1080立方米高炉工程主要设备表06.12.06

- 格式:doc

- 大小:121.50 KB

- 文档页数:7

长钢1080M工艺管道施工方案长钢1080M³高炉工程工艺管道施工方案中国十三冶2004年4月11日建设单位: 长钢技改工程部批准:审批:时间:监理公司:批准:审核:时间:施工单位:批准:编制:时间:1.工程概况长钢1080m³高炉位于长钢法兰厂东100M,紧靠长钢焦化厂,是长钢目前最大的炼铁高炉,年产量约为80万吨,总投资约为5亿元人民币.我单位要紧承担1080M³高炉炉体工艺管道及设备的安装工程.包含炉顶一次均压放散设备及管道.图号1080GGD1;工程量DN50-DN300 160M; 无钟炉顶配水管,图号1080GGD6,工程量DN32-DN100 160M; 炉顶洒水装置制造及安装,图号1080GGE8,工程量Φ38-Φ114 115M; 高炉炉顶工业管道,图号1080GGF4,工程量Φ21-Φ114 226M;高炉炉底水冷管道,图号1080GSE1,工程量Φ108-Φ325 610M;高炉粗煤气系统工业管道,1080GGH6,工程量Φ57-Φ133 200M;高炉风口平台出铁场工业管道,又分为煤气管道.氧气管道,图号1080GGH8,工程量Φ57-Φ159 210M;高炉粒化头及冲渣水管道,图号1080GGF12,工程量Φ57-Φ820 101M;是由长治钢铁(集团)有限公司设计规划院设计的.2.编制根据2.1长治钢铁(集团)有限公司设计规划院设计的图纸.2.2<<炉顶一次均压放散设备及管道>>图号1080GGD1;2.3<<高炉无钟炉顶配水管>>图号1080GGD6;2.4<<1080M³高炉工程炉底水冷管>>图号1080GSE1;2.5<<1080M³高炉粗煤气系统工业管道>>图号1080GGH6;2.6<<1080M³高炉炉顶工业管道>>图号1080GGD4;2.7<<1080M³高炉风口平台出铁场工业管道>>图号1080GGF8;2.8<<1080M³高炉炉顶洒水装置制造及安装>>图号1080GGE8;2.9<<1080M高炉粒化头及冲渣水管安装>>图号1080GGF12;2.10 <<工业.金属管道工程及验收规范>> GB50235-97;2.11 <<现场设备,工业管道焊接及验收规范>> GB50236-97;3.工程量一览表4.工程特点本工程特点,工程量不大,管道介质多,管材规格多,管线布零乱.长钢1080M³高炉工程.炉顶一次均压放散设备及管道,要紧是操纵炉内及重力除尘内的压力,使炉内煤气压力一直保持一定的数值.重力除尘的煤气放散管道是沿着下降管布置,与炉顶放散管道合到一起排到空中,管径DN300,最高放点68米,此管线在施工当中是最困难,最危险.施工要得当,安全设施要齐全,.无钟炉顶配水管,要紧是无钟炉顶冷却用水,又包含U型水封系统,管径DN40-DN100,该管道布置根据现场情况进行调整,炉底冷却水管道,要紧炉底冷却用水,管径Φ108-Φ325,高炉粗媒气系统工业管道,分冷却水管道.煤气管道,氧气管道,氮气管道,蒸气管道.冷却水管道,设备冷却水,炉底冷却水管道.煤气管道要紧是煤气放散,氧气管道要紧风口用氧,氮气管道要紧用于仪表用气,煤气置换吹扫用气.5.施工方法与施工规范5.1施工前准备5.1.1质料的准备做好图纸自审绘审工作,发现问题及早提出,及早处理,熟悉图纸与资料,掌握管道的材质,设备规格型号,认真阅读钢材,阀门的产品合格证,使用说明书,熟悉管道的安装顺序与尺寸,避免一切不必要的返工.5.1.2施工现场准备在施工当中,把所有材料与工具放在离现场比较进的地方,由于现场施工平面比较窄小,施工单位多,工期比较紧,考虑到要紧材料放置困难,把要紧材料放到32米平台上,其它材料能够放到自己临时休息的地方,材料的堆放要整齐,且按规格堆放.管材,管件比较复杂,零碎,一定要保管好.5.2施工顺序管道支架制作→支架安装→管道除锈、氧气、氮气酸洗、钝化脱脂→管道刷油→管道焊接→管道安装→管道试压、吹扫→竣工验收5.2.1管道支架制作安装管道支架制作一定要按图纸要求或者国家标准图集进行施工,图纸没有给出按规范要求进行,其长度同意偏差±20;孔中心距同意偏差±20;焊肉高度为焊接母材的0.7倍。

阿钢1080m3高炉工艺流程设计特点0 引言西林钢铁集团阿城钢铁有限公司(简称阿钢)根据发展需要,决定新建2座1080m3高炉,一期投产一座。

为实现高风温、高煤比、高顶压、高煤气利用、高利用系数、低能耗及长寿、环保的生产目标,1080m3高炉主要设计指标:利用系数2.7t/m3.d,入炉矿综合品位58%,焦比360kg/t,煤比200kg/t,风温1200℃,炉顶压力0.20mpa,富氧率2.3%,吨铁渣量不大于360kg,年产生铁100万t,高炉一代炉龄不低于12年。

1 高炉本体炉体框架设计采用自立式框架结构(17m×17m)。

炉顶采用框架式结构,考虑阿城当地的气候条件,炉顶从31.9米大平台至炉顶受料斗区域设计为封闭式结构。

高炉车间工艺流程见图1。

1.1 高炉内型高炉内型对高炉冶炼起着重要作用。

在总结国内外同类型容积高炉内型尺寸的基础上,结合阿钢原燃料条件,设计采用适宜强化冶炼的矮胖炉型,合理的内型能促使冶炼指标的改善。

高炉炉型主要参数见表1。

其特点如下:1)采用矮胖型炉型,减小炉腹角、炉身角。

较大的炉身角有利于受热膨胀后的炉料下降,较小的炉腹角有利于煤气流的均匀分布,减小对炉腹生成渣皮的冲刷,保护炉腹冷却壁,延长其寿命。

2)加深死铁层厚度。

加深死铁层会增加炉缸侵蚀面积,但环流的减弱,将延缓炉墙厚度方向的侵蚀速度,无疑对高炉是有利的。

同时较深的死铁层可多贮存铁水,保证炉缸有充足的热量储备,稳定铁水温度和成分。

3)加大了炉缸高度。

可保证风口前有足够的风口回旋区,有利于煤粉的充分燃烧及改善高炉下部中心焦的透气(液)性,有利于改善气体动力学条件。

4)高炉设有20个风口,2个铁口(夹角170℃)。

1.2 炉体冷却系统及冷却结构1)为最大限度地节约用水并考虑到方便检测,高炉炉体冷却分三个系统:软水密闭循环冷却系统、高压工业水冷却系统、常压工业水冷却系统。

a:软水密闭循环冷却系统:总供水量3200m3/h,压力0.6mpa,包括冷却壁本体串联冷却环路,风口大、中套、水冷炉底冷却环路。

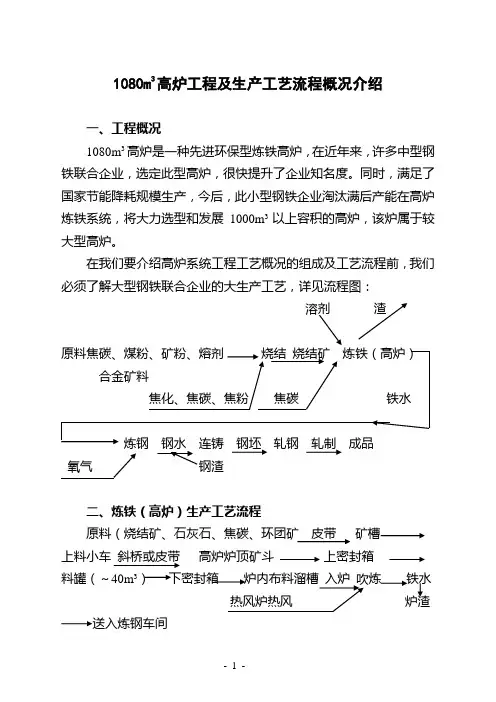

1080m3高炉工程及生产工艺流程概况介绍一、工程概况1080m3高炉是一种先进环保型炼铁高炉,在近年来,许多中型钢铁联合企业,选定此型高炉,很快提升了企业知名度。

同时,满足了国家节能降耗规模生产,今后,此小型钢铁企业淘汰满后产能在高炉炼铁系统,将大力选型和发展1000m3以上容积的高炉,该炉属于较大型高炉。

在我们要介绍高炉系统工程工艺概况的组成及工艺流程前,我们必须了解大型钢铁联合企业的大生产工艺,详见流程图:溶剂渣钢水钢坯轧制钢渣二、炼铁(高炉)生产工艺流程原料(烧结矿、石灰石、焦碳、环团矿皮带矿槽上料小车斜桥或皮带高炉炉顶矿斗上密封箱料罐(~40m3)下密封箱吹炼铁水炉渣送入炼钢车间三、炼铁系统工程工程组成炼铁系统由土建基础、钢结构厂房、高炉本体、设备、电气、自动化仪表、DCS系统、液压系统、燃气管网、给排水管网、水冲渣、循环冷却水、软水制备、热力管网、工业炉耐火砌筑等分系统工程组成。

具体项目如下:(一)土建部分1.1 高炉基础1.2 出铁场1.3 风口平台1.4 重力除尘基础1.5 热风炉基础1.6 矿槽及皮带通廊土建1.7 主控楼1.8 自动化煤气管理室1.9 鼓风机站1.10 空压机站1.11 布袋除尘器基础1.12 水冲渣沟及冲渣泵站(底滤法)1.13 冷却水循环泵站1.14 软水制备站1.15 烟道及烟囱1.16 自动点火放散塔基础1.17 上料小车卷杨机房1.18 炉前液压站及控制室1.19 TRT变压发电厂房土建1.20 外部管网支架基础1.21 外部电线沟基础(二)钢结构部分2.1 高炉炉壳2.2 高炉炉体框架2.3 高炉炉顶框架2.4 热风炉炉壳2.5 热风炉钢结构操作框架平台2.6 出铁场、钢屋架及行车梁2.7 风口钢结构平台2.8 重力除尘器2.9 高炉上升管、下降管2.10 高炉矿槽钢结构2.11 高炉上料斜桥及小车轨道2.12 热风管道及热风围管2.13 自动点火放散塔2.14 布袋除尘器框架(三)设备3.1 高炉炉顶钢圈3.2 高炉炉顶上料装置(料斗、上密封箱、料罐、下密封箱、插板阀、旋转布料器)3.3 炉顶打水装置3.4 炉顶料位探测器3.5 炉顶十字测温装置3.6 炉顶氮气罐3.7 高炉煤气取样器3.8 炉顶放散3.9 炉顶均压装置3.10 高炉风口装置3.11 高炉冷却壁3.12 高炉炉喉钢砖3.13 高炉炉顶检修吊车3.14 高炉泥炮3.15 高炉开铁口机3.16 高炉出铁口3.17 高炉出铁沟3.18 高炉出铁沟撇渣器3.19 高炉出铁场行车3.20 高炉上料小车3.21 高炉上料小车卷杨机3.22 高炉矿槽设备(振动筛、振动给料器、皮带机、布料小车、溜咀)3.23 冲渣泵3.24 冲渣反吹萝茨风机3.25 鼓风机3.26 TRT发电装置3.27 自动点火器(放散塔顶)3.28 空压机3.29 煤气遮断阀(重力除尘)3.30 烟道热交换器3.31 重力除尘器卸灰装置3.32 布袋除尘器包括鼓风机3.33 电除尘器包括鼓风机3.34 热风炉热、冷风阀、烟道阀、混风阀3.35 助燃风机(含电机)3.36 渣粒化装置(四)燃气热力管网4.1 煤气管道(含煤气脱水器、煤气切断阀、煤气疏水器)4.2 氧气管道(含氧气管道阀门、快速切断阀)4.3 氮气管道(含阀门)4.4 压缩空气管道(含阀门)4.5 烟道管道4.6 除尘管道(含阀门)(五)给排水管网5.1 高炉软水站(含设备、管道、阀门)5.2 高炉冷却水管(含过滤池)5.3 冲渣泵站(设备、管道、阀门、过滤池)(六)炉衬砌筑6.1 高炉炉底碳捣料6.2 高炉碳砖砌筑6.3 高炉陶瓷杯砌筑6.4 冷却壁之间精矿粉勾缝6.5 冷却壁与炉皮之间碳素料填充6.6 高炉炉内炉喉部分喷涂耐原料6.7 上升、下降管喷涂及耐火砌筑6.8 重力除尘器喷涂6.9 热风炉炉底压浆填充6.10 热风炉壳内喷涂6.11 热风炉隔墙砌筑6.12 热风炉格子砖摆放6.13 热风管道及风围管喷涂及耐火砌筑6.14 烟道耐火砌筑6.15 卡鲁金式燃烧器砌筑6.16 出铁沟砌筑6.17 渣沟砌筑6.18 冲渣沟铸铁槽安装6.19 矿槽内衬砌筑(七)电气7.1 主控格电气7.2 高炉本体照明7.3 高炉顶上料装置电气7.4 炉顶打水7.5 炉顶75T检修天车电气7.6 煤气取样装置电气7.7 出铁场电气7.8 炉顶放散均压液压站电气7.9 热风炉电气7.10 热风照明7.11 重力除尘器电气7.12 循环水系统电气7.13 软水系统电气7.14 水冲渣系统电气7.15 空压站电气7.16 热风炉助燃风机电气7.17 检修电源7.18 矿槽电气(含通廊)7.19 上料小车电气(含卷扬机房)7.20 煤气净化布袋除尘器电气7.21 矿槽电除尘电气(八)自动化仪表8.1 高炉本体自动化8.2 热风炉自动化8.3 高炉煤气自动化系统(煤气管理小室)8.4 点火器自动化8.5 TRT自动化8.6 循环水冷却系统自动化8.7 冲渣系统自动化8.8 布袋除尘系统自动化8.9 电除尘系统自动化8.10 矿槽上料、下料自动化8.11 槽下称量装置。

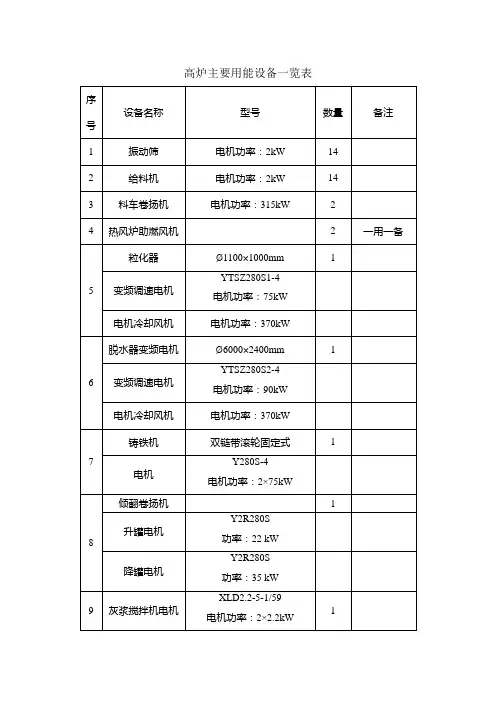

高炉主要用能设备一览表序号设备名称型号数量备注1 振动筛电机功率:2kW 142 给料机电机功率:2kW 143 料车卷扬机电机功率:315kW 24 热风炉助燃风机 2 一用一备5粒化器 1100 1000mm 1 变频调速电机YTSZ280S1-4电机功率:75kW电机冷却风机电机功率:370kW6 脱水器变频电机 6000 2400mm 1 变频调速电机YTSZ280S2-4电机功率:90kW电机冷却风机电机功率:370kW7 铸铁机双链带滚轮固定式 1 电机Y280S-4电机功率:2×75kW8 倾翻卷扬机 1 升罐电机Y2R280S功率:22 kW降罐电机Y2R280S功率:35 kW9 灰浆搅拌机电机XLD2.2-5-1/59电机功率:2×2.2kW110 高炉鼓风机电机功率:21MW11 空压机SSR250-2S47.4m3/min出口压力:0.8MPa电机功率:250kW3 二用一备12 鼓风、空压净环水系统1组泵Q=440-550m3/hH=96-88.5mN=200kW2 一用一备13 鼓风、空压净环水系统2组泵Q=1020-1700m3/hH=94-83mN=560kW4 二用二备14 鼓风、空压净环水系统3组泵Q=634-930m3/hH=157.5-140mN=500kW2 一用一备15 鼓风、空压净环水系统4组泵Q=493-720m3/hH=106-90mN=250kW2 一用一备16 鼓风、空压净环水系统5组泵Q=1068-1602m3/h,H=30.5-21.3mN=132kW2 一用一备17 鼓风、空压净环水系统6组泵Q=864-1296m3/hH=60.5-47.5mN=220kW3 二用一备18 鼓风、空压净环水系统7组泵Q=1590-2384m3/hH=35-23.5mN=220kW2 一用一备19 铸铁机浊环水系统1组泵Q=325m3/hH=70mN=132kW2 一用一备20 铸铁机浊环水系统2组泵Q=240m3/hH=95mN=132kW2 一用一备21 冲渣浊环水系统泵Q=1466m3/h,H=84.5mN=560kW2 一用一备22 矿槽除尘风机630KW 123 出铁厂除尘风机800KW 1。

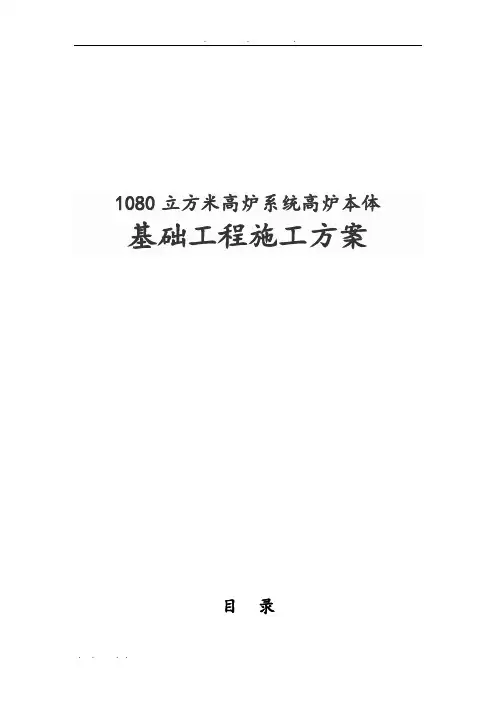

1080立方米高炉系统高炉本体基础工程施工方案目录第一章. 编制说明 (2)第二章. 工程概况 (2)第三章.施工部署 (4)第四章. 施工准备…………………………………………………………………………. .9第五章. 主要施工方法 (10)第六章. 质量保证措施 (32)第七章.安全措施 (34)第八章. 施工进度保证措施 (36)第九章. 产品(成品)保护措施 (36)第十章. 危险源点 (38)第十三章. 应急措施 (4)3第一章. 编制说明1.1 编制依据1.1.1 XX公司管理手册;1.1.2 第四版《建筑施工手册》;1.1.3 XX高炉本体基础施工图,XX出铁场基础施工图1.1.4 主要适用的规、规程1.2 编制目的为了保证全体施工人员在开工之前对本工程施工要求、质量要求、现场安全及文明施工要求的了解,保证工程顺利保质保量的完成,特编制本施工方案。

第二章. 工程概况2.1 工程基本情况业主单位名称:河XX公司设计单位名称:XX设计研究院施工单位名称:XX项目部2.2 工程简介本工程为一套1080m3高炉系统工程,建设地点为XX厂区。

南北分为1/A、A、B轴(轴线间距6.2m、21.5m)东西分为1-10线(长度112m)。

高炉基础基底标高-4.5m,基础顶标高+5.376m;高炉基础平面尺寸为29.700m×25.000m;在基础面上设有46个混凝土柱基础。

柱基础顶标高为-0.500m。

标高2.20m以上部分采用C25耐热混凝土,耐热混凝土直径10.306m,高度3.176m,耐热极限温度不小于800℃。

高炉基础混凝土强度等级C30;填充为C15素混凝土,垫层为C10混凝土。

二次浇灌层采用强度大于C40的高强无收缩灌浆料。

此工程每个高炉基础砼量约为3054m3,其中垫层约124m3;基础本体及短柱砼量约为2540m3,耐热砼量约为390m3。

钢筋均为HPB235与HRB335,钢筋连接采用直螺纹套筒连接,钢筋砼保护层底板、侧壁为40mm,短柱为35mm。

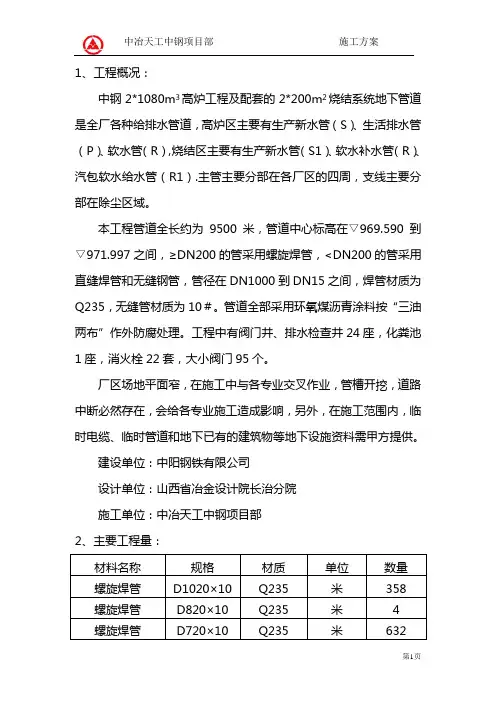

1、工程概况:中钢2*1080m3高炉工程及配套的2*200m2烧结系统地下管道是全厂各种给排水管道,高炉区主要有生产新水管(S)、生活排水管(P)、软水管(R),烧结区主要有生产新水管(S1)、软水补水管(R)、汽包软水给水管(R1).主管主要分部在各厂区的四周,支线主要分部在除尘区域。

本工程管道全长约为9500米,管道中心标高在▽969.590到▽971.997之间,≥DN200的管采用螺旋焊管,<DN200的管采用直缝焊管和无缝钢管,管径在DN1000到DN15之间,焊管材质为Q235,无缝管材质为10#。

管道全部采用环氧煤沥青涂料按“三油两布”作外防腐处理。

工程中有阀门井、排水检查井24座,化粪池1座,消火栓22套,大小阀门95个。

厂区场地平面窄,在施工中与各专业交叉作业,管槽开挖,道路中断必然存在,会给各专业施工造成影响,另外,在施工范围内,临时电缆、临时管道和地下已有的建筑物等地下设施资料需甲方提供。

建设单位:中阳钢铁有限公司设计单位:山西省冶金设计院长治分院施工单位:中冶天工中钢项目部2、主要工程量:3、施工平面示意图(附后):4、施工准备:4.1、图纸会审:由项目部组织,参与施工的各单位在图纸自审中发现的问题提出来,由甲方、设计院统筹解决;4.2、收集与施工有关的图纸资料、规范、规程、质量标准、图集等有关技术资料,以备施工中运用;4.3、跟甲方要施工范围内地下设施资料,认真核对其坐标、标高,并做出相应的标志;4.4、钢管除锈、防腐、堆放临时占用场地,由甲方和项目部协调解决;4.5、施工前10天用白石灰撒出管道开挖范围,将障碍物全部清理干净;4.6、编制网络进度,提出施工材料预算。

5、施工方法:5.1、施工顺序:施工准备——材料、设备制品入库检验——管道防腐——道路及施工平面清障——测量、定位、放线——管槽开挖——管道吊装、下管——管道焊接——阀门安装——砌阀门井——管道试压、清洗——验收交工5.2、材料进场验收及保管:5.2.1、凡是进入施工现场的管材、阀门、法兰、电焊条、油漆、砼管、铸铁管、保温材料等必须有钢材检验产品合格证明书及合格证,经外观检查无损坏后,再经甲方检验合格后,方可进行施工;5.2.2、库管员一定要按ISD9001质量认证管理程序,建立材料台帐,进出料按材料预算限额发放;5.2.3、库房的通风、照明要良好,并备有防火器材;5.2.4、所有管材、阀门、电焊条、油漆、保温材料的合格证库管员应妥善保管,以备交工时使用;5.3、管道防腐:5.3.1、底漆——面漆——玻璃丝布——面漆——玻璃丝布——面漆——面漆;5.3.2、底漆应在表面除锈后的8小时内涂刷,涂刷应均匀,不得漏涂,管两端150-200mm范围内不得涂刷;5.3.3、面漆涂刷和包扎玻璃丝布,应在底漆表干后进行,底漆与第一道面漆涂刷的间隔时间不得超过24小时。

山西高义2x1080m3高炉工程设备表(第一批共26页)工程名称:1080m3高炉工程工程号:SF1080.7工程阶段:施工图总设计师:唐山福海技术开发有限公司2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日制表:审核:制表日期:2011年12月05日1.热风炉烟气余热回收系统采用整体式热管换热器,即由烟气换热器、空气换热器整体和烟气换热器、煤气换热器组成。

设计参数如下:烟气流量:最大160000Nm3/h 空气流量:70000 Nm3/h 煤气流量:100000 Nm3/h预热前后温度(平均值):烟气:300---226℃空气:30---220℃煤气:30---180℃接管尺寸⑴空气换热器:二台烟道管:进口、出口Φ3024×12mm空气管:进口Φ1420×10mm,出口Φ1620×10mm⑵煤气换热器:二台烟道管:进口、出口Φ2824×12mm煤气管:进口、出口Φ1820×10mm换热器两侧阻力损失要求小于500Pa。

阿钢1080m3高炉工艺流程设计特点作者:石小钊戴丹来源:《科技视界》2012年第31期0 引言西林钢铁集团阿城钢铁有限公司(简称阿钢)根据发展需要,决定新建2座1080m3高炉,一期投产一座。

为实现高风温、高煤比、高顶压、高煤气利用、高利用系数、低能耗及长寿、环保的生产目标,1080m3高炉主要设计指标:利用系数2.7t/m3.d,入炉矿综合品位58%,焦比360kg/t,煤比200kg/t,风温1200℃,炉顶压力0.20MPa,富氧率2.3%,吨铁渣量不大于360kg,年产生铁100万t,高炉一代炉龄不低于12年。

1 高炉本体炉体框架设计采用自立式框架结构(17m×17m)。

炉顶采用框架式结构,考虑阿城当地的气候条件,炉顶从31.9米大平台至炉顶受料斗区域设计为封闭式结构。

高炉车间工艺流程见图1。

1.1 高炉内型高炉内型对高炉冶炼起着重要作用。

在总结国内外同类型容积高炉内型尺寸的基础上,结合阿钢原燃料条件,设计采用适宜强化冶炼的矮胖炉型,合理的内型能促使冶炼指标的改善。

高炉炉型主要参数见表1。

其特点如下:1)采用矮胖型炉型,减小炉腹角、炉身角。

较大的炉身角有利于受热膨胀后的炉料下降,较小的炉腹角有利于煤气流的均匀分布,减小对炉腹生成渣皮的冲刷,保护炉腹冷却壁,延长其寿命。

2)加深死铁层厚度。

加深死铁层会增加炉缸侵蚀面积,但环流的减弱,将延缓炉墙厚度方向的侵蚀速度,无疑对高炉是有利的。

同时较深的死铁层可多贮存铁水,保证炉缸有充足的热量储备,稳定铁水温度和成分。

3)加大了炉缸高度。

可保证风口前有足够的风口回旋区,有利于煤粉的充分燃烧及改善高炉下部中心焦的透气(液)性,有利于改善气体动力学条件。

4)高炉设有20个风口,2个铁口(夹角170℃)。

1.2 炉体冷却系统及冷却结构1)为最大限度地节约用水并考虑到方便检测,高炉炉体冷却分三个系统:软水密闭循环冷却系统、高压工业水冷却系统、常压工业水冷却系统。

炼铁厂1080m2高炉工程设备试车方案编制:审核:批准:炼铁厂2006—6--15炼铁厂1080m2高炉工程设备试车方案目录1.1080m3高炉给排水系统水试压2.开口机试运转方案3.液压系统及其控制设备试运转方案4.液压泥炮试车方案.5.上料主卷扬机试车方案6.炉顶设备试车方案7.矿槽设备试车方案8.全干法布袋除尘器试车方案9.热风炉试车方案10.水泵试车方案11.空冷器试车方案12.天车试车方案13.出铁场除尘试车方案14.矿槽除尘试车方案1080m3高炉给排水系统水试压、试车方案一、试压前应具备的条件1、永锋1080m3高炉本体供排水系统已按设计图纸全部完成,安装质量符合规定,电气及仪表接线已完成,附属装置均施工完毕,管道焊接无漏焊,各管道连接无误,紧固件无缺并全部紧固。

2、风口小套高压进出水管道焊缝5%射线探伤全部检验合格。

3、安全阀铅封全部完好无损。

4、管道支架焊接牢固。

5、试压用压力表已经校验,并在周检期内,其精度不得低于1.5级。

二、试压、试车前准备1、参加试运人员必须配备齐全,分工明确:电气项目负责人1人,安装负责人1人,机械2人,电工2人,岗位工3人,安装单位1人,设备厂家1人,记录1人2、试运人员必须熟悉设备构造、性能、设备技术文件,熟悉本系统管道工艺流程,使其具备试压、试车状态。

三、试压注意事项及措施1、试压分三部分:一部分风口小套用高压环水系统,试验压力为工作压力的1.25倍,一部分为常压循环水,试验压力为工作压力的1.5倍,另一部分为常压软水闭路循环部分,试验压力为工作压力的1.5倍。

2、系统注水时,应打开管道各高处的排气阀将空气排尽,待水灌满后关闭排气阀,用电动试压泵加压,压力应逐渐升高,加压到一定数值时,应停下来,对管道进行检查,无问题时,再继续加压,一般分2—3次升到试验压力,当压力达到试验压力时停止加压,30分钟内如管道未出现泄漏现象,压力表指针下降不超过0.05Mpa,并且目侧管道无变形,就认为强度合格。

1080 m3高炉概况长钢炼铁厂八高炉于2004年9月19日胜利竣工开炉投产,其设计有效容积为1080 m3,开产一周后利用系数达2.0t/(m3.d)。

该高炉设计采用陶瓷杯炉缸、砖壁合一的薄内衬结构、僧氏无料钟炉顶及皮带上料、炉顶摄像仪、霍戈文式热风炉、矩形陶瓷燃烧器、全干法布袋除尘;炉前采用双出铁口共用一个出铁场、半贮铁式主沟、轮法炉渣粒化处理系统等多项先进工艺。

2004年11月份喷煤系统建成投入使用,采用了压缩空气喷吹煤粉,煤比逐月提高。

2006年4月4日富氧工程投入后,高炉喷煤比有了大幅度提高,煤比最高达211kg/t,最低焦比达286kg/t。

1、槽下上料系统高炉共设15个储料槽,烧结矿槽4个,球团矿槽2个,杂矿槽4个,焦槽4个,焦丁槽1个,采用的是皮带机上料,共8条皮带,矿、焦综合带各一条,返焦带4条,返矿带2条,主皮带水平投影长度262.479米,带宽1.2米,带速1.6m/s ,传动装置采用的是双卷筒,4台电机驱动,正常情况下由3台电机工作,一台备用,电机起动时采用交叉启动,启动平稳,噪音小。

2、炉顶装料系统采用的是SS-1200型僧式串罐无料钟炉顶,采用钢丝绳传动的布料器和强制给料式节流阀两项专利技术,而且使用了γ射线料位计对料罐的空、满进行检测。

炉顶装料设备将上料系统运送来的炉料通过布料器带动布料溜槽的旋转、倾动及调节料流阀(扇形阀)的开度,控制物料流向,并以此实现各种布料方式,达到合理的炉料分布。

3、高炉本体系统高炉有效容积为1080 m3,设计采用有利于强化冶炼的矮胖型,并采用大框架结构,工业水开路循环方式。

炉体冷却壁采用全覆盖式镶砖冷却壁,高炉炉体从炉底到炉身上部共设十三段冷却壁,安装有炉顶红外摄像装置。

4、热风炉系统配置三座仿霍戈文式内燃式热风炉,采用悬链式拱顶,自主式隔墙滑动链接,燃烧能力大的矩形陶瓷燃烧器,风温达到1226℃,并预留回收烟气余热,预热助燃空气和煤气的余热回收装置。

高炉炉体设备安装工程表格

在高炉建设过程中,炉体设备安装是一个非常重要的环节。

为确保炉体设备安装的质量和效率,我们通常会采用表格的形式来进行安装工程计划的安排和跟踪。

下面是一个高炉炉体设备安装工程表格的模板,包括项目名称、设备名称、安装时间、安装步骤等相关信息,供参考:

项目名称:高炉炉体设备安装工程

序号设备名

称安装时间安装步骤

1 炉壳4月1日 - 4月5日1、安装炉壳骨架;2、安装炉壳钢板

2 冷却壁4月6日 - 4月12日1、安装冷却壁骨架;2、安装冷却壁水冷

管

3 炉顶4月13日 - 4月20

日

1、安装炉顶骨架;

2、安装炉顶水冷管

4 炉喉4月21日 - 4月25

日

1、安装炉喉骨架;

2、安装炉喉密封结构5 炉底4月26日 - 4月30

日

1、安装炉底骨架;

2、安装炉底水冷管

该表格共包含5个设备的安装计划,每个设备都分别列出了安装时间和安装步骤。

通过这个表格,我们可以清楚地了解到每个设备的安装时间长度以及安装进度。

同时,我们还可以方便地进行安装步骤的跟踪和检查,避免因为某个环节没完成而导致整个工程进度延误。

在实际的高炉炉体设备安装工程中,需要根据具体情况来制定安装计划和表格,以确保工程的安全、质量和效率。

同时,安装过程中也需要注意安全事项和质量要求,做好安装记录和工时统计等工作。

高炉炉体设备安装工程表格是一个非常重要的工具,通过它我们可以更好地管

理和跟踪设备安装进度,提高工程的安全性、质量和效率。

齐河1080m3高炉工程热风炉热风、冷风、空气、煤气、烟道管施工方案一编制依据本方案编制依据热风炉热风、冷风、空气、煤气、烟道管及支架施工图纸38.309J192—123~163,38.309J192—2 总说明《钢结构工程施工及验收规范》GB50205—2001,《工业金属管道工程施工及验收规范》GB50235—97,《现场设备、工业管道焊接工程施工及验收规范》GB—50236—98。

以往类似工程施工经验编制而成。

二工程概况热风炉热风、冷风、空气、煤气、烟道管及支架,因该系统管道管径大D内500×10~ D内4800×16,全部为卷制钢管。

工程量为1104.6t。

管道内压相对其它热风炉管道高,制作安装质量要求严,高空作业多,最高部位▽+51m。

施工场地狭窄。

交叉作业多,吊装难度大(20/5t天车、吊车、电动葫芦、倒链等)三主要工作量1 热风及倒流休风管道及支架 D内1000×16~ D内2800×18 288t2 空气、氮气管道及支架 D内600×8~ D内3000×16 192t3 煤气管道及支架 D内2040×20~ D内3200×16 197.3t4 冷风管及支架 D内600×8~ D内2000×14 70.3t5 烟道管及支架 D内500×10~ D内4800×16 357t 四施工进度计划及施工平面布置1 热风炉热风、冷风、空气、煤气、烟道管道及支架制作、安装施工进度按照二十冶项目经理部统一工程进度计划安排执行。

2 施工用水、电、机械、加工场地、及材料、设备存放按照二十冶项目经理部全盘考虑而布置。

五管道制作1 工机具准备:滚床L=2500,δ=25,吊车、电焊机、半自动切割机、气焊、弯模、夹具、烘干箱、干燥箱、碳弧气刨、空压机、磨光机、手拉葫芦、地规、坡口机、千斤顶、钢卷尺等。

鄂钢1080m3高炉限产停炉后的开炉与达产实践余其明(武钢集团鄂钢公司)【摘要】由于受国内钢材市场需求急剧萎缩等因素影响, 鄂钢1080 m3高炉于2008年10月13日被迫限产停炉。

本文对这次停炉后的开炉实践过程进行了总结,旨在总结经验,找出不足,进一步完善高炉开炉操作技术。

【关键词】高炉限产停炉开炉达产1.引言鄂钢1080 m3高炉于2004年12月投产,采用了串罐式无料钟炉顶布料、TRT炉顶煤气余压发电、软水密闭循环冷却、嘉恒法干渣处理等先进工艺。

高炉设有20个风口,两个铁口。

2008年10月因受国内钢材市场需求急剧萎缩等因素影响,鄂钢公司决定实行限产,并在10月13日将鄂钢1080m3高炉停炉。

这次限产停炉从10月13日至11月18日,历时36天。

2.开炉准备2.1挖炉缸为了开炉顺利并快速达产,在开炉前决定将炉缸挖空。

为此1080 m3高炉组织三班人员24小时不间断作业,耗时5天左右,最终将炉缸挖至铁口中心线附近并预设好铁口煤气导出管,以保证开炉后的第一炉铁能顺利流出。

2.2 对破损冷却壁的修复在停炉前已有3块冷却壁处于水管破损状态,停炉后决定对破损冷却壁进行处理。

为了降低维修成本,公司和铁厂决定采取不更换冷却壁,只对破损冷却水管进行更换,再在靠近炉内一侧用钢板做成盒子进行灌浆处理。

这种处理方法在国内同行中为首创。

事实证明这项技术具有维修成本低、处理时间短等优点,开炉后近一年来,处理后的冷却壁工作一直很正常。

2.3高炉烘炉2008年11月14日装炉缸烘炉导入管,11月16日22:50风机送风至冷风管道放风阀处,11月17日00:10~22:30高炉烘炉。

具体烘炉参数为:热风压力30kp a左右,风量1230~1410 m3/min,风温63~225℃。

停止烘炉后堵2#、4#、6#、8#、11#、13#、15#、17#、19#风口。

3.开炉操作3.1开炉方法及开炉料各种参数的确定鄂钢1080 m3高炉此次开炉采用全焦动态开炉,顶风装料。