热喷涂涂层结合强度试验方法标准HB5476-1991

- 格式:pdf

- 大小:10.77 MB

- 文档页数:9

1 范围本标准规定了UV涂装、喷油、烤漆(包括弹性漆)等喷涂工艺的技术要求、检验方法、检验规则。

本标准适合于本公司所有喷涂工艺产品。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB2828.1-2003 技术抽样检验程序第1部分:按接受质量限(AQL)检索的逐批检验抽样计划GB 4955 金属覆盖层厚度测定阳极溶解库仑方法GB5944-86 轻工产品金属镀层腐蚀试验结果的评价ASTM B117-03 盐雾实验设备操作规范ASTM B368-97(2003)铜加速醋酸盐雾实验标准方法ASTM B456-2003 铜+镍+铬和镍+铬的电镀层的技术规范ASTM B571-97(2003)金属镀层的结合强度测试方法ASTM B604-91(2003)塑料基体铜+镍+铬的装饰电镀层的技术规范ASTM G85-02 调整的盐雾实验规范ASME_CSA B125.1-2005 水暖配件SGQE-MS-002 松霖集团电镀外观标准3 技术要求及测试方法3.1 外观产品外观颜色应符合标准限度封样。

有拉丝的产品,拉丝的部位、方向、均匀度、亮度均应符合标准封样。

表面缺陷按照SGQE-MS-002《松霖集团电镀外观标准》执行3.2 尺寸制品的各重要尺寸及螺牙必须符合零件图纸尺寸要求。

3.3 附着力3.3.1按照ASTM D3359 方法A 在制品表面划“X”线,线长40mm,两线夹角在30°-40°,用专用压敏胶带测试,需达到3A要求。

3.3.2按照ASTM D3359 方法B 在制品表面划“#”线,线需达到3B要求。

3.4 胶带测试(仅适用于喷油工艺)3.4.1用3M胶带平贴在测试表面并压平,以确保胶带内无气泡存在,然后以约180度角度迅速将胶带拉起脱离表面,观察制品的镀层无起皮或脱落等不良。

HB 5476-1991 热喷涂涂层结合强度试验方法HB 5476-1991 热喷涂涂层结合强度试验方法一、概述HB 5476-1991规定了热喷涂涂层结合强度的试验方法。

该标准适用于评估热喷涂涂层与基体材料之间的结合强度。

这种测试方法对于评估涂层的耐用性和性能具有重要意义,特别是在高温、高压或腐蚀环境下。

二、试验原理热喷涂涂层结合强度试验方法基于拉伸试验的原理,通过在涂层与基体之间施加拉伸载荷,并测量其结合强度。

该方法通过制备具有特定尺寸的试样,并在其上进行拉伸试验,以评估涂层与基体之间的结合强度。

三、试验准备在进行试验前,需要准备以下设备和材料:1.热喷涂设备及喷涂材料。

2.基体材料,其表面应平整、无氧化皮和油污。

3.制备试样的切割机、钻孔机等工具。

4.测量和记录数据的仪器,如电子秤、千分尺等。

5.试验用的夹具和支架。

6.清洁剂和防护用品。

四、试验步骤1.试样制备:从基体上切割出具有特定尺寸的试样,确保表面平整、无损伤。

试样的尺寸应符合标准规定。

2.热喷涂:将喷涂材料加热至熔融状态,然后通过喷枪将其喷射到试样表面,形成所需厚度的涂层。

控制喷涂参数,如喷涂距离、速度和时间等,以确保涂层的质量和厚度符合标准要求。

3.试样处理:待涂层完全冷却后,对试样进行研磨和抛光处理,以确保结合面光滑、无瑕疵。

注意不要损坏涂层表面。

4.拉伸试验:将试样固定在拉伸试验机上,缓慢施加拉伸载荷,并记录涂层与基体之间的结合强度。

结合强度应按照标准规定的公式进行计算。

5.数据记录与分析:整理并记录试验数据,包括试样的尺寸、涂层的厚度以及结合强度等。

对数据进行分析,评估涂层的性能和质量。

6.结果评估:根据试验数据,对热喷涂涂层的结合强度进行评估。

比较不同材料、工艺和参数下的结合强度,以确定最佳的喷涂工艺和参数。

同时,结合实际应用场景,评估涂层的耐用性和性能。

7.报告撰写:撰写试验报告,总结试验过程和结果,并给出结论和建议。

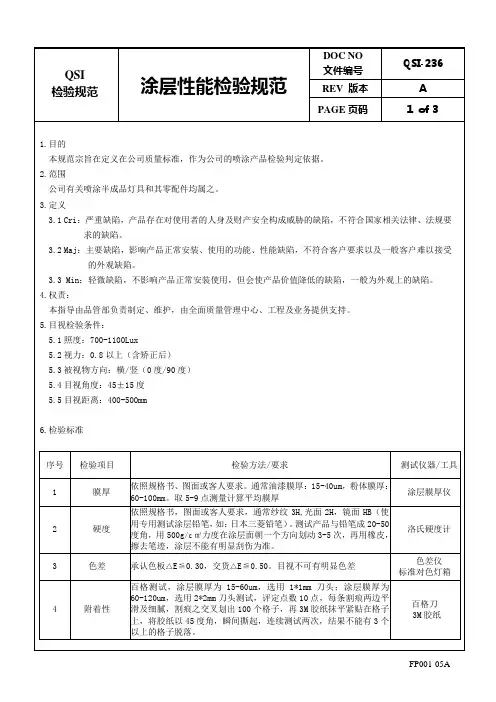

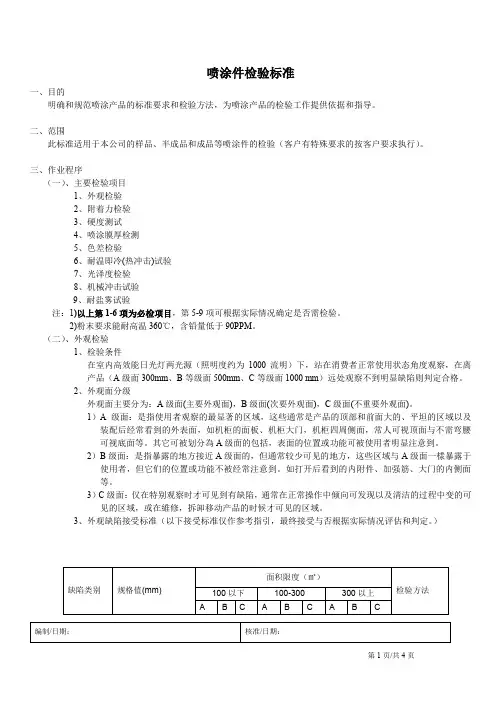

喷涂件检验标准一、目的明确和规范喷涂产品的标准要求和检验方法,为喷涂产品的检验工作提供依据和指导。

二、范围此标准适用于本公司的样品、半成品和成品等喷涂件的检验(客户有特殊要求的按客户要求执行)。

三、作业程序(一)、主要检验项目1、外观检验2、附着力检验3、硬度测试4、喷涂膜厚检测5、色差检验6、耐温即冷(热冲击)试验7、光泽度检验8、机械冲击试验9、耐盐雾试验注:1)以上第1-6项为必检项目,第5-9项可根据实际情况确定是否需检验。

2)粉末要求能耐高温360℃,含铅量低于90PPM。

(二)、外观检验1、检验条件在室内高效能日光灯两光源(照明度约为1000流明)下,站在消费者正常使用状态角度观察,在离产品(A级面300mm、B等级面500mm、C等级面1000 mm)远处观察不到明显缺陷则判定合格。

2、外观面分级外观面主要分为:A级面(主要外观面),B级面(次要外观面),C级面(不重要外观面)。

1)A级面:是指使用者观察的最显著的区域,这些通常是产品的顶部和前面大的、平坦的区域以及装配后经常看到的外表面,如机柜的面板、机柜大门,机柜四周侧面,常人可视顶面与不需弯腰可视底面等。

其它可被划分為A级面的包括,表面的位置或功能可被使用者明显注意到。

2)B级面:是指暴露的地方接近A级面的,但通常较少可见的地方,这些区域与A级面一樣暴露于使用者,但它们的位置或功能不被经常注意到。

如打开后看到的内附件、加强筋、大门的内侧面等。

3)C级面:仅在特别观察时才可见到有缺陷,通常在正常操作中倾向可发现以及清洁的过程中变的可见的区域,或在維修,拆卸移动产品的时候才可见的区域。

3、外观缺陷接受标准(以下接受标准仅作参考指引,最终接受与否根据实际情况评估和判定。

)(三)、附着力试验1、试验方法1)百格试验法:喷涂后,取一随炉色板,在涂膜面上,按间隔1mm纵横平行刻画11道,以适当的力度(划痕以露出基体为准)在喷涂面划成100个方格,再用强力透明胶覆盖按紧,呈45度角,然后突然撕掉,此时检查方格内之物是否掉落,1格为百分之一,验收标准为5级,即脱落数量为不超过5个方格为合格。

热喷涂是一种常见的表面涂覆技术,用于提供物体的保护、修复或改良性能。

以下是一些常见的热喷涂标准:

ISO 14923:2003《金属和非金属涂层.保护涂层的热喷涂.设计、执行和质量要求》:该标准规定了热喷涂保护涂层的设计、执行和质量要求,包括表面准备、喷涂方法、涂层性能和质量控制等方面。

ASTM C633-13《金属和陶瓷涂层的断裂韧性测定》:该标准适用于测定金属和陶瓷涂层的断裂韧性,通过评估涂层的粘结强度和抗剥离性能。

SSPC-SP 6/NACE No.3《商业级表面预处理》:该标准规定了钢结构表面的商业级表面预处理要求,包括除锈、清洁和准备涂层的表面。

AS/NZS 2312.1:2014《金属涂层. 防护系统的选择和应用指南》:该标准提供了金属涂层防护系统的选择和应用指南,包括热喷涂技术的适用范围、涂层性能要求和施工建议。

AWS C2.23M/C2.23《热喷涂程序评定规程》:该规程规定了热喷涂程序评定的要求,包括热喷涂设备、喷涂材料、喷涂技术和质量控制等方面的要求。

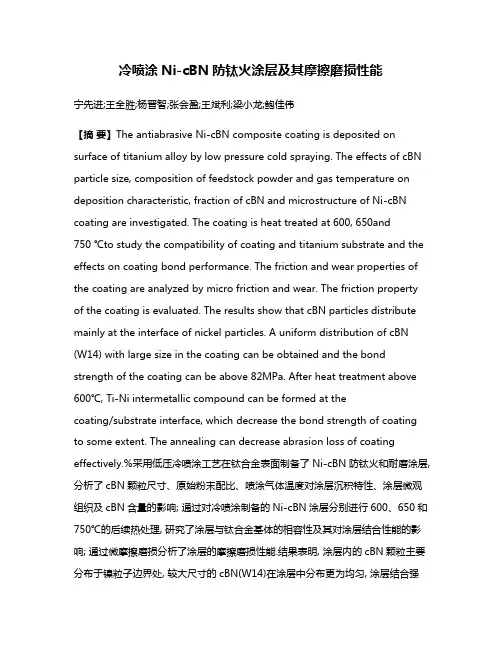

冷喷涂Ni-cBN防钛火涂层及其摩擦磨损性能宁先进;王全胜;杨晋智;张会盈;王斌利;梁小龙;鲍佳伟【摘要】The antiabrasive Ni-cBN composite coating is deposited on surface of titanium alloy by low pressure cold spraying. The effects of cBN particle size, composition of feedstock powder and gas temperature on deposition characteristic, fraction of cBN and microstructure of Ni-cBN coating are investigated. The coating is heat treated at 600, 650and750 ℃to study the compatibility of coating and titanium substrate and the effects on coating bond performance. The friction and wear properties of the coating are analyzed by micro friction and wear. The friction property of the coating is evaluated. The results show that cBN particles distribute mainly at the interface of nickel particles. A uniform distribution of cBN (W14) with large size in the coating can be obtained and the bond strength of the coating can be above 82MPa. After heat treatment above 600℃, Ti-Ni intermetallic compound can be formed at thecoating/substrate interface, which decrease the bond strength of coating to some extent. The annealing can decrease abrasion loss of coating effectively.%采用低压冷喷涂工艺在钛合金表面制备了Ni-cBN防钛火和耐磨涂层, 分析了cBN颗粒尺寸、原始粉末配比、喷涂气体温度对涂层沉积特性、涂层微观组织及cBN含量的影响; 通过对冷喷涂制备的Ni-cBN涂层分别进行600、650和750℃的后续热处理, 研究了涂层与钛合金基体的相容性及其对涂层结合性能的影响; 通过微摩擦磨损分析了涂层的摩擦磨损性能.结果表明, 涂层内的cBN颗粒主要分布于镍粒子边界处, 较大尺寸的cBN(W14)在涂层中分布更为均匀, 涂层结合强度>82MPa; 经过600℃以上热处理后, 涂层/基体界面处出现Ti-Ni金属间化合物, 涂层结合强度有一定降低; 后续热处理可有效减少涂层的磨损量.【期刊名称】《新技术新工艺》【年(卷),期】2018(000)004【总页数】4页(P11-14)【关键词】钛火;冷喷涂;钛合金;cBN涂层;结合强度;磨损量【作者】宁先进;王全胜;杨晋智;张会盈;王斌利;梁小龙;鲍佳伟【作者单位】北京理工大学,北京 100081;北京理工大学,北京 100081;北京理工大学,北京 100081;中国航发动力股份有限公司,陕西西安 710068;中国航发动力股份有限公司,陕西西安 710068;中国航发动力股份有限公司,陕西西安 710068;北京理工大学,北京 100081【正文语种】中文【中图分类】TG174.4钛合金具有比强度高、耐热性好和耐腐蚀性强等特点,广泛用于现代航空发动机机匣、压气机叶盘和转/静子叶片等零件[1-3]。

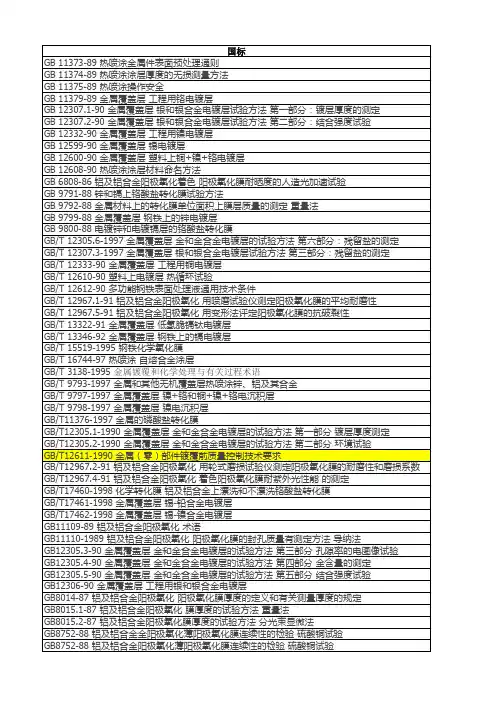

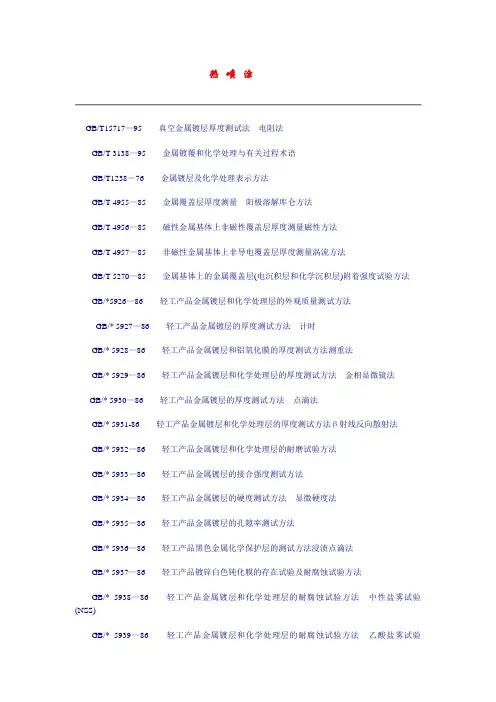

热喷涂GB/T15717—95 真空金属镀层厚度测试法电阻法GB/T 3138—95 金属镀覆和化学处理与有关过程术语GB/T1238—76 金属镀层及化学处理表示方法GB/T 4955—85 金属覆盖层厚度测量阳极溶解库仑方法GB/T 4956—85 磁性金属基体上非磁性覆盖层厚度测量磁性方法GB/T 4957—85 非磁性金属基体上非导电覆盖层厚度测量涡流方法GB/T 5270—85 金属基体上的金属覆盖层(电沉积层和化学沉积层)附着强度试验方法GB/*5926—86 轻工产品金属镀层和化学处理层的外观质量测试方法GB/* 5927—86 轻工产品金属镀层的厚度测试方法计时GB/* 5928—86 轻工产品金属镀层和铝氧化膜的厚度测试方法测重法GB/* 5929—86 轻工产品金属镀层和化学处理层的厚度测试方法金相显微镜法GB/* 5930—86 轻工产品金属镀层的厚度测试方法点滴法GB/* 5931-86 轻工产品金属镀层和化学处理层的厚度测试方法β射线反向散射法GB/* 5932—86 轻工产品金属镀层和化学处理层的耐磨试验方法GB/* 5933—86 轻工产品金属镀层的接合强度测试方法GB/* 5934—86 轻工产品金属镀层的硬度测试方法显微硬度法GB/* 5935—86 轻工产品金属镀层的孔隙率测试方法GB/* 5936—86 轻工产品黑色金属化学保护层的测试方法浸渍点滴法GB/* 5937—86 轻工产品镀锌白色钝化膜的存在试验及耐腐蚀试验方法GB/* 5938—86 轻工产品金属镀层和化学处理层的耐腐蚀试验方法中性盐雾试验(NSS)GB/* 5939—86 轻工产品金属镀层和化学处理层的耐腐蚀试验方法乙酸盐雾试验(ASS)GB/* 5940—86 轻工产品金属镀层和化学处理层的耐腐蚀试验方法铜盐加速乙酸盐雾试验(CASS)法GB/*5941—86 轻工产品金属镀层和化学处理层的耐腐蚀试验方法腐蚀膏试验(CORR)法GB/* 5942—86 轻工产品金属镀层和化学处理层的耐腐蚀试验方法二氧化硫试验GB/*5943—86 轻工产品金属镀层和化学处理层的抗变色腐蚀试验方法硫化氢试验GB/* 5944—86 轻工产品金属镀层腐蚀试验结果的评价GB/* 5945—86 轻工产品铝或铝合金氧化处理层的测试方法GB/*633l一86 轻工产品金属镀层和化学处理层的厚度测试方法磁性法GB/T6458—86 金属覆盖层中性盐雾试验(NSS试验)GB/T6459—86 金属覆盖层乙酸盐雾试验(ASS试验)GB/T6460—86 金属覆盖层铜加速乙酸盐雾试验(CASS试验)GB/T6461—86 金属覆盖层对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级GB/T6462—86 金属和氧化物覆盖层横断面厚度显微镜测量方法GB/T6463—86 金属和其他无机覆盖层厚度测量方法评述GB/T6464—86 金属和其他无机覆盖层静置户外曝晒腐蚀试验一般规则GB/T64历一86 金属和其他无机覆盖层腐蚀膏腐蚀试验(CORR试验)GB/T6466—86 电沉积铬层电解腐蚀试验(EC试验)GB/T9789—88 金属和其他非有机覆盖层通常凝露条件下的二氧化硫腐蚀试验GB/T 9790—88 金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验GB/T 9791—88 锌和镉上铬酸盐转化膜试验方法GB/T9792—88 金属材料上的转化膜单位面积上膜层质量测定重量法GB/T 9797—88 金属覆盖层镍十铬和铜十镍十铬电镀层GB/T 9798—88 金属覆盖层镍电镀层GB/T 9799—88 金属覆盖层钢铁上的锌电镀层GB/T 9800—88 电镀锌和电镀镉层的铬酸盐转化膜GB/T 11377—89 金属和其他无机覆盖层储存条件下腐蚀试验一般规则GB/T11378—89 金属覆盖层厚度轮廓尺寸测量方法GB/T11379—89 金属覆盖层工程用铬电镀层GB/*12304—90 金属覆盖层工程用金和金合金电镀层GB/* 12305.1—90 金属覆盖层金和金合金电镀层的试验方法第一部分镀层厚度测定GB/*12305.2—90 金属覆盖层金和金合金电镀层的试验方法第二部分环境试验GB/*12305.3—90 金属覆盖层金和金合金电镀层的试验方法第三部分孔隙率的电图象试验GB/*12305.4—90 金属覆盖层金和金合金电镀层的试验方法第四部分金含量的测定GB/*12305.5—90 金属覆盖层金和金合金电镀层的试验方法第五部分结合强度测定GB/*12306—90 金属覆盖层工程用银和银合金电镀层GB/*12307.1—90 金属覆盖层银和银合金电镀层试验方法第一部分:镀层厚度的测定GB/*12307.2—90 金属覆盖层银和银合金电镀层试验方法第二部分:结合强度试验GB/T12332—90 金属覆盖层工程用镍电镀层CB/T12333—90 金属覆盖层工程用铜电镀层GB/T12334—90 金属和其他无机覆盖层关于厚度测量的定义和一般规则GB/T12335—90 金属覆盖层对底材呈阳极性的覆盖层腐蚀试验后的试样评级GB/T12599—90 金属覆盖层锡电镀层GB/T12600—90 金属覆盖层塑料上铜十镍十铬电镀层GB/T 12609—90 电沉积金属覆盖层和有关精饰计数抽样检查程序GB/T 12610—90 塑料上电镀热循环试验GB/T 13322—91 金属覆盖层低氢脆镉钛电镀层GB/T13346—92 金属覆盖层钢铁上的镉电镀层GB/T 13744-92 磁性和非磁性基体上镍电镀层厚度的测量GB/T 13825—12 金属覆盖层黑色金属材料热镀锌层的质量测定称量法GB/T13911—92 金属镀覆和化学处理表示方法GB/T 13912—92 金属覆盖层钢铁制品热镀锌层技术要求GB/T 13913—92 自催化镍一磷镀层技术要求和试验方法GB/T 15519—95 钢铁化学氧化膜GB/T 15821—95 金属覆盖层延展性测量方法GB/T 15827—95 离子镀仿金氮化钛的颜色GB/T 1838—95 镀锡钢板(带)镀锡量试验方法GB/T 1839-95 钢铁产品镀锌层质量试验方法GB/T 2972—9l 镀锌钢丝锌层硫酸铜试验方法GB/T 2973—91 镀锌钢丝锌层重量试验方法GB/T 8184—87 铑电镀液GB/* 7003—86 灯具电镀、化学覆盖层GB/T 11250.1—89 复合金属覆层厚度的测定金相法GB/T 11250.2—89 复合金属覆层厚度的测定X荧光法GB/T 11250.3—89 复合金属覆镍层厚度的测定容量法GB/T 11250.4—89 复合金属覆铝层厚度的测定重量法GB/T 4677.2—84 印制板金属化孔镀层厚度测试方法微电阻法GB/T 4677.6—84 金属和氧化覆盖层厚度测试方法截面金相法GB/T 4677.8—84 印制板镀涂覆层厚度测试方法β反向散射法GB/T 4677.7—84 印制板镀层附着力试验方法胶带法GB/T 4677.20—88 印制板镀层附着性试验方法摩擦法GB/T 4677.9—84 印制板镀层孔隙率电图象测试方法GB/T 4677.21—88 印制板镀层孔隙率测试方法气体暴露法DIN 50980—75 金属覆层检验—腐蚀试验的评定JB/T 5067—91 钢铁制件粉末机械镀锌JB/T 5068—91 金属覆盖层厚度测量x射线光谱方法JB/T6073—92 金属覆盖层实验室全浸腐蚀试验JB 2108—77 阴极性金属镀层腐蚀试验结果的保护性评价方法JB 2112—77 金属覆盖层孔隙率试验方法湿润纹纸贴置法JB 2113—77 金属覆盖层孔隙率试验方法浇浸法JB 2117—77 金属覆盖层厚度试验方法溶解法CB 745—83 金属镀层和化学覆盖层的选用原则CB/Z 54—81 电解镀锌CB/Z 99—68 气缸套松孔镀铬技术条件CB/Z 100—68 活塞环松孔镀铬技术条件CB/Z94—68 黑色金属磷化技术条件GB/T11109—89 铝及铝合金阳极氧化术语CB/Z92—81 铝合金阳极氧化处理GB/T 8013—87 铝及铝合金阳极氧化阳极氧化膜的总规范GB/T8014—87 铝及铝合金阳极氧化阳极氧化膜厚度的定义和有关测量厚度的规定GB/T8015.1—87 铝及铝合金阳极氧化膜厚度的试验方法重量法GB/T 8015.2—87 铝及铝合金阳极氧化膜厚度的试验方法分光束显微法GB/T6808-86 铝及铝合金阳极化着色阳极氧化膜耐晒度的人造光加速试验GB/T14952.3—14 铝及铝合金阳极氧化着色阳极氧化膜色差和外观质量检验方法目视观察法GB/T12967.1—91 铝及铝合金阳极氧化用喷磨试验仪测定阳极氧化膜的平均耐磨性GB/T12967.2—91 铝及铝合金阳极氧化用轮式磨损试验仪测定阳极氧化膜的耐磨性和磨损系数GB/T12967.3—91 铝及铝合金阳极氧化氧化膜的铜加速醋酸盐雾试验(CASS试验)GB/T12967.4-91 铝及铝合金阳极氧化着色阳极氧化膜耐紫外光性能的测定GB/T12967.5—91 铝及铝合金阳极氧化用变形法评定阳极氧化膜的抗破裂性GB/T 8752—88 铝及铝合金阳极氧化薄阳极氧化膜连续性的检验硫酸铜试验GB/T 8753—88 铝及铝合金阳极氧化阳极氧化膜封闭后吸附能力的损失评定酸处理后的染色斑点试验GB/T 8754—88 铝及铝合金阳极氧化应用击穿电位测定法检验绝缘性GB/T11110—89 铝及铝合金阳极氧化阳极氧化膜的封孔质量的测定方法导纳法GB/T14952.1—94 铝及铝合金阳极氧化阳极氧化膜的封孔质量评定磷一铬酸法GB/T14952.2—94 铝及铝合金阳极氧化阳极氧化膜的封孔质量评定酸浸法GB/T11376—89 金属的磷酸盐转化膜HB 5473—91 铝及铝合金化学转化膜质量检验HB/Z 233—93 铝及铝合金硫酸阳极氧化工艺HB/Z 118—87 铝及铝合金铬酸阳极氧化工艺HB/Z 237—93 铝及铝合金硬质阳极氧化工艺HB/Z 107—86 高强度钢零件低氢脆镀镉一钛工艺HB/Z 236-93 电镀铅锡合金HB 5033—77 镀层和化学覆盖层的选择原则与厚度系列HB 5034—77 零(组)件镀覆前质量要求HB 5035—92 锌镀层质量检验HB 5036—92 镉镀层质量检验HB 5037—92 铜镀层质量检验HB 5038—92 镍镀层质量检验HB 5039—92 黑镍镀层质量检验HB 5040-92 化学镀镍层质量检验HB 5041—92 硬铬、乳白铬镀层质量检验HB 5042—92 装饰铬镀层质量检验HB 5045-92 黑铬镀层质量检验HB 5046—77 锡镀层质量检验HB 5047—77 黄铜镀层质量检验HB 5048—77 铅镀层质量检验HB 5049—77 铅锡合金镀层质量检验HB 5050—77 铅烟扩散镀层质量检验HB 5051—77 银镀层质量检验HB 5052—77 金镀层质量检验HB 5053——77 把镀层质量检验HB 5054—77 铭镀层质量检验HB 5055—77 铝及铝合金硫酸阳极氧化膜层质量检验HB 5056—77 铝及铝合金铬酸阳极氧化膜层质量检验HB 5057—77 铝及铝合金硬质阳极氧化膜层质量检验HB 5058—77 铝及铝合金绝缘阳极氧化膜层质量检验HB 5060—77 铝及铝合金化学氧化膜层质量检验HB 5061—77 镁合金化学氧化膜层质量检验HB 5062—77 钢铁零件化学氧化(发蓝)膜层质量检验HB 5063—77 钢铁零件磷化膜层质量检验HB 5064—77 铜及钢合金钝化膜层质量检验HB 5065—77 铜及钢合金氧化膜层质量检验HB/Z 5068—92 电镀锌、电镀锦工艺HB/Z 5069—92 电镀铜工艺HB/Z 5070—92 电镀镍工艺HB/Z 507l一78 化学镀镍工艺HB/Z 5072—92 电镀铬工艺HB/Z 5073—78 电镀锡工艺HB/Z 5074—78 电镀银工艺HB/Z 5075—78 电镀金锑工艺HB/Z 5076—78 铝及铝合金阳极氧化工艺HB/Z 5077—78 铝及铝合金化学氧化(磷酸一铬酸法)工艺HB/Z 5078—78 镁合金化学氧化工艺HB/Z 5079—78 钢铁零件化学氧化工艺HB/Z 5080—78 钢铁零件磷化工艺HB/Z 5081—78 铜及铜合金化学钝化工艺HB/Z 5082—78 铜及铜合金氧化工艺HB/Z 5083—78 电镀溶液分析常用试剂HB/Z 5084—78 氰化电镀锌溶液分析方法HB/Z 5085—78 氰化电镀镉溶液分析方法HB/ 5086—78 氰化电镀铜溶液分析方法HB/Z 5087—78 酸性电镀铜溶液分析方法HB/Z 5089—78 电镀黑镍溶液分析方法HB/Z 5090—78 化学镀镍溶液分析方法HB/Z 5091—78 电镀铬溶液分析方法HB/Z 5092—78 电镀黑铬溶液分析方法HB/Z 5093—78 碱性电镀锡溶液分析方法HB/Z 5094—78 酸性电镀锡溶液分析方法HB/Z 5095—78 氰化电镀黄铜溶液分析方法HB/Z 5096—78 电镀铅溶液分析方法HB/Z 5097—78 电镀铅锡合金溶液分析方法HB/Z 5098—78 电镀铟溶液分析方法HB/Z 5099—78 氰化电镀银溶液分析方法HB/Z 5100—78 氰化电镀金溶液分析方法HB/Z 5101—78 电镀金锑合金溶液分析方法HB/Z 5102—78 电镀钯溶液分析方法HB/Z 5103一78 电镀铑溶液分析方法HB/Z 5104—78 铝合金阳极氧化溶液分析方法HB/Z 5106—78 铝合金化学氧化(磷酸一铬酸法)溶液分析方法HB/Z 5107—78 镁合金化学氧化溶液分析方法HB/Z 5108—78 磷化溶液分析方法HB/Z 5109—78 钝化溶液分析方法HB/Z 5111—78 锌锡合金镀层分析方法HB/Z 5112—78 镉锡合金镀层分析方法HB/Z 5113—78 镉铁合金镀层分析方法HB/Z 5115—78 金锑合金镀层分析方法HB/Z 5116—78 金属镀层试纸鉴定法HB 5192—8l 镀层和化学覆盖层表观腐蚀等级评定方法HB 5193.1—81 镀层和化学覆盖层耐蚀性检验HB 5193.2—85 镀层和化学覆盖层耐蚀性检验标准SJ 42—77 金属镀层和化学处理层的分类、特性、应用范围和标记SJ/Z 44—62 电镀和化学涂覆典型工艺过程SJ/Z 1081—76 电镀溶液典型分析方法的一般要求SJ/Z 1082—76 镀镍溶液典型分析方法SJ/Z 1083—76 镀铬溶液典型分析方法SJ/Z 1084—76 镀铜溶液典型分析方法SJ/Z 1085—76 镀锌溶液典型分析方法SJ/Z l086—76 镀镉溶液典型分析方法SJ/Z l087—76 镀锡溶液典型分析方法SJ/Z 1088—76 氧化镀银溶液典型分析方法SJ/Z 1089—76 镀金溶液典型分析方法SJ/Z l090—76 镀铂溶液典型分析方法SJ/Z l091—76 镀钯溶液典型分析方法SJ/Z l092—76 镀铑溶液典型分析方法SJ/Z 1093—76 氰化镀铜锌合金(黄铜)溶液典型分析方法SJ/Z 1094—76 氰化镀铜锡合金溶液典型分析方法SJ/Z 1095—76 镀铅锡合金溶液典型分析方法SJ/Z 1096—76 合金镀层的典型分析方法SJ/Z 1097—76 其他溶液典型分析方法SJ/Z 1171—77 电镀溶液极化曲线的测定方法SJ/Z 1172—77 电镀溶液分散能力的测定方法SJ/Z 1173—77 电镀溶液电流效率的测定方法SJ l276—77 金属镀层和化学处理层质量检验技术要求SJ l277—77 金属镀层和化学处理层质量检验验收规则SJ 1278—77 金属镀层和化学处理层外表的检验方法SJ l279—77 金属镀层硬度的检验方法SJ l280—77 金属镀层孔隙率的检验方法SJ 1281—77 金属镀层和化学处理层厚度的检验方法SJ l282—77 金属镀层结合力的检验方法SJ l283—77 金属镀层和化学处理层腐蚀试验方法SJ l284—77 金属镀层腐蚀试验结果评定方法SJ l285—77 铝和铝合金氧化处理层电气绝缘性能的测试方法QJ 450—84 金属镀覆层厚度系列与选择原则QJ 451—88 零(部)件镀覆前质量控制技术要求QJ 452—88 锌镀层技术条件QJ 453—88 镐镀层技术条件QJ 454—88 铜镀层技术条件QJ 455—88 镍镀层技术条件QJ 456—88 硬铬镀层技术条件QJ 457—88 锡镀层技术条件QJ 458—88 银镀层技术条件QJ 459—88 金镀层技术条件QJ 460—88 钯镀层技术条件QJ 461—88 铑镀层技术条件QJ 462—88 黄铜镀层技术条件QJ 463—88 不锈钢钎焊用镍镀层技术条件QJ 468-85 镁合金化学氧化膜层技术条件QJ 469—88 铝合金硫酸阳极化膜层技术条件QJ 470—88 铝合金硬质阳极化膜层技术条件QJ 471—88 铝合金瓷质阳极化膜层技术条件QJ472—88 铝合金绝缘阳极化膜层技术条件QJ 473—88 铝合金铬酸阳极化膜层技术条件QJ 474—88 钢铁零件化学氧化膜层技术条件QJ 475一88 铜及铜合金氧化膜层技术条件QJ 476—88 铜及铜合金钝化膜层技术条件QJ 477—88 锌盐磷化膜层技术条件QJ 478—90 金属镀覆层厚度测量方法QJ 479—90 金属镀覆层结合强度试验方法QJ 480—90 金属镀覆层孔隙率的试验方法QJ 48l—JD 金属镀覆层变湿热试验方法QJ 482—90 金属镀覆层显微硬度测试方法QJ 483—90 铝合金绝缘阳极氧化膜层击穿电压测试方法QJ 484-90 银镀覆层抗硫变色试验方法QJ 485—90 铜及铜合金氧化膜层抗变色试验方法QJ 486—90 铜及铜合金钝化膜层抗腐蚀试验方法QJ 487—83 铝及铝合金化学导电氧化膜层技术条件QJ 489—86 提高镀锌层抗腐蚀性技术要求QJ 490—86 黑镍镀层技术条件QJ 49l-86 化学镀镍层技术条件QJ 492—86 非金属材料化学镀镍技术条件QJ 493—86 钢、铜及铜合金装饰铬镀层技术条件QJ 498—86 液压缸筒硬铬镀层技术条件QJ l324—87 提高镀镉层抗腐蚀性技术要求QJ l345—88 黑铬镀层技术条件QJ l346—88 黑铬镀层生产说明书QJ l347—88 镀黑铬溶液分析方法QJ l375—88 铝及铝合金化学氧化膜层技术条件QJ l376—88 铝及铝合金化学氧化膜层生产说明书QJ 1377—88 铝及铝合金化学氧化溶液分析方法QJ l824—89 锌镍合金镀层技术条件QJ l825—89 锌镍合金镀层生产说明书QJ l826—89 锌镍合金镀覆溶液分析方法QJ 2217—92 低氢脆镀镉工艺规范QJ 2511—93 镁及镁合金镀层技术条件QJ 2512—93 镁及镁合金镀金工艺规范QJ 2513—93 镁及镁合金溶液分析方法。

涂料性能检测方法汇总涂料原漆性能检测原漆性能检测是指涂料包装后,经运输、储存、直到使用时的质量状况。

主要性能如下。

容器中状态:通过目测观察涂料有无分层、发浑、变稠、胶化、结皮、沉淀等现象。

①分层、沉淀:涂料经存放可能出现分层现象,一般可用刮刀检查,若沉降层较软,用刮刀容易插入,沉淀层容易被搅起重新分散,涂料可继续使用。

②结皮:醇酸、酚醛、天然油脂等涂料经常会产生结皮,结皮层无法使用,将其除去后下层可继续使用,使用时应搅拌均匀。

③变稠、胶化:可搅拌或加适量稀释剂搅匀使用;若不能搅拌分散成正常状态,则涂料不能用。

密度:在规定的温度下,物体单位体积的重量。

其测定按GB/T 6750—1986色漆和清漆密度的测定进行细度:即涂料固体物质的细小程度。

细度对成膜质量、漆膜光泽、耐久性、涂料的存储稳定性均有很大的影响。

但也不是越细越好,过分细小会影响漆膜的附着力。

按GB/T 1724—1979(89)T 1724-1979 涂料细度测定法。

黏度:表示流体在外力作用下流动和变形特性的一个项目,是对流体具有的抗拒流动的内部阻力的量度,也称内摩擦系数。

检测方法有:①流出法:适用于透明清漆和低黏度漆的检测。

即通过在一定容积的容器内流出的时间来表示此涂料的黏度。

②落球法:利用固体物质在液体中流动速度来测定液体的黏度。

③气泡法:利用空气在液体中的流动速度来测定涂料的黏度,只适用于透明清漆。

不挥发物含量:不挥发物含量也称为固含量,是涂料组分中经过施工后留下来成为干涂膜的部分,它的含量高低对成膜质量和涂料的使用价值有很大关系。

为了减少有机挥发物对环境的污染,生产高固体分涂料是涂料生产厂商努力的方向之一。

测定的常用方法是:将涂料在一定温度下加热烘烤,干燥后剩余物质与试样质量比较,以百分数表示。

其标准是GBT 1725-2007色漆、清漆和塑料不挥发物含量的测定。

冻融稳定性:主要用于以合成树脂乳液为基料的水性漆。

若在经受冷冻、融化若干次后,仍能保持原有性能,则具有冻融稳定性。

HB_航空航空(HB)(1) 金属材料?高温合金HB 5154—1988K401合金锭HB 5155—1996K403合金锭HB 5156—1988K405合金锭HB 5157—1988K406合金锭HB 5158—1988K211合金锭HB 5159—1988K412合金锭HB 5160—1988K214合金锭HB 5161—1988K417合金锭HB 5162—1988K418合金锭HB 5163—1988K419合金锭HB 5198—1982航空叶片用变形高温合金棒材 HB 5199—1982航空用高温合金冷轧薄板 HB 5284—1984航空用GH220合金热轧棒材技术条件 HB 5285—1984航空用GH698合金盘形锻件 HB 5330—1985航空用K9合金锭HB 5331—1985航空用K17G镍基铸造高温合金技术条件 HB 5332—1992GH99合金冷轧薄板HB 5333—1985航空用HGH99合金焊丝技术条件 HB 5406—1988铸造高温合金锭浮渣试验方法 HB 5407—1988等静压成型镁质坩埚HB 5417—1991GH1016合金棒材HB 5418—1988GH1016合金冷轧薄板HB 5419—1991GH1016合金圆饼、环坯和环形件 HB 5423—1989航空用GH710合金饼坯锻件 HB 5437—1989GH3044合金热轧或锻制棒材 HB 5438—1989GH3044合金圆饼、环坯和环形件 HB 5463—1990GH696合金热轧和锻制棒材 HB 5464—1990GH696合金冷拉棒材HB 5465—1990GH696合金冷轧薄板HB 5466—1990GH696合金冷轧弹簧钢带 HB 5467—1990GH696合金冷拉丝HB 5494—1992GH536合金冷轧(拔)无缝管 HB 5495—1992GH536合金冷轧薄板HB 5496—1992GH536合金圆饼、环坯和环形件 HB 5497—1992GH536合金热轧和锻制棒材 HB 5498—1992HGH536合金冷拉焊丝HB 5499—1992HGH150和HGH533合金冷拉焊丝 HB 6570—1992GH150合金棒材HB 6571—1992GH150合金冷轧薄板HB 6572—1992GH150合金圆饼、环坯和环形件 HB 6574—1992GH903低膨胀合金环坯和环形件HB 6702—1993WZ8系列用GH4169合金棒材 HB 6703—1993WZ8系列用GH500合金棒材 HB 7239—1995K418B合金锭HB 7240—1995DZ22B合金锭HB 7241—1995K423A合金锭HB 7569—1997DZ4合金锭HB 7570—1997DZ22合金锭HB/Z 38—1993K401合金冶炼工艺说明书 HB/Z 40—1993K401合金重熔工艺说明书 HB/Z 41—1993K403合金冶炼工艺说明书 HB/Z 42—1993K403合金重熔工艺说明书 HB/Z 43—1993K405合金冶炼工艺说明书 HB/Z 44—1993K405合金重熔工艺说明书 HB/Z 45—1993K406合金冶炼工艺说明书 HB/Z 46—1993K406合金重熔工艺说明书ML HB/Z 47—1993K211合金非真空冶炼工艺说明书 HB/Z 48—1993K211合金非真空重熔工艺说明书 HB/Z 49—1993K412合金冶炼工艺说明书HB/Z 50—1993K412合金重熔工艺说明书 HB/Z 51—1993K412合金非真空冶炼工艺说明书 HB/Z 52—1993K412合金电渣重熔工艺说明书 HB/Z 53—1993K214合金冶炼工艺说明书M HB/Z 54—1993K214合金重熔工艺说明书 HB/Z 55—1993K417合金冶炼工艺说明书 HB/Z 56—1993K417合金重熔工艺说明书 HB/Z 57—1993K418合金冶炼工艺说明书 HB/Z 58—1993K418合金重熔工艺说明书 HB/Z 69—1993K419合金冶炼工艺说明书 HB/Z 70—1993K419合金重熔工艺说明书 HB/Z 91—1985航空用高温合金涡轮叶片模锻件 HB/Z 131—1988铸造高温合金选用原材料技术要求 HB/Z 140—1989航空用高温合金热处理工艺说明书 HB/Z 154—1989航空用钢及高温合金熔炼和成材工艺认可规范HB/Z 155—1989航空用钢及高温合金供应厂工程认可规范?钢铁HB 094—1977黑色金属硬度及强度换算表 HB 5001—1992结构钢熔模铸件技术条件 HB 5024—1989航空用钢锻件HB 5137—19803Cr3Mo3VNb热作模具钢技术条件 HB 5138—19803Cr3Mo3VNb热作模具钢 HB 5139—19803Cr3Mo3VNb热作模具钢锻造(试行) HB 5140—19803Cr3Mo3VNb热作模具钢热处理HB 5252—1983航空用40CrMnSiMoVA超高强度钢钢棒 HB 5253—1983航空用40CrMnSiMoVA无发纹钢钢管 HB 5269—1983航空用高级优质结构钢钢棒 HB 5298—1985航空用不锈弹簧钢丝HB 5424—1989不锈钢耐热钢母合金铸锭HB 5430—1989不锈钢耐热钢熔模铸件HB 5451—1990不锈钢耐热钢熔模铸造压气机静子叶片 HB 6573—1992熔模钢铸件用标准参考射线底片 HB/Z 105—1986航空用不锈钢压气机叶片模锻件 HB/Z 5138—19803Cr3Mo3VNb热作模具钢冶炼和铸锭WX)?铝、镁合金HB 962—1986铸造铝合金HB 963—1990铝合金铸件HB 964—1982铸造镁合金技术标准HB 965—1982镁合金铸件技术标准HB 967—1970ZM-镁合金显微疏松X光透视分级标准 HB 5012—1986铝合金压铸件HB 5201—1982变形铝合金过烧金相检验标准 HB 5202—1982航空用铝及铝合金挤压棒材 HB 5203—1982航空用镁合金挤压型材HB 5204—1982航空用铝合金锻件和模锻件 HB 5300—1985LY12MCS、LY12CS、LY16MCGS铝合金挤压型材 HB 5301—1985LY12MCS、LY16MCGS铝合金板材 HB 5371—1987铝基中间合金锭HB 5372—1987铸造铝合金锭HB 5395—1988铝合金铸件X射线照相检验长形针孔分级标准 HB 5396—1988铝合金铸件X射线照相检验海绵状疏松分级标准HB 5397—1988铝合金铸件X射线照相检验分散疏松分级标准 HB 5401—1987LC9CgSi铝合金锻件HB 5446—1990铸造铝合金热处理HB 5462—1990镁合金铸件热处理HB 5471—19912024铝合金预拉伸板HB 5480—1991高强度铝合金优质铸件HB 6578—1992铝镁合金铸件检验用参考射线底片 HB 6690—1992镁合金锻件HB 6773—1993镁锆中间合金锭HB 7063—1994铝合金电导率和硬度HB 7264—1996镁稀土中间合金锭HB/Z 160—1990铸造铝合金熔炼HB/Z 220.1—1992铝合金砂型铸造HB/Z 220.2—1992铝合金金属型铸造HB/Z 220.3—1992铝合金低压铸造HB/Z 220.4—1992铝合金压力铸造HB/Z 220.5—1992铝合金熔模壳型铸造HB/Z 220.6—1992铝合金石膏精密铸造HB/Z 220.7—1992铝合金铸件浸渗HB/Z 276—1995变形铝合金零件热处理HB/Z 5123—1979镁合金铸造HB/Z 5126—1979变形铝合金热处理?钛及钛合金HB 5223—1982航空发动机盘用TC4钛合金模锻件 HB 5224—1982航空发动机饼坯用TC4钛合金模锻件 HB 5262—1983TC11钛合金压气机盘用饼(环)坯技术标准 HB 5263—1995TC11钛合金压气机盘模锻件ML HB 5264—1983TC11钛合金压气机盘及其饼坯金相组织标准 HB 5432—1989飞机用TC4钛合金锻件HB 5447—1990铸造钛合金HB 5448—1990钛及钛合金熔模精密铸件HB 6623.1—1992钛合金β转变温度测定方法(差热分析法) HB 6623.2—1992钛合金β转变温度测定方法(金相法) HB 6732—1993航空紧固件用TB3钛合金棒线材 HB 7238—1995钛合金环形锻件HB/Z 137—1988钛合金热处理工艺说明书?精密合金、铜合金及贵金属HB 5018—1997铸造铝镍钴永磁合金HBHB 5170—1981电接点用贵金属及其合金丝材锻平试验方法 HB 5171—1981含铜贵金属材料氧化亚铜金相检验标准 HB 5187—1996航空用贵金属及其合金电位器裸线 HB 5188—1996航空用贵金属及其合金电刷线材 HB 5189—1996航空用贵金属及其合金管材HB 5190—1996航空用贵金属及其合金板、带材 HB 5191—1996航空用贵金属及其合金丝材HB 5291—1984航空电位器用油性漆包贵金属合金线 HB 5302—1985航空发动机点火装置接点用PtIr25合金板材 HB 5312—1985航空用铜合金熔模铸件标准HB 5340—1989航空用贵金属及其合金显微维氏硬度试验方法 HB 5450—1990铜及铜合金锻件HB 6734—1993贵金属细丝拉伸杨氏模量试验方法 HB 7470—1996贵金属异形丝材HB/Z 135—1988航空用铍青铜热处理工艺说明书 HB/Z 161—1990弹性元件用精密合金热处理工艺说明书 HB/Z 192—1991软磁合金热处理工艺说明书HB/Z 216—1992铜及铜合金热处理工艺说明书 HB/Z 239—1993膨胀合金热处理工艺说明书HB/Z 327—1998磁滞合金热处理工艺说明书HB/Z 5015—1994电磁纯铁热处理工艺说明书 HB/Z 5016—1995硅钢片热处理工艺HB/Z 5019—1977铸造永磁合金熔炼HB/Z 5020—1997铸造铝镍钴永磁合金热处理?粉末冶金和涂层HB 5341—1986B-1000高温陶瓷涂层标准HB 5366—1986航空用碳石墨密封材料HB 5367.1—1986碳石墨密封材料抗压强度试验方法 HB 5367.2—1986碳石墨密封材料抗折强度试验方法 HB 5367.3—1986碳石墨密封材料开口气孔率测定方法 HB 5367.4—1986碳石墨密封材料热氧化失重测定方法 HB 5367.5—1986碳石墨密封材料肖氏硬度试验方法 HB 5367.6—1986碳石墨密封材料洛氏硬度(,,)试验方法 HB 5367.7—1986碳石墨密封材料密度测定方法 HB 5367.8—1986碳石墨密封材料热膨胀系数试验方法 HB 5367.9—1986碳石墨密封材料导热系数试验方法 HB 5367.10—1986碳石墨密封材料摩擦性能试验方法 HB 5367.11—1986碳石墨密封材料弹性模量试验方法 HB 5434.1—1989航空机轮刹车材料术语HB 5434.2—1989航空机轮刹车材料鉴定规则 HB 5434.3—1989航空机轮刹车材料硬度的测定方法 HB 5434.4—1989航空机轮刹车材料惯性台鉴定规范 HB 5434.5—1989航空机轮刹车材料压缩强度的测定方法 HB 5434.6—1989航空机轮刹车材料弯曲强度的测定方法 HB 5434.7—1989航空机轮刹车材料摩擦磨损性能的测定方法 HB 5434.8—1989航空机轮刹车材料密度的测定方法 HB 5434.9—1989航空机轮刹车材料拉伸强度的测定方法 HB 5434.10—1989航空机轮刹车材料与钢背间结合质量及烧结后钢背塑性的检验方法HB 5441.1—1989测量金属粉末粒度的筛分法 HB 5441.2—1989渗透性烧结金属材料含油率的测试方法 HB 5441.3—1989烧结金属材料(硬质合金除外)抗拉强度的测试方法 HB 5441.4—1989金属粉末松装密度的测试方法 HB 5441.5—1989金属粉末摇实密度的测试方法 HB 5441.6—1989金属粉末流动性的测试方法 HB 5441.7—1989渗透性烧结金属材料密度和开孔孔隙度的测试方法 HB 5441.8—1989烧结金属衬套径向压溃强度的测试方法 HB 5441.9—1989烧结金属材料(硬质合金除外) HB 5457—1990粉末冶金铜基离合器摩擦片HB 5458—1990粉末冶金铜基多孔轴承HB 5474—1991热喷涂涂层剪切强度试验方法 HB 5475—1991热喷涂涂层抗拉强度试验方法 HB 5476—1991热喷涂涂层结合强度试验方法 HB 5486—1991热喷涂涂层硬度试验方法HB 6738—1993热喷涂耐磨涂层质量检验HB 7055—1994粉末冶金软磁材料制件HB 7236—1995热喷涂封严涂层质量检验HB 7269—1996热喷涂热障涂层质量检验HB 7576—1997航空粉末冶金制品质量控制标准 HB 7627—1998爆炸喷涂碳化钨、碳化铬耐磨涂层质量检验 HB/Z 104—1986B-1000高温陶瓷涂层涂制工艺说明书 HB/Z 162—1990粉末冶金铜基离合器摩擦片制造工艺 HB/Z 163—1990粉末冶金铜基多孔轴承制造工艺 HB/Z 263—1994粉末冶金软磁材料制件制造工艺 HB/Z 5031—1977航空发动机封严涂层涂覆工艺WX)?CX 物理冶金及表面强化HB 6742—1993单晶叶片晶体取向的测定X射线背射劳厄照相法 HB/Z 26—1992航空零件喷丸强化工艺通用说明书 HB/Z 170—1990航空金属零部件挤压强化工艺通用说明书WX)(2)?锻造HB 5119—1979锻造术语HB 5355—1994锻造工艺质量控制HB 5402—1997锻件试制定型规范HB 7065—1994金属材料热变形用玻璃防护润滑剂规范 HB/Z 141—1989模锻件结构要素HB/Z 156—1989航空用钢及高温合金锻件生产工艺认可规范 HB/Z 199—1991钛合金锻造工艺HB/Z 210—1991HB/Z 283—1996钢的锻造工艺HB/Z 5139—19803Cr3Mo3VNb热作模具钢锻造?铸造HB 5117—1978锻造术语HB 5343—1994锻造工艺质量控制HB 5344—1986熔模铸造用聚合松香HB 5345—1986熔模铸造用硅酸乙酯HB 5346—1986熔模铸造用硅溶胶HB 5347—1986熔模铸造用电熔白刚玉粉HB 5348—1986熔模铸造用上店土砂、粉HB 5349—1986熔模铸造用锆石英粉HB 5350.1—1986熔模铸造模料线收缩率测定方法 HB 5350.2—1986熔模铸造模料热变形量测定方法 HB 5350.3—1986熔模铸造模料抗弯强度测定方法 HB 5350.4—1986熔模铸造模料表面硬度测定方法 HB 5350.5—1986熔模铸造模料灰分测定方法 HB 5350.6—1986熔模铸造模料粘度测定方法 HB 5350.7—1986熔模铸造熔模粘结剂湿润角测定方法 HB 5351.1—1986熔模铸造涂料粘度测定方法HB 5351.2—1986熔模铸造涂料比重测定方法(比重计法) HB 5351.3—1986熔模铸造涂料比重测定方法(容量法) HB 5351.4—1986熔模铸造涂料酸度测定方法(pH试纸法) HB 5351.5—1986熔模铸造涂料酸度测定方法(pH计法) HB 5351.6—1986熔模铸造涂料覆盖性测定方法 HB 5351.7—1986熔模铸造用耐火粉料粒度测定方法(扭力天平沉降分析法)HB 5352.1—1986熔模铸造型壳抗弯强度测定方法 HB 5352.2—1986熔模铸造型壳高温自重变形测定方法 HB 5352.3—1986熔模铸造型壳高温荷重变形测定方法 HB 5352.4—1986熔模铸造型壳透气性测定方法 HB 5352.5—1986熔模铸造用硅溶胶型壳干燥度测定方法 HB 5353.1—1986熔模铸造陶瓷型芯显气孔率吸水率和体积密度测定方法HB 5353.2—1986熔模铸造陶瓷型芯烧成收缩率测定方法 HB 5353.3—1986熔模铸造陶瓷型芯抗弯强度测定方法 HB 5353.4—1986熔模铸造陶瓷型芯热变形测定方法 HB 5353.5—1986熔模铸造陶瓷型芯及型壳线膨胀测定方法 HB 5353.6—1986熔模铸造陶瓷型芯溶失性测定方法 HB 6103—1986铸件尺寸公差HB HB 7578—1997铸件试制定型规范HB/Z 234—1993钛合金铸件热等静压工艺?焊接HB 458—1984航空工业用焊条的质量检验HB 459.1—1984HTJ1焊条技术条件HB 459.2—1984HTJ2焊条技术条件HB 460—1984HTJ3焊条技术条件HB 461.1—1984HTJ4焊条技术条件HB 461.2—1984HTJ5焊条技术条件HB 462.1—1984HTB1焊条技术条件HB 462.2—1984HTB2焊条技术条件HB 462.3—1984HTG1焊条技术条件HB 462.4—1984HTG2焊条技术条件HB 463—1984HTG3焊条技术条件HB 465—1965变形铝合金气焊接头的质量检验及缺陷修补标准HB 466—1965变形铝合金电阻点焊和滚焊的质量检验及缺陷修补标准HB 5120—1979焊接术语HB 5133—197930CrMnSiNi2A钢熔焊接头质量检验标准 HB 5135—1979结构钢和不锈钢熔焊接头质量检验 HB 5276—1984铝合金电阻点焊和缝焊质量检验 HB 5282—1984结构钢和不锈钢电阻点焊和缝焊质量检验 HB 5363—1995焊接工艺质量控制HB 5375—1987铝及铝合金熔焊质量检验HB 5376—1987钛及钛合金钨极氩弧焊质量检验 HB 5420—1989电阻焊电极与辅助装置用铜及铜合金 HB 5427—1989钛及钛合金电阻点焊和缝焊质量检验 HB 5456—1990高温合金钨极氩弧焊质量检验 HB 5484—1991钛及钛合金电子束焊接质量检验 HB 6737—1993高温合金电阻点焊和缝焊质量检验M HB 6771—1993银基钎料HB 6772—1993镍基钎料HB 7052—1993铝基钎料HB 7053—1993铜基钎料HB 7234—1995钛及钛合金钨极氩弧焊标准色块 HB 7575—1997高温合金及不锈钢真空钎焊质量检验 HB 7608—1998高温合金、不锈钢真空电子束焊接质量检验 HB/Z 77—1984铝合金电阻点焊和缝焊工艺HB/Z 78—1984结构钢和不锈钢电阻点焊和缝焊工艺 HB/Z 119—1987铝及铝合金熔焊工艺HB/Z 120—1987钛及钛合金钨极氩弧焊工艺 HB/Z 145—1989钛及钛合金电阻点焊和缝焊工艺 HB/Z 164—1990高温合金钨极氩弧焊工艺HB/Z 198—1991钛及钛合金电子束焊接工艺 HB/Z 238—1993高温合金电阻点焊和缝焊工艺 HB/Z 309—1997高温合金及不锈钢真空钎焊 HB/Z 315—1998高温合金、不锈钢真空电子束焊接工艺 HB/Z 328—1998镁合金铸件补焊工艺及检验HB/Z 5021—1977细丝二氧化碳气体保护焊HB/Z 5128—1979铝及铝合金点焊、滚焊前表面准备()HB/Z 5132—197930CrMnSiNi2A钢熔焊工艺HB/Z 5134—1979结构钢和不锈钢熔焊工艺?热处理HB 5013—1996热处理零件检验类别HB 5022—1994航空钢制件渗氮、氮碳共渗金相组织检验标准 HB 5023—1994航空钢制件渗氮、氮碳共渗渗层溶度测定方法 HB 5118—1978金属及合金热处理术语HB 5354—1994热处理工艺质量控制HB 5408—1988热处理用工业硝酸钾HB 5409—1988热处理用工业氯化钠HB 5410—1988热处理用工业氯化钾HB 5411—1988热处理用工业硝酸钠HB 5412—1988热处理用氩气HB 5413—1988热处理用氮气HB 5414—1988热处理用工业无水氯化钡HB 5415—1988热处理用淬火用油HB 5425—1989航空制件热处理炉有效加热区测定方法 HB 5492—1991航空钢制件渗碳、碳氮共渗金相组织检验标准 HB 5493—1991航空钢制件渗碳、碳氮共渗渗层深度测定方法 HB 6735—1993航空结构钢薄脱碳(含合金贫化)层和增碳(含增氮)层深度测定方法HB 7064.1—1994金属热处理盐浴化学分析方法酸度计法测定pH值 HB 7064.2—1994金属热处理盐浴化学分析方法酸度钡沉淀分离酸碱滴定法测定碳酸根含量HB 7064.3—1994金属热处理盐浴化学分析方法硫酸钡沉淀-EDTA滴定法测定硫酸根含量HB 7064.4—1994金属热处理盐浴化学分析方法硫酸钡比浊法测定硫酸根含量HB 7064.5—1994金属热处理盐浴化学分析方法银量法测定氯离子含量 HB 7064.6—1994金属热处理盐浴化学分析方法酸碱滴定测定总碱度含量 HB/Z 64—19813号涂料保护热处理工艺HB/Z 79—1995结构钢及不锈钢渗氮工艺说明书HB/Z 80—1997航空用不锈钢、耐热钢热处理说明书 HB/Z 136—1988航空结构钢热处理说明书HB/Z 159—1990航空用钢气体渗碳、碳氮共渗工艺说明书 HB/Z 191—1991航空结构钢不锈钢真空热处理说明书 HB/Z 262—1994金属热处理盐浴化学分析用试样的取样规范 HB/Z 316—1998热处理加热用中性盐浴?表面处理HB 5033—1977镀层和化学覆盖层的选择原则与厚度系列 HB 5034—1995零(组)件镀覆前质量要求HB 5035—1992锌镀层质量检验HB 5036—1992镉镀层质量检验HB 5037—1992铜镀层质量检验HB 5038—1992镍镀层质量检验HB 5039—1992黑镍镀层质量检验HB 5040—1977化学镀镍层质量检验HB 5041—1992硬铬、乳白铬镀层质量检验HB 5042—1992装饰铬镀层质量检验HB 5043—1992涨圈松孔铬镀层质量检验HB 5044—1992汽缸松孔铬镀层质量检验HB 5045—1992黑铬镀层质量检验HB 5046—1993锡镀层质量检验HB 5047—1977黄铜镀层质量检验HB 5048—1977铅镀层质量检验HB 5049—1993铅锡合金镀层质量检验HB 5050—1977铅铟扩散镀层质量检验HB 5051—1993银镀层质量检验HB 5052—1977金镀层质量检验HB 5053—1977钯镀层质量检验HB 5054—1977铑镀层质量检验HB 5055—1993铝及铝合金硫酸阳极氧化膜层质量检验 HB 5057—1993铝及铝合金硬质阳极氧化膜层质量检验 HB 5058—1993铝及铝合金绝缘阳极氧化膜层质量检验 HB 5059—1977电化学抛光质量检验HB 5060—1977铝及铝合金化学氧化膜层质量检验 HB 5061—1977镁合金化学氧化膜层质量检验 HB 5062—1996钢铁零件化学氧化(发蓝)膜层质量检验 HB 5063—1996钢铁零件磷化膜层质量检验HB 5064—1977铜及铜合金钝化膜层质量检验 HB 5065—1977铜及铜合金氧化膜层质量检验 HB 5066—1977喷镀锌层质量检验HB 5067—1985氢脆试验方法HB 5192—1981镀层和化学覆盖层表观腐蚀等级评定方法 HB 5193.1—1985镀层和化学覆盖层耐蚀性检验 HB 5193.2—1985镀层和化学覆盖层耐蚀性检验标准(二) HB 5196—1982镍镉扩散镀层质量检验HB 5197—1982有机材料挥发气氛对锌、镉镀层腐蚀试验方法 HB 5292—1984不锈钢酸洗钝化质量检验HB 5335—1994金属镀覆和化学覆盖工艺质量控制 HB 5360—1986 HB 5361—1986HB 5362—1986飞机常用金属防护层耐蚀性质量检验 HB 5364—1986WZL涂层质量检验HB 5373—1987铝及铝合金铬酸阳极氧化膜层质量检验 HB 5468—1991铂铝涂层检验标准HB 5472—1991金属镀覆和化学覆盖工艺用水水质规范 HB 5473—1991铝及铝合金化学转化膜质量检验 HB 7054—1994钛合金紧固件离子镀铝层质量检验 HB 7579—1997渗铝质量检验HB/Z 29—1981电化学抛光工艺HB/Z 31—1982镍镉扩散镀层通用工艺说明书 HB/Z 32—1982有机材料挥发气氛对锌、镉镀层的腐蚀与防护指南HB/Z 66—1981喷锌工艺HB/Z 83—1984不锈钢酸洗钝化处理工艺HB/Z 107—1986高强度钢零件低氢脆镀镉钛工艺 HB/Z 108—1986WZL涂层的涂覆工艺说明书HB/Z 118—1987铝及铝合金铬酸阳极氧化工艺HB/Z 187—1991铂铝涂层工艺HB/Z 193—1991铝及铝合金化学转化膜浸渍工艺 HB/Z 197—1991结构胶接铝合金磷酸阳极化工艺规范 HB/Z 233—1993铝及铝合金硫酸阳极氧化工艺 HB/Z 236—1993电镀铅锡合金工艺HB/Z 237—1993铝及铝合金硬质阳极氧化工艺 HB/Z 265—1994钛合金紧固件离子镀铝工艺 HB/Z 310—1997渗铝工艺HB/Z 318—1998镀覆前消除应力和镀覆后除氢处理规范 HB/Z 337—1999铝合金化学转化(阿洛丁)溶液分析方法 HB/Z 338.1,338.2—1999铝合金绝缘阳极氧化溶液分析方法HB/Z 339.1,339.3—1999铝合金铬酸阳极氧化溶液分析方法HB/Z 5068—1992电镀锌、电镀镉工艺HB/Z 5069—1992电镀铜工艺HB/Z 5070—1992电镀镍工艺HB/Z 5071—1978化学镀镍工艺HB/Z 5072—1992电镀铬工艺HB/Z 5073—1993电镀锡工艺HB/Z 5074—1993电镀银工艺HB/Z 5075—1978电镀金锑工艺HB/Z 5076—1993铝及铝合金绝缘阳极氧化工艺 HB/Z 5077—1978铝及铝合金化学氧化(磷酸-铬酸法)工艺 HB/Z 5078—1978镁合金化学氧化工艺HB/Z 5079—1996钢铁零件化学氧化工艺 HB/Z 5080—1996钢铁零件磷化工艺HB/Z 5081—1978铜及铜合金化学钝化工艺 HB/Z 5082—1978铜及铜合金氧化工艺HB/Z 5083—1978电镀溶液分析常用试剂 HB/Z 5084—1978氰化电镀锌溶液分析方法 HB/Z 5085.1,5085.8—1999氰化电镀镉溶液分析方法 HB/Z 5086—1978氰化电镀铜溶液分析方法 HB/Z 5087—1978酸性电镀铜溶液分析方法 HB/Z5088.1,5088.6—1999电镀镍溶液分析方法 HB/Z 5089—1978电镀黑镍溶液分析方法 HB/Z 5090—1978化学镀镍溶液分析方法 HB/Z 5091.1,5091.6—1999电镀铬溶液分析方法 HB/Z 5092—1978电镀黑铬溶液分析方法 HB/Z 5093—1978碱性电镀锡溶液分析方法 HB/Z 5094—1978酸性电镀锡溶液分析方法 HB/Z 5095—1978氰化电镀黄铜溶液分析方法 HB/Z 5096—1978电镀铅溶液分析方法HB/Z 5097—1978电镀铅锡合金溶液分析方法 HB/Z 5098—1978电镀铟溶液分析方法HB/Z 5099—1978氰化电镀银溶液分析方法HB/Z 5100—1978氰化电镀金溶液分析方法HB/Z 5101—1978电镀金锑合金溶液分析方法HB/Z 5102—1978电镀钯溶液分析方法HB/Z 5103—1978电镀铑溶液分析方法HB/Z 5104.1,5104.3—1999铝合金硫酸阳极氧化溶液分析方法 HB/Z 5105—1978电化学抛光溶液分析方法HB/Z 5106—1978铝合金化学氧化(磷酸铬酸法)溶液分析方法 HB/Z 5107—1978镁合金化学氧化溶液分析方法 HB/Z 5108.1,5108.3—1999磷化溶液分析方法HB/Z 5109—1978钝化溶液分析方法HB/Z 5110—1978电化学除油及化学除油溶液分析方法 HB/Z 5111—1978锌锡合金镀层分析方法HB/Z 5112—1978镉锡合金镀层分析方法HB/Z 5113—1978镉钛合金镀层分析方法HB/Z 5114—1978铅锡合金镀层分析方法HB/Z 5115—1978金锑合金镀层分析方法HB/Z 5116—1978金属镀层试纸鉴定法?防护包装HB 5028—1995航空机载设备干燥空气封存HB 5129—1979航空发动机干燥空气封存HB 5200—1982包装材料透湿率试验方法HB 5205—1982铝塑布复合薄膜HB 5206—1982包装材料对金属的接触腐蚀试验方法 HB 5226—1982金属材料和零件用水基清洗剂技术条件 HB 5227—1982金属材料和零件用水基清洗剂试验方法 HB 5334—1985飞机表面水基清洗剂HB/Z 65—1981飞机副油箱干燥空气封存工艺HB/Z 67—1981航空轴承封存工艺HB/Z 68—1981工序间防锈HB/Z 90—1985航空辅机产品运输包装设计HB/Z 109—1986气相缓蚀材料应用说明书HB/Z 5029—1995航空机载设备干燥空气封存工艺 HB/Z 5130—1979航空发动机干燥封存工艺(3) 金属材料测试方法? 化学成分分析HB 5218.1—1995铝合金化学分析方法 BCD HB 5218.2—1995铝合金化学分析方法碘量法测定铜含量 HB 5218.3—1995铝合金化学分析方法 HB 5218.4—1995铝合金化学分析方法高碘酸钾光度法测定锰含量 HB 5218.5—1995铝合金化学分析方法重量法测定硅含量HB 5218.6—1995铝合金化学分析方法硅钼蓝光度法测定硅含量 HB 5218.7—1995铝合金化学分析方法铜试剂分离-EDTA滴定法测定镁含量 HB 5218.8—1995铝合金化学分析方法二安替比林甲烷光度法测定钛含量 HB 5218.9—1995铝合金化学分析方法三正辛胺萃取-EDTA滴定法测定锌含量 HB 5218.10—1995铝合金化学分析方法双硫腙萃取分离-极谱法测定锌含量 HB 5218.11—1995铝合金化学分析方法丁二酮肟分离-EDTA滴定法测定镍含量 HB 5218.12—1995铝合金化学分析方法丁二酮肟萃取光度法测定镍含量 HB 5218.13—1995铝合金化学分析方法草酸盐重量法测定稀土总量 HB 5218.14—1995铝合金化学分析方法三溴偶氮胂光度法测定铈组稀土总量 HB 5218.15—1995铝合金化学分析方法二甲酚橙光度法测定溶解锆含量 HB 5218.16—1995铝合金化学分析方法槲皮素光度法测定溶解锆含量 HB 5218.17—1995铝合金化学分析方法极谱法测定铅含量HB 5218.18—1995铝合金化学分析方法硫酸亚铁铵滴定法测定铬含量 HB 5218.19—1995铝合金化学分析方法二苯卡巴肼光度法测定铬含量 HB 5218.20—1995铝合金化学分析方法苯基荧光酮光度法测定锡含量 HB 5218.21—1995铝合金化学分析方法铍试剂?光度法测定铍含量 HB 5218.22—1995铝合金化学分析方法 HB 5218.23—1995铝合金化学分析方法钽试剂萃取光度法测定钒含量 HB 5219.1—1998镁合金化学分析方法 BCO HB 5219.2—1998镁合金化学分析方法新铜试剂光度法测定铜含量 HB 5219.3—1998镁合金化学分析方法原子吸收光谱法测定铜含量 HB 5219.4—1998镁合金化学分析方法邻菲啉光度法测定铁含量 HB 5219.5—1998镁合金化学分析方法原子吸收光谱法测定铁含量ML HB 5219.6—1998镁合金化学分析方法高碘酸钾光度法测定锰含量(含锆、稀土) HB 5219.7—1998镁合金化学分析方法高碘酸钾光度法测定锰含量(不含锆、稀土) HB5219.8—1998镁合金化学分析方法原子吸收光谱法测定锰含量 HB 5219.9—1998镁合金化学分析方法硅钼蓝光度法测定硅含量 HB 5219.10—1998镁合金化学分析方法丁二酮肟萃取光度法测定镍含量 HB 5219.11—1998镁合金化学分析方法原子吸收光谱法测定镍含量 HB 5219.12—1998镁合金化学分析方法三正辛胺萃取EDTA容量法测定锌含量 HB 5219.13—1998镁合金化学分析方法原子吸收光谱法测定锌含量 HB 5219.14—1998镁合金化学分析方法 EDTA容量法测定锆含量 HB 5219.15—1998镁合金化学分析方法槲皮素光度法测定溶解锆含量 HB 5219.16—1998镁合金化学分析方法 EDTA容量法测定铝含量M HB 5219.17—1998镁合金化学分析方法铬天青S光度法测定铝含量 HB 5219.18—1998镁合金化学分析方法草酸盐重量法测定稀土总量 HB 5219.19—1998镁合金化学分析方法三溴偶氮胂光度法测定铈含量 HB 5219.20—1998镁合金化学分析方法原子吸收光谱法测定银含量 HB 5219.21—1998镁合金化学分析方法依来铬氰蓝R光度法测定铍含量HB 5220.1—1995高温合金化学分析方法库仑法测定碳含量HB 5220.2—1995高温合金化学分析方法气体容量法测定碳含量ML HB 5220.3—1995高温合金化学分析方法高频感应加热红外线吸收法测定碳含量 HB 5220.4—1995高温合金化学分析方法还原蒸馏吸光光度法测定硫含量 HB 5220.5—1995高温合金化学分析方法碘酸钾容量法测定硫含量HB 5220.6—1995高温合金化学分析方法高频感应加热红外线吸收法测定硫含量M HB 5220.7—1995高温合金化学分析方法乙醚萃取钼蓝吸光光度法测定磷含量 HB 5220.8—1995高温合金化学分析方法正丁醇三氯甲烷萃取吸光光度法测定磷含量 HB 5220.9—1995高温合金化学分析方法重量法测定硅含量HB 5220.10—1995高温合金化学分析方法硅钼蓝吸光光度法测定硅含量 HB 5220.11—1995高温合金化学分析方法硝酸铵氧化硫酸亚铁铵容量法测定锰含量HB 5220.12—1995高温合金化学分析方法氧化锌分离硫酸亚铁铵容量法测定锰含量 HB 5220.13—1995高温合金化学分析方法过碘酸钾吸光光度法测定锰含量 HB 5220.14—1995高温合金化学分析方法火焰原子吸收光谱法测定锰含量 HB 5220.15—1995高温合金化学分析方法过硫酸铵氧化亚铁容量法测定铬含量 HB 5220.16—1995高温合金化学分析方法硫酸亚铁铵容量法测定钒含量 HB5220.17—1995高温合金化学分析方法钽试剂三氯甲烷萃取吸光光度法测定钒含量 HB 5220.18—1995高温合金化学分析方法二安替比啉甲烷吸光光度法测定钛含量 HB 5220.19—1995高温合金化学分析方法铜铁试剂、铜试剂分离-EDTA容量法测定铝含量 HB 5220.20—1995高温合金化学分析方法铬天青S吸光光度法测定铝含量 HB 5220.21—1995高温合金化学分析方法 EDTA容量法测定钼含HB 5220.22—1995高温合金化学分析方法硫氰酸盐吸光光度法测定钼含量 HB 5220.23—1995高温合金化学分析方法丁二酮肟-EDTA容量法测定镍含量 HB 5220.24—1995高温合金化学分析方法丁二酮肟吸光光度法测定镍含量 HB 5220.25—1995高温合金化学分析方法铁氰化钾电位滴定法测定钴含量 HB。

目录1工艺鉴定要求 (4)1.1总则 (4)1.2工艺过程要求 (4)1.3工艺鉴定程序 (4)1.4工艺鉴定试验及试样要求 (4)1.4.1试样要求 (4)1.4.2试验项目及试样数量 (5)1.5试验方法及质量指标 (5)1.5.1外观 (5)1.5.2铝涂层的表面粗糙度 (5)1.5.3铝涂层厚度 (6)1.5.4结合强度 (6)1.5.5耐蚀性 (6)1.6鉴定状态的保持 (6)2批生产中工件检验要求 (6)2.1外观 (6)2.2铝涂层的表面粗糙度 (7)2.3铝涂层厚度 (7)2.4结合强度 (7)2.5耐蚀性 (7)3参考文献 (7)表目录表1.鉴定试验项目及试样数量 (5)图目录图1 工艺鉴定用试样制作图形 (5)图2 过渡区示意图 (6)错误!未找到引用源。

范围本规范规定了热喷涂铝涂层的工艺和质量要求。

本规范适用于对钢板材料或铝材表面进行局部修复而进行的处理。

简介本规范对热喷涂铝的适用场合、基材对象、加工工艺流程及其后处理限制以及铝涂层的质量要求作出了明确规定。

其中质量要求包括外观、膜厚、表面粗糙度、耐蚀性、结合力等。

关键词热喷涂,铝,修复引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不术语和定义1工艺鉴定要求1.1总则热喷涂铝工艺只适用于对钢板基材或铝材所进行的局部修复处理、或者表面局部导电化处理。

生产者的工艺设备、工艺流程、质量保证措施应在其主要的工艺文件中加以说明。

生产者的工艺质量必须满足第1.2 至1.6节的要求。

1.2工艺过程要求1)热喷涂铝处理必须在工件喷涂有机涂层后进行。

2)热喷涂铝涂层进行化学转化的后处理,可以采用刷涂、喷涂或浸涂等各种方式。

1.3工艺鉴定程序被鉴定的工厂必须完成以下全部试验工作,这些试验必须在零件批生产所用的条件下完成:1)试样加工(注1)2)表面处理(注2)3)试样检查及测试(按1.4节)4)提供试验报告(注3)及试片给华为技术有限公司以便复验。