橡胶收缩率表

- 格式:xls

- 大小:30.50 KB

- 文档页数:1

橡胶技术指标橡胶技术指标分为物理性能指标、化学性能指标和工艺性能指标等多个方面。

这些指标对于橡胶制品的性能、使用寿命和应用范围有着重要的影响。

下面将分别介绍这些指标的相关内容。

一、物理性能指标1. 抗拉强度:橡胶制品的抗拉强度是指其在受力作用下抵抗拉伸的能力。

常用的测评方法有拉伸试验和拉伸模量测试。

抗拉强度是衡量橡胶拉伸性能的重要指标之一,直接影响着橡胶制品的使用寿命和承载能力。

2. 弹性模量:橡胶弹性模量是指橡胶在受力作用下所表现出的弹性行为。

通过弹性模量的测定,可以了解橡胶的柔软性和弹性回复能力,对于橡胶制品的柔韧性和变形性能有着重要的影响。

3. 硬度:橡胶硬度是指橡胶制品在一定条件下的抗压性能。

硬度分为几种常用的测定方法,如 Shore硬度、Rockwell硬度和Brinell硬度等。

硬度是橡胶制品的一个重要物理指标,可以反映橡胶的柔软度和耐磨性能。

4. 密度:橡胶的密度是指单位体积内的质量。

橡胶的密度直接影响着橡胶制品的重量和密封性能,是产品设计过程中需要考虑的重要参数。

二、化学性能指标1. 耐油性:橡胶在油品浸泡、接触和工作条件下的物理性能稳定性。

耐油性是橡胶制品在工程应用中的一个重要性能指标,在机械设备和汽车等领域有着广泛的应用。

2. 耐老化性:橡胶耐老化性是指橡胶制品在长期使用过程中不易变质和破损的性能。

耐老化性是衡量橡胶品质优劣的重要指标,与橡胶材料的配方和生产工艺有着密切的关系。

3. 耐热性:橡胶的耐热性是指橡胶在高温条件下能保持稳定性能的能力。

耐热性是衡量橡胶在高温环境下使用稳定性以及安全性的重要指标,尤其是在汽车、航空航天等高温环境下的应用中更为重要。

4. 耐腐蚀性:橡胶在酸碱介质中的耐腐蚀能力,主要为了保证橡胶制品在化学介质中的使用性能及稳定性。

对于在化工、医药、食品等领域有着重要的应用价值。

三、工艺性能指标1. 加工成型性:橡胶在成型、模具加工等过程的可塑性和加工性能。

硅胶特性一、天然橡胶是在橡胶树体内生物合成的聚异戊二烯。

天然橡胶具有很好的弹性,弹性模量为2…4MPA,约为钢铁的1/30000,而伸长率为钢铁的300倍。

天然橡胶是一种结晶性橡胶,自补强性大,具有非常好的机械强度。

天然橡胶具有很好的气密性。

天然橡胶具有较好的耐碱性能,但不耐强酸。

天然橡胶为非极性橡胶,因此只能耐一些极性溶剂,而在非极性溶剂中则膨胀,故其耐油和非极性溶剂性很差。

天然橡胶由于综合性能好,可以单用作成各种橡胶制品,也可以与其它橡胶并用,以改进其它橡胶性能,如成型粘性,拉伸强度等,从而全面提高橡胶制品的性能。

广泛应用于轮胎,胶管,胶带及各种工业橡胶制品。

二、硅橡胶由硅,氧原子形成主链,侧链为含碳基团,用量最大是侧链为乙烯的硅橡胶。

既耐热,又耐寒,使用温度在100…300摄氏度,它具有优异的耐气候性和耐臭氧性以及良好的绝缘性。

缺点是强度低,抗撕裂性能差,耐磨性能也差。

硅橡胶主要用于航空工业,电气工业,食品工业及医疗工业等方面。

三、橡胶的分子特征……构成橡胶弹性体的分子结构有下列特征:1.其分子由重复单元(链节)构成的长链分子。

分子链柔软其链段有高度的活动性,玻璃化转变温度(TG)低于室温;2.其分子间的吸引力(范德华力)较小,在常态(无应力)下是非晶态,分子彼此间易于相对运动;3.其分子之间有一些部位可以通过化学交联或由物理缠结相连接,形成三维网状分子结构,以限制整个大分子链的大幅度的活动性。

从微观上看,组成橡胶的长链分子的原子和链段由于热振动而处于不断运动中,使整个分子呈现极不规则的无规线团形状,分子两末端距离大大小于伸直的长度。

一块未拉伸的橡胶象是一团卷曲的线状分子的缠结物。

橡胶在不受外力作用时,未变形状态值最大。

当橡胶受拉伸时,其分子在拉伸方向上以不同程度排列成行。

为保持此定向排列需对其作功,因此橡胶是抵制受伸张的。

当外力除去时,橡胶将收缩回到熵值最大的状态。

故橡胶的弹性主要是源于体系中熵的变化的“熵弹性”。

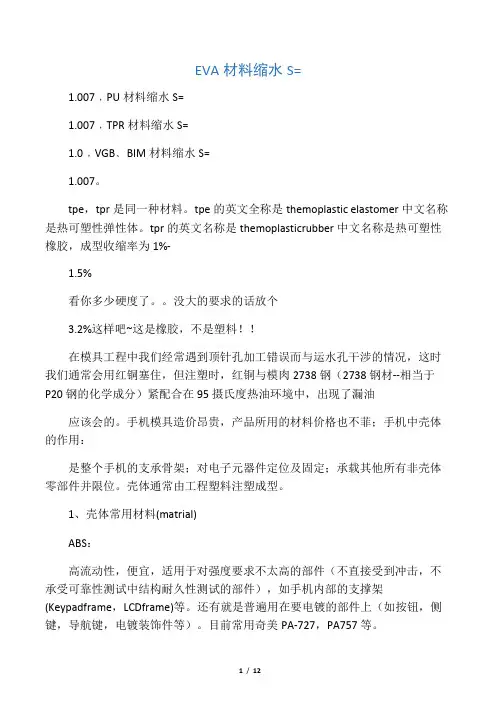

tpe材料密度和收缩率TPE材料,听起来是不是有点高大上?其实它就是一种热塑性弹性体,简单说就是塑料和橡胶的结合体。

用在各种产品上,像玩具、手机壳、甚至鞋底,简直是无处不在。

我们今天聊聊它的密度和收缩率,这两者可不是简单的数字,背后藏着不少有趣的故事。

先说密度,这东西说白了就是单位体积的质量。

TPE材料的密度一般在0.9到1.3克每立方厘米之间。

听着可能没啥感觉,但如果把它放在不同材料旁边,差别可是明显的。

比如,木头的密度就相对低,有点飘。

而金属那可是沉甸甸的,瞬间让你感受到“重”的定义。

TPE材料的密度恰到好处,既不轻飘飘的让人觉得没质感,也不重得让人手腕发酸。

用在产品上,不会给人一种“拿着个砖头”的感觉,又能给人一种稳稳的踏实感。

再来说收缩率,这个词一听就让人想起夏天的冰淇淋,吃着吃着就缩小了。

不过TPE材料的收缩率没那么夸张,通常在1%到3%之间。

收缩率其实就是材料在冷却或干燥过程中变小的比例。

想象一下,刚做好的模型满是生机,结果等到你拿出来的时候,变得像个缩水的洗衣服一样。

哈哈,这可不是什么好事情。

尤其是做一些精密部件的时候,收缩率的控制非常重要,直接影响产品的精度和外观。

说到这里,可能有人会问,TPE材料的收缩率和密度有啥关系呢?这可就要提到热塑性弹性体的神奇之处了。

不同的配方和加工工艺会影响材料的这两个特性。

比如,添加不同的增塑剂,材料的密度和收缩率就会有所变化。

有点像做菜,加点盐、酱油,味道立马就不一样了。

所以在制作TPE产品的时候,材料的选择和配比可是大有讲究的。

很多时候,产品的性能和使用寿命也和这两个特性密切相关。

想想你每天用的手机壳,谁不想要一个既轻巧又耐用的呢?如果密度太低,容易变形,掉落时就得瑟瑟发抖;收缩率太高,外观就得“缩水”,哪儿还像个手机壳?所以,选择合适的TPE材料,简直就像选对象,得看重各方面的特质。

除了这些,TPE材料的可回收性也是个亮点。

随着环保意识的增强,越来越多的人开始关注材料的可持续性。

氯丁橡胶收缩率1. 什么是氯丁橡胶?氯丁橡胶是一种合成橡胶,也被称为氯丁胶或NBR(Nitrile Butadiene Rubber)。

它是由丁二烯和丙烯腈(ACN)共聚合制成的弹性体。

由于其独特的化学结构,氯丁橡胶具有很好的耐油性、耐化学腐蚀性和耐磨性,因此广泛应用于汽车、机械、油田和化工等领域。

2. 什么是收缩率?收缩率是指在加工过程中,物体尺寸相对于原始尺寸的缩小比例。

对于橡胶来说,收缩率是一个重要的物理性质参数。

橡胶在加工过程中受到温度、压力和时间等因素的影响,从而导致其体积发生变化。

收缩率的大小对于橡胶制品在实际应用中的质量和性能具有重要影响。

3. 影响氯丁橡胶收缩率的因素3.1 温度温度是影响氯丁橡胶收缩率的重要因素之一。

随着温度升高,橡胶的分子活性增加,分子间的相互作用减弱,导致橡胶体积收缩。

因此,在加工过程中需要控制加热温度,以避免过大的收缩率对产品质量造成不利影响。

3.2 压力压力是另一个影响氯丁橡胶收缩率的关键因素。

在加工过程中,压力的大小直接影响橡胶的压缩变形程度,进而影响收缩率。

适当的压力可以促使橡胶分子重新排列,减小收缩率,而过大的压力可能导致橡胶体积过度收缩甚至破坏。

3.3 时间时间是影响氯丁橡胶收缩率的另一个重要因素。

橡胶的收缩率随着加工时间的延长而逐渐增加。

这是因为随着时间的推移,橡胶分子的热运动逐渐减弱,分子间相互作用增强,导致橡胶体积收缩。

3.4 材料成分氯丁橡胶的收缩率还与其材料成分有关。

不同配方的氯丁橡胶由于含有不同比例的丁二烯和丙烯腈,其分子结构和性质也会有所不同。

因此,不同配方的氯丁橡胶在加工过程中可能表现出不同的收缩率。

4. 测量氯丁橡胶收缩率的方法4.1 尺寸测量法尺寸测量法是一种常用的测量氯丁橡胶收缩率的方法。

通过测量加工前后橡胶制品的尺寸,计算出收缩率。

这种方法简单直观,但需要注意测量误差的影响,尽量采用精确的测量工具和方法。

4.2 体积测量法体积测量法是另一种常用的测量氯丁橡胶收缩率的方法。

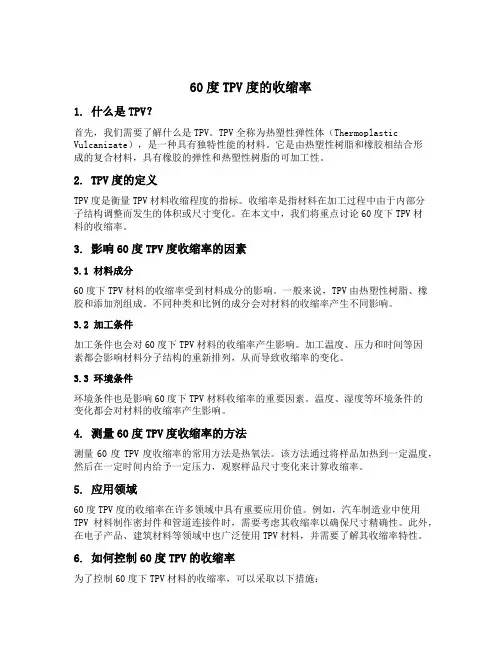

60度TPV度的收缩率1. 什么是TPV?首先,我们需要了解什么是TPV。

TPV全称为热塑性弹性体(Thermoplastic Vulcanizate),是一种具有独特性能的材料。

它是由热塑性树脂和橡胶相结合形成的复合材料,具有橡胶的弹性和热塑性树脂的可加工性。

2. TPV度的定义TPV度是衡量TPV材料收缩程度的指标。

收缩率是指材料在加工过程中由于内部分子结构调整而发生的体积或尺寸变化。

在本文中,我们将重点讨论60度下TPV材料的收缩率。

3. 影响60度TPV度收缩率的因素3.1 材料成分60度下TPV材料的收缩率受到材料成分的影响。

一般来说,TPV由热塑性树脂、橡胶和添加剂组成。

不同种类和比例的成分会对材料的收缩率产生不同影响。

3.2 加工条件加工条件也会对60度下TPV材料的收缩率产生影响。

加工温度、压力和时间等因素都会影响材料分子结构的重新排列,从而导致收缩率的变化。

3.3 环境条件环境条件也是影响60度下TPV材料收缩率的重要因素。

温度、湿度等环境条件的变化都会对材料的收缩率产生影响。

4. 测量60度TPV度收缩率的方法测量60度TPV度收缩率的常用方法是热氧法。

该方法通过将样品加热到一定温度,然后在一定时间内给予一定压力,观察样品尺寸变化来计算收缩率。

5. 应用领域60度TPV度的收缩率在许多领域中具有重要应用价值。

例如,汽车制造业中使用TPV材料制作密封件和管道连接件时,需要考虑其收缩率以确保尺寸精确性。

此外,在电子产品、建筑材料等领域中也广泛使用TPV材料,并需要了解其收缩率特性。

6. 如何控制60度TPV的收缩率为了控制60度下TPV材料的收缩率,可以采取以下措施:6.1 优化材料成分通过调整热塑性树脂、橡胶和添加剂的种类和比例,可以改变材料的收缩率特性。

6.2 优化加工条件优化加工温度、压力和时间等参数,可以控制60度下TPV材料的收缩率。

6.3 使用模具设计合理设计模具结构,考虑到材料的收缩特性,可以在一定程度上控制60度TPV的收缩率。

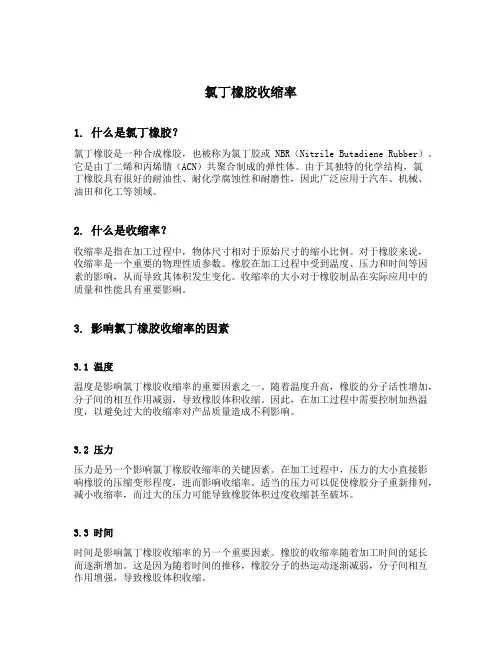

聚乙烯对苯二甲酸乙酯PET 1.01 0.14聚乙烯对苯二甲酸乙酯-GR PET-GR 1.5-1.57 20-30 260-290 140 1.2-2.0 聚丁烯对苯二酸PBT 1.3 240-260 60-80 1.5-2.5聚丁烯对苯二酸-GR PBT-GR 1.52-1.57 30-50 250-270 60-80 0.3-1.2尼龙6(聚酸胺6)PA 6 1.14 6 1.6~1.8 0.31 240-260 70-120 0.5-2.2尼龙6-GR PA 6-GR 1.36-1.65 30-50 1.26-1.7 270-290 70-120 0.3-1尼龙6/6 PA 66 1.15 9 1.7 0.25 260-290 70-120 0.5-2.5尼龙6/6-GR PA66-GR 1.20-1.65 30-50 1.4 280-310 70-120 0.5-1.5尼龙11 PA 11 1.03-1.05 2.4 210-250 40-80 0.5-1.5尼龙12 PA 12 1.01-1.04 1.2 210-250 40-80 0.5-1.5聚醚砜PES 5.5 1.12 0.18聚醚矾PSO 1.37 310-390 100-160 0.7聚硫化亚苯PPS 1.64 40 370 >150 0.2热塑性聚亚胺脂PUR 1.2 1.85 195-230 20-40 0.9酚甲醛树脂GP PF 1.4 1.3 60-80 170-190 1.2三聚氰胺甲醛GP MF 1.5 1.3 70-80 150-165 1.2-2三聚氰胺酚甲醛MPF 1.6 1.1 60-80 160-180 0.8-1.8聚脂树脂UP 2.0-2.1 0.9 40-60 150-170 0.5-0.8环氧树脂EP 1.9 30-80 8 1.05-1.9 0.17 ca.70 160-170 0.2氧丁橡胶24 1.7 0.21天然橡胶 1.92 0.18聚乙丁烯 1.95软PE缩水——2.5% a注意与流动方向及横向的不同收缩率,制程影响。

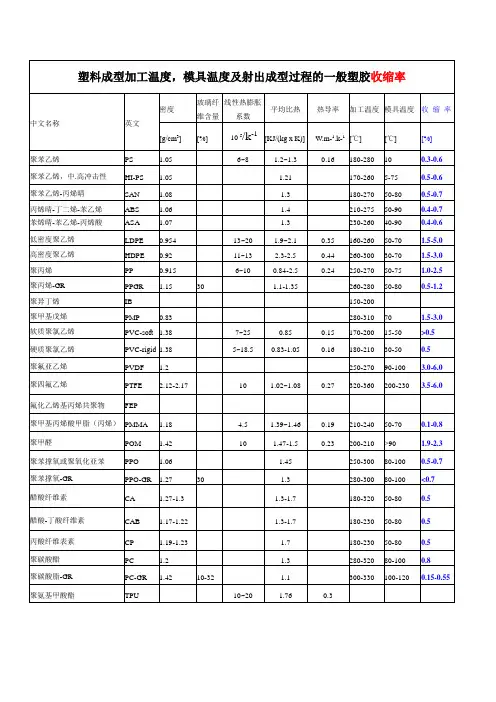

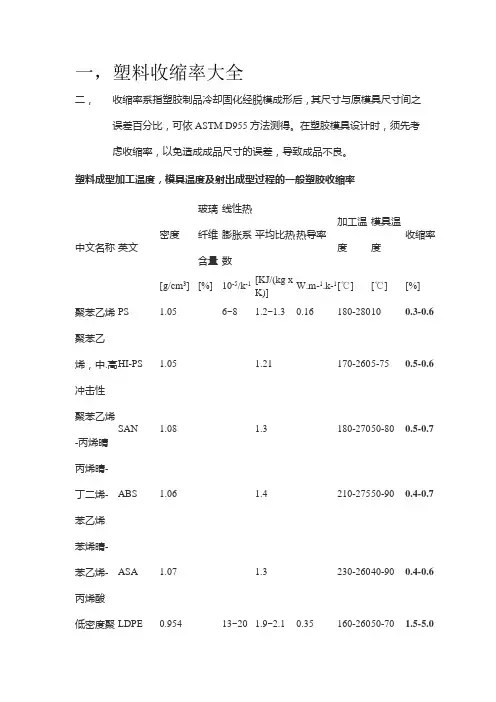

一,塑料收缩率大全二,收缩率系指塑胶制品冷却固化经脱模成形后,其尺寸与原模具尺寸间之误差百分比,可依ASTM D955方法测得。

在塑胶模具设计时,须先考虑收缩率,以免造成成品尺寸的误差,导致成品不良。

塑料成型加工温度,模具温度及射出成型过程的一般塑胶收缩率中文名称英文密度玻璃纤维含量线性热膨胀系数平均比热热导率加工温度模具温度收缩率[g/cm3] [%] 10-5/k-1[KJ/(kg xK)]W.m-1.k-1[℃] [℃] [%]聚苯乙烯PS 1.05 6~8 1.2~1.3 0.16 180-280 10 0.3-0.6聚苯乙烯,中.高冲击性HI-PS 1.05 1.21 170-260 5-75 0.5-0.6聚苯乙烯-丙烯晴SAN 1.08 1.3 180-270 50-80 0.5-0.7丙烯晴-丁二烯-苯乙烯ABS 1.06 1.4 210-275 50-90 0.4-0.7苯烯晴-苯乙烯-丙烯酸ASA 1.07 1.3 230-260 40-90 0.4-0.6低密度聚LDPE 0.954 13~20 1.9~2.1 0.35 160-260 50-70 1.5-5.0乙烯高密度聚HDPE 0.92 11~13 2.3-2.5 0.44 260-300 30-70 1.5-3.0乙烯聚丙烯PP 0.915 6~10 0.84-2.5 0.24 250-270 50-75 1.0-2.5聚丙烯PPGR 1.15 30 1.1-1.35 260-280 50-80 0.5-1.2 -GR聚异丁烯IB 150-200聚甲基戊PMP 0.83 280-310 70 1.5-3.0烯软质聚氯PVC-soft 1.38 7~25 0.85 0.15 170-200 15-50 >0.5乙烯硬质聚氯PVC-rigid 1.38 5~18.5 0.83-1.05 0.16 180-210 30-50 0.5乙烯聚氟亚乙PVDF 1.2 250-270 90-100 3.0-6.0烯聚四氟乙PTFE 2.12-2.17 10 1.02~1.08 0.27 320-360 200-230 3.5-6.0烯氟化乙烯基丙烯共FEP 2.15 3.0-4.0聚物聚甲基丙PMMA 1.18 4.5 1.39~1.46 0.19 210-240 50-70 0.1-0.8烯酸甲脂(丙烯)聚甲醛POM 1.42 10 1.47-1.5 0.23 200-210 >90 1.9-2.3聚苯撑氧或聚氧化PPO 1.06 1.45 250-300 80-100 0.5-0.7亚苯聚苯撑氧PPO-GR 1.27 30 1.3 280-300 80-100 <0.7-GR醋酸纤维CA 1.27-1.3 1.3-1.7 180-320 50-80 0.5素醋酸-丁CAB 1.17-1.22 1.3-1.7 180-230 50-80 0.5酸纤维素丙酸纤维CP 1.19-1.23 1.7 180-230 50-80 0.5表素聚碳酸醋PC 1.2 1.3 280-320 80-100 0.8聚碳酸脂PC-GR 1.42 10-32 1.1 300-330 100-120 0.15-0.55 -GR聚氨基甲TPU 10~20 1.76 0.3酸酯聚乙烯对苯二PET 1.01 0.14甲酸乙酯聚乙烯对苯二PET-GR 1.5-1.57 20-30 260-290 140 1.2-2.0甲酸乙酯-GR聚丁烯对苯二PBT 1.3 240-260 60-80 1.5-2.5酸聚丁烯对苯二PBT-GR 1.52-1.57 30-50 250-270 60-80 0.3-1.2酸-GR尼龙6(聚酸胺PA 6 1.14 6 1.6~1.8 0.31 240-260 70-120 0.5-2.2 6)尼龙6-GR PA 6-GR 1.36-1.65 30-50 1.26-1.7 270-290 70-120 0.3-1尼龙6/6 PA 66 1.15 9 1.7 0.25 260-290 70-120 0.5-2.5尼龙6/6-GR PA66-GR 1.20-1.65 30-50 1.4 280-310 70-120 0.5-1.5尼龙11 PA 11 1.03-1.05 2.4 210-250 40-80 0.5-1.5尼龙12 PA 12 1.01-1.04 1.2 210-250 40-80 0.5-1.5聚醚砜PES 5.5 1.12 0.18聚醚矾PSO 1.37 310-390 100-160 0.7聚硫化亚苯PPS 1.64 40 370 >150 0.2热塑性聚亚胺PUR 1.2 1.85 195-230 20-40 0.9脂酚甲醛树脂GP P F 1.4 1.3 60-80 170-190 1.2三聚氰胺甲醛MF 1.5 1.3 70-80 150-165 1.2-2 GP三聚氰胺酚甲MPF 1.6 1.1 60-80 160-180 0.8-1.8醛聚脂树脂UP 2.0-2.1 0.9 40-60 150-170 0.5-0.8环氧树脂EP 1.9 30-80 8 1.05-1.9 0.17 ca.70 160-170 0.2氧丁橡胶24 1.7 0.21 天然橡胶 1.92 0.18 聚乙丁烯 1.95。

橡胶材料收缩率经验LG GROUP system office room 【LGA16H-LGYY-LGUA8Q8-LGA162】胶料收缩率胶料收缩率:胶料在压制、加热硫化过程中,胶料内部发生变形和交联,由此产生热膨胀力,硫化胶料在冷却过程中,应力趋于消除。

胶料的线性尺寸成比例缩小。

因此,在模具设计中,成型部分的尺寸需相应地加大。

收缩率比例一般采用百分比表示。

胶料收缩率的一般规律①影响胶料收缩率的因素:硫化温度越高(超过正硫化温度),收缩率越大。

在一般情况下,温度每升高10°C,其收缩率就增加%~%。

②胶料压延方向和在模具中流动方向的收缩率大于垂直方向的收缩率;流动距离越长,收缩率越大。

③半成品胶料量越多,制成品致密度越高,其收缩率越小。

④胶料的可塑性越大,收缩率越小;胶料的硬度越高,收缩率越小。

(高硬度例外,据实验测定,胶料硬度超过邵氏90度以上,其收缩率有上升的趋势)⑤填充剂用量越多,收缩率越小;含胶量越高,收缩率越大。

⑥多型腔模具中,中间模腔压出制品的收缩率比边沿模腔制品的收缩率略小。

⑦注射法制品比模压法制品的收缩率小。

⑧薄形制品(断面厚度小于3mm)比厚制品(10mm以上)的收缩率大%~%.⑨一般制品的收缩率随制品内外径和截面的增大而减小。

不同类型橡胶的收缩率大小依次为氟橡胶、硅橡胶、三元乙丙胶、天然胶、丁晴胶、氯丁胶。

(以上橡胶类型按胶种而言,不是按胶种配方牌号)。

⑩常用的橡胶制品的收缩率棉布经涂胶后与橡胶分层贴合的夹布制品,其收缩率一般在0~%;夹涤纶线制品,其收缩率一般在~%;夹锦纶丝、尼龙布制品,其收缩率一般在~%;夹层织物越多,收缩率越小。

衬有金属嵌件的橡胶制品收缩率小,且朝金属方向收缩,其收缩率一般在0~%;单向粘合制品其收缩率一般在~%;(如骨架油封结构中嵌件粘合部分其收缩率一般在0~%;唇口部分(纯胶部分)收缩率为阶梯形式,离嵌件一端越近,其收缩率越小,反之越大。

氟橡胶热缩管标准

氟橡胶热缩管是一种具有耐高温、耐腐蚀、耐油、耐老化等特性的热缩管。

它通常用于需要在恶劣环境下保护电线、电缆和管道的场合。

以下是氟橡胶热缩管的一些常见标准:

1. 耐温性:氟橡胶热缩管通常能够承受高达260°C 的高温,有些型号甚至可以承受更高的温度。

2. 耐腐蚀性:氟橡胶热缩管具有出色的耐腐蚀性,能够抵御各种化学物质的侵蚀,如酸、碱、盐等。

3. 耐油性:氟橡胶热缩管具有良好的耐油性,能够在油中长时间使用而不会失效。

4. 收缩率:氟橡胶热缩管的收缩率通常在2:1 到4:1 之间,可以根据需要进行调整。

5. 阻燃性:一些氟橡胶热缩管具有阻燃性能,可以在火灾情况下提供额外的保护。

6. 电气绝缘性:氟橡胶热缩管具有良好的电气绝缘性能,能够有效地保护电线和电缆。

7. 尺寸稳定性:氟橡胶热缩管在受热后能够保持稳定的尺寸,不会因温度变化而变形。

以上是氟橡胶热缩管的一些常见标准,具体的标准可能因不同的产品型号和应用场合而有所不同。

在选择氟橡胶热缩管时,应根据实

际需要选择适合的型号和规格,并按照标准进行测试和验证,以确保其能够满足预期的使用要求。

(塑料橡胶材料)各种塑料特性(ABSPPPEPBTPOM)塑料特性一.ABS塑料(丙烯腈-丁二烯-苯乙烯)(英文名称:AcrylonitrileButadieneStyrene比重:1.05克/立方厘米成型收缩率:0.4-0.7%成型温度:200-240℃干燥条件:80-90℃2小时)(1)物料性能1、综合性能较好,冲击强度较高,化学稳定性,电性能良好.2、与372有机玻璃的熔接性良好,制成双色塑件,且可表面镀铬,喷漆处理.3、有高抗冲、高耐热、阻燃、增强、透明等级别。

4、流动性比HIPS差一点,比PMMA、PC等好,柔韧性好。

适于制作一般机械零件,减磨耐磨零件传动零件和电讯零件.(2)成型性能1.无定形料,流动性中等,吸湿大,必须充分干燥,表面要求光泽的塑件须长时间预热干燥80-90度,3小时.2.宜取高料温,高模温,但料温过高易分解(分解温度为>270度).对精度较高的塑件,模温宜取50-60度,对高光泽.耐热塑件,模温宜取60-80度.3、如需解决夹水纹,需提高材料的流动性,采取高料温、高模温,或者改变入水位等方法。

4、如成形耐热级或阻燃级材料,生产3-7天后模具表面会残存塑料分解物,导致模具表面发亮,需对模具及时进行清理,同时模具表面需增加排气位置。

二.PS塑料(聚苯乙烯)英文名称:Polystyrene比重:1.05克/立方厘米成型收缩率:0.6-0.8%成型温度:170-250℃干燥条件:---物料性能电绝缘性(尤其高频绝缘性)优良,无色透明,透光率仅次于有机玻璃,着色性耐水性,化学稳定性良好,.强度一般,但质脆,易产生应力脆裂,不耐苯.汽油等有机溶剂.适于制作绝缘透明件.装饰件及化学仪器.光学仪器等零件.成型性能1.无定形料,吸湿小,不须充分干燥,不易分解,但热膨胀系数大,易产生内应力.流动性较好,可用螺杆或柱塞式注射机成型.2.宜用高料温,高模温,低注射压力,延长注射时间有利于降低内应力,防止缩孔.变形.3.可用各种形式浇口,浇口与塑件圆弧连接,以免去处浇口时损坏塑件.脱模斜度大,顶出均匀.塑件壁厚均匀,最好不带镶件,如有镶件应预热.三.PMMA塑料(有机玻璃)(聚甲基丙烯酸甲脂)英文名称:PolymethylMethacrylate比重:1.18克/立方厘米成型收缩率:0.5-0.7%成型温度:160-230℃干燥条件:70-90℃4小时(1)物料性能透明性极好,强度较高,有一定的耐热耐寒性,耐腐蚀,绝缘性良好,综合性能超过聚苯乙烯,但质脆,易熔于有机溶剂,如作透光材料,其表面硬度稍低,容易擦花.适于制作透明绝缘零件和强度一般的零件.(2)成型性能1.无定形料,吸湿大,需干燥,不易分解,流动性中等,易发生填充不良,粘模,收缩,熔接痕等.2.宜高压注射,在不出现缺陷的条件下取高料温,高模温,以增加流动性,降低内应力,改善透明性及强度.模具浇注系统表面应光洁,脱模斜度大,顶出均匀.同时设排气口,以防出现起泡.四.POM塑料(聚甲醛)英文名称:Polyoxymethylene(Polyformaldehyde)比重:1.41-1.43克/立方厘米成型收缩率:1.2-3.0%成型温度:170-200℃干燥条件:80-90℃2小时(1)物料性能综合性能较好,强度、刚度高,减磨耐磨性好,吸水小,尺寸稳定性好,但热稳定性差,易燃烧,在大气中暴晒易老化。

T10是橡胶焦烧时间,是热硫化开始前的延迟作用时间,相当于硫化反应的诱导期,焦烧时间的长度关系到生产加工的安全性,确定配方时要有必要的焦烧时间。

T90是工业正硫化时间,就是硫化的时间啦,过了这时间就会出现过硫化。

理想的硫化要求硫化诱导期适当,确保生产加工的安全性;硫化速度足够快,提高生产效率,即缩短T90. 你提供的数据就是说焦烧时间是90秒,正硫化时间320秒。

OK? ML——最低转矩,N•m(kgf•cm)MH——到达规定时间之后仍然不出现平坦曲线或最高转矩的硫化曲线,所达到的最高转矩N•m(kgf•cm)TS2——从实验开始到曲线由最低转矩上升0.2 N•m(kgf•cm)时所对应的时间,MIN TC(x)——试样达到某一硫化程度所需要的时间,即试样转矩达到ML+X(MH-ML)时所对应的时间,MIN(注:如X取值0.5,即TC50,X取.9,即TC90)硫检参数的意义:ML:表示胶料的流动性,ML越低,流动性越好,反之,越差。

MH:表征胶料的胶料的剪切模数、硬度、定伸强度和交联密度,一般MH越低,硬度越低,MH越高,硬度越高。

TS2:表征胶料的操作安全性,TS2越短,表示胶料越容易发生死料,产品在生产时容易产生缺料不良。

反之,TS2越长,虽然操作安全性提高,但是产效会变低,成本会增加很多,故TS2对胶料的加工、配方设计具有很重要的意义。

TC90:主要用来评估胶料在成型生产时的一次加硫条件,TC90过长表示硫化速度偏慢,会导致产品硬度低,产效低。

橡胶收缩率一般通用型橡胶收缩率在1%~2%,特种合成橡胶最高达到3%~4%。

影响因素:1.硫化温度温度越高,收缩率越大2.硫黄用量(交联密度)硫黄用量3%左右时,胶料的收缩率约1.5~2%,当硫黄用量在15%时,收缩率可达4%,再增加的话,收缩率也几乎不再增大。

3.含胶率含胶率越高,收缩率越大。

4.胶料的硬度胶料的硬度越低,收缩率越大K=2.8-0.02A K---胶料的收缩率% A---胶料的邵氏硬度此外还有胶料的种类、制品形状与结构都会影响产品的收缩率不同硬度天然的收缩率硬度(邵氏A)3540455565线性收缩率% 2.8 2.0 1.8 1.7 1.5硬度(邵氏A)3852606690径向收缩率%2~2.2 1.8~2 1.5~1.7 1.5~1.7 1.4~1.6其它几种胶的收缩率(线性收缩率%)硅胶3~5硬度胶1~1.5氟胶 2.5~3夹1层纺织物胶料1~1.2夹2~3层纺织物胶料0.5~0.6这是明显的喷霜现象。

一、序号塑料名称代号收缩率1 丙稀腈、丁二稀、苯乙烯ABS 0.3~0.82 氨基树脂AF3 氯化聚醚CP 0.54 环氧树脂EP5 聚三氟氯乙烯F36 聚四氟乙烯F47 聚四氟乙烯增强F4+20%GF8 聚全氟乙丙烯F469 高密度聚乙烯(孖力士) HDPE 2~5.010 高抗冲聚苯乙烯(不脆胶) HIPS 0.2~0.611 硬质聚氯乙烯HPVC 0.6~1.012 液晶聚合物LCP 0.00613 低密度聚乙烯LDPE 1.5~5.014 改性聚苯醚MPPO15 聚酰胺6 PA6 0.6~1.416 聚酰胺6 增强PA6+30%GF 0.3~0.717 聚酰胺66 PA66 0.8~1.518 聚酰胺66 增强PA66+30%GF 0.2~0.819 聚芳砜PASF 0.820 聚对苯二甲酸丁二醇酯PBT 0.4421 聚对苯二甲酸丁二醇酯增强PBT+30%GF 0.222 聚碳酸脂(防弹胶) PC 0.523 聚碳酸脂增强PC+30%GF 0.225 聚醚醚酮PEEK26 聚醚酮PEK27 聚醚酮酮PEKK28 聚醚砜PES 0.629 聚对苯二甲酸乙二醇酯PET 1.830 (涤纶(的确凉)) PET+30%GF 0.2~0.931 酚醛塑料(电木粉) PF32 聚酰亚胺PI 0.7533 聚甲基丙烯酸酯(亚加力) PMMA 0.2~0.834 聚甲醛共聚(赛钢) 共聚POM 1.5~3.535 聚甲醛共聚增强共聚POM+25%GF36 聚甲醛均聚均聚POM 1.5~337 聚丙烯(百折胶) PP 1~2.538 聚丙烯增强PP+30%GF 0.4~0.839 聚苯醚PPO 0.740 聚苯硫醚增强PPS+40%GF <0.1241 聚苯乙烯(硬胶) PS 0.4~0.742 聚砜PSF 0.643 聚氨酯PU44 软质聚氯乙烯SPVC 1.5~2.545 超高分子量聚乙烯UHMWPE 2~3 二常用塑料缩水三塑料名称简称标签:塑料名称简称缩写标准术语ABA丙烯腈丁二烯丙烯酸酯共聚物ABS丙烯腈丁二烯苯乙烯塑料ACPES丙烯腈氯化聚乙烯苯乙烯共聚物AEPDM丙烯腈三元乙丙橡胶苯乙烯共聚物AES丙烯腈乙烯苯乙烯共聚物AMBA丙烯腈甲基丙烯酸丙烯腈丁二烯橡胶 AMMA丙烯腈甲基丙烯酸甲酯共聚物ASA丙烯腈苯乙烯丙烯酸共聚物ARP芳香聚酯CMC羧甲基纤维素CS酪蛋白CA醋酸纤维素CAB醋酸丁酯纤维素CAP醋酸丙酯纤维素CN硝酸纤维素CE纤维素塑料(通用)CP丙酸纤维素CTA三乙酸纤维素CPE氯化聚乙烯CPVC氯化聚氯乙烯CF酚醛树脂EP环氧树脂EC乙基纤维素EEA乙烯丙烯酸乙酯EMA乙烯甲基丙烯酸EPM乙烯丙烯共聚物EPD乙烯丙烯丁二烯共聚物ETFE乙烯四氟乙烯共聚物EVAL乙烯乙烯醇共聚物EVA乙烯醋酸乙烯共聚物FF呋喃甲醛塑料HDPE高密度聚乙烯IPS抗冲聚苯乙烯LLDPE线性低密度聚乙烯LMDPE线性中密度聚乙烯LCP液晶聚合物LDPE低密度聚乙烯MDPE中密度聚乙烯MBS甲基丙烯酸丁二烯苯乙烯共聚物 MF三聚氰胺树脂MPF蜜胺苯甲醛树脂MC甲基纤维素PA尼龙(聚)PFA全氟烷氧基烷烃FEP全氟(乙丙)共聚物PF苯甲醛树脂PFF苯糠醛树脂PAA聚丙烯酸PAN聚丙烯腈PADC聚碳酸烷基乙二醇酯PMS聚α甲基苯乙烯PA聚酰胺(尼龙)PAI聚酰胺酰亚胺PARA聚芳基酰胺PAE聚芳醚PAEK聚芳醚酮PBAN聚丁二烯丙烯腈PBS聚丁二烯苯乙烯PB聚丁烯PBA聚丙烯酸丁酯PBT聚对苯二甲酸丁二醇酯PC聚碳酸酯PDAP聚邻苯二甲酸烷基酯PAK聚醇酸酯PAUR聚酯型聚氨酯PEK聚醚酮PEUR聚醚型聚氨酯PEBA聚醚酰胺嵌段共聚物PEEK聚醚醚酮PEI聚醚亚胺PES聚醚砜PE聚乙烯PEO聚环氧乙烯PET聚对苯二甲酸乙二醇酯PETG对苯二甲酸乙二醇酯乙二醇共聚物 PI聚酰亚胺PISU聚酰亚胺砜PIB聚异丁烯PMCA聚甲基α氯化丙烯酸PMMA聚甲基丙烯酸甲酯PMP聚4甲基1戊烯PCTFE聚氯代三氟乙烯POM聚甲醛PPE聚苯醚PPS聚苯硫醚PPSU聚苯砜PPA聚苯酰胺PP聚丙烯PPOX聚氧化丙烯PS聚苯乙烯PSU聚砜PTFE聚四氟乙烯PUR聚氨酯PVK聚乙烯咔唑PVP聚乙烯吡咯烷酮PVAC聚醋酸乙烯PVAL聚乙烯醇PVB聚乙烯醇缩丁醛PVC聚氯乙烯PVCA氯乙烯乙酸乙酯聚合物PVF聚氟乙烯PVFM聚乙烯缩甲醛PVDC聚偏氯乙烯PVDF聚偏氟乙烯SP饱和聚酯SI聚硅氧烷SAN苯乙烯丙烯腈树脂SB苯乙烯丁二烯共聚物S/MA苯乙烯马来酸酐共聚物SMS苯乙烯α甲基苯乙烯共聚物 SRP苯乙烯橡胶类改性塑料TPEL热塑性弹性体TEEE热塑性弹性体,醚酯TEO热塑性弹性体,聚烯烃PEBA热塑性弹性体,聚醚酰胺嵌段共聚物 TES热塑性弹性体,苯乙烯类TPES热塑性聚酯ARP共聚酯PAT聚芳酯[聚对苯二甲酸]液晶聚合物 TPUR热塑性聚氨酯TSUR热固性聚氨酯UHMWPE超高分子量聚乙烯UP不饱和聚酯UF脲甲醛树脂VCEMA氯乙烯乙烯甲基丙烯酸酯共聚物VCEV氯乙烯乙烯醋酸乙烯酯共聚物VCE氯乙烯乙烯共聚物VCMA氯乙烯甲基丙烯酸酯共聚物VCMMA氯乙烯甲基丙烯酸甲酯共聚物VCOA氯乙烯辛基丙烯酸酯共聚物VCVAC氯化乙烯醋酸乙烯酯VCVDC氯乙烯偏氯乙烯共聚物。