滚珠丝杆-失效模式分析

- 格式:pdf

- 大小:370.54 KB

- 文档页数:5

滚珠丝杠副是机械设备中常见的传动元件,其稳定性和精度对设备的运行和加工质量有着重要的影响。

然而,由于长时间的运转或者操作不当等原因,滚珠丝杠副有可能发生故障,导致设备停机或者加工质量下降。

了解滚珠丝杠副常见的故障及维修方法对于设备的正常运行具有重要意义。

本文将从常见的故障类型出发,详细介绍滚珠丝杠副的故障现象、原因分析以及相应的维修方法,希望能够给读者带来一些帮助。

1. 滚珠丝杠副的常见故障类型滚珠丝杠副在使用过程中常见的故障类型主要包括以下几种:(1) 螺纹卡滞:滚珠丝杠副在长时间使用后,由于润滑不良或者进入了杂质等原因,螺纹有可能会出现卡滞现象,导致滚珠丝杠的转动阻力增大,甚至无法正常运转。

(2) 滚珠腐蚀:由于工作环境恶劣或者长时间未保养,滚珠丝杠副上的滚珠有可能会发生腐蚀现象,严重影响滚珠丝杠的传动效果。

(3) 磨损严重:滚珠丝杠副长时间运行后,由于摩擦和磨损,导致丝杠和螺母的配合间隙过大,影响传动精度和稳定性。

(4) 导轨偏移:由于长时间的振动或者使用过程中的冲击,导轨有可能会发生偏移,导致滚珠丝杠副的传动精度下降。

以上几种故障类型是滚珠丝杠副常见的问题,下面将针对每一种故障进行详细的分析和维修方法介绍。

2. 螺纹卡滞的原因分析及维修方法螺纹卡滞是滚珠丝杠副常见的故障之一,其主要原因有润滑不良、杂质进入、密封不严等。

当螺纹发生卡滞时,首先需要排除外部的杂质,清洗螺纹表面。

然后检查润滑情况,对润滑部位进行加注润滑脂或者油脂。

若情况仍未改善,需要拆卸螺纹部件,清洗和更换润滑部件,并做好防尘密封工作。

3. 滚珠腐蚀的原因分析及维修方法滚珠腐蚀是由于工作环境恶劣或者长时间未保养造成的,这会严重影响滚珠丝杠的传动效果。

一旦发现滚珠已经发生腐蚀,需要将滚珠进行更换,并且要重点做好后续的防护工作,确保工作环境的干净和润滑部件的充分润滑。

4. 磨损严重的原因分析及维修方法磨损严重是滚珠丝杠副长时间运行后的常见问题,它会导致丝杠和螺母的配合间隙过大,影响传动精度和稳定性。

滚珠丝杠的故障诊断及维修1 引言现代数控机床的各直线轴多采用滚珠丝杠副传动,滚珠丝杠副的传动精度直接影响到数控机床的运行精度和加工质量。

滚珠丝杠的相关故障会导致数控机床出现定位精度下降、反向间隙过大、机械爬行、噪音过大、刚性不足等故障现象,影响机床的正常使用。

所以及时排除因滚珠丝杠所产生的故障,是保证数控机床正常运行及加工质量的重要环节。

2 滚珠丝杠的性能、结构与原理1)滚珠丝杠的性能:滚珠丝杠的性能要求十分严格,主要有传动可靠性高,不易磨损,可长期无故障运行;还须传动灵敏,运行精度高,不易产生爬行;传动效率很高,运行平稳,一般为η=0.92-0.96;在施加预紧力后,可消除轴向间隙,反向时无空行程;缺点是不能自锁,垂直安装时需有平衡装置。

2)滚珠丝杠的结构a)按滚珠丝杠的传动形式可分为丝杠转动传动和螺母转动传动。

丝杠转动传动是指:丝杠转动,螺母固定在工作台上。

丝杠旋转推动推动螺母,螺母带动工作台做往复运动。

我们一般常见的都是这种类型安装方式。

螺母转动传动是指:丝杠被固定,螺母通过轴承固定在工作台上,伺服电机带动螺母旋转,螺母沿丝杠做轴向运动,进而带动工作台运动。

这种传动方式一般用于丝杠较长的机床上,防止丝杠因刚性不足而产生震动和变形。

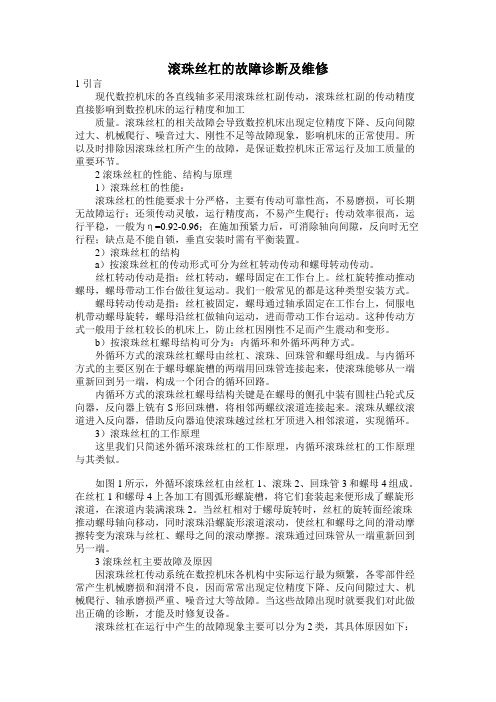

b)按滚珠丝杠螺母结构可分为:内循环和外循环两种方式。

外循环方式的滚珠丝杠螺母由丝杠、滚珠、回珠管和螺母组成。

与内循环方式的主要区别在于螺母螺旋槽的两端用回珠管连接起来,使滚珠能够从一端重新回到另一端,构成一个闭合的循环回路。

内循环方式的滚珠丝杠螺母结构关键是在螺母的侧孔中装有圆柱凸轮式反向器,反向器上铣有S形回珠槽,将相邻两螺纹滚道连接起来。

滚珠从螺纹滚道进入反向器,借助反向器迫使滚珠越过丝杠牙顶进入相邻滚道,实现循环。

3)滚珠丝杠的工作原理这里我们只简述外循环滚珠丝杠的工作原理,内循环滚珠丝杠的工作原理与其类似。

如图1所示,外循环滚珠丝杠由丝杠1、滚珠2、回珠管3和螺母4组成。

黑龙江农业经济职业学院毕业论文滚珠丝杠的故障诊断与维修姓名:刘荣达指导教师:田欣专业:数控技术班级: 1 1 12013年11月8日目录摘要 (1)前言 (2)1 滚珠丝杠的简述 (3)1.1滚珠丝杠的特点 (3)1.2滚珠丝杠的工作原理 (3)2 滚珠丝杠的故障与维修 (4)2.1滚珠丝杠常见的故障与维修 (4)2.2滚珠丝杠的故障原因 (5)2.3方向间隙大加工零件不稳定 (5)2.4螺母副运动不稳定噪音大 (5)2.5检查与维修 (5)2.6系统间隙的检查 (5)2.7丝杠副润滑不良 (6)2.8伺服电机驱动问题 (6)2.9滚珠丝杠维修 (7)2.10轴向间隙的消除 (7)3 实力解析 (7)结论 (8)参考文献 (9)致谢 (10)滚珠丝杠的故障诊断与维修摘要:滚珠丝杠以其传动效率高,精度好,精度保持性强等特点广泛应用于数控机床,但是常常由于使用,维修,维护不当等原因,照成无法满足加工精度要求,本文根据滚珠丝杠的特点,通过对滚珠丝杠损坏原因分析,并结合具体的维修案例,阐述了滚珠丝杠在数控机床上的使用,极其如何延长滚珠丝杠的使用寿命。

关键词:功能部件,数控机床,滚动与轨副,滚珠丝杠副,数控系统前言滚珠丝杠是将回转运动转化为直线运动,或者是将直线运动转化成回转运动的理想产品。

滚珠丝杆由螺杆,螺母和滚珠组成。

它的功能是将旋转运动转化成直线运动,这是滚珠螺丝的进一步发展,这项发展的重要意义就是将轴承从滚动动作转化成滑动动作。

由于具有很小的摩擦阻力,滚珠丝杠被广泛应用于这种数控机床和精密义气。

1、滚珠丝杆的简述1.1 滚珠丝杠的特点(1) 与滑动杆副相比驱动力矩为1/3滚珠丝杠的丝杠轴于丝母之间有很多滚丝在做运动,所以能得到较高的运动效率。

与过去的滑动丝杠副相比驱动力达到1/3一下,即可达到同样的运动效果所需的动力为使用滚动丝杠副的1/3.在省电方面也很有帮助。

(2) 高精度轴承的保证滚珠丝杠使用日本制造的世界最高水平的机械设备连贯生产出来的,特别是在研削、组装、检查各工序的工厂环境方面,对温度湿度进行了严格的控制,由于完善的精致管理体质使精度得以保证。

丝杆无效行程-概述说明以及解释1.引言1.1 概述丝杆是机械传动中常用的零部件,其在各种机械设备中扮演着重要的角色。

然而,丝杆在运行过程中往往会出现无效行程的现象,即在工作过程中出现一段无法实现工作效果的行程。

丝杆无效行程会导致机械设备的效率降低、耗能增加,甚至影响设备的正常运行。

本文将对丝杆无效行程的概念、影响因素以及解决方法进行深入探讨,旨在帮助读者更好地理解和解决丝杆无效行程的问题,提高机械设备的运行效率和稳定性。

1.2 文章结构本文主要分为三个部分:引言、正文和结论。

在引言部分,将介绍丝杆无效行程的概念,文章的结构和目的。

在正文部分,将详细讨论丝杆无效行程的概念、影响因素和解决方法。

最后在结论部分,将对本文进行总结,探讨丝杆无效行程的应用意义,并展望未来可能的发展趋势。

通过这样的结构,我们将全面深入地探讨丝杆无效行程这一重要问题,为相关领域的研究和实践提供一定的参考和指导。

1.3 目的:本文的目的在于探讨丝杆无效行程对机械系统的影响,分析造成丝杆无效行程的因素,并提出解决方法。

通过深入探讨丝杆无效行程的概念和特点,帮助读者更好地理解这一现象。

同时,通过对影响因素的分析,为读者提供针对性的解决方案,以提高机械系统的效率和性能。

最终旨在引起广泛的关注和讨论,推动相关领域的技术进步与发展。

2.正文2.1 丝杆无效行程的概念:丝杆无效行程是指在丝杆传动系统中,由于螺距、导程或丝杆长度的限制导致的无法利用的行程。

通俗地说,就是无法实现有效运动的部分。

丝杆传动系统是一种常见的机械传动系统,通过旋转运动将旋转运动转换为直线运动。

丝杆无效行程的出现会导致机械传动系统的效率降低,增加系统的摩擦和能量损耗。

丝杆无效行程的存在也会增加系统的复杂性和成本。

丝杆无效行程的大小取决于丝杆的螺距、导程以及丝杆的长度。

通过合理设计丝杆传动系统,可以最大程度地减少丝杆无效行程,提高系统的运行效率和性能。

在实际的工程应用中,需要对丝杆无效行程进行准确的计算和分析,在设计和选择丝杆传动系统时要充分考虑丝杆无效行程的影响因素,从而优化系统性能。

丝杆的故障分析與排除一; 加工件粗糙度值高1.1. 导轨的润滑油不足够,致使溜板爬行加润滑油,排除润滑故障1.2. 滚珠丝杆有局部拉毛或研损更换或修理丝杆丝杆轴承损坏,运动不平稳,更换损坏轴承1.3. 伺服电动机未调整好,增益过大调整伺服电动机控制系统二 ;反向误差大,加工精度不稳定2.1. 丝杆轴联轴器锥套松动重新紧固并用百分表反复测试丝杆轴滑板配合压板过紧或过松重新调整或修研,用0.03mm赛尺不入为合格2.2. 丝杆轴滑板配合楔铁过紧或过松重新调整或修研,使接触率达70%以上,用0.03mm赛尺不入为合格2.3. 滚珠丝杆预紧力过紧或过松调整预紧力,检查轴向窜动值,使其误差不大于0.015mm滚珠丝杆螺母端面与结合面不垂.结合过松,修理、调整或加垫处理2.4. 丝杆支座轴承预紧力过紧或过松修理调整2.5. 滚珠丝杆制造误差大或轴向窜动用控制系统自动补偿能消除间隙,用仪器测量并调整丝杆窜动2.6. 润滑油不足或没有调节至各导轨面均有润滑油2.7. 其他机械干涉排除干涉部位三: 丝杆螺母润滑不良3.1. 分油器是否分油检查定量分油器油管是否堵塞清除污物使油管畅通四: 滚珠丝杆副噪声4.1. 滚珠丝杆轴承压盖压合不良调整压盖,使其压紧轴承4.2.滚珠丝杆润滑不良检查分油器和油路,使润滑油充足五:滚珠丝杆在运转中转矩过大5.1.滑板配合压板过紧或研损重新调整或修研压板,使0.04mm赛尺塞不入为合格5.2.滚珠丝杆螺母反向器损坏,滚珠丝杆卡死或轴端螺母预紧力过大修复或更换丝杆并精心调整 .丝杆研损更换5.3. 伺服电动机与滚珠丝杆联接不同轴调整同轴度并紧固连接座5.4.无润滑油调整润滑油路. 超程开关失灵造成机械故障伺服电动机过热报警检查故障并排除滚珠丝杆常见的故障以及相关的解决方案一:(1)加工件粗糙度值高,导轨的润滑油不足够,致使溜板爬行。

解决方案:加润滑油,排除润滑故障.(2)滚珠丝杆有局部拉毛或研损。

滚珠丝杠副常见故障的分析与排除1.滚珠丝杠副常见故障对数控机床进给运动的影响(1)过载问题滚珠丝杠副进给传动的润滑状态不良、轴向预加载荷太大、丝杠与导轨不平行、螺母轴线与导轨不平行、丝杠弯曲变形时,都会引起过载报警。

一般会在CRT上显示伺服电动机过载、过热或过流的报警,或在电柜的进给驱动单元上,用指示灯或数码管提示驱动单元过载、过流信息。

(2)窜动问题窜动问题是滚珠丝杠副进给传动的润滑状态不良、丝杠支承轴承的压盖压合情况不好、滚珠丝杠副滚珠有破损、丝杠支承轴承可能破裂、轴向预加载荷太小,使进给传动链的传动间隙过大,引起丝杠传动时的轴向窜动。

(3)爬行问题爬行问题一般发生在启动加速段或低速进给时,多因进给传动链的润滑状态不良、外加负载过大等因素所致。

尤其要注意的是,伺服电动机和滚珠丝杠连接用的联轴器,如连接松动或联轴器本身缺陷,如裂纹等,会造成滚珠丝杠转动和伺服电动机的转动不同步,从而使进给运动忽快忽慢,产生爬行现象。

.2.滚珠丝杠副常见故障的分析与维修思路滚珠丝杠副常见故障引起数控机床产生进给运动误差,进给运动误差表现在由滚珠丝杠副的工作状况上,反映为噪声过大、运动不灵活。

下面就这两种故障现象进行简要分析。

(1)故障现象1——滚珠丝杠副噪声过大(见表3-1)表3-1 滚珠丝杠副噪声过大(2)故障现象2——滚珠丝杠运动不灵活(见表3-2)表3-2 滚珠丝杠运动不灵活3.滚珠丝杠副的日常维护(1)滚珠丝杠副的润滑滚珠丝杠润滑不良可同时引起数控机床多种进给运动的误差,因此,滚珠丝杠润滑是日常维护的主要内容。

使用润滑剂可提高滚珠丝杠耐磨性及传动效率。

润滑剂可分为润滑油和润滑脂两大类。

润滑油一般为全损耗系统用油,润滑脂可采用锂基润滑脂。

润滑脂一般加在螺纹滚道和安装螺母的壳体空间内,而润滑油则经过壳体上的油孔注入螺母的空间内。

每半年对滚珠丝杠上的润滑脂更换一次,清洗丝杠上的旧润滑脂,涂上新的润滑脂,用润滑油润滑的滚珠丝杠副可在每次机床工作前加油一次。

緒言

近幾年,越來越多的滾珠螺桿被用於各式各樣的機器,來

滿足高精度與高性能的設備需求,滾珠螺桿成為使 用最廣的傳

動元件之一。

在 CNC 的數控機械中,滾珠螺桿增加其定位精

度及延長其使用壽命。

在傳統的機械上,滾珠 螺桿也逐漸取代

愛克姆螺桿。

滾珠螺桿通常會搭配預壓力來消除機器運轉時的

背隙,但若滾珠螺桿安裝不當時就 無法展現其高精度與較長的

壽命。

此篇文章主要討論滾珠螺桿的問題與問題的預防,詳述

一些測定程序來幫助使 用者找出發生不正常背隙的原因。

滾珠螺桿發生問題的原因與預防

以下敘述三種滾珠螺桿發生問題的主因及其預防方法。

間隙太大

1. 無預壓或預壓不足

無預壓的滾珠螺桿垂直放置時,螺帽會因本身的重量而造成轉動而下滑;無預壓的螺桿會有相當的背隙存在,因此只能用於較小操作阻力的機器,但主要的顧慮是定位精度較不要求。

於不同的應用上決定正確的預壓量,並於出貨前調好預

壓;因此當您訂購滾珠螺桿前請確實詳述設備的操作情況。

2. 扭轉位移太大

(1) 材質選用不當。

(2) 熱處理不當、硬化層太薄、硬度分布不均或村質太軟鋼珠、螺帽、螺桿的標準硬度分別為

HRC 62~66、HRC 58~62、HRC 56~62。

(3) 不當的設計/細長比(Slender ratio) 太

大…等螺桿的細長比越小剛性越高,細

長比的界限必須在60以下,如果細長比太大螺桿會產生自重下垂。

如右圖所

示的滾珠螺桿只以單側支撐,此種較弱

剛性的設計應儘可能避免。

3. 軸承選用不當

通常滾珠螺桿必須搭配斜角軸承,尤其是以高壓力角設計的軸承為較佳的選擇;當滾珠螺桿承受軸向負載時,

一般的深溝滾珠軸承會產生一定量的軸向背隙,因此深溝滾珠軸承並不適用於此。

4. 軸承安裝不當

(1) 若軸承安裝於滾珠螺桿而兩者貼合不確實,在承受軸向負載的情況下會導致背

隙的產生,這種情形可能是由於螺桿肩部太長或太短所造成的。

(2) 軸承承靠面與鎖定螺帽V形牙軸心的垂直度不佳,或兩對應方向的鎖定螺帽面

平行度不佳,會導致軸承的傾斜;因此螺桿肩部的鎖定螺帽V形牙與軸承承靠

面必須同時加工,

才能確保垂直度,如果以研磨方式加工更好。

(3) 以兩個鎖定螺帽搭配彈簧墊圈來固定軸承,以防止運轉中鬆脫。

5. 螺帽座或軸承座剛性不足

6. 螺帽座或軸承座組裝不當

(1) 由於震動或未加固定銷使得元件鬆脫。

以實心鎖取代彈簧銷達到定位的目的。

(2) 因固定螺絲太長或螺帽座螺絲孔太淺使得螺帽固定螺絲無法鎖緊。

(3) 由於震動或缺少彈簧墊圈使得螺帽固定螺絲鬆脫。

7. 支撐座的表面平行度或平面度超公差

8. 馬達與滾珠螺桿結合不當

(1) 聯軸器結合不牢固或本身剛性不佳,會使螺桿與馬達間產生轉動差(relative

rotation)。

(2) 若不適合以齒輪驅動或驅動結構不是剛體,可用時規皮帶來驅動以防止產生滑

動。

(3) 鍵的鬆動,或是鍵、鍵槽、輪轂間的任何不當搭配,皆曾使這些元件間產生間

不順暢的作動

1. 軸承安裝不當

(1) 螺桿或螺帽珠槽表面粗糙。

(2) 鋼珠、螺桿或螺帽真圓度超出公差範圍。

(3) 螺桿或螺帽的導程誤差或節圓直徑超出公差範圍。

(4) 迴流管組裝不當。

(5) 鋼珠大小或硬度不均。

以上的問題不該在高品質的產品中發生才是。

2. 異物進入鋼珠軌道

(1) 包裝材料阻礙鋼珠軌道:出貨時以許多的材料及防鏽袋來包裝滾珠螺桿,如果

在包裝或排列的時候未依適當的程序來執行,異物或其它的物體可能會阻礙鋼

珠軌道,導致鋼珠的滑動而非正常滾動甚至卡死。

(2) 加工碎屑進入軌道:滾珠螺桿若未安裝刮刷器,加工碎屑或灰塵的堆積會阻礙

鋼珠軌道,造成順暢度不佳、精度降低及減少使用壽命。

3. 過行程

4. 迴流管損壞

5. 偏心

6. 螺帽與螺帽座結合不當

7. 搬運時造成滾珠螺桿的損壞

鋼珠碎裂

1. 鋼珠破裂

2. 迴流管凹陷或斷裂

3. 滾珠螺桿肩部斷裂

(1) 不當設計

螺桿肩部應避免銳角設計,以減少局部應力集中。

/ 圖15-1 說明部份螺桿肩

部適當的設計。

(2) 螺桿軸頸彎曲

軸承承靠面與鎖定螺帽V形牙軸心的垂直度不佳,或兩對應方向的鎖定螺帽面

平行度不佳,皆會導致螺桿肩部的彎曲或斷裂;因此在預定螺帽鎖緊的前後,

螺桿肩部偏擺量/ 圖15-2

不得超過0.01mm(0.004吋)。

(3) 徑向力或反覆應力(Fluctuating stress) 安裝螺桿時造成的偏心,會產生異常

的交變剪應力,並使滾珠螺桿提早損壞。

圖15-1 螺桿肩部設計

圖15-2 螺桿肩部偏擺

探查引起異常背隙的位置

下列的量測步驟:用來探查滾珠螺桿裝置中發生異常背隙的位置

(1) 將一標準規格的鋼珠固定在螺桿其中一端的中心孔中,轉動螺桿並以掛錶式量錶量

測此鋼珠在軸向的變動量/ 如圖15-3 (a) 若軸承、螺帽及螺帽座皆已徹底安裝固定,此一位變動量不得超過0.003mm (0.00012吋) 。

(2) 轉動螺桿並以掛錶式量錶量測軸承座與軸承座基座的變動量/ 如圄15-3 (b),

如有任何變動量,則表示其中有軸承固定不完全或安裝不夠徹底。

(3) 檢查床台與螺帽座的相對變動量/ 如圖15-3 (c)。

(4) 檢查螺帽座與螺帽法蘭的相對變動量/ 如圖15-3 (d) 。

當上述所有的檢查皆無問

題,但背隙問題仍存在,

請與昇翰科技(深圳)有限公司工程人員聯繫,可能必須提高螺桿的剛性或預壓力。

圖15-3 發生異常背隙的位置。