分解炉锥部结皮原因分析及解决措施

- 格式:pdf

- 大小:170.97 KB

- 文档页数:2

2006.No.1我公司2号熟料生产线采用NC-SST-I管道式分解炉,规格为Φ3.9m×24m,设计生产能力为1300t/d,2004年10月投产。

进入2005年后,分解炉锥部结皮十分严重,每次点火投料三四天后,分解炉出口压力就从-0.60kPa上升到-1.8kPa以上,系统风量和窑炉用风比例无法稳定,熟料产质量波动较大,窑内结球、结圈等工艺事故较多。

为了维持生产,在分解炉锥部增设捅灰孔,班班清理,仍多次出现大块结皮垮落,堵住分解炉下缩口,被迫停窑处理的事故。

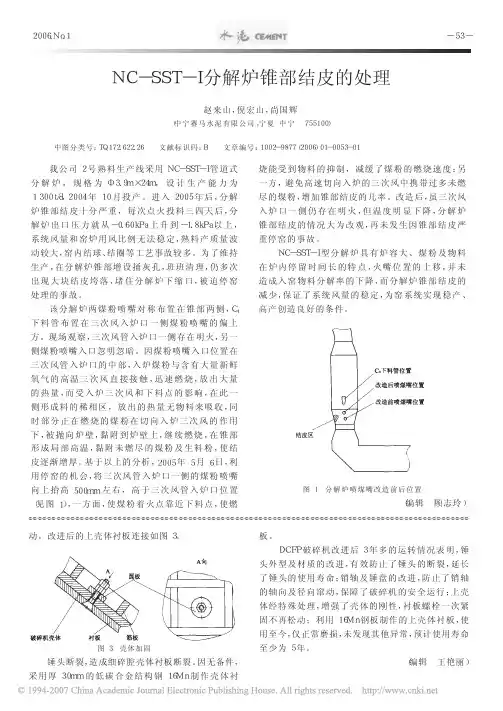

该分解炉两煤粉喷嘴对称布置在锥部两侧,C4下料管布置在三次风入炉口一侧煤粉喷嘴的偏上方。

现场观察,三次风管入炉口一侧存在明火,另一侧煤粉喷嘴入口忽明忽暗。

因煤粉喷嘴入口位置在三次风管入炉口的中部,入炉煤粉与含有大量新鲜氧气的高温三次风直接接触,迅速燃烧,放出大量的热量,而受入炉三次风和下料点的影响,在此一侧形成料的稀相区,放出的热量无物料来吸收,同时部分正在燃烧的煤粉在切向入炉三次风的作用下,被抛向炉壁,黏附到炉壁上,继续燃烧,在锥部形成局部高温,黏附未燃尽的煤粉及生料粉,使结皮逐渐增厚。

基于以上的分析,2005年5月6日,利用停窑的机会,将三次风管入炉口一侧的煤粉喷嘴向上抬高500mm左右,高于三次风管入炉口位置(见图1),一方面,使煤粉着火点靠近下料点,使燃烧能受到物料的抑制,减缓了煤粉的燃烧速度;另一方,避免高速切向入炉的三次风中携带过多未燃尽的煤粉,增加锥部结皮的几率。

改造后,虽三次风入炉口一侧仍存在明火,但温度明显下降,分解炉锥部结皮的情况大为改观,再未发生因锥部结皮严重停窑的事故。

NC-SST-I型分解炉具有炉容大、煤粉及物料在炉内停留时间长的特点,火嘴位置的上移,并未造成入窑物料分解率的下降,而分解炉锥部结皮的减少,保证了系统风量的稳定,为窑系统实现稳产、高产创造良好的条件。

图1分解炉喷煤嘴改造前后位置(编辑顾志玲)中图分类号:TQ172.622.26文献标识码:B文章编号:1002-9877(2006)01-0053-01NC-SST-I分解炉锥部结皮的处理赵来山,倪宏山,尚国辉(中宁赛马水泥有限公司,宁夏中宁755100)动。

分解炉结皮原因的分析及处理我公司分解炉于2004年8月20日至9月底期间,结皮严重并且掉结皮堵三次风管多次,造成窑热工制度不稳、投料低、能耗高,甚至造成停窑事故的发生,严重影响生产。

现将前一阶段出现的分解炉结皮问题作一简要分析,供同行参考。

1 、炉型及工艺特性:我公司分解炉的炉型属于史密斯公司的SLC-S型,根据SLC型分解炉的流场分布来看,其基本上属于喷射流,并且喷射流的基本特征:轴向风速大,切向和径向风速很小,并且随着与炉体中心线距离的增大,轴向风速逐步降低,特别分解炉下锥体部位,在锥体边缘位置轴向风速锐减。

由于轴向风速的变化,在炉体内部形成紊乱的流场结构并存在立涡,一方面也造成物料分布产生区域性不均匀(立涡区),同样也造成燃料在喷射燃烧的同时形成涡旋。

2 、结皮及分解炉检查情况:2004年8月20日至9月底期间,分解炉频繁出现结皮并脱落,多次检查均发现分解炉下锥体部位周围结皮,严重时撒料箱位置的结皮已和扬料板持平,喷煤管两侧结皮厚达30~50cm。

根据塌落的结皮及入炉检查,结皮外观属多孔状熔渣,其间夹裹松散粉状料粉形成大块,在炉内检查时发现结皮松散、易脱落。

3 、结皮原因分析:根据结皮与物料成分分析情况表明,结皮主要是由煤灰渣溶解其他物料而形成的大块。

我厂分解炉下锥体结皮的分布情况及结皮形成时各物料成分、理化性能情况表明,我厂结皮及其形成具以下特征:3.1结皮产生主要由煤灰渣溶解其他物料而形成的大块。

3.2 结皮产生时分解炉锥体部位物料分布较为均匀,但喷煤管处偏厚一些,且结皮速较快。

3.3 结皮产生期间燃煤的焦渣特性值均在5以上,且入窑煤灰分均在38~43%,发热量小于5000千卡/千克.煤。

3.4 分解炉出口负压升高500~600Pa,出口温度由850~890ºC升高到950~1000ºC;分解炉锥部温度由于结皮包裹而下降,锥部压力下降。

根据以上特征各种物料分析表(1~4)及分解炉运行现象,可以充分说明我厂分解炉锥体部位结皮的原因如下:我厂的燃煤灰分较高,发热量较低,挥发分较正常,煤在分解炉内燃烧属辉焰燃烧,从外观观察火焰浊红。

预分解窑结皮的原因和机理结皮是指生料粉与窑气中有害组分所形成的粘附在窑尾系统内壁的层状物。

预分解窑最易发生结皮的部位是窑尾烟室、下料斜坡、窑尾缩口、最低两级筒的下料管、分解炉内等处。

结皮使通风通道的有效截面积减小,阻力相应增大,影响系统通风,使主排风机拉风加大。

结皮增厚或塌落时,还容易发生堵塞。

1.结皮机理?结皮的原因,是湿液薄膜表面张力作用下的熔融粘结,作用在表面上的吸力造成的表面粘结及纤维状或网状物质的交织作用造成的粘结。

由于窑气中的碱、氯、硫等有害组分在窑尾及预热器和分解炉中冷凝时,会使最低共熔温度降低,因此窑气中的碱、氯、硫等凝聚时,会以熔态的形式沉降下来,并与入窑物料和窑内粉尘一起构成粘聚性物质,而这种在生料颗粒上形成的液相物质薄膜,会阻碍生料颗粒的流动,从而造成结皮甚至堵塞。

引起预分解窑结皮的因素如下:?1)系统中有害组分(碱、氯、硫等)的循环富集。

这是形成结皮的重要条件。

从原燃料中引入系统的碱、氯、硫等有害组分,在生料通过窑的高温带时会挥发出现,并随着窑气向窑尾运动。

挥发出来的有害组分到达窑尾温度较低的区域时,便会以熔态的形式冷凝下来,使生料在煅烧过程中液相开始出现的温度降低而有利于结皮的形成。

窑内的这种有害组分是导致结皮中间相形成的重要因素。

?2)局部温度过高,这是形成结皮的关键因素。

系统中如果产生局部高温,一方面促进生料和燃料中有害组分的挥发及冷凝循环;另一方面也可能使液相出现,把生料粘附在衬料的内壁而形成结皮。

局部温度过高,这是形成结皮的关键因素。

产生局部高温的原因,至少有如下几个:?①煤粉的不完全燃烧。

窑头或分解炉中的煤粉由于多种原因燃烧不完全时,就可能到窑尾或低级旋风筒中去燃烧,从而产生局部高温。

②喂料量不稳时,很容易打乱预热器、分解炉和窑的正常工作。

由于操作具有滞后的特点,有时跟不上喂料的变化,加减煤不及时,甚至出现短期断料也不能及时减煤,因此很容易因料小出现系统温度偏高,而造成结皮。

TSD分解炉预燃炉结皮原因及预防我公司燃无烟煤的5000 t/d熟料生产线采用双系列五级旋风预热器及双喷腾型TSD分解炉(带两个预燃炉)的窑外分解系统。

生产线于2005年6月点火投产以来,分解炉预燃炉内多次结皮,曾因结皮太多被迫停窑处理,严重影响正常生产。

本文就TSD分解炉的预燃炉结皮的原因和预防措施进行论述,愿与同类型厂家技术人员共同探讨。

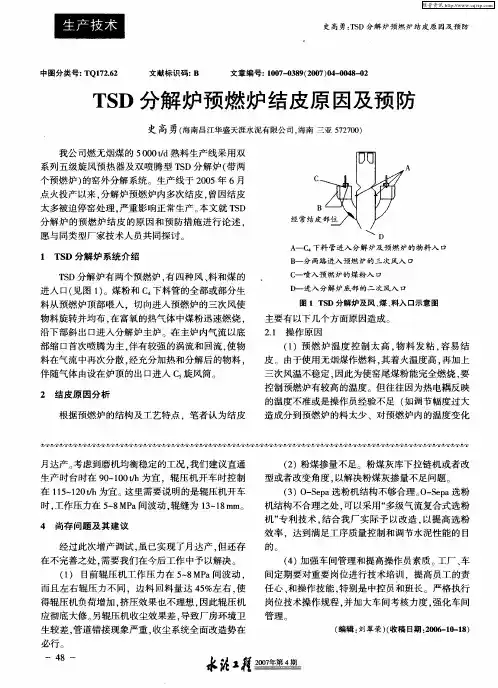

1 TSD分解炉系统介绍TSD分解炉有两个预燃炉,有四种风、料和煤的进入口(见图1)。

煤粉和C4下料管的全部或部分生料从预燃炉顶部喂入,切向进入预燃炉的三次风使物料旋转并均布,在富氧的热气体中煤粉迅速燃烧,沿下部斜出口进入分解炉主炉。

在主炉内气流以底部缩口首次喷腾为主.伴有较强的涡流和回流.使物料在气流中再次分散,经充分加热和分解后的物料,伴随气体由设在炉顶的出口进入C5旋风筒。

图1 TSD分解炉及风、煤、料入口示意图2 结皮原因分析根据预燃炉的结构及工艺特点,笔者认为结皮主要有以下几个方面原因造成。

2.1 操作原因(1)预燃炉温度控制太高,物料发粘,容易结皮。

由于使用无烟煤作燃料,其着火温度高,再加上三次风温不稳定,因此为使窑尾煤粉能完全燃烧,要控制预燃炉有较高的温度。

但往往因为热电耦反映的温度不准或是操作员经验不足(如调节幅度过大造成分到预燃炉的料太少、对预燃炉内的温度变化预知不敏感)等原因,使预燃炉温度过高而导致物料提前出现液相而造成结皮(结皮部位见图1)。

(2)入预燃炉三次风量不足。

预燃炉是蜗壳旋流进风,三次风从切向进入,形成高速旋转气流逐渐向下推进物料。

如果风量小,则风速低,形不成旋流,或是旋流速度低而中途短路,那预燃炉就差不多是沉降室,容易在边壁、拐角积料甚至结皮。

我们在预燃炉中部检查孔处就经常能发现疏松结皮,而且有10 cm左右厚,应该就是风量不足造成的。

如果旋流风速很大,风是贴着边壁走的,足可以“飞砂走石”,不会在中部直筒部分形成结皮。

影响三次风量的因素除三次风门开度外,还有就是三次风管内的积灰量,积灰太多阻力变大,通风量就会减小。

预热器和分解炉结皮的分析及处理2010.No.12我公司2500t/d 生产线于2008年8月24日点火试生产。

采用喷、旋结合的CDC 分解炉,炉内采用2个皮拉德多通道型燃烧器。

投产后,预热器、分解炉及炉缩口结皮严重,使系统通风量减小,造成窑内产生还原气氛和煤粉不完全燃烧现象。

采取常规措施后,没有解决问题。

从投产到2009年5月底,共有23次分解炉严重结皮导致被迫停窑处理的事故,最长的一次清理用了3天,最短的也有1天,窑运转率极低,最长运转周期在半个月左右,严重影响了熟料产质量,熟料fCaO 含量的平均值在2.0%左右,3d 抗压强度仅23~25MPa 。

针对上述情况,我公司于2009年5月底进行了一系列的调整和技改。

1原因分析及处理措施1.1分解炉设计问题分解炉设计时两个燃烧器在下锥体呈对称布置,与撒料盒垂直,与水平方向呈30°夹角向下插入分解炉,燃烧器头部伸出浇注料400mm ,三次风与分解炉圆周切线呈20°夹角进入分解炉,如图1a 所示。

预热器和分解炉结皮的分析及处理陈德谦,周振山(攀枝花钢城集团瑞丰水泥有限公司,四川攀枝花617016)中图分类号:TQ172.622.26文献标识码:B文章编号:1002-9877(2010)12-0030-02图1分解炉技改示意在试生产阶段,分解炉下锥体结皮严重,经取样分析,结皮物结构致密,明显为高温熔融结皮,有时还夹杂有生料粉。

这种现象表明分解炉内风料混合不均匀,物料有局部沉淀现象,结皮料化学分析见表1,其硫碱比在0.7~0.8之间,在一个恰当的范围内,说明原料硫碱比不是导致结皮的主要原因。

表1结皮料化学分析及硫碱比30--2010.No.12时间熟料标准煤耗/(kg/t)熟料电耗/(kWh/t )技改前(2009年1~5月加权平均值)150.77102.12技改后(2009年6~12月加权平均值)137.0293.30经综合分析认为,结皮的主要原因是分解炉设计不当,主要表现在以下三方面:1)燃烧器布置不当燃烧器位置过于靠下,距离C 4下料口太远,燃烧产生的高温气体不能迅速与物料混合,产生局部高温,导致结皮。

分解炉频繁结皮原因分析及处理-中国水泥技术网2009-5-23 作者: 瞿学坤刘飞姚公放,义煤集团水泥公司,河南渑池472411我公司5000t/d生产线于2006年6月26日投料试生产,其中分解炉采用喷—旋结合形成复合流场的炉型。

投产后,分解炉频繁结皮严重影响生产。

1 结皮情况每次结皮均在分解炉的4根三风道燃烧器周围并向分解炉锥体延伸,向上可到分解炉直段都有结皮,严重影响窑风入炉,造成分解炉燃烧器出口堵塞,分解炉多处发生过红炉,甚至造成窑系统无法运行而停产。

由于分解炉结皮严重造成停窑清理6次,每次清理费时费力,安全性极差,最长的一次清理用了5d。

窑运转率极低,最长的运转1个半月左右,最短的只有10d。

2原因分析该生产线最初设计使用长焰煤和贫瘦煤搭配的燃料,分解炉锥体上对称分布着4根法国皮拉德公司产的三风道燃烧器,用来强化煤粉在分解炉内的燃烧。

正式生产时考虑整个系统的适应能力,生产用原煤是陕西神木产优质烟煤,挥发分在25%~30%,与最初设计差别较大。

因燃烧器与下料点位置相距较远,煤粉燃烧放出的热能不能迅速被物料吸收,在炉锥体较小的空间形成局部高温造成结皮,甚至红炉;其次就是系统处于试生产,各种设备、电气故障多,开停窑次数较多,加上中控操作水平不熟练,导致分解炉温度波动大产生结皮。

3第一次改造及预防措施3.1 改造方案1)取消4号燃烧器(即三次风入炉口右侧第一根),改为3根燃烧器供煤;3根燃烧器位置均向上提高1m;旋转角度由原来的20°改为0°;水平夹角由原来的30°改为10°;3根燃烧器与分解炉的中心的定位角度不变;燃烧器头部伸出炉浇注料表面300mm(改造示意见图1)。

图1 分解炉改造示意2)C4下料管撒料盒位置不变,用浇注料在撒料盒板体上浇注一个斜坡,即改现有板体与水平夹角15°为30°。

3.2 预防措施1)关小三次风,加强分解炉的喷腾效应。

分解炉缩口结皮的原因分析解决措施0 前言河南新乡平原同力水泥有限责任公司(以下简称“我公司”)第一条5000t/d水泥熟料生产线于2005年4月上旬建成投产运行。

2006年4月该生产线分解炉缩口结皮严重,使系统通风量减小,造成窑内产生还原气氛和煤粉不完全。

采用加大拉风后,则增大了高温风机的电耗,且把烧成带向窑尾移动,导致熟料提前成球而结粒偏大,黄心料、欠烧料较多。

据统计,此时熟料叫w(f-CaO)值平均在2.0%左右,28 d强度约降低5 MPa,严重影响了熟料产质量。

采取相应措施后,分解炉缩口结皮很少,熟料产量大幅度提高、质量明显好转。

1 分解炉缩口结皮原因分析1.1煤质的影响我公司原煤采用低挥发分无烟煤(煤的工业分析见表1)。

原煤的供应商较多(少时有3家,最多时有7~8家)。

为了降低成本,允许供应商在满足我公司原煤各项质量指标要求的前提条件下对原煤进行搭配调整。

但在经济利益的驱动下,有的供应商会掺加一些价格低廉的高硫煤。

虽然进厂混合煤全硫含量(质量分数)控制都小于1.5%,但混合煤可能是由含硫量差别不大的三种煤组成,也可能是由低含硫量煤 [w(Sbad)=0.3%~0.5%]与高含硫量煤[w(Sbad) =3.5%~4.0%]与其他煤按比例混合而成,这在煤的工业分析中是难以分析清楚的。

若是后者且均化措施又不到位,那高硫煤时,在无旁路放风的情况下,在硫和碱反应达到平衡后还有过剩,过剩的硫会在分解炉缩口形成致密的结皮。

表1 煤粉工业分析Mad/% Vad/% Aad/% Sbad/% Qnet,ad/(kJ�6�1kg-1)1.38 10.57 30.71 1.91 23452.68另外,煤粉细度偏粗也是造成分解炉缩口结皮的原因之一。

因对正常运行中的回转窑来说,在温度和系统通风量基本稳定的情况下,煤粉的速度与煤粉的挥发分、灰分、水分含量和细度有关。

在选定矿点原煤后,煤粉的挥发分、灰分和水分含量基本固定,则煤粉细度成为满足特定工艺的关键参数。

分解炉缩口结皮的原因分析及解决措施(作者:江超,郝延辰,朱建妨本信息发布于2009年05月21日,共有2143人浏览) [字体:大中小]2 采取的措施2.1 稳定煤质首先,根据原煤的煤质、价格及供应商的信誉等因素确定2~3家作为长期稳定的供应商;其次,加强原煤的进厂质量检验,避免或减少使用高硫煤(如必须使用高硫煤,则应加强原煤预均化和均化工作);第三,降低煤粉筛余控制指标,由5.0%降低到3.0%,并在生产中严格控制,以提高煤粉的燃尽率。

2.2 合理用风在喂料量不变的情况下,三次风闸板开度加大,能增加分解炉燃烧空气量,降低了系统阻力;同时相应增加分解炉用煤量,有利于尾煤的充分燃烧,提高了入窑生料CaCO3分解率。

正常生产情况下,我公司三次风闸板开度一般控制在55%~65%。

当三次风闸板烧坏后,运转期内,为了完成当月的生产任务,可以采用向三次风管内扔耐火砖的办法,以改变窑炉的风量分配;系统检修时,则应及时对烧坏的三次风闸板进行更换处理。

2.3 保持合适的窑、炉用煤比例窑头用煤量的大小主要是依据入窑生料的喂料量和CaCO3分解率、生料易烧性、熟料f-CaO和升重、窑速及窑皮等因素来确定的。

分解炉用煤量主要是根据入窑生料分解率、生料易烧性、分解炉出口气体温度来调节的。

如果风量分配合理、入炉煤粉燃烧充分,但分解炉出口气体温度偏低,入窑生料分解率低,C5出口气体温度低,这说明分解炉用煤量过少,应增加。

如果预分解系统温度偏高,热耗增加,甚至出现分解炉内煤粉燃尽率低,煤粉到C5内继续燃烧,导致预分解系统产生结皮或堵塞,这说明分解炉用煤量过多,应降煤。

操作中,窑炉用煤比例取决于入窑生料分解率、生料易烧性、窑速及燃料的特性等。

一般情况下,窑头用煤控制在40%~45%、分解炉用煤控制在60%~55%时比较合适。

杜绝出现窑炉用煤比例倒置现象,应注意。

2.4 扩大分解炉主炉下缩口预分解窑窑尾气体成分表征了窑内燃料的燃烧状况及窑内的通风情况。

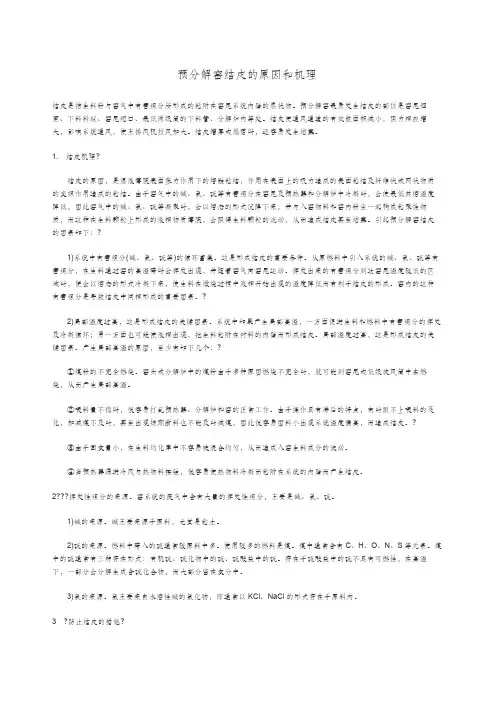

分解炉锥部结皮的原因与处理1 存在的问题我公司2 500 t/d熟料生产线,自xxxx年投产以来,分解炉锥部一直因结皮严重影响烧成系统的正常运转,大块结皮经常垮塌堵住分解炉缩口,严重时窑根本无法运行需停窑开孔清理。

据生产报表的统计,平均每年因结皮而造成的短时间止料养火处理多达21次,需停窑较长时间处理的达2次。

2 原因分析(1)我公司锥部结皮最严重的部位主要集中体现在三次风进口与C4筒下料管这一区域(见图1),因该区域恰好是三次风进入的位置,此处的气流中氧含量较高,是富氧区,分解炉的一只喷煤管喷嘴刚好位于富氧区,使得该区域煤粉燃烧速度过快,形成局部高温致使物料粘料结皮。

(2)三次风进入分解炉后形成切向气流,并在进分解炉接口部位又形成一个涡流,造成部分煤粉贴近浇注料燃烧。

(3)燃烧器的位置在C4筒撒料台与三次风口的中下部位,由于旋流与上升气流的影响致使物料和煤粉在上升过程中有部分被粘挡在撒料台的突出部位。

(4) C5筒下料管与烟室斜坡存在700 mm高的落差(见图2),从C5筒进入窑内的生料粉极易被窑内进入窑尾烟室的上升高温气流扬起,增加了气流中的粉尘浓度,加上硫、碱等有害成分的作用,导致缩口与锥部的结皮加剧。

3 改进措施(1)为了避开煤粉在三次风富氧区域和切向气流影响的部位燃烧,变动喷煤管的位置,把原先两根呈180°摆放的喷煤管,改为呈90°摆放(见图1),向撒料台喷煤。

(2)降低C5筒下料管使下料点与烟室斜坡保持在同一平面,从而减少物料与气流反向运动而带起的二次扬尘,降低入分解炉气体的粉尘浓度(见图2)。

4 改造效果从、技术改造后运行至今,锥部未出现结皮现象,停窑后检查也未发现有结皮。

改造后运行一年,也未发生一起因分解炉结皮而导致的工艺事故。

窑运行稳定,工人的劳动强度、工作环境也得到了较大幅度的改善。

预分解窑系统结皮的主要因素及预防措施摘要随着近年来的不断演变,水泥生产方法已经进入了新型干法水泥生产线占主导地位的时代。

结皮是悬浮预热器窑在生产操作过程中必须注意和防止的重要问题,必须给予足够的重视。

一旦结皮就会引起整个窑系统热工制度紊乱,物料不畅通,甚至堵塞,从而使生产不能顺利的进行。

本论文分析了结皮的特性、化学成分及形成结皮的原因和针对形成结皮的因素的解决措施。

严格控制原燃料的有害成分可适当的避免结皮的出现,以及严格分析煤的质和控制煤的量,加强对窑尾系统的密封,优化回转窑操作。

最后对新型干法水泥的技术革新以及设备改造,还有再利用劣质燃料时对设备进行合适的选择的论述。

可以使预分解窑系统的结皮得到很好的治理。

关键词:预分解窑,结皮,原燃料,硫、碱、氯循环THE MAIN FACTORS CRUST AND PREVENTION OF KILNSYSTEMABSTRACTWith the constant evolution in recent years, cement production methods have entered the new dry cement production line dominated era. Crust is the suspension preheated kiln operation in the production process must pay attention to and prevention of important issues must be given adequate attention. Once the crust can cause the entire kiln system thermal system disorders, materials are not smooth, and even blocked, so that production can not proceed smoothly. This paper analyzes the characteristics of the skin closure, chemical composition and the reasons for the formation of crusts and crust formation factors for the solutions. Strict control of the original Fuel may be appropriate to avoid harmful ingredients Crust occur, and rigorous analysis of the coal the amount of coal quality and control, strengthen the kiln sealing systems, optimizing kiln operation. Finally, technology innovation and new dry cement equipment modification, and reuse of low-grade fuel suitable choice of equipment exposition. Making the kiln system of governance crust well.KEY WORDS: kiln,crust,raw fuel,sulfur、alkali、chlorine cycle目录前言 (1)第1章结皮的特征、组成 (2)1.1 常见结皮区域分布特点 (2)1.1.1 结皮频繁区 (2)1.1.2 结皮较少的区域 (3)1.2 结皮料的化学组成 (3)1.3 结皮的特征 (4)第2章结皮形成的因素 (6)2.1 预分解系统中挥发性组分的循环富集 (6)2.1.1 碱的循环富集 (9)2.1.2 硫的循环与富集 (10)2.1.3 氯的循环与富集 (11)2.2 局部温度过高 (11)2.3 操作不当 (13)第3章防止结皮的措施 (14)3.1 控制原材料质量、减少有害成分 (14)3.1.1 硫碱比的含量控制 (14)3.1.2 氯含量的控制 (15)3.2 避免局部高温 (16)3.2.1 用煤量的控制 (16)3.2.2 窑内通风量的控制 (16)3.2.3 稳定喂料量 (16)3.3 操作及设备方面 (16)第4章技术的革新及改造防结皮 (18)4.1 分解炉用煤的高比控制 (18)4.2 旁路放风 (19)4.3 无烟煤 (20)4.3.1 燃烧器的选择 (20)4.3.2 预热预分解系统 (21)结论 (23)谢辞 (24)参考文献 (25)外文资料翻译 (27)前言近年来,新型干法水泥生产线在水泥行业中所占的比例越来越大,成为我国水泥工业的主要生产工艺形式。