CNC加工中心-精加工切削参数计算表

- 格式:doc

- 大小:21.50 KB

- 文档页数:3

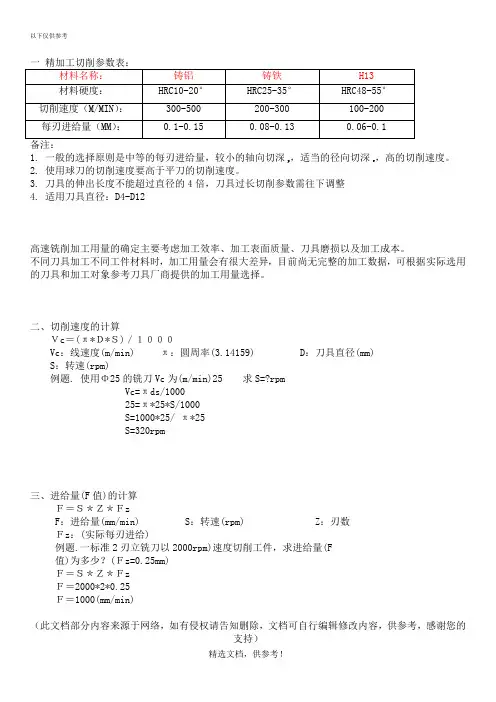

以下仅供参考

1.一般的选择原则是中等的每刃进给量,较小的轴向切深

p ,适当的径向切深

e

,高的切削速度。

2.使用球刀的切削速度要高于平刀的切削速度。

3.刀具的伸出长度不能超过直径的4倍,刀具过长切削参数需往下调整

4.适用刀具直径:D4-D12

高速铣削加工用量的确定主要考虑加工效率、加工表面质量、刀具磨损以及加工成本。

不同刀具加工不同工件材料时,加工用量会有很大差异,目前尚无完整的加工数据,可根据实际选用的刀具和加工对象参考刀具厂商提供的加工用量选择。

二、切削速度的计算

Vc=(π*D*S)/1000

Vc:线速度(m/min) π:圆周率(3.14159) D:刀具直径(mm)

S:转速(rpm)

例题. 使用Φ25的铣刀Vc为(m/min)25 求S=?rpm

Vc=πds/1000

25=π*25*S/1000

S=1000*25/ π*25

S=320rpm

三、进给量(F值)的计算

F=S*Z*Fz

F:进给量(mm/min) S:转速(rpm) Z:刃数

Fz:(实际每刃进给)

例题.一标准2刃立铣刀以2000rpm)速度切削工件,求进给量(F

值)为多少?(Fz=0.25mm)

F=S*Z*Fz

F=2000*2*0.25

F=1000(mm/min)

(此文档部分内容来源于网络,如有侵权请告知删除,文档可自行编辑修改内容,供参考,感谢您的

支持)。

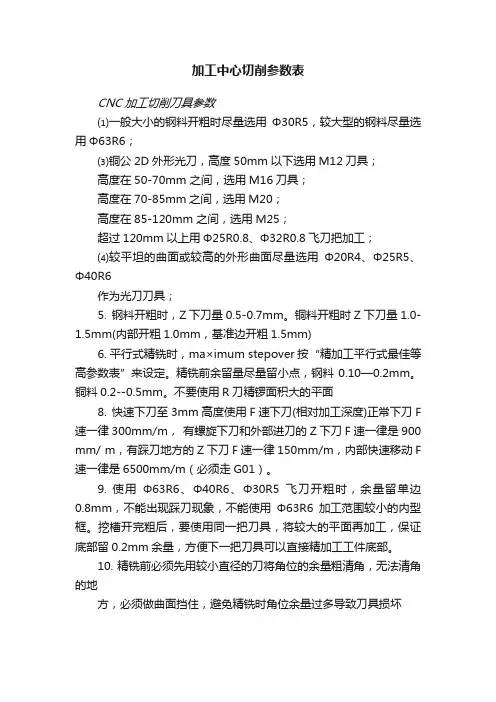

加工中心切削参数表CNC加工切削刀具参数⑴一般大小的钢料开粗时尽量选用Φ30R5,较大型的钢料尽量选用Φ63R6;⑶铜公2D外形光刀,高度50mm以下选用M12刀具;高度在50-70mm 之间,选用M16刀具;高度在70-85mm之间,选用M20;高度在85-120mm 之间,选用M25;超过120mm以上用Φ25R0.8、Φ32R0.8飞刀把加工;⑷较平坦的曲面或较高的外形曲面尽量选用Φ20R4、Φ25R5、Φ40R6作为光刀刀具;5. 钢料开粗时,Z下刀量0.5-0.7mm。

铜料开粗时Z下刀量1.0-1.5mm(内部开粗1.0mm,基准边开粗1.5mm)6. 平行式精铣时,ma×imum stepover按“精加工平行式最佳等高参数表”来设定。

精铣前余留量尽量留小点,钢料0.10—0.2mm。

铜料0.2--0.5mm。

不要使用R刀精锣面积大的平面8. 快速下刀至3mm高度使用F速下刀(相对加工深度)正常下刀F 速一律300mm/m,有螺旋下刀和外部进刀的Z下刀F速一律是900 mm/ m,有踩刀地方的Z下刀F速一律150mm/m,内部快速移动F 速一律是6500mm/m(必须走G01)。

9. 使用Φ63R6、Φ40R6、Φ30R5飞刀开粗时,余量留单边0.8mm,不能出现踩刀现象,不能使用Φ63R6加工范围较小的内型框。

挖槽开完粗后,要使用同一把刀具,将较大的平面再加工,保证底部留0.2mm余量,方便下一把刀具可以直接精加工工件底部。

10. 精铣前必须先用较小直径的刀将角位的余量粗清角,无法清角的地方,必须做曲面挡住,避免精铣时角位余量过多导致刀具损坏2、在二次开组选用参考刀具易造成过切或撞刀" R; _, b2 g q0 ^& f解决方法﹕在选用参考刀具时我们应当设置参考的刀具S" w+ N: m$ h) g! 比实际上一把刀具的直径大2~~3MM 牛鼻刀9 @( k* |/ z# q0 L/ S的话也要比之前的R角设置大点。

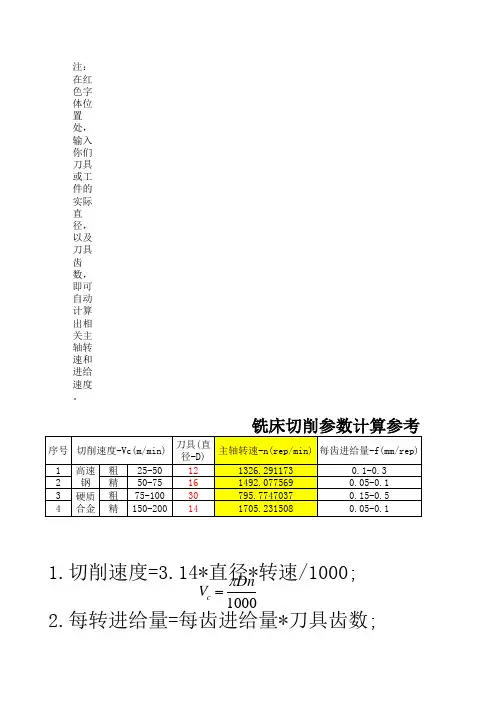

注:在红色字体位置处,输入你们刀具或工件的实际直径,以及刀具齿数,即可自动计算出相关主轴转速和进给速度。

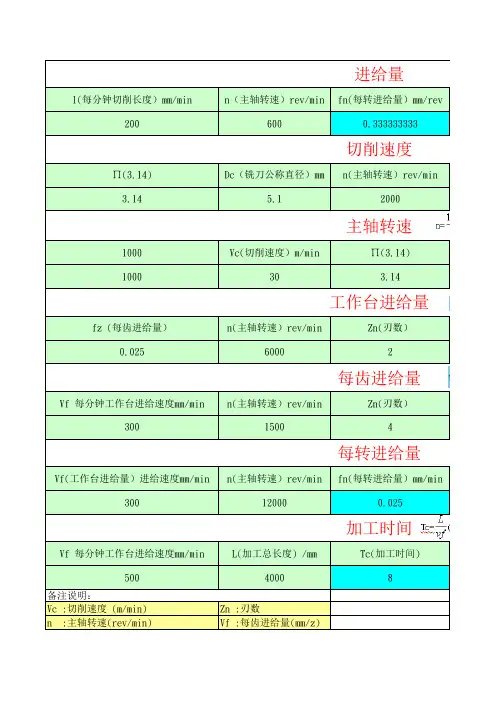

1.切削速度=3.14*直径*转速/1000;

2.每转进给量=每齿进给量*刀具齿数;

3.每分钏进给量=主轴转速*每转进给量

1000

Dn

V c π=

f

Z f *=

切削速度背吃刀量

每转进

给量

主轴转速

((((

))))

外圆

粗加

工

4010.240318.4713376外圆

精加

工

200.150.0841155.351872切槽

加工

200.0830212.3142251外圆

粗加

工

100 1.50.235909.9181074外圆

精加

工

1300.40.0550828.0254777切槽

加工

1000.0845707.7140835

外圆

粗加

工

150 1.50.2351364.877161外圆

精加

工

1500.40.05401194.267516

切槽加工1000.0845707.7140835

2.每转进给量=每齿进给量*刀具齿数;

3.每分钏进给量=主轴转速*每转进给量

车床切削参数计算参考

刀具材料高速钢

硬质合金钢加工

类型

工件直径

z

f

Z

n

nf

F*

*

=

=

z

f

Z

f*

=

;量

;量。

備註:

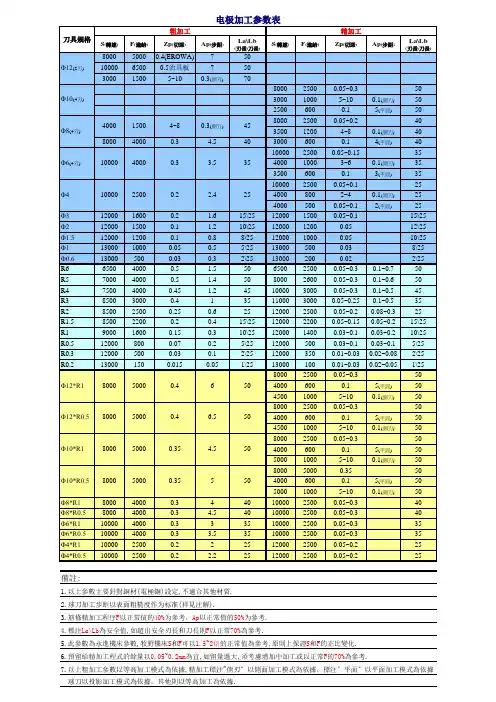

1.以上參數主要針對銅材(電極銅)設定,不適合其他材質.

2.球刀加工步距以表面粗糙度作为标准(祥見注解).

3.筋條精加工程序F以正常值的40%为參考,Ap以正常值的50%为參考.

4.標注La\Lb為安全值,如超出安全刃長和刀長則F以正常70%為參考.

5.此參數為永進機床參數,牧野機床S和F可以1.5~2倍的正常值為參考,原則上保證S和F的正比變化.

6.預留給精加工程式的餘量以0.05~0.2mm為宜,如留量過大,須考慮增加中加工或以正常F的70%為參考.

7.以上粗加工參數以等高加工模式為依據,精加工標注"側刃〞以側面加工模式為依據,標注〞平面〞以平面加工模式為依據 球刀以投影加工模式為依據,其他則以等高加工為依據.。

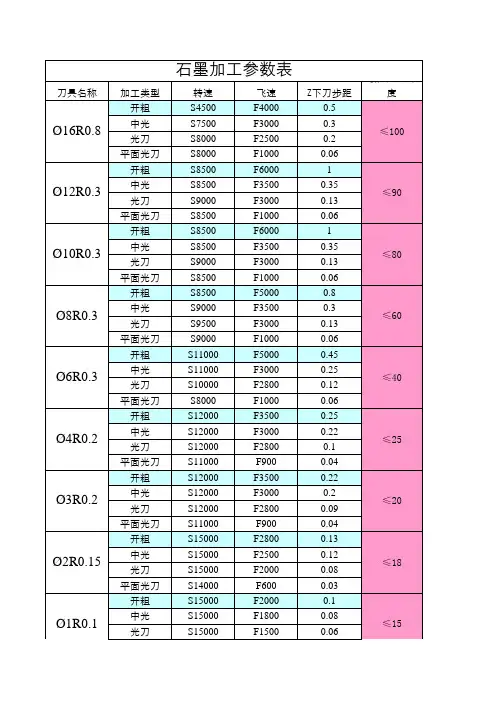

表一序号刀具大小加工材料步进量/Z 下刀量转速进给参考加工深度备注1Ф63R6钢料≤10°0.32mm S1500F1800298mm 2Ф40R6铜料/钢料≤10°0.3mm S2800F1800180mm 平行式步进量0.36mm3Ф32R0.8铜料/钢料≤8°0.25mm S3400F1700220mm 4Ф25R0.8铜料/钢料≤8°0.25mm S3400F1500150mm 5Ф25R5铜料/钢料≤10°0.25mm S3400F1500120mm 平行式步进量0.33mm 6Ф20R4铜料/钢料≤10°0.25mm S3500F1500100mm 平行式步进量0.33mm7Ф20R0.8铜料/钢料≤8°0.25mm S3500F1500100mm 8Ф20R0.5铜料/钢料≤8°0.25mm S3500F1500100mm 9Ф16R0.8铜料/钢料≤8°0.25mm S3500F150085mm 10Ф16R2铜料/钢料≤8°0.28mm S3500F1300100mm 11Ф12R1.0铜料/钢料≤5°0.28mm S4000F140060mm 12Ф10R1.0铜料/钢料≤5°0.28mm S4000F140050mm 13Ф10R0.5铜料/钢料≤5°0.24mm S4000F140050mm 14Ф8R1.0铜料/钢料≤5°0.28mm S4000F135045mm 15Ф8R0.5铜料/钢料≤5°0.24mm S4000F135045mm 16Ф6R1铜料/钢料≤5°0.28mm S4500F130035mm 17Ф6R0.5铜料/钢料≤5°0.24mm S4500F130035mm 18Ф12铜料/钢料≤1°0.35mm ﹥1°≤3°0.2mm S3500F140050mm 19Ф10铜料/钢料≤1°0.35mm ﹥1°≤3°0.2mm S4000F140046mm 20Ф8铜料/钢料≤1°0.35mm ﹥1°≤3°0.2mm S4000F135040mm 21Ф6铜料/钢料≤1°0.35mm ﹥1°≤3°0.20mm S4500F130030mm 22Ф4铜料/钢料≤1°0.35mm ﹥1°≤3°0.20mm S5500F110028mm23Ф3铜料/钢料≤1°0.35mm ﹥1°≤3°0.20mm S6500F1000伸出20mm ,直身16mm 刀柄Ф424Ф2.5铜料/钢料﹥1°≤3°0.18mm S6500F900伸出20mm ,直身16mm刀柄Ф425Ф2铜料/钢料﹥1°≤3°0.18mm S6500F700伸出20mm ,直身12mm刀柄Ф426Ф1.5铜料/钢料﹥1°≤3°0.15mm S6500F500伸出20mm ,直身10mm 刀柄Ф427Ф1铜料/钢料﹥1°≤3°0.10mmS6500F350伸出20mm ,直身8mm刀柄Ф4精加工参数表一.曲面等高外形(牛鼻刀、端铣刀)精加工参数表表二序号刀具大小加工材料步进量/Z 下刀量转速进给1R10铜料/钢料0.20mm S3000F16002R8铜料/钢料0.18mm S3500F15003R6铜料/钢料0.17mm S4000F14504R5铜料/钢料0.16mm S4000F14505R4铜料/钢料0.15mm S4600F13506R3铜料/钢料0.13mm S5000F13007R2铜料/钢料0.11mm S5500F11008R1.5铜料/钢料0.09mm S6000F10009R1铜料/钢料0.08mm S6500F70010R0.75铜料/钢料0.07mm S6500F65011R0.5铜料/钢料0.05mmS6500F350备注:②粗公的步进量在以上基础加0.03mm ;③以上R 刀用“等高外形”加工曲面时,Z 深度(步进量)在以上基础上加0.05mm ;序号刀具大小加工材料转速进给参考加工深度1Ф25铜料S450F250125mm 2Ф20(白钢)铜料S650F350100mm 3Ф20(合金)铜料S2500F85085mm 4Ф16(白钢)铜料S850F40075mm 5Ф16(合金)铜料S2800F80065mm 6Ф12铜料S2400F75050mm 7Ф10铜料S2800F75046mm 8Ф8铜料S3000F75040mm 9Ф6铜料S3200F70035mm 10Ф25R0.8钢料S1800F700150mm 11Ф20R0.8钢料S2000F700100mm 12Ф16R0.8钢料S2200F70085mm①以上参数是相对普通机床对钢料和铜公幼公的加工,高速机的步进量按以上参数,转速、进给以2号机、伸出20mm ,直身10mm 伸出20mm ,直身8mm3号机刀库表为准;④曲面光刀时尽量用“最佳等高”方式加工。

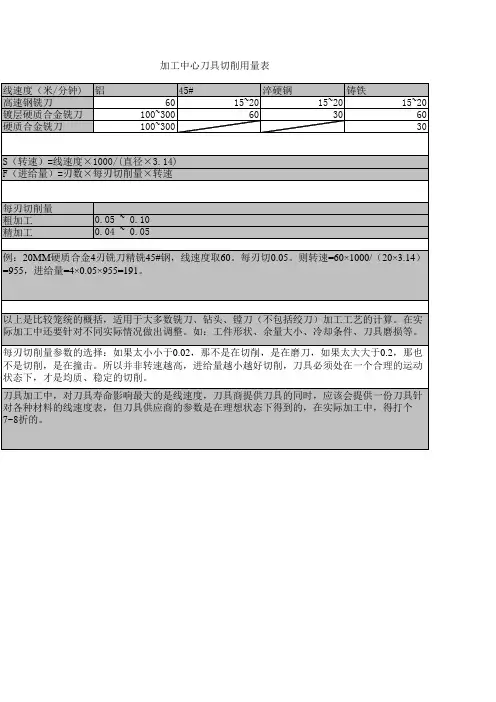

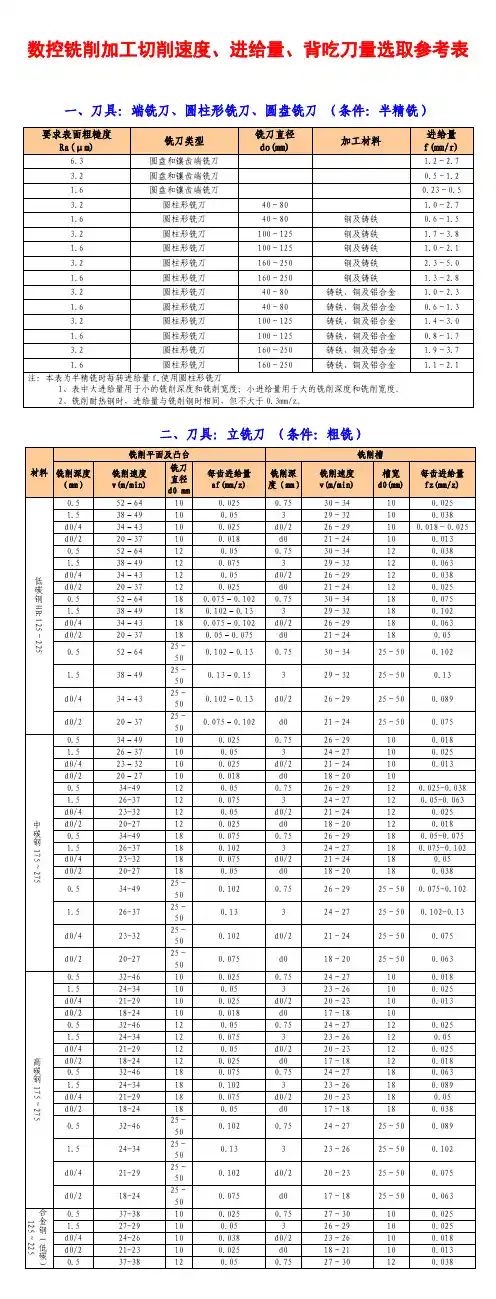

附2:切削用量表:

1.铣削速度V :指铣刀旋转时的圆周线速度,单位为m /min 。

计算公式:v=1000

n

d π

式中:d------铣刀直径,mm

n------主轴(铣刀);转速,r /

mm

从上式可得到:主轴(铣刀);转速 n=

d

v

1000 π 铣削速度v 推荐值

2.进给量F: 在铣削过程中,工件相对铣刀的移动速度称为进给量。

有三种表示方法:

1) 每齿进给量a f :mm/z 2) 每转进给量f :mm/r 3)

每分钟进给量v f :mm/min

三种进给量的关系为:v f=f·n=a f·z·n

1)铣削宽度a e:铣刀在一次进给中所切掉工件表层的宽度,单位为mm。

一般取铣刀直径的50%~60%

2) 背吃刀量a p:铣刀在一次进给中切掉工件表层的厚度,单位为mm。

一般粗加工立铣不得超过7mm,端铣2~5mm,精铣约0.1mm~0.5mm。

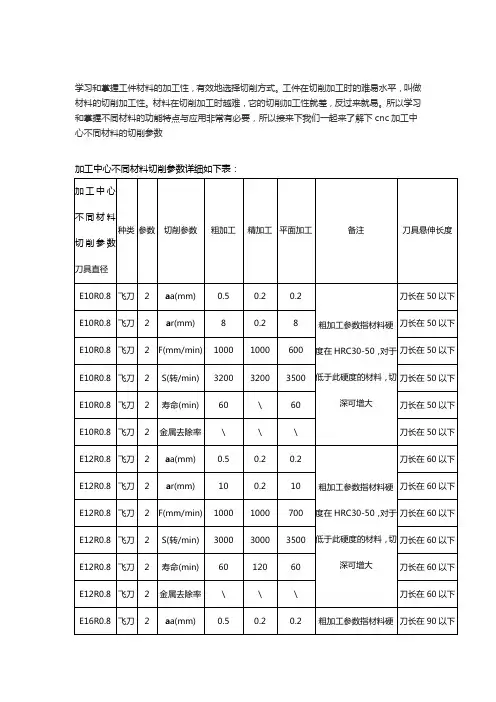

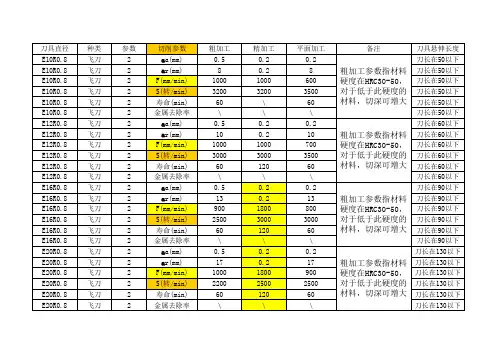

加工中心切削参数表刀具直径 种类参数 切削参数 粗加工精加工 平面加工 备注刀具悬伸长度E10R0.8 飞刀 2 aa(mm) 0.5 0.2 0.2 粗加工参数指材料硬度在HR C30-50,对于低于此硬度的材料,切深可增大刀长在50以下 E10R0.8 飞刀 2 ar(mm) 8 0.2 8 刀长在50以下 E10R0.8 飞刀 2 F(mm/min) 1000 1000 600 刀长在50以下 E10R0.8 飞刀 2 S(转/min) 3200 3200 3500 刀长在50以下 E10R0.8 飞刀 2 寿命(min) 60 \ 60 刀长在50以下 E10R0.8 飞刀 2 金属去除率 \ \ \ 刀长在50以下E12R0.8 飞刀 2 aa(mm) 0.5 0.2 0.2 粗加工参数指材料硬度在HR C30-50,对于低于此硬度的材料,切深可增大刀长在60以下 E12R0.8 飞刀 2 ar(mm) 10 0.2 10 刀长在60以下 E12R0.8 飞刀 2 F(mm/min) 1000 1000 700 刀长在60以下 E12R0.8 飞刀 2 S(转/min) 3000 3000 3500 刀长在60以下 E12R0.8 飞刀 2 寿命(min) 60 120 60 刀长在60以下 E12R0.8 飞刀 2 金属去除率 \ \ \ 刀长在60以下E16R0.8 飞刀 2 aa(mm) 0.5 0.2 0.2 粗加工参数指材料硬度在HRC30-50,对于低于此硬度的材料,切深可增大刀长在90以下 E16R0.8 飞刀 2 ar(mm) 13 0.2 13 刀长在90以下 E16R0.8 飞刀 2 F(mm/min) 900 1800 800 刀长在90以下 E16R0.8 飞刀 2 S(转/min) 2500 3000 3000 刀长在90以下 E16R0.8 飞刀 2 寿命(min) 60 120 60 刀长在90以下 E16R0.8 飞刀 2 金属去除率 \ \ \ 刀长在90以下E20R0.8 飞刀 2 aa(mm) 0.5 0.2 0.2 粗加工参数指材料硬度在HRC30-50,对于低于此硬度的材料,切深可增大刀长在130以下 E20R0.8 飞刀 2 ar(mm) 17 0.2 17 刀长在130以下 E20R0.8 飞刀 2 F(mm/min) 1000 1800 900 刀长在130以下 E20R0.8 飞刀 2 S(转/min) 2200 2500 2500 刀长在130以下 E20R0.8 飞刀 2 寿命(min) 60 120 60 刀长在130以下 E20R0.8 飞刀 2 金属去除率 \ \ \ 刀长在130以下E25R0.8 飞刀 2 aa(mm) 0.5 0.2 0.2 粗加工参数指材料硬度在HRC30-50,对于低于此硬度的材料,切深可增大刀长在150以下 E25R0.8 飞刀 2 ar(mm) 22 0.2 22 刀长在150以下 E25R0.8 飞刀 2 F(mm/min) 1200 1800 1000 刀长在150以下 E25R0.8 飞刀 2 S(转/min) 2000 2300 2300 刀长在150以下 E25R0.8 飞刀 2 寿命(min) 60 120 60 刀长在150以下 E25R0.8 飞刀 2 金属去除率 \ \ \ 刀长在150以下E32R0.8 飞刀 2 aa(mm) 0.5 0.2 0.2 粗加工参数指材料硬度在HRC30-50,对于低于此硬度的材料,切深可增大刀长在200以下 E32R0.8 飞刀 2 ar(mm) 29 0.2 29 刀长在200以下 E32R0.8 飞刀 2 F(mm/min) 1500 2000 1000 刀长在200以下 E32R0.8 飞刀 2 S(转/min) 2000 2200 2200 刀长在200以下 E32R0.8 飞刀 2 寿命(min) 60 120 60 刀长在200以下 E32R0.8飞刀2 金属去除率\\\刀长在200以下HRC30-86,对于低于此硬度的材料,切深可增大E25R5 飞刀 2 ar(mm) 14 0.3 14 刀长在100以下 E25R5 飞刀 2 F(mm/min) 2000 2000 500 刀长在100以下 E25R5 飞刀 2 S(转/min) 2000 2200 2000 刀长在100以下 E25R5 飞刀 2 寿命(min) 240 \ 刀长在100以下 E25R5 飞刀 2 金属去除率 11.2 \\刀长在100以下E32R6 飞刀 普通 aa(mm) 0.8 0.1-0.5 0.2 粗加工参数指材料硬度在HRC30-50,对于低于此硬度的材料,切深可增大刀长在150以下 E32R6 飞刀 普通ar(mm) 25 0.1-0.5 25 刀长在150以下 E32R6 飞刀 普通F(mm/min) 2000 2000 700 刀长在150以下 E32R6 飞刀 普通S(转/min) 2000 2200 2000 刀长在150以下 E32R6 飞刀 普通寿命(min) 480 \ 刀长在150以下 E32R6 飞刀 普通 金属去除率 64 0.21 \ 刀长在150以下E40R6 飞刀 普通 aa(mm) 0.8 0.1-0.5 0.2 粗加工参数指材料硬度在HRC30-50,对于低于此硬度的材料,切深可增大刀长在200以下 E40R6 飞刀 普通ar(mm) 33 0.1-0.5 32 刀长在200以下 E40R6 飞刀 普通F(mm/min) 2000 2000 800 刀长在200以下 E40R6 飞刀 普通S(转/min) 2000 2000 1800 刀长在200以下 E40R6 飞刀 普通寿命(min) 480 \ 刀长在200以下 E40R6 飞刀 普通 金属去除率 64 0.21 \ 刀长在200以下E52R6飞刀普通aa(mm) 0.8-20.30.2粗加工参数指材料硬度在HRC30-50,对于低于此硬度的材料,切深可增大刀长在160以下 E52R6 飞刀 普通ar(mm) 30 0.5 40 刀长在160以下E52R6 飞刀 普通F(mm/min) 2000 1400 500 刀长在160以下E52R6 飞刀 普通S(转/min) 800-950 1200 1400 刀长在160以下E52R6 飞刀 普通寿命(min) 480 \ 刀长在160以下E52R6 飞刀 普通金属去除率 64 0.21 \ 刀长在160以下通HRC30-50,对于低于此硬度的材料,切深可增大E52R6 飞刀普通ar(mm) 30 0.5 40 刀长160-250E52R6 飞刀普通F(mm/min) 1800 1600 500 刀长160-250E52R6 飞刀普通S(转/min) 950 1400 1400 刀长160-250E52R6 飞刀普通寿命(min) 480 600 \ 刀长160-250E52R6 飞刀普通金属去除率64 0.24 \ 刀长160-250E52R6 飞刀普通aa(mm) 0.5 0.3 0.2 粗加工参数指材料硬度在HRC30-50,对于低于此硬度的材料,切深可增大刀长250-350E52R6 飞刀普通ar(mm) 36.4 0.5 40 刀长250-350E52R6 飞刀普通F(mm/min) 1200 1600 500 刀长250-350E52R6 飞刀普通S(转/min) 950 1400 1400 刀长250-350 E52R6 飞刀普通寿命(min) 480 600 \ 刀长250-350E52R6 飞刀普通金属去除率64 0.24 \ 刀长250-350E63R6 飞刀普通aa(mm) 0.8-2 0.3 0.2 粗加工参数指材料硬度在HRC30-50,对于低于此硬度的材料,切深可增大刀长在160以下E63R6 飞刀普通ar(mm) 36 0.5 50 刀长在160以下E63R6 飞刀普通F(mm/min) 1800 1400 500 刀长在160以下E63R6 飞刀普通S(转/min) 700-1000 1400 1200 刀长在160以下E63R6 飞刀普通寿命(min) 4800 600 \ 刀长在160以下E63R6 飞刀普通金属去除率72 0.225 \ 刀长在160以下E63R6 飞刀普通aa(mm) 0.6 0.3 0.2 粗加工参数指材料硬度在HRC30-50,对于低于此硬度的材料,切深可增大刀长160-250E63R6 飞刀普通ar(mm) 36 0.5 50 刀长160-250E63R6 飞刀普通F(mm/min) 1800 1400 500 刀长160-250 E63R6 飞刀普S(转/min) 1000 1200 1200 刀长160-250通E63R6 飞刀普通寿命(min) 4800 600 \ 刀长160-250E63R6 飞刀普通金属去除率72 0.225 \ 刀长160-250E63R6 飞刀普通aa(mm) 0.5 0.3 0.2 粗加工参数指材料硬度在HRC30-50,对于低于此硬度的材料,切深可增大刀长250-350E63R6 飞刀普通ar(mm) 36 0.5 50 刀长250-350E63R6 飞刀普通F(mm/min) 800 1000 500 刀长250-350E63R6 飞刀普通S(转/min) 1000 1200 1200 刀长250-350E63R6 飞刀普通寿命(min) 4800 600 \ 刀长250-350E63R6 飞刀普通金属去除率72 0.225 \ 刀长250-350。

数控加工参数表 The manuscript was revised on the evening of 2021一、主轴转速n(r/min)主轴转速一般根据切削速度V来选定,计算公式为:n=1000V/(π×d)式中,d为刀具直径(mm),V为刀具切削速度(m/min)。

对于球头铣刀,工作直径要小于刀具直径,故其实际转速应大于计算转速n。

表1铣刀的切削速度V(单位:m/min)二、进给速度V f (mm/min)Vf = fz×z×n式中n为主轴转速,z为铣刀齿数,f z为每齿进给量(mm/齿).每齿进给量fz的选取主要取决于工件材料的力学性能、刀具材料、工件表面粗糙度等因素。

工件材料的强度和硬度越高,f z越小;反之则越大。

硬质合金铣刀的每齿进给量高于同类高速钢铣刀。

工件表面粗糙度要求越高,f z就越小。

1.铣削加工表2 铣刀每齿进给量f z (单位:mm/齿)2.镗削加工表3 镗孔切削用量3、攻螺纹攻螺纹前底孔直径的确定:攻米制螺纹螺距P<1mm:d0=d-PP>1mm:d0=d-(~)P式中P —螺距(mm)d0 —钻头直径(mm)d—螺纹公称直径(mm)攻不通孔螺纹钻孔深度=所需螺孔深度- d表4 攻普通螺纹前的底孔直径表5 攻英制螺纹前的底孔直径表6 攻螺纹切削速度(单位:m/min)4、钻孔加工表7 用高速钢钻头钻孔切削用量(f单位:mm/r)5、铰孔加工铰孔属于精加工工序,加工过程中应合理选择铰刀的类型及材质,高速钢铰刀属于通用铰刀,硬质合金铰刀一般用于加工钢、铸钢、灰铸铁和冷硬铸铁。

为了达到较高的孔径精度和表面质量,应采用较低的切削速度和进给量并合理选择切削液。

铰孔前应留有铰削余量,一般为~底孔直径=铰刀直径-(~)mm铰削加工时切削速度V取3~15m/min进给量f取~r注意:在正式加工之前应试铰,并检验孔径及粗糙度是否符合要求。

三、切削液的选择注:以上各表是加工中心和数控铣床常用的加工参数,供参考。

CNC加工参数表(工厂经验精髓)机材切钢削速率/速度参考表刀具425R3 R55 3R1 25R55 2R1 2550R8.2 R50 201R 6R111 6R.8 012R 11R1 21R2.80 216 R0R1 58R4 6R 3R52. 5R42 R135. R2 11.R5.75 1R0.05 1 21 8 06 5 4 3.5 22 .51 1 10R2 1R005 .8R2 R805 .R61 60.5R型类转速进给率4000-050 4000-***** 540 0300 ***-*****- ***-***** 0 03000-***** 00-0120 4000 03006 ***-***** 0 *****-00 0380 *****-20 0***** 00-***** ***** 0 080-1200 3000 ***-***** 0 ***** 0320 03000 200-2805 ***-***** 0 2500-***** 2500-3000 0003 0030-305 *****-***** 0-***-***** 0-***-***** 0032-002 800 5020-00302 ***-***** -5002-***** 00-0003 0040 ***-***** 0 030-0***** 00 3000-***** 000 *****-500 ***** 3000-403 ***** ***-*****-0加深工度.500-8. 0.5-.0 8.300-. 0.2 05.-0.75 03-..5 00.510 2.0.3-0.4-0 5 .03.0-4 0..5 1.3-0.03 5.10 502-..3 0.01-05.20.21-0.15加工距间备注L01、09B2 L001B70/、9B2/B312(加长杆)延L010、70B/B29/B12(3加延长) L9杆5、6B/5B87 95、LB65B/87/1L52(斜度B7带5 L)202(≤1B0) L589、5B 3L89B5、3L8 2B4、/B503L 41(B0100) ≤铣精面B平7≤0钨钢刀R305 2.0R.4 1.R053. 10R.2高机钢速切削材速率/ 速度参考刀具4表R05.粗1 08-*****粗23 0-2800 中03 00033-0 精0 粗000-3503 中04 05-***** 精中粗050 0光面45平00 粗4 0004-050中5500 中精6 00-00700精中5 00 精0 中7 000粗7精000-0008 6中50 精精065 00中70 0 精0中0008精中9005-00100精中1010 0精精1 0200精*****精1400 0 精1800 0精1 0008精6 000精700 精280 00950- 精01000 0精*****精 1 5020 13精500 精*****精4000 1 精1450 ***** 0精中2700精7中200 精中8000 中精0800 精中95 00精中9 50 精0类型精中中精中精中精精速转1100 01300 ***-***** ***** 300 020000进率300给-3400 0200-3208 0003 0202-2500 02000 1400 502 3000 00300加工深度0.1-.15 00.-1.0210 .0-90.12 0.600.0-80. 0-0.085 .00-2.050 .0020.-400.02-0 .30加工间距备注L05B、≤03L4 5B≤、22钨刀钢L5 、B≤12 L775B(≤2)1普通机钢材切削速/率速度参考刀具表0R64 0R3 5525 R23R.8025R0.8 2R0.0 4610.4 R16R8 12R 60R5 120R1 08R4 6R 35R.25 R2 43R.5 1R2 11620 25 1 10 286 10 0R5. 80R.5类型粗粗粗中精中精中精中精中精中精中中精精中精中中精精中精中精精精精精中精中中精精中精中精中精速转*****-00 *****-500 2100-6001 000-1201 ***-*****0 13-0015-00 ***-***** -4001-100 ***-***** 0-1060 0140-***** 0031-50 0***-***** 01800-1 *****-0 ***-*****-026 0-0200 2580-30 2000-5022 0-250 0120-1400 1400-1500 05100-***** 00-***** 0 08000给进率1200-180 *****-0***** -0610 02100-400 6010-80 0*****-400 00-680 9000-***** 0-0*****-12 0 ***-*****-1 02-0601 08001-200 100-1400 000810-001 000-1200 008-***** 20-***-***** -***** 080-1000 00-8006 00-7800 400-*****- ***** 06-00 5006-00 00-340 400-500 250-350 000-***** 200 0200 00 *****-0 800 *****-0 03002 0-040 600 002-4000 3000-300 3600-04300 030-0300 *****-4003每次加深工或度间距0.81.5(深度) 0.--1.2(深度)5 .0-5.10深() 度0.-0.84深度()0 2-..20(5深) 度.0-046.(深)度02-0..24深() 度.30-0.6深度) 0.(2深(度) 03-.05.(度深) .150(度深)0.3 50-4.(间距)0. 820.-5(3距) 0间2-0..2(5距) 0.3间-.40(5距间)0 1.8-.20(5距间)0.16- .230间距( 0).1-5.2(0距)间0 .310.1-7(间) 距.12-001.6间()距0. -101.3(间)距0 .05-0.(1侧) 0刃05.0-1.(侧刃)00.-05.(侧1) 0刃.1-0.1 0.51-.01 0.28-001 0.06-..100 .51-0.0 0.21-05.02备注L203 200LL150/ 13L0L 30/0250L钻(铣杆刀) 1L05/2L02(铣钻杆) L刀120L1/582L0(0铣刀杆)钻L 10/L1710(钻铣刀杆)舍弃刀舍片刀片舍弃弃刀片L75舍1弃刀片钢刀钨钢刀钨钢刀钨钢刀钨钨刀钨钢刀钢钢刀白白钢刀钢刀白钨刀钢钨刀钢钨刀钨钢钢刀钨刀钢钨刀钢01-0..12 .20-.25 001.5-.022 0.-5.60 01.50.2 0-.40.- 0.1550.18 0.-30-4.0 .1-2.0150.0.3-0.1210. -1.120 .00-08.1 0.0-600. 8.05-0.0700 05 0.1-0..15 00.-08. 10.80-.100 0.-6.100.0 50.1 0.-500-. 0.15-0.0080. 5-0.07 0.00-4.06 00.2-0004 0..-01. 0.22-5.3 00.7-102.2 .052-0.30.170.2-2 .2-0025 .015-0..1 9.0-2.2050 1.-5.09 101.50.-8 1.0-0.15 101.50-18. 01-..051B27L 7(B5≤84 )精平面铣钢钨杆L刀615细耕作(≤90)B 钨刀钢钨钢刀杆31(B≤70) 钨钢0 刀钢钨刀杆116B≤5(0 )90、BL50 80、LB3 L45、B030≤ 38、L≤22B 50LB≤、4 L510B≤12、L 50、≤B1 L752、B70≤L7 0、≤B60 L0、6≤B50L 5、0B≤04L50、B≤35 L 50B≤、3 0L5、0≤B22 L0、B≤148 L40、≤B41 50、LB≤21L 0、钨钢刀5B ≤1 L210、B0≤06 L100、B6≤0L 00、1B≤50 L01、0≤B50L 01、0≤B0 410L0B、≤04CNC 钢料加工参数表因为铁材与铜材基本特性不同,所以必须因应材料的特性,改变切削进给率,转速切削量。

以下仅供参考

一精加工切削参数表:

备注:

1.一般的选择原则是中等的每刃进给量,较小的轴向切深p,适当的径向切深e,高的切削速度。

2.使用球刀的切削速度要高于平刀的切削速度。

3.刀具的伸出长度不能超过直径的4倍,刀具过长切削参数需往下调整

4.适用刀具直径:D4-D12

高速铣削加工用量的确定主要考虑加工效率、加工表面质量、刀具磨损以及加工成本。

不同刀具加工不同工件材料时,加工用量会有很大差异,目前尚无完整的加工数据,可根据实际选用的刀具和加工对象参考刀具厂商提供的加工用量选择。

二、切削速度的计算

Vc=(π*D*S)/1000

Vc:线速度(m/min) π:圆周率(3.14159) D:刀具直径(mm)

S:转速(rpm)

例题. 使用Φ25的铣刀Vc为(m/min)25 求S=?rpm

Vc=πds/1000

25=π*25*S/1000 S=1000*25/ π*25 S=320rpm

三、进给量(F值)的计算

F=S*Z*Fz

F:进给量(mm/min) S:转速(rpm) Z:刃数

Fz:(实际每刃进给)

例题.一标准2刃立铣刀以2000rpm)速度切削工件,求进给量(F 值)为多少?(Fz=0.25mm)

F=S*Z*Fz

F=2000*2*0.25

F=1000(mm/min)

如有侵权请联系告知删除,感谢你们的配合!。