工业工程(IE)现场改善方法_图文(精)

- 格式:doc

- 大小:36.50 KB

- 文档页数:23

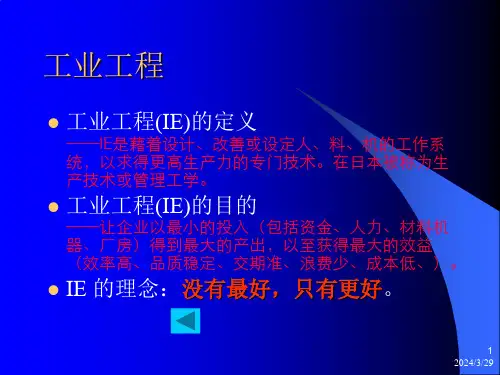

工业工程与现场改善Ø 工业工程在欧美企业谓之 IE( Industrial Engineering,在日本企业界称为“生产技术"或“管理工学"。

IE 最早起源于“工作研究",而“工作研究"的主要构成是来自泰勒 (F. W. Toylor 1856~1915的“时间研究"与吉尔布雷斯 (F.B. Gilbreth 1868~1924的“动作研究",相对“企业管理"来说, IE 起步较晚,但发展快速 . 二十世纪中期以后,在美国企业界, IE 几乎取代了大部分的传统管理工作。

Ø 企业的目的是希望以最小的投入 (Imput得到最大的产出 (Output, 以致获得最大的效益这些投入包括资金 (Fund、人力 (Manpower、材料 (Material、机器(Machine及厂房 (Wor kshop等。

如何将这些投入,做最有效的组合,以达到效率高、品质稳定、纳期准、浪费少、成本低之目的 , 是 IE 之主要工作内容 . 故 IE 是一门应用科学,兼有管理及工程技术的内容。

随着 IE 的导入,传统的工程技术融合于现代的科学管理技巧之中,可弥补原有管理及工程技术的脱节,起到省钱增效之最终目的。

Ø 现阶段 IE 之主要工作内容1. 工程分析 (Engineering analysis 用工程符号(“ "代表加工、“ ”代表物料停滞、“ ”代表搬运、“ "代表检查将产品从原材料到成品的生产过程制成流程图, 发现其瓶颈工序并运用 IE 手法改善之,使生产线趋于平衡 (流程图的制作参考“IE 之理论课题 II " ;2. 价值分析 (Value analysis 通过成本核算 (Cost accounting,可知产品之制造成本(含人工费、机器折旧费、用房租金、辅料等的合理性,通过 IE 手法,降低制造成本,提高产品竞争力,是我们的主要工作内容之一。

年迩欧艾装配线✋☜改善案例装配线简介装配线,作为LED灯具生产的最后一道工序,肩负着LED灯具成品的组装和包装的全部生产过程。

为了更好的完成各种的生产任务,装配线引入了精益生产工艺流程。

通过合理的排拉,达到合理生产,提高效率和质量的目的。

装配生产线平衡改善过程● 了解产品组装工艺● 对U型拉进行工时测定,得到统计数据● 从统计数据分析U型拉平衡状况● 识别瓶颈工位,找出不平衡的原因● 运用平衡改善法则(ECRS法则)、动作经济原则等方法制定改善方案● 将改善方案告知组长或装配主任,实施现场改善● 改善效果分析总结平衡改善法则-ECRS法则简介符号名称说明E取消Eliminate对于不合理、多余的动作或工位给予取消C合并Comebine 对于无法取消又是必要的,看是否可以合并以达到省时、简化的目的R重排Rearrange 经取消、合并后,再根据“何人”“何时”“何处”三个提问后进行重排S简化Simplify 经过取消、合并、重排后的必要工位,应考虑能否采用最简单的方法或设备替代,以节省人力和时间以上ECRS法则,具体可通过下列图片来说明生产中如何运用改善:装配线平衡典型案例● 数据统计时间:2010/8/2-2010/8/3● 产品编号:53072(太空车)● 组装部分:成品和包装● 改善方案提出时间:2010/8/2● 改善方案实施时间:2010/8/3 改善前各工位组装工艺工位序号组装工艺SPT(秒)人数1 9.5 12 11 13 6 14 13 15 8 16 8 17 8 18 6 19 9 110 10 111 6 112 8 1平衡率=各工序的作业时间/(瓶颈工位时间*人数=(9.5+11+6+13+8+8+8+6+9+10+6+8)/(13*12=65.71%平衡损失率=1-平衡率=34.29%改善前装配线工位平衡图改善措施从统计数据分析这条装配线,可以发现瓶颈工位是工位4。

IE工业工程七手法与现场改善培训讲义一、引言IE工业工程七手法是一套被广泛应用于现场改善的方法和技巧。

通过使用这些七个手法,企业能够发现问题,找出根本原因,并制定改进计划,从而提高生产效率、优化流程,降低成本。

本讲义将介绍IE工业工程七手法的基本原理和应用方法。

二、IE工业工程七手法的概述IE工业工程七手法是指通过七种方法手段来改善生产流程和提高效益的技术。

它们分别是:1.观察法:通过观察生产现场和工作流程,发现问题和瓶颈点。

2.流程图法:使用流程图的方式来分析和描述生产过程中的各个环节。

3.作业分析法:通过分析工作内容和时间,找出生产过程中的无效和浪费。

4.现场改善法:在现场采取改善措施,优化工作环境和设备。

5.标准化法:制定标准化工作流程和操作规范,并进行培训和执行。

6.设备改善法:通过改进设备和工具,提高生产效率和质量。

7.维修改善法:对设备进行预防性维护和改善,确保生产线的稳定性。

三、IE工业工程七手法的具体应用1. 观察法观察法是IE工业工程中最基本的手法。

通过观察生产现场,可以发现问题和瓶颈点,例如设备故障、物料堆积等。

观察法要求工作人员认真观察和记录,对发现的问题进行分类和分析。

2. 流程图法流程图法通过绘制生产过程的流程图,将各个环节、操作和决策串联起来,帮助分析人员全面理解和分析生产过程。

通过分析流程图,可以找出流程中的瓶颈和优化点,并制定改进计划。

3. 作业分析法作业分析法是通过细致地观察、记录和分析工作内容和时间,找出生产过程中的无效和浪费。

例如,可以通过改进工作方法、减少等待时间和拆分任务等方式,提高工作效率。

4. 现场改善法现场改善法是在生产现场采取改善措施,优化工作环境和设备。

例如,通过合理布局工作区域、改进设备配置和减少物料运输距离,可以提高生产效率和质量。

5. 标准化法标准化法是制定标准化工作流程和操作规范,并进行培训和执行。

通过制定标准化工作流程,可以减少无效操作、降低差错率,提高工作效率和一致性。

IE工业工程及现场改善IE:INDUSTRIAL ENGINEERINGINPUT(投入)企業: ╳100%ONPUT(输出)企业的目的均希望依最少投入(INPUT)得到最大的产出版(ONPUT).以获取最大的经济效益.4M: 人MAN机MACHINE料MATERIAL法methodP-D-C-A: P –PLAN计划D –DO 做执行C –CHECK 检验确认A –action 反馈IE:1.依工程技术为主,达到科学管理技巧进行P-D-C-A.2.透过管理来运作3.应用科学(身体力行的能力)4.重点管理,重点管制IE的范围1. 工程分析2. 工作标准3. 动作研究4. 时间研究5. 时间标准6. V.A(价值分析)7. 工厂布置8. 搬运设计IE起源于工业研究时间研究泰勒,吉尔布雷斯工作研究“最佳”途径工作方法(在现有的工作方式中) 目的:a过程简化可否省略b更好c标准d时间最小工作研究运作技巧:方法or作业测点基础上方法的研究步骤:1. 选择问题2. 认定理想方法3. 现状分析4. 比较5. 方法设计6. 标准化工程符号:1. 加工:2. 搬运:3. 检查:A品质检查B数量检查4.停滞: (旧资料: )制品工程分析:1.直列型: 1 2 32.合流型,中间插入再加工步骤: 1 2 3 413.分崎型: 1 2 3 1 2 31 2 34.复合型: 1 2 3 41 2制品工程分析的步骤1.分析的目的:2.了解现有资料:A成品图 B SOP C流程图 D BOM E SIP检验标准3.划工程图4.调查分析:A 流程是否顺畅(顺序) B作业距离C瓶颈工序D异常5.抓不合理项目6.改善:改善前绘制工程分析表IE(INDUSTRIAL ENGINEERING)的定义:在工学中以设计改善,设定来综合人,材,料设备等系统的结合,为了明示预测,评价该系统所产生的结果而使用工学分析或设计原理与技巧,融合数学,自然科学,社会科学与专业技术知识和经验.IE是籍着设计,改善或设定人,料,机的工作系统,以求得到更高生产力的专门技术.1. 改善:把有的系统修改的更完美,更适合.2. 设计:是将设计或改善的系统导入企业的运作体系,亦能够稳固地发挥.IE的认识:1. IE依工程技术为主,配合科学管理的技巧进行P-D-C-A的过程.P-D-C-A:P –PLAN计划D –DO 做执行 C –CHECK 检验确认A –ACTAON 反馈2. IE依管理来运作.3. IE为应用科学,故IE工程人员必备身体力行的能力.4. IE为重点管理技术.在任何问题上做重点管制.IE四大原则:E-C-R-SE:删除,取消(ELIMINATE) eliminateC:合并(COMBINE)R:重排(REARRANGE)S:简化(SIMPLIFY)IE:a厂务IE:水电气机器资讯B PIE:1. liyont (人流:1.2 物流1.8)2.流水线管理3.制程改善4.品质管理IE现场改善七大手法:A防错法(工作简化法)B动改法(动作经济原则法)C流程法(工作分析法)D生产线平衡法(line balance)E工作抽样法F时间研究法G动作分析法IE手法说明1. 防错法(防愚法)--工作简化法A避免做错,一次性把工作作对.a不需要注意力,即使人为疏忽也不会犯错B防错法之“三不”构造原则: b不需要专业知识和高度技能c不需要经验和直觉2. 防错法需考虑的几个方面:a使作业的动作轻松b使作业不需要技能直觉c使作业不会有危险d使作业不信赖感官3. 防错法进行步骤:a发现人为疏忽b设定目标,制订实施计划c调查人为疏忽的原因d提出防错法的改善的方案e实施改善案f确认活动成果g维持管制状态4. 防错法在实施中之两种态度:(1)消极态度;a缓和影响法:即作业中失败的影响在其汲及过程中用方法使其缓或吸收.b异常检出法:即虽然已有不良或错误现象,但在下一制程不可将之检出,以减少或剔除其影响.(2)积极态度:a排除法即剔除会造成错误的要因b替代法即利用正确的方法来代替c容易法即使作业变得更容易或更合适1. 断根原理:将会造成错误的原因从根本上排除掉,使绝不发生错误.2. 保险原理:用二个以上的动作必需共同或依序执行才能完成工作.3. 自动原理:以各种光学,电学,力学,机械学,化学等原理来限制某些动作的执行或不执行,以避免错误的发生.4. 相符原理:籍用检核是否相符合的动作,来防止错误的发生,5. 顺序原理:避免工作之顺序或流程前后倒置,可依编号顺序排列,可以减少或避免错误之发生.6. 隔离原理:籍分隔不同区的方式,来达到保护某些地区,使其不能造成危险或错误的现象发生,隔离原理亦称保护原理.7. 复制原理:同一件工作,如需做二次以上,最好采用“复制”方式来达成,省时又不错误.8. 层别原理:为避免将不同之工作做错,而设法加以区别.9. 警告原理:如有不正常的现象发生,能以声光或其它方式显示出各种“警告”的讯号,以避免错误的发生,10. 缓合原理:以籍各种方法来减少错误发生后所造成的损害,虽然不完全排除错误的发生,但可以降低其损害的程度.A.防错法的目的:如何避免做错事情,使工作第一次就做好的精神能够具体实现.B.动改法的目的:改善人体动的方式,减少疲劳使工作更为预适,更有效率,不要蛮干C.流程法的目的:研究探讨牵涉到几个不同工作站或地点之流动关系,籍以发掘出可资改善的地方.D.平衡法的目的:研究工程流动间或工序流动间负荷之差距最小,流动顺畅,减少因时间差所造成之等待或滞留现象.总之,流程法,平衡法是发掘问题的方法.防错法,动改法是解决问题的方法.动改法(动作经济原则):即人在操作作业时,通过改善能以最少劳力达到最大工作效果的经济法则.(1)**动改法之基本原则.1.动作能量活用原则在人的身体各部位,凡是能餐有进行动作能力的部分,不管何部位,都希望全面能活用2.动作量节约原则多余的运动量,不但浪费时间和空间,更会消耗体力.3. 动作法改革原则能动的部位使其全部,活动可以节约的能量可以省去的徒劳动作也尽量去除,而动作的方法还是有改善的地方.(2)动作经济原则又是依人体,工具,场所布置来归纳分类.1.关于人体动作方面:a双手并用原则b对称原则c排队合并原则d降低等级原则e经济动作等级表f免限住性原则g避免突变原则h节奏轻松原则I利用惯性原则j手脚并用原则k迁当姿势原则2.关于工具设备方面a利用工具原则b万能工具原则c易干操作原则d迁当位原则4. 关于场所布置方面a定点放置原则b双手可及原则c按工排序原则d使用容器原则f近使用总原则g避免担心原则e用陆送法原则:尽量利用重力方法,陆送零件材料或成品h照明通分原则I服装护具原则3.动作改善的重点:必须从排除下列开始A需要用力气的工作.亦即必须使手脚或全身用力能完成的工作,或向膝盖下方伸手及蹲下拿起物品的动作,因为这些工作会引起肌肉的疲劳.B不自然的姿势C需要注意力的工作D厌恶的工作以下四者,均是动作改善的重点,只要稍加留意,就可发现许多工作可以大改善.动作改善的技巧:不外乎剔除,合并,重排与简化四者.IE工程师主要范围:1. 工程分析2. 工作标准3. 动作研究4. 时间研究5. 时间标准6. V.A7. 工厂布置8. 搬运设计**工作研究1.工作研究以研究及分析现有的生产过程及方法.并能找出一个最佳生产方法的一种管理科学.1. 工作研究的目的:A生产过程可否简化及省略B工作方法更完善C作业标准化D决定标准时间**方法研究(Method Research MR)IE里(工作研究)是以生产工厂的整个制造系统为主要的活动对象,而工作研究的运作技巧主要是由(方法)及(作业测定)所构成.而(方法研究)又是由(动作研究)发展而来,其目的是追求最完善,最有效率的生主系统及工作方法,并加予确立.(作业测定)又是由(时间研究)发展而来,与(方法研究)同时配合进行,或者可说是方法研究所确定睡的生产系统及工作方法,定量测定(多余的时间)要素及(无效的时间)要素等非生产部分,并进行削减,并作为以后管理计划控制的依据.针对以上对(方法研究)与(作业测定)的了解,也可说(方法研究)与(作业测定)是一体两面,具有互补性.当在做(方法研究)时,虽然目的是要取(取佳的方法),而在取得后,就需把(时间)确定.反过来说,当在做(时间)测定时,也要考虑测定的(时间)是否最佳的(方法)了. (一)方法研究的技巧如何进行(方法研究),首先应从生产现场的工作系统来探讨.1. 生产对象(物)应经由作业过程,经由时间,空间的变化做逐一的分析研究此部分也成定义的(工程分析),也可说是一种(生产系统分析),可使用产品工程分析表,生产流程图等分析工具,从原料到成品,来做经济性和探讨.2. 生产主体(人)人是生产的主体,对作业过程,在生产对象物的工作方面做分析研究.此部分是广义的(作业分析),也就是(工作方法分析)可藉由作业者的作业规范,工作抽样,基本动作,PTS或影片进行分析,或应用(动作经济原则)在作业过程,人,机的稼动状况.人与机的配合上追求作业地区或作业者的作业方法的合乎目的,合理性. (二)方法研究实施步骤使用方法研究的技巧,以期解决问题的原则性步骤:1. 选择问题,并将问题的目的的明确化.问题的选择可来自3种情况.A利用现有的资料,整理出问题点,并把握原因.B将来可能发生的问题并预测潜在的原因C认为应该解决的问题选定的问题目的明确化选定的问题对期望的成果(目标)予设定.2. 设定理想方法应认清目的与手段的关系之后,再去抓住要达成最终目的的最经济手段是什么也就是说在步骤2里,尽量避免现行方法的影响应思考如何对于所选定问题的理想方法.3. 现状分析将选定的问题,使用IE的技巧来加以直接观察,并作成数据的分析.4. 比较分析结果将第3个步骤的现状分析与步骤2的设定和理想方法作比较,可使现状与理想的方法的差异明确化,在此可使用(5W2H)法加以探讨.5W2H:5W: WHAT WHY WHERE WHEN WHO2H: HOW HOW TO DO5. 改良方法设计经过探讨的整理之后,考虑现在或将来或许是企业的限住条件之外,来设计一个最佳的工作系统或方法.下面是一般企业里在被考虑的限住条件;1. 生产数量2. 使用空间3. 品质,机能4. 管理复杂化5. 过多人员6. 费用7. 实施日程8. 劳务关系针对上面的这些限住条件应以考虑,并进行改良方法之设计.改良方案的设计,应无以试行,并做逐项修改,才可定案.6. 标准化扩实施改良方法,即为新的最佳方法,经过认可后,即做成作业标准书,并以此训练,教导员工执行新的工作方法,新的工作方法也应该给以新的标准时间.。