浅谈汽车车架纵梁加工设备的选择

- 格式:doc

- 大小:195.00 KB

- 文档页数:8

就目前汽车市场竞争形式日趋严峻的现状,用户对汽车质量要求不断提高。

分析影响重卡车架纵梁孔位精度的各种因素,旨在减少车架纵梁孔位偏差,提高车架总成整体质量水平。

这对于提高车架纵梁的质量有着非常重要的现实意义。

近年来,随着我国经济的飞速发展,轻、重型汽车需求量也随之迅速攀升。

国内众多汽车制造商都积极采用新设备,不断革新现有加工方法,提升产品质量。

提高车架纵梁孔位精度是保证车架总成合格的前提,是制造一个完美汽车的重要因素。

为顺应汽车产业快速发展的趋势,车架纵梁质量的必要控制不容忽视。

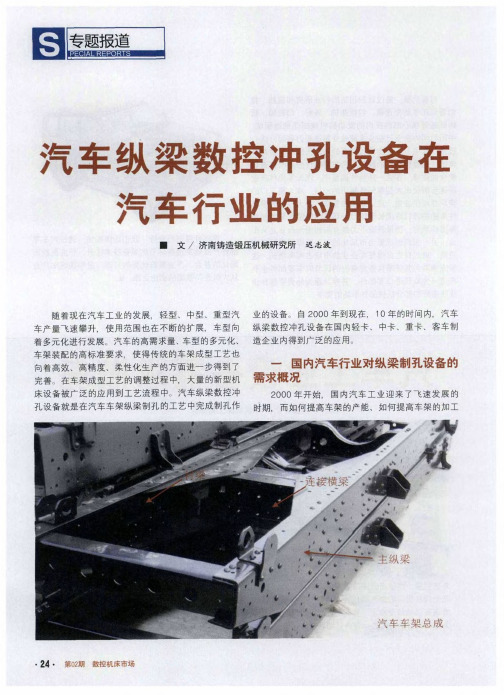

图1 边梁式车架1-保险杠2-挂钩3-前横梁4-发动机前悬置横梁5-发动机后悬置左右支架和横梁6-纵梁7-驾驶室后悬置横梁8-第四横梁9-后钢板弹簧前支架横梁10-后钢板弹簧后支架横梁11-角撑横梁组件12-后横梁13-脱钩组件市场现状分析公司车架在结构上属于边梁式车架(图1),车架总成基本构造是由两根纵梁和数件横梁及相关零件(加强板和支撑板)组成。

如果纵梁孔位加工精度无法保证所需尺寸公差则会直接影响其车架质量。

影响的方面有:车架宽度难以保证;车架长度无法统一;车架尾端纵梁不平齐;零部件装配位置偏移;甚至可能导致部分零部件无法装配以及给使用性能带来诸多不良的影响。

所以控制纵梁孔位精度至关重要。

图2 STPK120-12开式纵梁平板数控冲加工工艺流程由于设备的更新使用,公司的纵梁总成加工工序存在以下两种工艺流程:流程1:开平纵剪→平板制孔(数控冲+摇臂钻)→切割外形(数控等离子切割机)→压制成形(汽车纵梁液压机)→合梁→透孔。

流程2:开平纵剪→纵梁冷弯成形→U形梁冲孔(纵梁三面冲)→切割外形(数控等离子切割机)→合梁→透孔(摇臂钻)。

影响因素分析与质量控制纵梁冲孔(数控冲STPK120-12)对车架纵梁孔位精度的影响STPK120-12开式纵梁平板数控冲(图2),工作时由自动上料电磁吸盘将板料从移动料台上移到上料辊上。

首先选定的作为定位基准的任意两把夹钳伸出,再由推料装置的气缸运动,推动板料向钳口运动并定位,其余夹钳再伸出全部夹持板料,完成板料的定位动作。

重型商用车车架纵梁制造技术的研究与应用一、前言近几年,随着我国西部大开发和整体国民经济的快速发展及高速公路通车里程的不断增加,重型商用车出现俏销局面,由于国内汽车制造厂一直以生产中型车和轻型车为主,面对新的机遇,各制造厂家积极调整产品结构,以适应市场的变化。

生产重型车首先要解决的是底盘问题,底盘中,车架纵梁是关键的零件之一,是制约车架总成质量和能力的瓶颈。

我公司作为国内主要三大重型商用车生产厂之一,近两年也推出多种市场热销的重型车,这些新车型的车架纵梁都是全新结构设计,复杂程度及加工难度比以往车架纵梁都大,而且原有模具加工无法利用。

在这些新车型车架纵梁的生产准备过程中,如采用常规工艺和常规模具设计方案,不仅不能适应目前市场经济条件下的“多品种、小批量、多批次”的生产方式,而且投入成本很高,准备周期也很长,难以适应产品和市场的变化。

在参考国内、外纵梁制造技术和结合自身实际情况的基础上,我们将柔性化制造技术作为目标,一次规划,分期实施具体项目,逐步形成具有企业特色的车架纵梁柔性化制造体系。

二、重型商用车车架纵梁的产品特征重型商用车车架纵梁普遍采用双梁结构,纵梁与加强梁料厚匹配目前国内主要有:“7+5”、“7+7”、“8+5”、“8+7”等几种。

与中型商用车车架纵梁相比,主要变化是“加强、加长、加宽”等,产品特征如下:材料:高强度钢板16MnL,抗拉强度σb在510~610MPa,甚至更高。

结构:双大梁结构,即纵梁+加强梁料厚:纵梁:7.0mm,8.0mm加强梁:5.0mm,7.0mm断面尺寸:280mm,300mm,甚至更大长度:5600~11500mm车架宽度: 780~850mm纵梁和横梁连接方式:国内产品以翼面连接为主,采用铆钉铆接。

国外产品以腹面连接为主,采用高强度螺栓连接。

纵梁类型:通常有以下几种类型(见图一)断面形式纵梁形式备注等断面直线式多数变断面直线式等断面前段弯曲式装配大发动机变断面前段弯曲式装配大发动机三、国内外车架纵梁目前的制造技术概况(一)传统的冲压模具制造技术1、工艺和设备特点采用冲压模具制造纵梁是一种传统的制造工艺,工艺特点是生产效率高、质量稳定,适用于单一品种的大批量生产。

重型汽车车架纵梁加工工艺

重型汽车车架纵梁加工工艺是汽车制造过程中一个重要环节,它是汽车车体结构及外

观整体曲面工艺的关键。

因此,汽车车架纵梁的高度准确加工工艺具有重要意义。

汽车车架纵梁的加工工艺主要由切割、焊接、压模三大环节组成,可以分为以下几个

步骤:

第一步,将汽车车架纵梁外观整体曲面加工切割

首先在汽车车架纵梁上标绘出切割轮廓,然后将汽车车架纵梁放置在数控车床上,利

用CNC加工中心进行数控切削精度高,加工精度达到了±0.2毫米,将模具的轮廓精确切

割完成,使汽车车架纵梁的外形准确的加工。

第二步,将汽车车架纵梁进行焊接

焊接汽车车架纵梁主要是采用钢管和铝合金等材料,使用熔焊焊接可以达到很好的效果,焊接完成后,将产品整体包裹熔剂,使汽车车架纵梁的外形更加美观光滑。

第三步,汽车车架纵梁的压模

压模的精度较高,比如汽车车架纵梁,因为要求高度一致和曲率准确,只能用机械压铸,一般通过采用多种加热模具和机械压模工艺实现汽车车架纵梁的加工,最终使汽车车

架纵梁的外观和尺寸完全符合要求。

总之,汽车车架纵梁加工工艺是一个耗时、高精度的工艺,因此要求设备的精度和效

能要求都比较高。

其加工完毕的汽车车架纵梁,其质量也与此对应的质量也更加的高质量。

汽车纵梁加工工艺及设备的选择l陕西重型汽车有限公司(以下简称陕重)是一家以生产重型军用越野车、重型卡车、大客车为主的大型汽车公司。

为了提升公司汽车产能,更好地提高市场占有率,陕重在北郊成立了重卡产业园。

在产能目标大幅攀升的情况下,如何提升车架的生产能力,提高车架的产品质量,成为工艺人员亟待考虑的问题。

而随着我国汽车工业的飞速发展,客户个性化需求越来越多,各种变形车架层出不穷,传统的加工制造方法已不能满足上述要求。

传统加工工艺及存在的问题汽车纵梁加工的内容主要包括:成形和制孔。

加工工艺可分为成型前加工孔和成型后加工孔,制孔的方式又分为冲孔加工和钻孔加工。

目前,陕重的汽车纵梁加工采用的是买成形纵梁料,通过摇臂钻床钻孔。

选用钻孔方式最大的优点是设备投资少,但缺点也很多:加工效率低、需要制造多种钻模,生产准备周期长,很难适应多品种、小批量多批次产品的生产节拍。

图1 传统纵梁加工方法现在,随着陕重的斯太尔产品产能的大幅提升,同时MAN产品逐步上升为主导产品,传统的加工工艺已无法适应产能提升和产品变形的需求,纵梁孔位加工能力不足已成为车架生产的“瓶颈”问题,寻求新的纵梁加工工艺迫在眉睫。

因为斯太尔产品为等截面梁,MAN产品为变截面梁(见图2),这两种车架的纵梁结构不同,加工工艺差别较大,因此选择纵梁加工工艺和设备时应兼顾此两种产品结构的加工。

图2 斯太尔等截面梁、MAN变截面梁;常用加工工艺及所用设备传统上车架纵梁成形和制孔可采用摇臂钻床钻孔的方法,但效率低、精度差、生产准备时间长,因此,此种加工方式已经被淘汰。

目前车架纵梁成形和制孔的主要方法有:1、等截面汽车纵梁(斯太尔产品)的加工工艺及设备(1)先制孔后成型的工艺:板料→数控平板冲孔→压力机成型;所用的主要设备:数控平板冲孔机、大吨位压力机。

+ b L7 y& D5 d' |9 G9 y8 t- n4 L5 P: Y9 V: }(2)先成型后制孔的工艺:板料→压力机成型→数控三面冲冲孔;所用的主要设备:数控三面冲孔机、大吨位压力机。

浅谈卡车纵梁柔性化生产方式引言在厂家生产卡车的过程中,纵梁是一个非常重要的部件。

纵梁的质量和设计直接影响到整个卡车的稳定性和安全性。

传统的卡车纵梁生产方式存在一些问题,如生产周期长、适应性差等。

因此,研究和探索一种更加柔性化的生产方式对于提高卡车纵梁生产效率和质量具有重要意义。

本文将围绕卡车纵梁柔性化生产方式展开讨论。

传统卡车纵梁生产方式存在的问题传统卡车纵梁生产方式主要采用批量生产的方式,生产周期长、适应性差是其主要问题之一。

对于不同型号和尺寸的卡车,需要制定相应的生产工艺和模具,而这些工艺和模具需要进行更换和调整,增加了生产周期和成本。

此外,传统的生产方式无法适应需求的快速变化,对于定制化需求的卡车,生产流程需要重新调整,导致生产效率低下。

卡车纵梁柔性化生产的意义卡车纵梁柔性化生产方式能够解决传统生产方式存在的问题,具有以下意义:1.提高生产效率:柔性化生产方式能够快速适应不同型号和尺寸的卡车纵梁生产需求,减少生产周期和成本。

2.提高产品质量:柔性化生产方式可以根据不同需求进行调整,保证纵梁的质量和性能。

3.增加企业竞争力:柔性化生产方式能够满足市场对定制化卡车的需求,提升企业的竞争力和市场占有率。

卡车纵梁柔性化生产方式的实现实现卡车纵梁柔性化生产方式需要以下几个关键步骤:1.设计模块化纵梁:将卡车纵梁设计为模块化结构,通过不同模块的组合,可以适应不同型号和尺寸的卡车。

2.制定柔性化生产工艺:根据不同纵梁型号和尺寸的要求,制定相应的生产工艺,确保生产过程可调度性。

3.引入数字化生产技术:利用数字化技术,如计算机辅助设计(CAD)和计算机辅助制造(CAM),实现纵梁的快速生产和生产过程的可控性。

4.高效管理生产过程:通过合理规划生产流程和合理配置生产资源,提高生产效率和质量。

卡车纵梁柔性化生产方式的挑战尽管卡车纵梁柔性化生产方式具有许多优势,但在实施过程中也面临着一些挑战:1.产品设计复杂性:柔性化生产方式需要设计不同型号和尺寸的纵梁模块,增加了产品设计的复杂性。

浅谈汽车车架纵梁加工设备的选择

着汽车工业的日益发展,汽车纵梁的数量和品种也不断增加,纵梁加工设备也不断创新完善,从而合理地选择纵梁加工设备是汽车纵梁制造企业保持强劲的竞争力的关键。

一般纵梁由主梁和加强梁组成,梁的形状为U型。

加强梁装在主梁内,用铆钉连接。

根据车型不同,纵梁分直梁式和曲梁式;又分等截面梁和变截面梁。

一、纵梁的加工工序

一般加工工序分两类,即先加工孔后成形或先成形后加工孔。

1、落料——加工孔——成形——(弯曲)

2、落料——成形——加工孔——(弯曲)

二、加工设备的选用

1、落料

(1)剪切型:用纵剪机和剪板机来完成。

(2)落料型:用大型压力机来完成。

2、成形

(1)单面折弯型:用大型折弯机来完成。

(2)双面折弯型:用大型压力机来完成。

比较

3、孔加工

(1)平板上的孔加工

a、钻孔型:全部孔由数台摇臂钻床来完成,或由大型数控钻床来完成(可以几块板叠放一起钻)。

b、冲孔+钻孔型:主梁上的全部孔和加强梁的腹板孔由数控冲孔压力机来完成;成形后以主梁的翼板孔为准钻出加强梁的翼板孔(主梁和加强梁上孔的重合位置精度较高)。

c、冲孔型:全部孔由数控冲孔压力机来完成。

(2)U形梁上的孔加工

a、钻孔型:全部孔由三面数控钻孔生产线或工件回转式单面数控钻孔生产线来完成。

b、冲孔+钻孔型:腹板孔由冲孔数控生产线来完成,翼板孔由双面钻孔数控生产线来完成(翼板孔很少)。

c、冲孔型:全部孔由几台冲孔压力机组成的数控生产线来完成。

比较

4、弯曲

a、普通型:由大型压力机来完成。

b、专用型:由专用数控弯曲机来完成,即一台固定压力机与一台可回转压力机铰接,并分别压紧腹板,通过油缸拉或推可回转压力机来完成折弯。

在两台压力机上设有三对油缸对翼板进行夹紧,防止起皱。

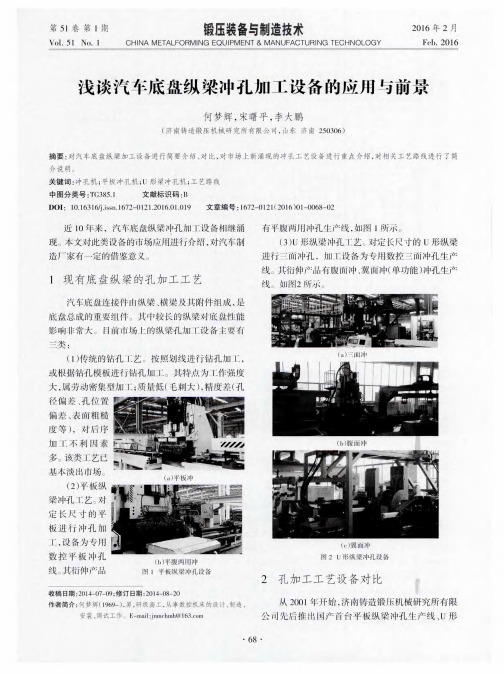

三、平板冲孔生产线

一般由上料、坯料对中、进料辊道、送料机械手、冲孔压力机、出料辊道、下料等部分组成。

1、平板冲孔压力机的形式

(1)回转模库和回转下模式

模具为环形排列。

上模放在回转模库上,下模装在回转模架上。

变换模位是通过上模库与下模架同步回转和机械手取模、放模和压力机(或主油缸)横向移动的合成运动来完成。

由于模架回转惯量较大(半径较大),加之机械手往复移动,以及定位销定位等因素,其换模时间很长,影响生产率。

(2)回转冲模式

模具为环形排列。

各上下模分别装在上下回转模架上,并同步回转。

变换模位是通过上下模架同步回转和压力机(或主油缸)横向移动的合成运动来完成。

由于

模架回转的惯量大(半径大),加之定位销定位等因素,其换模时间较长,影响生产率。

(3)直线排列上下模一体式

模具为直线排列。

各上下模分别装在固定的上下模架上,模架直线运动。

变换模位是通过模架移动和压力机(或主油缸)横向移动的合成运动来完成。

由于模架的行程较长,其换模时间略长,会影响一些生产率。

(4)直线排列上下冲模固定式

模具为直线排列。

上下模分别固定在压力机的滑块和工作台上。

变换模位是通过上模上方的气动垫块进出和压力机横向移动的合成运动来完成。

由于气动垫块进出的时间极短,与压力机的横向移动时间重合,其换模时间最短,生产率最高。

2、平板冲孔生产线的形式

A型:由一台冲孔压力机(25模位)组成。

B型:由一台冲孔压力机(25模位)组成和一台可纵向移动的冲常用小孔压力机(5-8模位)组成。

四、U形梁冲孔生产线

一般由上料、进料辊道、侧向定位辊、进料端送料机械手、前翼板冲孔压力机、孔位置检测、后翼板冲孔压力机、孔位置检测、中间辊道、中间送料机械手、腹板冲孔压力机、孔位置检测、出料辊道、出料端送料机械手、下料等部分组成。

1、U形梁冲孔压力机的形式

腹板冲孔压力机和翼板冲孔压力机均为:

开式压力机;

直线排列上下模固定式;

2、U形梁冲孔生产线的形式

A型:由三台压力机组成的数控生产线,即由一台腹板冲孔压力机、两台翼板冲孔压力机组成。

B型:由四台压力机组成的数控生产线,即由一台腹板冲小孔压力机、一台腹板冲大孔压力

机、两台翼板冲孔压力机组成。

C型:由四台压力机组成的数控生产线,即由一台腹板冲孔压力机(冲小孔和大孔)、一台纵向可移动的腹板冲小孔压力机、两台翼板冲孔压力机组成。

D型:由五台压力机组成的数控生产线,即由一台腹板冲小孔压力机、一台可纵向移动的腹板冲小孔压力机、一台腹板冲大孔压力机、两台翼板冲孔压力机组成。