PLC与文本屏、编码器、变频器程序实例之一

- 格式:doc

- 大小:314.00 KB

- 文档页数:12

实例三菱PLC采用RS485控制变频器需要的硬件:三菱FX3G型PLC,485通讯模块(FX3G-485BD), 变频器一台英威腾,触摸屏(MT6071IP)。

需要了解内容:PLC通信协议,发送指令,变频器通信参数设置。

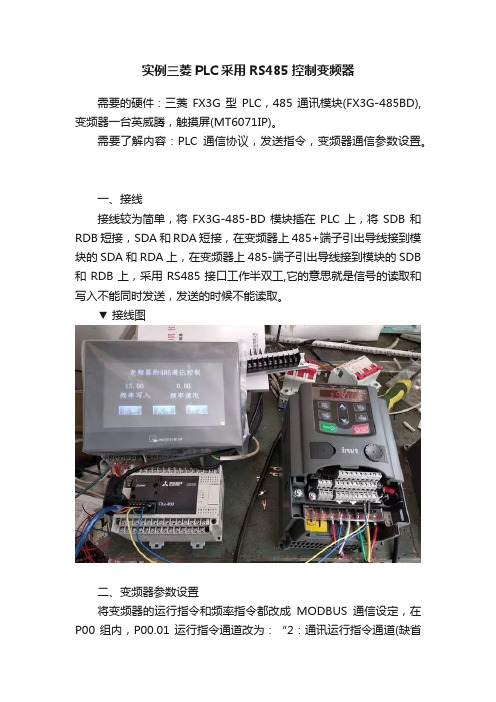

一、接线接线较为简单,将FX3G-485-BD模块插在PLC上,将SDB和RDB短接,SDA和RDA短接,在变频器上485+端子引出导线接到模块的SDA和RDA上,在变频器上485-端子引出导线接到模块的SDB 和RDB上,采用RS485接口工作半双工,它的意思就是信号的读取和写入不能同时发送,发送的时候不能读取。

▼接线图二、变频器参数设置将变频器的运行指令和频率指令都改成MODBUS通信设定,在P00组内,P00.01运行指令通道改为:“2:通讯运行指令通道(缺省值0)”,P00.07B频率指令选择:“8:MODBUS通讯设定(缺省2)”,P00.09设定源组合方式:“1:B,当前频率设定为B频率指令”。

通讯参数的设置,在P14组,P14.00将变频器的站号设为1,P14.01波特率设为9600,P14.02数据位校验设为无校验(N, 7, 2)for ASCII。

三、PLC通讯参数的设定PLC参数的设定有两种方法:1、是在软件(GX-Works2)里设置:点击导航中的参数→PLC参数→PLC的系统设置(2):▼ PLC系统参数设置PLC设定为00主站,通讯格式与变频器一致。

2、采用程序设定:▼梯形图参数设置M8161=1,为8位运算,意思就是忽略高8位只传送数据的低8位,为什么这么做后面会说到。

MOV H0C88 D8210是指定通讯格式,它是怎么算出来的,我们看下D8120内容:▼ D8120内容D8210是一个16位的数据,根据设定的参数来算计算,比如上述程序的H0C88是怎么来的,看下通讯方式是,波特率9600,7位数据长度,无奇偶校验,停止位是2,控制线是无协议的调制解调器模式(RS485接口):▼通讯参数计算四、相关指令串行数据发送RS,16进制转换为ASCII码ASCI,ASCII码转换为16进制数HEX.RS:该指令是用于通过安装在基本单元上的RS-232C或RS-485串行通信口进行无协议通信,从而执行数据的发送和接收的指令。

变频器使用及PLC控制系统一、MM420变频器键盘与显示器显示器:可以显示参数地址与数据,参数地址前面有P或r(只读参数)r000用于显示变频器下面几个量:直流母线电压:P005=26输出电流:P005=27输出频率:P005=21(缺省值)输出电压:P005=25另当P005=21时按住Fn键保持2秒,再按Fn键将轮流显示上述4个量,再按住Fn键保持2秒退出交替显示。

:变频器启动,当P0700=1时有效:变频器停止,:反转:电机点动,变频器准备就绪不运行时有效:除上述用于显示器r0000地址的轮流显示外,在任何参数下按此键回r0000,再按回原来参数;故障时按此键可以复位故障。

:按此键可与将显示器显示值在参数地址与数据间切换。

、:在参数显示与数据显示状态,按此两键可以增减参数地址与参数数据。

二、变频器基本应用(一)面板控制只需要主回路接线,变频器键盘控制。

注意:输入电压只能是220V,接380V变频器功率板必坏。

恢复出厂值:P010=30P0970=1参数设置:P0003=2用户访问级别(扩展级)P010=1 启用快速调试(不启用后面参数不可调)P100=50输入电源频率(缺省值)P304=380V(电机额定电压)P305=1.1A(电机额定电流)P307=0.37KW电机额定功率P308=0.85左右(电机额定功率因素)P310=50电机额定频率P311=1400电机额定速度P335=0电机冷却方式(自冷,缺省值)注意:以上P304-P335为电机参数,具体值根据实际电机设定。

P700=1面板键盘(BOP)启动P1000=1工作频率来自变频器设定P1040P1080=0.0变频器工作最小频率(缺省值)P1082=50.0变频器工作最大频率(缺省值)P1020=10.0s:上升时间(变频器频率由0变化至设定值的加速时间)根据要求设定P1021=10.0s:下降时间(变频器频率由设定值变化至0的减速时间)根据要求设定P3900=2开始进行快速调试此时可以用面板操控变频器起停正反住电动级调速,相关参数还可做进一步设置P1040=20.0(按启动按钮,变频器工作频率,根据需要设定)变频器工作频率在启动后再r0000显示频率时按增减键还可以更改P1058、P1059:正反转点动频率P1060、P1061:点动上升下降时间P1033=0 U/f曲线选择(恒转矩负载选择缺省值0)(二)外部开关量起停与正反转控制1、PLC与变频器接线PLC接线图中的24V电源来自PLC电源模块(实验台S11)2、变频器参数设置(原来在出厂值)P003=2P010=1P304\305\307\308\310\311\335根据电机参数设置P700=2 命令信号源(缺省值为2,启停信号由外部开关量给出)P1000=1工作频率有变频器给出,要设置P1040P1080\1082 (缺省值)P1120\1121 上升下降时间根据要求设定P3900=2 开始快速调试,变频器可以工作若不在出厂值状态下,下列参数需要设置P0701=1 定义5号端口用于起停变频器/电机1启动(上图KA1接通)0停止(上图KA1断开)P702=12 定义6号端口用于正反转控制1正转(上图KA2接通)0反转(上图KA2断开)P0703=9 定义7号端口用于故障复位P1040=设定频率必须根据要求设定3、PLC程序(三)外部模拟量控制正向或反向启动后,按加速按钮变频器工作频率上升0.5HZ,按减速按钮变频器工作频率下降0.5HZ1、变频器参数P003=2P010=1P304\305\307\308\310\311\335根据电机参数设置P700=2 命令信号源(缺省值为2,启停信号由外部开关量给出)P1000=2工作频率由3、4号端子的电压大小给出P1080\1082 (缺省值)P1120\1121 上升下降时间根据要求设定P3900=2 开始快速调试,变频器可以工作若不在出厂值须设置P0701=1 P702=12 P0703=92、接线图3、PLC程序与模拟量的硬件配置在CPU的AI5/AO2属性框(上图)上框选V,下框选0-10V正反向起停控制加减速控制,启动以后有效输出限幅停止时将模拟量输出清零(四)多段速控制按启动按钮后变频器工作频率由5HZ没隔5秒自动上升5HZ直至35HZ再回到5HZ循环,按停止按钮立刻停止工作。

s71200编码器编程实例

对于S7-1200 PLC编码器编程的实例,我们可以考虑以下情况:

假设我们有一个S7-1200 PLC和一个编码器,我们想要将编码

器的数据读取到PLC中并进行处理。

首先,我们需要配置PLC的输

入模块来接收编码器的信号。

然后,在TIA Portal(S7-1200的编

程软件)中,我们需要创建一个新的工程并配置输入模块的参数,

确保它能够正确读取编码器的信号。

接下来,我们需要编写PLC的程序来处理编码器的数据。

我们

可以使用TIA Portal中的图形化编程语言(比如LAD或FBD)或者

结构化文本编程语言(比如SCL)来实现这一点。

我们需要编写逻

辑来读取编码器的脉冲信号并将其转换为实际的位置或速度值。

这

可能涉及到使用计数器或定时器来处理脉冲信号,然后将其转换为

我们需要的数据形式。

最后,我们需要测试我们的程序,确保它能够正确地读取和处

理编码器的数据。

这可能涉及到模拟编码器的输入信号或者实际连

接编码器并观察PLC的输出结果。

总的来说,S7-1200 PLC编码器编程的实例涉及到配置输入模块、编写逻辑程序以及测试和调试。

通过这个实例,我们可以学习

如何将外部传感器的数据集成到PLC中,并进行相应的控制和处理。

PLC 与文本屏、编码器、变频器程序实例之一——可调定长自动裁切控制装置5.3.1可调定长自动裁切控制装置的系统构成电动机变频器皮带旋转编码器弹性连轴器气动裁切刀具输送带待裁切板材主轴气动控制装置电磁阀输送方向刀位检测开关图5-28 可调定长自动裁切控制装置系统配置示意图裁切机器由机体、传送带、气动裁切刀具等机械部件和变频器、电机、刀位检测开关、旋转编码器等电力拖动部件和长度检测部件构成。

机器工作原理简述:由变频器控制电机起停与速度,电机由皮带拖动机器主轴,主轴带动输送带,输送带将待裁切板材源源不断地输送至裁切刀具下;旋转编码器经弹性连轴器(可用软塑料管代用)与机器旋转主轴连接,对主轴的运行线距离进行脉冲计数,当设定长度(设定脉冲数)与编码器计数长度相等时,由PLC 输出下刀指令,变频器停止运行,输送带停止输送,下刀电磁阀动作,气动裁切刀具下行,对输送带上的板材进行裁切。

裁切过后,系统又自动启动运行。

系统设计要求:1)、板材输送速度可以调节。

采用变频器拖动电机满足此要求;2)、裁切长度可以设定,并可以监控,采用PLC 与文本屏相结合,满足此要求;3)、机器主轴的直径规格不一,与长度设置互有影响,应考虑此因素。

可用文本屏可对主轴数据(轴周长)修正;4)、选用旋转编码器的型号不同,脉冲计数值/周有别。

用文本屏可对旋转码器的脉冲计数值/周数据进行修正;5)、正常输送使用一个可调整的较高的输送速度,称为变频高速;而当输送长度接近于裁切长度时,输送带应进入低速运行阶段,称为变频低速(可为一固定速度),这样便于提高裁切精度和裁切质量。

低速输送距离(长度)可以根据现场操作运行情况,由文本屏设置;6)、下刀裁切时,输送带必须停止输送,裁切完毕后,输送带开始运行。

下刀裁切至重新运行,需有一个适宜的延时时间,如时间太短,刀具未升到原位,容易与板材相顶,损坏板材和刀具。

若时间过长,会导致本班产量降低。

这个下刀时间(实际为刀具复位时间)也可以由文本屏进行设置;7、本班产量——裁切张数,可以在屏面上显示和监控。

课程设计(实习)报告实验项目:触摸屏、PLC、变频器控制电机正反转学院:电气信息工程学院专业:电气工程及其自动化班级学号:电气09-3班16 号姓名:田振指导教师:弭洪涛2012年05月28日目录实习名称--------------------------------------------2 实习内容--------------------------------------------2 实习要求--------------------------------------------2 实习步骤--------------------------------------------2一.硬件组态---------------------------------------2二.PLC程序设计------------------------------------3三.触摸屏程序设计----------------------------------7四.变频器参数设置---------------------------------14五.触摸屏操作-------------------------------------14 参考文献--------------------------------------------16 调试过程--------------------------------------------16 实习心得--------------------------------------------17实习名称:触摸屏、PLC、变频器控制电机正反转实习内容:自行设计触摸屏、PLC控制程序,采用现场总线方式控制变频器实现电机正反转。

实习要求:1.熟练掌握PLC硬件组态方法2.掌握变频器的基本使用方法3.会编写简单的PLC程序4.掌握触摸屏的基本应用实习步骤:一. PLC的硬件组态1创建一个新项目“PLC实习”2.硬件组态在组态CPU时,为PLC新建现场总线连接,采用现场总线的默认设置即可。

编码器信号接入PLC类应用实例,写出组成整个系统的PLC模块及外围器件,并附相关程序。

PLC品牌不限,编码器信号类型不限。

工控PLC擂台每周一期,本期下周末结贴。

奖项设置:一等奖1名:50MP,二等奖5名:10MP,三等奖10名:30积分。

MP介绍:gongkongMP即工控币,是中国工控网的用户积分与回馈系统的一个网络虚拟计价单位,类似于欧阳歌谷创编 2021年2月1大家熟悉的QB,1个MP=1元人民币。

MP有什么用?兑换服务:以1个MP=1元来置换中国工控网的相关服务。

兑换现金:非积分获得的MP可兑换等值现金(满100MP后、用户可通过用户管理后台申请兑换)。

欧阳歌谷(2021.02.01)总记录数48 总页数1当前页1 1引用 | 回复| 2010-12-17 16:54:10 1楼3CWQZ我也转一个来,这是台达的,欧阳歌谷创编 2021年2月1这个接线这是程序及说明引用 | 回复| 2010-12-17 17:01:20 2楼陈石头现在的工控行业中,编码器的应用越来越广泛,故在此讲述一下旋转编码器的一般应用,欢迎大家踊跃提意见旋转编码器的一般介绍:其主要有两种,一种是增量型,另一种是绝对型。

增量型的特征是只有在旋转期间会输出对应旋转角度脉冲,停止是不会输出。

它是利用计数来测量旋转的方式;价格比较便宜。

绝对型的的特征是不论是否旋转,可以将对应旋转角度进行平行输出的类型,不需要计数器可确认旋转位置;它还有不受机械的晃动或震动以及开关等电器干扰的功能,价格贵。

欧阳歌谷创编 2021年2月1在选择使用时,可参考以下几点。

包括成本、分辨率、外形尺寸、轴负荷及机械寿命、输出频率、环境、轴旋转力矩、输出回路等等。

应用举例:它一般应用在对机器的动作控制。

我那一个实例详细说明一下。

我刚刚改造一台机器,机器在运行过程中先要对工件进行处理,然后加工。

它以前是用光电开关做的,机器的电路就比较复杂,而且成本增加,维护调校麻烦。

PLC 和文本屏、编码器、变频器程序实例之一——可调定长自动裁切控制装置5.3.1可调定长自动裁切控制装置的系统构成电动机变频器皮带旋转编码器弹性连轴器气动裁切刀具输送带待裁切板材主轴气动控制装置电磁阀输送方向刀位检测开关图5-28 可调定长自动裁切控制装置系统配置示意图裁切机器由机体、传送带、气动裁切刀具等机械部件和变频器、电机、刀位检测开关、旋转编码器等电力拖动部件和长度检测部件构成。

机器工作原理简述:由变频器控制电机起停和速度,电机由皮带拖动机器主轴,主轴带动输送带,输送带将待裁切板材源源不断地输送至裁切刀具下;旋转编码器经弹性连轴器(可用软塑料管代用)和机器旋转主轴连接,对主轴的运行线距离进行脉冲计数,当设定长度(设定脉冲数)和编码器计数长度相等时,由PLC 输出下刀指令,变频器停止运行,输送带停止输送,下刀电磁阀动作,气动裁切刀具下行,对输送带上的板材进行裁切。

裁切过后,系统又自动启动运行。

系统设计要求:1)、板材输送速度可以调节。

采用变频器拖动电机满足此要求;2)、裁切长度可以设定,并可以监控,采用PLC 和文本屏相结合,满足此要求;3)、机器主轴的直径规格不一,和长度设置互有影响,应考虑此因素。

可用文本屏可对主轴数据(轴周长)修正;4)、选用旋转编码器的型号不同,脉冲计数值/周有别。

用文本屏可对旋转码器的脉冲计数值/周数据进行修正;5)、正常输送使用一个可调整的较高的输送速度,称为变频高速;而当输送长度接近于裁切长度时,输送带应进入低速运行阶段,称为变频低速(可为一固定速度),这样便于提高裁切精度和裁切质量。

低速输送距离(长度)可以根据现场操作运行情况,由文本屏设置;6)、下刀裁切时,输送带必须停止输送,裁切完毕后,输送带开始运行。

下刀裁切至重新运行,需有一个适宜的延时时间,如时间太短,刀具未升到原位,容易和板材相顶,损坏板材和刀具。

若时间过长,会导致本班产量降低。

这个下刀时间(实际为刀具复位时间)也可以由文本屏进行设置; 7、本班产量——裁切张数,可以在屏面上显示和监控。

PLC 与文本屏、编码器、变频器程序实例之二——彩钢瓦裁切控制程序5.4.1 系统配线及控制原理:彩钢瓦是一种建筑材料,出厂成型料长度是固定的(如15米),客户需要的却是长度不一的材料。

如一客户需要长度为12米的5根,长度5米的10根,长度为8米的3根。

如用人工裁切,每根长度都需测量,费时费力。

用PLC 、文本屏、变频器控制实施自动裁切,操作工只要将此三种裁切长度值和裁切数量值从文本屏画面输入,设备就会自动切出这三种长度规格的彩钢瓦来。

原设备是采用西门子变频器和触摸屏进行控制的,但因PLC 和触摸屏严重损坏,不宜修复。

应用户要求,现在用LS 型PLC 和YD20型文本屏,对其进行改造式修复。

原设备的控制线路的主电路,见图5-45彩钢瓦自动裁切设备主电路,可分为三部分:油泵控制线路,为常规启、停电路,不受PLC 控制,上班后由操作人员进行启/停控制,为气压阀提供压力源;变频器控制线路,具有手动进、退和自动中的两段速运行控制,由手动和PLC 自动控制,完成对彩钢瓦材料的输送;刀具上行、下行的气压阀控制线路,对彩钢瓦进行裁切和控制刀具复位,由PLC 自动控制。

PLC 的控制过程:裁切长度和数量由文本屏输入到PLC 的程序中。

由旋转编码器采集彩钢瓦的长度信号,经程序计算,控制变频器的启、停和气压阀的裁切动作。

控制电源/急停控制L1L2L3E电源指示油泵电机主电路油泵电机控制电路刀具下行气压阀刀具上行气压阀变频手动进变频手动退走料变频主电路图5-45 彩钢瓦自动裁切设备主电路整机控制电源由空气断路器QF1控制,再由380V/220V 隔离变压器供给控制电路,以提高抗干扰性能和操作安全性,也避免了采用火、零二线220V 供电时,零线接触不良时的供电不稳。

设置SA0急停开关,在系统运行异常时,可快速停掉控制电源,无论手动或自动运行都被中止。

油泵的运行提供裁切刀具的工作压力,油泵的起/停由SB1、SB2按钮手动控制;刀具的上行(抬起归位)、下行(裁切)由PLC 的输出接点驱动KA1、KA2两只继电器,再由继电器驱动KP1、KP2两只压力电磁阀;变频器的起/停、运转方向、运行速度均可以有手动/自动两种工作方式。

PLC实习报告题目:触摸屏、PLC、变频器控制电机正反转学院:电气信息工程学院班级:姓名:学号:指导教师:日期:2012.12.10至2012.12.14目录实习名称 (2)实习内容 (3)实习目的 (3)一、PLC的硬件组态 (3)二、PLC程序设计 (6)三、触摸屏程序设计 (9)四、变频器参数设置 (14)五、系统调试及运行 (14)六、实习心得 (14)参考文献 (15)实习名称触摸屏、PLC、变频器控制电机正反转实习内容自行设计触摸屏、PLC 控制程序,采用现场总线方式控制变频器实现电机正反转。

实习目的1. 熟练掌握PLC硬件组态方法;2. 掌握变频器的基本使用方法;3. 会编写简单的PLC程序;4. 掌握触摸屏的基本应用;一、PLC的硬件组态1、创建一个新项目2、插入西门子PLC300站点3、硬件组态按实际情况组态PLC模块在组态CPU时,为PLC新建现场总线连接,采用现场总线的默认设置即可,如下图所示:组态完毕之后,在现场总线上插入MM420变频器,选中现场总线,右击,选择插入对象,选择SIMOVERT,按下面步骤操作,插入MM420变频器:设置变频器地址为“12”,如下图:插入变频器之后,在右侧选择PROFIBUS DP —SIMOVERT,如下图所示,选择PPO3,并将I/Q 起始地址均修改为100:1. 建立符号表并保存,如下图:2. 程序如下图:3.将OB1 中程序保存后关闭。

将 SIMATIC300 站点下载到PLC 中。

三、触摸屏程序设计1.插入HMI站选择实验室对应触摸屏型号:2、添加新画面分别命名为“初始画面”和“显示转速”单击左侧变量,新建变量表:双击空白行,新建变量在变量表中单击符号,选择项目下的“LI2”中的“符号表”,并选择“频率值”变量采用上面的方式创建如下变量表:添加文本域选择文本域后在画面中单击左键即可将文本域放置在画面中修改文本域的内容,选中文本域后单击右键选择“属性”:在常规选项中输入文本内容“PLC通过现场总线控制变频器”选择属性,在属性中进行如下设置:在工具栏右侧选择画圆工具在画面中点击左键画圆设置圆实验所需要的属性、可见性设置完成后如下图:用同样的方法再创建两个圆,分别设置为黄色、绿色,然后将三个圆重合,绿色的圆在最上面,黄色居中,红色在最下面:在右侧选择按钮工具在画面中创建按钮,并且设置按钮的相应属性、事件建立变量连接,连接为“正转”变量如下图:用同样的方法在创建一个停止按钮,将变量连接为“停止”,“反转”:用同样的方法创建“显示转速”按钮,并进行如下设置:“显示转速”画面的设计:首先选中“显示转速”画面,将画面切换到显示转速面板:在右侧工具中选择“棒图”将棒图添加到画面上选中棒图,对棒图设置相应的属性选择棒图的变量为“频率值”,最大值为50:选择右侧I/O域在显示转速画面中创建I/O域设置I/O域的属性值对I/O进行如下设置:在工具中的增强对象中选择“量表”在显示转速画面中创建量表,并对量表进行设置:在量表下创建I/O域:按照在初始画面创建“显示转速”按钮的方法,在画面中创建“初始画面”。

PLC 与文本屏、编码器、变频器程序实例之一——可调定长自动裁切控制装置5.3.1可调定长自动裁切控制装置的系统构成电动机变频器皮带旋转编码器弹性连轴器气动裁切刀具输送带待裁切板材主轴气动控制装置电磁阀输送方向刀位检测开关图5-28 可调定长自动裁切控制装置系统配置示意图裁切机器由机体、传送带、气动裁切刀具等机械部件和变频器、电机、刀位检测开关、旋转编码器等电力拖动部件和长度检测部件构成。

机器工作原理简述:由变频器控制电机起停与速度,电机由皮带拖动机器主轴,主轴带动输送带,输送带将待裁切板材源源不断地输送至裁切刀具下;旋转编码器经弹性连轴器(可用软塑料管代用)与机器旋转主轴连接,对主轴的运行线距离进行脉冲计数,当设定长度(设定脉冲数)与编码器计数长度相等时,由PLC 输出下刀指令,变频器停止运行,输送带停止输送,下刀电磁阀动作,气动裁切刀具下行,对输送带上的板材进行裁切。

裁切过后,系统又自动启动运行。

系统设计要求:1)、板材输送速度可以调节。

采用变频器拖动电机满足此要求;2)、裁切长度可以设定,并可以监控,采用PLC 与文本屏相结合,满足此要求;3)、机器主轴的直径规格不一,与长度设置互有影响,应考虑此因素。

可用文本屏可对主轴数据(轴周长)修正;4)、选用旋转编码器的型号不同,脉冲计数值/周有别。

用文本屏可对旋转码器的脉冲计数值/周数据进行修正;5)、正常输送使用一个可调整的较高的输送速度,称为变频高速;而当输送长度接近于裁切长度时,输送带应进入低速运行阶段,称为变频低速(可为一固定速度),这样便于提高裁切精度和裁切质量。

低速输送距离(长度)可以根据现场操作运行情况,由文本屏设置;6)、下刀裁切时,输送带必须停止输送,裁切完毕后,输送带开始运行。

下刀裁切至重新运行,需有一个适宜的延时时间,如时间太短,刀具未升到原位,容易与板材相顶,损坏板材和刀具。

若时间过长,会导致本班产量降低。

这个下刀时间(实际为刀具复位时间)也可以由文本屏进行设置;7、本班产量——裁切张数,可以在屏面上显示和监控。

下一班人员可将显示值复位清零,重新计数; 8、系统的运行方式:用按钮启动和停止,实现自动裁切功能。

旋转编码器计数信号输入系统启动信号系统停止信号刀位光电信号刀电磁阀频器起/停频器高速频器低速750W电动机皮带输送机气压裁切)图5-29 可调定长裁切装置系统电气压原理(接线)图根据以上要求,核算了PLC的I/O点数,绘制系统原理接线图并编写控制程序。

可调定长裁切装置选用10点LS/K7MDR10S型PLC、YD204VL4文本屏,和伟创AC60/变频器,用CDD-11N 型接近开关(常态为接点接通,检测物体到位后,接点开断)采集刀位信号,用TRD-2T600BF型旋转编码器测量板材长度。

PLC的P40端子控制下刀电磁阀,进行裁切控制;P41端子输出接点信号做为变频器的FWD 运转信号。

变频器的运转频率由RP1电位器调节给定;P43端子连接变频器的X3端子,X3端子功能被设置为点动,该端子信号输入时,变频器以点动(低速)频率运行。

变频器应该调整的参数值:运行/停止命令,E-01:置1,端子起/停控制;主速频率给定E-02:置2,端子VS1,0—10V信号,由外接电位器调整;控制端子X3功能选择F-02:置1,正转点动运行;点动频率E-25:根据运行需要调整。

先预置为7Hz;停机方式E-34:置1,自由停车;电机过流保护E-57:设定值应等于电机铭牌上的额定电流值或为电机额定电流的倍;加速时间根据需要调整,为提高工效,将加速时间设为秒,减速时间设为秒。

变频器在较短时间加速至全速,容易出现过载报警与停机。

为了满足用户快提速和提高产量的要求,将750W电机配用1.5G型变频器。

图5-29配线图中,裁切刀位位置由光电开关检测,检测信号由P05端子输入。

刀位输入静态为常闭点信号,裁切到位后,输入一个常闭点的开断信号;编码器的计数信号由P0、P1两个输入端子进入,本例程序电路,通过参数已将HSC 0(高速计数通道1)设置为两相CW/CCW工作模式(设置方法详见第三章的第二节),CW:正转计数;CCW:反转计数。

输送带正向运行时,P00输入信号有效,程序电路对从P00端子输入的信号进行加计数;输送带反向运行时,P01输入信号有效,对从P01端子输入的信号进行减计数。

这样,当因某种原因需进行倒车时,高速计数的结果会自动减去倒车尺寸,保障裁切长度的准确。

5.3.2 PLC程序电路(见下图5-30、图5-31):程序电路完成的主要任务是对输送带输送的板材进行长度计量和裁切控制,因而13-63程序步为一段对高速计数输入的高速计数脉冲进行相关算术计算的程序,从而得出裁切长度、减速距离与当前长度监控值等数据(见下文程序解析);裁切控制应用了HSCST(高速计数有效)指令,以取出旋转编码器输入的计数脉冲数,并存入数据寄存器D5中,供计算电路采用。

程序电路中还用到了触点比较指令和普通计数指令(计数器C0),相对应的程序电路解析见下文。

下面先行给出整体的程序电路,请读者对应右侧注解,参考相关指令的用法,再与后文的文本屏画面相结合,找到画面与程序电路的结合点(相关软元件的来龙去脉)。

变频高速M6运行标志MA P5MDDMUL D3510 D3514 D3516 32位 乘以点动命令刀位光电预备点动P410M0A 低速命令M6P5运行标志刀位光电5变频低速P43P2系统启动P3系统停止9M0系统运行系统运行M0F0000RUN标志13裁切长度编码脉冲结果寄存1DDIV D3516 D3512 D351832位 除以结果寄存1轮周长总长度脉冲数DMUL D3550 D3514 D353632位 乘以减速距离编码脉冲结果寄存2DDIV D3536 D3512 D353832位 除以结果寄存2轮周长减速距离脉冲数DSUB D3518 D3538 D352032位 减去总长度脉冲数减速距离脉冲数开始减速脉冲数DDIV D0005 D3512 D352232位 除以高速计数轮周长结果寄存3DDIV D3522 D3514 D353232位 除以结果寄存3编码脉冲当前长度值M0B 下刀命令63M50本班产量计数复位/屏键68U CTU C000R <S> 0999F0000RUN标志DMOV C000 D353032位数据传送裁切张数本班产量监控M0系统运行74MCS 0主触点控制开始P5刀位光电76TON T5 0001干扰抑制M0系统运行80T5干扰抑制 D M5运行条件2M0系统运行84 D M2运行条件1变频器主速运行控制变频器点动运行控制系统运行起/停控制以下程序为算术指令运用:乘法算式:长度设定乘以编编码器周脉冲数结果寄存于D3516D3510 D3514来自于屏/设定画面结果寄存1除以轮周长结果寄存于D3518D3512 来自于屏/设压画面除法算式:D3518 去往屏/监控画面乘法算式:减速距离乘以编编码器周脉冲数结果寄存于D3536D3550 D3514来自于屏/设压画面结果寄存2除以轮周长结果寄存于D3538D3512 D3538 来自屏/设压画面除法算式:D3518减D5358内部寄存数值结果寄存于D3520D3520来自屏/设定画面减法算式:高速计数除以轮周长结果寄存于D3522除法算式:结果寄存3除以编码脉冲数/周结果寄存于D3532D3532 去往屏/监控画面除法算式:本班产量/裁切张数计数裁切张数复位/下一班计数产量计数传送给至屏面显示计数器C0中数值传送至D3530D3530 去往屏/监控画面主触点控制开始至MCSCLR 0 结束系统由P2按钮启动运行裁切后由刀位光电信号启动运行图5-30 可调定长裁切装置PLC 程序电路第一段M5运行条件287M2运行条件1M6运行标志MB 下刀命令运行标志M6M6运行标志P40下刀气阀92M0B下刀命令T0下刀时间HSCST 00000 0009999999 D5长度值高速计数预置减速距离长度值M6运行标志112TON T1 0005防顶延时T1防顶延时116D5 D3520M0B下刀命令M0A低速命令D5 D3518下刀命令M0B 长度值设定长度P40下刀气阀M4下刀气阀P40TON T0 D3500下刀时间下刀动作结束下刀动作结束M4MCSCLR 0 主触点返回左母线END 程序无条件结束144145自动运行,运行条件成立旋转编码器脉冲计数值放入寄存器D5136142P40下刀气阀103DMOV 00000 D5数据传送长度值下刀动作信号,将计数值清零复位操作时,将计数值清零刀具抬起后,变频器运转当计数长度值与预置减速距离相等时条件比较指令:M0D触点动作. 变频器转入低速运行预备下刀裁切.提高裁切精度当计数长度值与设定长度值相等时裁切指令发出.条件比较指令:D3520 D3518来自屏/设定画面裁切动作实施裁切动作时间预留载切动作结束下刀控制电磁阀得电时间下刀电磁阀失电主触点控制结束程序结束D3500来自屏/设定画面图5-31 可调定长裁切装置PLC 程序电路第二段5.3.3 文本屏的画面编辑一般情况下,先将PLC 程序电路编写完毕,再据程序电路的“相关的元件地址”编辑文本屏画面。

程序电路与文本屏画面两者产生联系的元件如下表所示。

表5-5 PLC 程序电路与画面联系元件表M50由屏→PLC开关量控制。

用于本班产量计数的清零(复位)3号“监控”画面复位按钮(定义为左行箭头功能键)D3510(设定)寄存器由屏→PLC数据处理。

用于裁切长度设定。

2号“设定1”画面,定义“设定”,文字提示:裁切长度毫米。

D3550(设定)寄存器由屏→PLC数据处理。

用于预置减速距离设定。

2号“设定1”画面,定义“设定”,文字提示:预置减速毫米。

D3512(设定)寄存器由屏→PLC数据处理。

用于主轴直径设定。

4号“设定2”画面,定义“设定”,文字提示:主轴周长毫米。

D3514(设定)寄存器由屏→PLC数据处理。

用于旋转编码器脉冲数/周的设定。

4号“设定2”画面,定义“设定”,文字提示:编码脉冲脉冲/转。

D3500(设定)寄存器由屏→PLC数据处理。

用于下刀时间(刀具复位时间)的设定。

4号“设定2”画面,定义“设定”,文字提示:下刀时间秒。

D3530(监控)寄存器PLC →屏数据处理。

用于本班产量(裁切张数)的监控、显示。

3号“监控”画面。

文字提示:本班产量张。

D3532(监控)寄存器PLC →屏数据处理。

用于当前长度的监控、显示。

3号“监控”画面。

文字提示:当前长度毫米。

文本屏画面如下:图5-32 1号画面。

画面描述:开机画面。

1号画面:除了用文字串键入一些说明外,使用三个功能键,均是担任画面跳转功能的。