聚氨脂预制直埋保温管CJT114-2000

- 格式:doc

- 大小:44.00 KB

- 文档页数:13

室外直埋式聚氨酯保温管道的现场预制施工工法室外直埋式聚氨酯保温管道的现场预制施工工法一、前言室外直埋式聚氨酯保温管道是目前常用的管道保温施工工法之一,它能够有效提高管道的保温性能,防止能源的损失。

本文将介绍室外直埋式聚氨酯保温管道的现场预制施工工法,包括工法特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析以及工程实例。

二、工法特点室外直埋式聚氨酯保温管道的现场预制施工工法具有以下特点:1. 施工效率高:采用现场预制的方式,可以将管道在工厂预制好,避免了现场拼装的时间和工作量。

2. 施工质量好:预制过程中可以进行严格的质量控制,保证了管道的尺寸精确,避免了施工中的误差。

3. 施工工艺简单:工法操作简单,无需复杂的设备和工序,降低了施工难度。

4. 耐久性强:室外直埋式聚氨酯保温管道具有良好的防腐蚀性能和保温性能,能够在恶劣环境下长期使用。

三、适应范围室外直埋式聚氨酯保温管道的现场预制施工工法适用于城市供热、暖通、煤气、石油、化工等行业的管道保温工程,特别适用于长输管道的施工。

四、工艺原理该工法的工艺原理是在工厂中将多段管道进行预制,包括管道的弯头、直管等,并在预制过程中进行保温材料的注入和固化。

然后将预制好的管道段进行现场拼接,形成整体的管道系统。

通过选用合适的保温材料和技术措施,能够达到良好的保温效果。

五、施工工艺1. 预制过程: a. 制定预制方案,确定管道的长度、直径和类型,并进行设计和制图。

b. 加工管道材料,包括切割、弯曲和焊接等。

c. 准备保温材料,确保其质量和性能符合要求。

d. 在管道内部注入保温材料,并进行固化处理。

e. 进行质量检测和包装。

2. 现场施工过程: a. 准备施工场地,确保场地平整、无障碍物,做好施工前的准备工作。

b. 根据预制方案进行管道段的拼接,包括连接弯头和直管等。

c. 进行管道的固定和支撑,确保管道的稳定和安全。

保温管道技术要求聚乙烯保温管道技术要求一、钢管:DN200及以上管径采用螺旋缝埋弧焊钢管,DN200以下管径采用无缝钢管,国标标准(Q235)。

二、跨越式三通和变径管:按照设计院提供的图纸加工,符合国标。

三、弯头:按国家标准执行。

四、跨越式三通和变径管、弯头等管件内径与相应管道内径一致,且壁厚不小于管道壁厚。

五、技术要求(一)直埋保温管的制造及检验必须满足国家行业标准CJ/T114-2000《高密度聚乙烯外护管聚氨脂泡沫塑料预制直埋保温管》,直埋保温管件应满足CJ/T155-2001《高密度聚乙烯外护管聚氨脂泡沫塑料预制直埋保温管件》的要求。

(二)直埋保温管规格:公称直径DN150--DN700.(三)钢管1、钢管的生产应符合CJ/T3022-93《城市供热用螺旋埋弧焊钢管》的要求。

(钢管必须由卷板生产,卷板生产厂家必需由太钢或本钢或鞍钢生产)2、钢材等级:钢管的钢材应符合GB700标准中的Q235-B级钢的要求。

化学成分和机械性能应符合GB700标准的要求。

3、外径尺寸和最小壁厚满足下表要求:单位:mm 公称直径外径壁厚最小壁厚DN5005298>7.5DN4004268>7.5DN3503777>6.5DN3003257>6.5DN2502736>5.5DN2002196>5.5DN15015955DN125133 4.5 4.5DN10010844DN8089444、钢管被保温之前,其表面的锈蚀度应符合GB/T8923-88的A、B、C的规定,外表面不能有明显腐蚀凹陷。

钢管外表面必须于聚氨酯发泡当天在保温管生产厂进行抛丸处理,抛丸等级为Sa21/2级。

(四)高密度聚乙烯外护管高密度聚乙烯外护管的制造检验符合CJ/T114-2000的要求。

1、高密度聚乙烯外护管,聚乙烯树脂密度应大于935kg/m3。

其余添加原料符合CJ/T114-2000中第4.2.2.1条规定,原料中不得掺用回用料。

非金属管材(上)一、有机及复合管材产品标准GB/T5836。

1—1992 建筑排水用硬聚氯乙烯管材GB/T5836。

2—1992 建筑排水用硬聚氯乙烯管件GB/T7134—1996 浇铸型工业有机玻璃板材、棒材和管材GB/T10002。

1—1996 给水用硬聚氯乙烯(PVC-U)管材GB/T10002。

2—2003 给水用硬聚氯乙烯(PVC-U)管件GB/T10002。

3—1996 埋地排污、废水用硬聚氯乙烯(PVC-U)管件GB/T10798—2001 热塑性塑料管材通用壁厚表GB/T13663—2000 给水用聚乙烯(PE)管材GB15558。

1—2003 燃气用埋地聚乙烯(PE)管道系统第一部分:管材GB15558。

2—2005 燃气用埋地聚乙烯(PE)管道系统第一部分:管件GB/T16800—1997 排水用芯层发泡硬聚氯乙烯(PVC-U)管材GB/T18477—2001 埋地排水用硬聚氯乙烯(PVC-U)双壁波纹管材GB/T18742。

1—2002 冷热水用聚丙烯管道系统第1部分:总则GB/T18742。

2—2002 冷热水用聚丙烯管道系统第2部分:管材GB/T18742。

3—2002 冷热水用聚丙烯管道系统第3部分:管件GB/T18991—2003 冷热水系统用热塑性塑料管材和管件GB/T18992。

1—2003 冷热水用交联聚乙烯(PE-X)管道系统第1部分:总则GB/T18992。

2—2003 冷热水用交联聚乙烯(PE-X)管道系统第2部分:管材GB/T18993。

1—2003 冷热水用氯化聚氯乙烯(PVC-C)管道系统第1部分:总则GB/T18993。

2—2003 冷热水用氯化聚氯乙烯(PVC-C)管道系统第2部分:管材GB/T18993。

3—2003 冷热水用氯化聚氯乙烯(PVC-C)管道系统第3部分:管件GB/T18997。

1—2003 铝塑复合压力管第1部分:铝管搭接焊式铝塑管GB/T18997。

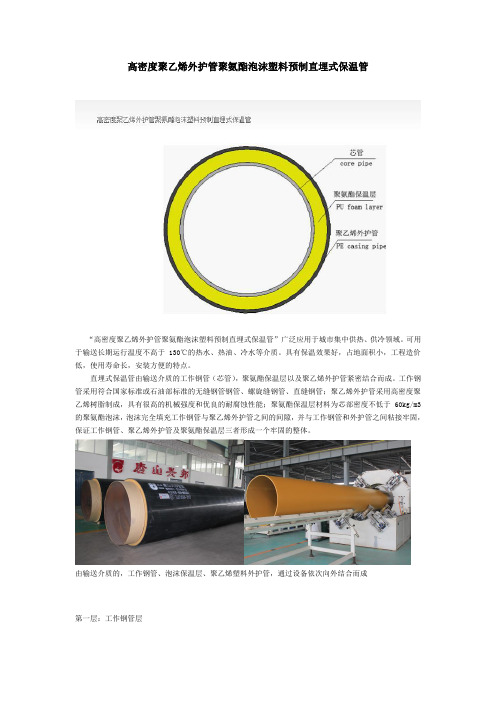

高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋式保温管“高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋式保温管”广泛应用于城市集中供热、供冷领域。

可用于输送长期运行温度不高于130℃的热水、热油、冷水等介质。

具有保温效果好,占地面积小,工程造价低,使用寿命长,安装方便的特点。

直埋式保温管由输送介质的工作钢管(芯管),聚氨酯保温层以及聚乙烯外护管紧密结合而成。

工作钢管采用符合国家标准或石油部标准的无缝钢管钢管、螺旋缝钢管、直缝钢管;聚乙烯外护管采用高密度聚乙烯树脂制成,具有很高的机械强度和优良的耐腐蚀性能;聚氨酯保温层材料为芯部密度不低于60kg/m3的聚氨酯泡沫,泡沫完全填充工作钢管与聚乙烯外护管之间的间隙,并与工作钢管和外护管之间粘接牢固,保证工作钢管、聚乙烯外护管及聚氨酯保温层三者形成一个牢固的整体。

由输送介质的,工作钢管、泡沫保温层、聚乙烯塑料外护管,通过设备依次向外结合而成第一层:工作钢管层根据设计和客户的要求一般选用无缝管(GB8163-87)螺旋焊管(GB9711-88;SY/T5038-92)和直缝焊管(GB3092-93)。

钢管表面经过先进的抛丸除锈工艺处理后,钢管除锈等级可达GB8923-1988标准中的Sa2级,表面粗糙度可达GB6060.5-88标准中R=12.5微米。

第二层:聚氨酯保温层用高压发泡机在钢管于外护层之间形成的空腔中一次性注入硬质聚氨酯泡沫塑料原液而成。

即俗称的“管中管发泡工艺”。

其作用一是防水,二是保温,三是支撑热网自重。

当输送介质温度为:-50℃—120℃时,选用硬质聚氨基脲酸酯泡沫塑料做保温层。

第三层:高密度聚乙烯保护层预制成一定壁厚的黑色(黄色)塑料管材,其作用一是保护聚氨酯保温层免遭机械硬物破坏,二是防腐防水。

参数规格:外径mm 238 壁厚mm 3.5 重量Kg 2.475 允许偏差mm ±0.28 对应钢管外径mm 159 对应保温层厚度mm 37 对应套袖mm 245特点:1 、降低工程造价。

CJ/T 114—2000 高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋保温管1 范围本标准规定了由高密度聚乙烯外护管、聚氨基甲酸酯(以下简称聚氨酯)硬质泡沫塑料保温层及钢管组成的预制直埋保温管(以下简称保温管)的结构、技术要求、试验方法和检验规则等。

本标准适用于输送介质温度(连续工作温度)不高于120℃,偶然峰值温度不高于140℃,工作压力不大于2.5MPa保温管的制造与验收。

工作在不同温度下氨酯硬质泡沫塑料最短预期寿命的计算见附录B(提示的附录)。

2 引用标准下列标准所包含的条文,通过在本标准中引用构成为本标准的条文,本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1033—1986 塑料密度和相对密度试验方法GB/T 2828—1987 逐批检查计数抽样程序及抽样有(适用于连续批的检查)GB/T 3682—1983 热塑性塑料熔体流动速率试验方法GB/T 4217—1984 热塑性塑料管材的公称外径和公称压力(公制系列)GB/T 6342—1996 泡沫塑料与橡胶线性尺寸的测定GB/T 6343—1995 泡沫塑料和橡胶表观(体积)密度的测定GB/T 6671.2—1986 聚乙烯(PE)管材纵向回缩率的测定GB/T 8163—1987 输送流体用无缝钢管GB/T 8804.2—1988 热塑性塑料管提伸性能试验方法聚乙烯管材GB/T 8806—1988 塑料管材尺寸测量方法GB/T 8813—1988 硬质泡沫塑料压缩试验方法GB/T 8923—1988 涂装前钢材表面锈蚀等级和除锈等级GB/T 9711.1—1997 石油天然气工输送钢管交货技术条件第1部分:A级钢管GB/T 10297—1988 非金属固体材料导热系数的测定热线法GB/T 10799—1989 硬质泡沫塑料开孔与闭孔体积百分率试验方法GB/T 12811—1991 硬质泡沫塑料平均泡孔尺寸试验方法GB/T 13018—1991 聚乙烯(PE)管材外径和壁厚极限偏差GB/T 13021—1991 聚乙烯管材和管件碳黑含量的测定热失重法GB/T 14152—1993 热塑性塑料管材耐外冲击性能试验方法真实冲击率法CJ/T 3022—1993 城市供热用螺旋缝埋弧焊钢管3 产品结构3.1 保温管的结构见图1(略)。

高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋保温管标准名称高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋保温管标准类型中华人民共和国城镇建设行业标准标准号CJ/T 114-2000标准发布单位中华人民共和国建设部2000-04-12批准实施日期2000-10-01实施标准正文1 范围本标准规定了由高密度聚乙烯外护管、聚氨基甲酸酯(以下简称聚氨酯)硬质泡沫塑料保温层及钢管组成的预制直埋保温管(以下简称保温管)的结构、技术要求、试验方法和检验规则等。

本标准适用于输送介质温度(连续工作温度)不高于120℃,偶然峰值温度不高于140℃,工作压力不大于2.5MPa保温管的制造与验收。

工作在不同温度下氨酯硬质泡沫塑料最短预期寿命的计算见附录B(提示的附录)。

2 引用标准下列标准所包含的条文,通过在本标准中引用构成为本标准的条文,本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1033-1986 塑料密度和相对密度试验方法GB/T 2828-1987 逐批检查计数抽样程序及抽样有(适用于连续批的检查)GB/T 3682-1983 热塑性塑料熔体流动速率试验方法GB/T 4217-1984 热塑性塑料管材的公称外径和公称压力(公制系列)GB/T 6342-1996 泡沫塑料与橡胶线性尺寸的测定GB/T 6343-1995 泡沫塑料和橡胶表观(体积)密度的测定GB/T 6671.2-1986 聚乙烯(PE)管材纵向回缩率的测定GB/T 8163-1987 输送流体用无缝钢管GB/T 8804.2-1988 热塑性塑料管提伸性能试验方法聚乙烯管材GB/T 8806-1988 塑料管材尺寸测量方法GB/T 8813-1988 硬质泡沫塑料压缩试验方法GB/T 8923-1988 涂装前钢材表面锈蚀等级和除锈等级GB/T 9711.1-1997 石油天然气工输送钢管交货技术条件第1部分:A 级钢管GB/T 10297-1988 非金属固体材料导热系数的测定热线法GB/T 10799-1989 硬质泡沫塑料开孔与闭孔体积百分率试验方法GB/T 12811-1991 硬质泡沫塑料平均泡孔尺寸试验方法GB/T 13018-1991 聚乙烯(PE)管材外径和壁厚极限偏差GB/T 13021-1991 聚乙烯管材和管件碳黑含量的测定热失重法GB/T 14152-1993 热塑性塑料管材耐外冲击性能试验方法真实冲击率法CJ/T 3022-1993 城市供热用螺旋缝埋弧焊钢管3 产品结构3.1 保温管的结构见图1(略)。

一.工程概况及特点(一).工程建设概况1.1、工程名称:供热系统节能改造项目工程一标段。

1.2、工程规模:管道总长11213米;本项目包括:局站一次网、二次网;陶瓷厂一次网、二次网;陶瓷厂、明天小镇换热站,管网安装更换管线(D219*6、D159*4.5、D133*4、D108*4、D325*7、D273*6、D89*3.5、D76*3.5、D57*3.5、D45*3.5、D426*7、D426*6、D89*4.5、D38*3。

)1.3、工程总投资:1248.615195万元;资金来源为中央预算内补助与企业自筹。

1.4、建设地点:乌鲁木齐市。

1.5、建设单位:。

设计单位:设计院有限公司。

1.6、开竣工日期:2014年09月16日—2014年09月30日。

1.7、质量要求:合格。

(二).建筑设计特点2.1、设计依据《城镇供热管网设计规范》(CJJ34-2010)《热水管道直埋敷设》(05R410)《直埋供热管道》(新04N401)《城镇直埋供热管道工程技术规程》(CJJ/T 81-1998)《城市供热管道用螺旋缝埋弧焊钢管》(CJ/T3022-93)《高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋保温管》(CJ/T114-2000)《高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋保温管件》(CJ/T155-2001)2.2、设计特点(1)管道管径大于或等于DN250的管道采用螺旋埋弧焊管,材质为Q235-B;管径小于DN250的管道采用无缝钢管,材质为20#钢;壁厚按材料清单设计要求。

钢管的尺寸公差和性能应符合《低压流体输送用焊接钢管》GB/3094-2008《流体输送用无缝钢管》GB/T8163-2008标准的规定。

(2)管道保温层:采用高温型改性聚氨酯硬质泡沫保温,保护壳采用高密度聚乙烯塑料管,(3)所有直埋敷设的弯管应为预制保温管件,各项材质及加工质量要求与直管相同。

(4)弯管应采用热煨弯管或压制弯管,不得采用斜切方法加工的焊制弯管。

高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋保温管标准名称高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋保温管标准类型中华人民共和国城镇建设行业标准标准号 CJ/T 114-2000标准发布单位中华人民共和国建设部2000-04-12批准实施日期 2000-10-01实施标准正文1 范围本标准规定了由高密度聚乙烯外护管、聚氨基甲酸酯(以下简称聚氨酯)硬质泡沫塑料保温层及钢管组成的预制直埋保温管(以下简称保温管)的结构、技术要求、试验方法和检验规则等。

本标准适用于输送介质温度(连续工作温度)不高于120℃,偶然峰值温度不高于140℃,工作压力不大于2.5MPa保温管的制造与验收。

工作在不同温度下氨酯硬质泡沫塑料最短预期寿命的计算见附录B(提示的附录)。

2 引用标准下列标准所包含的条文,通过在本标准中引用构成为本标准的条文,本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1033-1986 塑料密度和相对密度试验方法GB/T 2828-1987 逐批检查计数抽样程序及抽样有(适用于连续批的检查)GB/T 3682-1983 热塑性塑料熔体流动速率试验方法GB/T 4217-1984 热塑性塑料管材的公称外径和公称压力(公制系列)GB/T 6342-1996 泡沫塑料与橡胶线性尺寸的测定GB/T 6343-1995 泡沫塑料和橡胶表观(体积)密度的测定GB/T 6671.2-1986 聚乙烯(PE)管材纵向回缩率的测定GB/T 8163-1987 输送流体用无缝钢管GB/T 8804.2-1988 热塑性塑料管提伸性能试验方法聚乙烯管材GB/T 8806-1988 塑料管材尺寸测量方法GB/T 8813-1988 硬质泡沫塑料压缩试验方法GB/T 8923-1988 涂装前钢材表面锈蚀等级和除锈等级GB/T 9711.1-1997 石油天然气工输送钢管交货技术条件第1部分:A级钢管GB/T 10297-1988 非金属固体材料导热系数的测定热线法GB/T 10799-1989 硬质泡沫塑料开孔与闭孔体积百分率试验方法GB/T 12811-1991 硬质泡沫塑料平均泡孔尺寸试验方法GB/T 13018-1991 聚乙烯(PE)管材外径和壁厚极限偏差GB/T 13021-1991 聚乙烯管材和管件碳黑含量的测定热失重法GB/T 14152-1993 热塑性塑料管材耐外冲击性能试验方法真实冲击率法CJ/T 3022-1993 城市供热用螺旋缝埋弧焊钢管3 产品结构3.1 保温管的结构见图1(略)。

3.2 保温和审由钢管、聚氨酯硬质泡沫保温层和高密度聚乙烯外护管紧密结合的预制管。

保温层内可有报警线和支架。

4 技术要求4.1 钢管4.1.1 钢管的材料、尺寸公差及性能应符合CJ/T 322或GB/T 9711.1或GB/T 8163标准规定。

4.1.2 钢管的外径尺寸和最小壁最应符合表1(略)的规定。

4.1.3 发泡前钢管表面应加以清理,去除铁锈、轧钢鳞片、油脂、灰尘、漆、水分或其他沾染物。

钢管表面锈蚀等级应符合GB/T 8923-1988中A、B、C规定,除锈等级应符合GB/T 8923--1988中Sa2规定。

4.2 外护管4.2.1 外护管使用温度条件应控制在-50℃~+50℃。

4.2.2 外护管原材料性能4.2.2.1 密度和成分外护管使用高密度聚乙烯塑料制造。

聚乙烯树脂的密度应为935kg/m3~950kg/m3。

应使用有助于外护管生产及提高外护管性能的添加剂,如抗氧剂、紫外线稳定剂、碳黑(或由碳黑预制的色母料)等。

所添加的碳黑应满足下列要求:--密度:1500kg/m3~2000kg/m3;--甲苯萃取量:≤0.1%(质量百分比);--平均颗粒尺寸:0.01μm~0.25μm。

4.2.2.2 回用料可以使用不超过15%(质量百分比)的洁净的回用料,但回用料必须是制造商自己的产品产生的。

4.2.3 外护管性能4.2.3.1 外护管密度不应小于940kg/m3。

碳黑含量的应为2.5%±0.5%(质量百分比值,碳黑应均匀分布于母材中。

当按5.2.2规定进行试验时,应满足下列要求:--碳黑结块、气泡、空洞或杂质尺寸不应大于100μm。

--外护管不允许出现色差条纹。

4.2.3.2 熔体流动速率外护管供应方就注明外护管的熔体流动速率值,以便于外护管焊接时参考。

当两个外护管焊接时,其熔体流动速率的差值不应大于0.5g/10min。

4.2.3.3 外护管外观外护管应为黑色,其内外表面目测不应有损失其性能的沟槽。

不允许有气泡、裂纹、凹陷、杂质、颜色不均等缺陷。

管两端应切割平整,并与管的轴线垂直,角度误差应小于2.5°。

4.2.3.4 拉伸屈服强度及断裂伸长率外护管任意位置的拉伸屈服强度不应小于19MPa、断裂伸长率不应小于350%。

4.2.3.5 纵向顺缩率外护管任意管段的纵向回缩率不应大于3%。

纵向回缩率试验结束时管材表面不应出现裂纹、空洞、气泡等缺陷。

4.2.3.6 外护管的长期机械性能外护管的长期机械性能应满足表2(略)的要求。

4.2.4 外护管规格4.2.4.1 预制保温用外护管的公称外径和最小壁厚应符合表3(略)规定。

4.2.4.2 外护管外径和壁厚允许的极限偏差应符合GB/T 13018规定。

4.3 保温层保温层材料采用聚氨酯硬质泡沫塑料。

4.3.1 泡沫结构泡沫体应无污斑、无收缩分层开裂现象。

泡孔应均匀细密。

按5.3.1的要求试验时,沿径向测量的泡孔平均尺寸不应大于0.5mm。

按5.3.2的要求试验时泡沫的闭孔率不应小于88%。

泡沫应均匀地充满工作钢管与外护管间的环形空间。

按5.3.3的要求试验时,任一保温层截面上空洞和气泡的面积总和占整个截面面积的百分比不应大于5%;单个空洞的任意方向尺寸应不超过同一位置保温层厚度的1/3。

4.3.2 泡沫密度按5.3.4的要求试验时,保温层任意位置的泡沫密度不应小于60kg/m3。

4.3.3 压缩强度按5.3.5的要求试验时,保温层泡沫径向压缩强度或径向相对形变为10%时的压缩应力不应小于0.3MPa。

4.3.4 吸水率在常压沸水中浸泡90min后,泡沫的吸水率不应大于10%。

4.3.5 导热系统未进行老化的泡沫保温层50℃状态下导热系数λ50不应大于0.033W/(m/·K)。

4.4 保温管4.4.1 保温管保温层厚度应保证外护管在-50℃~+50℃温度范围内正常使用。

钢管两端头应留出150mm~250mm裸露的非保温区以备焊接。

4.4.2 外护管外径增大率保温管发泡前后,外护管任一位置同一截面的外径增大率不应大于2%。

4.4.3 轴线偏心距保温管任一位置外护管轴线与钢管轴线间的距离应符合表4(略)规定。

4.4.4 预期寿命与剪切强度4.4.4.1 正常使用的保温管寿命,在120℃下连续工作至少30年。

4.4.4.2 保温管轴向剪切强度及试验方法应符合表5(略)规定。

4.4.5 抗冲击性按5.4.3测试时,外护管不应有可见裂纹。

4.4.6 报警线与报警线、报警线与钢管之间的电阻值为20MΩ~∞。

5 试验方法5.1 通则若本产品标准中的测试要求与其他标准提供的参考不一致,则本标准规定优先使用。

全部试样应是产品中有代表性的。

5.1.1 试样5.1.1.1 外护管性能试样应从室温(23℃±2℃)下存放16h后的外护管上提取;保温层和保温管试样应分别在室温(23℃±2℃)下存放72h后的外护管上提取。

5.1.1.2 为检测保温层性能和保温管总体性能,试样应在同一根保温管的两端头提取,取样点距保温层端面应大于500mm。

5.1.1.3 从保温管保温层取样用以检测泡沫结构(4.3.1)、泡沫密度(4.3.2)、压强强度(4.3.3)、吸水率(4.3.4)和导热系数(4.3.5)时,应去除紧贴钢管和外护的泡沫皮具,清除层厚度应分别为5mm和3mm。

每个测试项目所需试样至少三个,试样应均匀分布在环形保温层的同一截面上。

试样的外形尺寸按GB/T 6342测定。

测量精度0.02mm。

5.3 外护管5.2.1 密度密度测试应按GB/T 1033执行。

5.2.2 碳黑弥散度碳黑弥散度应通过在显微镜下观察塑料切片来确定。

切片厚度约25μm,面积约15mm2。

每次试验制备6个切片,在外护管的同一截在由均匀取样。

显微镜的放大倍数应选用100倍。

5.2.3 碳黑含量碳黑含量测试应按GB/T 13021执行。

5.2.4 熔体流动速率熔体流动速率测试应按GB/T 3682-1983中试验条件4执行。

5.2.5 外观外护管内外表面无放大目测(见4.2.3.3)。

5.2.6 拉伸屈服强度及断裂伸长率拉伸屈服强度及断裂伸长率测试应按GB/T 8804.2执行。

5.2.7 纵向回缩率纵向回缩率测试应按GB/T 6671.2执行。

5.2.8 外护管的长期机械性能试样按图2(略)和表6(略)机制面成。

在恒温80℃±1℃、恒定拉力1.0MPa±0.04MPa下浸入含2.0%表面活性剂的水溶液中测试。

表面活性剂壬酚聚乙二醇醚或仲辛基聚氯乙烯醚[TX-10];应对溶液不断进行搅拌,以确保溶液均一,防止表面活性剂沉淀;应切取6个试样进行测试,试样沿我护管轴一方向切取,取样位置应在同一截面均匀分布;记录破坏时间,计时精确到±12h;计算出6个试样的几何平均值,偏差超过二倍标准偏差的测试数据应删除。

如果试验进行1500h后试样没有破坏,则试验可以停止,并判定试样满足要求。

5.2.9 外护管尺寸外护管尺寸检测应按GB/T 8806执行。

5.3 硬质泡沫塑料试验方法5.3.1 泡孔尺寸泡孔尺寸检测应按GB/T 12811执行。

在保温层中心沿径向取样,试样长度至少20mm。

5.3.2 泡沫闭孔率泡沫闭孔率检测应按GB/T 10799执行。

可以与GB/T 10799中规定的试样尺寸存在并异。

若按5.1.1.3无法从保温层上切取满足尺寸要求的试样,则尺寸可以是25×25×t(mm),其中t为保温层径向最大允许厚度。

5.3.3 保温层截面上空洞、气泡百分率的测定可距外护管端头1.5m,切5刀形成4个环状切块(环状切块民括外护管和泡沫保温层),每个环状切块长100mm。

要求切面平整完好,并且切面垂直于保温管轴线。

次序肃剥开4个100mm长的环状切块,露出保温层环形切面,测量环形切面上空洞和气泡尺寸。

对大于6mm的空洞和气泡(平面上任意方向测量),应在两个相互垂直方向上测量其尺寸,这两个尺寸的乘积定义为空洞或气泡的面积。

小于6mm的空洞或气泡的面积。