液体除菌过滤器完整性测试

- 格式:ppt

- 大小:1.92 MB

- 文档页数:117

完整性的检测1、目的:制定完整性的检测,以确保检测方法的正确,符合滤器的检测要求。

2、适用范围:适用于液体制剂、空气、压缩空气的除菌过程滤器的完整性检测。

3、程序:3.1、Ф293过滤器、囊式滤器、亲水性滤芯、疏水性滤芯的清洗及组装。

3.1.1、将浸泡在4%NaOH溶液中的滤器各部件捞出,用饮用水冲洗至PH试纸检测至中性,再用0.22um滤芯过滤的注射用水冲洗3遍。

3.1.2、清洗干净后装上亲水性滤芯、滤膜或疏水性滤芯。

3.2、湿润处理:3.2.1、亲水性滤膜、滤芯、滤器用经0.20um滤芯过滤的注射用水充分浸湿5分钟以上,水温控制在30℃以下。

3.2.2、疏水性滤膜、滤芯、滤器用经0.20um滤芯过滤的注射用水充分浸湿10分钟以上,水温控制在30℃以下。

3.2.3、疏水性囊式滤芯用经0.20um滤芯过滤的注射用水循环湿润10分钟以上,水温控制在25℃以下。

3.3、完整性检测:3.3.1、完整性检测仪已按要求,开启电源,提前预热30分钟以上。

3.3.2、操作者打开压缩空气阀门,压力显示0.4~0.6MPa。

3.3.3、Ф293过滤器完整性检测:3.3.3.1、将Ф293过滤器的入口与完整性检测仪连接,Ф293过滤器的出口终端硅胶管放入盛有注射用水的容器中。

3.3.3.2、打开完整性检测仪,进入主菜单画面。

在主菜单上按下“F1 (start test开始测试)”键→进入“Programtest(检测程序)”→根据所需检测的滤器在“Program test”画面按上下移动键移动光标选择“name293”对号框→按下“Enter(进入)”→进入测试程序→再按“pagedown(下一步) ”键进行确认已经设置的内容,确认无误后→进入第一次稳压1分钟(压力2880Mbar)→进入体积测量1分钟20秒→进入第二次稳压2分钟(压力2880Mbar),第二次稳压结束后缓慢上升至达到滤膜规定的压力3200Mbar约3分钟→进入起泡点测试保持2分20秒。

过滤器完整性试验完整性试验(integrity test)是过滤和超滤工作中必不可少的检测方法。

除菌滤器(滤膜或滤芯)或超滤器使用前后均需做完整性检测。

以此确认滤芯孔径、滤芯安装是否正确,滤芯受损情况及滤芯和厂家认证是否一致。

只有这样才能确保除菌或超滤有成功的把握。

尤其是经处理后重复使用的滤芯和超滤膜,更有必要在使用前后做相应的完整性检测。

完整性检测分破坏性检测和非破坏性检测两类。

厂家以颗粒挑战试验或细菌挑战试验来评价或验证滤芯的质量,因滤芯试验后滤膜被颗粒堵塞和污染而废弃,故称为破坏性检测。

用户常用的是非破坏性检测。

本节仅就非破坏性检测作一简介。

FDA认可的非破坏性检测方法有3种,即起泡点试验(bubble point test),扩散流试验(forward flow or diffusive flow test)和压力保持实验或压力衰减试验(pressure hold test or pressure decay test)。

通过非破坏性检测方法可以检测滤器性能,但前提必须是供货商提供经过破坏性试验验证的非破坏性试验标准合格值,否则检测数据无意义。

一、起泡点试验1.试验原理起泡点试验是最古老的试验方法,它是颇尔博士于1956年发明的,用于对微米级过滤器进行非破坏性完整检测(David B Patent3007334.Filed November 30.1956)。

其原理是基于毛细管(孔)模型,完全润湿的膜由于表面张力和毛细管压力的作用,使孔径内充满湿润液,当气体的压力达到一定程度液体充满润湿液的膜孔管压力时,液体则被压出膜孔外,然后气体也通过膜孔产生气泡。

气泡点压力是从完全润湿的膜中从最大孔径压出液体时的压力。

2.检测方法检测起泡点压力有两种方法:如在下游(滤器出口管)充满液体,缓慢加压后,下游管子流出的液量突然增加时,此时的压力即为起泡点压力;如在下游管子没有液体,缓慢加压后,至有连续不断的气泡流出,此时的压力即为起泡点压力,见下列示意图(图9-10)。

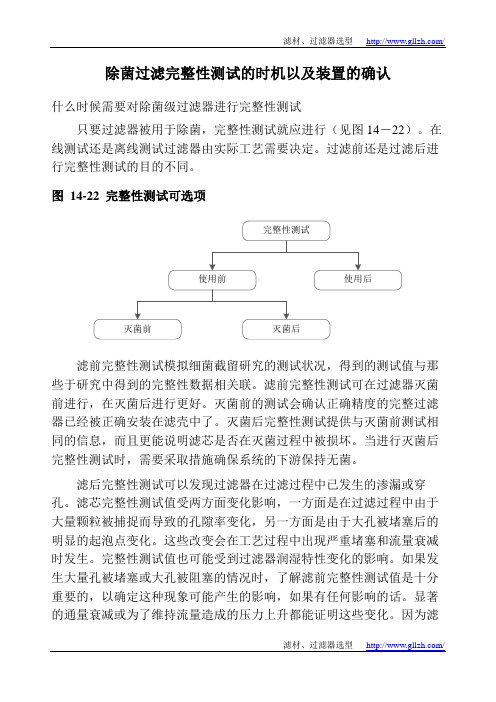

除菌过滤完整性测试的时机以及装置的确认什么时候需要对除菌级过滤器进行完整性测试只要过滤器被用于除菌,完整性测试就应进行(见图14-22)。

在线测试还是离线测试过滤器由实际工艺需要决定。

过滤前还是过滤后进行完整性测试的目的不同。

图14-22 完整性测试可选项滤前完整性测试模拟细菌截留研究的测试状况,得到的测试值与那些于研究中得到的完整性数据相关联。

滤前完整性测试可在过滤器灭菌前进行,在灭菌后进行更好。

灭菌前的测试会确认正确精度的完整过滤器已经被正确安装在滤壳中了。

灭菌后完整性测试提供与灭菌前测试相同的信息,而且更能说明滤芯是否在灭菌过程中被损坏。

当进行灭菌后完整性测试时,需要采取措施确保系统的下游保持无菌。

滤后完整性测试可以发现过滤器在过滤过程中已发生的渗漏或穿孔。

滤芯完整性测试值受两方面变化影响,一方面是在过滤过程中由于大量颗粒被捕捉而导致的孔隙率变化,另一方面是由于大孔被堵塞后的明显的起泡点变化。

这些改变会在工艺过程中出现严重堵塞和流量衰减时发生。

完整性测试值也可能受到过滤器润湿特性变化的影响。

如果发生大量孔被堵塞或大孔被阻塞的情况时,了解滤前完整性测试值是十分重要的,以确定这种现象可能产生的影响,如果有任何影响的话。

显著的通量衰减或为了维持流量造成的压力上升都能证明这些变化。

因为滤芯孔隙率的显著变化,或者大孔的堵塞可能会对使用后完整性检测产生“正向”影响,而掩饰膜的缺陷。

并且,如果该缺陷在过滤前就存在,可能会导致滤出液非无菌。

孔隙率降低和大孔堵塞的迹象会分别被扩散流的降低和起泡点的上升所证实。

完整性测试装置的确认完整性测试装置的确认与确认其它工艺测试设备类似。

完整性测试装置的确认从该装置的研发开始,通常由其制造商进行。

设计确认和装置研发文件由制造商准备。

这些文件可能包括在过滤器使用者验证文件包中。

运行确认应该包括装置的主要功能;然而,运行确认不一定能涵盖功能和设置的所有可能的组合。

因此风险评估应该包括主要功能,例如:●作为装置主要功能的试验程序●错误条件的探查及出错信息●数据处理,正确的数据输入和输出以及避免错误的选项●测试方法本身的验证(准确度和限度)典型的验证工作可能包括:●软件评估-测试参数、测试方法、仪器编程和测试●仪器灵敏度评估●仪器启动●仪器校准●进行测试●完整性测试性能评定(起泡点、扩散/前进流、压力保持)●其它功能的测试(体积测定、错误模式、无效输入拒绝)●测试打印输出评估●计算机软件评估●密码保护外围功能评定日期/时钟/记忆存储/清洁。

除菌过滤器测试方法和原理对于关键的除菌级过滤工艺而言,完整性测试是一种必要的手段,以确保过滤工艺的安全性。

通过完整性测试,可以确定过滤器自身的完整性及正确安装,可以确保工艺中安装了正确的过滤器,可以确定所安装的过滤器符合制造商提供的标准,还可以确保过滤系统的密闭性等等。

同时,进行完整性测试也是各国法规和审计的要求。

总体而言,完整性测试方法分为两大类,破坏性的和非破坏性的,下面将分别进行介绍。

破坏性测试对除菌级过滤器而言,破坏性测试是指细菌挑战测试,该测试方法是证明过滤器能够满足苛刻的除菌级过滤器标准的根本方法。

在细菌挑战测试中,需根据统计学原理从每批产品中抽取一定数量的样品,按照标准测试方法(如:ASTMF838-83),利用缺陷性假单胞菌溶液(BrevundimonasdiminutaATCC19146)进行细菌挑战测试,过滤器需要达到至少107CFU/cm2滤膜的细菌截留,才可认为该滤器为除菌级过滤器。

Millipore将破坏性完整性测试结果作为每批产品放行的放行标准。

而对于客户而言,则需要在除菌过滤器验证时进行细菌挑战测试,测试中采用实际工艺料液并在最差工艺条件下进行。

非破坏性测试非破坏性完整性测试方法主要包括基于毛细管原理的起泡点和HydroCorr(挤水法)测试,以及基于扩散原理的扩散流和保压测试。

下面分别做一下简单介绍:流测试。

而对于小面积滤器测试,由于扩散流很小,测量误差可能较大,推荐采用直接与孔径GasFlow关联的泡点测试。

DifferentialPressure保压测试保压测试,又称为压力衰减测试,实际上是基于扩散流测试原理的方法,该方法需要利用精密压力表测量过滤系统上游由于扩散流所导致的压力衰减。

以下为压力衰减公式:D=扩散流量Pa=大气压(1atm.or14.7psi)Vh=过滤系统上游体积P=压力衰减由于这种方法仅检测上游压力变化,从而避免了在滤器下游进行操作,可以方便的对灭菌后的过滤系统进行检测而不会破坏其无菌性。

过滤器完整性测试问题分析过滤器完整性测试问题分析制药⼯艺过程中除菌级过滤器的完整性测试,是⼀个⾮常关键的操作。

如果正确操作,完整性测试可以快速准确且以⾮破坏性的⽅式来确保过滤器的截留效能。

但如果操作不正确,可能会导致⼀根完整的过滤器产⽣失败的完整性测试结果,这不仅浪费时间,⽽且可能导致⽣产⼒降低和产品损失。

过滤器的完整性测试是基于完全润湿的膜孔内液体的⽑细管⼒的⼤⼩,孔径越⼩,⽑细管⼒越⼤。

泡点法测量的是克服液体⽑细管⼒的⽓体压⼒,因此跟孔径直接相关。

扩散流测量的是在低于泡点的压⼒下,⽓体溶解并扩散通过完全润湿膜的流速。

任何⼀个影响⽑细管⼒、⽓体扩散、⽓体流速和压⼒测量准确度的因素都会影响完整性测试的结果。

常见的假阴性测试结果(过滤器完整,但完整性测试失败)可能由于膜的不完全润湿造成。

但不完全润湿是⼀个常见问题,并不是唯⼀的潜在问题。

这篇技术⽂章,我们会考虑所有潜在测试错误的根源,应⽤逻辑⽅法来解决问题和重新测试。

⽬的是增强结果的可信度,为重新测试提供理由,最终理解问题所在并排除问题,保证完整性测试在第⼀时间就被正确执⾏。

1. ⼀般的完整性测试结果分类(1)通过泡点和扩散流在指标之内并且在合理范围之内。

例如,⼀根滤芯的最⼩泡点是50psi,实际结果在52—58psi;或者扩散流指标是13.3ml/min,典型的结果范围在8-12mL/min。

当测试结果在典型的范围内时,这根滤芯的完整性结果是⽐较可信的。

(2)⼀般性失败例如,⽆论是扩散流还是泡点测试,在较低压⼒下就观察到较⼤的⽓体流速,通常就为⼀般性失败。

⼀根真实的有缺陷的滤芯,典型的结果就是⼀般性失败。

⽐如⼀根滤芯遭受过⼤的压差、物理性的撞击或者⾼温等状况,由此产⽣的缺陷⽐滤芯的正常孔径要⼤,其结果就是低的⽑细管⼒和低压下⾼的⽓体流速。

出现这种情况时,通常会进⾏问题分析并且重新测试,但重新测试获得“通过”结果的可能性通常⽐较低。

(3)边缘性失败例如指标值是50psi 泡点,测试结果为48.8psi;或者扩散流指标是13.3mL/min,测试结果为15mL/min。

液体过滤器产品润湿完整性测试方案

目的:在指定的温度下,测定经特定产品润湿的过滤器的前进流、压力保持或起泡点限值。

方法:通过产品润湿的试验数据和参比溶液润湿的相应参数来计算产品润湿过滤器的完整性检测参数,包括前进流限值、检测压力以及最小起

泡点。

步骤:

●通过前进流图谱,测定参比溶液和产品润湿的过滤器的气体扩散特

性。

前进流图谱由在逐步增加的压力下测定完全润湿滤膜的一系列气流速度组成。

计算出各图谱中从扩散气流向大量气流转变的压力值(称为“KL压力”)。

●产品润湿过滤器的KL压力与参比溶液润湿过滤器的KL压力之比

值,为“测试压力因子”。

产品润湿完整性的检测压力,由参比溶液润湿过滤器的检测压力与“测试压力因子”的乘积获得。

(在产品含有表面活性剂成分的情况下,测试压力可能需要通过产品与参比溶液表面张力的比值来获得。

)

●通过类似于计算前进流检测压力的方法用参比值来计算试验溶液

润湿过滤器的最小起泡点。

●通过前进流图谱计算得到的产品与参比溶液扩散流的比值,即“前

进流因子”。

产品润湿前进流的限值是由参比溶液润湿过滤器的前进流限值与测试压力因子以及前进流因子三者的乘积获得。

●

结论:参比溶液润湿的完整性测试值已经与参比溶液为载体流体的过滤器的微生物截留能力结果进行了关联。

所以通过上述实验过程得到的产品润湿完整性检测参数,与参比溶液的细菌截留测试结果进行了间接关联。

在工艺验证即实际产品和工艺条件下的微生物截留试验的基础上,过滤器使用者可以使用本实验结果作为实际生产中日常单点完整性检测的参数。

除菌过滤器在线完整性测试方案

一、除菌级过滤器完整性测试

2010版药品GMP 指南(无菌药品)中规定,只要过滤器被用于除菌,完整性测试就应进行。

在线测试还是离线测试过滤器由实际工艺需要决定。

过滤前还是过滤后进行完整性测试的目的不同。

典型的除菌过滤工艺通常由两个部分组成:

第一部分为产品过滤器及其附近管路,第二部分为带呼吸器的无菌储罐及其附近管路。

在符合中国

GMP 法规、没有特殊要求情况,一般常规做法是使用前、灭菌前完整性检测,和使用后完整性检测,和我们单位现在做法一样。

但是在要求较高的条件下,会采用灭菌后-使用前完整性测试,检查经在线灭菌后的滤芯完整性。

疏水性过滤器(呼吸器)完整性检测测试方法:水侵入测试

呼吸器在线完整性检测自动化方案成本高,也可以采用在线手动(湿润方式手工操作)完整性测试。

亲水性过滤器完整性检测测试方法:增强泡点测试

除菌液体过滤器及呼吸器在线完整性检测方案(粗略方案)

三、在线完整性检测功能改造需求:

增加湿润溶液储罐;

下游接收装置或管线(保证下游无菌,无二次污染风险);

呼吸器电加热保温夹套,确保疏水性滤芯完全灭菌;

用于完整性测试的管路,也必须进行灭菌;

需要对现有管路改造,在线灭菌后、在线完整性测试后,均需要洁净气体吹扫,视需要还可以进行系统保压;在线SIP、在线完整性测试,对自动化程度要求比较高,现场的手动阀门有很大一部分要改为自动控制;更多的冷凝水排放点,增加必要的阀门控制点,确保下游无菌,热动力式疏水阀应安装于水平管道上;

对纯蒸汽、洁净压缩空气等公用介质要求较高,应使用纯蒸汽发生器所产蒸汽,压缩空气应无油、干燥、露点低等,洁净压缩空气系统流程可参考下图。