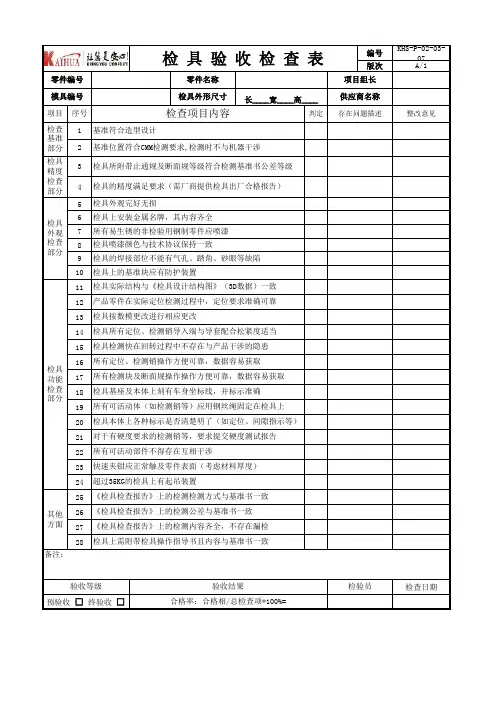

检具制造检查表

- 格式:xls

- 大小:60.00 KB

- 文档页数:4

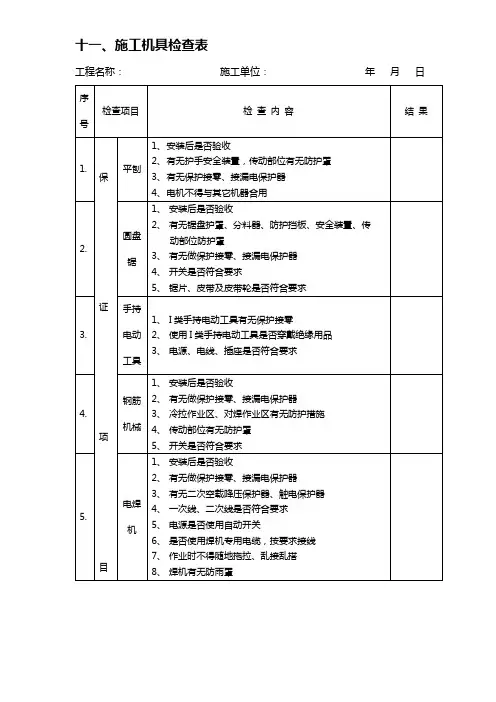

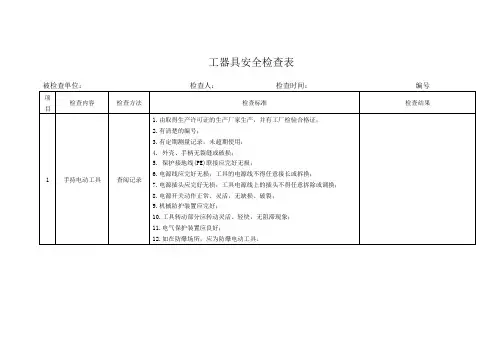

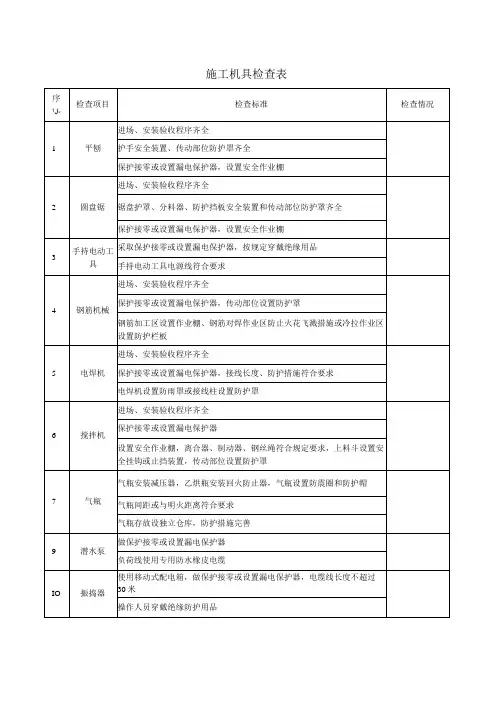

建筑安全工器具安全专项检查表

一、检查对象

检查对象为建筑工地中使用的各类工器具,包括但不限于电动

工具、手动工具、吊装工具等。

二、检查时间

检查时间为每周一次,具体检查时间由工地管理人员确定。

三、检查内容

1. 工器具的外观检查:对工器具的外观进行全面检查,包括是

否有明显变形、断裂、磨损等情况。

2. 工器具的电气安全性检查:对电动工具进行电气安全性检查,检查是否存在漏电、短路等安全隐患。

3. 工器具的使用说明检查:检查工器具是否配备使用说明书,并且使用人员是否熟悉并按照说明书使用。

4. 工器具的维护保养检查:检查工器具的维护保养情况,包括是否按照规定进行维修和保养,并记录维修保养情况。

5. 工器具的存放整理检查:检查工器具的存放整理情况,包括是否摆放整齐、易于取用,并记录存放整理情况。

四、检查结果处理

根据检查结果,采取相应的处理措施:

1. 如发现工器具存在安全隐患,立即停止使用,并报告工地管理人员进行处理。

2. 对于维护保养不当的工器具,下次检查时进行记录,并要求进行维修保养。

3. 对于存放整理不当的工器具,要求工地管理人员进行整改,并进行记录。

五、附件

附件为建筑安全工器具安全监督台账,记录每次检查的结果和处理情况。

以上为建筑安全工器具安全专项检查表,供工地管理人员和相关人员使用,以确保建筑工地中工器具的安全使用。

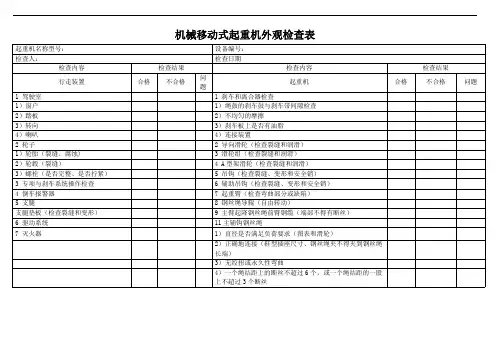

机械移动式起重机外观检查表

起重机名称型号:设备编号:

检查人:检查日期

检查内容检查结果检查内容检查结果

行走装置合格不合格问

题

起重机合格不合格问题

1驾驶室1刹车和离合器检查

1)窗户1)绳鼓的刹车鼓与刹车带间隙检查

2)踏板2)不均匀的摩擦

3)转向3)刹车板上是否有油脂

4)喇叭4)连接装置

2轮子2导向滑轮(检查裂缝和润滑)

1)轮胎(裂缝、腐蚀)3滑轮组(检查裂缝和润滑)

2)轮毂(裂缝)4A型架滑轮(检查裂缝和润滑)

3)螺栓(是否完整、是否拧紧)5吊钩(检查裂缝、变形和安全销)

3专项与刹车系统操作检查6辅助吊钩(检查裂缝、变形和安全销)

4倒车报警器7起重臂(检查弯曲部分或缺陷)

5支腿8钢丝绳导辊(自由转动)

支腿垫板(检查裂缝和变形)9主臂起降钢丝绳前臂钢缆(端部不得有断丝)

6驱动系统11主辅钩钢丝绳

7灭火器1)直径是否满足负荷要求(图表和滑轮)

2)正确地连接(鞋型插座尺寸、钢丝绳夹不得夹到钢丝绳

长端)

3)无绞扭或永久性弯曲

4)一个绳结距上的断丝不超过6个,或一个绳结距的一股

上不超过3个断丝

5)当起重臂伸长到最大长度,臂角为最大,吊钩在最低工作点时,绳鼓上的钢丝绳至少有三圈。

12操作室(喇叭、通道、载荷表)

13转动部件防护罩

14配重不超过制造商的规范。

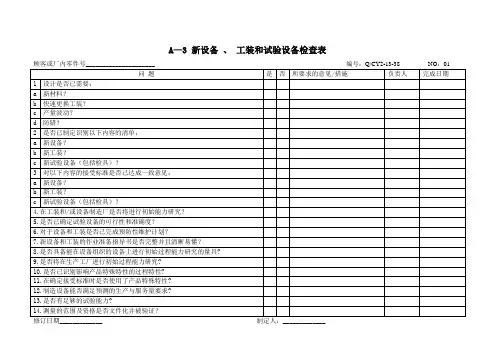

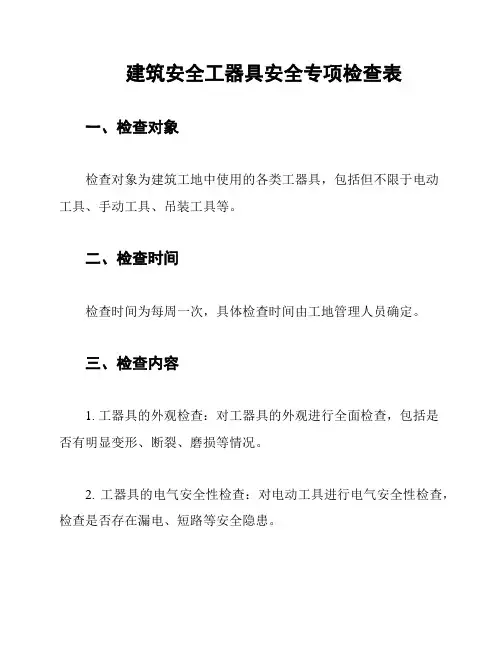

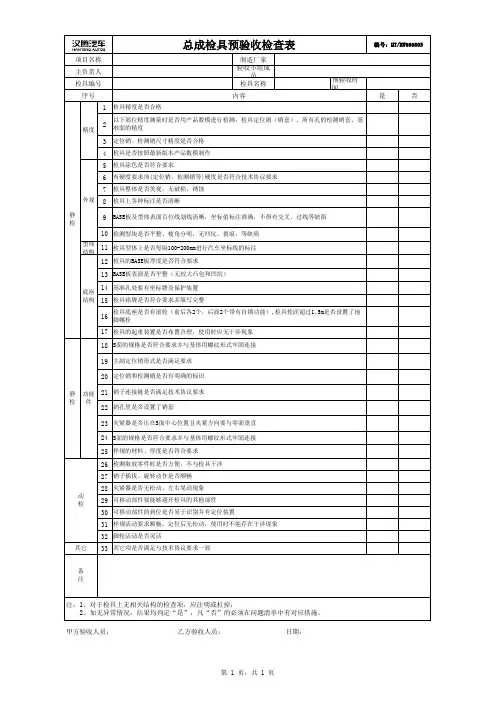

制造厂家验收小组成员检具名称预验收时间是否12345678910型体结构1112131415161718192021222324252627282930313233编号:HT/RW080805夹紧器是否压在S面中心位置且夹紧方向要与零面垂直检具整体是否美观,无破损、锈蚀检具铭牌是否符合要求并填写完整定位销和检测销是否有明确的标识检具上各种标注是否清晰有硬度要求项(定位销、检测销等)硬度是否符合技术协议要求主副定位销形式是否满足要求注:1、对于检具上无相关结构的检查项,应注明或杠掉;2、如无异常情况,结果均判定“是”,凡“否”的必须在问题清单中有对应措施。

以下部位精度测量时是否用产品数模进行检测:检具定位销(销套)、所有孔的检测销套、基准面的精度精度内容销子连接链是否满足技术协议要求甲方验收人员: 乙方验收人员: 日期:动检备注销子插拔、旋转动作是否顺畅脚轮活动是否灵活样规活动要求顺畅,定位后无松动,使用时不能存在干涉现象可移动部件的到位是否易于识别并有定位装置夹紧器是否无松动、左右晃动现象检测取放零件时是否方便,不与检具干涉S面的规格是否符合要求并与基体用螺纹形式牢固连接样规的材料、厚度是否符合要求可移动部件要能够避开检具的其他部件项目名称主负责人总成检具预验收检查表静检功能件检具精度是否合格基准孔处要有坐标牌及保护装置检具的BASE板厚度是否符合要求底座结构S面的规格是否符合要求并与基体用螺纹形式牢固连接检具是否按照最新版本产品数模制作检具涂色是否符合要求BASE板表面是否平整(无较大凸包和凹坑)检具底座是否有滚轮(前后各2个,后面2个带有自锁功能),检具轮距超过1.5m 是否设置了地脚螺栓检具编号外观其它其它项是否满足与技术协议要求一致序号检测型块是否平整、棱角分明,无凹坑、裂痕,等缺陷静检BASE板及型体表面百位线划线清晰,坐标值标注准确,不得有交叉、过线等缺陷检具的起重装置是否布置合理,使用时应无干涉现象定位销、检测销尺寸精度是否合格检具型体上是否每隔100-200mm进行汽车坐标线的标注销孔里是否设置了销套第 1 页,共 1 页。

车削加工安全检查表模版一、机床安全检查1. 是否有完善的机床防护装置,并处于良好工作状态?2. 机床上的遮盖物是否完好,并正确安装在合适的位置?3. 机床床身、主轴和导轨等部件是否有明显的损坏或变形?4. 机床控制系统是否正常运行,是否存在故障或异常?5. 机床电源和电线是否处于良好状态,是否有电源泄露或触电风险?6. 机床润滑系统是否正常工作,润滑剂是否充足,并及时更换和维护?二、刀具与切削液安全检查1. 刀具是否有明显的磨损或损坏,需及时更换?2. 刀具绑扎是否牢固,有无松动或脱落的现象?3. 刀具夹持装置是否稳定可靠,是否存在滑动、抖动或卡滞?4. 切削液是否充足,并且采取合适的喷洒方式,避免切削液飞溅?5. 切削液是否对操作人员的皮肤和呼吸系统产生刺激或伤害?三、刀具装夹与工件固定安全检查1. 刀具装夹是否符合规范,是否紧固稳定?2. 刀具装夹螺母或螺栓是否锁紧,有无松动或脱落的现象?3. 定位夹具和夹具螺栓是否紧固稳定,是否影响加工操作的安全性?4. 工件是否固定牢固,避免因振动或脱离固定导致意外伤害?四、操作者个人防护安全检查1. 操作者是否穿戴合适的防护服装、手套、护目镜和防护耳塞等个人防护设备?2. 操作者是否正确佩戴头巾、护发帽或面具,避免发丝或面部留在机床工作区域?3. 操作者是否系好长发,避免发丝被机床零件缠绕或卷入机床中?五、工作环境与作业区域安全检查1. 工作台面是否整洁无障碍,能够确保操作者的安全和工作稳定?2. 作业区域是否有明显的杂物、油污或其他可能引发事故的隐患?3. 作业区域的照明是否充足,是否有盲区或阴暗区域?4. 作业区域是否设立明确的安全警示标志和标识,是否容易识别和理解?六、应急措施和安全培训检查1. 是否制定了应急预案和应急撤离路线图,并定期进行演练和检查?2. 是否进行了定期的安全培训,包括操作技能培训、事故防范和急救知识培训等?3. 是否有完善的事故记录和统计制度,能够及时追踪和分析安全事故的原因?以上是针对车削加工安全的检查表模板,希望能够帮助您进行全面的安全检查和保障工作。

1、生产现场摆放1.1 放料区备料要放在指定区域内。

1.2 纸浆罐下面不允许摆放物品,备料放在指定区域(罐体上面平台上)。

1.3 脱模区域内不锈钢模板和铁模板不能混合使用,铁板下来的模板要定数量,整齐摆放。

1.4 平板车破损的车要放在指定区域内维修。

不允许乱摆放。

1.5 蒸压釜前后铁轨要定置存放,对号使用。

1.6 蒸压釜附近木架要划定区域存放,要求摆放整齐。

1.7 砂光剪切,大板冲孔地区物品要划分区域摆放,要求摆放整齐。

1.8生产线要及时清理不合格件以及更换下来的备件和工装,刀具,废弃手套,抹布,砂纸和包装物等等物品,按照规定统一放置到废品区,垃圾区,工具箱等指定区域内。

2生产线管理2.1 水泥罐,石灰罐,污水罐,清水罐,纸浆罐,兑浆罐等罐体要保持清洁,干净,清水,污水罐楼梯,平台上泡沫要每天清理。

2.2 堆料池不允许有余料,保持清洁,编织袋堆放到指定位置。

2.3 地沟要及时清理,保持地沟积料不能超过1M2.4 纸浆罐下面地面不允许有纸张,地面不允许摆放物品,备料2捆可以放在上面。

2.5 兑浆罐,斗浆池下面不能有废料,上面不允许有残料。

2.6 升降平台上不允许有杂物。

2.7 车间内硅酸钙板板面不允许踩踏,存在脚印,上面不允许存在物品。

2.8工作台物品得到清扫和整理,要保持工作台整洁。

要做到有序摆放,有专人管理。

2.9 蒸压釜下面污水要及时处理。

2.10 维修工人在对设备进行维修后,及时清理现场。

不允许把工具等杂物遗留在设备附近。

2.11车间内部生产线上设备要要求每天下班前进行清理,保持设备干净,指定专人负责,落实到责任人。

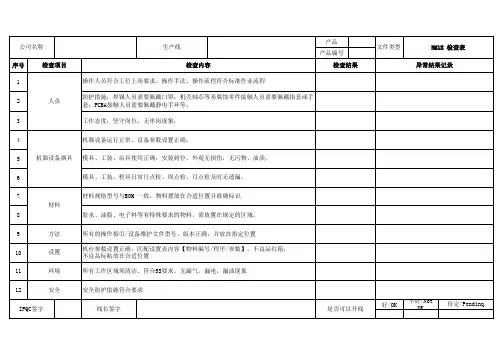

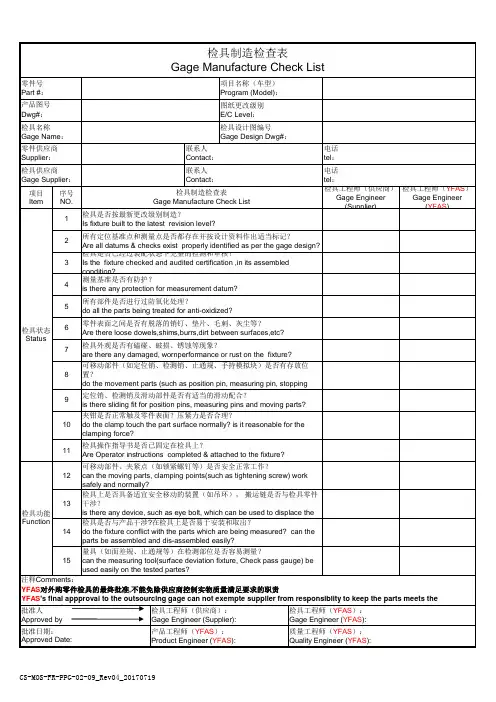

项目123456789101112abcdef131415161718记录部门:记录人: SQE 记录日期:按AIAG要求记录进行功能及R&R测试检具上具备使用安全移动的装置(如手柄、吊环等)检测认证书及更证书已填写并附在检具上操作指导书已完成并附在检具上注释:检具工程师(零部件供应商)SQE(FOTON)检具工程师(FOTON)检具符合FOTON的标准及制造公差按要求提供运输注意事项定位销,最大实体状态插入检查,划针,止/通规目视检查,划归,上漆格线等(最大/最小公差带)测量导轨、量块及数模等数据采集装置、传动箱、转动装置等装配状态下完整检具的认证网络定位基准面、量具孔、工装定位球等检查适用于不同零件及类型的装置的功能、储存及标识下列项目的认证资料是否已提供并经审核检查夹钳是否正常触及零件表面(考虑材料厚度)检查SPC数据采集装置是否有正确的功能和运作空间检查定位销、锁紧销及滑动部件是否有适当的滑动配合检查可移动部件,模板是否安全正常运作(夹紧)所有零件都已安装在检具上并标明量具编号和零件编号检查零件表面之间是否有脱落的销钉、垫片、毛刺、灰尘所有定位基准点和测量点都存在并按量具设计资料作出适当标记所有部件都以不同色彩标明并涂以油漆或防腐涂层检具按最新工装更改级别制造检具基座已经审核,相关车身格线正确标出检具制造方:联系人:电话:检具制造检查表检具供应商检查零部件供应商检查检具工程师(FOTON):SQE(FOTON):检具制造检查表(B)零件号:零件名:GD&T图号:GD&T日期:检具设计方:联系人:电话:零部件供应商:联系人:电话:检具编号:检具工程师(零件供应商):电话:电话:。