塑胶电镀产品模具设计解决方案

- 格式:ppt

- 大小:3.80 MB

- 文档页数:20

塑胶模具开发设计的最常见方法及工艺三篇篇一:塑胶模具开发设计的最常见方法及工艺1)、测量工具:卡尺、千分尺、千分表、标准量块、标准角块、转盘、角规、投影仪、抄数机等;2、加工机器及设备:锣床、车床、磨床、钻床、CNC(电脑锣)、火花机、线切割机等。

3)加工方法及工艺一般模胚直接从模胚厂订回,其加工方法这里略去。

按精密注塑模具加工设计图纸,订回模胚、模仁、行位、斜顶、镶件等钢料即可开始安排精密注塑模具加工。

按加工工艺大概分为精密注塑模具加工粗加工及精密注塑模具加工精加工两块。

模胚开框,由锣床或电脑锣先开粗、后精框(也可由模胚厂代为加工,但要付给相应的费用;一些小型模房为节约成本往往自己加工,但效率低,精度不高),其它部件同样也是先塑胶模具开发设计粗加工成粗胚,后经电脑锣、火化机、线切割机精加工的到符合图纸精度要求的零件,最后装配入模胚成为一套完整的模具。

其流程大概如下:模胚开框模仁、行位等CNC加工铜公加工、火机加工型腔(EMD)钳工加工(FIT模)抛光(省模)装模试模。

实际制造中,几种塑胶模具开发设计加工工艺交织在一起,需要塑胶模具开发设计人员与模具师傅安排好各个环节,一步出错,满盆皆负!返工往往造成对模具的损害,做出来的精密注塑模具加工就不漂亮了。

要补救好的话,只能换料,这将增加时间和成本,而很多时候时间是最重要的。

现在精密注塑模具加工行业竞争很激烈,客户给模房的时间都很急,不能按时交模,最终将失去客户!各加工机械设备的功能简介:1、锣床,用于人工铣、切较形状较简单、规则的工件,如直线、斜线;常用来加工精度不是很高的工件,模胚开框、模仁、行位开料等。

2、车床,主要用于圆形的工件加工,如唧嘴、定位环、法兰、圆形模呵(CORE)、圆形铜公等;精度可达较高的要求。

3、磨床,主要用于钢料磨平,磨基准等,可满足大部精度要求。

4、钻床,主要用于钻空、攻牙、打运水孔等。

众多XX模具厂都将参与这个展会塑胶模具加工行业的机会,注塑加工厂讲的是诚信,和品质,喷油厂及时交货,不偏色,无色差,平板电脑模具专业制造厂家,精密度高,自动喷涂等等服务。

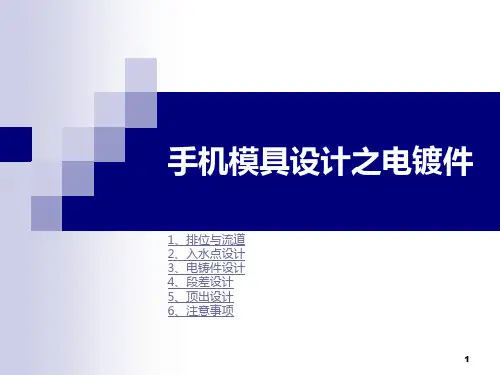

模具设计规范(此规范主要应用于手机模具)一、模具排位1、根据产品大小、结构、产量、精密程度、材料或客户要求等因素确定模穴,如1X1、1X2等。

2、当几个产品出在同一套模具中时,考虑进胶的均匀性,应将大的产品排在中间位置,小的产品置于两边。

确保冲胶平衡,保证产品尺寸的精确性。

3、当几个分型面不规则的产品在同一模具中时,排位必须充分考虑其分型面连接的顺畅,且容易加工。

4、一模多穴模具中,当有镶拼,行位等结构时,不得使其发生干涉。

5、排位多时应综合模具每一方面,对流道,是否镶拼,行位,顶出,运水等结构要有一个全局性思考。

6、排位时产品在模上的定位基准要和产品图的基准一致,当一模出一件时,可以考虑以产品对称方向处分中。

7、内模钢料和模胚的大小尺寸如下图所示。

8.产品大小和胶位厚度有较大相差时尽量不要出在同一套模具中。

9.模具方铁高度尽量订做标准高度。

10.模胚型号和中托司使用情况一定要写清楚(细水口需注明SP长度)11.必要时需注明模胚吊模孔移位情况12.考虑需不需开精框及内模料材料和规格(确定后模要不要镶大呵,如需要则一起订料,此为粗料.)二、模具系统设计一)、行位系统当塑胶产品确定前后模开模方向后,有下列情况时一般会采用行位或斜顶等结构:1)、相对出模方向塑胶产品上有倒扣或零度面;2)、产品的出模斜度不够蚀纹的角度;3)、保证特殊的外观面不能有夹线。

1、后模行位:1)、后模行位统一做镶件压块,行位压块用螺丝固定,行位压块材料为油钢淬火至HRC48-52°。

2)、所有与行位相对运动的零部件的滑动面(包括行位底耐磨片,压条,铲基斜面)须锣(磨)油坑,油坑可为平行四边行、V形或圆环形。

3)、行位铲机钢材整体采用738H,在铲机斜面上镶耐磨片,耐磨片可突出斜面0.5mm,耐磨片厚度为6mm(如下图),材料为油钢,淬硬至HRC48-52°。

康铨公司的铲基采用国产S136淬硬至HRC46-50°。

对于塑料电镀件需注意的几点问题:1.ABS是丙烯腈(A)、乙二烯(B)和苯乙烯(S)三元共聚物。

其成分比例应控制在一定范围内,否则将影响镀层结合力,使用时最好选用镀级的ABS塑料。

如果材料为ABS+PC合金的话,PC的比例应小于30%为宜。

2.成分的影响:2.1ABS料中丁二烯的含量、应控制在18%-23%为好。

2.2水份的含量,不能高于0.1%否则压注后在零件表面会产生小气泡,电镀压气泡会更大。

2.3再生料:ABS料其成分必须一致,不允许混入其它杂质料。

对相同成分的再生料,也尽可能不用若非用不可,必须经过试验并严格控制再生料的用量〈20%,否则影响电镀或其结合力。

3.外形设计:3.1塑料零件表面应平滑,不要求镜面光泽的地方,尽可能做成梨点状或压花纹,以便于电镀可提高镀层附着力,并可掩盖小的缺陷和伤痕。

3.2不应有盲孔,如必须有时,其深度应为它的直径1/2---1/3,槽或孔之间的距离不要太近,其边缘都应倒圆。

3.3零件应有足够的强度,臂厚最好大于3mm,最薄不小于1.9mm.3.4不应有锐边、尖角和锯齿形,若必须有时,其边缘应尽量倒圆、且ABS料不可有再生料,否则影响电镀生产。

3.5尽量避免大面积平面。

必要时应把要求高的一面,尽可能使该面向下或两侧。

3.6零件上尽可能留出几个装挂位置,以便获得良好的均匀的镀层。

装挂位置设计在不影响外观的部位,并注意防止薄壁零件变形,水中位应不易弯折,否则影响该位导电不良,必要时在不影响工件组装外观下,水口位可连接在工件下边缘处尽可能粗大些。

3.7对大零件装挂位即浇口与零件距离应大于该零件厚度的1.5---3倍。

4.模具设计4.1模具内应留排气孔。

4.2分离线和熔接线最好在内部,不要在外明显部位。

4.3浇道大一些较好,最好呈圆形断面,直径一般为5---10mm,并且不易太长。

4.4浇口应设在不明显位,对较大的零件,浇口应尽量多增加些。

设计电镀件应注意的问题1。

要避免采用大面的平面。

塑料电镀模具开发要求电镀塑料件的要求比喷涂件对外观和应力的要求严的多,这就决定在模具设计时必须考虑外观的要求(光洁度/粗糙度Ra≤0.1µm,钢材的选择,火山口的设计,倒R角等)和应力的要求产生应力的主要原因:1.产品结构本身很复杂;2.模具结构设计不合理;3.成型工艺参数不合理(电镀件注塑四大有害理论现象:内应力,表面取向应力,降解和偏析,下次讲注塑时具体讲;)4.原料选择不当或不纯或加水口料.开模前首先必须收集和了解的客户资料信息:1.产品图纸尺寸要求是否完整明确,版本号是否最新,一定要得到客户签字盖章认可的图纸才可用2.未标注公差的尺寸的公差,并得到客户确认,测量基准等要弄明白(卡扣卡钩)3.装配图纸尺寸要求,产品尺寸与装配件之间是否留有满足电镀所需的尺寸要求4.客户要求产品所用塑胶的料号材质ABS727/757 PC+ABS MC1300 GE料或客户指定的其它料,同时弄清每种材料的特性,伸缩比5.工艺柱(水口)设计位置,形状, 在开模前必须的到客户的签字认可6.标准外观要求功能要求是内饰件还是外饰件等一模具结构及零部件设计1材料的选用a)选用原则:优良的耐腐蚀性,优良的抛旋光性,优良的耐磨性,优良的机械加工性,淬火时优良的热稳定性b)型腔材料一般为S136,热处理到HR50±2°。

c)型芯材料及与型腔接触的运动件采用S136或稍差一点的材料加工到HRC48±2°。

d)镶件应选用比模具材料同种或更好的材料。

含铬镍的钢要经处理。

e)尽可能用标准件,只有在特别要求或项目同意的情况下才可进行更改。

2模具结构及零部件设计(电镀要特别注意流道,浇注通道,注射口,排气,水口位等设计) a)型芯的排位应保证注胶均匀、对称,有利于注射。

b)在注塑机上安装时,滑块应尽可能水平放置,避免垂直放置。

c)可拆卸件如定位圈、导向件、浇注件及对中板应有方便拆卸的螺纹孔。

汽车塑料电镀件设计及生产工艺分析摘要:在汽车行业当中有许多的塑料制品,使用最多的就是塑料电镀件,它常常作为装饰品被用于汽车行业当中。

随着汽车保有量的不断增长,人们对电镀件的使用也越来越广泛,深入到了各方面,根据汽车塑料电镀件设计及生产工艺进行了相关研究,希望能够对电镀件的开发有所帮助。

关键词:塑料电镀件;汽车;设计;生产工艺引言:随着汽车成为人们生活中重要的代步工具,由于人们在不断追求美的过程当中对于汽车内的装饰产品也有着越来越高的要求,于是,对于汽车内的电镀产品,在装饰方面也越来越需求对于美感的设计,并且对这些物件的功能性也有了很多要求。

所以汽车内电镀件在设计以及生产加工的过程当中,要不断根据人们的需求进行优化,才能够最终设计出符合人们需求的产品。

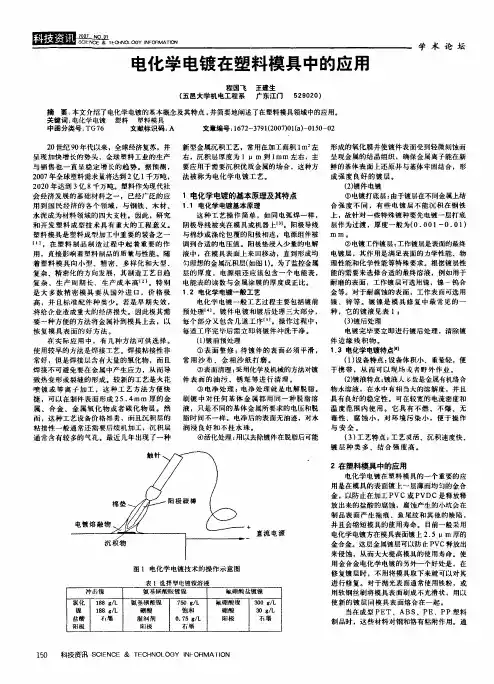

1电镀工艺1.1电镀我们通常所说的电镀就是,指一种电离子在进行沉积的过程当中,运用电极来流通电流,使金属能够附着在物体的表面,并以此能够改变物体原本表面的特性,或者原本的尺寸大小。

简单地说,电镀就是通过电解在物体的表面形成一个表面均匀紧密,并且能够进行良好结合的金属或含金属的沉积层的一个过程。

1.2塑料电镀塑料电镀就是指在塑料的表面形成一层金属,能够与塑料的特点相结合,互相取长补短,可以增加塑料的美观性,并且能够使塑料拥有金属有关性质,结合二者的优势,塑料电镀已经在许多产品上都得到了大量的运用。

塑料电镀产品与传统的金属相比,减轻了产品的质量,并且使产品同样能够拥有金属的质感,还能够对产品的外观以及性能进行改进。

塑料电镀由于产品在结构上的优势,在加工过程当中非常便捷,具有较强的结合力,所以塑料电镀的应用非常广泛。

并且塑料电镀生产价格低廉,可以有效的节约成本,并且质量轻,耐腐蚀性,耐药性较好,而且在外观方面非常容易成型,可以用作大量生产。

2塑料电镀工艺流程2.1预处理流程目前被广泛运用在汽车方面的电镀塑料包括有ABS、PC+ABC、和PA等。

通过对这些塑料采取一定的加工过程,使塑料表面获得导电膜,然后用电镀的方法,在表面镀上铜、镍、铬等金属镀层,使这些塑料表面呈现金属质感。

简述提高塑胶件外观质量的设计塑胶件作为一种常用的零部件,广泛应用于各个行业。

其外观质量直接影响到产品的美观度和品质感,因此提高塑胶件外观质量的设计是非常重要的。

本文将从材料选择、模具设计、表面处理等方面探讨如何提高塑胶件外观质量的设计。

1. 材料选择塑胶件的外观质量与所选材料有着密切的关系。

首先要选择具有良好流动性和韧性的塑料材料,以便在注塑过程中能够充分填充模具腔体,并且能够在使用中抵抗外力的影响。

其次,要注意材料的透明度和色泽稳定性,以确保塑胶件在长时间使用后不出现变色或发黄的情况。

2. 模具设计模具的设计对塑胶件的外观质量起着至关重要的作用。

首先,要设计合理的流道系统,以确保熔融塑料在注塑过程中能够均匀流动,并避免产生气泡、痕迹等缺陷。

另外,要注意模具的冷却系统设计,以确保塑胶件能够在注塑后迅速冷却固化,减少收缩和变形的可能性。

此外,还应注意模具的表面光洁度和精度,以保证塑胶件的表面光滑度和尺寸精度。

3. 表面处理表面处理是提高塑胶件外观质量的重要环节。

常用的表面处理方法包括喷漆、电镀、印刷等。

喷漆是最常见的表面处理方式,可使塑胶件具有丰富的色彩和光泽度,同时还能起到保护塑胶件表面的作用。

电镀是将一层金属镀层覆盖在塑胶件表面,提高其质感和耐磨性。

印刷是通过印刷技术将图案或标识印在塑胶件表面,使其具有更高的美观度和识别性。

4. 良好的设计良好的设计对于提高塑胶件外观质量至关重要。

首先,要注意塑胶件的结构设计,合理布局各个部件,以便在注塑过程中能够充分填充模具,并且易于脱模。

其次,要注意塑胶件的尺寸设计,保证各个部件的尺寸精度和装配精度,避免出现尺寸不一致或装配困难的情况。

此外,还要注意避免设计出突出的边角,以免在注塑过程中产生缺陷。

5. 质量控制在塑胶件的生产过程中,质量控制是非常重要的。

首先,要对原材料进行严格的检验,确保其符合要求。

其次,在注塑过程中要严格控制注塑机的温度、压力和速度等参数,以确保塑胶件的质量稳定性。

论电镀件模具设计要点作者:张继来源:《科学与财富》2019年第08期摘要:电镀是用电化学方法在固体表面上沉积一薄层金属或合金的过程。

对这个过程形象的说法,就是给金属或者非金属穿上一件金属“外衣”,这层金属“外衣”称为电镀层。

通过电镀可以改变固体材料的表面特性。

例如,可以改善外观,提高耐蚀性、耐磨性及其他功能特性。

关键词:电镀;化学;塑料引言近年来,随着工业的迅速发展、塑料电镀的应用日益广泛,成为塑料产品中表面装饰的重要手段之一,塑料电镀已被广泛应用在汽车塑料零件的装饰性电镀上。

电镀对于塑料件的外观要求只要有如下几点:(1)产品表面需平整、光滑、过渡自然、不能有磕、碰、擦伤等缺陷;(2)产品厚度需均匀,没有翘曲变形、毛刺、飞边、熔接痕等;(3)颜色需符合色板的要求。

塑料件优质的外观取决于前期合理的模具设计以及制造加工,笔者针对电镀件的产品、模具选材和浇注系统浅谈一下自己的心得:1 产品要求长条状的电镀件一般在装车X向和Z向(重点)均存在变形,因此模具上通过预变形处理和壁厚调整来补偿零件变形。

1.1 缩印是电镀件的主要问题,产生缩印的原因通常有以下几点1.1.1 产品B面的筋、卡脚或BOSS柱超厚引起A面产生缩印: ABS或PC/ABS材质的产品一般尺寸要求是A≤2/3B,但电镀件却需A≤1/3B。

通常做法是为方便后期模具调整,先将加强筋根部壁厚做到0.7~0.8mm。

1.1.2 产品壁厚突变不均,电镀产品主壁厚一般为2.0-3.0mm,建议单个零件主壁厚尽可能避免大于0.5mm以上的壁厚突变;若卡钩与产品侧面有较大的台阶,宜调整卡钩的位置或在B 面设计较大的过渡区域,建议台阶厚度与过渡长度比例不小于1:10。

1.1.3 产品结构导致的缩印,主要为局部产品壁厚突变,收缩不均匀引起表面不平整造成的,强烈建议客户修改产品结构,明确其风险性,虽然通过加厚产品表面厚度会有改善,但很难消除。

1.2 产品要求1.2.1 检查产品拔模斜度:电镀件、油漆件定模1.5-2°,动模大于1°。

塑膠電鍍介紹 Plating on Plastics塑膠電鍍介紹 Plating on Plastics塑膠電鍍原理及注意事項Principles of Plating on Plastic 第一站 素材選擇 ABS塑料案例 (Step 1:Selecting Material ABS Plastic Case).最好採用電鍍級ABS塑膠如圖所示其丁二烯含量15%~16%密著 最好採用電鍍級 塑膠如圖所示其丁二烯含量 密著 強度最好 Selects the ABS plastics showing on the right which the 密著強度 butadiene is 15%-16%.Its adhesion is best.g Kgf/cm2.采用70%~95%PC+ABS材料要請供應商提供防火材料%、PC%、 4..5 等相關資料 Applier should offer fireproof material, PC%,etc,and 4.0 3.5 eferences before selecting 70%-95%PC+ABS.3.0.塑膠電鍍原料應完全乾燥(含水率0.1%以下) Materials of plating on plastic should be dried totally totally.2.5 2.0 1.5 1.0 0.54.塑膠電鍍原料盡量避免染色Materials of p plating g on p plastic must prevent dyeing.141516171819.塑膠電鍍原料UL認證 Materialsof plating on plastic should be attested by UL.丁二烯 wt %各材質丁二烯之含量塑膠電鍍介紹 Plating on Plastics塑膠電鍍原理及注意事項 第二站 模具設計 Step2:Mould Design1.塑膠電鍍模具必須預留電鍍夾具掛架點(以防產品變形及生產便利性)Remains points for electroplating rack in mould of plating on plastic .2.模具設計趨向:耐高溫不易頂開產生毛邊、射出點不可太細以防入水斷裂脫落、 預防尖端放電(加框)、注意離模斜度、預留排氣孔、注意頂針粗細影響外觀及進 膠口位置產生之結合線等Trend of moulds design: Moulds should of be resistant to high temperature and not easily open to create crude outline the ejection point should not be too small to prevent outline, entering water and breaking. Prevents discharge of tip. Reminds the ventilator. Pays attention to that thickness of tip will influence the exterior and the combination line created in the ejection hole.塑膠電鍍介紹 Plating on Plastics3.塑膠電鍍模具成型盡量避免尖端設計,盡可能改為R角Adopts round corner instead of tip corner in mould design. design4.模具孔洞盡量設計導通,預防殘留藥水不易清洗Designs passage in the hole to clean the remnants.5.模具需預留電鍍後膜厚及組裝間隙Remain the thickness of membrane which formed after electroplating.塑膠電鍍介紹塑膠電鍍原理及注意事項Plating on Plastics第三站 成型射出 Formation and Ejection 1 脫模劑最好能不用 1. 脫模劑最好能不用,要用務必使用含氟水性脫模劑 要用務必使用含氟水性脫模劑Avoid using the mouldreleases,if it is essential to use one,the Fluorine-type may be used springly. 2.射出參數在不頂模、不起毛邊狀況下,盡可能拉高樹脂溶解溫度及模溫溫度, 降低射出壓力及射出速度 以減少應力產生The ejection 降低射出壓力及射出速度,以減少應力產生 j i parameter such as plastic Tm and mould tempreture should rise as high as possidble and the ejection j stress and speed p should be reduced to lessen the stress. 3.成形表面確認:不可有感結合線、刮痕、頂凸、拉模、縮水、起蒼、包風、及 異色點(浮出表面上)等等Affirming the surface:There must be no combination line ,scratch,etc. 4.成型品包裝:用Tray(托盤)+紙箱,以防碰刮傷Packing:adopt tray and paper case to prevent being scratched.5.尺寸確認:依廠商訂定長寬尺寸、範圍Affirming the size:decides the size andrange of lenth and width according to the requirement of the firm.塑膠電鍍介紹塑膠電鍍原理及注意事項密著力(kgf/cm)Adhesion 4 3 2 1Plating on Plastics密著力(kgf/cm)Adhesion 4 3 2 1密著力(kgf/cm)Adhesion 4 3 2 10050 06070800200 210 220 230 240 2500103050700 模溫 (°C)tempreture of溶融溫度 (°C)tempreture ofmouldplastic melting樹脂溶溫度與密著力關系 relation between plastic melting temperature and adhesion射出速度(mm/sec)speed of ejection模溫與密著力關系 relation between tempreture of mould and adhesion射速與密著強度關系 relation between speed of ejection and adhesion塑膠電鍍介紹塑膠電鍍原理及注意事項 第四站 防鍍方式Plating on PlasticsMethods of Plating-proof1.與機構R&D、RF、EMI、ESD、電子等人員討論絕緣區位置、熱溶點位置、卡勾防鍍、耳機孔迴朔、EMI歐姆值 Discusses position of insulation area and melting point ,plating-proof of hooks in rack ,EMI ohm.2.防鍍方式:噴塗、貼膠、蝕刻、照影 、印刷 (依需求而決定)Method of Plating-proof :spraying paint, etching, printing ,etc. (decided by requirements)塑膠電鍍介紹Plating on Plastics工業塑膠表面處理比較表項目 方法 電器電鍍耐磨性R.C.A彩色電鍍 優良通過 5H 優良 優良 優良 優良 優良 優良 普通 複雜 優良 不會 不會 高 貴真空濺鍍 +UV烤漆IMD I.M.D 通過 4H 優良 通過 優良 普通 普通 普通 優良 普通 會 會 普通 普通PU烤漆 NG 2H NG 通過 普通 普通 普通 普通 優良 普通 會 會 普通 普通UV烤漆 通過 3H 優良 優良 普通 普通 普通 普通 優良 普通 會 會 普通 普通PVD TiN ZrN水轉印 NG 2H NG NG 普通 普通 普通 普通 優良 普通 需二次加工 會 會 普通 普通優良通過 >9H以上 優良 優良 優良 優良 優良 優良 普通 複雜 優良 不會 不會 高 普通通過 3H 優良 優良 普通 普通 普通 普通 優良 普通 會 會 普通 普通優良通過 >9H以上 優良 優良 優良 優良 優良 優良 普通 複雜 優良 不會 不會 高 最貴硬度 耐溶劑 抗紫外線 表面細膩 邊緣覆蓋 膜厚均勻 金屬感 量產性良率 作業性電子功能 EMI ESD需二次加工 需二次加工 需二次加工 需二次加工液體垂涎灰塵毛屑附著技術性 價格塑膠電鍍介紹Plating on PlasticsChart of Treatments on Plastic SurfaceIt ItemMethod Electrical Appliance Color plating plating Pass successfully Pass successfully R.C.ASpraying Sp y gp paint in vacuum+UV paintIMD I.M.D pass 4H good pass good g good average average good average Y Y average averagePU paint NG 2H NG pass average g good average average good average Y Y average averageUV paint pass 3H good pass average g average average average good average Y Y average averagePVD TiN ZrN Pass successfullyPrint in water aterp 3H good good average g good average average good average Y Y average averageNG 2H NG NG average g average average average good averagesecondary process is necessaryHardness Resistance to solvent ANTI-UVFineness of surface>9H good good good g good good good average complex good YES NO HIGH average5H good good good g good good good good complex good NO N HIGH expensive>9H good pass good g good 優良 good 優良 good average complex good N NO highextremely expensiveVerge coverageEvenness of membraneSense about mental quality of batch productionoperationElectric power function EMI ESDSecondary process Secondary process Secondary process Secondary process i necessary is i necessary is is necessary is necessaryDropping of liquid Adhesion of dust Technique normN Y high averageprice塑膠電鍍介紹Principle PossibilitiesPlating on Plastics原理Swell and Etch 粗化Chromo sulfuric Acid Etch 鉻酸 硫酸 粗化 鉻酸+硫酸Colloidal Catalyst 膠狀催化劑Ionic Catalyst Lonic催化劑Conductive Surface 傳送面Electroless Metall Deposition 無電鍍金屬沉澱Electroplating 電鍍Pop_met0Final Fi l Layers L 最終層塑膠電鍍介紹Plating on PlasticsComparison of Foxconn‘s ProcessesNoviganth 341Cleaner (Option) 清潔劑(任選) CrO3-Etch 粗化制程對比Noviganth PACleaner (Option) 清潔劑(任選) Swell + Etch 粗化 Conditioner 調解劑Noviganth AKCleaner (Option) 清潔劑(任選) CrO3-Etch 粗化 Reducer 還原劑 PreDip 預浸FuturonCleaner (Option) 清潔劑(任選) CrO3-Etch 粗化 Reducer 還原劑 PreDip 預浸 Coll. Pd – Catalyst Coll 離子催化劑 CuLink 銅槽[Mellon]Cleaner (Option) 清潔劑(任選) CrO3-Etch 粗化 Reducer 還原劑Ion. Pd – Catalyst Ion 離子催化劑 Reducer 還原劑 E‘less Nickel 化學鎳 PrePlate Nicke 預鍍鎳lCompa201.pptColl. Pd – Catalyst Coll 離子催化劑 Accelerator 加速劑 E‘less Nickel 化學鎳 PrePlate Nicke 預鍍鎳 Electroplating 電鍍Ion. Pd – Catalyst Ion 離子催化劑 Reducer 還原劑 E‘less Nickel 化學鎳 PrePlate Nickel 預鍍鎳Coll. Ag – Catalyst Coll 離子催化劑 Accelerator 加速劑 E‘less nickel 化學鎳 PrePlate Nickel 預鍍鎳 Electroplating 電鍍Electroplating 電鍍Electroplating 電鍍Electroplating 電鍍塑膠電鍍介紹Plating on PlasticsStructure of Polymers on ABS – BasisABS表面聚合物結構-基 表面聚合物結構 基Abs_stru0塑膠電鍍介紹Plating on PlasticsTheory of Adhesion: Mechanical Interconnection 黏合原理 ﹕ 自動連接To separate the metal from the plastic, energy must be applied to compensate the cohesive forces in the plastic matrix (green) or in the metal (red).為將金屬從塑膠中分離出來﹐必須 要求有能夠同塑膠母体(綠色) 和金屬(紅色)的能量相抵之能量﹒Abs_aet30塑膠電鍍介紹Plating on PlasticsTypical „Polycarbonate“ Polycarbonate“ Blends典型“多碳酸鹽" 典型 多碳酸鹽 混合Bayblend T4523 45Bayblend FR14416 14 515 12 55 70Polycarbonate聚碳酸鹽PB CN nP l Polyacrylonitrile l it il 聚丙烯腈 Polystyrene 聚苯乙烯SANPolybutadiene 聚丁二烯 Filler, Pigments,...填充料 顏料blends10Ar塑膠電鍍介紹Plating on PlasticsSome Plateable Grade PlasticsTyp 類型 ABS Name 名稱可電鍍塑膠Supplier 供應商Novodur P2MC, PM3C Cycolac Lustran PG299 Ronfalin CP55 Bayblend T45 Cycoloy Noryl PN235 Codyx 4019G Durethan BM240 Minlon 73M40 Ultramid B3M6 IXEF Vectra RD P98119Bayer AG General Electrics Monsanto DSM Bayer AG General Electrics General Electrics RTP Bayer AG DuPont BASF Solvay Hoechst AG SolvayABS + PC PPO PP PALCPgalvsub0TPO塑膠電鍍介紹Plating on PlasticsPerfectly Pretreated ABS Surface (SEM, 5000x) 完全粗化處理之ABS表面 (SEM﹐5000x 5000 )absaet10塑膠電鍍介紹Rinsing: Concept 水 洗 ﹕ 步驟Plating on PlasticsDragout v = 0,2l/m2Dragout v = 0,4l/m2Reducer 還原劑Rinsing Cascade 水洗過程Etch 粗化(Spray Rinses have twice dilution factor)R = C0/Cn = [Q/V]n Cn = C0 * [V/Q]n2 kg CrO3 = 100m2 etched ABS = 5500Ah = 230A in i 24h塑膠電鍍介紹Plating on PlasticsEtching Rates of Bayblend (25cm²) and Resulting Adhesion of Plated Metal Layer. Layer Bayblend (25cm²)粗化率及電鍍后之金屬面所產生的黏附力﹒1,6 1,4 1,2 1 0,8 0,6 0,4 0,2 0 0etchrough0Adhesion A n [N/mm m] 黏附 附力100200300400Etching Et hi Rate R t [mg] [ ] 粗化率塑膠電鍍介紹Plating on PlasticsPalladium / Tin Cluster 鈀 / 錫簇0,181nm0,128nm 0 093nm 0,093nm SnCl-PdCore Diameter: 核心直徑 3 – 4nmSn2+ Scluste10R.L.Cohen K.W.West J.Electrochem.Soc. 120, 502 (1973)塑膠電鍍介紹Plating on PlasticsElectroless Metal Deposition (Model) 化學金屬沉澱物 Active plastic‘s surface 活性塑膠表面Start of metaldeposition. 開始出現金屬沉澱物eless00Complete metalization: all activator particles are connected electrically conductive. d ti 金屬化完成﹕ 所有活性劑顆粒均結合在一起具導電性﹒塑膠電鍍介紹Plating on PlasticsElectroless Nickel Deposition I 化學鎳沉澱物 IStarting Reaction 初期反應Adsorption of Reducer 還原劑吸附作用 Protolysis 質子遷移 Addition of Water 附加水 Desorption 解吸附作用塑膠電鍍介紹Plating on PlasticsElectroless Nickel Deposition IISide Reactions 側邊反應Recombination of Hydrogen Atoms: Hydrogen Gas Evolution 氫原子再結合﹕成為氫气 Reduction‘ of Hydroxide 氫氧化物還原化學鎳成份 IIPhosphorousPh h Co Deposition 磷酸根 沉澱物塑膠電鍍介紹Plating on PlasticsElectroless Nickel Deposition III 化學鎳成份 IIIMetal Deposition 金屬沉澱物Main Reaction 主要反應Direct Reduction by Elektrons (only 1%) 由Elektrons直接還原 (僅有1%)塑膠電鍍介紹銅槽機能 操作(模型) 銅槽機能-操作(模型)Plating on PlasticsMechanism of the CuLink – Operation (Model)Activator particles are bound to a plastic‘s surface. f 活化劑顆粒同塑膠件表面結合 Chelated copper ions are reduced to either copper(0) or copper(I) by tin. 螯合銅離子被錫還原成為銅(0)或銅(1)﹒culime01The copper crosslinks the palladium particles resulting p g in a electroconductive surface layer. 銅与鈀顆粒交叉結合形成一個導電表層﹒塑膠電鍍介紹Plating on PlasticsCuLink-Step: Dependence of the Electrical Conductivity of a Plastic‘s Plastic s Surface from Surface Bound Amount of Copper Copper. 銅槽步驟﹕銅表面范圍同塑膠表面的電導率之依從關系﹒100 80 60 40 20 0Cond ductivity y [µS] 導電性0culres0050100150200Copper 銅 [µg/dm²]塑膠電鍍介紹Plating on PlasticsSimplified Model of the Spreading of Metal during Plating after the CuLink Step 在完成銅槽步驟后﹐電鍍中金屬擴散的簡單模擬圖﹒Palladium cluster are crosslinked by copper or by copper ions. 鈀簇由銅或銅離子相交聯構成﹒ During electroplating, copper ions are reduced to copper 在電鍍的過程中﹐銅離子將被還原成銅 .Acrobat Documentculime20。

轮式点镀模具设计与制造解决方案随着电子信息产业的发展及集成电路产能的扩张,集成电路产业在近几年获得了空前的发展。

在集成电路的生产中,引线框架是重要的辅助材料。

为了保证引线框架的工作性能,必须对其特定区域进行局部贵金属点镀[1]。

根据点镀区控制方法的不同,可将点镀分为履带式点镀、压板式点镀及轮式点镀三种类型。

压板式点镀的模具制作简单,但镀层厚度不均匀,在引线框架累积公差的影响下,长时间工作后会产生镀区偏移。

轮式点镀具有效率高、镀层厚度均匀等优点,但对模具制作的要求高[2]。

履带式点镀结合了压板式点镀和轮式点镀的优点,但是在设备制造上具有较高的技术难度,目前在国内没有实际应用。

在电镀理论没有革命性创新的情况下,目前的生产方式不会有太大的改变。

本文对轮式点镀模具的制造工艺进行了改进,解决了模具制造精度不高、镀区尺寸控制不严密及背面渗漏贵金属等问题。

这对降低轮式点镀的生产成本及减少污染有重要的现实意义。

1高精度轮式点镀模具加工方案电镀轮做高速旋转运动,其内部放置阳极喷头,通过喷射贵金属镀液对待镀材料带进行局部点镀。

待镀材料带以相同的线速度跟随电镀轮走料,其上有压力可调的柔性掩模带,以保证材料带紧贴模具。

电镀轮制造中最为常见的问题是电镀轮的形位精度低、尺寸精度差。

现代高速生产中材料带的速度为15m/min左右,换算到电镀轮上大约为1~2r/s。

此速度下电镀轮的圆跳动比较明显,造成生产中材料带颤抖并出现皱纹或卷带,使得产品质量及生产进度受到影响。

另外,由于电镀轮制造精度不高,为弥补可能产生的镀区误差,必须对点镀区域进行适当扩大,以保证高质量的镀层能够覆盖实际需要的区域,这使得贵金属镀液的消耗增加。

只要提高电镀轮及模具的制造精度,就能提高生产效率并降低生产成本,同时还能减少贵金属镀液的消耗,从而减少污染。

本文提出一个具有实际使用价值的高精度轮式点镀模具加工方案:将现有的轮式点镀模具的加工精度提高,最终提高点镀产品的生产质量及生产效率。