白车身涂胶图技术要求

- 格式:doc

- 大小:492.50 KB

- 文档页数:7

白车身涂胶图设计规范白车身涂胶图技术规范1范围本标准定义了车身涂胶的种类及要求。

本标准适用于对涂胶工艺的设计指导。

2术语和定义下列术语和定义适用于本标准。

结合汽车整个制造过程所涉及的工作部位以及功能等实际情况,可将车用胶粘剂分为焊装工艺用胶、涂装工艺用胶两大类。

焊装工艺用胶主要有点焊密封胶、折边胶、膨胀减震胶;涂装工艺用胶主要有焊缝密封胶和抗石击涂料两类。

粘结技术在汽车制造上的应用,不仅可以起到增强汽车结构、紧固防锈、隔热减震和内外装饰的作用,还能够代替某些部位的焊接、铆接等传统工艺方法,实现相同或不同材料之间的连接,简化生产工艺、优化产品结构的效果。

在汽车轻量化、节能降耗、延长使用寿命和提高性能方面发挥着重要作用。

2.1点焊密封胶点焊密封胶是在焊接前涂布在钣金件搭接处的一种密封胶。

主要用于焊装工艺。

2.2折边胶用在车门、发动机罩盖和行李箱盖板等卷边结构处,粘结强度高,可完全取代点焊结构。

主要用于焊装工艺。

2.3膨胀减震胶在车门内外板之间、车身覆盖件与加强梁之间常常用到这类胶。

主要用于焊装工艺。

2.4焊缝密封胶涂于车身焊装后焊缝上的密封胶。

主要用于涂装工艺。

2.5抗石击涂料抗石击涂料用于车身底板、挡泥板、轮罩内板等部位。

主要用于涂装工艺。

3车身涂胶的基本要求车身涂胶工艺以涂胶图的形式输出,要求涂胶图应以图文并茂的形式详细描述零部件设计喷涂要求和注意事项。

同时,涂胶图必须要求注明打胶位置、打胶宽度、厚度及用量要求。

4车身涂胶的设计规则白车身的涂胶设计应遵循以下几点规则:4.1涂点焊密封胶点焊密封胶主要用在车身工作环境比较恶劣的部位,或者焊缝密封胶无法进行涂抹的部位。

主要在焊装车间使用,白车身中主要使用部位为:前竖板与前围板搭接处、后轮罩内板与后轮罩外板搭接处等等。

一般使用直径为¢6mm的打胶枪进行涂抹在两焊接边的中心位置,要求打胶速度平缓,涂胶均匀过渡,不允许出现间断现象。

4.2涂折边胶主要应用在车门、机盖外板与内板的包边涂胶。

汽车白车身技术条件汽车白车身技术条件1范围本标准规泄了乘用车白车身的技术要求、试验方法、检验规则、运输及储存。

2规范性引用文件下列文件对与本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB, T 3323-2005 GB 14167-2006 GB 15086-2006QC/T 476-2007 3 技术要求 3.1基本要求 3.1.1车身本体应按照经规程序批准的图样及技术文件制造,并应符合本标准的要求,有特殊要求 时,应按技术协议等相关文件执行。

3.1.2车身本体各零部件,必须是经质量检验部门检验合格并有合格证后,才能进行总成焊接、装配。

3.1.3车身中有防腐、防尘、防水、防噪音、隔振和密封要求的搭接处,应按图纸、焊接工艺卡、涂 胶工艺卡的要求进行涂胶或采用其它措施。

(整车性能对车身的要求)3.1.4车身油漆处理按相关汕漆工艺规程操作,保证车身防腐蚀性能。

汕漆表而不得出现流挂、桔皮、 色差等外观缺陷。

3.1.5车身总成随整车进行淋雨试验,车身内部不得岀现渗漏,试验方法按QC/T476-2007 (按照目前 朗朗车型标准)执行。

3.1.6车辆识别代号(VIN )按规左位置打印,打印淸晰町见。

一经打印不得更改、变动,不得出现重 复、错号。

车辆识别代号打印部位不得出现划伤、拉痕等缺陷。

3.2装配调整要求 3.2.1车门组焊后应保证车门内部组件相对位置的正确性,车门玻璃升降应轻松自如,不允许出现卡 滞、松旷等现象。

3.2.2车身总成应能保证所有安装在车身上的附件、内外饰件、底盘电器附件都能顺利安装,并能满 足相关技术要求,不应出现松旷、脱落、变形等现象。

3.2.3左/右侧车门总成、左/右翼子板、发动机盖总成及行李箱盖总成等螺栓连接件,安装到白车身 总成上,只需调整即可达到要求,不允许出现强制安装及修整。

JLYY-JT-08白车身通用技术条件编制:校对:审核:审定:标准:批准:浙江吉利汽车研究院有限公司前言为统一和规范白车身的设计、制造、检验、运输和储存,结合本企业的实际情况,特制定本标准。

本标准由浙江吉利汽车研究院有限公司提出。

本标准由浙江吉利汽车研究院有限公司车身内外饰部负责起草。

本标准主要起草人:金爱君。

本标准于2008年5月31日发布实施。

Ⅰ1范围本标准规定了吉利轿车白车身的技术要求、检(试)验方法和规则、运输和储存。

本标准适用于乘用车的白车身。

2规范性引用文件下列文件中的条款,通过本标准的引用而成为本标准的条款。

凡是注年代号的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励本标准各执行方研究和使用这些文件的最新版本。

凡是不注年代号的引用文件,其最新版本均适用于本标准。

GB7258机动车运行安全标准GB11551乘用车正面碰撞的乘员保护GB11566轿车外部凸出物GB14167汽车安全带安装固定点GB15083汽车座椅、坐椅固定装置及头枕强度要求和试验方法GB15743轿车侧门强度GB17354汽车前、后端保护装置GB20071乘用车侧面碰撞的乘员保护GB20072乘用车后碰撞燃油系统安全要求GB/T20913-2007乘用车正面偏置碰撞的乘员保护QC/T566-1999轿车的外部防护QC/T900-1997汽车整车产品质量检验评定方法JL100001-2008车辆识别代码(VIN)编制规3技术要求3.1基本要求3.1.1白车身总成(包括车身本体总成、左右车门总成、发动机罩总成、行李舱门总成(背门总成)、左右翼子板等)应符合本标准要求,并按规定程序批准的产品图样及技术文件制造。

3.1.2白车身总成的各总成、零(部)件必须经检验,验收合格后方可用于焊接和装配。

3.1.3白车身焊点和焊缝的数量、位置、尺寸,应符合各车型白车身总成图的规定。

3.1.3白车身的质量应控制在设计目标值±5kg的范围内。

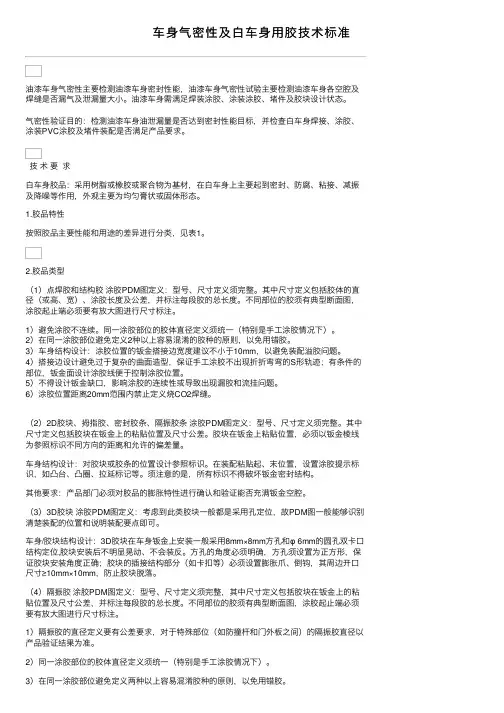

车⾝⽓密性及⽩车⾝⽤胶技术标准油漆车⾝⽓密性主要检测油漆车⾝密封性能,油漆车⾝⽓密性试验主要检测油漆车⾝各空腔及焊缝是否漏⽓及泄漏量⼤⼩。

油漆车⾝需满⾜焊装涂胶、涂装涂胶、堵件及胶块设计状态。

⽓密性验证⽬的:检测油漆车⾝油泄漏量是否达到密封性能⽬标,并检查⽩车⾝焊接、涂胶、涂装PVC涂胶及堵件装配是否满⾜产品要求。

技术要求⽩车⾝胶品:采⽤树脂或橡胶或聚合物为基材,在⽩车⾝上主要起到密封、防腐、粘接、减振及降噪等作⽤,外观主要为均匀膏状或固体形态。

1.胶品特性按照胶品主要性能和⽤途的差异进⾏分类,见表1。

2.胶品类型(1)点焊胶和结构胶涂胶PDM图定义:型号、尺⼨定义须完整。

其中尺⼨定义包括胶体的直径(或⾼、宽)、涂胶长度及公差,并标注每段胶的总长度。

不同部位的胶须有典型断⾯图,涂胶起⽌端必须要有放⼤图进⾏尺⼨标注。

1)避免涂胶不连续。

同⼀涂胶部位的胶体直径定义须统⼀(特别是⼿⼯涂胶情况下)。

2)在同⼀涂胶部位避免定义2种以上容易混淆的胶种的原则,以免⽤错胶。

3)车⾝结构设计:涂胶位置的钣⾦搭接边宽度建议不⼩于10mm,以避免装配溢胶问题。

4)搭接边设计避免过于复杂的曲⾯造型,保证⼿⼯涂胶不出现折折弯弯的S形轨迹;有条件的部位,钣⾦⾯设计涂胶线便于控制涂胶位置。

5)不得设计钣⾦缺⼝,影响涂胶的连续性或导致出现漏胶和流挂问题。

6)涂胶位置距离20mm范围内禁⽌定义烧CO2焊缝。

(2)2D胶块、拇指胶、密封胶条、隔振胶条涂胶PDM图定义:型号、尺⼨定义须完整。

其中尺⼨定义包括胶块在钣⾦上的粘贴位置及尺⼨公差。

胶块在钣⾦上粘贴位置,必须以钣⾦棱线为参照标识不同⽅向的距离和允许的偏差量。

车⾝结构设计:对胶块或胶条的位置设计参照标识。

在装配粘贴起、末位置,设置涂胶提⽰标识,如凸台、凸圈、拉延标记等。

须注意的是,所有标识不得破坏钣⾦密封结构。

其他要求:产品部门必须对胶品的膨胀特性进⾏确认和验证能否充满钣⾦空腔。

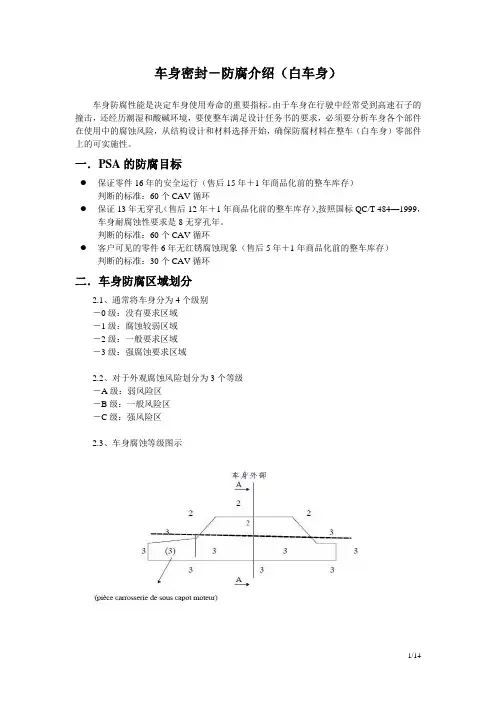

车身密封-防腐介绍(白车身)车身防腐性能是决定车身使用寿命的重要指标。

由于车身在行驶中经常受到高速石子的撞击,还经历潮湿和酸碱环境,要使整车满足设计任务书的要求,必须要分析车身各个部件在使用中的腐蚀风险,从结构设计和材料选择开始,确保防腐材料在整车(白车身)零部件上的可实施性。

一.PSA的防腐目标●保证零件16年的安全运行(售后15年+1年商品化前的整车库存)判断的标准:60个CAV循环●保证13年无穿孔(售后12年+1年商品化前的整车库存),按照国标QC/T 484—1999,车身耐腐蚀性要求是8无穿孔年。

判断的标准:60个CAV循环●客户可见的零件6年无红锈腐蚀现象(售后5年+1年商品化前的整车库存)判断的标准:30个CAV循环二.车身防腐区域划分2.1、通常将车身分为4个级别-0级:没有要求区域-1级:腐蚀较弱区域-2级:一般要求区域-3级:强腐蚀要求区域2.2、对于外观腐蚀风险划分为3个等级-A级:弱风险区-B级:一般风险区-C级:强风险区2.3、车身腐蚀等级图示部件说明要求等级涂层镀锌层电泳层抗石击Ⅰ-地板部件1-前地板总成:K2B-地板:-横梁:-外(前,前闭板)-侧围内部-通道/横梁加强板:侧围外部侧围内部-通道:333310/1010/100/010/100/010/101515/R8/R15/R8/R15OONONO/N2-后地板总成:K2C-地板:-横梁:-侧围内部-侧围外部-纵梁:-加强板:-外部-侧围内部3133310/100/010/1010/1010/100/01581515/R158NNNONNⅡ-风窗挡板:K3A-挡板: 3 10/10 10 NO:有抗石击要求N:无抗石击要求三.防腐密封定义3.1、通用涂层定义:防腐原理:以牺牲性材料保护钢板。

试验证明:10um/10um的双面镀锌钢板暴露在大气中,5年才出现红锈,而0.7的裸板暴露在大气中是3年穿孔。

根据镀锌工艺,镀锌分为热镀锌(G)和电镀锌(EZ),电镀锌成本高于热镀锌,通常G10/10的防腐效果等同于EZ7.5/7.5。

上海同济同捷科技有限公司企业标准TJI/YJY.03.29-2005白车身涂胶图技术规范2005-09-01发布2005-09-01实施上海同济同捷科技有限公司发布前言本标准用于轿车白车身涂胶图的制作,主要说明了白车身涂胶的胶的种类,主要功能,需要涂胶的位置,涂胶的要求,以及一台车的大致用量。

另外因轿车种类繁多,档次差异较大,各企业的技术设备条件、配套厂的能力以及生产状况各不相同,很难做到统一标准。

所以本标准以中档车为例,说明白车身涂胶图的基本要求。

本标准的附录A为规范性附录。

本标准由上海同济同捷科技有限公司提出。

本标准由上海同济同捷科技有限公司质量与项目管理中心负责归口管理。

本标准主要起草人:高翔、周伟白车身涂胶图技术规范1范围本标准以中档车为例,通过涂胶图来说明白车身涂胶的基本要求,其他高档和低档轿车应当根据设计要求和市场定价,适当增减涂胶的种类和位置。

2规范性引用文件引用汉高公司产品种类、用途以及技术要求3术语和定义3.1焊装用胶:焊装过程共用到四种胶,分别是折边胶、隔振胶、隔振胶片和点焊密封胶。

3.1.1 折边胶3.1.1.1.折边胶的型号:Terkoal 5027SH3.1.1.2折边胶胶的断面尺寸:直径约3mm的半圆弧,且半圆弧圆心离外板内表面边界约2.5mm。

3.1.2.隔振胶3.1.2.1.隔振胶的型号:Terostat 3215SH3.1.2.2.隔振胶的断面尺寸:直径约8mm的圆。

每段长度约60-80,段与段的间隔约40mm。

3.1.3.隔振胶片3.1.3.1隔振胶片的型号:HSTM 451SH,膨胀率范围为100%-300%,具体值根据实验确定。

3.1.3.2.隔振胶片的断面尺寸:80×60×17。

3.1.4.点焊密封胶3.1.4.1.点焊密封胶的型号:Thiemite 06-1236M。

3.1.4.2.点焊密封胶的断面尺寸:直径约5mm的圆。

圆心离边界7mm。

车身涂胶、PVC、膨胀胶布置规范前言本规范收集了历年来在白车身结构的设计中所积累的资料及设计经验,使车身设计人员在白车身需要增加涂胶、PVC膨胀胶位置处结构的设计中有例可循、有据可依,减少不必要的工作,提高工作效率。

车身涂胶、PVC、膨胀胶布置规范1.适用范围本规范适用于所有车型,对于不同车型可做适当修改。

2.引用标准本规范参考了GB1495-79、GB1495-2002、GB7258-1997、TBA-491201的部分内容。

3.术语和定义密封胶根据外观要求划分为粗密封、细密封。

3.1粗密封指的是总装后可以遮蔽或者底盘下部,采用先挤涂再刷涂或刮涂、喷涂工艺实施的部位,包括发动机仓、地板等部位。

3.2细密封指的是内饰无法遮蔽且眼睛可以看到的位置的密封,包括门、引擎盖、后备箱盖,尾灯等等。

3.3抗石击PVC涂料。

为了防止车体在行驶过程中卷起的碎石对车体底盘、轮鼓、裙边涂膜进行破坏,影响防腐性能,一般在上述部位喷抗石击PVC涂料(耐磨、吸收飞石撞击能量)。

4.涂胶对车身结构的要求:4.1涂膨胀胶对车身结构的要求,见下图1所示:图14.2涂折边胶的要求,涂胶宽度约5mm,见下图2所示:图24.3 涂点焊密封胶的要求:原则上根据零件大小,涂胶宽度在8~10mm之间。

4.4涂涂装密封胶对车身结构的要求:4.4.1结合部位的间隙规范:细密封(外露)部位小于0.8mm;粗密封(内饰遮蔽)部位小于1.5mm。

如下图3所示:图34.4.2板与板之间需密封的区域规范:密封的区域必须有2-4mm的贴合面,如下图4所示:图44.4.3板与板之间形成的结构缝及沟槽规范:直径必须控制在φ6mm或宽度6mm在以内,且数量越少越好,否者将影响生产节拍及无法保证涂装质量,而且位置必须水平,且在总装后能遮蔽的部位。

涂装在施工过程中采用填漏胶进行堵塞。

如下图4所示:图44.4.4孔和焊缝的距离至少要就25mm,避免密封胶影响孔安装。

型轿车白车身技术条件编制:校对:审核:标准:批准:二〇〇四年八月1 范围本标准规定了A型轿车白车身的技术要求、试验方法、检验规则、运输和储存。

本标准适用于A型轿车白车身。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB7258-2004 机动车运行安全技术条件GB/T11363-1989 钎焊接头强度试验方法QC/T900-1997 汽车整车产品质量检验评定方法3. 技术要求3.1基本要求3.1.1 白车身总成(包括车身本体总成,左右车门总成,发动机罩总成,行李舱门总成)应符合本技术条件要求,并按规定程序批准的图样及技术文件制造。

3.1.2白车身总成的各总成、零件必须经检验验收合格后方可进行焊装3.1.3白车身的焊接(焊点数及焊缝的位置、尺寸)应符合。

轿车的车身焊装图样的规定。

3.1.4白车身的质量(重量)应符合的规定范围内。

3.2 白车身的尺寸要求3.2.1 白车身的焊装尺寸应符合,轿车车身控制要点项目表的规定。

3.2.2 白车身的外形尺寸应符合图(1)的规定。

3.3. 焊接的具体要求3.3.1点焊3.3.1.1 点焊的焊点直径为Φ6±1 mm。

3.3.1.2 同一条焊线上的焊点间距应基本均匀,间距偏差不大于5mm。

3.3.1.3同一条焊线上的焊点应基本上在一条线上,其偏移量不大于3mm。

3.3.1.4有交错搭边的部位的焊点应点焊到基体中部。

3.3.1.5点焊的焊点应牢固,(正式焊接前应做试片检验),不允许虚焊、漏焊及连续开焊,同一条焊线上开焊的焊点数不超过5%。

3.3.1.6焊点处应无飞边毛刺及半点焊等缺陷。

3.3.2二氧化碳气体保护焊3.3.2.1不允许有裂纹、夹渣、漏焊、假焊、烧穿等缺陷。

保定长安客车制造有限公司企业标准白车身设计规则发布实施前言为了使本公司白车身结构设计满足冲压、装配、焊接、涂装等工艺要求,并且车身结构要满足强度、刚度、密封……等等需要,特参考国内外各种白车身结构及各种工艺要求,结合本公司已经开发车型的经验,编制此《白车身设计规则》,使本公司设计人员在白车身结构设计过程中,尽可能避免因经验不足造成设计缺陷或错误、最大限度地提高设计成功率以减少不必要的返工、节约开发成本及制造成本、并便于技术交流、提高白车身结构设计的质量。

本标准于日起实施。

本标准由有限公司提出。

本标准主要起草人:马柏山白车身设计规则1. 范围本标准归纳了白车身结构设计的一些基本方法和注意事项。

本标准适用于本公司白车身结构设计及检查。

2. 术语结构设计工艺性贯穿于机械设计的全过程中,并与之同步地综合考虑制造、装配工艺及维修等方面的各种技术问题,称之为机械设计工艺性。

而这种工艺性体现于结构设计之中,故又称之为结构设计工艺性。

3.基本原则3.1 白车身设计是一个复杂的系统并行设计过程,要彻底地摒弃孤立地单个零件设计方法,任何一个零件只是其所处在的分总成的一个零件,设计时均应考虑其与周边相关零部件的相互关系(即边界条件)。

3.2 任何一种车型的白车身结构均可按三层板的设计思想去构思结构设计,即最外层是外板,最内层是内板,中间是加强板,在车身附件安装连接部位应考虑设计加强板。

3.3 所设计的白车身结构在满足整车性能上、结构上、冲压工艺、焊接工艺、涂装工艺、总装工艺是否比参考样车或其他车型更优越,是否符合国内(尤其是客户)的实际生产状况,以便预先确定结构及工艺的改良方案。

3.4 白车身在结构与性能上应提供车身所需的承载能力,即强度和刚度要求。

4.白车身钣金的材料选取原则汽车覆盖件所用材料一般是冷轧钢板。

4.1按国家标准选取钣金材料4.1.1钣金按表面质量分有I,II两级:I级质量最好,适用于外板;II级次之,适用于内板与加强板。

上海同济同捷科技有限公司企业标准TJI/YJY车身涂胶图标准2005-XX-XX发布2005-XX-XX实施上海同济同捷科技有限公司发布TJI/YJY前言本标准用于轿车白车身涂胶图的制作,主要说明了白车身涂胶的胶的种类,主要功能,需要涂胶的位置,涂胶的要求,以及一台车的大致用量。

另外因轿车种类繁多,档次差异较大,各企业的技术设备条件、配套厂的能力以及生产状况各不相同,很难做到统一标准。

所以本标准以中档车为例,说明白车身涂胶图的基本要求。

(编写标准的说明)本标准的附录A为规范性附录。

本标准由上海同济同捷科技有限公司提出。

本标准由上海同济同捷科技有限公司质量与项目管理中心负责归口管理。

本标准主要起草人:高翔、周伟TJI/YJY白车身涂胶图标准1范围本标准以中档车为例,通过涂胶图来说明白车身涂胶的基本要求,其他高档和低档轿车应当根据设计要求和市场定价,适当增减涂胶的种类和位置。

2规范性引用文件引用汉高公司产品种类、用途以及技术要求3术语和定义3.1焊装用胶:焊装过程共用到四种胶,分别是折边胶、隔振胶、隔振胶片和点焊密封胶。

3.1.1 折边胶3.1.1.1.折边胶的型号:Terkoal 5027SH3.1.1.2折边胶胶的断面尺寸:直径约3mm的半圆弧,且半圆弧圆心离外板内表面边界约2.5mm。

3.1.2.隔振胶3.1.2.1.隔振胶的型号:Terostat 3215SH3.1.2.2.隔振胶的断面尺寸:直径约8mm的圆。

每段长度约60-80,段与段的间隔约40mm。

3.1.3.隔振胶片3.1.3.1隔振胶片的型号:HSTM 451SH,膨胀率范围为100%-300%,具体值根据实验确定。

3.1.3.2.隔振胶片的断面尺寸:80×60×17。

3.1.4.点焊密封胶3.1.4.1.点焊密封胶的型号:Thiemite 06-1236M。

3.1.4.2.点焊密封胶的断面尺寸:直径约5mm的圆。

车身密封-防腐介绍(白车身)车身防腐性能是决定车身使用寿命的重要指标。

由于车身在行驶中经常受到高速石子的撞击,还经历潮湿和酸碱环境,要使整车满足设计任务书的要求,必须要分析车身各个部件在使用中的腐蚀风险,从结构设计和材料选择开始,确保防腐材料在整车(白车身)零部件上的可实施性。

一.PSA的防腐目标●保证零件16年的安全运行(售后15年+1年商品化前的整车库存)判断的标准:60个CAV循环●保证13年无穿孔(售后12年+1年商品化前的整车库存),按照国标QC/T 484—1999,车身耐腐蚀性要求是8无穿孔年。

判断的标准:60个CAV循环●客户可见的零件6年无红锈腐蚀现象(售后5年+1年商品化前的整车库存)判断的标准:30个CAV循环二.车身防腐区域划分2.1、通常将车身分为4个级别-0级:没有要求区域-1级:腐蚀较弱区域-2级:一般要求区域-3级:强腐蚀要求区域2.2、对于外观腐蚀风险划分为3个等级-A级:弱风险区-B级:一般风险区-C级:强风险区2.3、车身腐蚀等级图示部件说明要求等级涂层镀锌层电泳层抗石击Ⅰ-地板部件1-前地板总成:K2B-地板:-横梁:-外(前,前闭板)-侧围内部-通道/横梁加强板:侧围外部侧围内部-通道:333310/1010/100/010/100/010/101515/R8/R15/R8/R15OONONO/N2-后地板总成:K2C-地板:-横梁:-侧围内部-侧围外部-纵梁:-加强板:-外部-侧围内部3133310/100/010/1010/1010/100/01581515/R158NNNONNⅡ-风窗挡板:K3A-挡板: 3 10/10 10 NO:有抗石击要求N:无抗石击要求三.防腐密封定义3.1、通用涂层定义:防腐原理:以牺牲性材料保护钢板。

试验证明:10um/10um的双面镀锌钢板暴露在大气中,5年才出现红锈,而0.7的裸板暴露在大气中是3年穿孔。

根据镀锌工艺,镀锌分为热镀锌(G)和电镀锌(EZ),电镀锌成本高于热镀锌,通常G10/10的防腐效果等同于EZ7.5/7.5。

5401010001-T22 侧围总成点焊密封胶5010100001-T22下车身总成点焊密封胶5401500001-T22 后侧围内板总成5701010001-T22 总成焊装(侧围外板总成-左)焊装指示书膨胀胶加油口盒、侧围工序型号:膨胀胶涂胶要求:长度、宽度沿整个胶槽,涂胶连续均匀。

高度:6mm 。

膨胀胶5401190001-T22 加油口盒总成5401111001-T22 侧围外板-左仅左侧,右侧无。

第12页焊装指示书焊接密封胶空气室外板 空气室外板加强板区域工序焊装(空气室总成焊接)点焊密封胶型号:长度:约1450X2mm涂胶要求:点焊密封胶涂敷沿搭接边,涂胶高度3mm ,与搭接边的边界保持6mm 的距离,涂胶连续均匀,不得错涂、漏涂,避免焊接时点焊密封胶从焊缝中溢出。

5301331001-T22空气室外板5301351001-T22空气室外板加强板第13页点焊密封胶空气室外板空气室外板加强板AA点焊密封胶焊装指示书焊接密封胶空气室内板 空气室外板加强板区域工序焊装(空气室总成焊接)点焊密封胶型号:点焊胶长度:约1550mm涂胶要求:涂胶高度3mm,点焊密封胶涂敷沿搭接边,与搭接边的边界保持6mm 的距离,涂胶连续均匀,不得错涂、漏涂,避免焊接时点焊密封胶从焊缝中溢出。

5301381001-T22空气室内板5301351001-T22空气室外板加强板第14页点焊密封胶空气室外板加强板AA空气室内板焊装指示书焊接密封胶前挡板 空气室内板区域工序焊装(前机舱总成焊接)点焊密封胶5301141001-T22前挡板5301381001-T22空气室内板型号:点焊胶长度:1450mm涂胶要求:涂胶高度3mm,点焊密封胶涂敷沿搭接边,与搭接边的边界保持6mm的距离,涂胶连续均匀,不得错涂、漏涂,避免焊接时点焊密封胶从焊缝中溢出。

第15页点焊密封胶空气室内板前挡板A A焊装指示书焊接密封胶前挡板 A柱下内板工序焊装(前机舱总成与A柱下内板总成焊接)点焊密封胶5301141001-T22前挡板型号:点焊胶长度:510mmX2涂胶要求:涂胶高度3mm,点焊密封胶涂敷沿搭接边,与搭接边的边界保持6mm的距离,涂胶连续均匀,不得错涂、漏涂,避免焊接时点焊密封胶从焊缝中溢出。

上海同济同捷科技有限公司企业标准

TJI/YJY.03.29-2005

白车身涂胶图技术规范

2005-09-01发布2005-09-01实施上海同济同捷科技有限公司发布

前言

本标准用于轿车白车身涂胶图的制作,主要说明了白车身涂胶的胶的种类,主要功能,需要涂胶的位置,涂胶的要求,以及一台车的大致用量。

另外因轿车种类繁多,档次差异较大,各企业的技术设备条件、配套厂的能力以及生产状况各不相同,很难做到统一标准。

所以本标准以中档车为例,说明白车身涂胶图的基本要求。

本标准的附录A为规范性附录。

本标准由上海同济同捷科技有限公司提出。

本标准由上海同济同捷科技有限公司质量与项目管理中心负责归口管理。

本标准主要起草人:高翔、周伟

白车身涂胶图技术规范

1范围

本标准以中档车为例,通过涂胶图来说明白车身涂胶的基本要求,其他高档和低档轿车应当根据设计要求和市场定价,适当增减涂胶的种类和位置。

2规范性引用文件

引用汉高公司产品种类、用途以及技术要求

3术语和定义

3.1焊装用胶:

焊装过程共用到四种胶,分别是折边胶、隔振胶、隔振胶片和点焊密封胶。

3.1.1 折边胶

3.1.1.1.折边胶的型号:Terkoal 5027SH

3.1.1.2折边胶胶的断面尺寸:直径约3mm的半圆弧,且半圆弧圆心离外板内表面边界约2.5mm。

3.1.2.隔振胶

3.1.2.1.隔振胶的型号:Terostat 3215SH

3.1.2.2.隔振胶的断面尺寸:直径约8mm的圆。

每段长度约60-80,段与段的间隔约40mm。

3.1.3.隔振胶片

3.1.3.1隔振胶片的型号:HSTM 451SH,膨胀率范围为100%-300%,具体值根据实验确定。

3.1.3.2.隔振胶片的断面尺寸:80×60×17。

3.1.

4.点焊密封胶

3.1.

4.1.点焊密封胶的型号:Thiemite 06-1236M。

3.1.

4.2.点焊密封胶的断面尺寸:直径约5mm的圆。

圆心离边界7mm。

3.2涂装用胶:

涂装过程用到三种胶焊缝密封胶、PVC抗石击涂料和隔热阻尼胶。

3.2.1焊缝密封胶:

3.2.1.1焊缝密封胶型号:Terolan 3558SH

3.2.1.2焊缝密封胶的断面尺寸:直径约5mm的圆。

或根据需要选用不同的喷嘴形状,如扁平状。

3.2.2.PVC抗石击涂料

3.2.2.1.PVC抗石击涂料的型号:Terotex 3558SH

3.2.2.2.PVC抗石击涂料的断面尺寸:厚度约0.8mm。

3.2.3阻尼垫。

3.2.3.1.阻尼垫的型号:Teromat。

3.2.3.2.阻尼垫的断面尺寸:厚3mm。

3.3总装用胶:

总装过程使用六种胶清洗剂、钣金底涂、玻璃胶底涂、玻璃胶、车门密封胶和拇指胶。

3.3.1.清洗剂

3.3.1.1.清洗剂型号:Terostat 8550SH。

3.3.1.2.清洗剂的断面尺寸:宽度约15mm,清洗剂是使用抹布清洗钣金和玻璃的,厚度难以表达。

3.3.2.钣金底涂

3.3.2.1钣金底涂的型号:Terostat 8511。

3.3.2.2.钣金底涂的断面尺寸:宽度约15mm,钣金底涂是使用刷子涂在钣金上,厚度难以表达。

3.3.3. 玻璃胶底涂

3.3.3.1玻璃胶底涂型号:Terostat 8521 。

3.3.3.2玻璃底涂的断面尺寸:宽度约15mm,钣金底涂是使用刷子涂在钣金上,厚度难以表达。

3.3.

4. 玻璃胶

3.3.

4.1.玻璃胶型号:Terostat 8590。

3.3.

4.2.玻璃胶的断面尺寸:底和高为10mm的三角形,涂于玻璃底涂中间位置。

3.3.5.车门密封胶(用途:粘接车门防水密封薄膜)

3.3.5.1.车门密封胶的型号:Terostat 81(永久塑性密封胶)。

3.3.5.2.车门密封胶的断面尺寸:直径约6mm的圆。

3.3.6.拇指胶(用来填补工艺缺口)

3.3.6.1. 拇指胶的型号Thiemite 11-338.3

3.3.6.2. 拇指胶的断面尺寸:大于工艺缺口1mm左右。

4涂胶图的表达方式及各种胶的使用范围:

.因车身所用胶种类繁多,难以用颜色进行种类区分,而胶与相关钣金件之间的关系,以及胶的空间走向、胶的用量等表达不清晰,所以特规定:用层来表达胶的种类,用在车身坐标系下的三维数模来表达胶的空间几何信息。

对客户提供的电子文档,可通过抓图片附以文字说明加胶的二维图断面表达胶的具体信息。

4.1.1.涂胶图层的规定:

4.1.1.1焊装过程用胶依次放到201~210层,其中折边胶放在201层,隔振胶放在202层,隔振胶片放在203层,点焊密封胶放在204层,有新的焊装用胶依次加入新的层。

4.1.1.2涂装过程用胶依次放到211~220层,其中焊缝密封胶放在211层,PVC抗石击涂料放在212层,隔热阻尼胶放在213层,有新的焊装用胶依次加入新的层。

4.1.1.3总装过程用胶依次放到221~230层,其中清洗剂放在221层,钣金底涂放在222层,玻璃胶底涂放在223层,玻璃胶放在224层,车门密封胶放在225层,拇指胶放在226层,有新的焊装用胶依次加入新的层。

4.1.2. 涂胶图数模的规定:

涂胶应根据胶所在车身的位置,按照涂胶时胶的断面形式,沿胶的实际空间走向,扫掠生成。

同时胶条生成时应该防止其扭曲,引起误导。

4.1.3.涂胶图的表达形式:

4.1.3.1.涂胶图的数模表达形式:以UG数模的形式输出,整车涂胶见图一,零部件涂胶见图二

图一

4.1.3.2.涂胶图的文档表达形式:以Word文档的形式输出,见图三

1隔振胶图三2折边胶

1.隔振胶:每段长度约60-80,段与段的间隔约40mm。

长度约为4340mm。

2.折边胶:包边周边,总长度约3994mm

4.2各种胶的常见使用范围:

4.2.1 .焊装过程用胶。

4.2.1 .1. 折边胶:主要用于前舱盖、后舱盖、前车门、后车门包边处。

4.2.1 .2. 隔振胶:主要用于前、后舱盖内外板中间连接部位;前、后车门外板与加强板中间连接部位;顶盖与顶盖横梁中间连接部位等。

4.2.1 .3. 隔振胶片:主要用于前、车门外板与防撞梁中间连接部位;

4.2.1 .4. 点焊密封胶:主要用于前地板、中地板和后地板周边焊接部位;侧围外板周边焊接部位;发动机舱隔板周边焊接部位。

4.2.2. 涂装过程用胶

4.2.2.1. 焊缝密封胶:主要用于前地板、中地板和后地板周边焊接部位;顶盖与侧围外板搭接处;前轮罩周边重要焊接部位;后轮罩与侧围外板焊接的前半部分;后大灯及流水槽安装的周边焊接部位;前、后舱盖、前、后车门的包边处等。

4.2.2.2. PVC抗石击涂料:主要用于地板整个下表面;前轮罩整个下表面;后轮罩整个下表面。

4.2.2.3. 隔热阻尼胶:主要用于前、中、后地板面积较大的平整部分;前围内板面积较大的平整部分;侧围后轮罩面积较大的平整部分。

4.2.3. 总装过程用胶

4.2.3. 1. 清洗剂:主要用于前、后风窗玻璃,以及与之相搭接的钣金中的搭接部位。

4.2.3. 2. 钣金底涂:主要用于与前、后风窗玻璃相搭接的钣金中的搭接部位。

4.2.3. 3. 玻璃胶底涂:主要用于前、后风窗玻璃中与钣金相搭接的部位。

4.2.3. 4. 玻璃胶:主要用于前、后风窗玻璃中与钣金相搭接的部位。

4.2.3.

5. 车门密封胶:主要用于车门防水密封薄膜周边与钣金相搭接的部位。

4.2.3. 6. 拇指胶:主要用于用来填补工艺缺口。