锡膏印刷作业指导书

- 格式:xls

- 大小:50.50 KB

- 文档页数:1

表格编号生效日期版 本作业基本流程图辅料防静电手套无水酒精无尘擦纸2.已贴片的PCB 进行锡膏清理时,异形元件取下用酒精清洗后需再次利用,CPU 和Flash 元件洗完后要进行烘烤.(烘烤120℃/12小时)1.由印刷操作工或班长指定专人进行印刷不良品板处理防止静电损坏元件3.清洗的PCB 板需进行外观检查,重点检查以下位置:防静电毛刷超声波清洗仪防静电物料盒一、目的:对印刷不良的产品进行板面清理,保证板面清洁,确保PCB再次利用,防止后道工序产生锡珠、堵孔问题。

二、具体作业步骤及要求:1.准备好PCB清洗用的工具,作业前配戴防静手腕,双手配戴手套。

3.将物料盒内倒入1/3料盒高度无水酒精.用酒精清洗已去除板面辅料的PCB 板,用防静电毛刷蘸酒精来回刷洗PCB 至少3次,IC 处刷洗5次以上(图二),以上清洗完成后需用干净的无水酒精再刷一遍,防止板面有脏污。

清洗完成后用专用容器盛装清洗用的酒精,每天进行沉淀物处理,至少每周一次更换清洗酒精,实际清洗过程按清洗液的清洁度调整更换频次。

9.作业完成将工具、废弃辅料做好标识放在指定位置,定期进行处理,做好现场6S 。

三、作业注意事项:治 具/工 具铲 刀1392011CSMT 工艺指导书作业名称PCB板清洗编制: 审核: 批准: 入册编号:7.将清洗检查完成的PCB 板放入放入烤箱烘烤半个小时,温度设定120℃.8.从烤箱取出PCB 板,并在PCB 工艺边上贴10mm 长高温交代,写上QX(清洗),此部分PCB 需由班长进行确认无问题后方可印刷,炉后检查人员重点对此类产品外观进行检查控制(图五)4.需要进行BGA 贴装的产品,还要把清洗完的PCB 板再次放入超声波清洗仪清洗,时间约5min 5.用无尘纸擦拭板面酒精,并用气枪将板吹一遍,,重点是板孔、IC 处(图三四)6.用显微镜检查PCB 是否清洗干净,重点检查PCB 板边、定位孔、元件孔和按键位置的清洁度2.用铲刀将印刷不良的PCB板上的锡膏、红胶清理掉(图一),清理的辅料放在废弃辅料回收盒里,清理过程注意不可划伤PCB板面。

二、

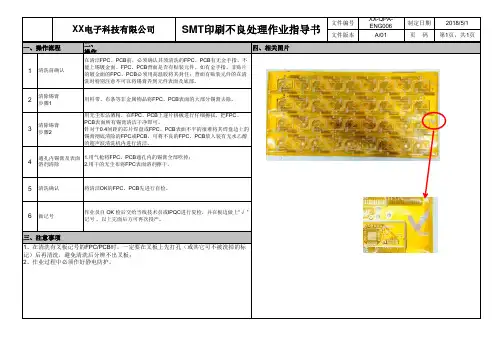

操作1234561、在清洗有叉板记号的FPC/PCB 时,一定要在叉板上先打孔(或其它可不被洗掉的标记)后再清洗,避免清洗后分辨不出叉板;

2、作业过程中必须作好静电防护。

清除锡膏步骤2

用无尘布沾酒精,在FPC 、PCB 上逐片拼板进行仔细擦拭,把FPC 、

PCB 表面所有锡膏清洁干净即可。

针对于0.4间距的芯片焊盘或FPC 、PCB 表面不平的很难将其焊盘边上的

锡膏彻底清除的FPC 或PCB ,可将不良的FPC 、PCB 放入装有无水乙醇

的超声波清洗机内进行清洁。

通孔内锡膏及表面溶剂清除 1.用气枪将FPC 、PCB 通孔内的锡膏全部吹掉;

2.用干的无尘布将FPC 表面溶剂擦干。

做记号作业员自 OK 检后交给当线技术员或IPQC 进行复检,并在板边做上“√ ”

记号 ,以上完面后方可再次投产。

三、注意事项

SMT 印刷不良处理作业指导书清洗确认将清洁OK 的FPC 、PCB 先进行自检。

一、操作流程四、相关图片清洗前确认在清洁FPC 、PCB 前,必须确认其须清洗的FPC 、PCB 有无金手指、不能上锡镀金面、FPC 、PCB 背面是否有贴装元件。

如有金手指、非贴片

的镀金面的FPC 、PCB 必须用高温胶将其封住;背面有贴装元件的在清

洗时特别注意不可以将锡膏弄到元件表面及底部。

清除锡膏

步骤1用料带、布条等非金属物品将FPC 、PCB 表面的大部分锡膏去除。

XX 电子科技有限公司

文件编号XX-QPA-ENG006制定日期2018/5/1文件版本A/01页 码第1页,共1页。

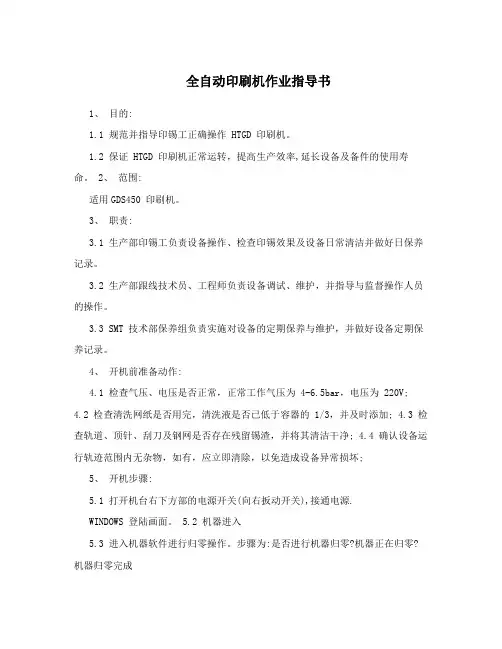

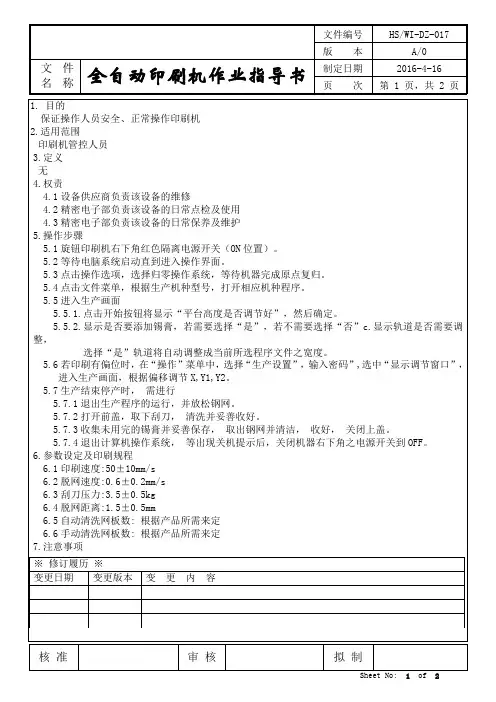

全自动印刷机作业指导书1、目的:1.1 规范并指导印锡工正确操作 HTGD 印刷机。

1.2 保证 HTGD 印刷机正常运转,提高生产效率,延长设备及备件的使用寿命。

2、范围:适用GDS450 印刷机。

3、职责:3.1 生产部印锡工负责设备操作、检查印锡效果及设备日常清洁并做好日保养记录。

3.2 生产部跟线技术员、工程师负责设备调试、维护,并指导与监督操作人员的操作。

3.3 SMT 技术部保养组负责实施对设备的定期保养与维护,并做好设备定期保养记录。

4、开机前准备动作:4.1 检查气压、电压是否正常,正常工作气压为 4-6.5bar,电压为 220V; 4.2 检查清洗网纸是否用完,清洗液是否已低于容器的 1/3,并及时添加; 4.3 检查轨道、顶针、刮刀及钢网是否存在残留锡渣,并将其清洁干净; 4.4 确认设备运行轨迹范围内无杂物,如有,应立即清除,以免造成设备异常损坏;5、开机步骤:5.1 打开机台右下方部的电源开关(向右扳动开关),接通电源.WINDOWS 登陆画面。

5.2 机器进入5.3 进入机器软件进行归零操作。

步骤为:是否进行机器归零?机器正在归零?机器归零完成6、操作步骤:6.1 机器归零后,点击打开文件选择生产程序(确认是否与工艺程序名一致) 6.2 单击机器软件画面的制程检查 PCB 的基本资料,确认 PCB 设置的宽度与实际的 PCB 宽度是否匹配,进出板方向是否正确等6.3 点击下一页设置机器的印锡参数与清洗参数是否与工艺要求一致。

6.4 点击下一页选择自动定位选项,放入 PCB 定位?装钢网?作 MARK 点。

确认无误后保存退出。

6.5 安装刮刀时要注意刮刀不能安装反并且安装到位.否则钢网和刮刀会损坏。

6.6 区分前后刮刀,根据螺丝间距的不同装在不同位置上,不能相互交换。

6.7 加入适量的锡膏点击主画面开始键,待机器提示等待进板提示时放板开始印刷。

6.8 在印第一块板前由跟线技术人员确认刮刀是否装好,钢网是否锁紧。

锡膏厚

度标准:设备/治具名称型号规格SPI 锡膏检测机Sinic-TEK 操作步骤

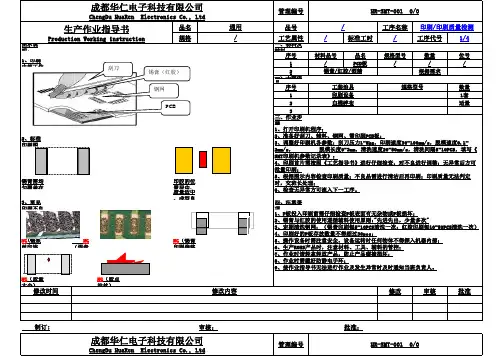

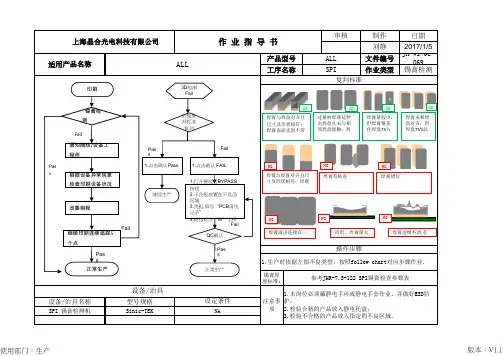

1.生产时依据左图不良类型,按照follow chart对应步骤作业.参考JHR-7.5-122 SPI锡膏检查参数表

设备/治具注意事项 1.本岗位必须戴静电手环或静电手套作业,并做好ESD防

护;2.检验合格的产品放入静电托盘;

3.检验不合格的产品放入指定的不良区域。

设定条件NA 复判标准

适用产品名称ALL 产品型号ALL 文件编号JH-WI-GC-

069

工序名称SPI 作业类型锡膏检测 上海晶合光电科技有限公司作 业 指 导 书审核制作日期

刘静2017/1/5

锡膏检测通知随线/设备工程师根据设备异常现象检查印刷设备状况改善制程Pas s 正常生产Pas s Fail 印刷Fail

继续印刷连续追踪5个点

依据复

判标准复判1.点击确认Pass 继续生产 1.点击确认FAIL 1.打开接驳台BYPASS 按钮

2.不良板放置在不良品

区域

3.洗板,填写“PCB 清洗

记录”

4.板边标注“W ”字样QC 确认正常生产

Pas s

Fail Pas s

3D 检测

Fail

Fail

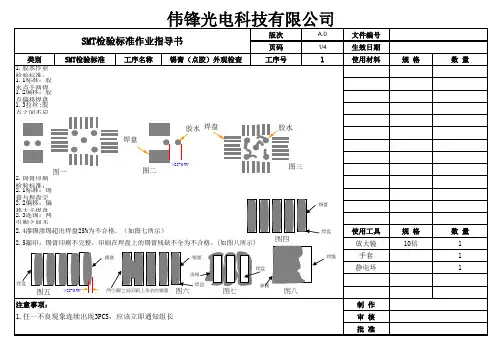

焊膏与焊盘对齐且尺寸及形状相符;焊膏表面光滑不带过量的焊膏延伸出焊盘且未与相邻焊盘接触;焊焊膏量较少,但焊膏覆盖住焊盘75%焊膏未和焊盘对齐,但

焊盘75%以焊膏与焊盘对齐且尺寸及形状相符;焊膏

焊膏溢出连接在一凹形,焊膏量太焊膏边缘不清,有

焊膏有粘连焊膏错位

OK OK OK OK NG NG NG NG NG NG

使用部门:生产版本:V1.1。

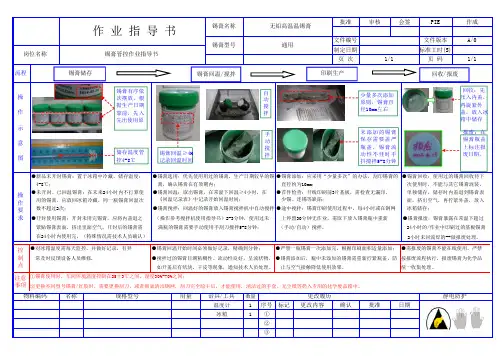

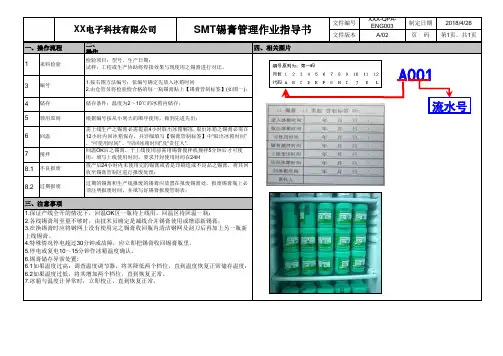

二、操作1345678.18.2三、注意事项SMT 锡膏管理作业指导书1.保证产线全开的情况下,回温OK 区一瓶待上线用,回温区待回温一瓶;2.各线锡膏用至量不够时,由技术员确定是减线合并锡膏使用或增添新锡膏;3.在换锡膏时应将钢网上没有使用完之锡膏收回瓶内清洁钢网及刮刀后再加上另一瓶新上线锡膏。

4.特殊情况停电超过30分钟或故障,应立即把锡膏收回锡膏瓶里。

5.停电或复电10~15分钟作冰箱温度确认。

6.锡膏储存异常处置:6.1如果温度过高:调查温度调节器,将其降低两个档位,直到温度恢复正常储存温度;6.2如果温度过低,将其增加两个档位,直到恢复正常。

7.冰箱与温度计异常时,立即校正,直到恢复正常。

XX 电子科技有限公司搅拌回温OK 后之锡膏,于上线使用前需用锡膏搅拌机搅拌5分钟后才可使用;填写上线使用时间,要求开封使用时间在24H不良报废投产后24小时内未使用完的锡膏或者是印刷造成不良品之锡膏,将其回收至锡膏管制区进行报废处理;过期报废过期的锡膏和生产线报废的锡膏应放置在报废锡膏处,报废锡膏瓶上必须注明报废时间,并填写好锡膏报废管制表;储存储存条件:温度为2~10℃的冰箱内储存;领用原则根据编号按从小到大的顺序使用,做到先进先出;回温需上线生产之锡膏必需提前4小时取出冰箱解冻, 取出冰箱之锡膏必需在12小时内回冰箱保存,并详细填写【锡膏管制标签】中“取出冰箱时间”,“可使用时间” ,“应回冰箱时间”及“责任人”.一、操作流程四、相关图片来料检验检验项目:型号、生产日期;试样:工程或生产协助将焊接效果与现使用之锡膏进行对比。

编号 1.按右图方法编号;依编号确定先放入冰箱时间2.由仓管员将检验检合格的每一瓶锡膏贴上【锡膏管制标签】(如图一);文件编号XXX-QPA-ENG003制定日期2018/4/26文件版本A/02页 码第1页,共1页A001流水号。

SMT印刷机使用与维护保养规程(ISO9001-2015)1.0目的为使操作员熟练操作,了解印刷机的安全防护,避免不良操作发生时对机器的损坏、人员的伤害和对环境的污染及异常发生时因处理不当导致对产品的损坏,特制定此作业指导书。

2.0适用范围此作业指导书适用于SMT所有的锡膏印刷机。

3.0定义确保运作中之设备正常和人身安全及环境防护。

4.0职责4.1制造部4.1.1按此文件作业。

4.1.2操作员按此文件进行日常点检和确认,设备内外部及周边5S的整理整顿。

4.2工程技术部4.2.1负责制订设备维护保养方法之文件。

4.2.2负责按文件要求对生产设备的进行日常点检、定期维护、保养、鉴定及内部修理;不能维修时由本部向采购课提出外部维修的申请。

5.0程序5.1设备操作参照各设备操作指导书:《ICON-i8印刷机操作指导书》。

《半自动印刷机操作指导书》。

《DEK印刷机操作指导书》。

5.2 SMT PIN图的制作和使用参照:《SMT所有PIN针定位套板制作/使用指导书》。

5.3印刷机参数设定及印数效果确认:5.3.1设定印刷速度(范围控制在±10mm/S):组件引脚间距为0.5mm以下时,速度设定在20-40mm/S。

组件引脚间距为0.5mm以上是,速度设定在40-70mm/S。

5.3.2设定印刷压力(范围控制在±1Kg或±10N):在印刷速度固定的情况下,钢网开孔部分无残留锡膏、钢网孔以外的部分残留有锡膏时的印刷压力标准设定压力。

5.3.3锡膏/红胶初期供给量为:500g±5g;锡膏/红胶供给量:根据单面板的供给量设定50g±5g,或100g±5g(采取少量多次的方式添加锡膏)。

5.3.4单面板的供给量和锡膏/红胶供给周期:根据实际称重和计算设定。

5.3.5其它参数视实际印刷效果而定。

5.3.6填写《印刷条件表》进行设定QP630-1R11T02。

5.3.7转线后印刷第一片和第二片基板需要在基板表面粘贴一层胶膜确认前后刮刀的印刷效果,OK后将胶膜撕掉正常投入生产,否则需要对印刷机进行调整和清洗钢网直至印刷效果OK。

丝印机指导书一、目的:对SMT生产过程中使用物料的方法进行规范,防止发生错料生产事故,保证产品质量。

二、适用范围:适应于制造事业部(印刷)丝印车间全自动丝印设备的生产规范操作。

三、环境要求:1)温度:25℃±2℃,此工作需每日监控。

2)湿度:65%±5%,此工作需每日监控。

3)清洁:防尘、保洁,此工作需每日进行。

四、作业前准备:1)确认待印刷的PCB与BOM是否相符,与钢网是否对应;2)确认锡膏(胶水)是否已回温及搅拌OK(机器搅拌:搅拌时间150 秒;人工搅拌:顺时针匀速搅拌 3~5 分钟观察锡膏与助焊剂均匀混合,无气泡为止.);3)确认技术员是否已调好程式及架好钢网;4)确认钢网是否已按工艺要求封好孔;5)开机前,必须对机器进行检查;6)检查稳压器,电源,空气压力是否正常;7)检查紧急按钮是否被切断;8)检查X/Y,Table上及周围部分有无杂物放置。

五、开机操作流程及要求说明:1)打开机器按下总电源开关;.2)吸风机开关:操作一单次循环印刷,关闭印刷开关时,可操作网架单独上下3)手动按钮启动:开启“印刷开关”及“主马达开关”时,可操作一单次循环印刷,关闭印刷开关,可操作网架单独上下。

4)刮印刀上升下降开关5)计数器:开启“计数器开关,计算印刷总人数”。

6)刮刀速度调整:视操作员需要,调整印刷速度的快慢。

7)连续与单次开关:置于“单次”时,只作单一循环的印刷。

(图1)8)自动印刷定时器:连续开关置于连续时,依操作者的需要,可设定网框升到最高点时的停留时间,在(0~10秒),再降连续印刷。

9)印刷动作开关:分别控制启动印刷的开关,是由操作者手动。

10)定位指示灯:当印刷动作臂到最上及最下时,此指示灯亮着即表示定位正常;否则无法启动印刷,必须检查是否有异常问题。

六、操作方法:1.印刷操作流程及调整:1)网版的固定:松开网框夹座的两侧固定螺丝,移动网框夹座,按网版的大小调整到适当的位置,固定牢。

SMT通用作业指导书2、检查PCBA表面元件是否完好无损,无漏焊、虚焊、短路、反向等缺陷;检查PCBA表面无异物、无划痕、无变形等现象。

图2回流焊出口注意事项:1、操作前请戴好防静电手环,并接好地。

2、操作中要轻拿轻放,避免PCBA表面受损。

3、如发现不良品,请及时记录并报告相关人员。

物资编码拟制:XXX规格数量位置审核:设备/工具/辅料防静电手环数量1批准:注意事项1、请勿在操作过程中用力碰撞PCBA表面。

2、操作中请注意防静电措施,避免静电损坏元件。

3、如发现不良品,请及时记录并报告相关人员。

在检查PCBA之前,需要先检查锡是否呈粉末状(未融化),同时也要检查PCBA是否有损坏、变形、烤黄等问题。

如果发现问题,需要立即向拉长或技术员反映,以便及时解决。

对于检查合格的PCBA,需要将其侧放入“L”型防静盒中,不同机型或种类需要分区放置,放置间隔以板与板不相互摩擦、碰撞为原则。

同时,需要注意数量的控制。

在进行PCBA检查时,需要将检视板覆盖在PCBA上,检查贴片元件是否有多件、少件及IC反向等问题。

合格后,在板边用颜色笔作标记放置于合格品区待下一FQC目检,不良品则需要用红色箭头标签贴在不良位置,并在FQC报表记录不良状况。

对于PCBA的焊锡状况检查,需要将PCBA放在放大镜前,检查元件是否有短路、虚焊、移位浮起、锡尖及锡珠等不良。

如发现不良,需要做好标识区分,并记录在《焊点面FQC检验日报表》中。

不良现象参照图样,OK代表良品,NG代表不良品。

在进行检查时,需要注意以下两个情况,如果发生,应立即反应IPQC:连续3块PCBA板出现同样不良时,以及同一不良项每小时超过5块PCBA时。

Standard XXX。

Ltd.XXX:Product Name:n Name:Process Name:Standard Working Hours:Controlled Status:n: A2XXX:Page Number:ns:1.In Figure 1.if the component shift is greater than 2/3W。

无铅SMT锡膏作业指导书一.特性1.采用无铅合金,具有优越的环保型。

2.全新的技术支持,独有的化学配方提供优良的湿润性,弥补无铅合金的湿润不足,确保高可靠性能。

3.回流焊后残余物极少,并且残余物为非腐蚀性的,能显示良好的电绝缘性能。

4.符合美国ANSI/J-STD-004焊剂ROLO型联合标准。

5.准确控制粉粒直径在25至45μm之间,特制的焊剂能确保良好的连续印刷。

6.更先进的保湿技术,粘力持久,不易变干。

粘性时间长达48小时以上,有效工作寿命为8小时以上。

7.残余物无色透明,不影响检测。

8.免清洗及清洗型焊膏性能优良。

9.焊点光亮,其他性能优良。

二.使用参数1.刮刀速度。

一般为10-150mm/s,速度过快会造成刮刀滑行,从而造成漏印;刮刀太慢造成焊膏印迹边缘不齐,从而污染基板表面;适中的印刷速度才能保证精细印刷的焊膏印刷量。

2.刮刀角度。

刮刀角度在60-90度之间时,通过适当的印刷力可获得最佳的印刷效率和转移性。

3.印刷压力。

一般印刷压力设定为0.1-0.3Kg/cm2。

压力太小使锡膏转移量不足,太大又使所印锡膏太薄,增加锡膏污染漏板反面和基板的可能性。

通常应该从小到大逐步调节使其刚好从漏板表面将锡膏刮干净。

4.刮刀硬度和材质。

刮刀硬度应该在肖氏80-90度之间,材质该选用不锈钢或者塑料。

5.回流曲线。

预热区最大升温速度为2.50C/s,升温过快将产生锡球;保温区温度应该在150-2100C之间,升温时间为60-90s,最大升温速度为2.50C/s;回流区最高温度在225-2550C之间,2170C以上时间应该在40-70s之间;冷却区最快降温速度为40C/s。

最佳回流温度曲线因基板及回流焊设备性能不同而有所差异。

请根据与使用的基板和回流焊设备确认实际的温度曲线。

推荐工作环境温度为25±20C,湿度在45%-65%。

6 储存。

建议储存于0-100C之间,自生产日期起6个月内使用。

9+1科技电子有限公司9+1KEJIDIANZIY0UXIANG0NGSI 文件编号09SMT22-1017 制造部门生产部型号印刷机操作作业指导书制作日期2011/10/17 DEK-ELAI 页次[1]目的:便于正确操作、维护机器设备,保证印刷品质,提高生产效率。

【2】范围:从事DEK-ELAI全自动印刷机操作的作业员。

[3]权责:操作员负责对印刷机操作、保养及维护,技术员和工程师负责对机器的调校,品质部对制程进行跟踪。

[4]内容:1、作业前准备:1)确认待印刷的PCB与BOM是否相符,与钢网是否对应;2)确认锡膏(胶水)是否已回温及搅拌0K(机器搅拌:搅拌时间150秒;人工搅拌:顺时针匀速搅拌3~5分钟观察锡膏与助焊剂均匀混合,无气泡为止.);3)确认技术员是否已调好程式及架好钢网;4)确认钢网是否已按工艺要求或客户要求封好孔;5)戴上静电手套或手指套;6)开机前,必须对机器进行检查;7)检查UPS,稳压器,电源,空气压力是否正常;8)检查紧急按钮是否被切断;9)检查X/Y, Table±及周围部分有无杂物放置。

2、开机步骤:1)打开机器右下方总电源开关,顺时针旋转90o,电脑开始启动;2)待2分钟后,电脑屏幕显示“DEK”画面,按下系统键进行初始化机器,然后出现主菜单;3)点(调用程序)键,将光标移到生产程序上;4)选择要生产的程序,按确认键;5)轻按机器右下角蓝色按钮,机器各部分开始回原点,导轨移至将生产的的程序设定的宽度;6)点开始(▲)键,机器开始生产。

3)机器印刷完成后,从板边拿起PCB,不要碰到锡膏;4)至放大镜下检查是否有连锡、漏印、拉锡、塌锡等不良;5)将检查0K的PCB转入下一工序,不良品单独放置,待统一清洗。

5、警示灯状态作业说明1)绿灯亮,机器正常运作2)黄灯亮,警示信号提示可继续生产(如打开安全罩、设备暂停等),作业人员确认问题解决继续生产3)红灯亮,设备异常(如气压不足、机板传送错误),生产线生技人员确认异常解决,继续生产4、机器保养1)进行机器保养,清洁刮刀上的锡膏,清洁钢网上的锡膏2)钢网必须存放在干燥,干净的地方3)使用频率较高的钢网,需制备用的钢网4)进纸压轮及输纸压轮的清洁,检查5)电源柜的清洁和吸尘6)疏通各排油管及排油槽【5】作业中注意事项:1、各种技术参数:刮刀速度:40~60mm/s,气压:0.6~L2bar,脱模速度:0. 3~0. 5mm/s,刮刀角度:45~60°。