飞剪操作说明书V1

- 格式:doc

- 大小:38.00 KB

- 文档页数:3

安全操作规程1.为了保证启停式飞剪的安全运行,操作人员必须认真仔细阅读规程,非操作人员严禁启动,操作及其调试飞剪。

2.试车前的准备2.1.首先检查剪刃紧固螺钉,剪刃楔块紧固螺钉是否安全,是否安装牢固。

2.2.检查剪臂停车位置是否正确。

2.3.检查剪刃保险块是否已磨损失效。

2.4.检查刀片是否有缺口。

2.5.检查剪臂工作位置是否正确:2.5.1:旋转方向:按飞剪进料方向,旋转剪臂到刃口垂直位置,切不得逆转。

2.6.空转检查:用手搬动剪臂是否灵活(以用力能搬动为准),检查润滑供给是否正常。

3. 启动飞剪前:操作人员应观察并确认机械现场相关区域无人员后,先开警报器,再关信号灯,最后进行试剪工作(K1若已运行,按住模拟过钢按钮,K1若没有运行,按一下单剪)观察飞剪及其相关设备运行动作是否准确无误。

4. 启动运行过程:将控制柜内的断路器全部合上,合闸,急停恢复,将旋钮旋向启动位,自动位。

5. 停机过程:将操作台旋钮拨向停止位,分闸。

如有必要,断开控制柜内的断路器(除Q1,Q3外)。

6. 生产过程中如遇到下列情况:(1)操作台故障报警灯亮(2)遇有飞钢,堵钢,设备故障及其他异常情况需及时处理时,操作人员应及时将相关飞剪停机,按下急停。

待相应的指示灯亮时,处理故障人员方可进入现场。

飞剪工作原理1.剪前热检检测到红钢后产生信号,此信号作为有钢条件,同时开始计算脉冲,并计时。

2.当计时时间达到首钢夹送辊延时设定时间时压下相应的夹送辊。

3.当脉冲数达到倍尺长度设定时(除首根以剪前热检检测信号为准外,其他以剪切动作为准),启动飞剪。

4.剪切动作后,夹送辊抬起延时时间到达时,夹送辊抬起动作。

5.夹送辊抬起后,另一槽夹送辊压下延时时间到时,另一槽的夹送辊压下动作。

触摸屏操作:末架轧机工作辊径(mm):K1的实际工作辊径。

剪切线速设定(m/s):飞剪的剪切线速,一般要比K1的线速度快一点,但也不要太快了,太快了会出现压头,压尾现象,影响过钢。

Radan软件飞行切割功能使用说明“飞行切割”是当前非常流行的先进高速切割加工方法,它是不采用引线,并将轮廓的切割起点放在激光头的运动轨迹的切线上,尽量减少切割时激光切割方向的变化,确保激光头在切割过程中一直处于高速运动的状态,以提高机床切割效率。

Radan 是英国RADAN公司于1976年开发研制的专业钣金件、结构件设计加工软件。

经过20多年的不断开发及改进,日趋成熟而完善。

如今已成为集设计、制造、管理于一体的模块化软件。

Radan软件可支持当前世界上所有品牌的钣金数控加工机床,包括冲、剪切、激光、冲―激光复合、火焰、等离子、水切割、数控折弯机等。

Radan 3D:Radan3D是一个高性能的通用的3D模型设计软件包,使得钣金设计和模型装配更简单。

它基于ACIS实体建模核心并使用现代的参数化技术,提供柔性化的设计及独有的2D-to-3D方法创建3维模型。

此外,Radan3D允许导入多种文件格式,包括Inventor, Solidworks, Catia V4&V5, SAT, IGES, STEP 及Parasolid,也可以在3D环境下创建装配。

Radan3D的展开是自动且柔性的。

无论是Radan3D设计的还是从其他系统导入的3D模型都可以很容易的展开为平板。

用户可以自定义折弯系数。

Radan 2D: Radan2D是一个全功能的2D绘图软件包,简单易用。

它提供DXF, DWG,IGES等格式的数据接口,可以批量的导入、导出图形,并同时对图形进行智能轮廓诊断(包括移除孤岛及微小图素、连接微小间隙、合并重叠图素、简化复杂轮廓等),直接得到适合数控加工的精确的、完整的图形。

Radan2D内建有特殊的钣金特征库,使2D设计更加简单方便。

Radan Punch:Radan冲加工模块通过其强大的功能为工程师及机床提供最大化的加工效率。

Radan冲加工模块提供了多种转塔布局定义功能,来适应不同生产的需要。

目录一、技术参数 (1)1. 工艺描述 (1)2. 主要技术参数 (1)二、起吊、运输、安装 (2)三、工作环境 (3)四、润滑 (3)五、运行 (4)1. 运行前检查 (4)2. 启动 (4)3. 运行 (5)六、安全 (11)七、维护保养 (11)八、故障处理 (12)一、技术参数1. 工艺描述小棒飞剪:面对剪刃侧,走钢线为从左至右。

高线飞剪:面对剪刃侧,走钢线为从右至左。

功能:在正常工作时,飞剪用于对轧件进行切头,确保轧件无端部变形、黑头或开裂,有利于轧件进入下游轧机组;在发生事故时对轧件进行碎断以缩短事故处理时间。

形式:小棒粗轧飞剪启停式曲柄飞剪小棒一中轧飞剪启停式曲柄飞剪小棒二中轧飞剪启停式回转剪小棒精轧后飞剪启停式曲柄-回转组合剪小棒碎断剪连续式回转剪高线粗轧飞剪启停式曲柄飞剪高线中轧飞剪启停式回转剪2. 主要技术参数剪切断面(mm)剪切速度(m/s)电机功率(kW)电机转速(r/min)小棒粗轧Φ102~Φ1150.38~1.0425743小棒一中轧Φ53~Φ82 1.1~3.3600745小棒二中轧Φ30~Φ44 3.42~9.0425743小棒精轧后Φ19.6~Φ78 1.35~15.4600745小棒碎断剪Φ19.6~Φ41 5.3~15.4901450高线粗轧Φ72~Φ77.30.45~1.6425743高线中轧Φ32.5~Φ34.6 2.48~8.0425743二、起吊、运输、安装在起吊、运输、安装过程中应遵循如下注意事项:1) 起吊整个机列时,应使用底座上的吊耳。

注意: 钢丝绳钢链条与底座接触部分应垫橡胶皮等物加以保护。

2) 飞剪机列运输、存放时应放在木块上或平滑干燥的基础之上,请勿直接放在水泥地面上。

3) 请勿推、拉飞剪机列,以免损伤接触底面。

4) 飞剪机列到货后如半年之内不安装,要对外露的加工面重涂防锈油,谨防锈蚀。

5) 飞剪机列安放在安装基础上之后,需用水平仪找正,其水平度不得低于0.1/1000。

3#飞剪设备说明书一、设备用途3#飞剪机位于精轧机组前,用于轧机正常轧制时的切头和切尾和事故碎断。

二、主要技术性能a、剪机型式:回转式b、工作制度:启停制c、轧件速度:5.13-14.91m/s(预留18.6m/s)d、剪切最大断面:470mm2e、剪切温度:>850℃f、切头尾长度:100-740 mmg、剪刃回转半径:540 mmh、剪切力:最大84KNi、电动机型号:ZTFS-355-22功率N=225KW转速:450r/minj、速比:i=1三、设备组成和结构特点1、设备组成本设备由入口押运导槽、3#飞剪机、转辙器、碎断剪和收集装置五部分组成。

2、结构特点(1)入口摆动导槽入口摆动导槽由二个气缸驱动,分别为提升缸和横移缸,工作时两个缸同时动作,提升缸缸径为Φ100 mm,杆径Φ40,行程为40 mm,横移缸为齿轮齿条摆动气缸,缸径为Φ100 mm,摆动角度为180度。

a、当正常轧制碎断剪切时,剪前摆动导槽上位并向传动侧刀片的位置方向。

b、当切头时,热金属检测器测得轧件头部信号后,剪前摆动导槽牌下位,并靠传动侧刀片的位置方向。

切头后,摆动导管运动至正常过钢位。

c、当切尾时,热金属检测器测得轧件尾部信号后,延时一定时间,剪前摆动导槽处于下位,并靠工作侧刀片的位置方向,切尾后摆动导槽运动至正常过钢位。

(2)3#飞剪机飞剪采用回转式结构,一台225KW的电动机通过鼓型齿联轴器带动剪机高速轴转动,通过剪机内两对i=1的齿轮带动两剪轴及剪刀转动,上下剪刀体均为两把刀片,分别为一对工作侧上下剪刃,一对为传动侧上下剪刃。

a、当正常轧制,碎断剪切、切头时,轧件通过传动侧刀片方向运行。

b、当切尾时,轧件通过工作侧刀片方向运行。

(3)3#飞剪后转辙器3#飞剪后转辙器其功能如下:a、将切头后的轧件导入精轧机;b、事故时将轧件导入碎断剪。

c、将切下的轧件头、尾导入收集装置。

控制方式:气动控制气缸活塞直径:Φ100 mm活塞杆直径:Φ32 mm行程:180 mm(4)碎断剪碎断剪的功能:事故时碎断主要技术性能a、剪机型式:回转式(3刃)b、工作制度:连续工作制c、剪切轧件运行速度:5.13-14.91m/s(预留18.6m/s)d、剪刃回转半径:190mme、剪切温度:>800℃f、碎断长度: ̄260mmg、最大剪切力:85KNh、总传动比:I=1i、电动机型号:Z4-250-31功率N=132KW转速:1000r/min碎断后的轧件通过3#飞剪后的转辙器导入收集装置。

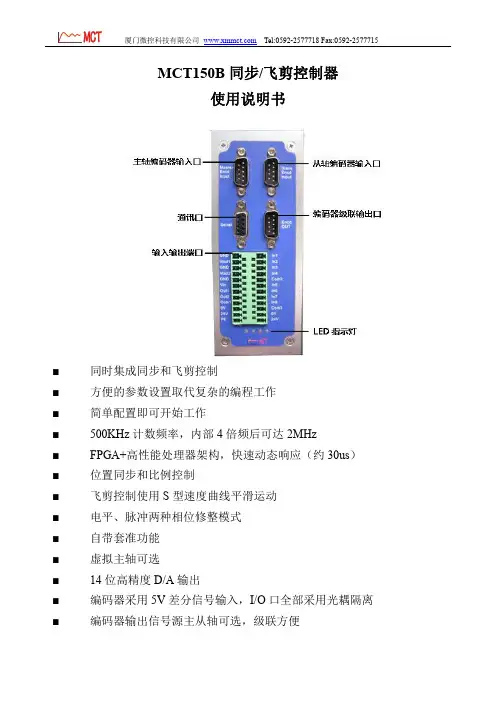

MCT150B同步/飞剪控制器使用说明书■同时集成同步和飞剪控制■方便的参数设置取代复杂的编程工作■简单配置即可开始工作■500KHz计数频率,内部4倍频后可达2MHz■FPGA+高性能处理器架构,快速动态响应(约30us)■位置同步和比例控制■飞剪控制使用S型速度曲线平滑运动■电平、脉冲两种相位修整模式■自带套准功能■虚拟主轴可选■14位高精度D/A输出■编码器采用5V差分信号输入,I/O口全部采用光耦隔离■编码器输出信号源主从轴可选,级联方便■RS232/RS485串口通讯,内嵌MODBUS从机通讯协议■DIN35导轨安装、设置简便,高性价比1.介绍MCT150B是采用FPGA和高性能处理器架构设计的高性能同步和飞剪控制器,用于实现两个独立的电机间的同步控制或飞剪控制,可以配合多种电机使用(直流、变频、伺服等),通过输出-10~+10V的电压进行速度和位置控制。

500KHz(内部4倍频后可到2MHz)的响应频率可以实现高精度和高速的运行,约为30us的响应时间,使用伺服驱动可在动态过程中实现精准的同步和飞剪控制。

完全比例及飞剪控制和其它功能如电平、脉冲两种远程相位修整控制和套准(套色)都作为标准功能集成,使得应用范围更加广泛和方便。

MCT150B既适用于一般情况下的同步控制,还可以适用于飞剪(轮切)系统、局部印刷和旋转轮冲孔或者打标应用的控制。

MCT150B的飞剪功能针对飞剪的特定要求,以最大的精度、最高效率、最小机械冲击为目标而设计。

超短的控制周期和智能的运动曲线在任何条件下都可以提供卓越的性能。

下面所提及裁剪指的是飞剪功能。

所有的设置都是数字式的,不须电位调节;具有RS-232及RS-485通讯功能,采用MODBUS从站通讯协议,非常方便与其它控制器及标准触摸屏联机,进行调试和二次开发。

采用全铝外壳做成,所有的连接端子都在前面板;采用DIN35式工业导轨安装方式,安装调试方便。

MCT150B使用24V直流供电(实际支持18V~30VDC)。

飞剪安全操作规程范文飞剪是一种常见的手持电器工具,广泛应用于家庭、工业和建筑等领域。

然而,由于飞剪的锋利切割刀片和高速旋转部件的特性,使用飞剪时存在一定的安全风险。

为了保障使用者的人身安全,以下是飞剪的安全操作规程,共分为三个方面的内容:使用前的准备、使用过程中的注意事项以及使用后的安全措施。

一、使用前的准备1. 穿戴个人防护装备:在使用飞剪之前,必须穿戴符合相关标准的个人防护装备。

包括:(1)护目镜或面罩:用于防护眼睛免受切割物、飞溅物和碎片的伤害。

(2)防护手套:选择合适的手套,以保护手部免受刀片伤害或其他损伤。

(3)耳塞或耳罩:用于降低飞剪高速旋转时产生的噪音对听力的损害。

2. 检查飞剪的工作状态:在使用飞剪之前,必须仔细检查飞剪的工作状态,确保其机械部件和电气部件处于良好状态。

特别要注意以下几点:(1)切割刀片是否完好无损,是否松动或磨损严重。

(2)电源线是否破损或老化,是否接地良好。

(3)开关是否灵活可靠,是否能正常启动和停止。

3. 确保工作区域安全:在使用飞剪之前,必须确保工作区域的环境安全。

包括:(1)清理工作区域的杂物和障碍物,确保飞剪操作时不受干扰。

(2)避免与其他人员或物体过于接近,以防止操作时的意外伤害。

(3)将电源线妥善布置,避免被绊倒或拖拉带动飞剪。

二、使用过程中的注意事项1. 使用正确的姿势:在使用飞剪时,必须正确的站立或坐姿,并保持平衡。

特别要注意以下几点:(1)双脚平稳着地,保持身体的平衡和稳定。

(2)双手握紧工具的手柄,确保有足够的控制力。

(3)保持良好的体位和姿势,避免身体过度前倾或过度扭曲。

2. 注意切割方向和范围:在使用飞剪进行切割时,必须注意切割方向和范围,避免误伤自己或他人。

特别要注意以下几点:(1)切割物品时,要密切关注刀片的方向和轨迹,确保将切割物品切割成所需形状,而不是切割到其他不必要的地方。

(2)避免将手指或其他身体部位放在切割区域附近,以免被刀片误伤。

宣钢连轧中型工程调试及操作说明书2#PLC冷床区系统目录附件1 2#PLC的I/O表附件2 2#PLC的OS画面表附件3 2#PLC的报警表冷床输入辊道(M001)控制设备1(9AOC):——操作开关SAE2,冷床输入辊道“前进/后退”控制设备2(4AOS):——操作开关4SAE,冷床输入辊道“前进/后退”控制设备3(4CS):——操作按钮M001,冷床输入辊道“前进/后退”操作说明:正常生产时,冷床输入辊道应置于自动运行方式。

◆手动操作:1.操作箱9AOC上旋钮开关“SAE13”打到“机旁”位,通过操作开关“SAE2”控制冷床输入辊道“前进/后退”。

2.操作箱9AOC上旋钮开关“SAE13”打到“集中”位,操作台4AOS 上旋钮开关“1SAE”打到“手动”位,通过操作开关4SAE,控制冷床输入辊道“前进/后退”。

3.操作箱9AOC上旋钮开关“SAE13”打到“集中”位,操作台4AOS 上旋钮开关“1SAE”打到“自动”位,通过操作按钮M001,控制冷床输入辊道“前进/后退”。

◆自动操作:操作台4AOS上旋钮开关“1SAE”打到“自动”位,当系统收到“全线启动”或“模拟扎制”命令,冷床输入辊道自动按设定的速度运行。

4CS上有此段辊道的速度设定。

在4CS上已设定此段辊道的提速比、摩擦系数输入辊道拨入装置(M002)控制设备1(9AOC):——操作开关SAE1,输入辊道拨入装置“前进/后退”控制设备2(4CS):——操作按钮M002,输入辊道拨入装置“前进/后退”操作说明:正常生产时,输入辊道拨入装置应置于自动运行方式。

◆手动操作:1.操作箱9AOC上旋钮开关“SAE13”打到“机旁”位,通过操作开关“SAE1”控制输入辊道拨入装置“前进/后退”。

操作箱9AOC上旋钮开关“SAE13”打到“集中”位,通过操作按钮M002,控制输入辊道拨入装置“前进/后退”。

◆自动操作:操作台4AOS上旋钮开关“1SAE”打到“自动”位,系统自动控制输入辊道拨入装置运行。

东亚钢铁有限公司轧钢车间飞剪说明书二零零九年九月天津市博技机电高科技有限公司目录一、飞剪的电气控制及维护二、安全操作规程三、飞剪现行控制方案及相关说明四、飞剪触摸屏相关参数设置说明飞剪的电气控制及维护一:系统概述及控制方案1.概述:本系统主要包括飞剪机械部分(起停式飞剪)、直流电动机和电气控制部分(进线柜、调节柜)。

其工作原理是当PLC采集到剪前热金属检测器有钢信号后,通过高数计数模块进行计数,计算长度达到设定倍尺长度时,飞剪自动启动进行剪切。

倍尺长度可任意设定,剪切速度自动跟踪末架轧机的速度,修改飞剪提速比调节剪切速度。

2.控制方案:如下图所示,该飞剪控制系统主要分三大部分:PLC控制系统,直流驱动系统,电机和飞剪机械部分执行系统。

通过控制柜面板的按钮可以完成对飞剪的控制,并预留飞剪合闸/分闸、运行、飞剪试车、及急停旋钮和飞剪合闸、运行、故障及零位指示灯等信号的接口。

同时通过控制柜上的人机接口(触摸屏)可以对PLC进行剪切方式、剪切长度及剪切速度的设定。

控制方案图系统工作过程如下:当成品棒材经过传感器时,传感器给PLC发出有钢信号,同时PLC启动计数器记录末架轧机码盘上的脉冲数,PLC根据脉冲计算出棒材的长度等于定尺时便给直流驱动系统发出剪切命令,飞剪机械部分做出相应剪切动作,在剪刃对齐时,有接近开关发出信号给PLC系统。

PLC系统即发出制动信号并给出反转速度。

实际速度曲线如下图3。

剪切动作如下图2:飞剪接到剪切指令后从H点加速,在没有剪切前(A点)保证达到剪切速度,剪切棒材完毕(O点)开始减速,由于惯性剪刃将前冲一定角度,故在S点开始制动,使剪刃反爬至剪切初始位置,等待下一次动作。

剪刃运行速度曲线如下:图 2 剪刃动作图3 剪切运行速度实际曲线二:柜体面板按钮、指示灯说明按钮说明:“内/外控”选择:内控状态仅供厂家及专业人员调试使用,在内控状态下,通过控制柜上的分闸/合闸和运行旋钮进行控制,速度通过控制柜内的多圈电位器给定。

Bliem MULTI-CUTMULTI-CUT 飞锯MC4/660 CNCMachine No.设备编号: R 08002Maschinenbau Gesellschaft m.b.H.Dr. Linsinger-Straße 24 A-4662 SteyrermühlTel.: 07613 8840-0 Fax: 07613 8840-38E-Mail : maschinenbau@Bliem MULTI-CUT INDEX索引GENERAL总则 (4)DANGER ADVICE安全指南................................................................................................................................................. SHORT CUTS缩写对照表. (8)TECHNICAL DATA技术参数 (8)COMPONENTS FOR OPERATION AND INDICATION操作指导和设备说明 (9)OPERATING ELEMENTS ON OPERATOR DESK操作台操作按钮构成 (11)OPERATING ELEMENTS ON MACHINE CONTROL PANEL MCP设备控制面板(MCP)操作按钮构成 (17)KEYS ON CONTROL PANEL SINUMERIK840D SINUMERIK840D控制面板按键 (23)SIGNAL EXCHANGE信号交互 (24)S IGNALS FROM LINE TO M ULTICUT从主机线到飞锯的信号 (24)S IGNALS FROM M ULTICUT TO LINE从飞锯到主机线的信号 (24)SWITCH ON THE MACHINE设备开关 (26)MANUAL MODE “JOG”手动模式“点动” (28)AUTOMATIC OPERATION ...AUTO“自动操作模式“自动“.. (30)DATA INPUT数据输入 (30)S TART OF THE MACHINE设备启动 (30)FUNCTIONS DURING AUTOMATIC CYCLE自动循环模式下的设备功能 (31)PROGRAM END程序停止 (31)TOOL CHANGE更换工具 (31)SWITCH-OFF THE MACHINE关闭设备 (33)SERVICE AND SAFETYOY保养和安全 (34)MAIN SWITCH主开关 (34)SAFETY SWITCH安全开关 (35)EMERGENCY STOP-KEY紧急停机按钮 (36)E LEKTRISCHE W ARTUNGSVORSCHRIFTEN电气维护规则...................................................................................................... REGULAR MAINTENANCE WORKS定期维护工作. (37)REPAIR WORK AT THE MACHINE设备修复工作 (38)HYDRAULIC - HEATING液压-加热 (38)REFERENCE - VALUE FROM AXIS参考数值-轴值 (39)Saw feed:进刀 (40)Support roll:支撑辊 (41)ADJUSTMENT OF REFERENCE VALUE OF THE AXIS调整轴的参考值 (42)RELIEVE OF FEED AXIS TO FINAL POSITION SWITCH轴进料返回至终点位置开关 (43)SERVICE MODE保养模式 (44)REMOTE DIAGNOSIS远程诊断 (46)DIAGNOSTIC诊断 (48)MESSAGES信息 (49)Bliem MULTI-CUTBliem MULTI-CUT GENERAL总则Foreword to the Operating Instructions操作规程前言These operating instructions are meant to familiarise the user with the machine/plant and its intended use.该操作规程旨在让用户熟悉设备The operating instructions contain important notes on how to operate the machine/plant safely, properly and most efficiently. Observing these instructions will help to该操作规程对设备操作的安全性,正确性,有效性等都做出了重要规定,遵守该操作规程有利于:- avoid hazards避免危险- reduce repair cost and downtime减少维修成本,缩短停工期- enhance the reliability and servicelife of the machine/plant提高设备的可靠性和使用寿命The operating instructions supplement the respective national rules and regulations for accident prevention and environmental protection. They must be permanently available wherever the machine/plant is used and must be read and applied by any person in charge of carrying out work with and on the machine/plant. This refers to该操作规程对事故预防和环境保护等的国家规章制度起到补充作用。

TABLE OF CONTENT1 总体概况 (3)2 设备分项说明 (4)2.1 Entry Roller Table at Shear(13310.204) (4)2.1.1 设备概况 (4)2.1.2 设备结构及传动示意图 (4)2.1.3 技术参数/Characteristics (5)2.1.4 控制要求 (6)2.1.5 电机和电器工艺检测仪表 (7)2.2 Entry Guides at Shear 飞剪前侧导板(13310.205) (8)2.2.1 设备概况 (8)2.2.2 设备结构及传动示意图 (8)2.2.3 技术参数/Characteristics (10)2.2.4 控制要求 (11)2.2.4.1 操作方式 (11)2.2.4.2 侧导板开口度标定 (11)2.2.4.3 侧导板开口度设定 (11)2.2.4.4 控制要求 (12)2.2.5 电机和电器工艺检测仪表 (13)2.2.6 液压控制系统电磁阀动作表及相关信息 (14)2.3 Rotary Drum Crop Shear (13310.206) (15)2.3.1 设备概况 (15)2.3.2 设备结构及传动示意图 (15)2.3.2.1 主传动装置 (15)2.3.2.2 飞剪本体装配 (16)2.3.2.3 料头溜槽及废料收集 (17)2.3.2.4 冷却系统...................................................................................... 错误!未定义书签。

2.3.3 技术参数/Characteristics (19)2.3.4 控制要求 (21)2.3.4.1 飞剪启动条件 (21)2.3.4.2 剪切动作 (22)2.3.4.2.1 切头 (22)2.3.4.2.2 切尾 (23)2.3.4.3 剪刃间隙标定 (23)2.3.4.4 剪刃重磨后加垫片注意事项 (24)2.3.4.5 剪刃更换 (24)2.3.4.6 剪刃更换步骤 (24)2.3.4.7 控制要求 (24)2.3.5 电机和电器工艺检测仪表 (26)2.3.6 液压控制系统电磁阀动作表及相关信息 (28)1 总体概况该区设备位于热卷箱之后、精轧机之前。

飞剪操作说明书1飞剪操作主要步骤1.1装置上电●传动控制电源进线开关●传动柜风机电源开关●传动主回路进线开关●传动控制单元电源开关●励磁电源开关●电机通风机电源开关●PLC系统电源开关1.2检查润滑信号●集中操作台:润滑OK指示灯常亮●或就地操作台:润滑OK指示灯常亮1.3飞剪投入●集中操作:飞剪投入/原位按钮1.4进入自动状态●集中操作:按自动按钮,指示灯亮2功能选择及参数设定2.1选择控制功能切头、切尾、分段、优化2.2设定控制参数速度超前率,切头、切尾长度2.3设定飞剪机械结构(注)选择相应机械结构注:当飞剪为固定结构时,无须进行此项操作。

2.4选择出口机架(注)选择相应出口机架注:当飞剪为固定出口机架时,无须进行此项操作。

倍尺剪出口机架为:18,16,14。

2.5选择测长方式选择测量优先(或辊径优先)冷剪采用辊径优先3飞剪诊断辅助操作3.1模拟剪切起动/停止模拟模拟剪切条件:飞剪投入,自动选择,出口机架运转。

注意:必须出口机架起动后,再起动模拟,否则模拟不正常。

3.2报警处理●报警响应●音响解除:按一下故障响应钮●故障复位:速按两下故障响应钮3.3检查冷、热金属检测器信号●冷、热检测试:按动冷热金属检测器测试按钮,观察对应指示灯亮●观察各冷、热检信号计数的一致性。

3.4检查测长记录●观察所记录的最后10次测量辊周长测量值的一致性。

4飞剪原位标定操作操作地点:飞剪就地操作箱操作步骤:(1)操作箱上的“就地_关断_集中”选择开关选到“就地”,操作允许指示灯点亮。

按一下飞剪投入按钮。

(2)按下“故障响应”,同时按一下飞剪“投入”后,松开按钮,飞剪“投入”指示定开始闪烁,表明系统进入原位标定状态。

(3)剪刃开始缓慢运动,寻找原位开关,此时不要进行任何操作。

(4)等待剪刃找到原位开关并已停止不动后,操作飞剪“正反点动”选择开关,将剪刃点动到剪刃闭合点,停止点动操作,按一下飞剪“关断”按钮,此时原位标定过程结束。

控制功能规格书飞剪一、控制设备飞剪系统控制的设备包括:飞剪前辊道(E2)、飞剪前侧导板(HSG2)、飞剪(CS)、废料收集箱、精轧机除磷箱(DES3)、精轧除磷辊道(E3)。

二、工艺过程描述1.剪前辊道安装在热卷箱与飞剪之间,用于将由热卷箱输送来的中间坯料运输到飞剪之间,中间坯料进入精轧机前,剪前辊道线速度与热卷箱开卷速度保持同步,中间坯料进入精轧机后,剪前辊道线速度与F1速度保持同步。

2.飞剪前侧导板用于对中,运送轧件进入飞剪进行剪切。

3.飞剪安装在热卷箱与精轧机列之间。

用于对运行中的中间坯不规则的头部和尾部进行剪切。

切头时将中间坯切成凸形圆弧形,以减少中间坯咬入精轧机架时的冲击载荷,切尾时将中间坯尾部切成后凸形,以减短常在热连轧机中出现的长长的“燕尾”。

飞剪由两台直流电动机串连驱动。

电动机功率为2×500KW,额定转速为900rpm。

电动机经电机联轴器,主减速机(速比I=21.9),主联轴器与下转鼓相联接,上转鼓与下转鼓之间通过同步齿轮相互传动。

传动侧下同步齿轮设有副齿轮,副齿轮与主齿轮之间用弹簧撑开,用以消除齿轮付之间的传动间隙,而实现无隙啮合,以保证上、下剪刃相互位置的准确和减少齿轮付的冲击。

在主电机和主减速机之间设有制动器,制动器的作用主要是保证在剪刃停止时,保持其位置准确,而每次剪切后的制动主要由电气来完成。

转鼓飞剪主要由上、下剪鼓相向同步运转,而装在剪鼓上的两对剪刃对中间坯实行剪切。

在上、下转鼓上分别安装了切头用剪刃和切尾用剪刃,每个转鼓上的两个剪刃成90度布置,按剪时的转动方向看,切尾剪刃在前,切头剪刃在后。

这种布置方法可以使需要剪切时剪鼓的启动角增大。

剪刃下有承载刀座,剪刃刀座侧面还设有垫板,在剪刃的背面有7个角楔块籍蝶形弹簧组的弹力使剪刃被夹紧在转鼓上。

上、下转鼓啮合运行时,上下剪刃间的间隙完全依赖与安装或装配位置来保证。

在制造时应保证剪刃槽互成90度的相对位置和刃槽与同步齿轮的相对位置的一致性。

天津荣程联合金属制品有限公司合金钢大棒材工程飞剪机制造技术协议合同编号:项目名称:荣程合金钢大棒材工程飞剪机制造买方:中钢设备有限公司卖方:南京高精传动设备制造集团有限公司二○一一年九月六日为满足天津荣程联合金属制品有限公司,合金钢大棒材工程飞剪机制造的需要,完善双方签定的《天津荣程联合金属制品有限公司合金钢大棒材工程飞剪机》的供货合同,经双方协商签定以下技术协议:一、飞剪机供货范围1.1飞剪机及各部件重量见下表:单重(kg)总重(kg)备注序号名称数量1 1#飞剪 1 41000 410001.1 本体及润滑配管 1 37335 373351.2 底座 2 1067 21341.3 底板 1 966 9661.4 联轴器罩 2 23.5 471.5 联轴器 2 239 4781.6 其它 1 40 402 2#飞剪 1 15952 159522.1 本体及润滑配管 1 14057 140572.2 底座 1 938 9382.3 底板 1 635 6352.4 联轴器罩 1 24 242.5 联轴器 1 280 2802.6 其它 1 18 18总计569521.2 供货时飞剪机不含主电机,但飞剪机本体与主电机联接的联轴器包括在飞剪机内。

以上重量供参考,总重误差不超过±3%。

二、设备说明所有设备制造统一按下列标准执行。

GB/T 985 气焊、手工电弧焊及气体保护焊焊逢坡口的基本形式与尺寸GB/T 986 埋弧焊焊逢坡口的基本形式与尺寸GB/T 1031 表面粗糙度参数及其数值GB/T 1804一般公差未注公差的线性和角度尺寸的公差GB/T 1184形状和位置公差未注公差值GB/T 3767 声学声压法测定噪声源声功率级反射面上方近似自由场的工程法GB/T 6075.1 在非旋转部件上测量和评价机器的机械振动第三部分GB/T 10095.1 渐开线圆柱齿轮精度第1部分:轮齿同侧齿面偏差的定义和允许值GB/T 10095.2 渐开线圆柱齿轮精度第2部分:径向综合偏差与径向跳动定义和允许值GB/T 11334圆锥公差GB/T 11345 钢焊缝手工超声波探伤方法和探伤结果分级GB/T 11365 锥齿轮和准双曲面齿轮精度JB/T6996 重型机械液压系统通用技术条件GB/T7935 液压元件通用技术条件GB/T7932 气动系统通用技术条件GB/T 12360圆锥配合GB/T 15755圆锥过盈配合的计算和选用GB/T19001 质量管理体系-要求JB/T 5000.1 重型机械通用技术条件产品检验JB/T 5000.2 重型机械通用技术条件火焰切割件JB/T 5000.3 重型机械通用技术条件焊接件JB/T 5000.6 重型机械通用技术条件铸钢件JB/T 5000.7 重型机械通用技术条件铸钢件补焊JB/T 5000.8 重型机械通用技术条件锻件JB/T 5000.9 重型机械通用技术条件切削加工件JB/T 5000.10 重型机械通用技术条件装配JB/T 5000.11 重型机械通用技术条件配管JB/T 5000.12 重型机械通用技术条件涂装JB/T 5000.13 重型机械通用技术条件包装JB/T 5000.14 重型机械通用技术条件铸钢件无损探伤JB/T 5000.15 重型机械通用技术条件锻钢件无损探伤JB/T 6141.2 重载齿轮渗碳质量检验JB/T 6395 大型齿轮、齿圈锻件JB/T 7929 齿轮传动装置清洁度JB/T 8853 圆柱齿轮减速器JB/T 9050.1 圆柱齿轮减速器通用技术条件JB/T 9050.2圆柱齿轮减速器接触斑点测定方法JB/T 9050.3圆柱齿轮减速器加载试验方法2.1 1#飞剪机结构:采用曲柄连杆电机启停龙门式飞剪机,由本体、底座、底板、离合器操作手柄装配、联轴器罩、联轴器等组成。

飞剪操作说明书

1飞剪操作主要步骤

1.1装置上电

●传动控制电源进线开关

●传动柜风机电源开关

●传动主回路进线开关

●传动控制单元电源开关

●励磁电源开关

●电机通风机电源开关

●PLC系统电源开关

1.2检查润滑信号

●集中操作台:润滑OK指示灯常亮

●或就地操作台:润滑OK指示灯常亮

1.3飞剪投入

●集中操作:飞剪投入/原位按钮

1.4进入自动状态

●集中操作:按自动按钮,指示灯亮

2功能选择及参数设定

2.1选择控制功能

切头、切尾、分段、优化

2.2设定控制参数

速度超前率,切头、切尾长度2.3设定飞剪机械结构(注)

选择相应机械结构

注:当飞剪为固定结构时,无须进行此项操作。

2.4选择出口机架(注)

选择相应出口机架

注:当飞剪为固定出口机架时,无须进行此项操作。

倍尺剪出口机架为:18,16,14。

2.5选择测长方式

选择测量优先(或辊径优先)

冷剪采用辊径优先

3飞剪诊断辅助操作

3.1模拟剪切

起动/停止模拟模拟剪切条件:飞剪投入,自动选择,出口机架运转。

注意:必须出口机架起动后,再起动模拟,否则模拟不正常。

3.2报警处理

●报警响应

●音响解除:按一下故障响应钮

●故障复位:速按两下故障响应钮

3.3检查冷、热金属检测器信号

●冷、热检测试:按动冷热金属检测器测试按钮,观察对应指示灯亮

●观察各

冷、热检信号计数的一致性。

3.4检查测长记录

●观察所记录的最后10次测量

辊周长测量值的一致性。

4飞剪原位标定操作

操作地点:飞剪就地操作箱

操作步骤:

(1)操作箱上的“就地_关断_集中”选择开关选到“就地”,操作允许指示灯点亮。

按一下飞剪投入按钮。

(2)按下“故障响应”,同时按一下飞剪“投入”后,松开按钮,飞剪“投入”指示定开始闪烁,表明系统进入原位标定状态。

(3)剪刃开始缓慢运动,寻找原位开关,此时不要进行任何操作。

(4)等待剪刃找到原位开关并已停止不动后,操作飞剪“正反点动”

选择开关,将剪刃点动到剪刃闭合点,停止点动操作,按一下飞剪“关断”按钮,此时原位标定过程结束。