电液比例阀的放大器调整

- 格式:ppt

- 大小:1.15 MB

- 文档页数:62

基于PWM控制技术的电液比例阀的研究当前进入新的科学技术发展时期,电子技术以及与其相关的信号检测、处理、传输等技术得以提升。

一般而言,在传统掘进机通过电液比例技术结合放大器驱动器以及控制方式,通过通信协议予以完成。

然而在现实中,程序运行和信息校验过程较为复杂,占用大量运行时间,导致比例阀稳定性差,由此引发故障。

为了提升系统运行效果,PWM(脉冲宽度调制)电液比例控制技术被引入。

该技术将输入的信号进行编码,获得对外驱动的控制信令信号,通过数字控制来提升整体稳定性。

为了实现优化控制,依托编码程序控制来对输入的信令来进行跟踪补偿,结合PID控制器来进行调节,对其电磁阀的响应速度、控制精度和开口大小进行优化控制,从而实现系统稳态性能、动态性能等进行很高程度的加强[1]。

1电液比例阀及驱动及其发展现状1.1 电液比例阀及驱动概念作为当前最为先进的控制技术,比例控制电液控制的主要组成为比例电液阀,其实现电子和液压之间的连接,从而能够对复杂指令的处理,以实现稳态可攻至信号的输出,实现优化控制[2]。

比例电液阀从硬件结构看,是一个液压元件,产生与控制阀芯位置成比例的磁力,并通过类似于比例阀芯电磁阀的信令信号来控制载量和压力的响应。

通常,普通液压阀只能控制预定义液体流量的压力和流量。

在这一类控制设备的运行中,采用普通液压阀是难以对控制载量和压力的响应进行自适应调节的[3]。

1.2 电液比例阀及驱动发展现状PWM驱动器广泛应用于自动控制、电气工程等领域。

安装可靠的驱动器对控制系统非常重要[4]。

目前,大多数电动比例阀制造商都配备了一种特殊的驱动装置——比例放大器。

该机械部件会在断电的过程中出现比例设置放大器驱动阀负载,这导致两端的应力尖头释放非常高。

由开关组成的PWM驱动器的优缺点不仅关系到设备本身,也关系到负载性质等因素,电源电路稳定性等。

在该电路中,负载驱动器的比例PWM阀是一个感应负载,穿过电路的线路包含感应散射。

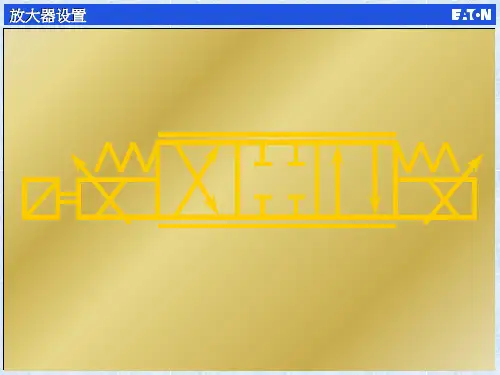

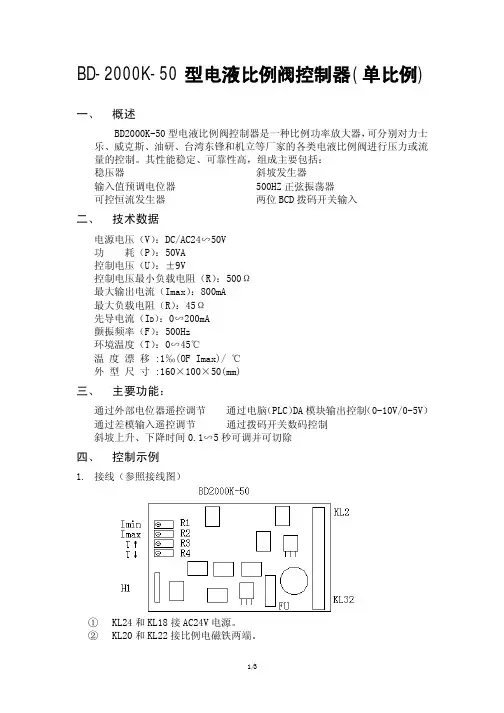

BD-2000K-50型电液比例阀控制器(单比例)一、概述BD2000K-50型电液比例阀控制器是一种比例功率放大器,可分别对力士乐、威克斯、油研、台湾东锋和机立等厂家的各类电液比例阀进行压力或流量的控制。

其性能稳定、可靠性高,组成主要包括:稳压器斜坡发生器输入值预调电位器500HZ正弦振荡器可控恒流发生器两位BCD拨码开关输入二、技术数据电源电压(V):DC/AC24∽50V功耗(P):50VA控制电压(U):±9V控制电压最小负载电阻(R):500Ω最大输出电流(Imax):800mA最大负载电阻(R):45Ω先导电流(I D):0∽200mA颤振频率(F):500Hz环境温度(T):0∽45℃温度漂移 :1‰(OF Imax)/ ℃外型尺寸 :160×100×50(mm)三、主要功能:通过外部电位器遥控调节通过电脑(PLC)DA模块输出控制(0-10V/0-5V)通过差模输入遥控调节通过拨码开关数码控制斜坡上升、下降时间0.1∽5秒可调并可切除四、控制示例1. 接线(参照接线图)①KL24和KL18接AC24V电源。

②KL20和KL22接比例电磁铁两端。

③若采用电位器输入方式(0∽9V),则KL12接外部电位器输入端,9V电源从KL10和KL14引出,KL10为+9V,KL14为0V。

④若采用差模输入方式(0∽10V),则KL32和KL28接差模输入,KL28接正端,KL32接负端。

⑤电脑(PLC)DA模块输出控制方式有两种接线方式。

方式一:采用电位器(电平)输入接口方式二:采用差模输入接口⑥若采用BCD码拨码开关输入则H1为BCD码输入插座,其各脚定义如下:序号 1 2 3 4 5 6 7 8 9 10功能+9V 1 2 4 8 1 2 4 8 输入电源十位个位拨码开关的公共端(COM)接+9V(1、2脚),十位接3--6脚,个位接7--10脚。

⑦KL4和KL2接斜坡切除继电器,将KL2和KL4接通,斜坡时间为:0.1秒2.调试①.将各输入端接MO(0V、KL14)或断开,调节R1得到初始电流(Imin),顺时针方向旋转初始电流(Imin)增加。

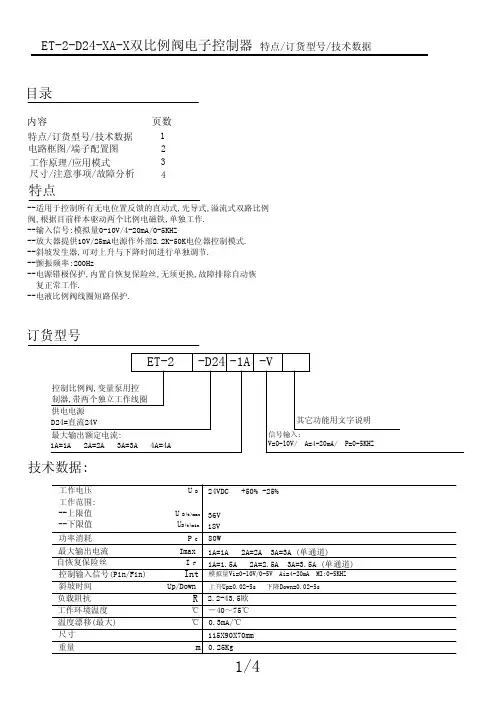

ET-2-D24-XA-X 双比例阀电子控制器 特点/订货型号/技术数据目录内容页数电路框图/端子配置图工作原理/应用模式尺寸/注意事项/故障分析--适用于控制所有无电位置反馈的直动式,先导式,溢流式双路比例阀,根据目前样本驱动两个比例电磁铁,单独工作.--输入信号:模拟量0-10V/4-20mA/0-5KHZ--放大器提供10V/25mA 电源作外部2.2K-50K 电位器控制模式.--斜坡发生器,可对上升与下降时间进行单独调节.--颤振频率:200Hz--电源错极保护,内置自恢复保险丝,无须更换,故障排除自动恢 复正常工作.--电液比例阀线圈短路保护.订货型号ET-2-D24-1A -V控制比例阀,变量泵用控制器,带两个独立工作线圈供电电源D24=直流24V最大输出额定电流:1A=1A 2A=2A 3A=3A 4A=4A信号输入:V=0-10V/ A=4-20mA/ P=0-5KHZ其它功能用文字说明技术数据:工作电压 U B 24VDC +50% -25%工作范围:--上限值 U B(t)max --下限值 U B(t)min功率消耗 P C 最大输出电流 Imax 自恢复保险丝 I F 控制输入信号(Pin/Fin) 斜坡时间 Up/Down 上升Up=0.02-5s 下降Down=0.02-5s负载阻抗 2.2-43.5欧 工作环境温度 -40~75℃温度漂移(最大) 0.3mA/℃尺寸 115X90X70mm重量 m 0.25Kg℃℃R1A=1A 2A=2A 3A=3A (单通道) 1A=1.5A 2A=2.5A 3A=3.5A (单通道)特点/订货型号/技术数据12341/4特点模拟量Vi=0-10V/0-5V Ai=4-20mA MI:0-5KHZ 80W 18V 36V Int1. +24 = 直流电源24V4. S1- = 比例阀线圈 2. 0V =直流电源0V 7. S1 = 信号输入口 (0-10V / 4-20mA ) 3. S1+ = 比例阀线圈 (作为S1比例阀线圈,两者可互换使用,不存在正负极性, 若串接电流表时,则S1+接电流表+,S1-接电流表-) 8. S2 =信号输入口 (0-10V/ 4-20mA ) 9. Com = 信号输入公共点10.+10 = 输出 +10V/25mA (作为电位器用电源)1.(P)DOWN = 下降斜坡时间(电流值100%-0%的响应时间0.02-5s,顺时针旋转-响应时间加快)2.(P)UP = 上升斜坡时间(电流值0%-100%的响应时间0.02-5s,顺时针旋转-响应时间加快)3.(P)MAX = (增益)最大设定值(可将最大电流Imax 设置成所需要的值,顺时针旋转-增大设定值4.(P)MIN = (死区)起始电流值(未给信号时的先导电流Imin,顺时针旋转-增大偏流) 端子功能:电位器功能: 指示灯功能:1.POWER = 电源批示灯 1.S1通道与S2通道两者可以互换使用,亦可作为压力或者流使用量,(S1)电位器功能与(S2)类同.2.调整最大电流Imax 与起始电流Imin 时,两者存在较小的互相牵引作用,需重复校正最大值与起始值,以得到所需的电流值. 备注说明:ET-2-D24-XA-X 双比例阀电子控制器 电路框图/端子配置图6. S2- = 比例阀线圈 5. S2+ = 比例阀线圈 (作为S2比例阀线圈两者可互换使用,不存在正负极性, 若串接电流表时,则S2+接电流表+,S2-接电流表-)电路方框图:2.ALM = 故障批示灯2/411.M1 = 脉冲输入口 12.M2 = 脉冲输入口1.利用外接电位器输入控制模式S2(2模拟量输入)COM2.利用模拟量输入控制模式P1+P1-比例阀线圈3.串接直流(DC)电流表监看模式说明:外接电位器阻值范围2K-50K.说明:1.模拟信号0-10V/0-5V/4-20mA 可从PLC 的 D/A 模块或传感器供给.说明:ET-2-D24-1A 串接2ADC 电流表 ET-2-D24-2A 串接3-5ADC 电流表 ET-2-D24-3A 串接5ADC 电流表ET-2-D24-XA-X 双比例阀电子控制器 工作原理/应用模式S1(1模拟量输入)3/4尺寸单位:mm注意事项: 一、供货时,放大器参数设置如下:(以电液比例阀内阻S1=10欧S2=10欧及ET-2-D24-1A 为标准最大电流Imax=800mA 起始电流Imin=50mA 上升斜坡时间UP=0.02秒 下降斜坡时间DOWN=0.02秒 颤振频率DITHER=200HZ 二、该放大器只有在断电时才能插上及拆下!三、与比例阀线圈相连时不要使用带自振荡二极管及显示插头.四、模拟信号与脉冲信号输入电缆必须屏蔽,建议:比例阀圈电缆也屏蔽.五、由于放大器内置自恢复保险丝,无须更换保险丝,故障排除后放大器自动恢复工作.故障分析:如果放大器不能正常工作,按下例步骤检查故障.1.工作电压是否正常? 测量端子+24与0V.2.内部工作电压是否正常? 测量+10V 与GND.3.信号输入口是否有信号输入.测量 S1/S2/GND.4.内部调节电位器MIN 与MAX 是否调节过大或过小.ET-2-D24-XA-X 双比例阀电子控制器 尺寸/注意事项/故障分析尺寸图4/4。

![GD系列模拟比例阀控制器接线及使用说明(V50)[1]](https://uimg.taocdn.com/90c03ae4b8f67c1cfad6b832.webp)

GD-PVAA-2430-11-Bx型电子放大器(电液比例控制器)欧式板,用于单电磁铁带阀芯位置反馈的比例阀GD-PVAA-2430-11-Bx型电液比例控制器用于控制4WRE10-10/24型带阀芯的直动式两位四通比例方向阀,根据误差信号的大小,提供相应电磁铁电流,位置。

放大器按照输入电压的变化成比例地控制阀芯位置,对电磁铁提供适量电非对称上升/下降斜坡发生器和PDF控制器,可对阀作出精确调整。

放大器在出厂前已与配用的比例阀进行了统调,具有优化而稳定的特性。

GD - PVA A - 24 30 - 11 - BVJGA-Atos 比例放大器11-1路输入1路输出B- 板式结构兼容出线A--模拟型21-2路输入1路输出M- 模块结构GD-力士乐D--数控型12-1路输入2路输出V- 输入电压控制兼容出线24-输入电压24V 22-2路输入2路输出I - 输入电流控制30-输出电流3A J- 军品15-输出电流1.5A1. 方框图2. 主要特性(硬件版本:V5.x)电源正极接2A(或2C)负极接4A(或4C)额定:24V DC 有前面板“电源”红色指示灯整流及滤波:V RMS =21-27V(最大脉冲峰值=2Vpp)供给电磁铁电流I MAX =3.3A,PWM型方波额定输入控制电压(工厂预调)GD-PVAA-2430-11-BV:支持±10V输入模式;GD-PVAA-2430-11-BI:支持4-20mA输入电流模式信号输入阻抗GD-PVAA-2430-11-BV:电压信号Ri>100KΩ;GD-PVAA-2430-11-BI:Ri=100Ω电位器供电相对于18AC,接点16AC供+10V/10mA,接点26A供-10V/-10mA输出电流使能信号向接点20A提供+9V ~ +24VDC,使能功率输出电路,接点20A悬空或接信号地,禁止功率输出,前面板“故障”红色指示灯复用斜坡供电0.02-5S;需要提供使能信号(短路8A和28A)断线/短路保护指示前面板“故障”红色指示灯,指示位移传感器断路,或电磁铁负载短路,或无使能信号插板格式欧式100X160mm(见DIN41494标准中的插板单元)配用连接支架型号为GD-PVAB-1,匹配有DIN41612/D凸头及接线端子位移传感器驱动信号频率 2.5kHz工作温度0~40℃(军品-40~60℃)3. 一般技术条件3.1. 电源要求电液比例控制器使用24V直流供电。

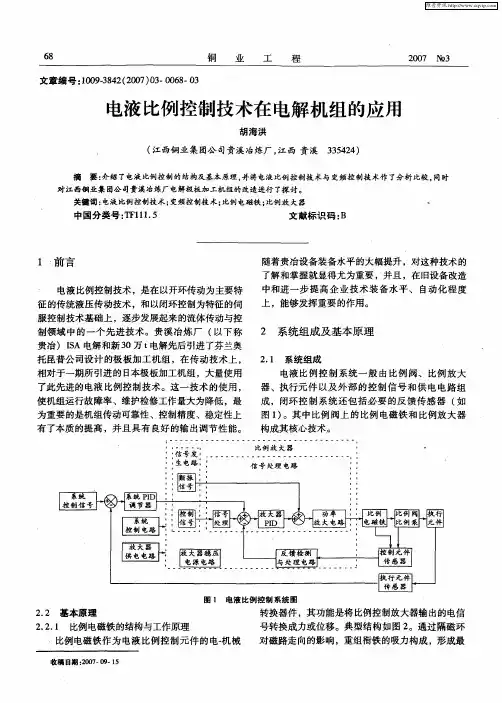

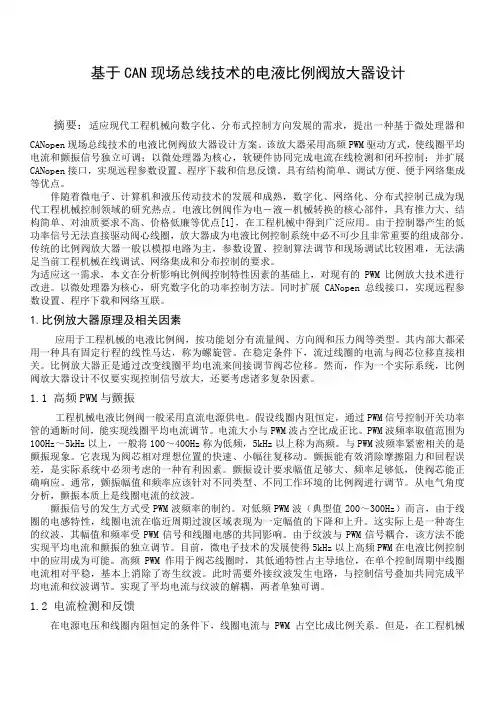

基于CAN现场总线技术的电液比例阀放大器设计摘要:适应现代工程机械向数字化、分布式控制方向发展的需求,提出一种基于微处理器和CANopen现场总线技术的电液比例阀放大器设计方案。

该放大器采用高频PWM驱动方式,使线圈平均电流和颤振信号独立可调;以微处理器为核心,软硬件协同完成电流在线检测和闭环控制;并扩展CANopen接口,实现远程参数设置、程序下载和信息反馈。

具有结构简单、调试方便、便于网络集成等优点。

伴随着微电子、计算机和液压传动技术的发展和成熟,数字化、网络化、分布式控制已成为现代工程机械控制领域的研究热点。

电液比例阀作为电-液-机械转换的核心部件,具有推力大、结构简单、对油质要求不高、价格低廉等优点[1],在工程机械中得到广泛应用。

由于控制器产生的低功率信号无法直接驱动阀心线圈,放大器成为电液比例控制系统中必不可少且非常重要的组成部分。

传统的比例阀放大器一般以模拟电路为主,参数设置、控制算法调节和现场调试比较困难,无法满足当前工程机械在线调试、网络集成和分布控制的要求。

为适应这一需求,本文在分析影响比例阀控制特性因素的基础上,对现有的PWM比例放大技术进行改进。

以微处理器为核心,研究数字化的功率控制方法。

同时扩展CANopen总线接口,实现远程参数设置、程序下载和网络互联。

1.比例放大器原理及相关因素应用于工程机械的电液比例阀,按功能划分有流量阀、方向阀和压力阀等类型。

其内部大都采用一种具有固定行程的线性马达,称为螺旋管。

在稳定条件下,流过线圈的电流与阀芯位移直接相关。

比例放大器正是通过改变线圈平均电流来间接调节阀芯位移。

然而,作为一个实际系统,比例阀放大器设计不仅要实现控制信号放大,还要考虑诸多复杂因素。

1.1 高频PWM与颤振工程机械电液比例阀一般采用直流电源供电。

假设线圈内阻恒定,通过PWM信号控制开关功率管的通断时间,能实现线圈平均电流调节。

电流大小与PWM波占空比成正比。

PWM波频率取值范围为100Hz~5kHz以上,一般将100~400Hz称为低频,5kHz以上称为高频。

电液比例阀详细资料区前言现代工业的不断发展对液压阀在自动化、精度、响应速度方面提出了愈来愈高的要求,传统的开关型或定值控制型液压阀已不能满足要求,电液伺服阀因此而发展起来,其具有控制灵活、精度高、快速性好等优点。

而电液比例阀是在电液伺服技术的基础上,对伺服阀进行简化而发展起来的。

电液比例阀与伺服阀相比虽在性能方面还有一定差距, 但其抗污染能力强,结构简单,形式多样,制造和维护成本都比伺服阀低,因此在液压设备的液压控制系统应用越来越广泛。

今天,一个国家的电液比例技术发展程度将从一个侧面反映该国的液压工业技术水平,因此各发达国家都非常重视发展电液比例技术。

我国在电液比例技术方面,目前已有几十种品种、规格的产品,年生产规模不断扩大,但总的看,我国电液比例技术与国际水平比有较大差距,主要表现在:缺乏主导系列产品,现有产品型号规格杂乱,品种规格不全,并缺乏足够的工业性试验研究,性能水平较低,质量不稳定,可靠性较差,以及存在二次配套件的问题等,都有碍于该项技术进一步地扩大应用,急待尽快提高。

电液比例阀概述电液比例阀是以传统的工业用液压控制阀为基础,采用模拟式电气-机械转换装置将电信号转换为位移信号,连续地控制液压系统中工作介质的压力、方向或流量的一种液压元件。

此种阀工作时,阀内电气-机械转换装置根据输入的电压信号产生相应动作,使工作阀阀芯产生位移,阀口尺寸发生改变并以此完成与输入电压成比例的压力、流量输出。

阀芯位移可以以机械、液压或电的形式进行反馈。

当前,电液比例阀在工业生产中获得了广泛的应用。

电液比例阀的特点与分类比例阀把电的快速性、灵活性等优点与液压传动力量大的优点结合起来,能连续地、按比例地控制液压系统中执行元件运动的力、速度和方向,简化了系统,减少了元件的使用量,并能防止压力或速度变换时的冲击现象。

比例阀主要用在没有反馈的回路中,对有些场合,如进行位置控制或需要提高系统的性能时,电液比例阀也可作为信号转换与放大元件组成闭环控制系统。

3.2.1直动式比例溢流阀直动式比例溢流阀的工作原理及结构见图3-2,。

这是一种带位置电反馈的双弹簧结构的直动式溢流阀。

它于手调式直动溢流阀的功能完全一样。

其主要区别是用比例电磁铁取代了手动弹簧力调节组件。

如图3-2a所示,它主要包括阀体6,带位置传感器1、比例电磁铁2、阀座7、阀芯5及调压弹簧4等主要零件。

当电信号输入时,电磁铁产生相应的电磁力,通过弹簧座3加在调压弹簧4和阀芯上,并对弹簧预压缩。

此预压缩量决定了溢流压力。

而压缩量正比输入电信号,所以溢流压力也正比于输入电信号,实现对压力的比例控制。

弹簧座德实际位置由差动变压器式位移传感器1检测,实际值被反馈到输入端与输入值进行比较,当出现误差就由电控制器产生信号加以纠正。

由图3-2b所示的结构框图可见,利用这种原理,可排除电磁铁摩擦的影响,从而较少迟滞和提高重复精度等因素会影响调压精度。

显然这是一种属于间接检测的反馈方式。

ab图3-2 带位置电反馈的直动式溢流阀a)工作原理及结构b)结构框图1—位移传感器2—比例电磁铁3—弹簧座4—调压弹簧5—阀芯6—阀体7—阀座8—调零螺钉普通溢流阀可以靠不同刚度的调压弹簧来改变压力等级,而比例溢流阀却不能。

由于比例电磁铁的推力是一定的,所以不同的等级要靠改变阀座的孔径来获得。

这就使得不同压力等级时,其允许的最大溢流量也不相同。

根据压力等级不同,最大过流量为2~10L/min。

阀的最大设定压力就是阀的额定工作压力,而设定最低压力与溢流量有关。

这种直动式的溢流阀除在小流量场合下单独作用,作为调节元件外,更多的是作为先导式溢流阀或减压阀的先导阀用。

另外,位于阀底部德调节螺钉8,可在一定范围内,调节溢流阀的工作零位。

3.2.2先导式比例溢流阀1.结构及工作原理图3-3所示为一种先导式比例溢流阀的结构图。

它的上部位先导级6,是一个直动式比例溢流阀。

下部为主阀级11,中部带有一个手调限压阀10,用于防止系统过载。

当比例电磁铁9通有输入信号电流时,它施加一个直接作用在先导阀芯8上。

关键词:采煤机电液比例阀磁致位移传感器油缸引言采煤机的截割过程中,滚筒高度自动调整是实现综采工作面自动化截割的重要组成部分。

目前大部分能够实现滚筒位置自动调整的采煤机均是国外进口的高端设备,国内厂家生产的中低端采煤机均采用人工调整的方式进行调高。

在能见度低、噪声大等环境因素的影响下,采煤机操作人员无法准确判断煤岩界面,而且即使判断准确,电磁阀控制的滚筒调高油缸也存在控制精度低、超调量大的缺点,导致采煤机采煤效率低,还有可能造成瓦斯突出等恶性事故,因此急需研发一种控制精度高、自动化程度高的滚筒调高技术。

电液比例控制技术是一种集机电液为一体的控制技术,其流量和流速与控制信号成比例,用于液压伺服系统中具有独特的优势[1-3]。

本文基于电液比例控制技术,研究了油缸位置测量技术和电液比例控制技术,对采煤机滚筒调高系统具有重要意义。

1电液比例调高系统传统的采煤机调高机构采用电磁换向阀与定量泵控制,电磁换向阀只有开启和关闭两种状态,在滚筒调高控制中能够实现的精度和稳定性不足,在综采工作面上经常出现滚筒调节过高或过低的情况,滚筒调节过高则会导致截齿截割顶板岩石,对截割电机和截齿造成很大的冲击,滚筒调节过低则会导致采煤厚度不足,影响采煤效率。

如图1所示为电液比例调高系统的原理图,采煤机控制器向调高系统发出一个控制信号,位于执行油缸伸缩活塞上的位置传感器将滚筒的位置信息采集并发送回控制器,在控制器内将滚筒高度实际位置与控制信号的给定位置做差,得到误差信号,误差信号经过PID控制器数据处理,生成直接控制电液比例方向阀的控制信号,发送给比例换向阀,电液比例方向阀根据控制信号的正负和数值大小,能够改变流经比例方向阀的液压油方向和流量,电机上电后带动泵,液压油从油箱内被吸出,经过滤器过滤后依次进入泵、比例换向阀、液压闭锁机构后,进入执行油缸内,推动油缸活塞做功,带动摇臂进行动作。

2磁致位移传感器2.1工作原理油缸内安装的位移传感器类型为磁致型,如下页图2所示为磁致位移传感器的原理图。

第三章电液比例控制阀3.1 概述电液比例控制阀由于能与电子控制装置组合在一起,可以十分方便的对各种输入、输出信号进行运算和处理,实现复杂的控制功能。

同时它又具有抗污染、低成本以及响应较快的优点,在液压控制工程中获得越来越广泛的应用。

比例控制元件的种类繁多,性能各异,有多种不同的分类方法。

最常见的分类方法是按其控制功能来分类,可以分为比例压力控制阀、比例流量控制阀、比例方向阀和比例复合阀。

前两者为单参数控制阀,后两者为多参数控制阀。

按压力放大级的级数来分,又可以分为直动式和先导式。

直动式是由电—机械转换元件直接推动液压功率级,由于转换元件的限制,它的控制流量都在15L/min以下。

先导控制式比例阀由一直动式比例阀与能输出较大功率的主阀级构成,流量可达到500L/min,插装式更可以达到1600L/min。

按比例控制阀的内含的级间反馈参数或反馈物理量的形式可以分为带反馈或不带反馈型。

反馈型又可以分为流量反馈、位移反馈和力反馈。

比例阀按其主阀芯的型式来分,又可以分为滑阀式和插装式。

图3-1 闭环的电液比例控制系统及比例阀框图上图所示框图为一个闭环比例系统框图,红色方框内为电液比例阀的组成部分。

从图中可以看出比例阀在系统中所处的地位以及与电控器、液压执行其之间的关系。

从电液比例阀的原理框图中可以看出,它主要有以下几部分组成:1)电—机械转换元件;2)液压先导级;3)液压功率放大级;4)检测反馈元件。

3.2比例压力控制阀比例压力控制阀应用最多的有比例溢流阀和比例减压阀,有直动型和先导两种。

3.2.1 直动型比例溢流阀直动型比例溢流阀结构及工作原理如图3-2所示。

它是双弹簧结构的直动型溢流阀,与手调式直动型溢流阀功能完全相同。

其主要区别是用比例电磁铁取代了手动的弹簧力调节组件。

图3-2 直动式比例溢流阀1.比例电磁铁;2.弹簧;3.阀芯;4.阀座;5.调零螺塞;6.阀体图3-3 带位置反馈的直动溢流阀1. 位移传感器;2. 传感器插头;3.放气螺钉;4.比例电磁铁;5.线圈插头;6. 弹簧座;7.调压弹簧;8.防振弹簧;9.锥阀芯;10.阀体;11.阀座;12.调节螺塞它包括力控制型比例电磁铁4以及由阀体10、阀座11、锥阀芯9、弹簧7等组成的液压阀本体。