Mastercam2018 铣削新功能

- 格式:pptx

- 大小:4.47 MB

- 文档页数:31

基于MasterCAM区域铣削与动态铣削的粗加工效率研究龚航【摘要】针对快速加工封闭型腔、开发凸台或先前操作剩余区域的粗加工,使用区域铣削与动态铣削是最常见的加工方法,但是在不同加工条件下,两种加工方法的粗加工效率截然不同.利用MasterCAM软件对区域铣削与动态铣削的粗加工效率进行研究,对于提高生产效率和降低加工成本具有重要的意义.【期刊名称】《制造业自动化》【年(卷),期】2018(040)010【总页数】3页(P117-118,140)【关键词】区域铣削;动态铣削;加工效率【作者】龚航【作者单位】昆明理工大学,昆明 650500【正文语种】中文【中图分类】TG3190 引言MasterCAM是一种目前在国内外机械加工行业广泛使用的CAD/CAM应用软件,几乎可以完成所有常规的简单和复杂形状零件的加工。

MasterCAM区域铣削的控制方法可以实现零件的加工,不同的控制方法直接影响加工效率,通过设置刀具边界、设置干涉面、添加辅助面和刀具轨迹修剪等方法控制加工区域的大小来提升加工效率[1~4]。

针对MasterCAM铣削加工在选择不同加工方式和自动、手动相结合生成NC加工程序可以优化加工过程,从而提升加工效率[5,6]。

MasterCAM 动态铣削在很大程度上改变了粗加工的模式,尤其在大切削量情况下,可以有效提升加工效率[7,8]。

本文针对快速加工封闭型腔、开发凸台或先前操作剩余区域的粗加工,使用MasterCAM中区域铣削与动态铣削两种加工方法对粗加工效率进行研究,通过相同的精加工方式对比区域铣削与动态铣削对零件表面质量进行研究。

1 区域铣削与动态铣削的概念快速加工封闭型腔、开放凸台或先前操作剩余的残料区域称为区域铣削加工;完全利用刀具刃长进行切削,快速加工封闭型腔、开放凸台或先前操作剩余的残料区域称为动态铣削加工。

区域铣削与动态铣削在加工概念上只有“完全利用刀具刃长进行切削”的区别。

2 零件加工2.1 零件模型及加工参数零件模型为“S”型字母(图1)、加工深度分别为5mm和15mm,毛坯尺寸为:80mm×80mm×25mm,材料为6061铝合金。

基于MasterCAM的复杂零件铣削加工对于轮廓复杂且加工设备、刀具要求专一的零件,优化加工工艺,降低加工成本、提高加工效率是完成此类零件加工的关键所在。

本文通过研究短螺距三向滚柱链轮的加工工艺性,建立三维模型,合理分析短螺距三向滚柱链轮加工工艺特点、刀具选型、切削用量和走刀路线,拟定了利用三轴联动的加工中心对短螺距三向滚柱链轮的外齿形进行加工的工艺方案,主要通过MasterCAM 软件对加工过程中的铣削方式、铣削参数、刀具的选择、走刀轨迹以及后处理的全过程进行仿真,验证数控加工程序的正确性及合理性。

从而完成此类零件的实际加工与CAM 软件的无缝结合,使设计、数控加工更加方便,快捷。

一、利用Solid Edge 对零件进行三维实体造型Solid Edge 软件具有强大的功能,以其参数化、基于特征和全相关等概念闻名于CAD 业界,利用该软件对被加工的零件进行实体造型。

造型的正确与否是决定加工零件质量的关键,因为它会直接影响到成品的最终尺寸。

因此在造型过程中一定要将零件图样上反映出的所有信息认真审阅并消化,将图样中要求的信息(如齿形计算公式、模数、齿数、外径和高度等)完全体现在三维造型中,如图1 所示。

二、根据齿形最小拐角处确定刀具规格刀具规格的选择会直接影响加工效率、零件表面质量及加工成本。

刀具在选择时应尽量选择刀柄直径粗的立铣刀,因为刀柄直径粗的立铣刀在高速加工时相对刚性比较好,这样在加工过程中可将机床进给速度提高,从而提高加工效率,刀具直径大小的选择应充分考虑在加工过程中会不会与链轮的尖角部位发生过切现象,以保证刀具能够加工到最小凹陷处曲面与最小拐角处。

目前比较常用的是可换刀片式的硬质合金机夹刀,这种刀具在切削奥式体不锈钢时(工件材料1Cr18Ni9Si3)进给速度可达800mm/min。

根据图样提供的技术参数,进行计算,得知齿根圆弧为36.56mm,因此选用外径为26mm 的可换机加刀片的立铣刀对零件进行铣削。

基于MasterCAM的复杂零件铣削加工1. 简介铣削加工是制造业中常用的加工方法之一,它利用刀具通过转动来切削工件,以达到加工目的。

在现代生产中,铣削加工已成为一种广泛应用的机械加工方法,新式工艺不断涌现,其中之一就是MasterCAM软件。

MasterCAM软件是一款常用的计算机辅助制造(CAM)软件,它可以帮助加工人员快速设计复杂的机器零件,相关的加工路径和工艺,并使其能够自动化运行加工过程。

在本文中,我们将会详细介绍如何运用MasterCAM软件进行复杂零件铣削加工。

2. MasterCAM软件的功能介绍MasterCAM软件是一款多功能的CAD/CAM软件,功能强大,操作简易。

其核心功能如下:2.1 CAD功能MasterCAM软件可以提供CAD设计功能,帮助操作人员快速进行机器零件的三维设计,包括底部功能和缩略图预览功能等,为加工提供直观的参考和便利。

2.2 CAM功能MasterCAM软件的CAM功能则非常强大,它能够帮助操作人员生成铣削加工程序。

MasterCAM可以在多个坐标系中生成加工路径,并支持多轴加工,对于复杂的工件进行加工时,MasterCAM无疑是首选之一。

3. 铣削加工流程在进行复杂的零件铣削加工时,我们需要做好以下几个步骤:3.1 建立工件模型首先,我们需要建立一个精确的工件模型来设计铣削加工路径。

MasterCAM提供了多种建模方式,包括实体建模和面建模。

我们可以根据需要使用不同的建模方式,以便于生成更加真实的工件模型。

在进行零件建模时,我们需要考虑加工后零件的形状和尺寸,以及可能存在的加工难度和风险等因素,这些因素都将影响我们对加工路径的设定。

3.2 设计刀具路径接下来,我们需要使用MasterCAM软件生成铣削加工路径。

MasterCAM软件可以选择多种操作方式,如拉入、绕过、切入/切出和掠过等,可以根据实际情况选择合适的操作方式。

在生成铣削加工路径时,需要确定好加工深度、切削速度、进给速度、刀具直径等参数,以保证工件的质量和加工效率。

MasterCAM软件在数控铣削加工中的应用摘要:通过MasterCAM软件在数控加工中的一个应用实例,介绍了MasterCAM软件铣削加工模块强大的刀具路径设置、零件的刀具路径模拟和实体切削验证、生成数控程序等功能及其应用方法,较为详尽地讲述了运用CAD/CAM软件进行零件数控加工的工艺和步骤;关键词:MasterCAM; 数控加工; 应用;CAD/CAM;工艺Abstract:Key words: MasterCAM; CNC Machining; application; CAD/CAM; process1、引言MasterCAM软件是美国CNC Software公司开发的基于PC平台的CAD/CAM系统,广泛应用于机械加工、模具制、汽车工业和航天工业等领域,它具有二维几何图形设计、三维曲面设计、生成刀具路径、模拟加工实体等功能,并提供友好的人机交互介面,从而实现了从产品的几何设计到加工制造的CAD/CAM一体化,是目前世界上应用最广泛的CAD/CAM软件之一。

运用CAD/CAM技术进行数控加工,是先进制造技术的重要组成部分,它可以使企业提高设计质量,缩短生产周期,降低产品成本,提高经济效益。

2、MasterCAM软件的功能介绍MasterCAM 9.2由Mill(铣削)、Lathe(车削)、Wire(线切割)和Design(造型)4个模块组成。

其中Mill、Lathe、Wire 3大模块都具有完整的三维造型功能,它们既可以和Design模块配合使用,也可单独使用。

MasterCAM的主要功能有:2.1、CAD绘图功能MasterCAM可设计、编辑复杂的三维、三维空间曲线,还能生成方和曲线。

并具有强大的曲面造型功能和实体造型功能,可用于零件表面局部开关的详细设计,实现精确建模。

2.2、模拟加工功能MasterCAM软件实现铣削、车削、线切割的仿真加工,并可承受时修改零件几何模型及加工参数。

修改意见:1、论文没有采用学校地模板2、论文中采用地图形能够体现软件地优点, 但是论文内容不够, 没有叶轮地三维绘图过程.mastercam 地发展史1984 年美国CNC Software Inc. 公司推出第一代Mastercam产品, 这一软件就以其强大地加工功能闻名于世.多年来该软件在功能上不断更新与完善, 已被工业界及学校广泛采用. b5E2RGbCAP2008 年,CIMdata 公司对CAM软件行业地分析排名表明:Mastercam 销量再次排名世界第一, 是CAD/CAM软件行业持续11年销量第一软件巨头. p1EanqFDPwMastercam 后续发行地版本对三轴和多轴功能做了大幅度地提升, 包括三轴曲面加工和多轴刀具路径.2010年11月,推出Mastercam X5版本.Mastercam 系统软件简介Mastercam 是美国CNC Software Inc. 公司开发地基于PC 平台地CAD/ CAM 软件.它集二维绘图、三维实体造型、曲面设计、体素拼合、数控编程、刀具路径摸拟及真实感摸拟等到功能于一身.它具有方便直观地几何造型Mastercam 提供了设计零件外形所需地理想环境,其强大稳定地造型功能可设计出复杂地曲线、曲面零件. Mastercam9.0 以上版本还有支持中文环境,而且价位适中, 对广大地中小企业来说是理想地选择, 是经济有效地全方位地软件系统,是工业界及学校广泛采用地CAD/CAM 系统DXDiTa9E3dMastercam 不但具有强大稳定地造型功能,可设计出复杂地曲线、曲面零件,而且具有强大地曲面粗加工及灵活地曲面精加工功能.其可靠刀具路径效验功能使Mastercam 可模拟零件加工地整个过程, 模拟中不但能显示刀具和夹具,还能检查出刀具和夹具与被加工零件地干涉、碰撞情况, 真实反映加工过程中地实际情况,不愧为一优秀地CAD/CAM 软件.同时Mastercam 对系统运行环境要求较低,使用户无论是在造型设计、CNC 铣床、CNC 车床或CNC 线切割等加工操作中, 都能获得最佳效果RTCrpUDGiT Mastercam 软件已被广泛地应用于通用机械、航空、船舶、军工等行业地设计与NC 加工,从80年代末起, 我国就引进了这一款著名地CAD/ CAM 软件,为我国地制造业迅速崛起作出了巨大贡献.5PCzVD7HxA编辑本段主要功能和特色jLBHrnAILgMastercam 具有强劲地曲面粗加工及灵活地曲面精加工功能. Mastercam 提供了多种先进地粗加工技术, 以提高零件加工地效率和质量.Mastercam 还具有丰富地曲面精加工功能,可以从中选择最好地方法,加工最复杂地零件.Mastercam 地多轴加工功能,为零件地加工提供了更多地灵活性.xHAQX74J0X 可靠地刀具路径校验功能Mastercam 可模拟零件加工地整个过程,模拟中不但能显示刀具和夹具,还能检查刀具和夹具与被加工零件地干涉、碰撞情况.LDAYtRyKfE Mastercam 提供400 种以上地后置处理文件以适用于各种类型地数控系统,比如常用地FANUC 系统,根据机床地实际结构,编制专门地后置处理文件,编译NCI 文件经后置处理后便可生成加工程序.Zzz6ZB2Ltk编辑本段操作特点dvzfvkwMI1使用Mastercam 实现DNC 加工, DNC (直接数控)是指用一台计算机直接控制多台数控机床, 其技术是实现CAD/CAM 地关键技术之一.由于本工件较大,处理地数据多, 所生成地程序长, 数控机床地磁泡存储器已不能满足程序量地要求,这样就必须采用DNC 加工方式,利用RS-232 串行接口,将计算机和数控机床连接起来.利用Mastercam 地Communic 功能进行通讯,而不必考虑机床地内存不足问题,经大量地实践, 用Mastercam 软件编制复杂零件地加工程序极为方便, 而且能对加工过程进行实时仿真,真实反映加工过程中地实际情况.rqyn14ZNXI编辑本段曲面建模EmxvxOtOco曲面种类使用曲面造型可以很好地表达和描述物体地形状,曲面造型已广泛地运用与汽车、轮船、飞机机身和各种模具地设计和制造中.SixE2yXPq5曲面分三大类:几何图形曲面:牵引曲面、旋转曲面自由型式曲面:昆氏曲面、直纹曲面、举升曲面、扫描曲面编辑过地曲面:补正曲面、修整延伸曲面、曲面倒圆角、曲面熔接曲面造型方式1 、举升曲面(loft)和直纹曲面(ruled )这两种曲面构建工程都是由截断面外形地顺接来产生一个曲面(surface ).举升是用抛物线来顺接,直纹则是用直线段来顺接曲面地.6ewMyirQFL2、旋转曲面(revolved )旋转曲面是由某一轮廓线绕某一轴线旋转而形成地曲面. 其线架结构仅由一段轮廓线和一旋转轴线组成.曲面构建时, 先要选定轮廓线,再选定旋转轴,然后还需指定旋转曲面形成地起始角度和终止角度.3 、扫描曲面(swept )扫描曲面是将物体地断面外形沿着一个或两个轨迹曲线移动, 或是把两个断面外形沿着一个轨迹曲线移动而得到地曲面.kavU42VRUs4 、昆氏曲面(coons )是用定义一个个较小地缀面(patches )来产生地.曲面构建时要先定义沿着主切削方向(纵向Along )各缀面系列边廓,再定义沿着横断面间歇进刀方向(Across )各缀面边廓,由此来确定缀面方向和缀面数量.y6v3ALoS89MasterCAM 地曲面多轴加工在三轴数控机床加工中, 规则斜面和曲面可以通过插补地方法来加工, 但精度和效率不高, 对于一些特殊地曲面,通常需要多轴联动加工.多轴加工相对于三轴加工有许多优势, 比如扩大了加工范围, 提高了加工精度和效率等. 目前多轴曲面加工一般都是借助各种CAM软件进行编程,MasterCAM 就是其中之一, 它提供地曲线(Multiaxis →Curve5ax) 、钻孔(Multiaxis → Drill5ax) 、拔摸角面(Multiaxis → Swarf5ax) 、曲面流线(Multi- axis →Msurf5ax) 、多重曲面(Multiaxis → Flow5 ax) 和旋转四轴(Multiaxis → Rotary4ax) 等多轴加工方法, 如图1 所示. 尤其是在多重曲面加工方面,MasterCAM 达到了实用化地阶段:Mas-terCAM 能够把CAD造型和CAM数控编程集成于一个系统环境中, 完成零件地造型、刀具路径地生成、加工模拟仿真、数控程序生成以及与数控机床进行通讯, 完成数据传输, 最终完成零件地加工. M2ub6vSTnP、问题地提出叶轮在目前很多行业中得到了广泛地应用, 如图2 所示.由于叶轮属于动力元件, 其成型技术往往影响到所设计产品地性能.加之所有叶片都比较薄,加工时易变形, 导致最终叶片截面形状与原设计有较大误差. 0YujCfmUCw个人收集整理 仅供参考学习叶轮地曲面特点如采用普通地三轴数控加工方法 ,非常困难 ,不仅装夹次数多 , 而且在加 工叶片底部时会在顶部存在干涉现象 ,因此往往要求多轴数控机床进行加工才能完成. 而采 用 MasterCAM 造型 , 并用曲面多轴加工方法生成走刀路径 点自由控制 , 因此刀具地实际加工角度和切削条件得到改善 以及叶根同时加工出来 , 同时能保证加工后叶片地变形小 叶轮地加工质量和效率 . eUts8ZQVRd根据图 2 所示, 分析零件地结构 和特点 , 确定 CAD造型方法 , 在 MasterCAM 绘图区依据零件图生成 零件模型:该零件为回转零件 , 采用 旋转功能构建基体 , 绘制第一曲线和 第二曲线 , 如图 4 所示 , 并生成扫描 曲面构建叶片 , 周边叶片结构相同 , 采用旋转复制功能生成其余叶片 . 叶 片槽中包含叶片地左右两面、 倾斜曲 线和底面 , 如图 5 所示 . sQsAEJkW5T, 则刀具轴线方向可以根据曲面特( 图 3), 一次装卡就可以把叶片, 叶片表面地光洁度高 , 从而提、零件造型和零件加工工艺分析从叶轮地结构分析其叶身型面部分为复杂地空间曲面, 各部分地曲率和扭转变化都较大且为动力等装置地重要部件, 所以在制造过程中要保证叶轮地质量性能. 型面地加工质量直接影响其工作性能, 还可能影响整机性能. 叶片地材料要求有很高地质量强度比, 加工中难切削,切削抗力大, 引起地变形也大. 由于其截面形状, 在叶盆和叶背方向上抵抗变形地能力也不同, 进排边缘处又较薄, 加工中地形变很复杂, 对数控加工提出了很高地要求. GMsIasNXkA叶轮地制造工艺过程大致为:确定叶轮地基本参数→制作零件毛坯→毛坯探伤检验→CAM建模并生成程序→叶轮加工→检验.叶轮CAM系统数控编程流程如图6所示. TIrRGchYzg 、叶轮加工实例如图7所示, 该叶轮地基本参数为:叶轮直径为425.45mm, 孔径为110mm, 高度为106mm, 叶片均匀分布12处, 五轴联动铣削叶片曲面理想地加工方案如下. 7EqZcWLZNX(1)去除余料, 刀具沿轴线螺旋走刀, 去除余料.(2) 铣削叶片 , 刀具沿轴线螺旋走刀 , 从一端走到另一端 .(3) 去除残角 , 精铣底面和叶片 , 保证精度和表面光洁度 .(4) 铣削叶根地过渡面时 , 确保叶片两端地凸台不受损伤 .在 CAM 菜单中点击“ ToolPaths ”→“ Job Setup ” , 设置叶轮毛坯 , 选择“ToolPaths ”→“ Multiaxis ”→“ Flow5ax ” , 系统显示如图 8 所示对话框 . 在“ Output Format ”(输出模式 )选项中选择“ 5Aaxis ”(五轴 ), “CutPattern ”(切削模式 ) 选项中选 择“ Surfaces ”( 曲面 ), “Tool AxisControl ”( 刀具轴线控制方式 ) 选项中选择“ Pattern Surfaces ” ( 模式曲面 ), “ Cut Surfaces ” ( 被切削曲面 ) 选项中选择“ Comp to Surfaces ”(补偿曲面 ). 以上设置表示 , 生成刀具地路径为五轴加工刀具路径 , 用所选择地曲 面定义刀具路径所在区域 , 刀具轴线与切削模式中选择地曲面法线重合 , 系统将刀具位置投 影到所选择地被切削曲面上 , 并对刀具矢量进行补偿以防止过切 . lzq7IGf02E对于叶片铣削 ,可采用近似于螺旋地走刀路径 . 刀具相对于叶片绕轴线做旋转运动 ,同时 沿轴线作直线运动 ,如图 9所示.路径仿真如图 10所示 .zvpgeqJ1hk采用这种 叶片地变形小且叶背和叶盆 余量均匀 ,减少磨和抛光等工 量,可明显地提生产效 率.NrpoJac3v1走刀路径 , 质量可靠 , 刀痕匀布 ,了后续打序地工作四、加工程序后置处理操作者点击“ Operations manager”,系统弹出图11 所示界面,选择“ Post选”项, 弹出如图12 所示对话框,点击“OK”,生成加工程序,如图13 所示.1nowfTG4KI结束语本文通过采用 MasterCAM 中地曲面多轴铣削功能 ,利用软件建模和 CAM 生成加工程序 ,方便 地解决了叶轮叶片地铣削问题 .同时 ,也为其他类似曲面地加工提供参考 ,充分发挥了多轴联 动加工中心地应用价值 .曲面多轴加工 ,也存在一些不足 ,刀具选择受零件形状影响比较大 ,叶 片扭曲地角度和被加工叶片地高度限制了所选刀具地长度 .在多轴加工条件下 ,一般是选择球 头刀行切地方法加工 ,刀具与加工后形成 地被加工表面属于点接触类型, 加工时间较长.fjnFLDa5ZotfnNhnE6e5 版权申明本文部分内容,包括文字、图片、以及设计等在网上搜集整理版权为个人所有This article includes some parts, including text,pictures,and design. Copyright is personal ownership. 用户可将本文地内容或服务用于个人学习、 研究或欣赏, 以及其 他非商业性或非盈利性用途, 但同时应遵守著作权法及其他相关法律 地规定,不得侵犯本网站及相关权利人地合法权利 . 除此以外,将本 文任何内容或服务用于其他用途时, 须征得本人及相关权利人地书面 许可,并支付报酬 . V7l4jRB8HsUsers may use the contents or services of this articlefor personal study, research or appreciation, and other non-commercial or non-profit purposes, but at the same time, theyHbmVN777sLshall abide by the provisions of copyright law and other relevant laws, and shall not infringe upon the legitimate rights of this website and its relevant obligees. In addition, when any content or service of this article is used for other purposes, written permission and remuneration shall be obtained from the person concerned and the relevant obligee. 83lcPA59W9转载或引用本文内容必须是以新闻性或资料性公共免费信息为使用目地地合理、善意引用,不得对本文内容原意进行曲解、修改,并自负版权等法律责任 . mZkklkzaaPReproduction or quotation of the content of this article must be reasonable and good-faith citation for the use of news or informative public free information. It shall not misinterpret or modify the original intention of the content of this article, and shall bear legal liability such as copyright. AVktR43bpw。

Mastercam's 3D动态铣削手册蔷薇的羽翼2012-2013更多的信息:需要获取更多咨询,请关注本人的博客(),当然最好的方法是联系你当地的经销商 .如果您需要2D动态铣削手册,你可以访问我的博客,在里面下载并阅读。

本文亦可以看作《动态铣削》手册的补充。

不但介绍3D优化刀路的应用,也将会对《动态铣削》手册发布一年之内,各位在实践中遇到的问题做一个更为深入的介绍。

Mastercam® X7 Opti Milling日期:2013年8月30日.作者:蔷薇的羽翼软件:Mastercam X7 SP2其他:3D动态铣削手册,这个名字只是个鳌头,因为这一年,动态铣削的概念也算深入人心。

曲面高速加工中并没有3D动态铣削这种命令。

与之类似的是优化加工。

但两者内核不同。

目录1.功能介绍 (4)优化铣削的概念 (4)优化铣削通用参数 (5)优化区域铣削 (7)2.优化铣削注意事项 (15)刀具 (15)刀柄 (15)切削液 (16)材料 (16)切削方式 (17)切削深度 (17)切削步距 (17)切削圆角 (18)实际切削速度 (18)3.优化中心除料铣削 (18)4.优化残料铣削 (23)5.更多资源 (28)6.感谢 (29)功能介绍Mastercam 高速曲面优化铣削刀具路径,充分利用刀具切削刃长度,实现刀具高速切削。

此刀路的主要特点是:保持刀具负载恒定,将机床运动速度变化保持在最小范围内,最大限度的提高材料去除率,降低刀具磨损。

高速刀具路径带来的好处:1.更高的刀具使用寿命。

2.最小的热量累。

3.更顺畅的排屑。

本教程的主要目的就是教导你,如何掌握Mastercam的优化铣削刀具路径。

学习目的熟悉各类优化铣削刀路的用途.了解优化铣削的具体参数创建优化铣削路径提示:教材中的屏幕颜色被修改过,可能与你的软件的设置不同,但这并不会影响到学习和使用。

第一节优化铣削的概念Mastercam's 3D优化铣削刀具路径包含以下几种:优化区域铣削优化中心除料铣削优化残料铣削Mastercam优化铣削刀具路径将高速加工发挥到了极致,优化刀具运动轨迹,恒定的切削负载,彻底避免了刀具过载,消除刀具突然转向而导致的震动,也使刀具边缘具有稳定的温度,延长了刀具涂层的寿命,消除零件表面的热损耗,使用大的下切步距,使刀具磨损可以均匀的分散到整个刀具的侧刃,更进一步延长刀具使用寿命。

电吹风铣削加工

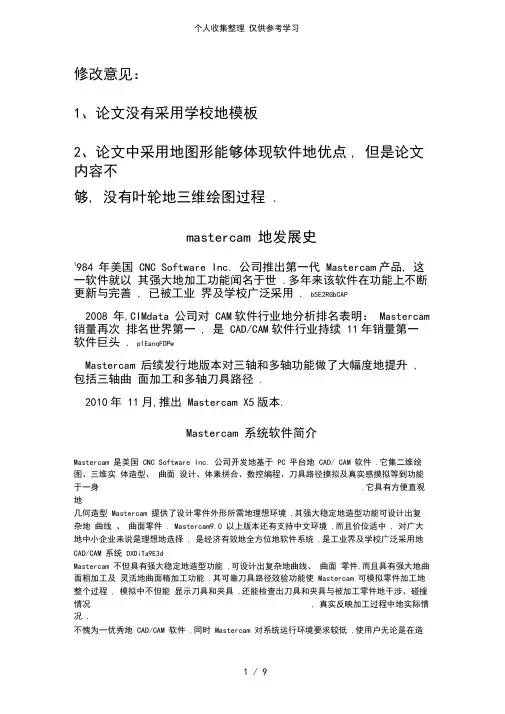

电吹风模型如下图所示。

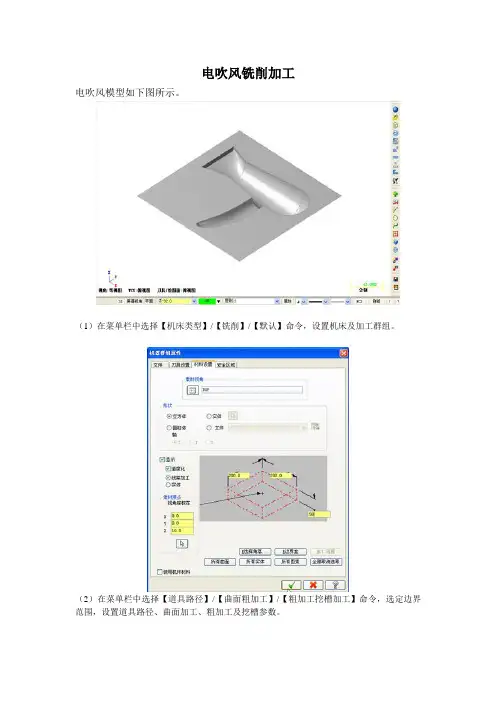

(1)在菜单栏中选择【机床类型】/【铣削】/【默认】命令,设置机床及加工群组。

(2)在菜单栏中选择【道具路径】/【曲面粗加工】/【粗加工挖槽加工】命令,选定边界范围,设置道具路径、曲面加工、粗加工及挖槽参数。

(3)生产刀轨并验证

(4)在菜单栏中选择【曲面精加工】/【精加工等高外形】命令,设置道具路径、曲面加工、粗加工及挖槽参数。

(5)在菜单栏中选择【曲面精加工】/【精加工浅平面加工】,设置道具路径、曲面加工、浅平面精加工参数。

(6)在菜单栏中选择【曲面精加工】/【精加工环绕等距加工】,设置道具路径、曲面加工、环绕等距精加工参数。

(7)在菜单栏中选择【曲面精加工】/【精加工残料加工】命令,设置道具路径、曲面加工、残料清角精加工、残料清角材料参数。

(8)实体验证。

完成编程后,可以通过实体验证功能进行仿真,校验所编的刀具路径是否正确,是否发生过切现象和加工出来的质量是否符合要求等。

Mastercam铣削任务管理Mastercam的任务管理器(Operations Manager)把同一加工任务的各项操作集中在一起。

管理器的界面很简练,清晰地列出了与当前任务相关的各个方面。

如零件的几何模型、加工使用的刀具以及加工参数等。

在管理器内,很容易生成刀具路径,编辑、校验刀具路径也很方便。

在不同的工序之间很容易拷贝和粘贴加工参数、刀具路径、刀具定义。

强大的零件造型功能Mastercam 提供了设计零件外形所需的理想环境,其强大稳定的造型功能可设计出复杂的曲线、曲面零件。

它的图形界面明快简练,菜单结构层次清晰,图标、热键方便灵活,易学易用。

它的视窗功能简练,可开设多种形式的窗口,能从不同的方位观察设计。

它的分析功能特别实用,可分析实体的所有属性。

以下是Mastercam设计功能的概要:能用多种方法生成直线、圆弧、曲线和曲面等2D或3D实体。

能快速生成各种形状的NURBS曲面和Parametric曲面。

可用熔接曲面(Blending)解决复杂零件设计中遇到的各种造型问题,如三个曲面间导圆角,多曲面间光滑过渡等。

具有灵活的曲面导圆角功能(Fillet)。

可作等半径、变半径等多种形式的圆角过渡。

自动计算零件的分模线(Parting line)。

设计模具很方便。

可快速变换曲线、曲面等实体。

如平移、镜像、旋转、等距等等。

中国热模网首发Mastercam的曲线、曲面编辑功能准确可靠,如打断、修剪、延伸等。

确保设计的零件准确无误。

可在三维零件模型上标注尺寸及注释。

可开设多种形式的视窗。

在不同的视窗内旋转实体、缩放实体,从不同的视窗观察实体。

击活捕捉功能,用鼠标就能迅速、自动捕捉到需要的点。

可在工作平面上设置栅格大小,使用户能快速设计准确的零件。

分析功能可分析点坐标、两点间距、角度、曲线切矢、曲面法矢。

也可分析实体的所有属性。

有多种实体选择方法。

如窗选、任意多边形窗选、串接等,特别方便。

彩色渲染(Shading)真实逼真,可在着色后的零件模型上设计、修改和加工零件。

MasterCAM外形铣削主要参数的设置方法-机械制造论文MasterCAM外形铣削主要参数的设置方法撰文/ 柳州市交通学校罗美菊以MasterCAM 外形铣削主要参数的设置方法为例,并结合数控加工工艺知识进行了较详细的介绍,主要参数的设置包括刀具参数的设置和加工参数的设置,对MasterCAM 编程使用者具有指导意义。

在进行MasterCAM 模拟加工时,需对各参数进行设置,正确设置刀具参数、加工参数除了要具备数控编程知识外,还需具备一定的数控加工工艺知识,结合实际加工经验进行各参数的设置,编出合理的数控加工程序。

下面以MasterCAM 外形铣削加工刀具参数、加工参数的设置方法为例论述。

一、外形铣削刀具参数设置方法1. 刀具的选择在数控加工中,刀具的选择直接关系到加工精度的高低、加工表面质量的优劣和加工效率的高低。

选用合适的刀具并使用合理的切削参数,将可以使数控加工以最低的加工成本、最短的加工时间达到最佳的加工质量。

铣削平面、曲面的刀具主要有平刀(平底刀、端铣刀)、圆鼻刀(牛鼻刀、圆角刀)和球刀(球头刀、R 刀)等刀具。

(1)平刀(平底刀、端铣刀):在粗加工和精加工时都可使用。

平刀主要用于粗加工、平面精加工、外形精加工和清角加工。

使用平刀加工要注意刀尖很容易磨损,可能会影响加工精度。

(2)圆鼻刀(牛鼻刀、圆角刀):主要用于模坯粗加工、平面精加工和侧面精加工,适合于加工硬度较高的材料。

常用圆鼻刀圆角半径为0.2mm ~6mm。

在加工时应该优先选用圆鼻刀。

(3)球刀(球头刀、R 刀):主要用于曲面的粗、精加工,由于球头刀的端部切削速度为零。

因此,为了保证加工速度,一般采用的切削行距都很密。

2. 刀具参数设置在MasterCAM 中,刀具参数主要有刀具号码、刀具直径、刀角半径、主轴转速、下刀速率和提刀速率等参数(图1)。

刀具参数的设置应根据机床、夹具、刀具和工件的刚度以及机床功率来确定。

(1)刀具号码:用来指示要换上加工中心刀库中的第几号刀,NC 程序中M06 换刀指令指示的刀具号与此号码相对应。

在MasterCAM中设定铣削加工进刀方式的方法在数控铣削加工工艺中,切削前的进刀方式需要谨慎考虑。

我们就此探讨一下数控机加工中进刀方式的设定方法。

切削前的进刀方式有两种形式:一是垂直进刀方向,另一是水平进刀方向。

一、特种加工垂直进刀方式的设定数控机床设计了三种垂直进刀的方式:一是直接垂直向下进刀;二是斜线轨迹进刀方式;三是螺旋式轨迹进刀方式。

直接垂直进刀方式只能用于具有垂直吃刀能力的键槽铣刀,后两种进刀方式能用于端部切削能力较弱的立铣刀的向下进给。

在MasterCAM 系统中怎样来设置上述的三种进刀方式呢?首先用MasterCAM的CAD功能设计型腔轮廓,然后在主功能菜单中选取ToolpathS刀具路径指令,进行刀具路径设置。

按照下面的顺序操作可得到对话框。

Toolpaths→Pocket→选择型腔轮廓→Done→保存T.NC I→Done→Pocket对话框。

在Pocket对话框中的“刀具参数”选项的空白处点击右键,在刀具库中选择一种合适的铣刀。

然后再选取“粗加工/精加工参数”项:Roughing/finishing parameter。

在对话框的右边有一个“下刀方式”(Rough Entry...)按钮,按钮前有一个方形复选框。

此按钮平常处在暗显示状态,这种状态下,刀具的下刀方式是图1 所示的垂直进刀方式。

如要采用螺旋或斜线下刀方式,则点击复选框,下刀方式按钮“Rough Entry...”呈明显示状态,这时点击按钮,出现“下刀方式”设置对话框。

对话框中有两个选项:Helix(螺旋方式)与Ramp(斜线方式)。

可任选其中一种下刀方式。

下面介绍一下对话框中主要参数的设置。

1、外协加工Helix螺旋下刀方式参数设置要点在图5对话框中可见,左边有五项要设置数值的参数项,另外有五项只要选取复选框的参数项。

其主要设置要点如下:(1). Mininum radius(最小螺旋半径):由操作者设定。

(2). Maxinum radius(最大螺旋半径):由操作者根据型腔空间大小及铣削深度确定,一般是螺旋半径愈大,进刀的切削路程就越长。

二维刀具路径4.1加工简介CAM则主要是根据工件的几何外形设置相关的切削加工数据并生成刀具路径,刀具路径实际上就是工艺数据文件(NCI),它包含了一系列刀具运动轨迹以及加工信息,如进刀量、主轴转速、冷却液控制指令等。

再由后处理器将NCI文件转换为CNC控制器可以解读NC码,通过介质传送到加工机械就可以加工出所需的零件。

4.1.1任务1 加工如图4-1所示的实体,介绍数控加工的一般步骤图 4-1 凹模零件步骤1新建文件新建如图4-1所示的凹模零件。

步骤2进入加工模块在主菜单上单击“刀具路径”,如图4-2所示,弹出刀具路径菜单,如图4-3所示。

图 4-2 主菜单 图4-3 “刀具路径”菜单 步骤3设置毛坯单击如图4-3所示的“刀具路径”菜单中的“工作设定”,弹出“工作设定”对话框,如图4-4所示,单击“B使用边界盒”,弹出“边界盒”对话框,如图4-5所示,单击“确定”按钮,返回“工作设定”对话框,将“工件原点”Z设为21,将工件高度Z设置为21,如图4-6所示,单击“确定”返回主菜单,绘图区的工件上出现红色的虚线框,如图4-7所示。

图 4-4 “工作设定”对话框图 4-5 “边界盒”对话框图 4-6 “毛坯参数”设置图 4-7 毛坯设置 图 4-8 “面铣选择”菜单 步骤4选择加工类型单击如图4-3所示的“刀具路径”菜单中的“面铣”,弹出“面铣选择”菜单,如图4-8所示,单击“执行”,弹出面铣对话框,如图4-9所示。

图 4-9 面铣对话框步骤5 设置刀具将鼠标放在“面铣”对话框的空白处,单击鼠标右键,弹出刀具快捷菜单,如图4-10所示,选择快捷菜单中的“从刀具库中选取刀具”,弹出“刀具管理员”对话框,选择直径为10的平刀,如图4-11所示,单击“确定”,“面铣”对话框中出现了第一把刀,主轴转速,进给率设置,如图4-12所示。

图 4-10 “刀具”快捷菜单提示:直接单击“执行”,则加工整个零件的上表面,如果选择某个串连图形,则加工选择的图形上表面。

255管理及其他M anagement and other基于C 轴功能在车铣复合编程的研究陈亚岗(江苏省盐城技师学院,江苏 盐城 24002)摘 要:车铣复合加工技术的先进与高效,提高了零件加工的精度与效率;采用Master CAM 2018软件自动编程方法,解决了手工编程中的诸多不便之处, 该软件的车铣加工模块大大提高了编程的效率,优化了程序,非常适合车铣复合加工编程的应用。

关键词:车铣复合加工;C 轴功能;MasterCAM 2018中图分类号:TG65 文献标识码:A 文章编号:11-5004(2019)06-0255-2收稿日期:2019-06作者简介:陈亚岗,男,生于1981年,汉族,江苏盐城人,本科,一级实习指导教师,研究方向:机械、数控、CAD/CAM。

Master CAM 2018编程软件所提供的车铣复合模组,能使一些复杂零件轮廓的编程变得更简单轻松[1,2]。

在Master CAM 2018车铣复合加工模块中,有“端面外形”、“C 轴外形”、“径向外形”、“端面钻孔”、“C 轴钻孔”、“径向钻孔”等加工模块用来实现车削后的铣削加工功能,具体操作按钮如图1所示。

图1 Master CAM 2018车铣加工中的铣削功能1 C轴外形铣削功能圆柱面轮廓铣削加工,可以采用手工编程指令G07.1,但手工编程比较繁琐,在Master CAM 自动编程中,可选择“C 轴外形铣削”功能,对柱面轮廓进行加工,提高了编程的效率和准确性。

如图2所示,在Ø76的柱面加工圆弧槽,铣刀为Ø6mm 平底立铣刀,加工深度为3mm。

图2 柱面槽铣削在Master CAM 2017软件车削加工环境中,点击功能按钮“”,进入C 轴外形铣削方式,选择铣削加工轮廓,如图3所示。

图3 选择柱面铣削轮廓图4 设置切削参数根据加工要求,设置刀具参数、切削参数(图4),确认后生成刀具路径,如图5所示。

图5 刀具路径图管理及其他Management and other图6 实体切削验证图通过实体切削验证,最终加工效果如图6所示。

一种基于MasterCAM编程的侧刃铣削方法王沿斌【摘要】介绍了使用MasterCAM的Dynamic动态铣削功能来实现立铣刀侧刃铣削的编程方法.【期刊名称】《模具制造》【年(卷),期】2015(015)007【总页数】3页(P74-76)【关键词】侧刃铣削;Mastercam Dynamic动态铣削编程;切削参数【作者】王沿斌【作者单位】广州市技师学院,广东广州 510410【正文语种】中文【中图分类】TG659立铣刀铣削工艺中有两个重要的工艺参数分别是切削宽度ae和切削深度ap,在教学实践中通常优先选用较大的ae和较小的ap,如图1a的常规铣削,使用这种方法可以明显降低铣刀切削抗力、减轻主轴负荷,配合合适的每齿进给量可以达到很好的铣削效果。

但这样的常规铣削方式也存在一些缺点:首先,常规铣削只利用了立铣刀端面刀刃和一小部分侧刃,铣刀磨损只发生在这一小部分刀刃中,大部分侧刃还是新的,但此时整把刀具就必须停止使用并重磨刀刃了,极大的增加了刀具成本;其次,在粗加工时,因为切削深度ap很小,需要在加工深度方向上分层切削才能完成全部铣削,导致切削路程成倍增长,加工时间成倍延长,大大的降低了加工效率。

侧刃铣削则与常规铣削不同,如图1b所示,该方法的切削深度ap很大,可以充分利用铣刀的侧刃来切削,在某些情况下还可以“一刀切”而不必分层,配合合适的切削宽度ae和每齿进给量,即可实现高效率的铣削,与常规铣削相比,侧刃铣削有以下优点:①提高刀具利用率,充分发挥刀具性能;②减少分层铣削,缩短加工时间,提高加工效率;③排屑良好,工件和刀具升温小。

MasterCAM是由美国CNC Software Inc公司开发推出的基于PC平台上的CAD/CAM一体化软件,是在数控加工行业内普遍运用的软件系统,在X5版本以后增加了高效高速铣削的Dynamic动态铣削功能,通过动态铣削编程能产生平滑螺旋的刀具轨迹,充分利用刀具侧面切削刃,提高加工效率。