冷芯盒制芯中心

- 格式:doc

- 大小:27.00 KB

- 文档页数:4

第一讲:冷芯原理介绍工作原理与主要特点1.工作原理冷芯盒树脂有两个组份,即;Ⅰ组份是宽分布线性酚醛树脂。

它是用苯酚.甲醛经过化学反应获得。

Ⅱ组份是用高沸点的的相溶性优良在溶剂冷芯盒工艺的固化原理是酚醛树脂和聚异氰酸酯在三乙胺在的催化下,数秒内反应生成固态的尿烷树脂。

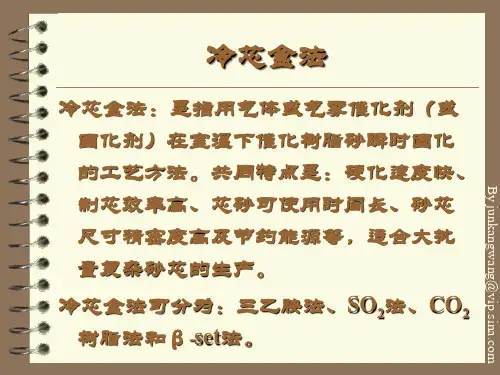

2.主要特点冷芯盒工艺是指在常温条件下,吹入气体催化剂在数秒内或在数十秒内就迅速固化成型的一种工艺。

它的最大特点是:1).型芯于常温下在芯盒内实现固化,模具尺寸稳定,型芯尺寸精度高,变形小,从而可以降低铸件尺寸偏差。

2).制芯效率高,型芯固化速度以秒计算,3).模具可以用木材.金属制作,制造成本低.周期短寿命长.4).由于常温固化,与热法制芯相比节省能耗,改善了工人劳动条件。

5).型芯溃散性好,铸件易清理。

第二章原辅材料选用要求1硅砂2树脂3三乙胺4辅材(1).脱模剂(2).清洗剂(3)涂料第三章工艺控制要点1化学特性2工艺控制要点2.1水份控制2.1.1硅砂水份控制2.1.2压缩空气中的水份控制2.1.3涂料水份控制2.2温度.压力和时间的优化控制2.2.1硅砂温度控制2.2.2室温与摸具温度2.2.3射砂压力和时间的控制2.2.4吹胺与吹气压力和时间的控制2.3合理的排气系统第二讲制芯的工作步1.原砂加入。

在制芯前先将原砂加入以开启的提升机内(见图1)2.原砂库.(见图2)3.砂发送.(见图3)4.5.小砂库.(见图4)6.混砂机.(见图5)7.送砂小车.(见图6)8.制心机.(见图7)。

热芯盒设计中几种附件结构的选择

刘文川;陈永龙

【期刊名称】《中国铸机》

【年(卷),期】1993(000)005

【摘要】以中、大型砂芯用水平分模的热芯盒为例,阐述了热芯盒中射砂孔衬套、下顶芯杆及回位顶杆的结构改进方案,简述了如何选择上、下芯盒的定位销套的配合公差,介绍了芯盒排气总面积应占射砂孔总面积的百分比参数以及其他一些附件在设计中应注意的问题。

【总页数】3页(P24-26)

【作者】刘文川;陈永龙

【作者单位】不详;不详

【正文语种】中文

【中图分类】TG231.66

【相关文献】

1.制芯中心冷芯盒模具几种附件结构的优化 [J], 崔景旭;侯桂林;刘宏有;宋建武;毛昌国

2.热芯盒插入式射嘴及顶芯杆类附件安装结构的优化设计 [J], 刘文川;邓鑫;汪萍;彭显平;谭勇;韩君华

3.热芯盒几种附件的通用性优化设计 [J], 刘文川;周红梅;黄睿

4.热冷芯盒几种附件结构的优化设计 [J], 刘文川;何金宝;姜喜涛;文宏

5.煤气加热四开模热芯盒结构设计及要点分析 [J], 明金元;相益德

因版权原因,仅展示原文概要,查看原文内容请购买。

射芯机冷芯盒制芯工艺射芯机冷芯盒制芯工艺是一种常用的制芯方法。

这种方法通过使用冷芯盒来制作芯子,使芯子中心部位得到更好的冷却,实现了内部光洁度的提高和投产效率的提高,从而在制芯过程中克服了一些缺点。

本文将介绍射芯机冷芯盒制芯工艺的原理、设备要求、工艺流程和注意事项等方面的内容。

一、工艺原理射芯机冷芯盒制芯工艺是通过在制芯时使用冷芯盒,将冷却介质通过冷芯盒注入芯子中心部位,使其得到更好的冷却,从而提高芯子内部光洁度和投产效率。

制芯过程中,首先通过3D打印技术制作冷芯盒,然后将芯盒与冷芯盒固定,在射芯机上进行制芯。

二、设备要求射芯机冷芯盒制芯工艺的设备要求比较简单,包括射芯机、冷芯盒、冷却介质以及3D打印机等。

其中,射芯机是制芯的核心设备,具有稳定的性能和高精度的制芯能力,能够满足不同类型的芯子制造需求。

冷芯盒是制芯时所需的辅助设备,用于注入冷却介质,提高芯子内部光洁度和投产效率。

冷却介质是通过冷芯盒注入到芯子内部,实现芯子冷却;3D打印机用于制作冷芯盒,由于冷芯盒的型号不同,因此必须使用3D打印机来制作。

三、工艺流程射芯机冷芯盒制芯工艺的工艺流程如下:1、3D打印冷芯盒首先,使用3D打印技术制作冷芯盒,根据实际情况制作不同型号的冷芯盒。

2、制作芯盒使用芯盒制作设备制作芯盒,芯盒中心预留冷芯盒的活动空间,方便将冷芯盒放进去。

3、放入冷芯盒将冷芯盒放入芯盒中央的冷芯盒活动空间中,使其与芯盒紧密贴合,预留供冷却介质流通的孔。

4、连接冷却液路连接冷却液路的二级循环,使冷却介质可以流行到冷芯盒中心部位,实现芯子的冷却。

5、加热芯盒先预热芯盒,再向芯盒内注入熔融的铝合金材料,通过射芯机将熔融的铝合金材料挤压到芯盒中心,将冷却介质流入到冷芯盒中心部位。

6、芯子收集通过推出机和接料机收集芯子,完成固态铝制芯子的制造,实现集成芯片封装和电子设备制造过程中的芯子制造需求。

四、注意事项在射芯机冷芯盒制芯工艺中,需要注意以下事项:1、冷芯盒设计的尺寸应该在芯盒中预留一定的活动空间,使其能够完全嵌入到芯盒中,避免在制作过程中出现不必要的问题。

冷芯盒造型工艺与制芯技术本文摘自《铸造技术》摘要:论述了目前使用较广泛的冷芯盒工艺的一些关键工序 ,参考德国铸造现状 ,着重从冷芯盒的树脂、原砂、混砂工艺、芯盒设计等方面进行了分析。

对一些常见的铸造缺陷(例如脉纹) ,以及混制后砂型输送、射芯机制芯个数、型砂存放时间控制等近年来,冷芯盒工艺在中国铸造工业得以蓬勃发展,很多铸造厂已经使用此项技术。

现对冷芯盒工艺的一些关键因素进行以下论述。

1冷芯盒树脂和活化剂的化学特征传统的酚尿烷基冷芯盒法,粘结剂由两部分组成,为含有机溶剂的聚醚酚醛和聚异氢酸酯溶液。

酚醛树脂和聚异氢酸酯通常用有机溶剂稀释。

然而聚异氢酸酯和酚醛树脂的极性不同,与这两组分匹配的有机溶剂的最佳加入量也不同。

其最佳加入量是既不能使反应进行彻底,也不能使粘结剂自行固化。

比如适用于酚醛树脂的溶剂不一定适用于聚异氢酸酯 ,这种情况确实如此 ,采用非极性溶剂结果恰恰相反。

非极性溶剂为高沸点的芳烃碳氢化合物(通常为其混合物) ,在常压下其沸点高于150 ℃,高沸点酯也可作为极性溶剂。

尽管聚异氢酸酯对铸造工业有许多优点,但与其配用的高沸点极性溶剂在制芯和造型过程中会产生很多挥发物,尤其在浇注以后,由此带来很多缺点。

在高温浇注情况下,由于粘结剂热分解产生新的、稳定的新组分。

由于芳烃碳氢化合物的存在,浇注过程中通常会产生苯、甲苯和二甲苯,这些化合物在高温下具有很高的热稳定性。

HA 研制的新型冷芯盒树脂的组成却与上述完全不同,在树脂和活化剂中,采用植物基的菜油甲酯代替高沸点的芳烃溶剂。

该溶剂具有沸点高、粘高低、环保、气味小、无污染等优点可以完全满足树脂的各种性能要求,特别是其为非易燃品 ,运输和贮存十分方便 ,大大降低了铸造车间的安全隐患 ! 所需的硬化气体为胺类,按其闪点可分为:DMEA 的闪点36~38 ℃;DMIA 的闪点65~68 ℃; TEA 的闪点 87~89 ℃。

三门峡阳光铸材有限公司冷芯盒树脂生产现场2 制芯材料2. 1 砂子2. 1. 1 石英砂冷芯盒法多采用石英砂。

冷芯盒制芯技术及应用现状前言自1968年美国的阿什兰公司发明并推广冷芯盒技术以来,冷芯盒制芯因其生产效率高、节能,砂芯尺寸精度高、发气量低,芯盒寿命长、变形量小,铸件表面光洁、尺寸精度高(可达到CT7级),浇注后砂芯溃散性好等特点而被广泛采用。

尽管冷芯盒法除了ISOCURE法(阿什兰法)外,后来还开发了SO2法(呋喃树脂/SO2法、环氧树脂/SO2法、酚醛树脂/SO2法、自由基硬化法)、低毒或无毒的气硬促硬法(钠水玻璃/CO2法、酚醛树脂/脂法、有机粘结剂/CO2法)、FRC法,但目前应用最多的仍是ISOCURE法。

ISOCURE法是在原砂中加入一定量的组分I(液态的酚醛树脂)和II组分(聚异氰酸脂),在混砂机中混匀后,用射芯机射砂或人工填砂制芯,用干燥的空气、CO2气体或氮气作载体,通入约5%浓度的催化剂气体,使组分I中的酚醛树脂的羟基和组分II中的异氰酸基在催化剂的作用下,发生聚合反应生成尿烷树脂而固化。

冷芯盒的适应性强,它可以应用于铸造所有种类的黑色和有色合金以及适用于大多数铸造用砂,冷芯盒砂芯可小到136g,大到840Kg,最大达到1000磅;砂芯壁厚从3mm到170mm。

在国内外,冷芯盒技术已成功的应用于汽车、拖拉机、飞机、机床、泵业等行业,但在实际生产中,冷芯盒制芯工艺受到许多因素的影响,包括原材料、工装、工艺参数等。

本文对冷芯盒技术的应用中应注意的问题作了一定的综述,并对国内应用冷芯盒技术的情况作了说明。

一、冷芯盒生产中应注意的问题:冷芯盒技术的本质是组分I(液态的酚醛树脂)和II组分(聚异氰酸脂)在催化剂的作用下,生成尿烷的过程,即:催化剂酚醛树脂+聚异氰酸脂尿烷组分I的酚醛树脂结构要求为苯醚型,组分II为4,4’二苯基甲烷二异氰酸酯(MDA)或多次甲基多苯基多异氰酸脂(PAPI)等,美国推荐使用MDA,我国主要用PAPI。

组分I和组分II通常用高沸点的酯或酮稀释,以增加树脂的流动性和可泵性,使树脂容易包覆在砂粒表面,也增加芯砂的流动性,使砂芯致密。

铸造专业英语词汇.Abating退火Abrasion磨损Abrasive paper砂纸Abrasive wheel砂轮Accessory附件,活块Acicular ferrite针状铁素体Acid refractory酸性耐火材料Acid-proof cast iron/acid-resistance casting/ acid resisting cast iron耐酸铸件Acid slay酸性渣Active clay有效粘土AFS fineness美国铸造学会型砂粒度Agitator搅拌机(型砂试验)Agitation搅拌Air blower鼓风机Air drain出气口(浇注系统)Air pollution control大气污染控制Air tightness气密性Air vent出气孔Allowance余量,津贴,补助,宽容Alloying agent合金元素Alloying component合金成分Anti-rust防锈Argon氩气Atomization雾化,喷雾Atomizer test雾化试验(检验金属表面油脂)Attack侵蚀Attack polishing method侵蚀抛光法Automatic charging自动加料Automatic de-sprueing自动切除冒口Automatic molding自动造型Automatic pouring device自动浇注装置Automatic sand plant 自动化砂处理装置Baked core干砂芯Balance天平/余额Ball feeder球状冒口Ball hardness布氏硬度Ball hardness testing machine布氏硬度机Ball mill球磨机Band/belt conveyer皮带输送机Band/belt elevator皮带斗式提升机Bar bend test试棒抗弯试验Base底,基础Base line基线Base plate底板Base sand原砂Basic碱性的,基本的Batch mill/batch sand mixer混砂机Beader pearlite珠光体Bed charge/coke底焦Belt grinder带式磨光机Bending strength抗弯强度Bentonite膨润土Binder粘结剂Bituminous coal dust/black dust煤粉Black short冷脆Black skin黑皮,铸皮Blank毛胚,下料Blast鼓风,送风Blast capacity风量Blast fan离心式鼓风机Blast hole风口Blast intensity鼓风强度Blast pressure gage风压表Blast regulator风量调节器Blast volume风量Bleed缺肉,台箱跑火Blender混砂机,搅拌机Blind feeder/head暗冒口Blind roaster马弗炉Blind scab起痂Blister皮下气泡Blow down停炉Boiling point沸点Bond粘结剂,合同Bond clay造型粘土Bond strength粘结强度Bottom door炉底们Bottom drop打炉Breaking-in带肉Brinell hardness布氏硬度Brittleness脆性Brittle fracture脆性断口,脆性断裂B type graphite B型石墨Buffing抛光Buffing machine抛光机Bunker料斗CE carbon equivalent碳当量Carbide碳化物carbon dioxide二氧化碳carbon monoxide一氧化碳carbon pick-up增碳carburetter增碳剂,汽化器case hardening表面硬化case gate内浇口casting alloy铸造合金casting defect/casting flaw铸造缺陷casting design铸造设计casting equipmentcasting ladle浇包casting lap铸造冷隔casting leakage铸造渗漏casting plan铸造方案casting property铸造性能casting rate浇注速度casting skin铸皮,黑皮casting strain铸造(内应力)变形casting stress铸造应力casting surface表皮casting technique铸造工艺/技术cast integral test bar单铸试棒caulk腻缝,抿灰Celsius thermometer摄氏温度计Cementite渗碳体,碳化铁Center gate中心浇口Center line中心线Chain hoist手动葫芦Charging加料Charger加料机Charging material炉料/批料Chilled cast iron冷铁Chill element促白口元素Chilling action激冷作用Chilling tendency白口倾向Chrysanthemum graphite菊花状石墨Cinder inclusion夹渣Cinder notch出渣口Clay washer洗砂机Clockwise rotation顺时针方向Clowhole/contraction cavity锁孔Cold box process冷芯盒制芯法Cold lap/cold shut冷隔Collapsibility/lubricate溃散性Consistency稠度,浓度,一致性Continuous desulfurization连续脱硫Contamination污染Conveyor belt输送带,传送带Cooling agent冷却剂Cooling curve冷却曲线Cooling effect冷却作用Cooling rate冷却速度Core砂芯Core box Coremaking制芯Coresetter下芯机Cover覆盖剂Cross gate横浇道Crush掉砂Cupola冲天炉Cupola drop打炉Cupola lining炉衬Cupola spout出铁槽Cut-off machine切割机Damper减震器Damping capacity/effect减震能力/效果Datum face/line基准面/线Deadhead冒口废料Deburring打毛刺Defect index废品率Deformation变形Density密度Degreaser脱脂剂Degree of graphitization石墨化程度Dimensional stability尺寸稳定性Descale除锈,除氧化皮Decaling除锈,除氧化皮Design drawing设计图Deslag扒渣Destructive testing/inspection破坏性试验/检验Desulfuration/desulphurization脱硫Desulfurizer脱硫剂Detection检查,摊伤Die cavity型腔,模腔Differential hardening/heating/quenching 局部硬化/加热/淬火Diffuse扩散Dilatant膨胀Dilute稀释,冲淡Dimensional error/tolerance尺寸误差/公差Direction l solidification顺序凝固,定向凝固Dirt/dirt inclusion夹渣Disintegration溃散,崩解,分解Disk feeder圆盘给料机Dislocation位错Displacement位移/置换Dissipation heat散热Distorted patter模变形Distortion变形,扭曲Divorced pearlite粒状珠光体Down runner/gate/downright直浇口Ductile iron球墨铸铁Duff煤粉Durability耐用性,耐久性Dust catcher集尘器elastic deformation弹性变形Elementary analysis元素分析Elevator提升机Elongation延伸率,延长Endurance耐用性,持久度Endurance limit疲劳极限Energy loss能量损失Environment contamination环境污染Environmental control 污染控制Equilibrium平衡Eutectic共晶体,恭晶的Examination performance/result考试成绩Fading衰退Failure stress破坏应力Feather毛刺,羽毛Feeding effect补缩效果Feeding gate内浇口Feed/feeder head(=riser)/feeding head冒口Ferric铁Ferric carbide渗碳体,碳化铁Ferrite铁素体Ferromanganese锰铁Ferromolybdenum钼铁Ferrosilicon硅铁Fettle铲除炉壁渣子File锉刀Filter paper/screen滤纸/网Fin毛刺Final machining精加工Fine silt粉尘Finished allowance加工余量Finished surface加工面Fire brick耐火砖Fire cracking热裂Fire resistance耐火性Fire waste烧损Fixture夹具Flake form片状Flake graphite片状石墨Flaking off(=spalling)剥落Flash point闪点Flaw detection探伤Floatation漂浮Flowability/fluidity流动性Flow-chart流程图Fluid contraction液态收缩Flushing流渣Fold冷隔Foreign substance杂质Forging锻造Forklift叉车Free carbide游离碳化物Free cementite游离渗碳体Free ferrite游离铁素体Freeting/fritting烧结Frictional coefficient摩擦系数Front slagging炉前出渣Galvanizing电镀Gas blow/hole气孔Gas blowhole气孔Gaseous diffusion气体扩散Gassy melt含气金属液Gas tightness气密性Gate area浇口面积Gating=gating system浇口,浇口系统Gating design浇口设计Gating proportion/ratio浇口比Gauge=gage表,计,规Globular cementite/pearlite粒状渗碳体/珠光体Grain-boundary segregation晶界偏析Grain fineness distribution粒度分布Graphite floatation石墨漂浮Graphitization 石墨化Green compression strength湿压强度Gray/grey cast iron灰铁Grinding打磨,磨制Grinding wheel砂轮Heat loss热损失Heat stress热应力Heat-treating/heat treatment热处理Heating effect热效应Heavy casting大型铸件/厚壁铸件Heavy-walled厚壁的Holding furnace保温炉Hot tear/pool热裂Hydraulic jack液压千斤顶Hydrogen氢Hyxagonal screen六角筛Impact hardness/toughness冲击硬度/韧性Impermeability气密性,不渗透性Impression压痕,型腔,凹腔Impurity杂质Included slag夹渣Indigeous graphite析出石墨Induction感应Inoculant孕育剂Inoculation fade孕育衰退Inside diameter内经Instantaneous ladle inoculation/stream inoculation瞬时浇包孕育Insulation绝缘,隔离Internal porosity内缩松Internal shrinkage内部缩孔Internal stress内应力Inverse chill反白口Inverted chill反白口Iron carbide渗碳体,碳化铁Iron-coke ratio铁焦比Jack千斤顶Jet test喷射试验(侧电镀层厚度)Job rate生产定额Knock-off head易割冒口Knockout落砂,出芯Knop钮,电钮Labile不稳定的Labor-intensive area强劳动(力)区Ladle浇包Lamellar pearlite/laminate pearlite片状珠光体Late inoculation/post inoculation二次孕育Laying out设计Leaker浇漏,漏铁水lift truck叉车Light casting小铸件,薄壁铸件Liquidus液相线Locating point/surface基准点/面Loss on ignition烧损Lower limit下限Luster光泽Machinability切削性能Machine allowance加工余量Machining机械加工Macrograph宏观Magnetic flaw detection磁力探伤Magnetic field磁场Magnetic-particle inspection磁粉探伤Magnetic powder inspection磁粉探伤Magnification放大倍数,放大倍率Manganese 锰Margin tolerance极限公差Mass production大量生产Matrix hardness机体硬度Mean diameter/stress平均直径/应力Mean value中间值Mechanical allowance加工余量Mechanical property机械性能Meltableness可溶性Melting溶解Melting capacity/condition/efficiency熔化率/状况/效率Melting point熔点Metal graphic microscope金相显微镜Metallic charge to coke ratio铁焦比Metallic pattern金属模Metallograph金相图片Metallographic examination金相检验Metallographic laboratory金相试验室Metallographic microscope金相显微镜Metallographic specimen金相磨片Metallurgy冶金学Metal material金属材料Microanalysis微量分析,显微分析Microlug球化率怀素测定试帮Micron微米Mismatch错模Misrun缺肉,浇不到Modulus of elongation延伸率Molding line造型线Natural gas天然气Nodularization球化Nodularizer球化剂Notch brittleness缺口脆性Off-dimension尺寸不合格(常指铸件)Off-gage尺寸不合格(常指型芯)Offset错位,偏置Operation life使用期限,寿命Outer inspection/visual inspection外观检验Outlet出口,排出口Oxidation氧化Oxide ferric氧化铁,三氧化二铁Partial hardening/local hardening局部淬火Parting face分型面,分模面Pattern plate模板Patter spray脱模液Pattern taper/patter draft拔模斜度Pearlite珠光体Permeability test透气性试验Phosphide磷共晶,磷化物Physical property物理性能Pig iron生铁Pin hole针孔Pitted skin麻面(铸造缺陷)Plastic binder树脂粘结剂Plastic deformation塑性变形Plate feeder圆盘给料机Plating电镀Polishing抛光Porous casting不致密铸件,多孔铸件Post inoculation二次孕育Premature freezing过早凝固Premium casting保质量逐件,优质逐件Preset program预定计划,预定程序表Pressure atmosphere大气压Pressure feeder加压冒口Production capacity生产能力Protective gloves劳保手套Prototype casting试生产铸件Push-off推出,顶出Quench aging淬火时效Radiator散热器,散热片,暖气片Radioactive element放射性元素Rare earth稀土Rare gas惰性气体Rat多肉Reamer铰刀Reclamation再生,回用Red brittleness=hot brittleness热脆性Reducibility还原能力Reduction in area断面收缩Refractoriness耐火性Refractory property耐久性能Regulator调节器Reinforcement加固Rejected casting不合格铸件Resin树脂Returns回炉料Reverse chill反白口Revolving table feeder圆盘给料机Rimhole皮下气泡Riser冒口Rockwell hardness洛氏硬度Rosette graphite菊花状石墨Roughing粗加工’Roughness粗糙度Rounding倒角Roust inhibitor防锈剂Runner gate横浇道Runner system浇注系统Running and feeding system浇冒口系统Rust prevention防锈Rustless steelSafety and industrial gloves劳动保护手套Safety factor安全系数Safety goggle护目镜Safety precaution安全措施Sample inspectionSampling取样Sand blister砂眼Sand blow气孔Sand buckle起皮、夹砂Sand burning粘砂Sand-conditioning system砂处理系统Sand control型砂控制Sand core砂芯Sand cut冲砂Sand defects型砂造成的(铸造)缺陷Sand drop掉砂Sand explosion砂眼Sand fineness砂子平均粒度Sand flowability型砂流动性Sand mill/sand mixer/sand mixing machine /sand muller混砂机Sand mold砂型Sand shakeout落砂Sand wash冲砂Scab铸痂Scar凹痕Semi-finished product半成品Sensitivity敏感性Separate cast test bar=cast integrate test bar单铸试棒Shakeout落砂/落砂机Shaking conveyer震动输送机Shift班次Short-run浇不满Short run casting浇不足铸件,缺肉铸件(未浇满)Shrink hole收缩、锁孔Shrinkage porosity缩松Shrinkage strain收缩变形Shrinkhead冒口Sintering烧结Size tolerance尺寸公差Slagging-off除渣/扒渣Solidification contraction/shrinkage凝固收缩Solid-liquid interface固液相交界面Solidus/solidus curve/solidus line固相线Solution concentration溶液浓度Sonic inspection听声检验Specific weight比重Spectroanalysis光谱分析Spherical graphite球状石墨Spheroidal iron=ductile iron球墨铸铁Spheroidization球化Spindle主轴Spotting point基准点Steam tight test/air tight test气密性试验Sticker/rat多肉Straightening校正Strength test强度试验Stress应力Stress relief应力消除Subskin blowhole/subsurface blow hole/ sub-surface blister 皮下气孔Superficial cementation表面渗碳Super heating过热Supersaturation过饱和Surface finish表面光洁度Surface folding冷隔Surface roughness表面粗糙度Swell胀砂Tap hole出渣口Telltale定位标记Tenacity/tensile strength抗拉强度/韧性Tensile testing machineTension-active element反球化元素、干扰元素Test bar试棒Test block试块Test piece试样Test specimen试样/试棒/试块Thermal balance热平衡Thermal conductivity导热系数,导热性Thermaldeformation/dilatometer/expansion/fatigue热变形/膨胀仪//膨胀/疲劳Tightness紧密度,致密度Tolerance公差Tooling point基准点Tuyere gate风眼Ultimate极限Upper limit上限Vacuum treatment真空处理Ventilating system/device/equipment通风系统/装置/设备Venting quality透气性Vibratory feeder震动给料机Vibratory shakeout machine=vibratory shakeout震动落砂机Visual examination/inspection外观检验Wash冲砂Washer洗砂机Wearability/wear resistance耐磨性Wrinkle皱皮Yield strength屈服强度Zero defect casting无缺陷铸件Zinc锌最新铸造标准应用手册(机械工业出版社)(铸造专业词汇)Foundry terminologyfoundry founding casting铸造foundry technology铸造工艺casting铸件sand casting process型砂铸造special casting process特种铸造fluidity流动性mold-filling capacity充型能力gas absorption吸气undercooling,supercooling过冷degree of undercooling过冷度nucleation成核homogeneous nucleation 自发成核heterogeneous nucleation非自发成核solidification range凝固温度范围directional solidification定向凝固solidification contraction凝固收缩liquid contraction液态收缩solid contraction 固态收缩solidification time凝固时间free contraction自由收缩hindered contraction受阻收缩shrinkage铸件线收缩率contraction stress收缩应力thermal stress热应力transformation stress相变应力casting stress铸造应力residual stress残留应力metallic raw material金属原物料pig iron生铁ferro-alloy铁合金foundry returns回炉料master alloy中间合金foundry coke铸造焦炭metallurgical coke冶金焦炭fixed carbon固定碳flux熔剂degassing flux除气熔剂covering flux覆盖熔剂refining flux精炼熔剂refractoriness耐火度firebrick耐火砖fireclay耐火黏土silica brick硅砖grain magnesite镁砂molding material造型材料sand砂washed-out sand水洗砂silica sand硅砂natural sand天然砂artificial sand人工砂naturally clay-bonded sand天然粘土砂olivine sand橄榄石砂chromite sand硌铁矿砂zircon sand锆砂carbon sand炭粒砂sharp sand精硅砂red sand红砂chamotte sand熟料砂binder粘结剂clay粘土inorganic binder无机粘结剂organic binder有机粘结剂kaolin高岭土bentonite膨润土sodium bentonite钠基膨润土calcium bentonite钙基膨润土activated bentonite活化膨润土drying oil干性油no bake binder自硬粘结剂(冷硬粘结剂)thermosetting resinbinder热固树脂粘结剂oil based binder油类粘结剂water glass binder,sodium silicate binder水玻璃粘结剂lignin liquor纸浆残液synthetic fat binder合脂粘结剂水玻璃模数sodium silicate modulus附加物additives发热剂exothermic mixture分型剂(脱模剂)parting agent;stripping agent 固化剂(硬化剂)hardener悬浮剂suspending agent涂料coating 型砂制备(砂处理)sand preparation混砂sand mixing;sand mulling型砂(造型混合料)molding sand芯砂(造芯混合料)core sand合成砂synthetic sand自硬砂self-hardening sand水玻璃砂sodium silicate-bonded sand覆模砂precoated sand烂砂泥(麻泥)loam调匀砂temper sand面砂facing sand背砂(填充砂)backing sand单一砂unit sand含泥量clay content含水量(水分,湿度)moisture content 旧砂floor sand枯砂(焦砂)burnt sand废砂waste sand热砂hot sand松砂aeration,sand-cutting筛分(筛析)screen analysis旧砂处理sand reconditioning旧砂再生sand reclamation沉降分选elutriation,decantation型砂试验sand testing透气性permeability流动性flowability型砂强度sand strength湿强度green strength干强度dry strength耐用性(复用性)durability砂型(芯)硬度mold hardness热变形hot deformation残留强度retained strength热强度hot strength韧性toughness发气率(发气速度)gas evolution rate发气性(发气量)gas evolution吸湿性moisture absorption落砂性knock-out capability溃散性collapsibility胶质价colloid index破碎指数shatter index热气流烘砂装置hot pneumatic tube drier 混砂机sand muller,sand mixer松砂机aerator,sand cutter冷却提升机cooling elevator,coolevator 筛砂机riddle磁力滚筒magnetic separator旧砂再生设备sand reclamation气力输送装置pneumatic tube conveyor铸铁cast iron铸铁石墨形态morphology of graphite in cast iron灰铸铁(灰口铸铁)gray cast iron白口铸铁white cast iron麻口铸铁mottled cast iron共晶度degree of saturation碳当量carbon equivalent片状石墨flake graphite初生石墨primary graphite孕育铸铁inoculated cast iron球墨铸铁spheroidal graphite cast iron,nodular graphite iron,ductile iron球状石墨spheroidal graphite,nodular graphite 可锻铸铁(马铁)malleable cast iron黑心可锻铸铁black heart malleable cast iron珠光体可锻铸铁pearlitic malleable cast iron铁素体可锻铸铁ferritic malleable cast iron白心可锻铸铁white heart malleable cast iron团絮石墨tempered graphite冷硬铸铁(激冷铸铁)chilled iron耐磨铸铁wear resisting cast iron耐热铸铁heat resisting cast iron耐酸铸铁acid resisting cast iron高硅铸铁high silicon cast iron蠕墨铸铁vermicular cast iron,compacted graphite cast iron 蠕虫状石墨vermicular graphite合金铸铁alloy cast iron铸钢cast steel碳素铸钢carbon cast steel低合金铸钢low alloy cast steel高锰钢high manganese steel铁素体钢ferritic steel青铜bronze铅青铜lead bronze铝青铜aluminum bronze黄铜brass铝铜合金aluminum-copper alloy铝镁合金aluminum-magnesium alloy铝硅合金aluminum-silicon alloy镁合金magnesium alloy轴承合金(减摩合金)bearing metal,antifrictional metal巴氏合金Babbitt metal 钛合金titanium alloy熔化(熔炼)melting重熔remelting炉料charge熔化率melting rate炉料计算charge calculation双联熔炼duplexing元素烧损(元素烧损率)melting losses of various chemical elements熔炼损耗(烧损)total melting loss还原气氛reducing atmosphere氧化气氛oxidizing atmosphere惰性气体inert gas碱度index of basicity碱性渣basic slag酸性渣acid slag精炼refining遗传性heredity风口比tuyere ratio有效高度effective height送风强度blast intensity预热送风hot blast底焦coke bed层焦coke split隔焦buffer coke charge炉衬furnace lining碱性炉衬acid lining棚料bridging熔池bath吸碳carbon pick-up焦铁比iron coke ratio出渣deslagging打炉cupoladrop氧化熔炼法oxidizing melting 不氧化熔炼法dead melting 真空熔炼vacuum refining熔渣slag沉渣sludge浮渣dross,cinder氧化期oxidizing stage还原期blocking stage还原渣reducing slag氧化渣oxidizing slag白渣white slag脱氧deoxidation扒渣slagging-off脱碳decarburization脱硫desulphurization脱磷dephosphorization增碳recarburizing脱氧剂deoxidizer挥发损耗volatilizing losses静置stewing,holding吹氮nitrogen flushing冲天炉cupola水冷冲天炉water-cooled cupola热风冲天炉hot blast cupola湿法除尘器wet cap炉缸cupola well前炉forehearth冲天炉加料机cupola charging machine爬式加料机ship hoist电磁配料称electro-magnetic weighing balancer 电磁盘electromagnetic chuck电弧炉direct arc furnace感应电炉electric induction furnace电渣炉electroslag furnace电磁搅拌electromagnetic agitation浇包ladle摇包shaking ladle底浇包bottom pouring ladle保温炉holding furnace坩呙炉crucible furnace孕育inoculation多孔塞法porous plug process变质modification墨化剂graphitizer过热superheating石墨球化处理nodularizing treatment of graphite碳当量仪eutectometer三角试块wdge test-piece真空除气vacuumdegassing浇注pouring 保护气氛浇注pouring under controlled atmosphere浇注速度pouring rate浇注温度pouring temperature浇注时间pouring time浇注位置pouring position型内孕育inmold inoculation压铁weight点冒口teeming捣冒口pumping补炉patching炉龄campaign铸造工艺设计mold design铸造工艺装备设计foundry tools design铸造工艺图foundry molding drawing铸件图drawing of rough casting起模斜度pattern draft收缩余量shrinkage allowance工艺补正量molding allowance加工余量machining allowance吃砂量mo9ld thickness补贴pad分型负数joint allowance铸件尺寸公差dimensional allowance of casting 铸件重量公差weight allowance of casting铸件加工基准面reference face for machining of casting铸件表面粗糙度surface roughness of casting浇注系统(浇口)gating system,running system 封闭式浇注系统chocked running system,pressurized gating system 半封闭式浇注系统enlarged runner system开放式浇注系统unchecked running system,non-pressurized gating system浇口盆(外浇口)pouring basin浇口杯pouring cup浇口塞blanking-off plug直浇道sprue直浇道窝sprue base横浇道runner筛网芯(滤网芯)strainer core内浇道ingate离心集渣浇注系统whirl gate,dirt trap system 顶注式浇注系统top gating system底注式浇注系统bottom gating system阶梯式浇注系统step gating system雨淋浇口shower gate缝隙浇口slot gate压边浇口lip runner,kiss runner牛角式浇口horn gate热结hot spot冒口riser,feeder head冒口效率riser efficiency明冒口open riser暗冒口bland riser侧冒口(边冒口)side riser压力冒口pressure riser大气压力冒口atmospheric riser发气压力冒口(气弹冒口)gas-delivered pressure riser 透气砂芯pencil core冒口径riser neck冒口根riser pad保温冒口套heat insulating feeder sleeve发热冒口套exorhermic feeder sleeve补缩距离feeding distance,feeding zone易割冒口knock-off head易割片(易割芯片)washburn core铸造工艺装备foundry tools and equipment模样(铸模、模)pattern母模master金属模metal pattern骨架模skeleton pattern石膏模plaster pattern塑料模plaslicn pattern整体模one-piece pattern分开模parted pattern,split pattern活块loose piece模板pattern plate模底板pattern mounting plate单面模板single face pattern plate双面模板match plate放样(伸图)hot dimensional drawing缩尺(模样工缩尺)shrinkage rule,pattern-maker’srule芯盒core box脱落式芯盒troughed core box下芯量具core setting scale 下芯夹具core jig烘芯板core dryingplate砂箱flask,molding box箱带(箱挡)flask bar,cross bar脱箱snap flask套箱mold jacket套销hollow pin,stubpin造型molding型腔mold cavity7.1.3铸型mold砂型sand mold上箱cope,top part下箱drag,bottom part手工造型hand molding机器造型machine molding自动化造型automatic molding分型面mold joint有箱造型flask molding两箱造型two-part molding三箱造型three-part molding不平分型面stepped joint无箱造型flaskless molding脱箱造型removable flask molding地坑造型pit molding刮板造型sweep molding抛砂造型impeller ramming组芯造型core assembly molding假箱造型oddside molding微振压造型vibratory squeezing molding 高压造型high pressure molding湿砂型green sand mold干砂型dry sand mold砂型烘干mold drying干砂型(干型)dry sand mold表面烘干型skin dried mold烂砂泥型loam mold砂床bed过渡角transition angle吊砂cod砂钩lifter负亚造型vacuum molding液态砂造型fluid sand molding漏砂pattern stripping 填砂molding-filling 紧实ramming 震实jolt ramming压实squeezing ramming 紧实度degree of ramming 二氧化碳法造型2CO process自硬砂造型self-hardening sand molding 塞砂tucking 刮砂strike-off造型生产线molding line 刷水swabbing 扎出气孔venting排气道venting channel 修型patching冷铁densener ,chill 外冷铁surface densener 内冷铁internal densener 验型(验箱)trial closing合型(合箱、组型)mold assembling ,closing造芯(制芯)core making 芯(芯子)core芯骨core rod ,core scab 油砂芯oil sand core预制砂embeded core ,ram up core 芯头core print 芯座core print芯头斜度core print taper 芯头间隙core print clearance 壳芯shell core 烘芯core baking 通气蜡线vent wax冷芯盒法cold box process 热芯盒法hot box process 芯撑chaplethand tools of molding 压勺heart and spoon 提钩cleaner双头铜勺doubleended radius sleeker 镘刀trowel 造型机molding machine压实造型机squeezing molding machine震击台bumper振动台vibrating table微振压实造型机vibratory squeezer 震实造型机jolt molding machine高压造型机high pressure molding machine射压造型机shooting and squeezing molding machine多触头造型机equalizing piston squeezer 抛砂机sand slinger 起模机drawing machine 射芯机core shooter 击芯机core extruder铸型输送机mold conveyor 落砂shake-out 除芯decoring喷砂清理sand blasting 抛丸清理shot blasting 水力清砂hydraulic blast 水砂清砂hydraulic blast 清理cleaning 清砂cleaning火焰表面清理scarfing 清铲chipping化学清砂chemical cleaning 精整dressing and finishing 落砂机knock-out machine 抛丸清理机shot blast machine 清理滚筒tumbling barrel抛丸落砂清理设备shot blast reclaiming equipment悬挂式磨轮swing frame grinder 矫正coining焊补repair welding 参补impregnation 金属型铸造permanent mold casting 金属型metal mold 金属芯metal core覆砂金属型sand-lined metal mold 排气赛venting plug 排气槽air vent 龟裂heat checking金属型铸造机gravity die casting machine 压力铸造die-casting 压铸型die-casting die动型moving die定型fixed die合型力clamping force压室pressure chamber鹅颈管gooseneck分流器spreader顶杆ejector pin溢流槽overflow well压射冲头injection piston压射比压injection pressure压射速度injection speed保压时间dwell time真空压铸vacuum die casting冲氧压铸pore-free die casting双冲头压铸acurad die casting压铸机die casting machine冷室压铸机cold chamber die casting machine 热室压铸机hot chamber die casting machine 镶铸法insert process离心铸造true centrifugal casting半离心铸造semi-centrifugal casting离心浇注centrifugal pressure casting双金属离心铸造bimetal centrifugal casting 离心铸造机centrifugal casting machine失模铸造lost pattern casting熔模铸造fusible pattern molding压制熔模fusible pattern injection压型pattern die熔模fusible pattern盐模salt pattern蜡模wax-pattern模组pattern assembly熔模涂料slurry面层涂料investment precoat撒砂stuccoing脱蜡dewaxing培烧sintering壳型制造shell molding结壳时间investing time结壳温度investing temperature硬化温度curing temperature硬化时间curing time陶瓷型制造ceramic slurry灌浆paste pouring喷烧torch firing低压铸造low-pressure diecasting 充型压力mold filling pressure保压压力dwell pressure升液管stalk真空吸铸suction casting差压铸造counter-pressure casting实型铸造full mold process泡沫塑料模Styrofoam pattern磁型铸造magnetic shot molding process凝壳铸造slush casting石膏型造型plaster molding连续铸造continuouscasting铸件检验inspection of casting铸件质量分析quality analysis of casting铸件外观质量visual quality of casting铸件内在质量internal quality of casting铸件使用性能service ability of casting单铸试块separated test bar of casting附铸试块test lug缺陷铸件defective casting废品reject无损检验(无损探伤)nondestructive inspection 破坏性试验destructivetesting飞翅(飞边)joint flash毛刺veining抬型(抬箱)cope raise,raised mold胀砂swell冲砂erosion,cut,wash掉砂drop,crush外渗物(外渗豆)sweat气孔blowhole针孔pinhole缩孔shrinkage缩松dispersed shrinkage疏松(显微缩松)porosity,microshrinkage冷裂cold cracking热裂hot tearing热处理裂纹heat treatment crack白点(发裂)flake冷隔cold shut,cold lap浇注断流interrupted pour鼠尾rat-tail沟槽buckle夹砂结疤(夹砂)scab机械粘砂(渗透粘砂)metal penetration 化学粘砂(烧结粘砂)burn-on表面粗糙rough surface皱皮elephant skin缩陷depression浇不到misrun未浇满poured short跑火run-out,bleeding型漏(漏箱)run-out,bleeding损伤(机械损伤)damage拉长exaggeration of dimension超重over-weight变形distortion,warping错型(错箱)shift错芯core shift偏芯(漂芯)core raised,corelift夹杂物inclusion冷豆cold shot内渗物(内渗豆)internal sweat渣气孔scum,slag-blow hole砂眼sand inclusion亮皮pearlite layer菜花头cauli-flowering石墨漂浮carbon flotation石墨集结kish graphite spot组织粗大open grain structure偏析segregation硬点hard spot反白口inverse chill球化不良under-nodularizing球化衰退degradated spheroidisation 脱碳decarburization。

单位产品名称及说明联系人电话广告供应商产品目录 Supplier Catalogue中国铸造供应商产品目录★造型制芯设备及生产线AMT上海技术中心ExOne公司ExOne® 3D打印机:ExOne® 的3D打印机技术分砂芯、砂型间接打印和金属直接打印,提供设备解决方案及打印服务;打印成本低,效率高,解决工件成型困难;广泛应用于铸件原型试制,金属功能件生产和小批量工业化量产。

S-Max砂1800×1000×700mm,S-Print砂800×500×400mm,M-Flex金属400×250×250mm,Exerial砂2200×1200×700mm。

黄帅兵***********Ad.33保定维尔铸造机械股份有限公司无箱射压自动造型线:系统水平分型、垂直分型无箱射压自动造型线,适用于中小铸件高效批量生产。

李娟***********3234448Ad.10亨特自动化机械(上海)有限公司造型机(线):亨特XL系列造型机,砂型尺寸从483×355×254到813×762×584(mm),压实比压无级可调。

全自动、无箱、高压、高紧实、水平分型。

造型效率高,上下箱精确定位,合箱精度高。

倪一新***********封三济南德森特数控机械有限公司拥有造型设计制造和铸造车间布局规划二十余年的经验,可根据客户产品、车间状况及投资预算,合理规划设计出最适合客户的造型砂处理方案。

公司经营产品:静压造型线、机械化开式造型线、脉动式环形造型线、埋钢丸壳型线、浇注机、多触头造型机、气动微震造型机、旧机械化造型线改造为自动线、振动落砂机、振动输送槽、鳞板输送机等铸造设备。

李安章Ad.07济南铸造锻压机械研究所有限公司Z84系列冷芯盒制芯成套设备:Z84系列冷芯盒制芯成套设备。

李来升************87979161Ad.46静压造型自动线:静压造型自动线冷却时间及下芯工位、浇注工位数量根据工件不同而异,或据用户工艺要求确定。

三乙胺冷芯盒工艺自1968年在美国铸造学会举办的展览会上展出以来,因其很高的生产率颇具竞争性和实用性,而且在此基础上出现了制芯中心,型芯的尺寸精度进一步提高,受到了铸造业内人士的普遍关注,尤其是在汽车、拖拉机、内燃机等大批大量生产行业得到了极其广泛的发展和应用。

据报道,美国铸造行业所用的各类铸造粘结剂中,冷芯盒树脂的年用量最大,约占粘结剂总量的44%。

我国七十年代初,一拖工艺材料研究所和安阳塑料厂率先开始了胺法冷芯盒制芯树脂及工艺的研究,但当时国内无专用设备及配套材料供应,使该工艺无法推广。

1985年,常州有机化工厂从美国Ashland公司引进了胺法冷芯树脂生产技术,一汽铸造一厂从美国B﹠P公司引进了全套冷芯盒制芯设备,接着一拖、上柴又分别从德国、美国引进了两套冷芯盒制芯专用装备,使胺法冷芯技术在国内获得生产性应用。

到目前为止,国内已形成了冷芯盒全套设备、工艺装备、树脂及配套辅料等近百家设计、制造单位的年产值数十亿元的产业链。

1.冷芯盒树脂砂的工作原理和化学特性1.1冷芯盒树脂砂工作原理冷芯盒树脂有二个组份,即:Ⅰ组份是宽分布线性酚醛树脂。

它是用苯酚、甲醛经过化学反应获得的含有羟甲基(-CH2OH)与醚键(R-O-R)的线性聚合体。

适量的羟甲基数,可保证型芯获得必要的初强度,适当的醚键可保证充分的终强度。

Ⅱ组份是用高沸点的相溶性优良的溶剂而改性的含有适量(—N=C=O)基团的聚异氰酸酯。

冷芯盒工艺的固化原理是酚醛树脂中的羟甲基(-CH2OH)和聚异氰酸酯中的(—N=C=O)基团在三乙胺的催化作用下,数秒内反应生成固态的尿烷树脂。

实际使用时,需要混砂和制芯两个过程:首先是树脂的两种组分通过混砂过程均匀地包覆在砂粒表面;然后将混好的混合料射入芯盒,再吹入三乙胺气体,使均匀包覆在砂粒表面的树脂膜从液态变成固态,在砂粒与砂粒之间建立粘结桥,形成强度。

1.2冷芯盒树脂砂的化学特性1.2.1 Ⅱ组份聚异氰酸酯中—N=C=O基团在碱性或微碱性环境中容易水解,放出CO2生成胺化合物,其反应活性受浓度、温度、催化剂的影响。

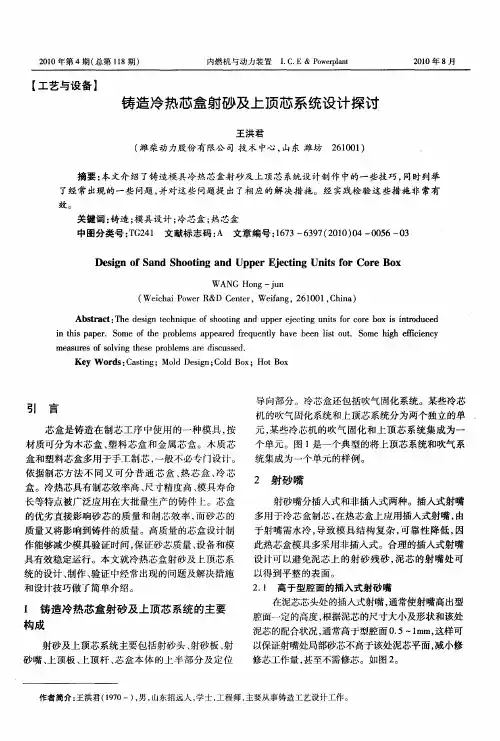

造型线的工艺选择与实施一定要综合考量刘文辉【期刊名称】《金属加工:热加工》【年(卷),期】2014(000)023【总页数】3页(P7-9)【作者】刘文辉【作者单位】一汽铸造有限公司【正文语种】中文在铸造生产中,潮模砂造型的分型方式可分为水平分型、垂直分型造型两种,由于水平分型造型较垂直分型造型具有方便下芯,砂芯芯头结构简单易于定位,以及易于安放冷铁、冒口、过滤网等辅助器材,一型多件生产时工艺条件相同,工艺设计简单,工艺适应性广,型板利用率高,可进行大件生产,对型砂要求低,以及砂箱有销子定位,两半型之间定位尺寸精度高且在砂型传输过程中不会产生错位等优势,所以是目前铸造生产中最普遍的分型方式。

水平分型造型设备也因针对的产品结构不同而呈现不同的成形工艺方法,现在普遍采用的造型工艺有静压造型、气冲造型、震击造型及水平脱箱造型。

由于静压造型砂型的硬度分布合理,砂型及铸件的尺寸精度相对较高,便于生产附加值较高的复杂类铸件,所以目前该种造型方法在国内的汽车铸件生产行业应用较为广泛,基本上汽车铸铁缸体、缸盖铸件的供应厂家多选用该种造型方式进行铸铁件的生产。

在造型线的选择过程中除了要考虑设备的先进性外还要考虑产品的针对性,以及与相应设备的配套性,如对于静压造型线所针对的产品最好为复杂类且附加值含量较高的铸件,与其相对应的要配套相应的冷芯制芯机、精整清理线等配套设备,这样整体设备的投资就会较高,所以采用这种造型方法生产结构简单的铸件将会是得不偿失的一种选择,而震击造型可能成为一种效益更好的选择。

我公司在潮模砂铸铁件的生产中同样皆选用水平分型的生产工艺进行铸件生产,在“十二五”改造后铸造公司将拥有9条静压造型线。

其中铸造一厂5条静压造型线(3条KW线,两条HWS线),砂箱外尺寸为:1350mm×950mm×450/400mm;1450mm×1100mm×420/380mm;1250mm×900mm×400/400mm。

冷芯盒制芯中心

2009年铸造厂引进西班牙洛拉门迪公司冷芯盒制芯中心,主要配套德国KW造型线生产,制芯中心生产率每小时可完成45个整芯,极大提高了制芯的效率和质量。

制芯中心设备以年产10万台多缸机计算,可节省劳动力15-20人,每年可比以前节约成本45万元,经济效益非常可观。

1.制芯中心的发展概况:

冷芯制芯采用三乙胺冷芯盒工艺,三乙胺冷芯盒自铸造学会举办的展览会上展出以来,因其很高的生产率颇具竞争性和实用性,而且在此基础上出现了制芯中心,型芯的尺寸精度进一步提高,受到了铸造业内人士的普遍关注,尤其是在汽车、拖拉机、内燃机等大批量生产行业得到了极其广泛的发展和应用。

随着现代制造业的发展,精益求精的生产模式是多数企业正在追求和努力实现的目标。

其核心理念是,彻底杜绝无效劳动和浪费,持续改进和精益求精。

铸造是制造业的根本,要有精确的铸件,没有高品质的型芯是无法达到的。

制芯中心实现了高水平、高质量、高效率的制芯方式,为高品质的汽车发动机提供了可靠保障。

我厂的制芯中心是2009年安装调试,从当年7月13日开始调试生产。

2.冷芯工艺过程控制要求:1)水分;2)原材料;3)温度;4)压力;5)时间。

1)水分:主要来自压缩空气、树脂、三乙胺和原砂

水分是铸件的主要危害:型芯中水分的含量是导致铸件的气孔多

少的关键。

现铸造厂的制芯中心使用的压缩空气经过空气干燥塔过滤之后,降低了压缩空气中的水分。

三乙胺是冷芯盒制芯必不可少的一种固化型芯的化学品。

制芯中心生产初期使用的三乙胺用量是7-8秒钟的定量,经过一段时间的使用后,把胺的定量缩短到3-5秒之间。

这样可以减少型芯的含水量并且降低了成本。

树脂的加入量也是与型芯的质量和水分有关的。

树脂加入量多砂芯强度提高了,但是溃散性就差了。

加入量少了型芯的强度就达不到。

经过一段时间的调整,4L68系列型芯树脂用量是100公斤砂用09:09的树脂。

485和490机体因为锁芯通道侧板面太薄用1:1的树脂量。

锁芯机因为锁芯通道是平整的方柱形所以使用的混制砂也是1:1的,为的是锁住型芯不使型芯散开。

静化时间要根据气温、原砂温度、吹气压力和吹气温度调整。

天气暖和静化和固化时间越短,天气越冷固化时间度越长。

制芯中心制作砂芯主要有射砂空洞,射砂不足,跑砂,强度低四种缺陷。

射砂空洞是指射砂后,在射嘴处,砂芯表面有一个散砂形成的空洞。

主要是射砂后,射嘴里的气体没有排除形成的,现在主要在无锡基裕4102机体砂芯上有这种情况发生。

射砂不足是指砂芯在模具型腔深处及缸颈处有气体不能排除,原砂受到阻力不能充实型腔,而形成疏松。

现在主要4L68、4L88、4B28TC、485、490、4102机体有这种情况。

经过多次试验射砂压力采用0.5-0.55公斤,这样射制的砂芯基本消除了疏松现象。

制芯中心由于吸尘装置由多台机器共用,三乙胺废气抽排不净,

射嘴很容易堵死,造成砂型报废。

我们将两台制芯机各开一扇门,将空气流通,经常人工将两台机器射嘴清通,提高了砂芯的成型率。

机器人浸涂经过机械甩涂之后,还存在涂料挂漏。

以前浸涂,从机械手浸下去到整个砂芯在涂料池浸1秒钟后提起砂芯离开涂料池甩两次。

现在浸涂后,改成甩四次。

砂芯浸涂后放到烘芯炉滚道上。

进入烘芯炉时,风屏风机是向下吹的风。

它是用来隔绝炉里的热气向外跑。

但是砂芯上的涂料,因浸涂后几秒种就进炉了,涂料还没有均称吸收。

经风机一吹就形成一条条的纹路。

吹下来的涂料就会堆积在最下层的平面上,铸件出来就会有尺寸变化。

现在关掉了烘芯炉进口处风屏,基本解决了纹路堆积现象。

烘芯炉由预热区130°C,主加热区200°C,降温区120°C组成的一条烘芯线。

现在预热区烘干温度达不到烘芯要求,降温区温度降不下来,这样烘芯要求达不到。

为了达到烘芯要求,现在只能靠循环风机来调节温度。

预热区温度低于130°C关掉预热区循环风机。

温度达130°C时,再打开风机。

降温区因循环风机都是向一个方向吹,只能在降温区温度没到120°C 时就关掉加热开关,利用风机把前面的热量送过来,现在就这样来控制烘芯温度。

希望通过以后的不断完善,来达到完美的工艺流程,全自动高效的冷芯机,多功能的工装夹具,现代化的机器人应用技术,先进的浸涂机械手,高效低成本的生产。

为生产薄壁、复杂、无毛刺和清洁铸件。

为高品质汽车发动机缸体和缸盖等复杂铸件提供可靠保障。

技师论文

论文题目:冷芯盒制芯中心

论文作者:吴

铸造厂

2011年12月。