开、闭式油路的液压系统特点

- 格式:doc

- 大小:21.00 KB

- 文档页数:2

闭式液压系统介绍及在工程机械中的应用发表时间:2019-04-23T11:12:50.767Z 来源:《基层建设》2019年第5期作者:江恒利[导读] 摘要:闭式液压系统是一种封闭式系统,其工作介质经过执行机构后直接回到动力原件(泵)形成一种闭式循环回路,因其工作效率高、结构小、重量轻、微动性好等特点,在工程机械领域得到广泛应用。

深圳海油工程水下技术有限公司广东省深圳市 518067摘要:闭式液压系统是一种封闭式系统,其工作介质经过执行机构后直接回到动力原件(泵)形成一种闭式循环回路,因其工作效率高、结构小、重量轻、微动性好等特点,在工程机械领域得到广泛应用。

该文介绍了闭式液压系统的组成和特点,并以一套双驱动卷缆器为例,分析了其工作原理以及设计的关键性技术。

关键词:闭式液压系统;动力原件;执行机构;工程机械1闭式液压系统简介1.1闭式液压系统组成在闭式液压系统中,工作介质经过执行机构后直接回至液压泵,一般情况下只有当泵的出油和回油流量相同时才可能采用,所以在采用闭式液压系统的机构中,其执行机构通常是液压马达。

一个基本的闭式液压系统通常由闭式循环油路,油压保护单元,内泄油管路,补油单元,变量控制单元和油路冲洗单元组成,这些部分连接如下图1所示:图1 闭式液压系统简图1.2组成单元作用闭式循环油路:液压泵出口液压油进入液压马达,同时液压马达出口液压油直接进入液压泵,液压油在液压泵和液压马达之间循环,形成一条闭式循环回路。

油压保护单元:液压系统中,为了避免因管路堵塞而造成系统油路过高,导致安全事故的发生,一般会在泵出口处安装溢流阀来调节泵出口压力,当液压泵出口油压高于溢流阀设定值时溢流阀开启,液压油将通过溢流阀流回油箱,从而保护系统油压维持在安全范围内。

内泄油管路:液压马达和液压泵等动力元件和执行元件在运行时,因为内部润滑或换热等结构特点,都会存在液压油内部泄漏,为了引出这些液压油,通常会在液压泵和液压马达上加装内泄漏液压油管路,将这部分液压油引回油箱,避免长期憋在机构中造成机构损伤。

液压三种调速回路特性分析报告学院:机械工程学院班级:机师1111姓名:***学号:***********液压三种调速回路特性分析报告下面分析三种调速回路为什么在速度稳定性、承载能力、调速范围、功率特性、适用范围等特性方面不同。

三种调速回路特性比较1、首先分析比较进出油回路与旁油回路在速度稳定性、承载能力、调速范围、功率特性、适用范围等方面的区别:(1)进油节流调速回路:液压缸动作后,活塞杆缓慢动作,逐渐调大通流面积可以观察到活塞杆运动速度增大;在运行过程中,可以看到活塞杆动作时快时慢,这个是由于进油口有节流阀限制流量,而在回油口又没有背压阀的原因,所以运动平稳性差;通常在刚启动时由于有节流阀串联在进油口,所以启动冲击小;另外多余的油液被溢出,所以工作效率低。

在本回路中,工作部件的运动速度随外负载的增减而忽快忽慢,难以得到准确的速度,故适用于轻负载或负载变化不大,以及速度不高的场合。

(2)回油节流调速回路:节流阀在回油路中,所以这种回路多用在功率不大,但载荷变化较大,运动平稳性要求较高的液压系统中,如磨削和精镗的组合机床等。

(3)旁路节流调速回路:与前两种回路的调速方法不同,它的节流阀和执行元件是并联关系,节流阀开的越大,活塞杆运行越慢。

这种回路适用于负载变化小,对运动平稳性要求不高的高速大功率的场合,例如牛头刨床的主传动系统,有时候也可用在随着负载增大,要求进给速度自动减小的场合。

2、分析比较用节流阀和用调速阀在速度稳定性、承载能力、调速范围、功率特性、适用范围等方面的区别:由于调速阀本身能在负载变化的变件下保证节流阀进、出油口间压差基本不变,通过的流量也基本不变,因而回路的速度-负载性将得到改善,旁路节流调速回路的承载能力也不会因活塞速度降低而减小。

调速阀节流调速回路的速度-负载特性曲线如图7-6所示3、分析比较限压式和稳流式容积节流调速回路在速度稳定性、承载能力、调速范围、功率特性、适用范围等方面的区别:(1)限压式容积节流调速回路变量泵输出的流量P q 和进入液压缸的流量1q 相适应。

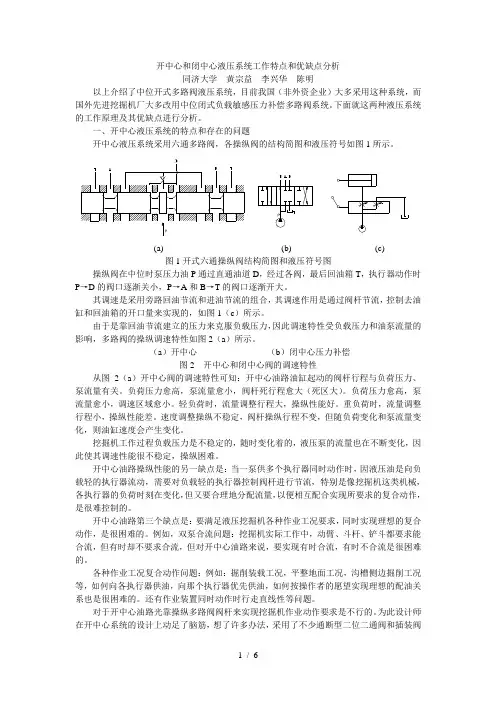

开中心和闭中心液压系统工作特点和优缺点分析同济大学黄宗益李兴华陈明以上介绍了中位开式多路阀液压系统,目前我国(非外资企业)大多采用这种系统,而国外先进挖掘机厂大多改用中位闭式负载敏感压力补偿多路阀系统。

下面就这两种液压系统操纵阀在中位时泵压力油P通过直通油道D,经过各阀,最后回油箱T,执行器动作时P→D的阀口逐渐关小,P→A和B→T的阀口逐渐开大。

其调速是采用旁路回油节流和进油节流的组合,其调速作用是通过阀杆节流,控制去油缸和回油箱的开口量来实现的,如图1(c)所示。

由于是靠回油节流建立的压力来克服负载压力,因此调速特性受负载压力和油泵流量的影响,多路阀的操纵调速特性如图2(a)所示。

(a)开中心(b)闭中心压力补偿图2 开中心和闭中心阀的调速特性从图2(a)开中心阀的调速特性可知:开中心油路油缸起动的阀杆行程与负荷压力、泵流量有关。

负荷压力愈高,泵流量愈小,阀杆死行程愈大(死区大)。

负荷压力愈高,泵流量愈小,调速区域愈小。

轻负荷时,流量调整行程大,操纵性能好。

重负荷时,流量调整行程小,操纵性能差。

速度调整操纵不稳定,阀杆操纵行程不变,但随负荷变化和泵流量变化,则油缸速度会产生变化。

挖掘机工作过程负载压力是不稳定的,随时变化着的,液压泵的流量也在不断变化,因此使其调速性能很不稳定,操纵困难。

开中心油路操纵性能的另一缺点是:当一泵供多个执行器同时动作时,因液压油是向负载轻的执行器流动,需要对负载轻的执行器控制阀杆进行节流,特别是像挖掘机这类机械,各执行器的负荷时刻在变化,但又要合理地分配流量,以便相互配合实现所要求的复合动作,是很难控制的。

开中心油路第三个缺点是:要满足液压挖掘机各种作业工况要求,同时实现理想的复合动作,是很困难的。

例如,双泵合流问题:挖掘机实际工作中,动臂、斗杆、铲斗都要求能合流,但有时却不要求合流,但对开中心油路来说,要实现有时合流,有时不合流是很困难的。

各种作业工况复合动作问题:例如:掘削装载工况,平整地面工况,沟槽侧边掘削工况等,如何向各执行器供油,向那个执行器优先供油,如何按操作者的愿望实现理想的配油关系也是很困难的。

第八章液压基本回路§1 概论一、液压回路的组成一般液压回路的主要元件的动力传递关系为:原动机液压泵液压阀液动机负载。

原动机将机械能输入液压系统,由液压动力元件—-液压泵转变为液压能,通过控制元件——液压阀调整控制压力油的方向、流量和压力的大小,然后传递给执行元件——液动机,使其按照一定的方向、速度和出力带动负荷运动和工作,构成液压回路。

原动机主要有交流电动机、直流电动机和内燃机等。

液压阀、液压泵和液动机等互相配合构成三种基本类型的控制回路,即压力控制回路,方向控制回路和速度控制回路。

此外,还有由此派生出来的位置控制回路和时间控制回路。

有时,一个回路可同时兼有几种职能。

二、液压回路的表示方法液压回路可用以下几种表示方法。

1.外观图它能直观地表示出各液压元件的形状、位置和管路的联接走向,不能表示出元件的内部结构和液压系统的工作原理,一般仅用于装配工作。

2.截面图它直接表现出各元件的内部结构和系统的工作原理,便于理解和查找故障,但因制图较麻烦,一般仅用于教学。

3.符号图它用简单的符号把复杂的液压系统表现出来,它既能表现出各元件之间管路的联接方法,又可以说明它的工作原理,制图也很简单.但是事先必须对各种元件的符号,工作原理和职能有充分的了解,否则看不懂符号图.这种方法被国内外广泛应用。

4.混和图为了特别说明某元件的工作原理或不便于用符号表示液压元件时,可在符号图中采用局部截面图.三、开式回路和闭式回路液压系统按照油液的循环情况可分开式回路和闭式回路.开式回路中液动机的回油流到一个大气压条件下的开式油箱,液压泵靠自吸能力将油箱中的油液输入液压工作系统。

闭式回路中液动机的回油直接输入液压泵的吸油口,形成封闭的回路。

开式回路结构简单,油液散热条件好,但是它的油箱体积较大,空气与油液的接触机会较多,因而容易混入空气,使系统工作不够稳定。

开式回路要求液压泵有较好的自吸能力,对于自吸能力较差的柱塞泵等,需设置辅助液压泵.闭式回路比开式回路效率高。

开式液压系统的特点(1)一般采用双泵或三本供油,先导油由单独的先导泵提供。

有些液压执行元件所需功率大需要合流供油,合流有两种方式:①阀内合流。

一般有双泵合流供给一个阀杆,在由该阀一般杆控制供油给所需合流的液压执行元件。

该合流方式的阀杆的孔径设计需要考虑多泵供油所虚的流通面积。

②阀外合流。

双泵分别通过各自阀杆,通过两阀泛联动操纵,在阀杆外合流供油给所需合流的液压执行元件。

虽然操纵结构相对复杂、体积较大,但由于流经阀杆的饿是单泵流量,阀杆孔径相对较小,而且有可能与其他阀杆通用。

(2)多路阀常进行分块且分泵供油,每一阀组根据实际需要可利用直通供油道和并联供油道两种油道。

前者可实现优先供油,既上游阀杆动作时,压力油就供给该阀杆操纵的液压元件,而下游阀杆操纵的液压元件就不能动作。

后者可实现并供油。

(3)为满足多种作业工况及复合动作要求,一般采用简单的通断型二位二痛阀和插装阀,把油从某一油路直接引到另一油路,并往往采用单向阀防止油回流,构成单向通道。

通断阀操纵有以下3种方式:①采用先导操纵油联动操纵,先导操纵油在控制操纵阀杆移动的同时,联动操纵通断阀。

②采用操纵阀中增加一条油道作为控制通断阀的油道,这样在操纵操纵阀的同时,也操纵了通断阀的开闭。

开式油路的另一缺点是:当一个泵供多个执行器同时动作时,因液压油首先向负载轻的执行器流动,导致高负载的执行器动作困难,因此,需要对负载轻的执行器控制阀杆进行节流。

闭式液压系统具有以下优点:(1)目前闭式系统变量泵均为集成式结构,补油泵及补油、溢流、控制等功能阀组集成于液压泵上,使管路连接变得简单,不仅缩小了安装空间,而且减少了由管路连接造成的泄漏和管道振动,提高了系统的可靠性,简化了操作过程。

(2)补油系统不仅能在主泵的排量发生变化时保证容积式传动的响应,提高系统的动作频率,还能增加主泵进油口处压力,防止大流量时产生气蚀,可有效提高泵的转速和防止泵吸空,提高工作寿命;补油系统中装有过滤器,提高传动装置的可靠性和使用寿命;另外,补油泵还能方便的为一些低压辅助机构提供动力。

TRD 工法机的驱动装置,在整个作业设备的构成环节上起着绝对关键的作用,而作为核心的液压控制系统,则是重中之重。

就整个设备的作业工况而言,链条式成槽机驱动装置工作时的负载较大,连续工作周期很长,启动、换向、制动频繁,工作条件恶劣,因此对液压元件的使用寿命和液压系统的设计安全、平稳、可靠性方面要求格外严格。

为了确保液压系统的平稳可靠,在满足动作功能的前提下,从系统的可靠性、维修性、节能性等多角度综合考虑,也是则是设计工作重点的研究对象。

本文着重介绍多种液压驱动式驱动装置,并对我公司生产的TRD 工法机驱动装置液压开式系统和回转闭式系统进行讲解分析。

1 设备的功能要求TRD 工法机驱动装置的液压系统,根据日常操作习惯及功能要求,需要满足以下条件:a)能够满足系统流量1000L/min,要求节能,系统发热量少;b)系统采用泵控+电比例操作形式;c)带溢流保护功能;d)开关量控制马达旋向,旋转方向分为正转、中位、反转共三个档位开关调速采用电比例旋钮调速;e)系统布置集成化程度要求高,故障点少,便于维修。

f)要实现动作操作,控制马达旋向设置三个档位,分别设定为切割方向、中位、搅拌方向。

马达调速由电比例旋钮进行比例控制。

2 开式油路系统设计方案及具体实施根据条件要求,在驱动装置的开式液压系统的设计上使用电控比例变量泵+集成逻辑换向阀组+马达+冷却系统的设计方案,原理如图1所示。

当要求马达处于中位静止时,控制液压马达1旋转方向的开关处于0位,此时电磁换向阀7的a、b 电磁铁不得电,先导溢流阀5的c 电磁铁不得电。

控制单向电控液压变量泵9的电比例旋钮输出电流控制在最小电流,此时泵的理论输出值会在零流量,但实际会有少量液压油从泵内打出,这时油液会通过泵直接打到先导溢流阀5中的电磁阀内,通过回路经过冷却器直接流回液压油箱,不会在系统中建立起压力,从而达到待机时的节能作用。

开式与闭式液压系统在TRD 工法机上的设计应用Design and Application Of open and Closed Hydraulic System in TRD Method Machine王本毅(辽宁抚挖重工机械股份有限公司,辽宁 抚顺 113126)摘要:在TRD 工法机在使用过程中,驱动装置需要长时间连续高功率高负荷运转,一套可靠的液压系统,在整个设计及使用的环节上显得尤为重要。

开式液压系统和闭式液压系统特点

开式液压系统的特点

(1)一般采用双泵或三本供油,先导油由单独的先导泵提供。

有些液压执行元件所需功率大需要合流供油,合流有两种方式:①阀内合流。

一般有双泵合流供给一个阀杆,在由该阀一般杆控制供油给所需合流的液压执行元件。

该合流方式的阀杆的孔径设计需要考虑多泵供油所虚的流通面积。

②阀外合流。

双泵分别通过各自阀杆,通过两阀泛联动操纵,在阀杆外合流供油给所需合流的液压执行元件。

虽然操纵结构相对复杂、体积较大,但由于流经阀杆的饿是单泵流量,阀杆孔径相对较小,而且有可能与其他阀杆通用。

(2)多路阀常进行分块且分泵供油,每一阀组根据实际需要可利用直通供油道和并联供油道两种油道。

前者可实现优先供油,既上游阀杆动作时,压力油就供给该阀杆操纵的液压元件,而下游阀杆操纵的液压元件就不能动作。

后者可实现并供油。

(3)为满足多种作业工况及复合动作要求,一般采用简单的通断型二位二痛阀和插装阀,把油从某一油路直接引到另一油路,并往往采用单向阀防止油回流,构成单向通道。

通断阀操纵有以下3种方式:①采用先导操纵油联动操纵,先导操纵油在控

制操纵阀杆移动的同时,联动操纵通断阀。

②采用操纵阀中增加一条油道作为控制通断阀的油道,这样在操纵操纵阀的同时,也操纵了通断阀的开闭。

开式油路的另一缺点是:当一个泵供多个执行器同时动作时,因液压油首先向负载轻的执行器流动,导致高负载的执行器动作困难,因此,需要对负载轻的执行器控制阀杆进行节流。

闭式液压系统具有以下优点:

(1)目前闭式系统变量泵均为集成式结构,补油泵及补油、溢流、控制等功能阀组集成于液压泵上,使管路连接变得简单,不仅缩小了安装空间,而且减少了由管路连接造成的泄漏和管道振动,提高了系统的可靠性,简化了操作过程。

(2)补油系统不仅能在主泵的排量发生变化时保证容积式传动的响应,提高系统的动作频率,还能增加主泵进油口处压力,防止大流量时产生气蚀,可有效提高泵的转速和防止泵吸空,提高工作寿命;补油系统中装有过滤器,提高传动装置的可靠性和使用寿命;另外,补油泵还能方便的为一些低压辅助机构提供动力。

(3)由于仅有少量油液从油箱中吸取,减少了油箱的损耗。