重介质旋流器选煤

- 格式:pdf

- 大小:192.73 KB

- 文档页数:16

重介质旋流器选煤工艺的原煤准备重介质旋流器选煤工艺中,按选煤工艺要求,为重介质旋流器准备合格的入选原煤,是原煤准备系统的很重要一环。

准备作业包括:原煤预先筛分、超限粒度原煤的破碎、检查筛分(除去原煤中的铁器、木块等杂物)。

脱泥入选时,还要增加原煤润湿和脱泥、脱水作业等。

一、原煤预先筛分原煤预先筛分、、破碎和检查筛分重介质旋流器选煤时,入选原煤的粒度上限应严格控制,要严防铁器、铁条、木块及超上限物料进入旋流器的给料系统。

当原煤粒度大于规定上限时,必须将原煤进行预先筛分并去除杂物,把过大块的原煤破碎,并对破碎后的原煤进行检查筛分。

脱泥入选时,还要增加脱泥作业。

原煤准备系统的设备,在国内有各种型号,可根据原煤作业性质、生产能力和工艺要求进行选用。

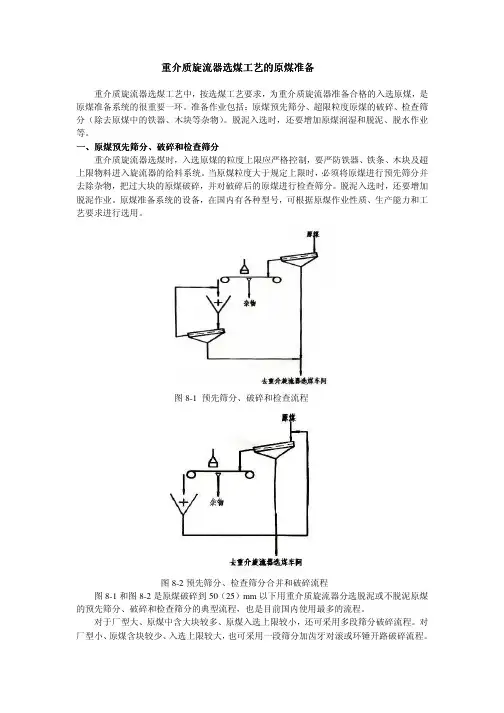

图8-1 预先筛分、破碎和检查流程图8-2预先筛分、检查筛分合并和破碎流程图8-1和图8-2是原煤破碎到50(25)mm 以下用重介质旋流器分选脱泥或不脱泥原煤的预先筛分、破碎和检查筛分的典型流程,也是目前国内使用最多的流程。

对于厂型大、原煤中含大块较多、原煤入选上限较小,还可采用多段筛分破碎流程。

对厂型小、原煤含块较少、入选上限较大,也可采用一段筛分加齿牙对滚或环锤开路破碎流程。

见图8-3,这样可以简化流程。

缺点是这类破碎机,易产生超限粒度(原煤)进入分选系统,造成事故。

环锤筛条孔径小时,易造成原煤过粉碎,使煤泥量增大,对生产也是不利的,要全面考虑。

同时环锤破碎机的筛蓖不宜用条缝筛板。

图8-3 预先筛分加齿牙对滚或环锤开路破碎流程还应指出,原煤干法筛分与破碎过程,若原煤外在水分很低,将产生很大的粉尘,这时需要增加除尘(集尘)设备和措施,才能符合环保的要求。

二、脱泥脱水作业当采用重介质旋流器入选50(25)~0.5mm级原煤流程时,要求把原煤中<0.5mm的粉煤在选前脱除。

由于重介质旋流器入料中允许<0.5mm级煤泥存在,其含量与其悬浮液(稀介质)净化回收工艺和设备有关,与产品脱介筛的选型、生产能力有关,还与工艺过程是否设有粗煤泥回收系统有关。

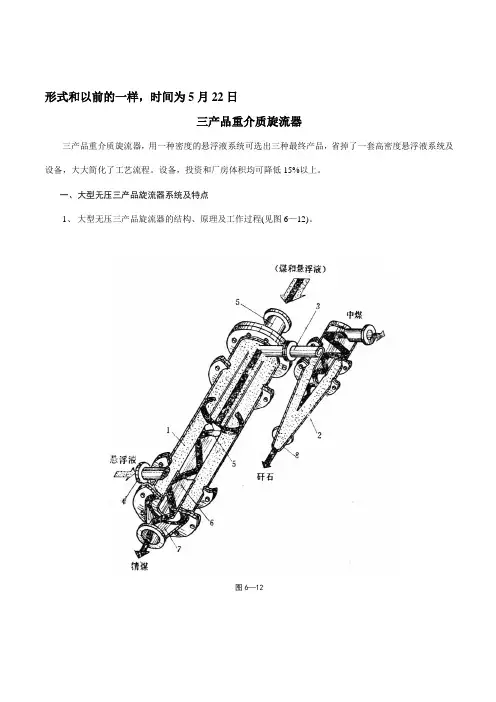

形式和以前的一样,时间为5月22日三产品重介质旋流器三产品重介质旋流器,用一种密度的悬浮液系统可选出三种最终产品,省掉了一套高密度悬浮液系统及设备,大大简化了工艺流程。

设备,投资和厂房体积均可降低15%以上。

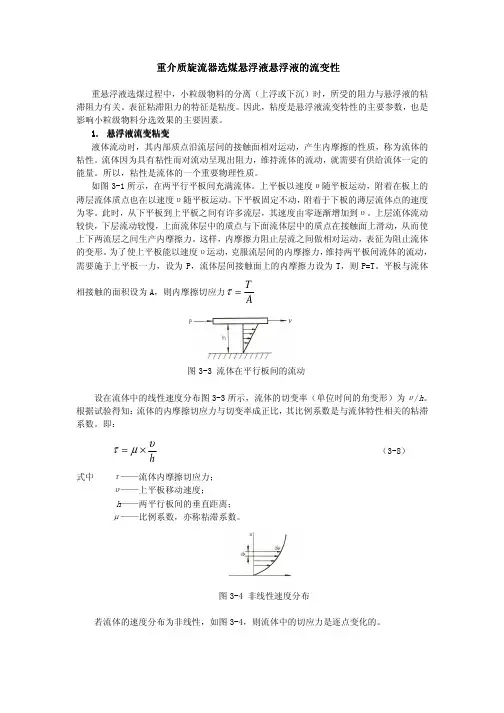

一、大型无压三产品旋流器系统及特点1、大型无压三产品旋流器的结构、原理及工作过程(见图6—12)。

图6—12大型无压给料三产品旋流器是由一台圆筒形旋流器和一台圆筒圆锥旋流器串联而成的设备,原煤由刮板给入,一段旋流器悬浮液由泵给入。

其分选过程是重产物在旋流器内沿筒壁形成外螺旋由底流口排出,轻产物在旋流器中心形成内螺旋由溢流口排出,从低密度到高密度。

在第一段旋流器中不但可以把原煤分成两种产品,而且还把进入第二段旋流器的悬浮液浓缩到需要的密度。

重产品与浓缩后的悬浮液一起经连接管给入第二段旋流器进行再选,最终获得中煤和矸石。

2、大型无压给料三产品旋流器系统的特点①入洗粒度范围较宽,有效分选下限低。

跳汰机入料粒度50mm以下,分选下限0.5mm,而三产品旋流器入料粒度80mm以下,可有效分选到0.3mm。

②次生煤泥少。

由于物料靠自重进入旋流器,介质液由泵沿切线给入,减少了物料之间的碰撞机率,且重产物运行路线短,从而可减少3—5%次生煤泥量,旋流器分选时间短,水量小,可减少泥化,更有利于易泥化煤的分选;可使浮选系统入料量大幅度减少,预计可减少1/4入浮煤泥量,从而降低了浮选的成本。

③分选精度高。

用三产品重介旋流器洗选,由于采用轴向中心给料,减少了界面上循环物料的干扰,提高了分选效果,一般Ep1≤0.04,Ep2≤0.06。

也使原煤分选易于控制,矸石损失降低,精煤产率提高。

与跳汰工艺相比,用三产品重介旋流器洗选,可提高产率5%左右,使矸石损失降至3%以下,而且可保证精煤质量。

④有利于实现自动化控制,减小工作量,降低劳动强度。

⑤整个系统简单有效。

下面是三产品重介旋流器流程示意图,图6—13。

图6—13⑥容易实现煤泥重介分选。

重介质旋流器在原煤分选工艺中的影响因素与改进【摘要】随着我国经济建设的高速发展,能源问题日益严重,煤炭作为我国目前主要的能源之一,如何能够更有效地生产和利用,一直是我们比较关心的课题。

重介旋流器是目前国内外煤炭行业应用最广泛的选煤设备,但是由于各地原煤煤质、生产工艺的不同,各地的工艺参数也不同,现有的选煤工艺在很多方面有很多不足之处,不能满足当下的生产需要。

随着原煤进入难选范畴,原有工艺不能适应当前社会发展,造成精煤的大量损失,严重制约了我国煤炭行业的发展。

这就要求我们必须对原有选煤工艺进行改进,从而更好地适应煤炭用户的需求变化和原煤煤质的变化。

笔者通过大量的工作实践,在重介旋流器选煤工艺的改进与实践中提出了一些有效地措施与想法。

【关键词】重介质旋流器;选煤工艺;改进实践前言重介质旋流器的工作原理主要是根据阿基米德原理,利用原煤中各组分的密度不同来实现原煤分选的一种设备。

是一种分选效率高、结构简单的选煤设备。

正是由于这些优点,使其在国内外煤炭行业被广泛地应用。

由于重介子旋流器本身没有运动部件,因而其分选过程完全是靠自身的结构参数与外部操作参数的灵活配合来实现最佳分选精度,由于煤质不同,各个企业生产工艺的结构参数也不尽相同。

如何有效的利用重介质旋流器,更好的分选煤炭,避免不必要的浪费,就是我们下面要研究的课题。

1 影响重介质旋流器的主要因素1.1 重介质旋流器直径的选择重介质旋流器本身的结构参数,是煤炭分选好坏的关键。

重介质旋流器直径是旋流器生产能力的主要参数,同时它也是决定其它参数的重要因数。

首先要根据企业实际处理能力选择合适的重介质旋流器直径,并不是选择的直径越大越好。

如果选择的直径过大,虽然可以提高分选率,但同时带来的浪费现象更加严重,所以我们一定要根据企业自身情况选择合适的重介质旋流器。

1.2 重介质旋流器底桶的高度重介质旋流器圆筒段的高度过短,就会导致物料进入溢流口的几率增加,严重影响轻产物的质量。

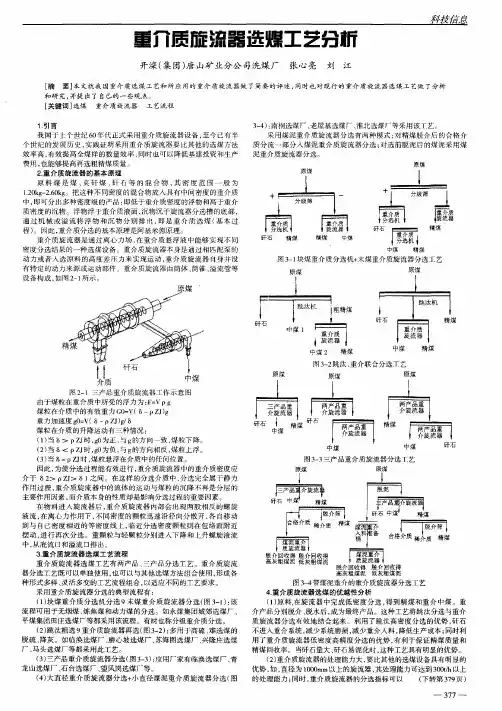

三产品重介质旋流器选煤技术的发展及其应用摘要:本文简述了重介质旋流器选煤技术的现状,着重阐述了nwx型无压给料三产品重介质旋流器的工作原理、结构、主要特点以及结构参数对选煤效果的影响,同时说明了该产品旋流器选煤技术的优越性,并指出今后三产品重介质旋流器选煤技术的发展趋势。

关键词:三产品重介质旋流器选煤技术结构参数1、重介质旋流器选煤技术的现状1.1 重介质旋流器选煤技术在我国的新发展“九五”攻关课题的研究成功,使我国重介质选煤技术进入国际先进水平行列。

但以大型无压给料三产品重介质旋流器为主选设备的简化重介质选煤工艺系统方面,还存在需进一步解决的问题。

1.2 重介质旋流器选煤新工艺的研究该课题攻关总体目标是在“九五”期间“大型高效全重介选煤简化流程新工艺及设备”攻关项目已取得的成果基础上,研究开发需解决的关键技术,对该成果进行全面完善、提高、配套,实现:(1)大型高效无压给料三产品重介质旋流器选煤工艺系统优化集配,全部粗煤泥入重介质旋流器分选;(2)主要分选设备——大型无压给料三产品重介质旋流器结构参数和工艺参数择优并降低介质泵动力消耗;(3)配套关键设备具有高效、高可靠性并与大型主选设备配套;(4)研究开发小于0.1mm极细煤泥分选回收工艺及设备;(5)重介质旋流器分选过程自动测控及系统自动化水平迈上新台阶,使重介质旋流器选煤实现高效率、低成本、高效益。

2、3nwx—1200/850型无压给料三产品重介质旋流器2.1 重介质旋流器选煤技术特点2.1.1 3nwx型无压给料三产品重介质旋流器工作原理重介质旋流器是利用重介质悬浮液使物料在离心力场中实现按密度分选的设备。

旋流器本身无运动部件,靠重介质入料压力实现介质切线进入一段筒体,而入选原煤则在筒体上端靠旋流器中间的空气柱的真空吸气作用和自重进入。

2.1.2 旋流器结构3nwx型旋流器的一段旋流装置为圆筒型,二段旋流装置为圆筒圆锥型,其技术参数见表1,结构如图1所示。

选煤判断题1、对同一种原煤,同样的质量要求,无论选煤方法如何,其分选的难易程度都是相同的。

(对)2、重介质旋流器选煤时,原料煤中粗颗粒较细颗粒更易于得到高效分选。

(对)3、从煤中的固定碳含量可以大致判断其煤化程度,初步评价其经济价值。

(对)4、在重介质旋流器选煤时,工作悬浮液密度等于被选物料的实际分选密度。

(错)5、3mm方孔筛的筛分效率高于3mm圆孔筛。

(对)6、对于重介质选煤来说,可能偏差随入选原煤粒度的减小而增大,随分选密度的提高而提高。

(对)7、对于重介质旋流器,由于离心作用导致的分级、浓缩效应,实际分选密度一般低于悬浮液的密度。

(错)8、在重介质旋流器内,被分选物料基本还是遵循阿基米德原理,按物料密度大小分层。

(对)9、重介质旋流器选煤,物料粒度及形状对分选效果的影响与入料压力同等重要。

(错)10、在重介质选煤过程中被分选物料的粒度越大,其分选速度越快、效率越高。

(错)11、重介质分选机中,煤与矸石的颗粒的的沉降速度是相同的。

(错)12、矿粒在圆筒圆锥形重介质旋流器中的分选,可以看做是一个连续进行的多次分选过程,而分选密度依次逐渐升高。

(对)13、跳汰分选过程中的“吸啜作用”有利于实现跳汰机的宽粒级分选。

(对)14、动筛跳汰机的水流运动特性是:只有间断下降水流。

(对)15、数量效率是指灰分相同时,理论产率与精煤实际产率的比值。

(错)16、煤中硫通常可分为有机硫和无机硫两大类,煤中有机硫一般可以通过洗选脱除。

(错)17、煤的灰分属于煤中的固有成分。

(错)18、磁系偏角是指磁系中心线与圆筒中心线间的夹角。

(错)19、旋流器圆柱部分长度越长分选效果越好。

(错)20、分选较细矿粒时易采用较小直径的重介质旋流器。

(对)。

浅析重介质旋流器选煤工艺调试的要点霍延新(龙煤集团鸡西分公司平岗煤矿洗煤厂,黑龙江鸡西158165)摘要:根据重介质旋流器选煤工艺特征,以平岗厂现有设备及工艺条件为基础,主要针对提高旋流器分选效果和降低介质消耗,提出了稳定产品质量,提高数量效率,降低介质消耗的重介质选煤工艺调试要点。

关键词:重介质旋流器;选煤工艺;调试;脱介;介耗中图分类号:TD9427文献标识码:B文章编号:10077677(2010)03005402 Analysis on the adjustment of dense medium cyclone coal preparation processH UO Yan xin(Co a l P rep arat i o n P lant of P in gg ang Mi ne,J i xi Branch Co mp any,Longmay Mi nin g Gr o up,J i xi158165,Chi na)Abstr act:The measures of impr oving of dense me dium cyclone coal pre paration pr ocess,such as"stabilizing product quality, increasing quantity and efficiency and d ecreasing medium consuming",were put forwar d according to the characteristic of d ense medium cyclone coal preparation pr ocess,based on e xisting e quipment and pr ocess of Pinggang Coal Pr epar ation P lant,Thr ough the adjustment,the pre paration effect of cyclone was impr ove d and the me dium consumption was decr ease d.Key words:dense me dium cyclone;coal pr epar ation process;adjustment;medium dr aining;medium consuming1调试的目的平岗洗煤厂于2004年12月投产,分选设备采用3NZX1100/850型三产品有压重介质旋流器。

重介质旋流器选煤机理及其分选效果的影响因素探讨摘要重介质选煤工艺的优劣在很大程度上决定着重介质选煤的效率与经济性,重介质选煤工艺的研究与优化是选煤领域关注的重要课题。

本文简要介绍了重介质旋流器的原理和特性,并对其分选效果的影响因素做了定性分析和探讨。

关键词重介质;旋流器;分选效果中图分类号tm92 文献标识码a 文章编号 1674-6708(2011)35-0024-020 引言重力分选过程是在一定的介质中进行,若分选介质的密度大于1g/cm3时,这种介质即为重介质,煤在该介质中分选即重介质选煤。

重介质选煤具有分选效率高、分选精度高、密度调节范围宽、适应性强、分选粒度范围广、生产过程容易实现自动化等特点,适于难选煤和极难选煤,而得到广泛应用。

1 重介质旋流器选煤原理与特性重介质旋流器是一种结构简单,无运动部件和分选效率高的选煤设备。

由于旋流器本身无运动部件,因而其分选过程完全是靠自身的结构参数与外部操作参数的灵活配合来实现最佳分选精度,这是旋流器选煤与其它选煤方法截然不同的突出特征。

在重介质旋流器分选过程中,物料和悬浮液以一定压力沿切线方向给入旋流器,形成强有力的旋涡流;液流从入料口开始沿旋流器内壁形成一个下降的外螺旋流;在旋流器轴心附近形成一股上升的内螺旋流;由于内螺旋流具有负压而吸入空气,在旋流器轴心形成空气柱;入料中的精煤随内螺旋流向上,从溢流口排出,矸石随外螺旋流向下,从底流口排出。

空气柱的形成机理为:由于底流管和溢流管直接与大气连通,进入旋流器的两相流以强烈的螺线涡运动,当切线速度增大到临界速度时,旋流器各出口产生一定的阻力,形成内部的旋转流场,引起轴向负压,空气由溢流管和底流管进入旋流器,在轴向负压驱动和流体对流传输的共同作用下逐渐发展成为贯通的空气柱。

当颗粒密度大于悬浮液密度时,颗粒在悬浮液中半径为r处所受合力为正值,颗粒被甩向外螺旋流;否则,颗粒被甩向内螺旋流;从而把密度大于介质的颗粒和密度小于介质的颗粒分开。

FORUM 论坛装备176 /矿业装备 MINING EQUIPMENT选煤厂重介质旋流器的改进与应用□ 岳鹏飞 西山煤电西铭矿选煤厂1 重介质旋流器存在问题与原因分析1.1 混料泵压力不稳定当矸石量超过混料泵的能力范围、矸石的块度过大以及大量矸石聚集混料桶,上述三个原因都会造成混料泵压力失稳,影响混料泵的工作效率。

矿用滚轴筛分选的原煤粒径比较大,部分原煤的粒径超过50 mm,但是选煤厂需要粒径小于50 mm 的原煤,导致部分大粒径原煤混入混料泵,造成混料泵的压力失稳,影响混料泵的性能。

混料桶由两部分组成,分别为内桶与外桶,内桶装有介质与原煤,外桶装部分介质。

原煤在内桶与介质进行混合,随后外桶中的介质与原煤混合,混料泵会将混合完成的原煤吸走。

由于混料桶的体积较大,混合泵无法将混料桶内的矸石全部吸走,剩余的矸石就会堆积到混料桶的底部,随着混料桶底部堆积的矸石增多,混料泵的压力就会不断降低。

当矸石堵塞混料泵的吸口时,混料泵的压力就会变为零,带来严重的安全隐患。

1.2 重介质旋流器内物料速度低当原煤夹带过多的矸石,且一二段旋流器的连接管过长,就会导致部分矸石无法到达旋流器二段,部分矸石积聚在连接管内。

旋流器二段的压力高于旋流器一段,出现反向压力。

旋流器二段的压力通过连接管传递到旋流器一段,对旋流器的向心力与离心力造成影响,间接影响混合物料的速度,最终降低分选的效果。

选煤厂的旋流器负责对原煤进行分选,但是由于原煤中矸石的含量比较多,且部分矸石粒径较大,不仅容易导致混料泵压力急速下降,还会堵塞混料管与旋流器。

在旋流器二段积聚的大量矸石会磨损旋流器,容易降低旋流器二段的使用寿命,降低原煤的分选效果,影响选煤厂的选煤效率。

因此需要采取有效的措施对旋流器进行改进,确保混料泵压力稳定,旋流器能够顺利排出矸石。

1.3 旋流器损坏、失压原因分析混有金属的原煤就会损坏旋流器。

旋流器的外壁由铁板制成,内壁上涂有一层Al 203,造成内壁的硬度与强度都比较大,但是其刚度比较差。