6066铝合金弹体破片形成机理

- 格式:pdf

- 大小:247.36 KB

- 文档页数:5

6061铝合金约束Al2O3陶瓷球复合材料抗弹性能和抗弹机理研究胡勤;王进华;吕娟;邢志媛;吴岳壹【摘要】采用挤压铸造浸渗成型的方法制备了6061铝合金约束直径为6 mm的Al2O3陶瓷球复合材料,并通过12.7 mm穿燃弹和30 mm穿甲弹打靶试验,验证了复合材料的抗弹性能,得到了靶体破坏与弹丸侵彻特征.结果表明:密度为3.3~3.4 g/cm3的复合材料其抗12.7 mm穿燃弹和30 mm穿甲弹的质量防护系数分别大于2.2和1.7.6061铝合金约束陶瓷球复合材料受力时相邻球体间发生碰撞将弹丸集中冲击载荷变成局部分布载荷,同时软质的合金与硬质的陶瓷球交替排布起到了分散能量和加快弹丸冲击力的激波反射,这是提高复合材料的抗弹性能的原因所在.【期刊名称】《振动与冲击》【年(卷),期】2018(037)018【总页数】6页(P165-169,183)【关键词】复合材料;挤压铸造;金属约束陶瓷;抗弹性能【作者】胡勤;王进华;吕娟;邢志媛;吴岳壹【作者单位】中国兵器科学研究院宁波分院,浙江宁波315100;中国兵器科学研究院宁波分院,浙江宁波315100;中国兵器科学研究院宁波分院,浙江宁波315100;中国兵器科学研究院宁波分院,浙江宁波315100;中国兵器科学研究院宁波分院,浙江宁波315100【正文语种】中文【中图分类】TJ81+0.4装甲车辆的发展趋势是“轻量化”,因此设计的防弹材料的密度要尽可能小。

目前世界各国都非常注重战车的机动性能,而战车的整体质量是影响这一性能的关键因素,要求研制的防弹材料具有更高的性能质量比。

轻质陶瓷装甲材料作为一种优良装甲防护材料的研制和推广应用受到各个国家的普遍重视。

目前世界各国研究机构都在进行金属/非金属约束陶瓷复合材料的研究工作,陶瓷颗粒增强的复合装甲材料是一种重要的发展趋势[1-3]。

各国研究机构以及装甲公司对金属或非金属约束陶瓷球复合材料的结构设计、制备工艺和材料性能等方面进行了多方面的研究,Wang等[4]对聚合物约束均质陶瓷球材料进行了设计和12.7 mm穿燃弹性能测试,该材料在重量较轻的情况下表现出优异的抗弹性能。

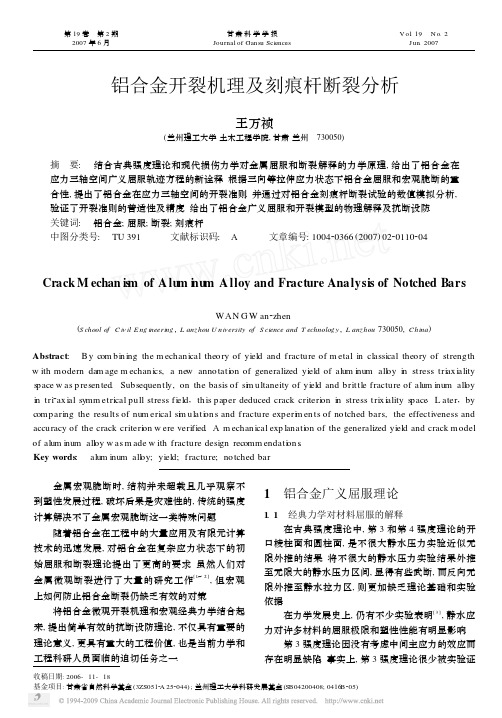

韧性断裂是材料断裂前及断裂过程中产生明显宏观塑性变形的断

裂过程。

韧性断裂

(延性断裂):杯

锥

状

断

口韧断前有明显的颈缩,断裂前有大量的塑性变形。

上下断口分别呈杯状和锥状,合称为杯锥状断口。

1、颈缩引起三向拉应力

2、微孔形成

3、微孔长大

4、微孔连接成中心空腔

5、沿45〫方向切断形成杯锥状断口

6061铝合金室温拉伸形成的韧窝

微观韧性断裂的形貌

是韧窝。

有缘学习更多+谓ygd3076或关注桃报:奉献教育(店铺)

形成韧窝形状示意图

韧窝的形状与受

力条件有关。

微孔形核与长大的位错模型

(a)绕质点的位错环;

(b)外力使位错环向界面推进;

(c)形成微孔;

(d)后续位错进入微孔后微孔长大。

韧性断裂的影响因素

钢中的碳化物、硫化物的体积分数和形状对断裂延性的影响

第二相或夹杂物的大

小、形状、密度、分布,

基体材料的塑性、应变硬

化指数,外加应力的大小

和应力状态均影响韧性断

裂。

谢谢观赏!Thanks!。

破片对带铝壳炸药的冲击起爆数值模拟研究

陈海利;蒋建伟;门建兵

【期刊名称】《高压物理学报》

【年(卷),期】2006(20)1

【摘要】采用AUTODYN-2D数值模拟软件,应用冲击起爆Lee-Tarver模型,对钢破片撞击带铝壳Octol炸药的起爆问题进行了数值模拟,分析了冲击起爆机理及破片形状、着速、铝壳厚度等因素对炸药起爆特性的影响规律,利用\"升-降\"法得到了破片对Octol炸药的临界冲击起爆速度.研究结果对反导战斗部破片杀伤元素的设计具有指导意义.

【总页数】4页(P109-112)

【作者】陈海利;蒋建伟;门建兵

【作者单位】北京理工大学爆炸科学与技术国家重点实验室,北京,100081;北京理工大学爆炸科学与技术国家重点实验室,北京,100081;北京理工大学爆炸科学与技术国家重点实验室,北京,100081

【正文语种】中文

【中图分类】TJ410.33;O347.1

【相关文献】

1.破片对带壳炸药冲击起爆能力的数值分析 [J], 李小笠;屈明;路中华

2.破片冲击起爆带间隙薄盖板炸药数值模拟研究 [J], 赵海军;卢永刚;冯小伟;梁斌

3.六棱柱破片冲击起爆带壳B炸药速度阈值研究 [J], 卢锦钊;智小琦;李娟娟;郝春

杰

4.三种破片对带壳炸药冲击起爆能力的数值分析 [J], 李小笠;屈明;路中华

5.垫层对破片冲击起爆带壳炸药影响的数值模拟 [J], 张涛;刘雨生;高志鹏;杨佳;刘艺;谷岩

因版权原因,仅展示原文概要,查看原文内容请购买。

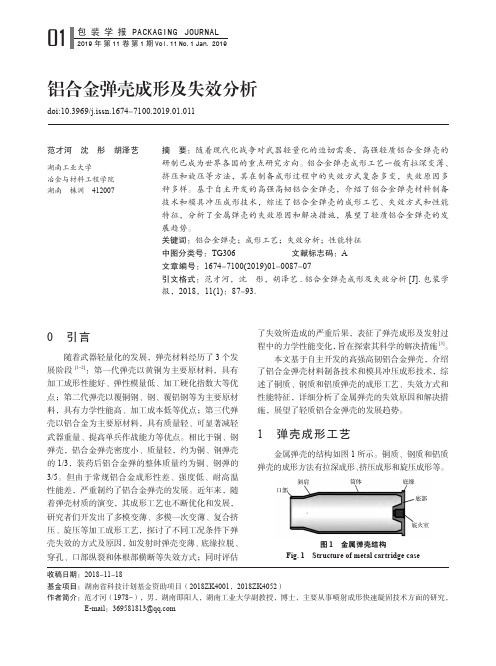

铝合金弹壳成形及失效分析doi:10.3969/j.issn.1674-7100.2019.01.011收稿日期:2018-11-18基金项目:湖南省科技计划基金资助项目(2018ZK4001,2018ZK4052)作者简介:范才河(1978-),男,湖南邵阳人,湖南工业大学副教授,博士,主要从事喷射成形快速凝固技术方面的研究, E-mail :369581813@范才河 沈 彤 胡泽艺湖南工业大学冶金与材料工程学院湖南 株洲 412007摘 要:随着现代化战争对武器轻量化的迫切需要,高强轻质铝合金弹壳的研制已成为世界各国的重点研究方向。

铝合金弹壳成形工艺一般有拉深变薄、挤压和旋压等方法,其在制备成形过程中的失效方式复杂多变,失效原因多种多样。

基于自主开发的高强高韧铝合金弹壳,介绍了铝合金弹壳材料制备技术和模具冲压成形技术,综述了铝合金弹壳的成形工艺、失效方式和性能特征,分析了金属弹壳的失效原因和解决措施,展望了轻质铝合金弹壳的发展趋势。

关键词:铝合金弹壳;成形工艺;失效分析;性能特征中图分类号:TG306 文献标志码:A文章编号:1674-7100(2019)01-0087-07引文格式:范才河,沈 彤,胡泽艺.铝合金弹壳成形及失效分析[J]. 包装学报,2018,11(1):87-93.0 引言随着武器轻量化的发展,弹壳材料经历了3个发展阶段[1-2]:第一代弹壳以黄铜为主要原材料,具有加工成形性能好、弹性模量低、加工硬化指数大等优点;第二代弹壳以覆铜钢、钢、覆铝钢等为主要原材料,具有力学性能高、加工成本低等优点;第三代弹壳以铝合金为主要原材料,具有质量轻、可显著减轻武器重量、提高单兵作战能力等优点。

相比于铜、钢弹壳,铝合金弹壳密度小、质量轻,约为铜、钢弹壳的1/3,装药后铝合金弹的整体质量约为铜、钢弹的3/5。

但由于常规铝合金成形性差、强度低、耐高温性能差,严重制约了铝合金弹壳的发展。

近年来,随着弹壳材质的演变,其成形工艺也不断优化和发展,研究者们开发出了多模变薄、多模一次变薄、复合挤压、旋压等加工成形工艺,探讨了不同工况条件下弹壳失效的方式及原因,如发射时弹壳变薄、底缘拉脱、穿孔、口部纵裂和体根部横断等失效方式;同时评估了失效所造成的严重后果,表征了弹壳成形及发射过程中的力学性能变化,旨在探索其科学的解决措施[3]。

铝锂合金显微缺陷形成机理探讨

铝锂合金显微缺陷形成机理探讨

铝锂合金是一种常用于飞机结构材料的高强度合金。

然而,合金中会存在一些微观缺陷,这些缺陷可能会对合金的性能产生不良影响。

本文将从显微缺陷的形成机理入手,探讨铝锂合金中的缺陷问题。

首先,铝锂合金的显微缺陷主要来自于合金的制备过程。

在合金的熔炼和凝固过程中,由于温度和冷却速率的变化,合金中的金属元素往往会发生析出现象,形成各种类型的晶粒。

其次,合金中的晶界是常见的缺陷来源。

晶界是由不同晶粒之间的界面组成,而晶界的结构和性质可能与晶粒内的结构有所不同。

由于晶界的存在,合金中的晶粒会出现错配和相互作用,从而形成晶界位错和晶界溶质偏聚等缺陷。

此外,铝锂合金中的位错也是一种常见的缺陷形式。

位错是晶体结构中的缺陷,可以看作是原子排列的不完美。

在合金中,由于外力作用或晶格不匹配等原因,会导致晶粒内部形成位错。

位错的类型和密度对合金的力学性能有重要影响。

最后,铝锂合金中的孔洞也是一种常见的缺陷。

孔洞是由于合金凝固过程中气体或液体包裹在晶粒中而形成的。

合金中的孔洞不仅会影响合金的密度和力学性能,还容易引起应力集中和腐蚀等问题。

综上所述,铝锂合金中的显微缺陷主要包括晶界缺陷、位错和孔洞。

这些缺陷的形成机理涉及合金的制备过程和材料的结构变化。

了解和控制这些缺陷对于提高铝锂合金的性能至关重要。

因此,在合金制备过程中需要注意温度和冷却速率的控制,以及合金的晶界工程和位错控制等方面,以减少和消除合金中的缺陷。

防暴弹破片设计及非杀伤效应研究作者:商保利骆博张舒瑜来源:《工业设计》2015年第11期摘要:为了保证非致命弹药的使用安全,改善破片的非杀伤能力,以较为常用的警用非致命弹药防暴弹为研究对象,建立了破片运动的数学模型,并通过分析对比不同材料的属性初步拟定材料的预选方案,最终通过实验进行验证。

研究结果表明:PA66破片的非杀伤性能最好, ABS自然破片的打击性能最大。

根据研究结果初步选定PA66为壳体的预选材料。

关键词:防暴弹;破片;非杀伤效应防暴弹打击主要靠动能冲击波以及弹体产生的破片效应。

防暴弹特定的使用时机和使用场合要求弹体产生的破片对人员应具有最低的杀伤能力。

在弹丸装药一定的条件下,影响破片的形状、质量以及威力的关键因素就是弹体材料的性能。

目前,高性能塑料已广泛应用于手榴弹及警用非致命弹药中,在不降低弹丸综合性能的前提下,使用塑料材料,可以大幅度减轻弹丸重量,并且有望将塑料破片对人的创伤能力降至最低,使其满足战技术要求。

1 材料选择1.1 弹体破碎性能对材料性能的要求在弹丸装药一定的条件下,破片对人的创伤能力主要与破片的速度、质量和形状有关。

为了减弱破片的致伤能力,使破片达到非杀伤要求,则弹体材料应具有良好的破碎性能。

材料的破碎性能与其内部结构和断裂方式密切相关。

高聚物的断裂形式主要为脆性断裂与韧性断裂。

对自然破片发生脆性断裂时,弹体破碎性好于韧性断裂,但塑料弹体在高冲击载荷作用下,一般也表现为脆性断裂,另外,采用预控破片结构时,由于弹体材料对应力集中的敏感性不同,也会引起脆韧转变。

脆性断裂一般由拉伸应力引起,不存在剪切屈服,因此破碎性能要优于韧性材料,但到底选用什么样的材料需要最终通过试验确定。

1.2 弹体材料的初步选择根据上述选材原则和选择途径,兼顾防暴弹对弹体材料性能的要求,选择了六种使用比较广泛的塑料材料,分别为ABS、PVC、PE、PA66、PC、POM,对这六种材料应用统计数量化综合法进行筛选,详见表一。

立方体破片对铝合金板冲击的数值仿真WANG Xuan;LU Mingjian;DENG Yunfei【摘要】为研究不同强度铝合金板受立方体破片冲击的损伤特性及失效机理,利用有限元软件ABAQUS/Explicit建立了立方体破片以不同着靶姿态冲击不同强度铝合金靶板的模型,分析了破片着靶姿态、靶板强度对靶体防护性能、失效模式和能量吸收的影响规律及机理.研究结果表明:立方体破片点接触着靶冲击时弹道极限速度高于面接触着靶冲击时弹道极限速度;弹道极限速度并不是随着靶板强度的增大而单调增大,而是呈现先增大后减小的趋势,即存在一个最佳强度使得靶板的抗冲击性能最优;靶板强度和破片着靶姿态对靶体失效模式、能量吸收情况均存在显著影响,但各因素影响程度与机理存在差异.【期刊名称】《中国机械工程》【年(卷),期】2018(029)023【总页数】8页(P2887-2894)【关键词】立方体破片;铝合金板;弹道极限速度;能量吸收【作者】WANG Xuan;LU Mingjian;DENG Yunfei【作者单位】【正文语种】中文【中图分类】O3850 引言铝合金具有重量轻、比强度高、加工性好、耐腐蚀性强等优点,在航空、航天、汽车和高速列车等工程领域应用广泛。

在航空领域,铝合金仍是飞机机体结构的主要轻型结构用材,它对外来物冲击的防护性能及损伤容限直接影响到飞机的飞行安全。

MANES等[1]对6061-T6铝合金圆管受直径7.62 mm的卵形头弹冲击进行了实验与仿真研究,发现冲击速度与倾角对圆管的破坏模式存在显著影响。

胡静等[2]利用有限元软件ABAQUS建立仿真模型,开展了38CrSi钢弹体撞击2A12-T4铝合金板的数值模拟研究,揭示了弹体撞击角度对弹道姿态及靶体失效特性的影响规律及机理,研究结果表明:弹体的弹道极限速度随其撞击角度的增大呈现先减小后增大的趋势。

郝鹏等[3]进行了2A12-T4铝合金薄板抗卵形头弹冲击的实验与数值仿真研究,结果表明,靶板分层及板间间隙会对其抗冲击性能和破坏模式产生影响。