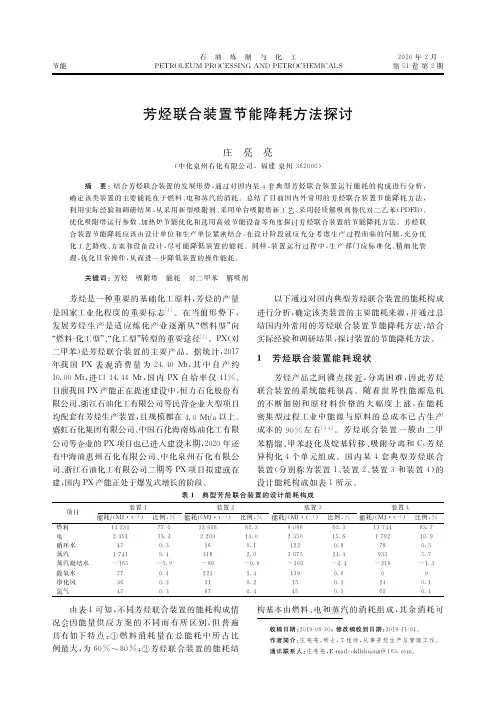

芳烃联合装置综合节能改造_高国正

- 格式:pdf

- 大小:394.68 KB

- 文档页数:3

惠州炼化芳烃联合装置低温热利用研究佘浩滨;王天宇【摘要】芳烃联合装置流程长、产品多且沸点接近,是炼油厂最大的耗能部门,其中大量低温热没有回收利用是主要原因.总结了国内芳烃装置低温余热回收利用的实践,计算了中海石油炼化有限责任公司惠州炼化分公司芳烃装置的低温余热分布,在成功回收邻二甲苯塔塔顶油气潜热产13 t/h,0.55 MPa蒸汽的基础上,提出了进一步回收利用余热的措施,包括:①将芳烃余热转化成热水并外送到邻近的石化园区作为其低温热阱热源,以减少园区蒸汽消耗;②实施装置内部热集成,升级利用低温热;③针对惠州地处亚热带,无采暖需求,伴热负荷小,且电价相对较高的现状,研究采用有机工质朗肯循环回收余热发电.计算表明,经过低温热热水输出、蒸汽凝结水发电改造和装置热集成改造,实现节能量406.1 TJ/a,具有良好的经济效益和社会效益.【期刊名称】《炼油技术与工程》【年(卷),期】2016(046)007【总页数】5页(P57-61)【关键词】芳烃联合装置;低温热;优化;节能;回收;流程模拟【作者】佘浩滨;王天宇【作者单位】中海石油炼化有限责任公司惠州炼化分公司,广东省惠州市516086;中海石油炼化有限责任公司惠州炼化分公司,广东省惠州市516086【正文语种】中文中海石油炼化有限责任公司惠州炼化分公司(以下简称惠炼)芳烃联合装置设计生产对二甲苯(PX)840 kt/a,2014年扩能到960 kt/a。

它以催化重整装置脱戊烷油为原料,生产对二甲苯,并副产苯、邻二甲苯、混二甲苯、轻烃组分和重芳烃。

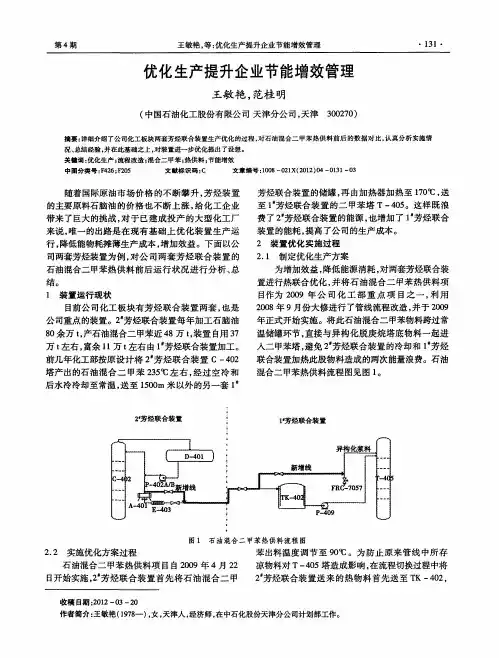

装置由二甲苯分馏、苯/甲苯分离及歧化烷基转移、吸附分离、二甲苯异构化、芳烃抽提等五个单元组成[1],具体流程见图1。

其中芳烃抽提采用中国石油化工股份有限公司石油化工科学研究院(RIPP)开发的环丁砜抽提蒸馏工艺(SED),歧化、吸附分离、二甲苯异构化分别采用AXENS公司的TransPlus工艺、Eluxyl工艺和Xymax Isomerization技术。

第53卷第4期 辽 宁 化 工 Vol.53,No. 4 2024年4月 Liaoning Chemical Industry April,2024收稿日期: 2023-08-08作者简介: 黄丽丽(1981-),女,浙江省宁波市人,助理工程师,2005年毕业于浙江工业大学材料科学与工程专业,研究方向:石油化工芳烃抽提工艺技术。

芳烃抽提装置节能优化及效果黄丽丽(中海石油宁波大榭石化有限公司, 浙江 宁波 315812)摘 要:通过对芳烃抽提装置的能耗分析,找出影响能耗的主要因素,通过降低再沸器的蒸汽品位、换热网络的进一步优化和后路流程优化等措施,降低蒸汽消耗。

优化措施实施后,节能效果良好,对降低装置燃动成本具有重要意义。

关 键 词:芳烃抽提; 能耗; 节能; 优化中图分类号:TE624.4+2 文献标识码: A 文章编号: 1004-0935(2024)04-0562-04在当前节能降碳的大环境下,节能降耗、降本增效是炼油企业都会面临的问题,为进一步降低装置的能耗,对装置能耗进行了分析,找出影响能耗的关键能源种类,通过优化工艺参数和技术改造,对降低装置能耗具有重要意义。

1 装置概况40万t/a 芳烃抽提装置由抽提单元、精馏单元和配套公用工程3部分组成。

装置以上游石脑油加氢装置的C 6~C 8馏分和苯乙烯装置的部分C 6~C 7馏分为原料进入抽提单元,抽提单元包括抽提塔、抽余油水洗塔、汽提塔、溶剂回收塔、水汽提塔及溶剂再生塔,得到混合芳烃。

芳烃经过白土精制,通过苯塔和甲苯塔分离后,获得苯、甲苯和C 8芳烃产品。

2 能耗分析2.1 用能结构本装置用能种类有电、循环水、3.5 MPa 蒸汽、1.0 MPa 蒸汽、净化风、非净化风、氮气、除氧水、除盐水、伴热水、生活水以及新鲜水。

由表1可以看出,3.5 MPa 蒸汽、除氧水、电、伴热水为本装置的主要耗能品种,占装置全部用能98.6%。

其中3.5 MPa 蒸汽占比最大,约占全部用能的90%。

芳烃联合装置节能措施及效益分析摘要:持续改造和芳烃装置是炼油化工企业的主要生产单元之一。

因为改革能为芳烃装置提供原料,所以一般来说是作为组合单位建造的。

连续重整装置以精制石脑油和加氢裂化重石脑油为原料,以氢为副产品,生产高辛烷值汽油的混合组分,一般包括原料预处理、连续重整和催化剂再生装置。

芳烃装置采用改性油或购买的混合二甲苯作为原料生产苯、甲苯、对二甲苯和邻二甲苯。

吸附牵引技术的芳烃装置一般包括芳烃抽提取、不成比例、吸附分离、异构化、二甲苯提取和供应单元。

目前,世界上只有三家公司能够提供全套工艺包技术,包括中国石化自主开发的连续重整和芳烃成套技术。

关键词:芳烃装置;静设备;节能;优化引言受市场影响,河北新启元能源技术开发有限公司的芳烃抽提装置断断续续地启动和停止,每次启动时都需要建立调整质量的周期,只有质量质量设置合格后,才能输送材料,设备的周期调整时间通常为12小时,这使得公共能耗高,设备占用量低。

因此,通过优化工艺流程,将三塔(萃取、剥离、回收塔)的溶剂循环转化为两塔(萃取、回收塔),可以加快启动周期的调整时间,减少公共能源的使用,提高设备的整体经济效益。

1芳烃联合装置工艺流程芳烃联合装置的工艺流程见图1所示。

来自加氢装置的石脑油进入2#连续重整装置,经过反应、精馏的重整脱戊烷油C+5进入重整油分离塔,塔顶物料C6、C7经冷却后送至芳烃抽提装置,塔底C7以上的物料通过白土塔脱除烯烃后与歧化装置甲苯塔塔底产物混合送入二甲苯塔第73层塔盘,异构化脱庚烷塔塔底产物送至二甲苯塔第39层塔盘。

二甲苯塔塔顶物料作为吸附分离原料,塔底物至重芳烃塔。

重芳烃塔塔顶物料送至歧化装置作原料,塔底物料经冷却后送出装置。

在吸附分离单元经吸附、解吸后得到产品对二甲苯送出装置,抽余液(贫二甲苯)送至异构化进行反应,再送至二甲苯塔。

图1芳烃联合装置工艺流程示意2芳烃抽提装置蒸汽用能现状及分析在芳香抽提装置中,3.7 MPa(g)过热蒸汽和锅炉水从装置管网通过过热器和过热器,产生3.7 MPa(g)satt蒸汽和2.2 MPa(g)satt蒸汽,分别发送到每个蒸汽消耗装置。

1概述1.1建设项目的特点陕西延长中煤榆林能源化工有限公司靖边能源化工园区一期启动项目是延长石油集团依托靖边县资源优势,按照煤气油综合利用、一体化开发的要求建成的大型化工项目。

主要以煤、气、渣油为原料,建设180 万吨/年甲醇(全部为中间产品、不外销)、60万吨/年甲醇制烯烃、150 万吨/年渣油催化裂解、2×30 万吨/年聚乙烯(30万吨/年LLDPE 装置和30万吨/年HDPE装置)、2×30 万吨/年聚丙烯(30万吨/年PP1线、30万吨/年PP 2线)、9 万吨/年MTBE 和4 万吨/年丁烯-1联合装置等8 套主装置,以及配套的公用工程设施、辅助工程设施、环保设施等。

项目占地面积约为4km2,工程投资273亿元。

现有一期启动项目DCC装置在实际操作中,乙烯、丙烯产品产量未能达到原设计产能,乙烯产量减少约17%,丙烯产量减少约13%,此现状造成DCC装置分离单元操作偏离、局部系统产生瓶颈的同时;下游聚乙烯产品装置长期低负荷运行,且其中乙烯产量短缺问题尤为突出,针对次现状进行了填平补齐工程。

陕西中圣环境科技发展有限公司于2017年2月编制了《陕西延长中煤榆林能源化工有限公司靖边能化园区煤油气资源综合利用一期启动项目填平补齐工程环境影响报告书》,填平补齐工程中建设内容主要为建设180万吨/年甲醇及下游60万吨/年DMTO、30万吨/年LDPE/EV A,30万吨/年PP,配套建设公用工程与辅助设施。

陕西省环境保护厅于2017年6月27日以陕环批复[2017]283号文予以该项目进行了批复。

由于填平补齐工程目前刚开始建设,预计于2021年下半年投入试运行期,2022年下半年正式投运生产,在填平补齐工程投运前的这几年期间(2018年~2022年)下游聚烯烃产品装置仍处于长期低负荷运行。

导致企业DCC装置及下游聚烯烃装置不但系统波动大、不利于生产的长周期平稳运行,不能充分利用现有投资使效益最大化。

EnterprisesMHlJH 丨企业视® •战略管理新技术+新措施节能减排见成效扬子石化老装置焕发新活力□凌锋陶炎3月30日18时16分.扬子石化公司绿色供汽中心热电联产项目01号锅炉首次启动一 次成功“目前,我们芳烃联合装置的氮气消耗量已 经由原来的平均4500立方米/小时降至3500立方 米/小时,节能降耗显著。

” 3月25日,扬子石化芳烃 厂厂长汪琦接受采访时表示,今年该厂将在节能 降耗上持续发力,让芳烃联合装置继续焕发青春 活力。

扬子石化芳烃联合装置已经连续运行超过30 年。

为此,该公司在内部挖潜上做文章,一方面, 加大硬件投人,引进新设备、新技术,让装置脱胎 换骨,另一方面,发挥基层一线员工攻坚克难的积 极性和主动性,加强精细化管理,优化工艺操作, 持续降低装置的能耗物耗,使老装置焕发出了新 的生机,实现了绿色低碳安全经济运行。

该厂通过 提升加热炉、废热锅炉的管理水平、降低能源消耗 一项,去年就节能增效约1800万元。

紧紧掐住耗能大户的脖子,节能减排从 改造火嘴开始扬子石化芳烃联合装置共有32台大型加热 炉,均是该公司的耗能大户。

“我们用了 2年的时间,改造了所有炉子火 嘴,不但提升了炉群的热效率,同时也使烟气排放 量降低了40%。

”主管生产的芳烃厂副厂长王庆峰 自豪地说,“目前,芳烃联合装置三大余热回收系 统每年可节能创效3000万元以上。

”扬子石化对大型设备加大节能降耗的硬件 投人,他们持续进行节能降耗排查,对照对二 甲苯能耗、万元产值综合能耗和节水节电目标, 制定了系统性的技术改造计划,三年累计投资 8000万元改善炉群燃烧环境,推广新型保温、隔 热材料新技术,有效降低了装置能耗。

他们增加 了测量炉膛气压的频率,并对不同的燃烧器性 能进行分类,便于职工操作,开展针对加热炉的小指标劳动竞赛,完善加热炉在线监控措施,每 周分析加热炉运行中存在问题。

同时重整、二甲 苯、加氢裂化等装置均设置了“加热炉节能操 作考核奖”,激发一线操作人员的节能积极性和 主动性。

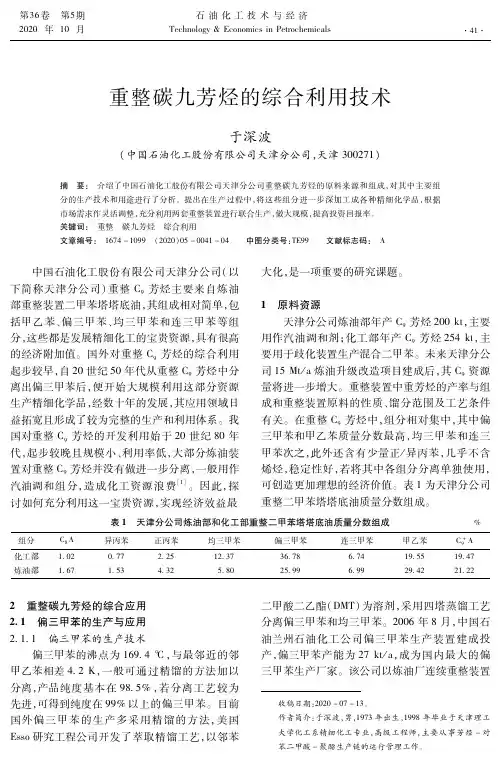

重整碳九芳烃的综合利用技术于深波(中国石油化工股份有限公司天津分公司,天津300271)摘 要: 介绍了中国石油化工股份有限公司天津分公司重整碳九芳烃的原料来源和组成,对其中主要组分的生产技术和用途进行了分析。

提出在生产过程中,将这些组分进一步深加工成各种精细化学品,根据市场需求作灵活调整,充分利用两套重整装置进行联合生产,做大规模,提高投资回报率。

关键词: 重整 碳九芳烃 综合利用文章编号: 1674-1099 (2020)05-0041-04 中图分类号:TE99 文献标志码: A收稿日期:2020-07-13。

作者简介:于深波,男,1973年出生,1998年毕业于天津理工大学化工系精细化工专业,高级工程师,主要从事芳烃-对苯二甲酸-聚酯生产链的运行管理工作。

中国石油化工股份有限公司天津分公司(以下简称天津分公司)重整C9芳烃主要来自炼油部重整装置二甲苯塔塔底油,其组成相对简单,包括甲乙苯、偏三甲苯、均三甲苯和连三甲苯等组分,这些都是发展精细化工的宝贵资源,具有很高的经济附加值。

国外对重整C9芳烃的综合利用起步较早,自20世纪50年代从重整C9芳烃中分离出偏三甲苯后,便开始大规模利用这部分资源生产精细化学品,经数十年的发展,其应用领域日益拓宽且形成了较为完整的生产和利用体系。

我国对重整C9芳烃的开发利用始于20世纪80年代,起步较晚且规模小、利用率低,大部分炼油装置对重整C9芳烃并没有做进一步分离,一般用作汽油调和组分,造成化工资源浪费[1]。

因此,探讨如何充分利用这一宝贵资源,实现经济效益最大化,是一项重要的研究课题。

1 原料资源天津分公司炼油部年产C9芳烃200kt,主要用作汽油调和剂;化工部年产C9芳烃254kt,主要用于歧化装置生产混合二甲苯。

未来天津分公司15Mt/a炼油升级改造项目建成后,其C9资源量将进一步增大。

重整装置中重芳烃的产率与组成和重整装置原料的性质、馏分范围及工艺条件有关。

连续重整和芳烃装置是炼化企业的重要生产装置之一,由于重整可为芳烃装置提供原料,一般作为联合装置建设。

连续重整装置以精制石脑油、加氢裂化重石脑油为原料,生产高辛烷值汽油调和组分,副产氢气,一般包括原料预处理、连续重整、催化剂再生单元。

芳烃装置以重整生成油或外购混合二甲苯为原料,生产苯、甲苯、对二甲苯和邻二甲苯等产品。

吸附分离工艺技术的芳烃装置一般包括芳烃抽提、歧化、吸附分离、异构化、二甲苯分馏及公用工程单元。

芳烃联合装置静设备具有台位数多、规格大、材料和结构特殊、内构件复杂等特点。

下表为某100万t/a芳烃项目静设备统计,主要静设备数量433台,各工艺包方设备种类和结构虽有区别,但大致数量和功能类似。

随着装置大型化和炼化工程技术的不断发展和创新,为节省投资、节能降耗和安稳长满优运行,越来越多的静设备新材料、新结构和新技术得到了应用。

一、主要静设备特点1 反应器类1.1.1 原料预处理单元反应器根据原料组成,设置预加氢、脱氯或脱烯烃反应器等,其原理是在催化剂和氢气作用下,脱去原料油中含硫、氮、氯、砷、烯烃等杂质,以避免重整催化剂发生不同程度的中毒而影响其性能和寿命。

反应器一般为高温、高压、临氢操作的轴向热壁反应器,壳体材质一般为奥氏体不锈钢+铬钼钢的复合钢板,内装入口分配器、去垢篮和出口收集器等不锈钢内构件,结构相对简单。

1.1.2 重整反应器和再生器不同工艺包方虽在催化剂、结构和布置型式上有所差别,但操作基本都是低压和高温操作,重整反应器还是临氢环境,结构上都是热壁径向反应器,内部设置中心管、扇形筒或外筛网等内件,介质经扇形筒径向穿过催化剂床层,再经中心管集合到出口。

中心管一般由多孔内筒和焊接条形筛网外筒组成;扇形筒有布满长圆孔的扇形筒、焊接条形筛网扇形筒、焊接条形筛网制矩形筒或上下段截面积不同的矩形筒几种型式;外筛网的功能与扇形筒一样,但安装、检修不如扇形筒方便,也由焊接条形筛网制成。

重整反应器壳体一般选用抗氢腐蚀和耐热的Cr-Mo钢材料,内件为S32168材料;再生器壳体和内件一般选用耐高温的S31608材料。

17先进控制技术(APC)是对那些不同于常规控制,并具有比常规PID控制更好的控制效果控制策略的统称,而非专指某种计算机控制算法。

APC以现代控制理论(最小二乘法、极大值原理、动态规划方法、卡尔曼滤波理论)为基础进行系统辨识,最优控制和最优估计;采用传递函数,状态空间等模型处理工业生产上的多变量控制问题。

APC从生产单元乃至装置的整体出发,实施优化控制策略,提高了控制系统的整体化和智能化。

本联合装置采用清大华亿PACROS 控制系统,对重整反应单元、抽提蒸馏单元、苯-甲苯分离单元,二甲苯分离单元进行最优化控制操作,在节能降耗及提高芳烃收率方面取得了良好的效果。

一、控制单元介绍及应用效果本联合装置连续催化重整采用美国UOP 公司专利技术,采用上游轻烃回收装置提供的精制石脑油为原料生产高辛烷值汽油组分,同时还副产含氢气体、C5 组分(液化气)等产品。

重整反应部分采用UOP 超低压连续重整工艺,反应器2+2布置。

催化剂再生部分采用UOP 第三代催化剂再生工艺“CycleMax”, 其中分离料斗氯吸附区采用了UOP 最新的ChlorsorbTM 氯吸收技术。

芳烃抽提装置引进UOP工艺包,环丁砜抽提单元采用UOP环丁砜抽提蒸馏技术。

1.反应单元控制器(1)控制目标反应单元控制器通过维持反应深度恒定,提高重整生成油的转化率;提高重整反应单元运行平稳率,降低反应温度运行参数标准偏差;提高稳定塔运行平稳率,降低稳定塔运行参数标准偏差;平稳控制烟气氧含量,减少燃料用量,节能降耗。

(2)涉及设备①重整反应四合一加热炉:F101/F102AB/F103/ F104。

②重整2+2台叠置式反应器R-101/R-102/R-103/R-104。

③稳定塔C -101及塔底重沸炉先进控制技术(APC)在重整芳烃联合装置应用总结杨宏涛 孙黄鹤 蔡亚飞 中国石油广西石化公司【摘 要】该文介绍了先进控制技术(APC)在220万吨/年重整芳烃联合装置应用情况。

7、中国石油辽阳石化公司辽阳石化两化融合促进节能减排经验交流材料辽阳石化是中国石油下属地区分公司,是国家重要的俄罗斯原油加工企业和芳烃生产基地,固定资产原值197亿元,员工总数2.3万人,建有大型炼化装置61套。

经营业务涵盖炼化生产、产品销售、加工制造、生产服务、社会服务等方面。

建厂三十多年以来,已累计向社会提供石油石化产品6500万吨,实现利税182亿元,为国民经济发展和地方经济繁荣做出了重要贡献。

“十一五”以来,辽阳石化以科学发展观为统领,认真履行国有企业“三大责任”,把利用信息技术助力节能减排放在更加突出的位置,积极推进信息化与工业化融合,加快资源节约型、环境友好型企业建设,取得了明显成效。

几年来,辽阳石化围绕主营业务,在信息管理、网络基础建设、信息系统建设及应用等方面取得了实质性进展,形成了基于计算机网络,包括生产操作、生产管理、设备监测、经营管理等全方位的信息系统应用体系。

到目前为止,已累计建成100多公里长千兆光纤主干网,网络覆盖了公司的所有单位,基本实现了网络的千兆主干,百兆到桌面。

这些信息化系统的广泛应用极大的推动了节能减排工作的深入开展,取得了显著的效果。

据统计,“十一五”前四年,公司共实现节能量32.84万吨标煤,提前一年超额完成千家企业“十一五”节能任务指标;万元产值综合能耗(2005年可比价)比2005年下降28.2%;炼油综合能耗41.54千克标油/吨,比2005年的66.3千克标油/吨下降了37.3%;实现污染减排COD 844吨,同2005年相比,万元产值COD下降48%。

归纳起来,主要做法有以下四个方面:一、全面推进信息化技术应用,提升节能降耗水平历史与实践证明,对于现代化石油化工生产过程,生产装置的平稳运行是节能降耗的重要保障,也是最有效的节能途径。

为此辽阳石化从强化生产装置安全、平稳、长周期运行入手,连续三年开展主体装置长周期竞赛活动。

同时针对石油化工生产的特点,全面推进工业生产过程信息化应用,提高生产过程的自动化、智能化水平,保证装置安稳长周期运行,最大程度实现节能降耗。

芳烃抽提装置的节能优化作者:康劭玲来源:《科学导报·学术》2020年第53期【摘要】苯、甲苯和二甲苯是生产各类化学品的重要原料,抽提精馏是广泛应用的芳烃生产工艺,但能耗较高,其节能优化至关重要。

通过实施各项节能措施,芳烃联合装置能效不断提高,公司生产经济效益稳步提升。

对于其他芳烃装置节能降耗有一定的借鉴意义。

【关键词】芳烃抽提装置;节能优化引言裂解汽油和重整油是生产芳烃的重要原料;芳烃抽提是主要生产工艺,按照分离原理不同主要分为液-液萃取和抽提精馏。

液-液萃取是借助抽提溶剂对于各组分溶解度的差异分离组分;抽提精馏则利用烃类中的各组分相对挥发度不同提取高纯度芳烃。

抽提精馏工艺的抽提溶剂选择性较高、原料普适性较强、溶剂损失更少。

近年来,该工艺得到了更多化工企业的青睐。

但由于该工艺需要多个塔才能完成分离,操作费和设备费均较高,因此,其节能优化至关重要。

1芳烃抽提装置抽提系统的主要目的是从富含芳烃的C6~C8馏分中回收芳烃。

混合芳烃(C6~C8组份)进入抽提塔,与来自回收塔底的贫溶剂逆流接触进行液-液抽提。

抽提塔塔顶的大部分抽余液(非芳烃)直接送到抽提塔的进口,用于稀释进料中的芳烃以改善抽提效果;另一部分抽余液经冷却后送到抽余油水洗塔。

塔底的富溶剂与来自回收塔底部的贫溶剂换热后送入汽提塔塔顶。

汽提塔再沸器用蒸汽加热。

含有非芳烃和部分芳烃的汽提塔塔顶蒸汽经冷凝冷却后进入汽提塔顶罐分离;轻质非芳烃和轻质芳烃经加压后送入抽提塔,水送至水汽提塔塔顶;塔底液送至溶剂回收塔以分离出芳烃和回收溶剂。

回收塔塔顶蒸汽经冷凝后进入回收塔回流罐分离凝水和混合芳烃,底部再沸器用蒸汽加热;一部分混合芳烃回流到回收塔塔顶,另一部分作为合格料送至混合芳烃中间罐。

回流罐中的水送去抽余液水洗塔作为洗涤水;塔底贫溶剂经水汽提塔再沸器冷却后,一部分去汽提塔作溶剂,另一部分经贫富溶剂换热器换热后作抽提塔的溶剂。

精馏系统的主要目的是从混合芳烃中分离苯、甲苯和混合二甲苯。

2022年石化单位创先争优实施计划炼油部在创先争优活动推进计划的制订过程中始终突出一个“实”字,结合工作实际,注重活动实效,重在措施落实。

结合工作实际,瞄准具体问题。

该部先后通过领导小组专题会议、___会议、党委中心组学习等多种形式对活动计划进行讨论修改。

目前已三易其稿,类别从___个增加到___个,措施从___条增加到___条,将活动与实际工作紧密结合,围绕提升炼油技经指标,确保装置安稳优质运行的目标,直接瞄准工作中出现的具体问题。

注重活动实效,抓好点面结合。

该部党政主要领导亲自挂帅活动领导小组,更将所有部门的负责人全部纳入领导小组成员之列,并规定各部门负责人就是各项措施的责任人,形成___领导亲自带,部门负责人亲自抓的点面结合局面,并积极发挥专业处室对装置的指导作用,确保活动实效。

重在措施落实,鼓励全员参与。

该部不仅将活动类别按责任部门横向到边,覆盖到所有___个职能处室,同时还将具体措施落实到人,使整个活动纵向到底,最终落实到班组、党员、职工。

该部每个支部还结合具体的对标目标和措施,进行党员签名承诺接受职工群众的监督,积极营造人人比学赶帮超,事事创先争优的良好氛围。

烯烃部围绕“做大乙烯总量,提高精细管理水平”的全年工作目标任务,立足“重实际、重可操作、重对标、重实效”的“四重”原则,认真制订推进计划。

该部按照部门职责与分工,围绕“___个着力”制定创先争优活动具体措施。

遵循活动结合实际的原则,该部两上两下,对最初上报的_ __条计划进行了逐条细化、分解,汇总整理形成了目前的___条措施,切实做到每项计划有措施,每项措施具可操作性,每项责任有落实对口人。

落实创先争优活动重在突出实效的要求,该部以深入开展“比学赶帮超,‘对标’争新高”活动为抓手,通过___“比学赶帮超”中心组专题学习、各生产装置对标专项劳动竞赛等形式,努力提高装置负荷,向历史上最好水平发出挑战,积极提升事业部主要技术经济指标和精细管理水平。

能量利用芳烃联合装置综合节能改造高国正 唐孟海中国石油化工股份有限公司洛阳分公司(河南省洛阳市471012)摘要:中国石油化工股份有限公司洛阳分公司芳烃联合装置综合节能优化改造主要是以降低工艺用能、提高能量转化和传输过程的效率为目标,采用新型塔板技术对芳烃抽提和对二甲苯装置的8个塔器进行改造,采用搪瓷管空气预热器对加热炉余热回收系统改造。

改造后,装置运行平稳,产品质量合格,加热炉热效率由89%提高到92%。

标定结果显示,装置每年能耗降低427.76G J,三苯单位能耗降低1.06G J。

关键词:芳烃联合装置 精馏塔 加热炉 节能改造 效果中国石油化工股份有限公司洛阳分公司芳烃联合装置由芳烃抽提、苯抽提蒸馏和对二甲苯装置等部分构成。

为适应原料性质变化和下游装置需求,2003年和2005年分两阶段对装置进行了技术改造,更换了歧化、异构化催化剂和吸附剂,新建了苯抽提蒸馏装置,增设OX产品塔及相关配套设施,实施装置消缺配套改造等,通过两次改造,PX 产量达到了215kt/a,2007年PX实际产量达到242.1kt/a,三苯(苯,PX,OX)产量达到401.2kt/a。

PX装置两次技术改造后,由于OX塔系的引入,二甲苯塔塔顶汽相供热量明显不足,造成抽余液塔再沸器可用热量减小,塔回流比偏小,影响了装置的优化操作。

同时由于装置用能增大,造成二甲苯塔塔底再沸加热炉热负荷过大,炉膛温度上升到800 左右,最高达到830 ,接近设计最高值,影响了加热炉安全运行。

2008年5 6月装置大检修期间,采用新型塔板技术对抽提装置和对二甲苯联合装置的8个塔器进行改造,采用搪瓷管技术对加热炉空气预热器进行了整体更换。

1 改造前存在的主要问题1.1 分馏塔器板效率偏低,工艺用能偏大芳烃联合装置的分馏塔共19座,精馏塔器的板效率是影响能耗、处理量和产品产量的重要因素。

改造前的塔板主要是普通筛孔塔板和导向浮阀塔板,效率较低,回流比过大,冷凝能耗、再沸能耗较高。

芳烃抽提单元核心分离设备是芳烃抽提塔,溶剂比为3.49,根据模拟计算,其塔板效率只有25%。

溶剂用量的大小和塔底流出的产品物流所夹带的非芳烃的多少直接决定了该系统的能耗,溶剂比越大,系统能耗越高。

若采用新型塔板,则抽提塔的溶剂比可显著降低,节能效果显著。

根据工艺模拟计算二甲苯单元各分馏塔板效率普遍较低,最高的二甲苯塔塔板效率为70%,最低的抽余液塔板效率只有55%,邻二甲苯塔板效率为65%,抽出液塔板效率为68%,歧化汽提塔和异构化脱庚烷塔板效率为60%。

二甲苯单元整个联合换热流程中,抽余液塔是最大的耗能用户,几乎占二甲苯塔塔顶汽相供热的50%。

由于抽余液塔采用普通筛板作为传质设备,该塔操作回流比高达2.47,造成耗能较大,没有多余热量供给其它用户。

1.2 加热炉热效率低,热量损失大PX装置共有4台加热炉,分别是歧化进料加热炉、二甲苯塔重沸炉和异构化加热炉,各炉烟气出对流段合并后统一进行余热回收,四台炉子设计热负荷总计为93.74MW,空气预热器原设计为热管空气预热器,排烟温度为165 ,由于热管空气预热器露点腐蚀严重,实际排烟温度为215 ,加热炉效率仅为87%,热量损失偏大。

收稿日期:2009-01-09。

作者简介:高国正,高级工程师,1987年毕业于郑州大学化学工程专业,现任该公司副总工程师。

联系电话:0379-********,E-m ai:l gaogz@炼 油 技 术 与 工 程2009年6月 PETROLEUM REF I NERY ENG I NEER I NG 第39卷第6期2 综合节能改造方案2.1 技术选择节能改造思路主要是提高板效率、加热炉热效率,降低工艺用能率、能量损失。

塔器改造选用了成套塔板技术,将芳烃抽提单元和二甲苯单元的8个塔器更换为复合孔微型阀高效塔板。

它集成了微型浮阀、鼓泡促进器、多折边倾斜式降液管等技术,其多折边倾斜式降液管技术不仅解决了液体流动死区的问题,也消除了气体流动的不均匀性。

由于降液管为倾斜式结构,有效地增加了液体流程长度,延长了气液接触时间,改善了塔板的传质效率,其通量和板效率较一般塔板均有较大幅度的提高。

加热炉空气预热器的改造选用搪瓷管空气预热器技术,在空气预热器末端采用搪瓷表面,由于其表面光滑,不易积灰、耐腐蚀,排烟温度可以降低到140 ,长期热效率保持在92%左右,经济效益显著。

2.2 改造方案2.2.1 抽提单元更换抽提塔筛孔塔板,将现用的厚筛孔塔板厚度减薄,筛孔的直径减小、开孔率重新调整。

可使穿过筛孔塔板的分散相更有效地破碎分散成小液滴。

改造轻相上升管,采用多折边形式的升液管,使轻相在整个塔截面上均匀分布,增加抽提塔分离效率。

更换回收塔塔板和降液管,降液管改成多折边倾斜式降液管,以改善液体在塔板上的流动均匀性,塔板则改为复合孔微型阀高效塔板,提高传质效果。

改造后抽提塔板效率由25%升至35%,溶剂比由3.49降为2.6,溶剂量减小可使汽提塔所需热量大幅度降低。

溶剂回收塔的板效率由60%提高至75%,回流比由0.32降为0.29。

在处理量保持不变时,通过提高塔板效率,抽提单元可节能1517k W,节能幅度为21%。

2.2.2 二甲苯单元将二甲苯塔、邻二甲苯塔、抽余液塔、抽出液塔、歧化汽提塔和脱庚烷塔等进行高效塔板改造。

在塔径、管口方位不变的前提下将现有塔板更换为新型复合孔微型阀高效塔板,提高了塔板效率。

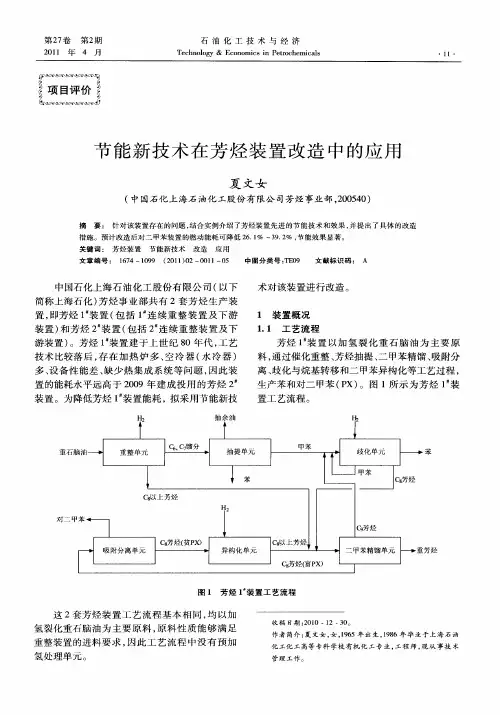

降液管进行多折边倾斜降液管改造:将现有降液管下部挖去一部分,上部仍旧保留,将折弯的降液管直接焊接在保留的降液管之上,形成一种多折边倾斜降液管,解决普通降液管的液体流动死区问题,消除气体流动的不均匀性,提高传质效率(见图1)。

图1 降液管改造示意F ig .1 R ev a mp i ng of do w ncome r改造后节能情况见表1。

改造后,板效率可以达到75%以上,不仅可解决该系统供热不足问题,还可实现二甲苯单元有效节能,6个塔节能量总计达到16.785MW,但由于邻二甲苯塔、抽余液塔和抽出液塔利用的是二甲苯塔塔顶汽相冷凝余热,扣除上述3塔的理论节能量,二甲苯单元有效节能量可以达到7.92MW 。

2.2.3 加热炉余热回收系统加热炉余热回收空气预热器采用扰流子管+搪瓷管方案,高温段采用钉头管,低温段采用搪瓷管。

设置空气旁路,通过调节空气进入预热器的流量,调整烟气出口温度(设定为140 ,可根据需要适当调整),防止引风机发生露点腐蚀,在低温搪瓷管段设置水冲洗结构,清除积灰,加热炉热效率设计为92%。

改造后每年可以多回收热量3.703MW 。

表1 二甲苯单元改造后节能情况T able 1 Energy sav i ng of xy lene un it after revamp i ng设备原回流比改造后回流比原板效率,%改造后板效率,%单塔理论节能量/k W二甲苯塔3.503.0070805600邻二甲苯塔14.5010.5065752750抽余液塔2.472.0555805040抽出液塔2.241.7568801073歧化汽提塔15.008.186075542脱庚烷塔11.409.306075178044 炼 油 技 术 与 工 程 2009年第39卷3 实施效果2008年8月22日至24日,进行连续72h 的生产标定。

标定期间,保持吸附分离100%的负荷,其它单元均衡调整。

3.1 原料和产品方案原料以重整生成油为主,回炼了罐区部分物料,吸附单元达到满负荷运行。

3.2 产品收率和产品质量标定期间,三苯收率达到63.25%,PX 和OX 产品收率分别为41.86%,4.18%。

主要产品质量全部合格,抽余油非芳烃质量分数达99.96%,环丁砜质量分数<1 g /g ;PX ,OX 纯度分别为99.85%,98.54%,OX 、抽出油中非芳烃质量分数分别为0.05%,0.02%。

3.3 各塔运行情况3.3.1 抽提单元抽提塔改造后溶剂比降到2.3,塔顶抽余油环丁砜质量分数<1 g /g ,塔顶芳烃质量分数由改造前的0.1%降为0.05%,抽提塔的全塔分离效率高于35%。

回收塔塔顶环丁砜质量分数一直处于1 g /g 以下,非芳烃质量分数由改造前的0.1%降为0.02%,塔底芳烃质量分数由改造前的<1000 g /g 降为76 g /g ,回流比由改造前的0.325降至0.18,改造效果较理想。

3.3.2 二甲苯塔单元二甲苯塔回流比由改造前的3.5降为2.9,低于设计值。

抽余液塔改造后回流比由2.47降为2.2,抽出液塔回流比由2.24降为2.11,塔底再沸器热负荷都明显降低。

邻二甲苯塔回流比为15.6,高于设计值和改造前的实际值,这主要是因为OX 产量过低造成的。

根据工艺模拟分析,该塔的回流比和OX 产量有直接关系,无论产量多少,回流量必须高于42t/h 才能保证OX 产品合格。

生产统计数据显示,OX 产量达到4t/h 时,回流比仅为11。

由标定数据来看,改造后各指标都达到了设计值,塔再沸器加热量低于设计值。

3.4 加热炉运行情况加热炉空气预热器更换后,排烟温度下降至118 ,加热炉热效率由87%提高到92.47%,由于各塔器节能改造效果显著,工艺用能减少,加热炉有效热负荷降低,二甲苯塔底循环量由改造前的每路140t/h 降为120t/h,8路循环量总共减少了160t/h,而在保持相同循环量的条件下,炉出口的汽化率由改造前的70%降至58%,汽化率降低12个百分点,炉膛温度由800 降至680 ,加热炉的操作条件得到了较大改善。

3.5 节能分析抽提单元改造后,循环溶剂量和汽提塔的再沸蒸汽用量减少,2.0MPa 蒸汽用量平均减少3t/h 左右,全年折合节约标准燃料油2217t 。

PX 单元改造后,汽化率由70%降至58%,有效热负荷减少约8.48MW,折合标准燃料油6136t/h ,加热炉热效率提高约5个百分点,可使燃料消耗进一步降低。

综合两项因素,估计全年可节约燃料8000t 以上。

项目实施后芳烃联合装置每年整体可节能折合标准油10217,t 以2007年三苯产量计算,每吨三苯产品能耗降低1.06G J 。

(编辑 陈凤娥)Energy conservation reva m pi ng of an aro matic co mp lexG ao Guozheng ,Tang M engha iSI N OPEC Luoyang Co mp any (Luoyang 471012,H enan,Ch i n a)Abst ract :The ob j e ctives o f ener gy conservation reva m p i n g o f t h e aro m atic co m plex i n S I N OPEC LuoyangCo m pany are reduction o f process energy consumpti o n and i m pr ove m ent of energy conversi o n and energy eff-i ciency i n transfer process .In the reva m p i n g ,ne w tower trays have been i n sta ll e d fo r 8tow ers i n ar o m atic ex -traction un it and PX un i,t and a ir preheaters w ith ena m e l tubes have been applied in the w aste heat recovery syste m of fired heaters .A fter reva m p i n g ,the units have been operating s mooth l y and re liably and all pr oducts have m et the specifications .The heat effic i e ncy o f fired heaters is raised to 92%fro m 89%.The perfo r m ance tests sho w tha,t the energy consumpti o n reduction o f the un it is 10217tons equ i v a lent o il/yr and t h e unit en -er gy requ ire m ent for BTX production is reduced by 25.46kg equivalent o il/.tK ey W ords :aro m atic co mp lex ,fractionator ,fired heater ,energy conservation reva m pi n g ,result45 第6期 高国正等.芳烃联合装置综合节能改造。