解决造成刀具磨损问题办法

- 格式:doc

- 大小:31.00 KB

- 文档页数:12

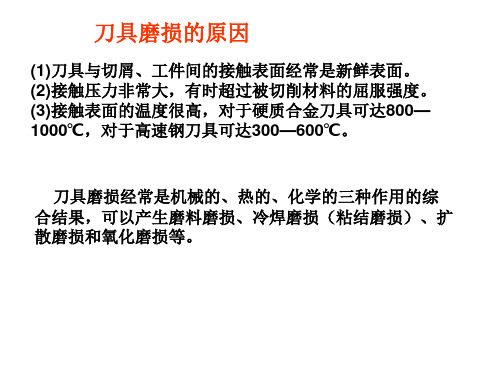

刀具磨损措施1. 磨损原因分析在刀具使用过程中,由于摩擦、冲击、热量等因素的作用,刀具会不可避免地出现磨损现象。

刀具磨损的主要原因包括以下几个方面:•材质硬度不足:刀具材质硬度不足时容易出现磨损,因为刀具需要承受较大的压力和摩擦力。

•锋利度下降:刀具使用一段时间后,刀口会变钝,导致切割效果变差,同时也会增加刀具的磨损。

•冲击造成磨损:在切削过程中,如果刀具有剧烈的冲击,容易导致刀具表面的磨损加剧。

•切削温度过高:切削温度过高会导致刀具材料的疲劳和软化,进一步加速刀具的磨损。

2. 刀具磨损措施为了延长刀具的使用寿命,降低生产成本,我们需要采取一系列的刀具磨损措施。

下面将介绍几种常见的刀具磨损措施。

2.1. 提高刀具硬度针对刀具材质硬度不足的问题,可以采用提高刀具硬度的办法来减少刀具磨损。

可以选择更高硬度的刀具材料,或者通过表面处理方式提高刀具的硬度,如表面淬火、氮化等。

2.2. 保持刀具锋利锋利度的下降是刀具磨损的一个重要原因,因此保持刀具锋利可以有效延长刀具的使用寿命。

可以通过以下方式来实现:•定期磨刀:根据实际切削情况,制定磨刀周期,定期磨刀可以有效恢复刀具的锋利度。

•使用合适的切削速度:过高或过低的切削速度都会导致刀具锋利度的下降,因此需要根据切削材料的特性选择合适的切削速度。

•使用刀具润滑剂:适当的刀具润滑剂可以减少切削时的摩擦,降低刀具的磨损。

2.3. 降低冲击力冲击力是导致刀具磨损加剧的一个重要因素,因此降低冲击力可以有效减少刀具的磨损。

可以采取以下措施来实现:•调整切削参数:合理调整切削参数,如切削速度、进给量等,可以减小冲击力,降低刀具的磨损。

•使用减震装置:对于容易产生冲击的切削加工场景,可以采用减震装置来降低冲击力。

2.4. 控制切削温度切削温度过高会加速刀具的磨损,因此需要采取相应的措施来控制切削温度。

可以从以下几个方面考虑:•使用刀具冷却液:刀具冷却液可以有效降低切削时的温度,减小刀具的磨损。

刀具磨损修复方法

刀具磨损是工业加工过程中常见的问题,会导致加工品质下降、生产效率降低甚至设备损坏。

为了避免这些问题,需要采取一些磨损修复方法。

1. 磨削修复法:利用专业的磨削机器,将刀具表面磨平,使其

恢复原有尺寸和形状。

这种方法适用于轻度磨损的刀具。

2. 焊接修复法:将磨损的刀具材料用焊接技术进行修复,使其

表面恢复原有硬度和尺寸。

这种方法适用于中度磨损的刀具,但需要注意焊接后的刀具必须经过热处理。

3. 镀覆修复法:将一层金属材料镀覆在磨损的刀具表面,使其

恢复原有硬度和尺寸。

这种方法适用于轻度和中度磨损的刀具。

4. 换刃修复法:当刀具磨损严重无法修复时,需要进行换刃。

选择合适的刀具材料和刀具几何参数,可以提高刀具使用寿命和加工效率。

综上所述,选择合适的刀具磨损修复方法可以延长刀具使用寿命,提高加工品质和生产效率。

同时,需要定期对刀具进行维护和保养,避免磨损问题的产生。

- 1 -。

1、刃口磨损。

改进办法:提高进给量;降低切削速度;使用更耐磨的刀片材质;使用涂层刀片。

2、崩碎。

改进办法:使用韧性更好的材质;使用刃口强化的刀片;检查工艺系统的刚性;加大主偏角。

3、热变形。

改进办法:降低切削速度;减少紧急;减少切深;使用更具热硬性的材质。

4、切深处破损。

改进办法:改变主偏角;刃口强化;更换刀片材质。

5、热裂纹。

改进办法:正确使用冷却液;降低切削速度;减少紧急;使用涂层刀片。

6、积屑。

改进办法:提高切削速度;提高进给;使用涂层刀片或金属陶瓷刀片;使用冷却液;使刃口更锋利。

7、月牙洼磨损。

改进办法:降低切削速度;降低进给;使用涂层刀片或金属陶瓷刀片;使用冷却液。

8、断裂。

改进办法:使用韧性更好的材质或槽型;减少紧急;减少切深;检查工艺系统的刚性。

常见的刀具磨损的形式及应对措施

1、擦伤磨损

当后面有相当厉害的条状磨损发生时,采纳细粒子料子的刀具,而且要经过高温淬火来加强其硬度和强度。

这儿推举含微量碳化钽。

2、月牙洼磨损

当前面有相当厉害的凹状磨损发生时,应考虑高温时的扩散和

强度,推举使用碳化钛、碳化钽含量高的料子。

3、崩刃

刀后面有细小的碎粒落下时,再认真地研磨刀尖,对切削刃也

要进行珩磨,可以大幅度地削减碎屑。

对于那些在加工时需要采纳大的前角的料子(譬如说软钢)。

4、热龟裂

当前面或者后面产生严重的裂缝时,推举使用热传导性能好、

不易产生热疲乏的M系列用途料子。

5、缺口

刀具监控系统沿着刀刃产生比较大的缺口时,为了加强切削刃

的耐撞击性,将前角向负的方向修正,假如更改刀刃形状也无效果是,选择韧性高的料子。

6、异常碎屑

由于发热而在刀刃上产生严重的缺口时,可降低切削速度,或

者使用耐高温的料子。

7、积屑瘤的剥离

很多场合下,在前面或者后面去除积屑瘤时,会发生切削刃被

剥离的现象。

这种情况下要选择大的前角,或者提高切削速度。

假如以上措施不见效,选择钴含量较高的料子。

还有在提高切

削速度的情况下可选择以碳化钛为重要成分的陶瓷合金系列的料子。

*后对各种方法进行比较后再选定。

8、塑性变形

对于切削中由于高热而产生的刀刃塑性变形,可选择钴含量低的、高温时强度高的料子。

9、成片剥离

由于切削中的振动,工件料子产生弹性变形,在前面显现剥离

现象,此时可选择钴含量高的、韧性好的料子。

螺纹加工中的刀具磨损问题及其解决办法螺纹加工中的刀具磨损问题及其解决办法螺纹加工是一项常见的金属加工工艺,用于制造螺纹结构的零件。

在螺纹加工过程中,刀具的磨损是一个常见且重要的问题,它会影响加工质量和效率。

因此,及时发现和解决刀具磨损问题至关重要。

以下是一些解决刀具磨损问题的步骤:第一步:观察刀具磨损状况在螺纹加工过程中,需要时刻观察刀具的磨损状况。

常见的刀具磨损形式包括刃口磨损、刃口断裂、刃部磨损等。

通过观察磨损状况,可以及时发现问题并采取相应措施。

第二步:检查加工参数刀具磨损可能与加工参数有关。

因此,在发现刀具磨损问题后,需要仔细检查加工参数,包括切削速度、进给速度和切削深度等。

如果加工参数设置不当,可能会导致刀具过早磨损。

第三步:及时更换刀具当刀具磨损达到一定程度时,就需要及时更换刀具。

延迟更换会导致加工质量下降和刀具寿命进一步缩短。

因此,需要制定合理的刀具更换计划,并在必要时及时更换刀具。

第四步:选择合适的刀具材料刀具材料的选择对于延长刀具寿命起着重要作用。

不同工件材料和加工方式需要使用不同的刀具材料。

一般来说,刀具材料应具有良好的硬度和耐磨性,以提高刀具的使用寿命。

第五步:进行刀具磨损监测和管理定期进行刀具磨损监测和管理是非常重要的。

通过使用专业的刀具监测设备,可以及时了解刀具磨损情况,并采取相应的管理措施。

例如,可以制定刀具修复计划,定期对刀具进行磨损修复,以延长刀具寿命。

第六步:优化加工工艺优化加工工艺可以帮助减少刀具磨损。

通过调整加工参数、改进冷却润滑方式和采用合适的刀具路径,可以降低切削力和温度,减少刀具磨损。

因此,需要不断探索和改进加工工艺,以提高刀具的使用寿命。

综上所述,刀具磨损是螺纹加工中常见的问题,但通过观察磨损状况、检查加工参数、及时更换刀具、选择合适的刀具材料、进行刀具磨损监测和管理以及优化加工工艺,可以有效解决刀具磨损问题,提高加工质量和效率。

车削工程的问题及解决方案车削是一种重要的机械加工方法,通过旋转工件在机床上使其与刀具相对运动,切削成型目的表面,常用于加工轴类零件、内外圆筒面、螺纹孔口等。

在车削工程中,常常会遇到一些问题,例如刀具磨损、工件变形、形位精度不高等。

本文将就车削工程中的常见问题进行分析,并提出相应的解决方案。

一、刀具磨损刀具磨损是车削工程中常见且严重的问题。

在车削过程中,刀具与工件产生摩擦,长时间的摩擦会导致刀具的磨损,从而影响加工效率和质量。

刀具的磨损主要表现为刃部的失效,即切削刃齿的磨损、断裂、破损等。

针对刀具磨损,可以通过以下几种解决方案来减少影响:1. 选择合适的刀具材质:不同的材质适用于不同的工件材料。

一般来说,硬质合金刀具适用于加工硬质工件,而高速钢刀具适用于加工厚度较薄的软质工件。

2. 控制切削参数:合理的切削速度、进给率和切削深度可以减少刀具的磨损。

通过合理选择切削参数,可以控制切削温度和刀具的磨损情况。

3. 定期检查和更换刀具:及时检查刀具的磨损情况,当发现刀具磨损严重时,应及时更换刀具,以确保加工质量和效率。

二、工件变形在车削过程中,由于切削热量和机械变形等原因,工件容易发生变形。

工件变形会导致加工精度不佳、尺寸不准确等问题,影响产品的质量。

为减少工件变形,可以采取如下措施:1.优化切削参数:通过合理控制切削速度、进给率、切削深度等参数,避免过大的切削力和切削温度,减少工件变形的可能性。

2.加工余量设计:在设计工件时,考虑到加工过程中可能引起的变形,给工件留有一定的加工余量,以保证最后的加工尺寸符合要求。

3.采用合适的夹紧方式:在夹紧工件时,选择合适的夹紧方式和夹具,尽量减少工件的变形。

三、形位精度不高形位精度是指工件表面与理想几何体的形状和位置之间的偏差。

在车削过程中,由于切削力、刀具磨损等原因,常常会导致工件的形位精度不高。

为改善形位精度,可以采取以下几种措施:1.使用精密刀具和机床:选择精密度高的刀具和机床,可以有效提高加工的形位精度。

在金属加工切削工艺当中,经常出现的刀具磨损有三种情况:前刀面磨损、后刀面磨损、崩刀。

下面我们就从这三个方面分别进行简单的说明:

一、刀具前刀面磨损快,是因为切削油整体的极压性能不足造成的,解决方案如下:

①配方体系建议采用浅色、低气味、硫的释放速度快的硫化脂肪酸酯为主剂,因为它既有很高的极压性,又有良好的抗磨性;

②氯化石蜡的极压性有限,并伴有严重的腐蚀性,可以作为辅剂使用,但需要做好防锈、防腐蚀措施;

③颜色深、气味重的黑硫也要排除,因为它的硫释放速度慢,不能及时有效形成EP保护膜;

④活性硫(即硫化烯烃类的添加剂)没有抗磨性,极压性也不高,不能从根本上解决问题,尤其含有大量的活性硫成分,高温下,仍可对铁等金属形成严重的腐蚀。

二、刀具后刀面磨损快,是因为切削油整体的抗磨性能不足造成的,解决方案如下:

建议在配方体系中添加硫化猪油类,因其油性好,可以有效提高油品的抗磨性能。

三、刀具崩刀主要原因是,被加工材质硬度不均,被加工件表面粗糙;速度过快;进给量太大等。

数控机床编程解决刀具磨损的策略与方法数控机床编程如何解决刀具磨损问题在数控机床编程中,解决刀具磨损问题对于提高加工精度和效率具有重要意义。

本文将从以下几个方面探讨如何解决刀具磨损问题:优选刀具材料、精确刀具补偿、合理选择切削参数、监控刀具状态、编程策略优化以及快速定位。

1.优选刀具材料优选刀具材料是解决刀具磨损问题的第一步。

刀具材料应具备高强度、高硬度、良好的耐磨性和抗冲击性等特性。

常用的刀具材料包括硬质合金、高速钢、陶瓷和超硬材料等。

根据不同的切削要求,选用合适的刀具材料能够有效地减少刀具磨损,延长刀具使用寿命。

2.精确刀具补偿精确刀具补偿是减轻刀具磨损的有效手段。

在编程过程中,应根据刀具的实际尺寸和磨损程度,对刀具长度和半径进行补偿。

使用G43和G44指令可以进行刀具长度补偿,而G10指令可以进行刀具半径补偿。

补偿值的计算需根据刀具的初始尺寸、磨损量和使用寿命等因素来确定,以达到最佳的补偿效果。

3.合理选择切削参数合理选择切削参数能够减轻刀具磨损,提高加工效率。

切削参数的选择应综合考虑工件材料、加工精度要求和刀具材质等因素。

对于易磨损的刀具,应适当降低切削速度和进给量,增加切削深度,以降低切削力,减少刀具磨损。

对于耐磨性较好的刀具,可适当提高切削速度和进给量,以充分发挥刀具的性能优势。

4.监控刀具状态在编程过程中,应实时监控刀具状态,及时更换受损刀具,以保证加工过程的顺利进行。

通过编写程序,可以在加工过程中对刀具进行检测,当发现刀具磨损达到一定程度时,便进行自动更换,从而保证加工质量和效率。

5.编程策略优化编程策略优化是解决刀具磨损问题的有效途径。

通过使用宏程序、子程序等方法,可以优化加工策略,减少程序执行时间,提高加工效率。

例如,可以采用分层加工法,将工件分为若干层,对每一层进行加工,这样可以减少刀具移动距离,降低磨损。

此外,运用动态加工策略,根据刀具的磨损情况实时调整切削参数,也能够延长刀具使用寿命。

解决造成刀具磨损问题办法高速切削理论由德国物理学家,切削速度如果提高,会导致切削温度上升,从而加剧了切削刀具的磨损;然而,当切削速度提高到某一定值后,只要超过这个拐点,随着切削速度提高,切削温度就不会升高,反而会下降,因此只要切削速度足够高,就可以很好的解决切削温度过高而造成刀具磨损不利于切削的问题,获得良好的加工效益。

High speed cutting theory by the German physicist Carl. J. alomon in the early 1930 s. Him through a lot of experimental research conclusions: in the normal range of cutting speed, cutting speed, if increase, will cause the cutting temperatures rise, adding to the cutting tool wear; , however, when the cutting speed increase to a certain value, as long as more than the turning point, as the cutting speed, cutting temperature will not increase, it will drop, so as long as the cutting speed is high enough, it can well solve the cutting temperature and tool wear against cutting problem, obtain the good processing efficiency.随着制造工业的发展,这一理论逐渐被重视,并吸引了众多研究目光,在此理论基础上逐渐形成了数控高速切削技术研究领域,数控高速切削加工技术在发达国家的研究相对较早,经历了理论基础研究、应用基础研究以及应用研究和发展应用,目前已经在一些领域进入实质应用阶段。

Along with the development of manufacturing industry, is gradually attaches great importance to this theory, and attracted a lot of research attention, based on the theory gradually formed a numerical control high-speed cutting technology research field, the numerical control high-speed cutting technology research relatively early in developed countries, has experienced the theory basic research and applied basic research and applied research and development applications, has now entered the stage of substantial applications in some fields.关于高速切削加工的范畴,一般有以下几种划分方法,一种是以切削速度来看,认为切削速度超过常规切削速度5-10倍即为高速切削。

也有学者以主轴的转速作为界定高速加工的标准,认为主轴转速高于8000r/min即为高速加工。

还有从机床主轴设计的角度,以主轴直径和主轴转速的乘积DN定义,如果DN值达到(5~2000)×105mm.r/min,则认为是高速加工。

生产实践中,加工方法不同、材料不同,高速切削速度也相应不同。

一般认为车削速度达到(700~7000)m/min,铣削的速度达到(300~6000)m/min,即认为是高速切削。

About the category of high speed machining, generally has the following kinds of classification methods, one is cutting speed, that cutting speed 5-10 times more than conventional cutting speed is the high speed cutting. Also some scholars with spindle speed as a standard definition of high speed machining, think the spindle speed higher than 8000 r/min is the high speed machining. And from the Angle of machine tool spindle design, the product of DN definition of spindle diameter and spindle speed, if the DN values of (5 ~ 2000) x 2000 mm. The r/min, is considered to be high speed machining. Production practice, the processing method is different, the material is different, high speed cutting speed also different accordingly. Generally considered turning speed reach (700 ~ 7000 m/min), milling speedreach (300 ~ 6000 m/min), is considered to be high speed cutting.另外,从生产实际考虑,高速切削加工概念不仅包含着切削过程的高速,还包含工艺过程的集成和优化,是一个可由此获得良好经济效益的高速度的切削加工,是技术和效益的统一。

In addition, considering from actual production, high-speed machining concept not only contain the high speed cutting process, also contains the process integration and optimization of the process, is a can gain good economic benefits of high speed machining, is the unification of the technology and benefit.高速切削技术是在机床结构及材料、机床设计、制造技术、高速主轴系统、快速进给系统、高性能CNC系统、高性能刀夹系统、高性能刀具材料及刀具设计制造技术、高效高精度测量测试技术、高速切削机理、喷灌设备高速切削工艺等诸多相关硬件和软件技术均得到充分发展基础之上综合而成的。

因此,高速切削技术是一个复杂的系统工程,是一个随相关技术发展而不断发展的概念。

High speed cutting technology is in the machine tools, machine tool structure and material design, manufacturing technology, high-speed spindle system, feed system, high performance CNC system, high-performance tool holder system, cutting tool material and cutting tool design and manufacturing technology of high performance, high efficiency and high precision measurement testing technology, high speed cutting mechanism, high speed cutting process, and many other related hardware and software technology are fully developed based on the comprehensive. Therefore, high speed cutting technology is a complex system engineering, is a development with related technology and the concept of continuous development.2、数控高速切削加工的优越性2, CNC high speed machining, the superiority of由于切削速度的大幅度提高,高速切削加工技术不仅提高了切削加工的生产率,和常规切削相比还具有一些明显的优越性:第一、切削力小:在高速铣削加工中,采用小切削量、高切削速度的切削形式,使切削力比常规切削降低30%以上,尤其是主轴轴承、刀具、工件受到的径向切削力大幅度减少。

既减轻刀具磨损,又有效控制了加工系统的振动,有利于提高加工精度。

第二、材料切除率高:采用高速切削,切削速度和进给速度都大幅度提高,相同时间内的材料切除率也相应大大提高。

从而大大提高了加工效率。

第三、工件热变形小:在高速切削时,大部分的切削热来不及传给工件就被高速流出的切屑带走,因此加工表面的受热时间短,不会由于温升导致热变形,有利于提高表面精度,加工表面的物理力学性能也比普通加工方法要好。

第四、加工精度高:高速切削通常进给量也比较小,使加工表面的粗糙度大大降低,熔铝炉同时由于切削力小于常规切削,加工系统的振动降低,加工过程更平稳,因此能获得良好的表明质量,可实现高精度、低粗糙度加工。

第五、绿色环保:高速切削时,工件的加工时间缩短,能源和设备的利用率提高了,加工效率高,加工能耗低,同时由于高速切削可以实现干式切削,减少甚至不用切削液,减少污染和能耗。