圆坯连铸凝固传热数学模型及应用

- 格式:pdf

- 大小:293.21 KB

- 文档页数:4

连铸坯凝固与传热连铸过程中铸坯的凝固和传热是连铸设备设计工艺、工艺控制和质量控制的基础,是连铸工作必须掌握的知识。

第1节连铸坯凝固传热的特点钢液在连铸过程中的凝固是一个热量释放和传递的过程,有两个特点。

*在运动(动态)过程中凝固放热*在不同时期散热和传热的方式是不同的一、连铸坯的凝固过程实质上是一个传热的过程。

钢液在转变成固态过程中是分为几个过程。

热量Q包括:1.过热:从浇注温度T C冷却到液相线温度T L放出的热量,C1(T C-T L);2.潜热:从液相线温度T L冷却至固相线温度T S放出的热量以L f表示;3.显热:从固相线温度T S冷却到环境温度To放出的热量C S(Y S-T O);大约有1/3的热量是从液态→固态放出的, 而其余热量是完全凝固后冷却放出的。

连铸过程中钢液凝固可分三个传热冷却区。

*一次冷却区:形成足够厚度的坯壳以保证铸坯出结晶器不漏钢。

*二次冷却区:使铸坯完全凝固。

*三次冷却区:空冷区。

从热平衡来看*钢水结晶器→二冷区→空冷区大约有60%的热量放出来,铸坯才能完全凝固。

这部分热量放出的速度决定了铸机的生产率和铸坯的质量。

*铸坯切割后还有40%热量要放出来,为了利用这部分热量,节约能源,采用热装直轧或连浇连轧工艺。

二钢热凝固过程是液体转变固体的加工过程凝固是发生在铸坯传热过程中的主要现象,铸坯在运动过程中凝固,实质是固——液交界面潜热的释放和传递过程。

1.凝固温度区间(T L-T S)将液体转变成固体加工过程。

这时在固——液交界面有个脆性区,其强度σ=0;收缩率ψ=0。

极易在此区产生裂纹,因此称裂纹敏感区。

固——液界面糊状区。

晶体强度和塑性都非低或称临界强度,如这时受到外力作用。

如热应力,鼓肚应力,矫直力等超上述临界值(ó为1-3N/mm2,由应变到断裂的临界应变为0.2-0.4%)产生裂纹和偏析裂纹。

2.在二冷区受喷水冷却时在这个区已凝固坯壳不断进行线收缩和坯壳温度分布不均匀性及坯壳鼓胀和夹辊不完全对中等原因,是坯壳受到机械和热应力的作用(有时是反复的)也易使铸坯产生裂纹。

铸件凝固传热数学模型与铸铁在金属型铸模浇注后温度分布作者:姜帅琦来源:《中国科技纵横》2014年第04期【摘要】为方便了解和比较金属凝固传热后的一些温度数据和各项特性指标,建立铸件凝固传热的数学模型。

并绘制铸铁在金属型铸模浇注后的参数和温度分布。

【关键词】铸件数学模型金属型温度分布1 铸件凝固传热数学模型液态金属浇入铸型后在型腔内的冷却凝固过程,是一个通过铸型向周围环境散热的过程。

在这个过程中,铸件和铸型的内部温度分布是随时间而变化的。

由于影响铸件凝固过程的因素众多,在求解中把所有因素都考虑进去不太现实。

因此对铸件凝固过程必须进行合理简化,一般作如下基本假设:(1)认为液态金属在瞬时充满铸型后开始凝固——假定初始液态金属温度为定值,或为已知各点的温度值。

(2)不考虑液、固的流动——传热过程只考虑导热。

(3)不考虑合金的过冷——假定凝固是从液相线温度开始,固相线温度结束。

根据以上假设则可得到铸件凝固传热数学模型。

其一维系统如下:在铸件中不稳定导热的控制方程表达式为2 铸铁在金属型铸模浇注后温度分布2.1 金属型的选择及其热物性参数本文仅以铸铁金属模具为例加以说明,为减少金属模的表面温差,金属模材料的选择有以下措施:(1)选择蓄热系数大的金属材料。

(2)选择导热系数大的金属材料。

(3)选择膨胀系数小的材料等。

由表1可知不同材质的热性能。

所以一般选用灰铁材质的金属模。

为了方便计算本文中金属模的热物性参数见表2。

2.2 金属型的预热未预热的金属型不能进行浇注。

这是因为金属型导热性好,液体金属冷却决,流动性剧烈降低,容易使铸件出现冷隔、浇不足夹杂、气孔等缺陷。

未预热的金属型在浇注时,铸型,将受到强烈的热击,应力倍增,使其极易破坏。

因此,金属型在开始工作前,应该先预热,适宜的预热温度(即工作温度),随合金的种类、铸件结构和大小而定,一般通过试验确定。

金属型的预热方法有:(1)用喷灯或煤气火焰预热;(2)采用电阻加热器;(3)采用烘箱加热,其优点是温度均匀,但只适用于小件的金属型;(4)先将金属型放在炉上烘烤,然后浇注液体金属将金属型烫热。

连铸热过程数学模型的建立2.1连铸热过程数学模型的建立连铸热过程为连铸坯的凝固冷却过程。

连铸坯在凝固过程中,凝固传热量不仅影响铸机生产效率和设备寿命,而且对铸坯的表面质量和内部质量都有重要影响。

因此薄板坯凝固传热规律的研究,对该工艺的生产和设计,都具有十分重要的意义。

板坯凝固冷却过程可分为三个阶段:(1)结晶器冷却。

钢液在近结晶器壁处快速冷却,形成薄的坯壳;(2)二冷区冷却。

坯壳具有足够厚度时,铸坯从结晶器中拉出,在二冷区受到强烈的喷水冷却,液芯逐渐凝固;(3)空冷区冷却。

铸坯在空气中较缓慢地冷却,铸坯断面上温度逐渐趋于均匀。

根据板坯的凝固冷却过程,连铸热过程数学模型包括结晶器、二冷区和空冷区这三部分。

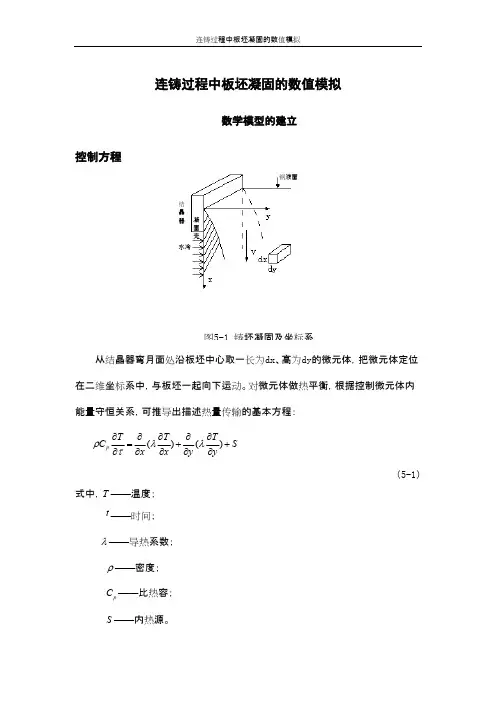

结晶器中热传递主要沿水平方向进行。

传热过程包括:(1)钢水以对流和导热形式将热量传给坯壳;(2)凝固坯壳的导热;(3)凝固坯壳与结晶器壁的传热;(4)结晶器壁的导热;(5)喷淋水与结晶器壁的强制对流传热。

其中在传热过程(3)中,填充于铸坯壳与结晶器壁气隙中的渣膜控制铸坯壳向结晶器的传热量,在结晶器的传热过程中显得尤为重要。

因此,应进一步分析气隙中渣膜特性对传热的影响,建立坯壳与结晶器气隙的传热模型。

为全面分析结晶器的传热,将该模型于铸坯凝固和结晶器壁的传热祸合起来,建立统一的结晶器传热数学模型。

带有液芯的铸坯进入二冷区达到完全凝固。

在二冷区铸坯向外传热方式主要有:(1)由喷射水滴蒸发带走的热量;(2)铸坯表面与周围环境的辐射换热;(3)铸坯与支撑辊、导辊的接触换热。

喷淋水和支撑辊、导辊与铸坯的传热对铸坯内液芯长度的控制十分重要。

铸坯进入拉矫机后进入空冷区,铸坯主要以辐射换热方式和自然对流的方式进行冷却。

2.1.1 基本假设为建立连铸过程温度场数学模型,需对物理模型进行简化,作如下假设:(1)连铸生产线工况稳定;(2)由于铸坯的贝克来数很高(~ 105),忽略整个铸坯沿拉坯方向传热; (3)钢液面上保护渣具有保温作用,忽略钢液表面的散热量;(4)沿结晶器和薄板坯宽度方向传热具有对称性,只计算1/2截面的温度场; (5)注入结晶器的钢液温度恒定;(6)结晶器壁与坯壳间的气隙层厚度不随位置和时间变化; (7)不考虑结晶器内凝固壳表面的振痕对传热的影响。

薄板坯连铸凝固过程的数值模拟技术及应用薄板坯连铸凝固过程数值模拟一直是冶金领域中研究的重点,旨

在提高铸坯的质量和生产效率。

本文将从计算方法、模型建立、参数

选择等方面详细介绍薄板坯连铸凝固过程的数值模拟技术及应用。

计算方法:薄板坯连铸凝固过程的数值模拟可采用有限元方法、

有限体积法、边界元法等多种计算方法。

其中有限元法是应用最广泛

的方法,其主要思想是把物体离散成有限数量的单元,在每个单元内

建立数学模型,通过有限元之间的连接关系来模拟整个物体的动态、

力学及热力学性质。

模型构建:薄板坯连铸凝固过程的数值模拟需要建立复杂的数学

模型,主要包括物理模型、数学模型和计算模型等。

其中物理模型描

述了物质在实际生产过程中的变化规律,数学模型则是对物理模型的

抽象和简化,计算模型则是运用计算机对数学模型进行求解得到数值解。

在模型构建中,还需要考虑铸坯形变、物质流动、热传导等多种

机理。

参数选择:薄板坯连铸凝固过程的数值模拟需要选择合适的参数

才能得到适合实际工艺的模拟结果。

参数选择中涉及到温度梯度、结

晶生长速度、界面热阻等多个因素的综合考虑。

应用场景:薄板坯连铸凝固过程的数值模拟技术已广泛应用于钢铁、铝合金等行业的生产过程中,有效提高了铸坯的质量和生产效率。

同时,数值模拟技术也成为创新的生产手段,为钢铁、铝合金等行业的技术升级和发展带来积极的推动作用。

设计与计算!"#$TECHNOLOGY 10.3969/j.issn.l673—3355.2021.02.001超大断面圆坯垂直半连铸凝固过程模拟分析邢思深!,屈磊!,张亮&,戴广惠!摘要:采用垂直半连铸工艺制备直径超过01000mm大型圆坯的方法,是一种优化生产流程,降低材料损耗,提铸坯质量,铸的制。

和。

过01600mm大在同速下的直铸过发现在过程中的和的逐步稳定™:速对完成时的着的,速0.4m/mi*时,的V,在束时,在钢水水压力作用下的应力和都较小,漏钢事故的可能较低。

在:0.4m/mi*速下成的初始V:可保在后续中前沿的自下而上的顺序过™因此,01600mm大在垂直半铸条件下的速度应小于0.4m/min™关键词:直半连铸;超大断面圆坯;凝固过程;拉坯速度;静水压力中图分类号:TF777文献标识码:B文章编号:1673-3355(2021)02-0001-07Simulation Analysis of Solidification of Round Blooms with Super-Large Cross-Section during Vertical Semi-Continuous Casting Process Xing Sishen,Qu Lei,Zhang Liang,Dai Guanghui Abstract:The vertical semi-continuous casting technique for large round blooms in diameter equal to or beyond01000mm is a revolutionary way to optimize the production process,reduce material loss,improve the quality of blooms and break the size limit of continuous casting process.The technique allows the solidification to happen in two stages:casting and standstill cooling.The analysis by simulating the solidification of a01600mm large round bloom during vertical semi-continuous casting process at different casting speed reveals that the temperature of liquid steel in the mold and the shell thickness at the outlet become stable gradually during casting,and the casting speed of significant effect on the shape of the molten pool should be lower than0.4m/min.for vertical semi-continuous casting of01600mm large round blooms because the molten pool presents a V-shape in the longitudinal cross section when the casting speed is lower than0.4m/min.,which can reduce the risk of breakout accidents when the casting operation ends because the solidified shell suffers lower stress and deformation under hydrostatic pressure of the molten steel inside it,and can allow the solidification to occur obviously from the bottom to the top during standstill cooling.Key words:vertical semi-continuous casting;round bloom with super-large cross-section;solidification;casting speed;hydrostatic pressure随着核电、风电、水电和钢铁行业的快速发展及装备逐步大型化,市场对高质量大型铸锻件的需求量越来越大,其中由高品质特殊钢制成的、直径超过01000mm的大型轴类铸锻件是市场需求较多的一类产品,被广泛应用在大型支承辐、风机轴、核电和水电发电机组转子、船舶主轴、轴承等领域。

收稿日期:2001201215; 修订日期:2004203214作者简介:李东辉(19682 ),女,辽宁沈阳人,讲师,博士.研究方向:连铸过程机控制系统.Em ail :annie6821@连铸凝固传热过程的数值模拟李东辉1,2,邱以清1,刘相华1,王国栋1(1.东北大学轧制技术与连轧自动化国家重点实验室,辽宁沈阳110004;2.沈阳工业学院,辽宁沈阳110045)摘要:研究和开发了连铸凝固传热过程数值模拟程序,并以生产厂的铸坯为研究对象,计算了铸坯断面温度分布和凝固壳厚度,该模型考虑了结晶器表面散热的不均匀性,处理了凝固时相变所产生的结晶潜热,将计算出的断面温度、坯壳厚度等数据与生产实验测得的数据相比较,吻合性很好。

他可用来优化连铸工艺参数,是进一步开发在线控制模型的基础。

关键词:连铸;数值模拟;热传输;数学模型中图分类号:TG249.7 文献标识码:A 文章编号:100028365(2004)0720529202Numerical Simulation of Continuous C asting during Solidif ication and H eart 2transferring ProcessL I Dong 2hui 1,2,Q IU Y i 2qing 1,L IU Xiang 2hua 1,WAN G Guo 2dong 1(1.The State K ey Laboratory of Rolling and Automation of Northeastern University ,Shenyang 110004,China ;2.Shenyang Institute of Technology ,Shenyang 110045,China )Abstract :A solidification and heat transferring process of continuous casting has researched and developed.It is applied to calculate the temperature distribution and solid shell thickness in a steel plant.Uneven elimination of heat in the mould surface is considered.The model includes variable thermal constant and freezing latent heat generated by phase changes during solidification.The thermal profile and solid shell thickness calculated by mathematical model agree with those get by experimental measurements.The model could also be used to predict the optimum process parameters in continuous casting ,and it could be a base of the development of on 2line control models.K ey w ords :Continuous casting ;Numerical simulation ;Heat 2transferring process ;Mathematical model 连铸过程中铸坯的温度分布对于产品品质、产量是非常重要的,铸坯各种缺陷的形成,通常与不合理的温度分布有关。

铸坯凝固传热模型的研究连铸过程是一个连续的散热过程,在这个过程中,只有建立准确的铸坯凝固传热数学模型,才能模拟铸坯的凝固过程,对不同冷却段的铸坯的表面温度进行预测,从而帮助建立更为可控和准确的二冷配水制度,提高铸坯质量。

文章从传热、钢水流动和凝固三个阶段建立起铸坯的冷却凝固传热数学模型,弥补了单纯根据传热现象建立凝固传热数学模型的不足之处,使模型更为准确地预测铸坯的表面温度。

标签:铸坯凝固传热数学模型;传热;钢水流动;凝固连铸过程是将液态钢变为固态钢的过程,在这个过程中,钢水的固态化是散发了大量的热量实现的,且连铸过程是一个连续的非线性过程,因此,建立准确的铸坯凝固过程数学模型对铸坯冷却控制,提高铸坯质量都是很重要的。

目前常用的铸坯凝固传热数学模型大多是根据铸坯的凝固传热过程建立的偏微分方程,然后根据一定的初始条件和边界条件采用有限差分法对其进行求解。

但是在实际应用中这种方法由于没有考虑钢液液芯中钢水的对流散热问题而使建立的数学模型不能准确地描述铸坯的凝固过程,也不能准确地预测铸坯的表面温度。

因此,如何补偿液相区和两相区中钢水的对流散热就成为建立铸坯凝固传热数学模型中急需解决的一个关键问题。

在本文中综合考虑了铸坯在凝固过程中存在的传热、流动和凝固三种现象,建立起能够准确描述铸坯凝固传热过程的铸坯凝固传热数学模型。

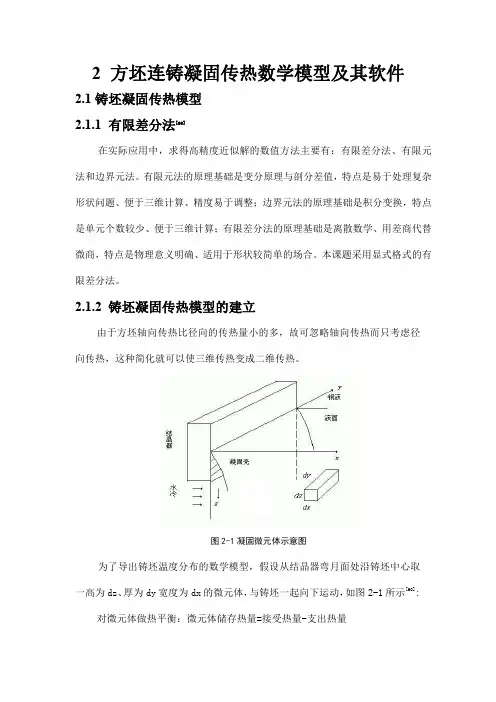

1 铸坯凝固传热数学模型为了便于分析,方坯凝固传热数学模型的假设条件进行如下设定:(1)只考虑铸坯厚度方向的传热,忽略宽度和拉坯方向的传热;(2)在沿拉坯方向上铸坯内各点温度处于非稳态;(3)钢的密度ρ和热熔C等效为常数,固定不变;(4)液相温度和固相温度固定不变;(5)铸坯在二冷区的同一个冷却段内被认为是冷却均匀的;(6)对二冷区拉辊与铸坯的接触传热和铸坯自身的辐射传热忽略不计。

基于上述假设条件,建立铸坯的凝固传热偏微分方程如下:为了简化方程,设对应于i=1,2,3,si分别表示x,y和z方向上的拉速u,v,w;Ci分别表示x,y和z坐标方向,该方程可以写为:式中,ρ表示钢液密度;C表示比热容;T表示温度;x,y和t分别表示铸坯宽度方向、厚度方向和凝固时间;S表示由凝固潜热引起的热流,其计算如下:式中,Lt为凝固潜热,δ=δ(t)为凝固壳厚度,它与铸坯温度场密切相关。

圆坯连铸凝固传热数学模型及应用

作者:唐海燕, 李京社, 韩丽敏, 温德松, Tang Haiyan, Li Jingshe, Han Limin, Wen Desong

作者单位:唐海燕,李京社,韩丽敏,Tang Haiyan,Li Jingshe,Han Limin(北京科技大学冶金与生态工程学院,北京,100083), 温德松,Wen Desong(北京科技大学冶金与生态工程学院,北京

100083;天津钢管集团有限公司炼钢厂,天津300301)

刊名:

特殊钢

英文刊名:SPECIAL STEEL

年,卷(期):2009,30(4)

1.曹晓兵;梁爱生连铸机二冷区传热系数的研究 1999(04)

2.李永林大断面连铸圆坯的凝固过程及矫直变形研究 2005

3.蔡开科连续铸钢 1990

4.蔡开科;程士富连续铸钢原理与工艺 1995

1.郑忠.胡燕.罗小刚.占贤辉.ZHENG Zhong.HU Yan.LUO Xiao-gang.ZHAN Xian-hui基于交替方向隐式差分算法的连铸坯凝固传热模型[期刊论文]-过程工程学报2008,8(z1)

2.车芳.程常桂.赵威.帅静.余乐.万文成.CHE Fang.CHENG Chang-gui.ZHAO Wei.SHUAI Jing.YU Le.WAN Wen-cheng物性参数对连铸结晶器传热模型计算结果的影响[期刊论文]-过程工程学报2010,10(z1)

3.匡世波.李环.王学斌.邹宗树自漩流中间包可行性初探[会议论文]-2003

4.孙开明.付继成.李京社.温德松.Sun Kaiming.Fu Jicheng.Li Jingshe.Wen Desong圆坯连铸凝固传热数学模型及应用[期刊论文]-钢管2009,38(3)

5.王赟.钟云波.王保军.任忠鸣.雷作胜.任维丽连铸离心中间包内钢液流动行为的数值模拟[会议论文]-2008

6.冯科.韩志伟.曹建峰.孔意文.FENG Ke.HAN Zhi-wei.CAO Jian-feng.KONG Yi-wen薄板坯连铸传热过程与应力状态仿真软件的开发[期刊论文]-工业加热2010,39(5)

7.王俊杰.杨吉春.卢翔宇.WANG Jun-jie.YANG Ji-chun.LU Xiang-yu连铸板坯热送过程传热模型研究[期刊论文]-包头钢铁学院学报1999,18(2)

8.胡跃武.卢克斌.郭朝晖.许晞.宋雯琪连铸二冷过程的仿真研究[期刊论文]-连铸2003(2)

9.郝晋兵.王重华集装箱桥吊仿真训练器及其数学模型[会议论文]-2003

10.孙福伟可编程序控制器系统的可靠性数学模型和应用[期刊论文]-应用数学2002,15(2)

本文链接:/Periodical_tsg200904002.aspx。