硫酸锌溶液置换沉淀法除铜镉钴镍.

- 格式:pdf

- 大小:335.08 KB

- 文档页数:5

4硫酸锌浸出液的净化-概述此外,还需要指出一点,在用锌粉置换的条件下,有析出砷化氢(H3As)的可能性,而且随着溶液酸度的增加,pH值下降,可能性就更大。

4.2.1.2锌粉置换法除铜镉从热力学分析,采用锌粉置换Cu,Cd,Co,Ni均可净化得很彻底,但在实践中,采用锌粉置换净化Cu,Cd比较容易,而净化除Co,Ni就并不是那么容易。

用理论量锌粉很容易沉淀除Cu,用几倍于理论量的锌粉也可以使Cd除去,但是用大量的锌粉,甚至几百倍理论量的锌粉也难以将Co除去至锌电积的要求。

Co难以除去的原因,国内外较多的文献都解释为Co2+还原析出时具有高的超电压的缘故,同时还有一个反应速率的问题。

一般认为,锌粉置换除铜、镉受扩散控制,因此在生产实践中要注意以下几个方面,以改善传质条件,提高净化效果,同时也要注意某些副反应的发生。

(1)锌粉的质量与用量锌粉的纯度应该比较高,除了不应带入新的杂质外,还应避免锌粉被氧化,以避免增大锌粉的耗量。

从增大比表面以加速置换反应的观点考虑,锌粉粒度固然越小越好,但如果粒度过小会导致其飘浮在溶液表面,显然也不利于锌粉的有效利用。

如果一次加锌粉同时沉积铜和镉,锌粉粒度一般为0.15~0.07mm;如果按两段分别沉积铜和镉,则可先用较粗的锌粉沉积铜,再用较细的锌粉沉积镉。

对铜的沉积而言,锌粉用量约为理论量的1.2~1.5倍便足够了,但对镉来说,为了有效防止镉的复溶,需增加锌粉用量至理论量的3~6倍。

当然,锌粉用量还与溶液成分、锌粉纯度与粒度有关,纯度低和粒度粗的锌粉,其消耗量显然要大些。

(2)搅拌速度置换过程是在搅拌槽中进行,提高搅拌速度以强化扩散传质对加速置换反应显然是有利的。

从这一点出发,流态化床净化技术具有优越性。

(3)温度提高温度既有利于置换反应的加速,也会增进锌粉的溶解和镉的复溶,一般以控制60~70℃为宜。

对镉的置换来说,由于镉在40~55℃之间存在同素异形体的转变,当温度过高时会促使镉的复溶,工艺上一般控制在50~60℃之间。

硫酸锌溶液中锌粉置换除钴的机理研究

硫酸锌溶液中锌粉置换除钴的机理可以描述为以下几个步骤:

1.锌粉与硫酸根离子结合形成锌离子,同时锌粉还可以作为还原剂,将高钴硫酸锌溶液中的钴离子还原为钴金属。

2.锌和钴离子结合形成Zn-Co合金,这一步反应可以很快的达到平衡。

3.Zn-Co合金继续和钴离子反应得到钴单质,这一步反应是整个反应的控制步骤。

此外,锌粉的晶体形貌对除钴效果也有重要影响。

小颗粒锌粉具有更大的比表面积,可以提供更多的表面活性位点来促进反应的进行,因此其除钴效果比大颗粒锌粉更好。

以上信息仅供参考,如需了解更多信息,建议查阅相关文献或咨询专业人士。

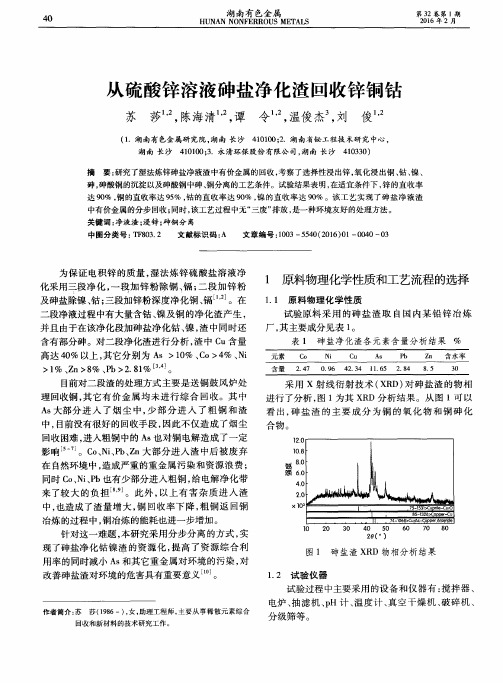

硫酸锌溶液深度净化除钻的现状与发展1概述在湿法炼锌过程中,锌焙砂经过中性浸出所得的硫酸锌溶液含有许多杂质,其中有电位较锌正的杂质铜、镉、钻、碑、撲等,也有阴离子杂质氯、氟等。

这些杂质的存在对电解极为有害,如降低电流效率、增加电能消耗,影响产品质量等。

因此在电解前必须对这种溶液进行净化,把有害杂质除至允许含量。

中性浸出所得上清液和净化后新液成分要求各厂不完全一样,概括如表1所示。

随着电解法生产锌越来越多地被应用,硫酸锌溶液的净化成为保证电解顺利进行的基本条件。

为了强化生产,而采用较高的电流密度,为此必须进行深度净液,使溶液中各种杂质的含量尽可能降低,以保证获得优质的电锌产品。

由于工业技术的发展,国外的很多电锌厂都不同程度地实现机械化和自动化,机械化剥锌不仅省去了繁重的体力劳动,而且还大大地提高了劳动生产率,然而实现了机械化剥锌的基本保证是析出的锌具有光滑平整的表面和一定的厚度,要获得这样的析出锌也要求对硫酸锌溶液进行深度净化,使杂质含量降到足够低的程度,以满足生产的要求。

由于热酸浸出的普遍采用,深度净化显得更为重要,由此看来,硫酸锌溶液的深度净化,对电锌生产起着非常重要的作用,因此国内外近年对深度净液都十分重视,作了大量的试验研究工作,有的已应用于大规模生产。

表1中性上清液和净化后新液要求成分溶液/ (mg-lZ )元素中性上清液净化后新液Zn130〜150/ (g,L、) 130 ~ 150/ (g-L-1)Cu240 〜4200.2-0.5Cd460-680 1 ~7As0.18-0.360.06-0.2Sb0.30-0.400.05 ~ 0.1Ge0.20-0.500.05 ~ 0.1Ni20-700.1~ 0.5Co10-350.2-0.6Fe 1 ~7 1 ~5F50 ~ 10050 ~ 100Cl100-300100 - 300Mn 3 000 - 6 000 3 000 ~ 6 000SiO.50-7040-50铜量不足,氧化作用不彻底,除钻效率低;铜量过多又增加黄药消耗。

镉回收工艺操作规程(试行)1 范围本规程包括镉回收工艺流程、基本原理、原材料及质量要求、工艺操作条件、岗位操作法、产出物料及其质量要求、主要技术经济指标和主要设备。

2 镉回收生产工艺流程,见图1。

3 基本原理3.1 浸出工序用稀硫酸(或废电解液)作溶剂,使铜镉渣中的镉、锌进入溶液,生成硫酸镉和硫酸锌,尽量使铜不溶解,并在浸出后期加入一净渣,使溶液中铜离子被置换而沉淀除去。

主要化学反应①Cd+H2SO4=CdSO4+H2↑②Zn+H2SO4=ZnSO4+H2↑③CuSO4+Cd=CdSO4+Cu↓④CuSO4+Zn=ZnSO4+Cu↓3.2 除铁工序在过程中通过加入锰粉和添加氧化锌粉在溶液中发生一系列的化学反应,并借助水解法除Fe、As、Sb等杂质。

主要化学反应①ZnO+H2SO4=ZnSO4+H2O②2FeSO4+MnO2+2H2SO4=Fe2(SO4)3+MnSO4+H2O③Fe2(SO4)3+6H2O+2Fe2(OH)3=2Fe(OH)3↓+3H2SO43.3 置换海绵镉工序利用镉、锌金属的电极电位不同,采用加锌粉的办法,使除铁后液中的镉被置换出来,以达到镉、锌分离的目的。

主要化学反应CdSO4+Zn=ZnSO4+Cd↓3.4 除钴镍工序利用钴、镍、锌金属的电极电位不同,采用加锌粉和添加酒石酸锑钾的办法,使除镉后液中的钴、镍等杂质被置换出来,减少杂质钴、镍进入贫镉液。

主要化学反应①NiSO4+In=ZnSO4+Ni↓②CoSO4+Zn=ZnSO4+Co↓3.5 压团熔铸工序将置换出来的镉绵用来压团制成镉饼,再进行熔铸成粗镉锭,这是一个固态溶化、液态凝固的物理过程。

加碱的目的是为了防止Cd的氧化与挥发,除去Cd中Zn提高Cd的品位,插木是使氧化了的Cd重新还原作用。

主要化学反应①2NaOH+Zn=Na2ZnO2+H2↑②CdO+C=Cd+CO↑③CdO+CO=Cd+CO2↑4 原料、燃料、材料成份及要求4.1 铜镉渣Cu 1.5~4.5%,Cd 5~10%,Zn 35~50%。

2024年硫酸锌生产工艺操作规程一、氧化锌浸出工序1、准备工作:穿戴好防护用具,检查各种设备是否正常(如减速机、搅拌器、水泵、硫酸管、油管及阀门、引风机)。

2、浸出操作:○1先往浸取桶内加铟尾水和红泥洗水(约____立方)至桶体积的2/3;○2启动搅拌,投入氧化锌,同时打开油加热阀加温至70℃-80℃.○3当桶内料液PH在3-3.5时,停止加氧化锌,让其反应。

○4搅拌半小时,再测PH值,若达到4.5-5.0B't时,继续搅拌半小时,PH稳定不变调整料液浓度波美度45B't左右。

○5启动输送泵将浸出液送中间桶。

○6在反应过程中,如果PH值偏低,用氧化锌调整,如果PH值偏高,用铟尾水或硫酸调至所需PH值。

○7酸化结束后,料液体积以不漫槽为准。

3.特别提示:○1投料时,必须做到均投,久搅,勤检查的办法,认真操作,不准澎料、跑料。

○2下一罐检查必须切断电源,两人在场,并挂牌警示。

○3做好原始记录,工作完成后,要清理现场,做到清洁卫生。

二、压滤工序1、检查设备状况是否正常,如泵、管道、压滤机油压、滤布,拼装好滤板、滤布。

2、确定浸取液合格后,启动水泵,打开阀门,进行压滤,滤液自流进入氧化桶进行除杂。

3、压滤困难即停泵,松开滤板,滤液送样化验(锌、铟)。

4、硫酸锌滤液必须清明、无浑浊物。

5、定期清洗滤板、滤布,发现破损应立即更换,不得留待下班处理。

6、发现故障应及时排除或通知维修人员检修。

7、做好操作记录,接好交接手续,保持工作场地干净清洁。

三、除杂(氧化、置换)工序一、氧化氧化除杂时,缓慢加入双氧水等氧化剂,同时进行加温至60℃-70℃。

(如不好压滤,温度可升至80℃)。

以除去铁、锰、砷等。

双氧水加入后会产生新酸,必须用氧化锌或石灰水等进行中和至PH值4.5-5.0.经定性检查合格后方能压滤。

二、定性检测硫酸锌溶液中的铁取5ml试液于25ml试管中,加2-4滴盐酸溶液(1:1),2-3滴双氧水(____%),6-7滴硫氰酸钾(50g/l)摇振30秒,如果溶液显红橙色,证明铁存在,反之无铁。

硫酸锌生产工艺操作规程第一章总则第一条为了规范硫酸锌生产的工艺操作,确保生产安全和产品质量,制定本规程。

第二条硫酸锌生产工艺操作规程适用于硫酸锌生产工艺的操作人员。

第三条硫酸锌生产工艺操作人员应具备相关的操作培训和证书。

第四条硫酸锌生产工艺操作人员必须严格按照生产工艺流程进行操作,不得擅自改动操作规程。

第五条将生产工艺操作过程中发现的问题及时汇报给相关部门,以便及时处理。

第六条操作人员需严格遵守公司的安全生产规定和操作规程,做好个人防护措施。

第二章工艺流程第七条硫酸锌生产工艺的基本流程为:原料准备→溶解反应→浸出→净化→晶体化→离心→干燥→包装。

第八条溶解反应的操作步骤如下:1. 制定溶解反应方案,确定所需的原料和配比。

2. 确认槽体是否清洁干净,无残留物。

3. 根据配比将硫酸锌的固体原料或液体原料加入槽体。

4. 接通搅拌机械设备,保持搅拌速度恒定。

5. 观察溶解反应的情况,确保完全溶解,防止结晶产生。

第九条浸出的操作步骤如下:1. 将溶解后的液体倒入浸出槽中,确保槽内液面恒定。

2. 接通搅拌机械设备,保持搅拌速度恒定。

3. 开启加热设备,控制温度在一定范围内。

4. 观察浸出反应的情况,确保浸出时间符合要求。

第十条净化的操作步骤如下:1. 将浸出液过滤或离心,去除杂质和固体颗粒。

2. 确定净化所需的化学试剂和配比。

3. 将净化试剂加入净化槽中,开启搅拌机械设备,保持搅拌速度恒定。

4. 观察净化反应的情况,确保净化效果符合要求。

第十一条晶体化的操作步骤如下:1. 将净化后的液体倒入晶体化槽中,确保槽内液面恒定。

2. 开启冷却设备,控制温度在一定范围内。

3. 观察晶体化反应的情况,确保晶体形状和大小符合要求。

第十二条离心的操作步骤如下:1. 将晶体化槽中的溶液转移到离心机中。

2. 开启离心机设备,控制离心速度和离心时间。

3. 取出离心后的固体产品,并进行称重和质检。

第十三条干燥的操作步骤如下:1. 将离心后的固体产品转移到干燥设备中。