轧辊选材

- 格式:ppt

- 大小:3.33 MB

- 文档页数:31

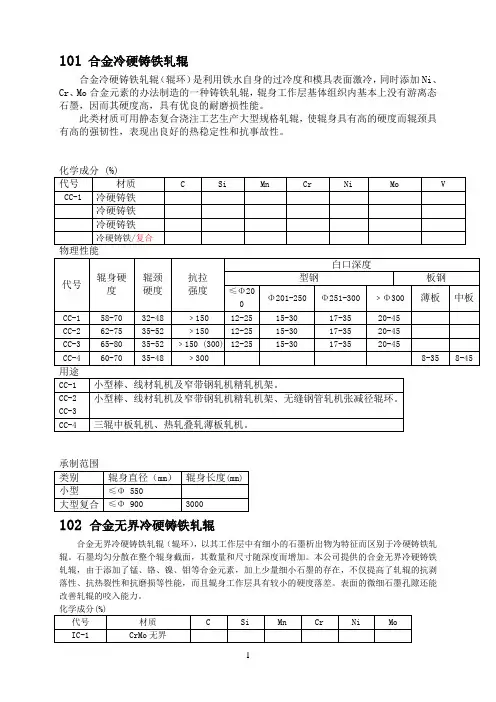

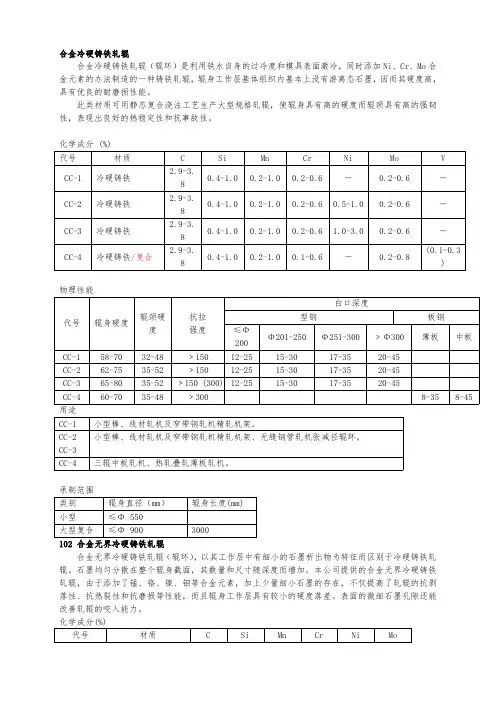

101合金冷硬铸铁轧辊合金冷硬铸铁轧辊(辊环)是利用铁水自身的过冷度和模具表面激冷,同时添加Ni、Cr、Mo合金元素的办法制造的一种铸铁轧辊,辊身工作层基体组织内基本上没有游离态石墨,因而其硬度高,具有优良的耐磨损性能。

此类材质可用静态复合浇注工艺生产大型规格轧辊,使辊身具有高的硬度而辊颈具有高的强韧性,表现出良好的热稳定性和抗事故性。

102 合金无界冷硬铸铁轧辊合金无界冷硬铸铁轧辊(辊环),以其工作层中有细小的石墨析出物为特征而区别于冷硬铸铁轧辊。

石墨均匀分散在整个辊身截面,其数量和尺寸随深度而增加。

本公司提供的合金无界冷硬铸铁轧辊,由于添加了锰、铬、镍、钼等合金元素,加上少量细小石墨的存在,不仅提高了轧辊的抗剥落性、抗热裂性和抗磨损等性能,而且辊身工作层具有较小的硬度落差。

表面的微细石墨孔隙还能改善轧辊的咬入能力。

103合金球铁轧辊合金球墨铸铁轧辊(辊环),以基体组织中的石墨呈球状为特征,通过调整镍、铬、钼合金元素和特定的热处理制度,可以制成普通球墨铸铁、大型合金球墨铸铁、珠光体球墨铸铁和针状球墨铸铁不同系列的轧辊(辊环)。

这些产品具有良好的强度、高温性能和抗事故性能,工作层硬度落差极小。

化学成分(%)SGAC型钢连轧机中轧、精轧机架,无缝钢管轧机轧辊及辊环,棒、线材,螺纹钢轧机中轧、预精轧、精轧机架轧辊及辊环承制范围类别辊身直径(mm)辊身长度(mm)轧辊适用于各种规格轧辊的制造辊环Φ190-1500900(max.)104 高镍铬无界冷硬铸铁轧辊高镍铬无界冷硬复合铸铁轧辊是采用离心或全冲洗方法制造的高性能轧辊,通过提高镍、铬、钼等合金元素的含量,获得高的组织、碳化物显微硬度;配合特殊热处理得到组织均匀、致密及硬度落差小的工作层;同时含有少量游离石墨,从而具有良好的耐磨损性、抗热裂、抗剥落及抗压痕性能。

外层厚度可适应需要而调整,芯部采用韧性灰口铸铁或高强度球墨铸铁,使芯部及辊颈具有满意的强韧性。

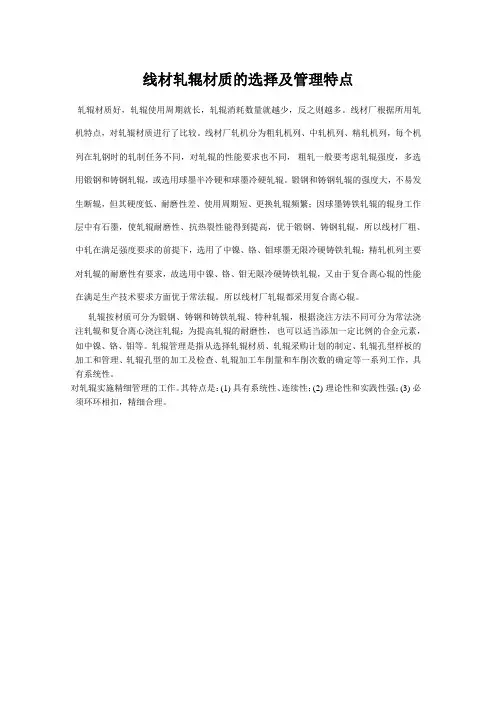

线材轧辊材质的选择及管理特点

轧辊材质好,轧辊使用周期就长,轧辊消耗数量就越少,反之则越多。

线材厂根据所用轧机特点,对轧辊材质进行了比较。

线材厂轧机分为粗轧机列、中轧机列、精轧机列,每个机列在轧钢时的轧制任务不同,对轧辊的性能要求也不同,粗轧一般要考虑轧辊强度,多选用锻钢和铸钢轧辊,或选用球墨半冷硬和球墨冷硬轧辊。

锻钢和铸钢轧辊的强度大,不易发生断辊,但其硬度低、耐磨性差、使用周期短、更换轧辊频繁;因球墨铸铁轧辊的辊身工作层中有石墨,使轧辊耐磨性、抗热裂性能得到提高,优于锻钢、铸钢轧辊,所以线材厂粗、中轧在满足强度要求的前提下,选用了中镍、铬、钼球墨无限冷硬铸铁轧辊;精轧机列主要对轧辊的耐磨性有要求,故选用中镍、铬、钼无限冷硬铸铁轧辊,又由于复合离心辊的性能在满足生产技术要求方面优于常法辊。

所以线材厂轧辊都采用复合离心辊。

轧辊按材质可分为锻钢、铸钢和铸铁轧辊、特种轧辊,根据浇注方法不同可分为常法浇注轧辊和复合离心浇注轧辊;为提高轧辊的耐磨性,也可以适当添加一定比例的合金元素,如中镍、铬、钼等。

轧辊管理是指从选择轧辊材质、轧辊采购计划的制定、轧辊孔型样板的加工和管理、轧辊孔型的加工及检查、轧辊加工车削量和车削次数的确定等一系列工作,具有系统性。

对轧辊实施精细管理的工作。

其特点是:(1) 具有系统性、连续性;(2) 理论性和实践性强;(3) 必须环环相扣,精细合理。

轧辊按照材质该如何分类?轧辊是金属材料加工中的关键部件之一。

它的作用是将金属材料压制成所需的厚度和形状。

为了满足不同的加工需求,轧辊会根据其材质进行分类。

在本文中,我们将探讨轧辊按照材质分类的原因和方法。

为什么需要按照材质分类?轧辊的制造材料会直接影响到其使用寿命、耐磨性、抗腐蚀能力等性能指标。

因此,轧辊的材料选择必须要考虑到其所用的加工材料和工作环境。

按照材质分类有利于对不同性能要求的轧辊加以区分,从而更好地适应不同的加工环境、加工材料及加工工艺。

轧辊按照材质分类的方法1. 铸铁轧辊铸铁轧辊是应用最为广泛的轧辊。

其材质主要包括灰铸铁和球墨铸铁两种。

灰铸铁的铸造件组织为灰色,呈片状石墨和铁素体交替排列,具有较高的硬度和耐磨性能,适用于中低强度材料的加工。

球墨铸铁的组织为球状石墨和铁素体交替排列,硬度较低,但韧性更好,适用于高强度材料的加工。

2. 表面硬化轧辊表面硬化轧辊是将较硬的表面层与轧辊较软的内部区分开来。

其制造方法包括渗碳、喷焊、氮化等。

硬化表面的轧辊抗磨性能较好,但韧性降低,容易产生裂纹。

3. 板材专用轧辊板材专用轧辊是用来加工冷轧、热轧板材及其它较薄材料的轧辊。

其主要材质为铸铁或轴承钢,具有较高的硬度和耐磨性。

4. 高速轧辊高速轧辊材料的选择主要考虑到其机械性能和高温强度。

其制造材料包括高速度钢和硬质合金等。

5. 计算机控制轧辊计算机控制轧辊适用于需要更高的精度和更长的运行寿命的加工生产线。

其制造材料包括合金灰铸铁和高速钢等。

小结轧辊按照材质分类的原因主要是为了满足不同的加工需求,并且可以优化加工环境和工艺。

轧辊的种类是多种多样的,其具体材料的选择将受到加工材料和工作环境的影响。

在制作轧辊时,应根据具体情况进行综合考虑,选择适合的材质进行制造。

长材生产中轧辊的选择50~65kg/mm2。

在一些小型材厂,合金铸钢辊也用于中间机架和精轧机架。

★高速钢铸辊:在高速钢铸辊中有铁-碳-铬-钨-钼-钒合金。

这些轧辊是通过离心铸造方式生产的,它有很高的合金化外壳和球墨核心,因而具有很好的抗磨性和机械性能,其韧性相当于合金无限冷硬铸铁辊。

这些轧辊显示出良好的抗磨损、抗热疲劳和剥落性能。

高速钢铸辊主要应用于精轧机架,并显示出令人满意的结果。

它也可以用于轧机速度低于7m/s的精轧道次——这一速度对离心碳化辊工作是非常困难的。

与离心碳化辊在相同的应用场合相比,高速钢铸辊的屈服强度要更好,且抗拉强度达到108kg/mm2。

然而,这些轧辊要求有很强的冷却以确保轧辊的温度不会高于60℃。

线材轧机线材轧机对轧辊的要求是:①在轧辊厚度上硬度均匀一致;②较高的耐磨性;③较高的抗烧裂。

线材轧机所用轧辊非常广,主要取决于生产过程、轧机布局和设计等。

★球墨铸铁辊:钼合金化的球墨铸铁辊主要用于粗轧机架,有很好的抗烧裂和耐磨性。

由于线材轧机生产的线材直径非常小,最小仅有5.5mm,表面光洁度是非常重要的一个指标,因此,球墨铸铁辊不能用于中间机架和精轧机架。

★合金无限冷硬铸铁辊:这些轧辊可以用于中间机架,它展示出良好的耐磨性和提高了咬入性能。

为了对轧辊的硬度进行调整,通过添加合金化元素如铬来控制轧辊硬度,采用该类轧辊后产品的表面光洁度非常好。

在许多棒材厂和小型材厂,这类轧辊用于精轧机架。

轧辊的抗拉强度范围是20~30kg/mm2。

★离心铸造碳化钨轧辊:目前,许多线材轧机的精轧速度已超过120m/s,因此离心铸造碳化钨轧辊用于预精轧机架和精轧机架。

该类轧辊是在较软的金属基体中(通常是钴、镍或者是这些金属的合金)包含有嵌入的较硬的碳化钨晶粒。

当轧制速度超过一定值时要对轧辊给与特别关注,因为此时轧辊的冷却可能不足以阻碍热裂的产生。

对于一定的轧制速度,轧辊必须通过有较高的断裂韧性和较低的刚性呈现出良好的抗热裂性能,这一性能可以通过选择粘合元素(这些元素是钴、镍或者是这些金属与铬结合的合金)超过25%的离心铸造碳化钨轧辊实现。

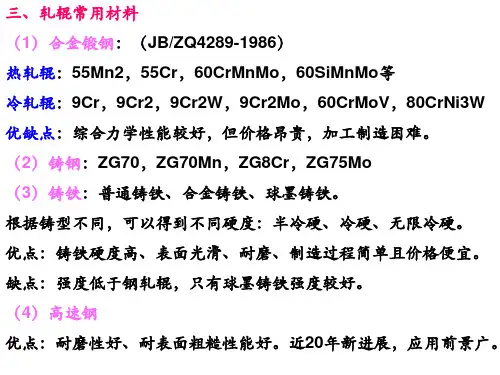

常用的轧辊材料有合金锻钢、合金铸钢和铸铁等:(1)合金锻钢。

用于轧辊的合金锻钢,在我国国家标准中已有规定,GB/T 13314-1991标准中列出了热轧轧辊和冷轧轧辊用钢。

热轧轧辊用钢有55Mn2、55Cr、60CrMnMo、60SiMnMo等。

冷轧轧辊用钢有9Cr、9Cr2、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrN13W、8CrMoV等。

(2)合金铸钢。

用于轧辊的合金铸钢种类尚不多,也没有统一标准。

随着电渣重熔技术的发展,合金铸钢的质量正逐步提高,今后合会铸钢轧辊将会得到广泛应用。

(3)铸铁。

铸铁可分普通铸铁、合金铸铁和球墨铸铁。

铸造轧辊时,采用不同的铸型,可以得到不同硬度的铸铁轧辊。

因此,有半冷硬轧辊、冷硬轧辊和无限冷硬轧辊之分:1)半冷硬轧辊。

轧辊表面没有明显的白口层,辊面硬度HS≥50。

2)冷硬轧辊。

表面有明显白口层,心部为灰口层,中间为麻口层,辊面硬度HS≥60。

3)无限冷硬轧辊。

表面是白口层,但白口层与灰口层之间没有明显界限,辊面硬度HS≥65。

铸铁轧辊硬度高,表面光滑、耐磨,制造过程简单且价格便宜。

其缺点是强度低于钢轧辊。

只有球墨铸铁轧辊的强度较好。

无限冷硬铸铁轧辊的发展无限冷硬铸铁轧辊是一种应用已久的轧辊材质,早在20世纪初,普通无限冷硬铸铁轧辊就在热轧带钢轧机上广泛应用。

无限冷硬铸铁轧辊的材质介于冷硬铸铁和灰口铸铁之间。

与冷硬铸铁相比,其铁水中硅含量较高(含0.7%~1.6%Si),因此无限冷硬铸铁轧辊辊身工作层基体组织内除含有与白口铸铁中相近似数量的碳化物和莱氏体外,还存在均匀分布的石墨。

无限冷硬铸铁轧辊中还常常加入不同含量的Cr、Ni、Mo等合金元素,随着Cr、Ni、Mo含量的增加,其硬化层深度大大增加。

无限冷硬铸铁轧辊辊身基体组织中含有较多的碳化物,具有较好的耐磨性;此外,在基体组织中均匀分布的少量细小石墨,起到了松弛机械应力的作用,有利于减轻辊身表层的剥落缺陷;同时,石墨本身具有良好的导热性能,在轧钢过程中,轧辊表面受热冲击时,石墨起缓冲热应力的作用,有利于防止热裂纹的产生。

轧辊的材质5m宽厚板轧辊材质的选择和使⽤管理(钢板⽣产⼯艺培训班的培训内容:轧辊部分。

授课⼈:杜希恩)由于5m宽厚板轧机轧辊消耗较⼤,按⽬前国内平均吨钢轧辊消耗0.8Kg/吨(宽厚板单机⽣产可能超过1Kg/吨)来计算,每年宽厚板的轧辊消耗将达到1200吨以上,轧辊消耗费⽤达6000余万元。

轧辊作为⼀种长期反复使⽤在恶劣环境下⼯作的轧钢⼯具,其正常的磨损消耗只是经济损失的⼀部分。

⽽由于材质选择不当、使⽤和维护不当等原因造成的轧辊事故,常常造成更多的相关损失和间接损失。

例如事故的同时往往有可能使配对辊或⽀撑辊受损、轧废、轧机和配套设备的损坏、⾮计划换辊停机、事故处理影响时间和成本、合同不能兑现等损失。

因此,深⼊研究轧辊材质的选择、轧辊使⽤和维护技术,以进⼀步提⾼板材表⾯质量,降低轧机故障率,降低轧辊消耗,已经成为我们亟待解决的课题。

⼀、轧辊材质的选择轧辊按制造材料主要分为:铸钢系列轧辊、铸铁系列轧辊、锻造系列轧辊三⼤类别。

铸钢轧辊有碳素铸钢轧辊、合⾦铸钢轧辊、半钢轧辊、⽯墨钢轧辊、⾼铬钢轧辊、复合铸钢轧辊、⾼速钢轧辊、半⾼速钢轧辊等。

铸铁轧辊有冷硬铸铁轧辊、⽆限冷硬铸铁轧辊、球墨铸铁轧辊、⾼铬铸铁轧辊四⼤类。

锻钢轧辊主要有:热作模具钢类、铬轴承钢类、冷轧模具钢类、⾼速钢和半⾼速钢类、锻造半钢和锻造⽩⼝铁类等。

轧辊材质的选择是⼀个⽐较复杂的⼯程,要综合考虑轧机的特点、轧辊的⼯作条件、各类轧辊材质特性、辊型设计等因素。

因此,要根据5M宽厚板轧机特点,轧制坯料和产品的种类规格,轧制节奏、产量,轧制温度、轧制速度、轧制⼒、压下量、换辊周期、磨削制度等轧机和轧辊⼯作的基本条件的基本情况,得出本机架对轧辊的性能要求,根据各类轧辊所具有性能特点,考虑本机架轧辊设计要求或⽬前使⽤的轧辊主要失效形式以及⽤户急需解决的问题等因素,最终确定适合本机架的轧辊材质、技术性能指标等。

1、5m宽厚板轧机轧辊材质的选择5m宽厚板轧机为四辊可逆式单机架轧机,粗轧和精轧都在同⼀机架上完成。

轧辊材料D2轧辊材料D2轧辊是钢铁工业中不可或缺的重要设备,它的质量直接影响到钢材的质量和生产效率。

而轧辊材料D2,作为一种高性能的工具钢,被广泛应用于轧辊的制造中。

下面将从材料特性、制造工艺和应用领域三个方面来介绍轧辊材料D2。

一、材料特性轧辊材料D2是一种高碳、高铬、高钼的工具钢,具有优异的耐磨性、耐冲击性和耐热性。

其中,高碳含量使得D2钢具有较高的硬度和耐磨性,高铬含量可以提高其耐腐蚀性和耐热性,高钼含量则可以提高其耐冲击性和韧性。

此外,D2钢还具有良好的加工性能和热处理性能,可以通过淬火和回火等工艺来调节其硬度和韧性。

二、制造工艺轧辊材料D2的制造工艺主要包括熔炼、锻造、热处理和加工等环节。

首先,通过电弧炉或感应炉等设备将原材料熔化,然后进行精炼和调节成分,最终得到符合要求的D2钢坯。

接下来,将D2钢坯进行锻造,可以提高其密度和韧性,同时也可以消除内部缺陷和应力。

然后,通过淬火和回火等热处理工艺,可以调节D2钢的硬度和韧性,使其达到最佳的使用性能。

最后,进行加工和精加工,制成符合要求的轧辊。

三、应用领域轧辊材料D2广泛应用于钢铁、有色金属、建筑材料等行业的轧制生产中。

其中,钢铁行业是D2钢的主要应用领域,它可以用于生产各种钢材,如冷轧板、热轧板、无缝钢管等。

此外,D2钢还可以用于生产模具、切削工具、冲压模具等领域,具有广泛的应用前景。

总之,轧辊材料D2是一种高性能的工具钢,具有优异的耐磨性、耐冲击性和耐热性,被广泛应用于轧辊的制造中。

通过优良的制造工艺和精湛的加工技术,可以制成符合要求的轧辊,为钢铁等行业的生产提供有力的保障。

合金冷硬铸铁轧辊合金冷硬铸铁轧辊(辊环)是利用铁水自身的过冷度和模具表面激冷,同时添加Ni、Cr、Mo合金元素的办法制造的一种铸铁轧辊,辊身工作层基体组织内基本上没有游离态石墨,因而其硬度高,具有优良的耐磨损性能。

此类材质可用静态复合浇注工艺生产大型规格轧辊,使辊身具有高的硬度而辊颈具有高的强韧性,表现出良好的热稳定性和抗事故性。

102 合金无界冷硬铸铁轧辊合金无界冷硬铸铁轧辊(辊环),以其工作层中有细小的石墨析出物为特征而区别于冷硬铸铁轧辊。

石墨均匀分散在整个辊身截面,其数量和尺寸随深度而增加。

本公司提供的合金无界冷硬铸铁轧辊,由于添加了锰、铬、镍、钼等合金元素,加上少量细小石墨的存在,不仅提高了轧辊的抗剥落性、抗热裂性和抗磨损等性能,而且辊身工作层具有较小的硬度落差。

表面的微细石墨孔隙还能改善轧辊的咬入能力。

用途103 合金球铁轧辊合金球墨铸铁轧辊(辊环),以基体组织中的石墨呈球状为特征,通过调整镍、铬、钼合金元素和特定的热处理制度,可以制成普通球墨铸铁、大型合金球墨铸铁、珠光体球墨铸铁和针状球墨铸铁不同系列的轧辊(辊环)。

这些产品具有良好的强度、高温性能和抗事故性能,工作层硬度落差极小。

化学成分(%)物理性能SGP-3 大型初轧机。

SGP-4 型钢连轧机粗轧、中轧机架,棒、线材轧机粗轧、中轧机及钢管轧机张减径辊环。

SGAC 型钢连轧机中轧、精轧机架,无缝钢管轧机轧辊及辊环,棒、线材,螺纹钢轧机中轧、预精轧、精轧机架轧辊及辊环类别辊身直径(mm)辊身长度(mm)轧辊适用于各种规格轧辊的制造辊环Φ190-1500 900(max.)高镍铬无界冷硬复合铸铁轧辊是采用离心或全冲洗方法制造的高性能轧辊,通过提高镍、铬、钼等合金元素的含量,获得高的组织、碳化物显微硬度;配合特殊热处理得到组织均匀、致密及硬度落差小的工作层;同时含有少量游离石墨,从而具有良好的耐磨损性、抗热裂、抗剥落及抗压痕性能。

外层厚度可适应需要而调整,芯部采用韧性灰口铸铁或高强度球墨铸铁,使芯部及辊颈具有满意的强韧性。

轧辊材料及热处理工艺轧辊材料及热处理工艺轧辊的寿命主要取决于轧辊的内在性能和工作受力,内在性能包括强度和硬度等方面。

要使轧辊具有足够的强度,主要从轧辊材料方面来考虑;硬度通常是指轧辊工作表面的硬度,它决定轧辊的耐磨性,在一定程度上也决定轧辊的使用寿命,通过合理的材料选用和热处理方式可以满足轧辊的硬度要求。

概述了传统的轧辊选材及其热处理工艺,同时,对轧辊材料及其热处理工艺的发展进行了展望。

传统冷轧辊材料及其热处理方式冷轧辊在工作过程中要承受很大的轧制压力,加上轧件的焊缝、夹杂、边裂等问题,容易导致瞬间高温,使工作辊受到强烈热冲击造成裂纹、粘辊甚至剥落而报废。

因此,冷轧辊要有抵抗因弯曲、扭转、剪切应力引起的开裂和剥落的能力,同时也要有高的耐磨性、接触疲劳强度、断裂韧性和热冲击强度等。

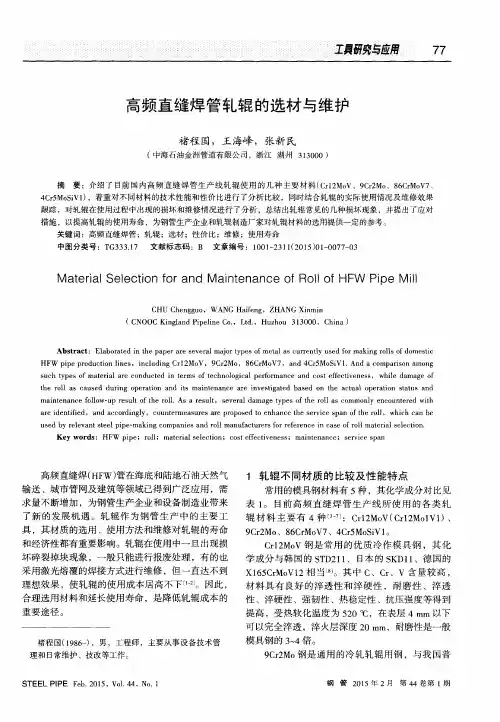

国内外冷轧工作辊一般使用的材质有GCr15、9Cr2、9Cr、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrNi3W、8CrMoV、86CrMoV7、Mo3A等。

20世纪50~60年代,这一时期的轧件多为碳素结构钢,强度和硬度不高,所以轧辊一般采用1.5%~2%Cr锻钢。

此类钢的最终热处理通常采用淬火加低温回火,常见的淬火方式有感应表面淬火和整体加热淬火。

其主要任务是考虑如何提高轧辊的耐磨性能、抗剥落性能,并提高淬硬层深度,尽量保证轧辊表面组织均匀,改善轧辊表层金属组织的稳定性。

从20世纪70年代开始,随着轧件合金化程度的提高,高强度低合金结构钢(HSLA)的广泛应用,轧件的强度和硬度也随之增加,对轧辊材料的强度和硬度也提出了更高的要求,国际上普遍开始采用铬含量约2%的Cr-Mo型或Cr-Mo-V型钢工作辊,如我国一直使用的9Cr2Mo、9Cr2MoV和86CrMoV7、俄罗斯的9X2MΦ、西德的86Cr2MoV7、日本的MC2等。

这类材质的合金化程度较低,在经过最终热处理后,其淬硬层深度一般为12~15mm(半径),仅能满足一般要求,而且使用中剥落和裂纹倾向严重,轧制寿命低。

常用的轧辊材料有合金锻钢、合金铸钢和铸铁等:(1)合金锻钢。

用于轧辊的合金锻钢,在我国国家标准中已有规定,GB/T 13314-1991标准中列出了热轧轧辊和冷轧轧辊用钢。

热轧轧辊用钢有55Mn2、55Cr、60CrMnMo、60SiMnMo等。

冷轧轧辊用钢有9Cr、9Cr2、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrN13W、8CrMoV等。

(2)合金铸钢。

用于轧辊的合金铸钢种类尚不多,也没有统一标准。

随着电渣重熔技术的发展,合金铸钢的质量正逐步提高,今后合会铸钢轧辊将会得到广泛应用。

(3)铸铁。

铸铁可分普通铸铁、合金铸铁和球墨铸铁。

铸造轧辊时,采用不同的铸型,可以得到不同硬度的铸铁轧辊。

因此,有半冷硬轧辊、冷硬轧辊和无限冷硬轧辊之分:1)半冷硬轧辊。

轧辊表面没有明显的白口层,辊面硬度HS≥50。

2)冷硬轧辊。

表面有明显白口层,心部为灰口层,中间为麻口层,辊面硬度HS≥60。

3)无限冷硬轧辊。

表面是白口层,但白口层与灰口层之间没有明显界限,辊面硬度HS≥65。

铸铁轧辊硬度高,表面光滑、耐磨,制造过程简单且价格便宜。

其缺点是强度低于钢轧辊。

只有球墨铸铁轧辊的强度较好。

无限冷硬铸铁轧辊的发展无限冷硬铸铁轧辊是一种应用已久的轧辊材质,早在20世纪初,普通无限冷硬铸铁轧辊就在热轧带钢轧机上广泛应用。

无限冷硬铸铁轧辊的材质介于冷硬铸铁和灰口铸铁之间。

与冷硬铸铁相比,其铁水中硅含量较高(含0.7%~1.6%Si),因此无限冷硬铸铁轧辊辊身工作层基体组织内除含有与白口铸铁中相近似数量的碳化物和莱氏体外,还存在均匀分布的石墨。

无限冷硬铸铁轧辊中还常常加入不同含量的Cr、Ni、Mo等合金元素,随着Cr、Ni、Mo含量的增加,其硬化层深度大大增加。

无限冷硬铸铁轧辊辊身基体组织中含有较多的碳化物,具有较好的耐磨性;此外,在基体组织中均匀分布的少量细小石墨,起到了松弛机械应力的作用,有利于减轻辊身表层的剥落缺陷;同时,石墨本身具有良好的导热性能,在轧钢过程中,轧辊表面受热冲击时,石墨起缓冲热应力的作用,有利于防止热裂纹的产生。