输气管道受力分析的ANSYS实现

- 格式:docx

- 大小:316.48 KB

- 文档页数:8

一.项目要求

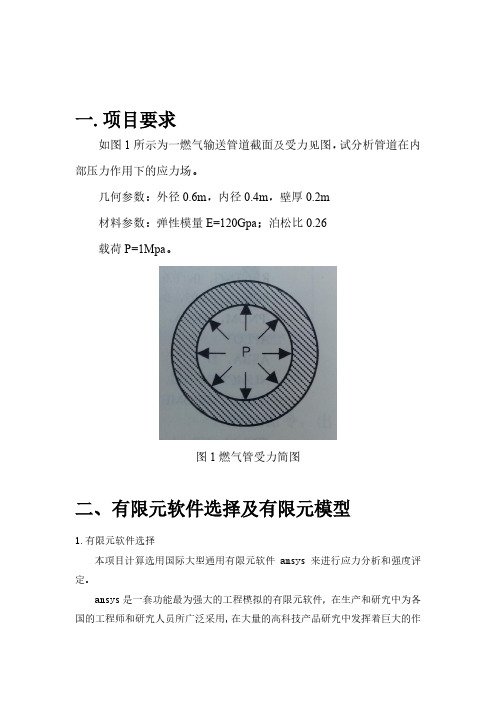

如图1所示为一燃气输送管道截面及受力见图,试分析管道在内部压力作用下的应力场。

几何参数:外径0.6m,内径0.4m,壁厚0.2m

材料参数:弹性模量E=120Gpa;泊松比0.26

载荷P=1Mpa。

图1燃气管受力简图

二、有限元软件选择及有限元模型

1.有限元软件选择

本项目计算选用国际大型通用有限元软件ansys来进行应力分析和强度评定。

ansys是一套功能最为强大的工程模拟的有限元软件,在生产和研究中为各国的工程师和研究人员所广泛采用,在大量的高科技产品研究中发挥着巨大的作

用。

三几何模型建立

本例属于回转体的平面应变问题,所以选取四分之一模型简化计算量。

几何模型如下

四方法步骤

1,打开ansys启动器,设置名称yuantong点机RUN。

如图3

图3

2选择结构分析勾选Structural 如图4

图4

3 选择单元类型plane183,并设置平面应变选项。

如图5

图5

4选择各向同性线形材料,并设置材料弹性模量和泊松比。

如图6

图6

5创建四分之一圆环,如图7

图7

6由线生成面单元并划分网格,如图8。

图8

7施加约束和载荷。

如图9.图10

图9

图10

8求解并绘制变形前后的总位移,如图11.。

图11

9 绘制应力云图,如图12。

图12

五结果分析

最大应力3.14mPa,最小应力1.437mPa。

最大径向位移0.009m,最小径向位移0.007m。

有 限 元 分 析 作 业作业名称 输气管道有限元建模分析姓 名 陈腾飞学 号 3070611062班 级 07机制(2)班宁波理工学院题目描述:输气管道的有限元建模与分析计算分析模型如图1所示承受内压:1.0e8 PaR1=0.3R2=0.5管道材料参数:弹性模量E=200Gpa;泊松比v=0.26。

图1受均匀内压的输气管道计算分析模型(截面图)题目分析:由于管道沿长度方向的尺寸远远大于管道的直径,在计算过程中忽略管道的断面效应,认为在其方向上无应变产生。

然后根据结构的对称性,只要分析其中1/4即可。

此外,需注意分析过程中的单位统一。

操作步骤1.定义工作文件名和工作标题1.定义工作文件名。

执行Utility Menu-File→Chang Jobname-3070611062,单击OK按钮。

2.定义工作标题。

执行Utility Menu-File→Change Tile-chentengfei3070611062,单击OK按钮。

3.更改目录。

执行Utility Menu-File→change the working directory –D/chen2.定义单元类型和材料属性1.设置计算类型ANSYS Main Menu: Preferences →select Structural →OK2.选择单元类型。

执行ANSYS Main Menu→Preprocessor →Element Type→Add/Edit/Delete →Add →select Solid Quad 8node 82 →applyAdd/Edit/Delete →Add →select Solid Brick 8node 185 →OKOptions…→select K3: Plane strain →OK→Close如图2所示,选择OK接受单元类型并关闭对话框。

图23.设置材料属性。

执行Main Menu→Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic,在EX框中输入2e11,在PRXY框中输入0.26,如图3所示,选择OK并关闭对话框。

ANSYSCFD软件介绍——石油天然气管道局ANSYS CFD是一种基于数值计算的工程仿真软件,能够对流体的流动、传热、传质等现象进行模拟和分析。

它利用Navier-Stokes方程和其它相关数学模型,通过离散化将连续的物理过程转化为离散的计算问题,然后利用高性能计算机进行求解。

ANSYS CFD软件提供了强大的建模和仿真工具,能够精确地模拟和分析各种复杂的流体流动问题,包括内部流动、外部流动、湍流、多相流、传热等现象。

1.强大的前后处理功能:ANSYSCFD软件提供了丰富的建模和网格生成工具,用户可以方便地创建各种复杂的几何模型,并自动生成适应性网格。

此外,软件还提供了直观的后处理工具,可以用于可视化仿真结果、生成报告以及进行参数优化。

2.多物理场的耦合分析:ANSYSCFD软件支持多个物理场之间的耦合分析,可以模拟和分析流体流动、传热、传质等多种现象的相互作用。

例如,在石油天然气管道局中,可以通过ANSYSCFD软件模拟管道中的气体流动、石油液体混合物的流动以及换热过程,以评估管道的安全性和性能。

3.多种物理模型和数值方法:ANSYSCFD软件提供了多种物理模型和数值方法,可根据具体问题选择合适的模型和方法。

例如,对于湍流流动,可以选择k-ε模型、RNGk-ε模型、SSTk-ω模型等,并使用合适的离散化方法求解。

4.丰富的边界条件:ANSYSCFD软件支持多种边界条件的设定,包括壁面摩擦、入口边界条件、出口边界条件等。

用户可以根据实际情况设置合适的边界条件,以准确模拟并预测流体流动的行为。

5.可扩展性和并行计算:ANSYSCFD软件利用并行计算技术,可以充分利用多核处理器和集群计算机的性能,提高计算效率和准确性。

软件还提供了可扩展的模型库和算法,可以模拟各种复杂流动问题。

在石油天然气管道局中,ANSYSCFD软件可以应用于多个方面,例如:1.管道设计和优化:通过ANSYSCFD软件的模拟和分析功能,可以评估不同管道几何形状、流体输送方案对流量、压力损失、换热效率等参数的影响,从而优化管道设计。

输气管道受力分析(ANSYS建模)任务和要求:按照输气管道的尺寸及载荷情况,要求在ANSYS中建模,完成整个静力学分析过程。

求出管壁的静力场分布。

要求完成问题分析、求解步骤、程序代码、结果描述和总结五部分。

所给的参数如下:材料参数:弹性模量E=200Gpa; 泊松比0.26;外径R₁=0.6m;内径R₂=0.4m;壁厚t=0.2m。

输气管体内表面的最大冲击载荷P为1Mpa。

四.问题求解(一).问题分析由于管道沿长度方向的尺寸远大于管道的直径,在计算过程中忽略管道的端面效应,认为在其长度方向无应变产生,即可将该问题简化为平面应变问题,选取管道横截面建立几何模型进行求解。

(二).求解步骤定义工作文件名选择Utility Menu→File→Chang Jobname 出现Change Jobname对话框,在[/FILNAM] Enter new jobname 输入栏中输入工作名LEILIN10074723,并将New log and eror file 设置为YES,单击[OK]按钮关闭对话框定义单元类型1)选择Main Meun→Preprocessor→Element Type→Add/Edit/Delte命令,出现Element Type 对话框,单击[Add]按钮,出现Library of Element types对话框。

2)在Library of Element types复选框选择Strctural、Solid、Quad 8node 82,在Element type reference number输入栏中出入1,单击[OK]按钮关闭该对话框。

3. 定义材料性能参数1)单击Main Meun→Preprocessor→Material Props→Material models出现Define Material Behavion 对话框。

选择依次选择Structural、Linear、Elastic、Isotropic选项,出现Linear Isotropic Material Properties For Material Number 1对话框。

有限元分析作业作业名称输气管道有限元建模分析姓名陈腾飞学号 3070611062班级 07机制(2)班宁波理工学院题目描述:输气管道的有限元建模与分析计算分析模型如图1所示承受内压:1.0e8 PaR1=0.3R2=0.5管道材料参数:弹性模量E=200Gpa;泊松比v=0.26。

图1受均匀内压的输气管道计算分析模型(截面图)题目分析:由于管道沿长度方向的尺寸远远大于管道的直径,在计算过程中忽略管道的断面效应,认为在其方向上无应变产生。

然后根据结构的对称性,只要分析其中1/4即可。

此外,需注意分析过程中的单位统一。

操作步骤1.定义工作文件名和工作标题1.定义工作文件名。

执行Utility Menu- Jobname-3070611062,单击OK按钮。

2.定义工作标题。

执行Utility Menu- Tile-chentengfei3070611062,单击OK按钮。

3.更改目录。

执行Utility Menu-File→change the working directory –D/chen2.定义单元类型和材料属性1.设置计算类型ANSYS Main Menu: Preferences →select Structural →OK2.选择单元类型。

执行ANSYS Main Menu→Preprocessor →Element Type→Add/Edit/Delete →Add →select Solid Quad 8node 82 →applyAdd/Edit/Delete →Add →select Solid Brick 8node 185 →OKOptions…→select K3: Plane strain →OK→Close如图2所示,选择OK接受单元类型并关闭对话框。

图23.设置材料属性。

执行Main Menu→Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic,在EX框中输入2e11,在PRXY框中输入0.26,如图3所示,选择OK并关闭对话框。

工程技术科技创新导报 Science and Technology Innovation Herald89管路在工业生产中应用非常广泛,所处的工况对管路尺寸和管道布置的影响比较大。

在投运前期,管路动态性能很难通过实际的测试获取,需要通过多种途径对其进行加固,往复的修改工作一方面会导致很多问题的发生;另一方面增加较大成本。

管道振动会产生较大噪音,特别在管路的薄弱环节出现断裂和泄露,引起严重生产事故,最终导致较大损失,因此用有效快捷的方式解决这一问题尤为重要。

高压管路的振动一般都是振源引起的,往往振源种类比较多,因此难以直接获得管路振动频率。

本文是根据某企业内化水系统内高压泵出口管道振动这一工程实例,利用S ol idWork s 对该管路进行建模,采用A NSYS 分析软件对该高压管路进行模态分析,获得该管路初始状态和加固后管路的各阶固有频率,再通过对两种情形下模态进行分析比较,采取合理的施工方案,有效避开振源频率。

1 管系的简单介绍该管道为化水系统高压泵出口管道,利用S ol id Wor k s 与A NSYS之间的数据交换提供的专用接口,实现数据的共享和交换[1]。

该管路的弹性模量为EX=1.95e11M Pa,泊松比PRXY=0.305,密度DENS=7870。

2 管道振动有限元动力学方程管道振动体系的阻尼值非常小,对系统的自振频率影响很小,所以在对管道结构进行模态分析计算其固有频率和①通讯作者:李关章(1982—),男,江苏徐州人,硕士研究生,研究方向:机械设计及理论,E-m ai l:l ig ua n zh an g2010@Fox m a i l.c om。

DOI:10.16660/ k i.1674-098X.2017.22.089基于SolidWorks与ANSYS的输水管路模态分析①李关章*(大唐国际金坛燃机热电有限责任公司 江苏常州 213200)摘 要:采用SolidWorks对该段管路进行三维建模,应用ANSYS分析软件对该段管路系统不同工况进行振动模态分析,提取各阶固有频率,对管路振动固有频率与激振频率进行对比,使得固有频率避开振源频率,从管道结构有限元分析的角度来降低管系对外界激振力的响应。

ANSYS课程设计连杆实例的受力分析一.问题描述厚度为0.5英寸的汽车连杆在小头孔周围90度处承受P=1000psi的表面载荷。

用有限元法分析了连杆的应力状态。

连杆材料性能:模量E=30×106psi,泊松比0.3。

因为连杆的结构是对称的,所以只能进行一半的分析。

采用自底向上的建模方法,采用20节点SOLID95单元进行划分。

二、具体操作流程1.定义工作文件名和工作标题。

2.生成两个圆环体。

⑴生成圆环:主菜单>预处理器>模型创建>面积圆>按尺寸,其中RAD1=1.4,RAD2=1,θ1 = 0,θ2 = 180,单击应用,输入θ1 = 45,然后单击确定。

⑵打开“面编号”控件,选择“区域编号”作为“打开”,然后单击“确定”。

3.生成两个矩形。

⑴生成矩形:主菜单>预处理器>模型创建>面积矩形>按尺寸,输入X1=-0.3,X2=0.3,Y1=1.2,Y2=1.8,点击应用,然后分别输入X1=-1.8,X2=-1.2,Y1=0,y2 = 0。

⑵平移工作平面:工具菜单>工作平面>偏移WP to > XYZ位置,在ANSYS输入窗口的charm输入行中输入6.5,按Enter键确认,然后单击确定。

⑶将工作平面坐标系转换为活动坐标系:工具菜单>工作平面>将活动坐标系更改为>工作平面。

4.生成圆环体并执行布尔运算。

⑴⑵进行面对面折叠操作,结果如图。

5.生成连杆体。

⑴激活直角坐标系:工具菜单>工作平面>将活动坐标系更改为>全局笛卡尔坐标系。

⑵定义四个新的关键点:主菜单>预处理器>创建>关键点”在Active CS中,在对话框中输入X=2.5,Y=0.5,点击应用;;X=3.25,Y=0.4,点击应用;;X=4,Y=0.33,点击应用;;X=4.75,Y=0.28,点击确定。

⑶激活全局坐标系:工具菜单>工作平面>将活动坐标系更改为>全局圆柱坐标系。

㊀2019年㊀第1期Pipeline㊀Technique㊀and㊀Equipment2019㊀No 1㊀收稿日期:2018-07-03基于ANSYS的燃气管道环焊缝有限元分析齐晓琳1,王嵩梅1,董绍华2(1.北京市燃气集团有限责任公司,北京㊀100035;2.中国石油大学(北京)管道技术与安全研究中心,北京㊀102249)㊀㊀摘要:为分析城镇燃气管道失效原因,对发生泄漏的某燃气管道进行了有限元分析,利用ANSYS软件建立几何模型和管土相互作用模型,并进行了单元选择㊁管材模型建立㊁土弹簧计算㊁边界条件与载荷分析等研究工作,在分别只有内压载荷㊁内压与地表沉降㊁内压与土体沿管道轴向移动㊁内压与土体水平横向移动的4种工况下对管道进行模拟,得到管道最大应力位置和导致管道失效断裂的原因㊂关键词:燃气管道;ANSYS分析;环焊缝;管道安全中图分类号:TE832㊀㊀㊀文献标识码:A㊀㊀㊀文章编号:1004-9614(2019)01-0055-04FiniteElementAnalysisofGasPipelineWeldSeamBasedonANSYSQIXiao⁃lin1,WANGSong⁃mei1,DONGShao⁃hua2(1.BeijingGasGroupCo.,Ltd.,Beijing100035,China;2.PipelineTechnologyandSafetyResearchCenter,ChinaUniversityofPetroleum⁃Beijing,Beijing102249,China)Abstract:Inordertoanalyzethecauseofurbangaspipelinefailure,finiteelementanalysisofaleakinggaspipelinewascarriedout,andthegeometricmodelandthesoil⁃pipeinteractionmodelwereestablishedbyANSYSsoftware.Theresearchworksuchasunitselection,tubemodelestablishment,soilspringcalculation,boundaryconditionsandloadanalysiswerealsocarriedout.Thepipelinewassimulatedunderfourworkingconditions,internalpressureloading,internalpressureandsurfacesubsid⁃ence,internalpressureandsoilmovingalongthepipelineaxis,andinternalpressureandsoilmovinghorizontally.Themaximumstresspositionofthepipelineandthecauseoffailureandfracturewereobtained.Keywords:gaspipeline;ANSYSanalysis;girthweld;pipelinesafety0㊀引言城镇燃气管道是城镇重要的基础设施㊂管道腐蚀㊁焊缝缺陷㊁第三方破坏等会导致管道事故[1-2]㊂需要对城镇燃气管道进行失效分析,判断管道失效原因,从而更好地保障城镇燃气管道平稳安全运行[3-4]㊂通过ANSYS建立所求问题的模型,划分单元,求解有限个数值,就可以近似模拟真实环境的未知量㊂借助于ANSYS进行燃气管道环焊缝有限元分析,可以清楚地了解整个管道结构的应力分布以及变形情况[5-8]㊂1㊀问题描述某段燃气管道发生泄漏,泄漏时管线运行压力0.098MPa,运行温度-2ħ㊂资料显示,该工程主管线采用规格为Φ529ˑ8mm㊁材质为Q235B的螺旋钢管进行铺设,钢管外防腐为塑化沥青防蚀带,钢管依据GB/T9711.1 1997‘石油天然气工业输送钢管交货技术条件㊀第1部分:A级钢管“制造,管道焊接采用氩电联焊,即氩弧焊打底,两遍手弧焊,焊口无损探伤依据GB50028 1993‘城镇燃气设计规范“规定㊂现场测量资料显示,泄漏为环焊缝整体开裂所致,焊口12点方位的裂口宽度为90mm,6点方位的裂口宽度为80mm(图1);在12点方位,南侧管顶比北侧管顶高出约18mm,9点方位则基本平齐(图2),9 10点方位存在焊缝金属连接,3点方位存在母材撕裂(图3)㊂2㊀几何模型根据该管段的竣工资料及CJJ33 1989‘城镇燃气输配工程施工及验收规范“㊁GB50028 1993‘城镇燃气设计规范“㊁GB12459 1990‘钢制无缝钢管“等设计施工标准,相关参数如表1所示㊂㊀㊀㊀㊀㊀56㊀PipelineTechniqueandEquipmentJan2019㊀图1㊀现场测量照片1图2㊀现场测量照片2图3㊀现场测量照片3表1㊀管道材料力学参数材料弹性模量E/1011Pa泊松比υ屈服强度σb/108Pa抗拉强度σs/108Pa断后伸长率A/%Q235B2.090.32.353.7526阀门均有固定支撑,对管道起到固定作用㊂因此,主管道两侧阀门处为主要断裂点,支管的断裂点均位于三通到阀门之间㊂由此可建立几何模型㊂根据竣工资料,管道埋深为2.0m㊂3㊀管土相互作用模型将管道周围土体简化为一系列的等效弹塑性弹簧,管土间的相互作用采用水平横向㊁轴向和垂直横向的土弹簧进行模拟,分别代表管土间的水平横向土压力㊁轴向摩擦力㊁垂直横向土压力㊂土弹簧模型示意图如图4所示㊂图4中,D1㊁D2㊁D3分别为节点处垂直横向㊁水平横向㊁轴向的位移;K1㊁K2㊁K3分别为垂直横向㊁水平横向㊁轴向的土弹簧刚度系数㊂弹簧的刚度和自由度由填覆土质决定㊂在由于地质灾害导致管道周围土体移动时,可将土体移动位移分解为平行管道轴向的轴向位移和垂直管道轴向的横向位移,并可将横向滑移进一步分解为垂直横向位移和水平横向位移㊂图4㊀三维壳-土弹簧分析模型3.1㊀单元选择管道采用四节点Shell181进行模拟㊂Shell181适用于薄到中等厚度的壳结构,单元每个节点有6个自由度,即沿节点x㊁y㊁z方向的平动自由度及绕节点x㊁y㊁z轴的转动自由度㊂该单元能够应用于求解线性㊁旋转和大应变非线性问题㊂土弹簧单元选择COMBIN39㊂COMBIN39是一种具有非线性f-d性能的单向受力单元㊂该单元在1-D㊁2-D或3-D应用中具有纵向的和扭转的能力㊂纵向能力是指它是单向的轴向拉-压单元,每个节点都具有3个自由度:即节点的x㊁y㊁z方向的平移自由度,不考虑弯曲和扭转㊂扭转能力是指它是一种纯粹的旋转单元,每个节点都有3个自由度:即绕x㊁y㊁z轴的旋转,不考虑弯曲或轴向的荷载㊂3.2㊀管材模型管道材料使用三折线模型,采用VonMises屈服准则判断管道的应力应变是否进入塑性屈服状态㊂3.3㊀土弹簧计算当地质灾害导致管道周围土体发生移动时,管土之间的相互作用通过3个定向非线性弹簧来模拟,其模型如图5所示㊂管土之间进入复杂的相互作用状态,土壤参数难以确定,这里主要参考ALA和ASCE的研究成果,采用土弹簧的相关参数㊂(a)轴向土弹簧㊀(b)水平横向土弹簧(c)垂直横向土弹簧图5㊀管土相互作用的土弹簧模型3.3.1㊀轴向土弹簧土中单位长度上管道所受轴向作用力可按式(1)㊀㊀㊀㊀㊀第1期齐晓琳等:基于ANSYS的燃气管道环焊缝有限元分析57㊀㊀计算:Tu=πDαc+πD2γH(1+k0)tanδ(1)式中:α为粘聚力因子;c为典型回填土粘聚力,黏土取104Pa;γ为有效土壤容重,结合竣工资料,取值为1.88ˑ104N/m3;δ为管土界面摩擦角;D为管道外径,m;H为管道中线埋深,m;k0为静压系数,取0.5㊂计算公式为:α=0.608-0.123c-0.274c2+1+0.695c3+1(2)δ=fφ(3)式中:φ为土壤内摩擦角,土体为黏土时取30ʎ;f为管土界面摩擦角的影响因子,防腐层为塑化沥青,取0.9㊂分配到有限元模型中各弹簧单元的轴向屈服力为Teu=TuLeN(4)式中:Le为壳单元轴向长度,m;N为壳单元环向数量㊂根据竣工资料的土体密度,土体为黏土时位移取值为10mm㊂3.3.2㊀水平横向土弹簧土中单位长度上管道所受水平横向作用力可按式(5)计算:Pu=γHNqhD+NchcD(5)式中:Nqh为黏土承载能力因子(c=0时为0);Nch为水平承载能力因子(φ=0时为0)㊂Nch=a+bx+c(x+1)2+d(x+1)3ɤ9(6)Nqh=a+bx+cx2+dx3+ex4(7)式中a㊁b㊁c㊁d㊁e㊁x为系数,其取值可参考文献[9]㊂分配到有限元模型中各弹簧单元的轴向屈服力为Peu=PuLeN(8)3.3.3㊀向上土弹簧在垂直方向上,由于管道上方和下方支撑条件的差异,应分别计算上方和下方的支撑作用㊂分配到有限元模型中各弹簧单元的轴向屈服力为qeuu=QuuLeN(9)式中Quu为土中单位长度上管道所受垂直向上作用力㊂3.3.4㊀向下土弹簧向下土弹簧可以参照圆柱形的地基计算,计算公式如下:Qd=cNcD+γHNqD+12γD2Nγ(10)Nc=[cot(ϕ+0.001)]exp[tan(ϕ+0.001)]tan245+ϕ+0.0012æèçöø÷-1{}(11)Nq=exp[πtanϕ]tan245+ϕ2æèçöø÷(12)Nγ=e(0.18ϕ-2.5)(13)式中Nc㊁Nq㊁Nγ为承载能力因子㊂分配到有限元模型中各弹簧单元的轴向屈服力为qeud=QudLeN(14)土体为沙土时位移为0.1D;土体为黏土时位移为0.2D㊂从以上分析中可以看出,由于土体具有非常强的非线性特征,受到各种因素的影响,因此,土弹簧参数的确定非常复杂㊂3.4㊀边界条件与载荷3.4.1㊀边界条件对土体移动区域以外的管道,在土弹簧不与管道连接端施加固定约束,限制其移动,以模拟管道周围土体对管道的约束和支撑作用;在管道端部节点上施加固定约束,以模拟阀门对土体移动区域附近管道的约束作用㊂3.4.2㊀载荷对土体移动区域以内的管道,根据土体移动的方向,对相应方向的土弹簧在其不与管道连接端施加位移载荷,以模拟管道周围土体移动对管道施加的外部作用力,同时在管道内壁施加等于管道内压的压力载荷㊂4㊀计算结果为确定管道断裂失效原因,分别在只有内压载荷㊁内压与地表沉降㊁内压与土体沿管道轴向移动㊁内压与土体水平横向移动时对4种工况进行模拟㊂4.1㊀仅受内压作用工况工况条件为管道仅承受失效工况的内压作用,根㊀㊀㊀㊀㊀58㊀PipelineTechniqueandEquipmentJan 2019㊀据资料,取0.098MPa㊂管道最大Mises应力为11MPa,位于管道端部,主要来源于管道阀门对管道在内压下的约束作用;在失效处附近的管道最大Mises应力为5.0MPa,具体如图6所示㊂图6㊀内压作用下的管道应力局部放大图图中,STEP=1表示该图为第1载荷步骤的结果,SUB=6表示第6子步骤的结果,TIME=1表示1s时刻的结果,SEQV表示根据Mises第四强度理论用3个主应力折算后得到的应力值,DMX表示最大总变形(m),SMN表示最小应力(Pa);SMX表示最大应力(Pa)㊂4.2㊀内压与土体沉降共同作用工况工况条件为内压和沉降共同作用,根据资料,取内压0.098MPa㊂假定土体沉降沿管道轴向长度为47m,沉降量为0.15m,沉降范围为测点沿x方向3 50m范围区域㊂导致的最大Mises应力为268MPa,位于三通与管道的结合处12点钟位置,具体如图7所示㊂图7㊀内压与土体沉降作用下的管道应力局部放大图4.3㊀内压与土体沿轴向位移共同作用工况工况条件为内压和土体轴向位移共同作用,根据资料,取内压0.098MPa㊂假定土体位移沿管道轴向长度为47m,位移量为0.10m,沿x轴正向移动,移动范围测点沿x方向3 50m区域范围㊂导致的最大Mises应力为397MPa,位于三通根部处12点钟位置,具体如图8所示㊂图8㊀内压与土体沿管道轴向位移作用下的管道应力局部放大图4.4㊀内压与土体水平横向位移共同作用工况工况条件为内压和土体水平横向位移共同作用,根据资料,内压0.098MPa㊂假定土体沿管道轴向移动的长度为47m,位移量为0.04m,沿y轴负向移动,移动范围为测点沿x方向3 50m区域范围㊂导致的最大Mises应力为302MPa,位于三通根部处12点钟位置,具体如图9所示㊂图9㊀内压与土体水平横向移动作用下的管道应力局部放大图5㊀结论通过对以上4种工况的分析,可得出如下结论:(1)内压对管道影响很小;由于三通对管道的约束作用,使土体在不同方向管道应力的影响不同,影响最大的为水平轴向位移,其次为横向位移,最后为土体沉降㊂(2)在垂直位移作用下,三通管件与直管道交接处附近存在非常大的应力集中,最大应力位于管道的12:00位置,与发生断裂的管道在12:00附近起裂一致㊂(下转第62页)㊀㊀㊀㊀㊀62㊀PipelineTechniqueandEquipmentJan2019㊀图4㊀现场注浆试验流程图完全充满管道,泌水深度小于3cm,完全达到本次试验的目的㊂通过本次试验,发现在废弃管道注浆填充工艺上应注意以下几点:(1)灌注点宜选择在整个灌注管道段的相对低点,以利于排除胶凝材料的泌水,保证充填质量;(2)灌注过程应连续,以避免浆体离析堵塞灌注通道,造成启动压力过大,因此应至少备份1台灌注设备,可随时交替启动;(3)制浆工艺过程中应严格控制水的加入量,以避免泌水量过大㊂4㊀结束语可用于对废弃管道进行填充的材料较多,本次试验所采用的改性水泥浆体由于水泥胶凝特性的影响,在充填材料中属于对工艺要求较苛刻的一种材料,需保证良好的流动性及凝固特性,本次现场灌注试验表明对废弃管道进行充填是完全可行的,且在充填材料选择方面,可根据区域材料的多样性及成本进行合理选择,如膨润土浆㊁发泡水泥浆或者化学发泡材料等㊂针对废弃管道制浆量大㊁浆体浓度高的特点,应开发大型制浆搅拌设备和大流量㊁高压力的柱塞式灌浆泵;对于废弃管道的注浆填充工艺,为了提高废弃管道的注浆效率和注浆距离,可以将纯压力注浆与真空辅助注浆相结合使用㊂参考文献:[1]㊀CanadaPipelineAbandonmentSteeringCommittee.Pipelineabandonment⁃Adiscussionpaperontechnicalandenviron⁃mentalissues[EB/OL].[2018-04-30].http://www.neb⁃one.gc.ca/clf⁃nsi/rsftyndthnvrnmnt/sfty/rfrncmtrl/pplnbnd⁃nmnttchnclnvrnmntl⁃eng.html.[2]㊀CanadianEnergyPipelineAssociation(CEPA).Pipelineaban⁃donmentassumptions⁃Technicalandenvironmentalconsiderationsfordevelopmentofpipelineabandonmentstrategies[EB/OL].[2018-04-30].https://docs.neb⁃one.gc.ca/ll⁃eng/llisapi.dll/fetch/2000/90463/501473/501488/501198/515103/A1F2Z4_⁃_TNS_Tech_Guidelines_on_Abandonment_(r12)_April_10_07_JKK.pdf?nodeid=515104&vernum=0&redirect=3.[3]㊀解明洋,李斌,崔蕾,等.陆上油气管道弃置方案选择依据[J].油气储运,2014,33(8):825-828.[4]㊀PetroleumInstituteofThailand.Onshorepipelinesdecom⁃missioningguideline[EB/OL].[2018-04-30].http://www.ptit.org/download/webdecom/Attachment%20F%20(Draft%20Onshore%20Pipelines%20Decommissioning%20Guideline).pdf.[5]㊀张景秀.坝基防渗与灌浆技术[M].2版.北京:中国水利水电出版社,2002.作者简介:徐华天(1986 ),工程师,硕士,主要从事管道腐蚀控制与安全评价技术的研究工作㊂E⁃mail:xuhuatian@petrochina.com.cn(上接第58页)(3)在土体沿管道轴向移动作用下,最大应力位于三通的根部;在土体水平横向移动作用下,在三通根部和三通管件与直管道交接处附近存在非常大的应力集中,最大应力位于三通根部㊂因此,导致管道失效断裂的原因为管道周围土体移动或沉降㊂参考文献:[1]㊀王春雪,吕淑然.城市燃气管道泄漏致灾混合概率风险评估研究[J].中国安全科学学报,2016,26(12):146-151.[2]㊀马庆春,张博.基于ALOHA的城市燃气管道泄漏火灾爆炸影响区域的数值模拟[J].安全与环境工程,2016,23(2):75-79.[3]㊀於孝春,贾朋美,张兴.基于模糊Bow-tie模型的城镇燃气管道泄漏定量风险评价[J].天然气工业,2013,33(7):134-139.[4]㊀王文和,易俊,沈士明.基于风险的城市埋地燃气管道安全评价模型及应用[J].中国安全生产科学技术,2010,6(3):163-166.[5]㊀高建,王德国,何仁洋,等.基于ANSYS的悬索跨越管道地震时程响应分析[J].西南石油大学学报(自然科学版),2010,32(1):155-159.[6]㊀康习锋,张宏.基于ANSYS的管道屈曲临界载荷分析[J].油气储运,2017,36(3):262-266.[7]㊀高文学,李建勋,王启,等.故障树分析法在城市燃气管道安全评价的应用[J].煤气与热力,2009,29(12):82-88.[8]㊀张文艳,姚安林,李又绿,等.埋地燃气管道风险程度的多层次模糊评价方法[J].中国安全科学学报,2006(8):32-36.[9]㊀IndianInstituteofTechnologyKanpur.Guidelinesforseismicdesignofburiedpipelines:Provisionswithcommentaryandexplanatoryexmples:IITK⁃GSDMA 2007[S].Kanpur:NationalInformationCenterofEarthquakeEngineering,2007:19-30.作者简介:齐晓琳(1971 ),工程师,从事于城镇燃气生产运营工作㊂E⁃mail:qixl@bjgas.com。

输气管道受力分析的ANSYS实现现代CAE 技术及应用(ANSY)S输气管道受力分析的ANSYS实现一、问题描述一天然气输送管道的横截面及受力简图如图所示,在其内表面承受气体压力P的作用,求管壁的应力场分布。

图i管道受力简图管道几何参数:外径 R1=0.6m ;内径R2=0.4m ;壁厚t=0.2m。

管道材料参数:弹性模量E=200Gpa ;泊松比v =0.26。

载荷:P=1Mpa。

二、问题分析由于管道沿长度方向的尺寸远大于管道的直径,在计算过程中忽略管道的端面效应,认为在其长度方向无应变产生,即可将该问题简化为平面应变问题,选取管道横截面建立几何模型进行求解。

三、求解步骤1.定义单元类型定义单元类型为 Structural Solid , Quad 8node 82。

设置选项为Plane strain。

图2定义单元类型WP 丼 0UP ¥tl Rnadi-lThe<d-1< p="">t) Rad-2eTfi Tht-td-2OKno setGance 1Help图4生产部分圆环面图5生产的几何模型结果显示2. 定义材料性能参数输入弹性模量和泊松比。

3. 生成几何模型,划分网格在ANSYS 窗口创建几何模型,如图格,如图6所示。

然后保存。

4。

转换成圆柱坐标系后划分网图3定义材料性能参数Pic ]<UnvlclfWP X图6划分网格结果显示4、加载求解1)选择分析类型为 Static,对线段2和9施加X方向的位移约束,对线段4和7施加Y方向的位移约束。

对管道内环面施加压力。

图7选择分析类型图8施加位移约束对话框图9施加位移约束、压力之后的模型保存之后求解,出现图所示的提示。

图10求解结果提示</d-1<>。

现代CAE 技术及应用

(ANSY)S

输气管道受力分析的ANSYS实现

一、问题描述

一天然气输送管道的横截面及受力简图如图所示,在其内表面承受气体压力P的作用,求管壁的应力场分布。

图i管道受力简图

管道几何参数:外径 R1=0.6m ;内径R2=0.4m ;壁厚t=0.2m。

管道材料参数:弹性模量E=200Gpa ;泊松比v =0.26。

载荷:P=1Mpa。

二、问题分析

由于管道沿长度方向的尺寸远大于管道的直径,在计算过程中忽略管道的端面效应,认为在其长度方向无应变产生,即可将该问题简化为平面应变问题,选取管道横截面建立几何模型进行求解。

三、求解步骤

1.定义单元类型

定义单元类型为 Structural Solid , Quad 8node 82。

设置选项为 Plane strain。

图2定义单元类型

WP 丼 0

UP ¥

tl

Rnadi-l

The<d-1 t) Rad-2 eTfi

Tht-td-2

OK

no set

Gance 1

Help

图4生产部分圆环面 图5生产的几何模型结果显示

2. 定义材料性能参数 输入弹性模量和泊松比。

3. 生成几何模型,划分网格

在ANSYS 窗口创建几何模型,如图 格,如图6所示。

然后保存。

4。

转换成圆柱坐标系后划分网

图3定义材料性能参数

Pic ]<

Unvlclf

WP X

图6划分网格结果显示

4、加载求解

1)选择分析类型为 Static,对线段2和9施加X方向的位移约束,对线段4和7施加Y方向的位移约束。

对管道内环面施加压力。

图7选择分析类型

图8施加位移约束对话框

图9施加位移约束、压力之后的模型保存之后求解,出现图所示的提示。

图10求解结果提示

5、查看求解结果

查看受力前与受力后的形状变化。

图11受力后形状变化

显示位移场等值线图。

iroAi HTiirTrnr

TTET-l 列0 -1

rfiSJTi (17G ]

R5TS-CI

1|^E-OS 血

-,445T-05 Mt SKlt-

Li^i

.5LEE-O5

■汕加■鹉■加迹“%■讯g■広

flTX 茹EDU

11] D2HI

.4J3E-O5 .4TJE-O5

4妣5

.4= IE -r

5

.53&E-O5■■rSTliATTIFTT

.SB -1

TIHE^l

HHZ 5E0T-口£

STM Z6 2D11.

Ill DI102

AN

显示X 方向应力等值线图。

图13 X 方向应力等值线图

显示Y 方向应力等值线图

-135502 ED 口 ?DD ・ 14£EKE> ^215-E+a?

[Q 轴弾 片训』心 .lO'M-Hl? •爺拠袖V

irC'AJL ST I T J ITTTDC

ZTET-1 J UJB -1

SK

E^STS-D

STW —OT19J4

-.JS3t+0?

EX 26 ZDL1 II] D33 49

-9B19CM -15-SJaZ 石口 Q^no . 14£JE -Kn _2.L&E+<n

-W370j

型赵孙 阳討M 呻听 ■爺

yiTiAL F1LI7TI 叮 STTT-1

:3D =1 3lT | a :

TTr}

MK SOB-05 =?W --551^34

AN

W J 6 2D11 II]03111

-95I9Q4

显示等效应力等值线图

nrjrrm

图15等效应力等值线图

6、退出ANSYS 保存结果。

jTE>-l

:ng -1

TIHE-1

SEQ^ IftTG) DOC -.S<iDE-as :叫i. JU 胆和? ■rWC ・.333EKI7

JOT 转埶U

113 D3i£4

-l-UE+Dl … 1:3 lE-fcOl . Z1 SE-H37 ,.Z56E+OD ^294H+03。