上海通用汽车GVDP整车开发流程要点

- 格式:docx

- 大小:36.88 KB

- 文档页数:21

上海通用汽车公司整车开发流程研究(上)“上帝造人都有瑕疵,何况是车?”大众途悦发动机变身“水帘洞”进水门的承包了今天的热搜,汽车是怎么生产的呢?今天小编带大家了解下上海通用汽车公司整车开发流程。

我们将分为上、中、下三部分介绍:汽车整车开发流程的缘由当今的汽车公司是在高度竞争的全球汽车市场上,设计、开发、制造和销售多种汽车的。

在亚太地区,汽车产业被认为有显著的增长潜力在亚太所有的汽车细分市场上存在着各主要汽车厂商高强度的竞争。

各厂商努力不断开发出崭新的汽车产品来加强市场上的竞争地位。

因此,任何汽车制造企业只有不断的缩短汽车开发周期不断在市场上推出崭新的、令人兴奋的汽车产品、才能在这个市场中维持竞争力、增加公司利润。

近年来,汽车行业内的主要竞争者都在产品开发周期上设置了挑战性的目标、并取得了显著的进步。

以 1998 年度到 2002 年度为标准雅阁开发周期从 24 个月下降到 17 个月、丰田相应的从 18 个月下降到 15 个月、克莱斯勒从 30 个月下降到 22 个月、福特从 24 个月下降到 15 个月。

通用从 24 个月下降到 18 个月,汽车行业的产品开发周期已经普遍的缩短了。

福特作为北美地区最进取的竞争者,划在2003 年度结束时把开发周期缩短到12 个月至15 个月。

丰田和雅阁也都有尽量缩短开发周期的示范性产品开发项目。

可见,所有的竞争者都有类似的缩短开发周期战略汽车厂商必需在这个领域持续提高水平,缩短与领先者的差距。

在汽车产业中,除企业面临的市场竞争的要求外,一些其它因素也在驱动开发周期的缩短。

在整个产品生命周期中,有投入期(产品开发周期)和产出期之分。

只有在投入期的投资负现金流补偿完毕的产出期后期,这个产品才能为汽车公司实现和提供真正的利润。

由于竞争的力量、新的产品推出的间隔越来越短、产品开发项目的周期不断缩短,汽车产品的产出期正在不断的明显缩短。

为了确保有持续的产品开发投入的来源、保持产品的盈利性,汽车业厂商必需缩短产品的开发周期。

整车开发流程是界定一辆汽车从概念设计经过产品设计、工程设计到制造,最后转化为商品的整个过程中各业务部门责任和活动的描述。

整车产品开发流程也是构建汽车研发体系的核心,直接体现研发模式的思想;然而具体的研发项目操作时,国内厂家经常需要花大量时间和资源构架研发计划,项目执行过程中计划更改频繁,造成管理上有难度。

而国际汽车厂商在国内的合资企业,研发流程已有成熟模板,在成本进度方面估算比较准确,项目执行后期容易控制,项目风险也相对较低。

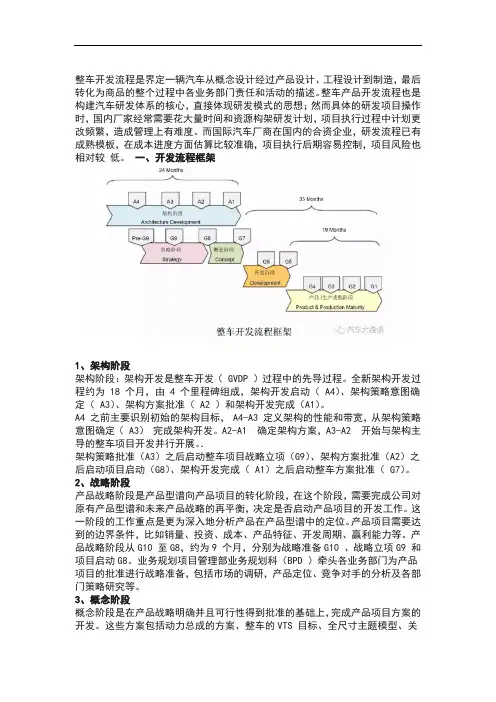

一、开发流程框架1、架构阶段架构阶段:架构开发是整车开发( GVDP )过程中的先导过程。

全新架构开发过程约为 18 个月,由 4 个里程碑组成,架构开发启动( A4)、架构策略意图确定( A3)、架构方案批准( A2 )和架构开发完成(A1)。

A4 之前主要识别初始的架构目标, A4-A3 定义架构的性能和带宽,从架构策略意图确定( A3)完成架构开发。

A2-A1 确定架构方案,A3-A2 开始与架构主导的整车项目开发并行开展。

.架构策略批准(A3)之后启动整车项目战略立项(G9)、架构方案批准(A2)之后启动项目启动(G8)、架构开发完成( A1)之后启动整车方案批准( G7)。

2、战略阶段产品战略阶段是产品型谱向产品项目的转化阶段,在这个阶段,需要完成公司对原有产品型谱和未来产品战略的再平衡,决定是否启动产品项目的开发工作。

这一阶段的工作重点是更为深入地分析产品在产品型谱中的定位。

产品项目需要达到的边界条件,比如销量、投资、成本、产品特征、开发周期、赢利能力等。

产品战略阶段从G10 至G8,约为9 个月,分别为战略准备G10 、战略立项G9 和项目启动G8。

业务规划项目管理部业务规划科(BPD )牵头各业务部门为产品项目的批准进行战略准备,包括市场的调研,产品定位、竞争对手的分析及各部门策略研究等。

3、概念阶段概念阶段是在产品战略明确并且可行性得到批准的基础上,完成产品项目方案的开发。

整车开发流程是界定一辆汽车从概念设计经过产品设计、工程设计到制造,最后转化为商品的整个过程中各业务部门责任和活动的描述。

整车产品开发流程也是构建汽车研发体系的核心,直接体现研发模式的思想;然而具体的研发项目操作时,国内厂家经常需要花大量时间和资源构架研发计划,项目执行过程中计划更改频繁,造成管理上有难度。

而国际汽车厂商在国内的合资企业,研发流程已有成熟模板,在成本进度方面估算比较准确,项目执行后期容易控制,项目风险也相对较低。

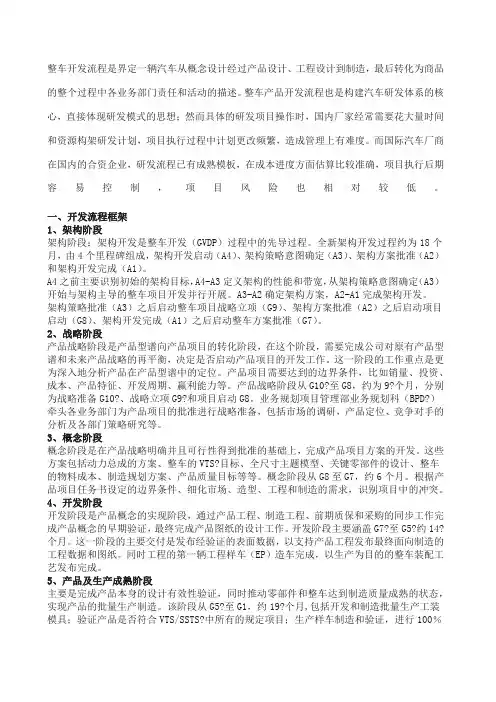

一、开发流程框架1、架构阶段架构阶段:架构开发是整车开发(GVDP)过程中的先导过程。

全新架构开发过程约为18个月,由4个里程碑组成,架构开发启动(A4)、架构策略意图确定(A3)、架构方案批准(A2)和架构开发完成(A1)。

A4之前主要识别初始的架构目标,A4-A3定义架构的性能和带宽,从架构策略意图确定(A3)开始与架构主导的整车项目开发并行开展。

A3-A2确定架构方案,A2-A1完成架构开发。

架构策略批准(A3)之后启动整车项目战略立项(G9)、架构方案批准(A2)之后启动项目启动(G8)、架构开发完成(A1)之后启动整车方案批准(G7)。

2、战略阶段产品战略阶段是产品型谱向产品项目的转化阶段,在这个阶段,需要完成公司对原有产品型谱和未来产品战略的再平衡,决定是否启动产品项目的开发工作。

这一阶段的工作重点是更为深入地分析产品在产品型谱中的定位。

产品项目需要达到的边界条件,比如销量、投资、成本、产品特征、开发周期、赢利能力等。

产品战略阶段从G10?至G8,约为9?个月,分别为战略准备G10?、战略立项G9?和项目启动G8。

业务规划项目管理部业务规划科(BPD?)牵头各业务部门为产品项目的批准进行战略准备,包括市场的调研,产品定位、竞争对手的分析及各部门策略研究等。

3、概念阶段概念阶段是在产品战略明确并且可行性得到批准的基础上,完成产品项目方案的开发。

这些方案包括动力总成的方案、整车的VTS?目标、全尺寸主题模型、关键零部件的设计、整车的物料成本、制造规划方案、产品质量目标等等。

上汽通用整车开发流程【最新版】目录1.引言:上汽通用整车开发流程简介2.主要尺寸相关的零件、总成和整车的形位公差图纸3.GM 全球外观认可报告4.生产件批准状况通知5.供应商质量监控流程6.持续改进程序7.按节拍生产品8.整车开发流程的十个节点9.编制整车开发流程的注意事项10.结语:上汽通用整车开发流程的优点和展望正文上汽通用整车开发流程是指在上汽通用汽车公司中,从立项到最终产品推出的整个整车开发过程。

这个过程分为多个阶段,每个阶段都有具体的任务和目标。

下面我们将详细介绍上汽通用整车开发流程的各个阶段。

首先,在立项阶段(P0 阶段),需要撰写一份立项建议书,向公司高层论述车型的定位、外形、风格、预销售地区以及市场前景等内容。

如果得到公司高层的批准,就可以进入下一个阶段。

在 P1 阶段,项目得到立项批准后,开始进行详细的设计工作。

这个阶段涉及到主要尺寸相关的零件、总成和整车的形位公差图纸,以及几何尺寸及公差图纸。

同时,还需要完成 GM 全球外观认可报告(GMAAR),对整车的外观设计进行审核。

在 P2 阶段,开始进行生产件的试制和试验。

这个阶段需要完成生产件批准状况通知(GMP4),确保生产件的质量和性能满足设计要求。

同时,还需要进行供应商质量监控流程(GMP5),确保供应商提供的零部件质量可靠。

在 P3 阶段,需要进行持续改进程序(GMP8),对设计和生产过程中出现的问题进行跟踪和改进。

在 P4 阶段,开始进行按节拍生产(GMP9),根据生产计划进行产品的生产和组装。

在整车开发流程中,共有十个节点,从 P0 到 P9,一般需要 45 个月。

在编制整车开发流程时,需要注意以下几点:1.确保每个阶段的任务和目标明确,以便于跟踪和评估项目的进度和质量。

2.建立有效的沟通机制,确保项目团队成员之间的信息传递畅通。

3.制定合理的时间计划,确保项目能够按计划推进。

4.对项目进行风险评估,提前预防和应对可能出现的问题。

GVDP全球整车开发流程GVDP(Global Vehicle Development Process)全球整车开发流程是一种应用于汽车行业的产品开发流程,旨在统一各个地区的技术、设计和制造流程,以实现全球化的整车开发。

该流程包括从概念设计到量产的各个阶段,涉及技术、工程、设计、测试和质量保证等多个领域,旨在提高产品质量、缩短开发周期并降低开发成本。

下面将详细介绍GVDP全球整车开发流程的几个主要阶段。

1.概念设计阶段:在概念设计阶段,团队将研究市场需求和竞争对手情况,制定产品的整体设计方案。

这个阶段的主要任务包括需求分析、概念生成、概念筛选和初步设计。

通过评估各种概念方案的优劣,确定最佳设计方案,并制定产品开发计划。

2.详细设计阶段:在详细设计阶段,团队将对选定的概念进行详细的设计和工程分析。

这个阶段的主要任务包括进行3D建模和CAD设计,进行各项工程计算和模拟分析,制定正式的工程规范和技术要求,并与供应商进行设计验证。

3.工程开发阶段:在工程开发阶段,团队将进一步进行试验和验证,以确保产品的可行性和可靠性。

这个阶段的主要任务包括制造原型样车进行动力学和耐久性测试,进行各项系统和部件的集成测试,以及制定相应的技术改进方案。

4.试产阶段:在试产阶段,团队将进行小批量生产,以验证量产工艺和生产线设备的可行性。

这个阶段的主要任务包括制造试产车辆进行各项测试和验证,优化生产过程和工艺,并进行质量控制和问题排除。

5.量产阶段:在量产阶段,团队将进行大规模的生产,以满足市场需求。

这个阶段的主要任务包括设立供应链和生产线,进行质量控制和质量检测,制定售后服务方案,并持续改进产品和生产过程。

在整个GVDP流程中,团队使用了许多工具和方法来支持产品开发和决策过程。

例如,他们使用虚拟现实技术进行产品设计和评估,使用计算流体力学和有限元分析进行工程分析,使用模型和试验数据进行验证和验证,使用项目管理和质量管理工具进行进度和质量控制。

上海通用整车开发流程一、需求调研和定义:在上海通用整车开发过程中,首先需要进行市场调研,了解消费者需求、竞争对手产品和市场趋势等信息,然后与市场部门、设计师和工程师等进行沟通和讨论,确定产品的基本特性和设计要求,最终形成整车的需求定义文档。

二、设计和开发:在需求定义的基础上,设计师和工程师团队开始进行整车的设计和开发工作。

设计团队进行外观设计、内饰设计和汽车配色方案等工作,工程师团队则进行车身结构设计、动力系统设计、底盘设计等技术性工作。

设计和开发过程中需要进行多次评审,优化设计,确保最终产品符合设计要求。

三、验证和测试:在设计和开发完成后,需要进行验证和测试工作,以确保整车的质量和性能。

验证和测试包括整车的原型制作和试验、工艺验证、安全性能验证、动力性能验证、悬挂系统验证等多个方面。

验证和测试过程中需要对结果进行分析,并进行必要的改进和优化。

四、试制和上市:在验证和测试通过后,开始进行试制和上市前准备工作。

试制过程中,需要生产少量的整车进行试驾和测试,以确认整车的可靠性和性能。

试制过程中也会进行产品的调整和改进。

同时,还需要进行相关证书和许可的申请。

试制完成后,整车正式进入上市准备阶段,包括营销宣传、销售培训、渠道建设等。

五、产销:整车上市后,上海通用将进行产销工作。

包括生产线建设和设备采购、生产流程安排和组织、供应链管理、销售渠道建设和销售推广等。

在整个产销过程中,还需要进行售后服务体系的建设和维护,以提供良好的售后服务。

六、售后服务:整车销售后,上海通用将提供全面的售后服务,包括保修、维修、配件供应、故障排除和召回等。

通过建立完善的售后服务网络和服务体系,使消费者能够获得及时、有效的售后支持。

总结:上海通用整车开发流程包括需求调研和定义、设计和开发、验证和测试、试制和上市、产销、售后服务等步骤。

通过从市场需求调研到整车设计和开发,再到验证和测试,再到试制和上市,最终营销推广和售后服务,上海通用能够提供高质量的整车产品,并为消费者提供完善的售前和售后支持,以满足消费者需求。

上海通用整车开发流程第一阶段:产品计划产品计划阶段是整个开发流程的起点,其目标是确定新车型的市场定位、开发周期、成本及盈利预测等。

上海通用的产品计划阶段包括市场需求分析、竞争对手分析、技术研发能力评估等环节。

在这个阶段,上海通用将与合作伙伴共同制定新车型的规划。

第二阶段:概念设计在概念设计阶段,上海通用将确定新车型的基本设计方向。

这一阶段的工作主要包括车身结构设计、动力系统设计、悬挂系统设计、车身空气动力学设计、车内空间布局设计等。

通过在不同的设计方案中选择最有潜力的方案,确定新车型的基本设计规格。

第三阶段:详细设计在详细设计阶段,上海通用将对概念设计阶段确定的方案进行细化和优化。

这一阶段的工作包括车身工艺设计、零部件设计、系统集成设计等。

上海通用将制定详细的设计标准和技术规范,确保新车型的设计符合各种要求。

第四阶段:产品制造在产品制造阶段,上海通用将根据详细设计阶段的设计图纸和技术规范,对新车型进行原型制造。

这一阶段的工作包括原材料采购、零部件制造、总装调试等。

上海通用将确保原型车符合质量要求,并进行各项测试和验证。

第五阶段:产品验证在产品验证阶段,上海通用将对新车型进行各种性能和安全性测试,以确保新车型的质量和可靠性。

这一阶段的工作包括整车性能测试、碰撞测试、环保测试等。

上海通用将根据测试结果进行相关调整和优化。

第六阶段:批量生产在通过产品验证后,上海通用将进入批量生产阶段。

这一阶段的工作包括生产工艺优化、供应链管理、生产线布置等。

上海通用将确保新车型的质量、交付周期和成本效益等。

总结起来,上海通用整车开发流程包括产品计划、概念设计、详细设计、产品制造和产品验证等环节。

上海通用将通过这一流程确保新车型符合市场需求、质量可靠、成本有效,并最终实现批量生产。

上海汽车集团股份有限公司乘用车公司SAIC MOTOR Passenger Vehicle Co.目录Catalog1目的(流程综述)Purpose (3)2适用范围Scope (3)3定义Definition (3)4职责分工Responsibility (4)5 流程图Process Flow (4)6 规定(政策和工作流程)Procedure (4)6.1整车开发项目的一般过程General Process of GVDP (4)6.1.1GVDP概览GVDP Overview (4)6.1.2GVDP对项目阶段的说明Program Phases (5)6.1.3GVDP对产品开发类型的定义Product Program Classification (7)6.1.4GVDP主进度GVDP Main Process (8)6.2GVDP里程碑GVDP Milestone (10)6.2.1A4前研究Pre-A4 (10)6.2.2A4:架构开发启动(AFI-Architecture Framing Initiation ) (10)6.2.3A3:架构策略意图确定(ASSI-Architecture Statement of Strategy Intent) (11)6.2.4A2:架构方案批准(AA-Architectural Approval) (12)6.2.5A1:架构开发完成(AC-Architectural Confirmation) (13)6.2.6G9:项目战略立项(PSA-Program Strategy Approval) (13)6.2.7G8:项目启动(PC-Program Commencement) (14)6.2.8G7:方案批准(CA-Concept Approval) (15)6.2.9G6:项目批准(PA-Program Approval) (16)6.2.10G5:工程发布(EA-Engineering Release) (17)6.2.11G4:产品和工艺验证(PPV-Product an Process Validation) (18)6.2.12G3:预试生产(PP-Pre-Pilot) (18)6.2.13G2:试生产(P-Pilot) (19)6.2.14G1:正式投产(SOP-Start of Production) (20)6.2.15G0:产品上市(STC-Ship to Commerce) (20)6.2.16项目关闭(PC-Program Close) (21)6.3里程碑开阀评审和决策Review and Decisions (21)6.3.1里程碑决策权限Authorities for Decisions (21)6.3.2里程碑状态定义Status Definition (23)6.3.3GVDP概览图Overview (24)6.4整车开发项目的关键过程Critical Process of GVDP (24)6.4.1项目范围和目标管理Program Content (24)6.4.2财务预算管理Budget Management (25)6.4.3成本开发管理Cost Control (26)6.4.4采购定点Sourcing (28)6.4.5造型设计与开发Styling Development (30)6.4.6工程设计与开发Engineering Release (32)6.4.7同步工程管理Engineering Synchronization (33)6.4.8样车制造及试验Prototype Vehicle (35)6.4.9零部件开发、质量及交样控制Part Development and Sample Control (38)7控制目标及关键控制活动 (45)7.1里程碑评审Milestone review (45)7.2CR/DN-Change Request and Decision Notice 产品规划更改申请/决议通告 (45)7.3项目团队组建Program execution team established (46)7.4G9-整车项目战略立项Program Strategy Approval (47)7.5G8-项目启动Program Commencement (50)7.6G7-方案批准Concept Approval (54)7.7G6-项目批准Prorame Approval (58)7.8G5-工程发布Engineering Release (62)7.9G4-产品和工艺验证Product and Process Validation (66)7.10G3-预试生产Pre-Pilot (69)7.11G2-试生产Pilot (73)7.12G1-正式投产Start of Production (76)7.13GPC-项目关闭Program Close (79)8存档文件Archive file (80)9评审与更改Review and modify (80)10分发Distribution (80)11附件Appendix (80)12其它相关文件(参考文件)Other applicable information (80)13文件修订记录Document revision record (81)1 目的(流程综述) Purpose本程序规定了上海汽车集团股份有限公司乘用车分公司(以下简称“上汽乘用车”)的整车产品形成的全过程,从产品规划直至投放市场。

上海汽车集团股份有限公司乘用车公司SAIC MOTOR Passenger Vehicle Co.目录Catalog1目的(流程综述)Purpose (3)2适用范围Scope (3)3定义Definition (3)4职责分工Responsibility (4)5 流程图Process Flow (4)6 规定(政策和工作流程)Procedure (4)6.1整车开发项目的一般过程General Process of GVDP (4)6.1.1GVDP概览GVDP Overview (4)6.1.2GVDP对项目阶段的说明Program Phases (5)6.1.3GVDP对产品开发类型的定义Product Program Classification (7)6.1.4GVDP主进度GVDP Main Process (8)6.2GVDP里程碑GVDP Milestone (10)6.2.1A4前研究Pre-A4 (10)6.2.2A4:架构开发启动(AFI-Architecture Framing Initiation ) (10)6.2.3A3:架构策略意图确定(ASSI-Architecture Statement of Strategy Intent) (11)6.2.4A2:架构方案批准(AA-Architectural Approval) (12)6.2.5A1:架构开发完成(AC-Architectural Confirmation) (13)6.2.6G9:项目战略立项(PSA-Program Strategy Approval) (13)6.2.7G8:项目启动(PC-Program Commencement) (14)6.2.8G7:方案批准(CA-Concept Approval) (15)6.2.9G6:项目批准(PA-Program Approval) (16)6.2.10G5:工程发布(EA-Engineering Release) (17)6.2.11G4:产品和工艺验证(PPV-Product an Process Validation) (18)6.2.12G3:预试生产(PP-Pre-Pilot) (18)6.2.13G2:试生产(P-Pilot) (19)6.2.14G1:正式投产(SOP-Start of Production) (20)6.2.15G0:产品上市(STC-Ship to Commerce) (20)6.2.16项目关闭(PC-Program Close) (21)6.3里程碑开阀评审和决策Review and Decisions (21)6.3.1里程碑决策权限Authorities for Decisions (21)6.3.2里程碑状态定义Status Definition (23)6.3.3GVDP概览图Overview (24)6.4整车开发项目的关键过程Critical Process of GVDP (24)6.4.1项目范围和目标管理Program Content (24)6.4.2财务预算管理Budget Management (25)6.4.3成本开发管理Cost Control (26)6.4.4采购定点Sourcing (28)6.4.5造型设计与开发Styling Development (30)6.4.6工程设计与开发Engineering Release (32)6.4.7同步工程管理Engineering Synchronization (33)6.4.8样车制造及试验Prototype Vehicle (35)6.4.9零部件开发、质量及交样控制Part Development and Sample Control (38)7控制目标及关键控制活动 (45)7.1里程碑评审Milestone review (45)7.2CR/DN-Change Request and Decision Notice 产品规划更改申请/决议通告 (45)7.3项目团队组建Program execution team established (46)7.4G9-整车项目战略立项Program Strategy Approval (47)7.5G8-项目启动Program Commencement (50)7.6G7-方案批准Concept Approval (54)7.7G6-项目批准Prorame Approval (58)7.8G5-工程发布Engineering Release (62)7.9G4-产品和工艺验证Product and Process Validation (66)7.10G3-预试生产Pre-Pilot (69)7.11G2-试生产Pilot (73)7.12G1-正式投产Start of Production (76)7.13GPC-项目关闭Program Close (79)8存档文件Archive file (80)9评审与更改Review and modify (80)10分发Distribution (80)11附件Appendix (80)12其它相关文件(参考文件)Other applicable information (80)13文件修订记录Document revision record (81)1 目的(流程综述) Purpose本程序规定了上海汽车集团股份有限公司乘用车分公司(以下简称“上汽乘用车”)的整车产品形成的全过程,从产品规划直至投放市场。