基于STEP的特征识别技术及其实现

- 格式:pdf

- 大小:1.05 MB

- 文档页数:4

matlab步态检测代码步态检测是一种通过分析人体行走时的步态特征来识别个体身份、监测健康状况以及评估运动能力的技术。

在医学领域,步态检测被广泛应用于康复治疗、老年人护理以及运动医学等方面。

本文将介绍一种基于Matlab的步态检测代码。

步态检测的关键是提取步态特征。

在Matlab中,可以使用加速度计和陀螺仪等传感器获取人体运动数据。

首先,我们需要导入数据并进行预处理。

假设我们已经将传感器数据保存在一个名为"sensor_data.txt"的文本文件中,每一行代表一个时间点的数据,包括加速度计和陀螺仪的三个轴的数值。

```matlabdata = load('sensor_data.txt'); % 导入数据acc_x = data(:, 1); % 加速度计x轴数据acc_y = data(:, 2); % 加速度计y轴数据acc_z = data(:, 3); % 加速度计z轴数据gyro_x = data(:, 4); % 陀螺仪x轴数据gyro_y = data(:, 5); % 陀螺仪y轴数据gyro_z = data(:, 6); % 陀螺仪z轴数据```接下来,我们可以通过计算加速度计数据的模来检测步态。

步态的特征之一是步长,即两次脚触地的时间间隔。

当人行走时,加速度计的模会出现明显的周期性变化。

我们可以通过检测加速度计模的极大值来确定步态的周期。

```matlabacc_mag = sqrt(acc_x.^2 + acc_y.^2 + acc_z.^2); % 计算加速度计模[~, locs] = findpeaks(acc_mag, 'MinPeakDistance', 100); % 检测极大值step_duration = diff(locs); % 计算步长```除了步长,步态的另一个重要特征是步频,即每分钟的步数。

我们可以通过计算步长的倒数来得到步频。

基于STEP-NC的Pro/E的二次开发作者:刘文武张春梅来源:《科技创新导报》 2014年第22期刘文武1 张春梅2(1.兖州东方机电有限公司山东邹城 273500;2.山东科技大学机电学院山东青岛266590)摘要:随着制造业中数字技术的广泛应用,制造过程的各阶段都在向数字化方向发展,并且形成了对应的功能系统。

国际标准化组织(ISO)研究并制定了STEP标准,来规范整个制造业乃至各个工业领域产品信息的标准化。

关键词:STEP-NC Pro/E Visual Basic中图分类号:TP391文献标识码:A 文章编号:1674-098X(2014)08(a)-0037-02为了让STEP标准能够应用于CNC领域,ISO又研究并制定了一种新的CNC系统标准ISO 14649(STEP-NC)。

在详细了解STEP-NC标准的基础上,以Visual Basic为编程环境,以Pro/Engineer为程序运行环境,并在Pro/E下运行该程序,形成一个符合STEP-NC标准的孔加工的文件。

20世纪中叶,美国麻省理工学院研制出了世界上第一台数控铣床。

自此,数控技术有了突飞猛进的发展。

数控加工是计算机辅助设计与制造技术中最能发挥效益的生产环节之一。

但到目前为止,其信息交换大都仍是基于ISO 6983(RS274D)标准的,即采用G和M代码来描述如何加工。

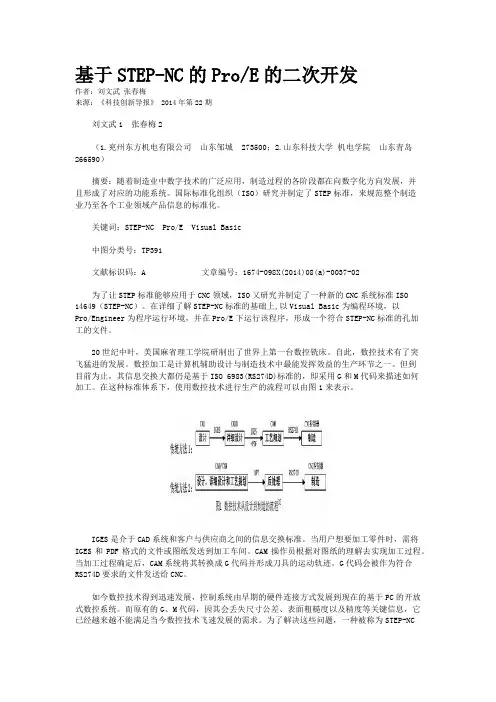

在这种标准体系下,使用数控技术进行生产的流程可以由图1来表示。

IGES是介于CAD系统和客户与供应商之间的信息交换标准。

当用户想要加工零件时,需将IGES和PDF格式的文件或图纸发送到加工车间。

CAM操作员根据对图纸的理解去实现加工过程。

当加工过程确定后,CAM系统将其转换成G代码并形成刀具的运动轨迹。

G代码会被作为符合RS274D要求的文件发送给CNC。

如今数控技术得到迅速发展,控制系统由早期的硬件连接方式发展到现在的基于PC的开放式数控系统。

而原有的G、M代码,因其会丢失尺寸公差、表面粗糙度以及精度等关键信息,它已经越来越不能满足当今数控技术飞速发展的需求。

cad cam发展热点与趋势CAD技术在当今及将来重点研究的方向及其可能取得的进展,可以从以下几个方面阐述。

1.参数化设计用CAD方法开发产品时,零件设计模型的建立速度是决定整个产品开发效率的关键。

产品开发初期,零件形状和尺寸有一定模糊性,要在装配验证、性能分析和数控编程之后才能确定。

这就希望零件模型具有易于修改的柔性。

参数化设计方法就是将模型中的定量信息变量化,使之成为任意调整的参数。

对于变量化参数赋予不同数值,就可得到不同大小和形状的零件模型。

在CAD中要实现参数化设计,参数化模型的建立是关键。

参数化模型表示了零件图形的几何约束和工程约束。

几何约束包括结构约束和尺寸约束。

结构约束是指几何元素之间的拓扑约束关系,如平行、垂直、相切、对称等;尺寸约束则是通过尺寸标注表示的约束,如距离尺寸、角度尺寸、半径尺寸等。

工程约束是指尺寸之间的约束关系,通过定义尺寸变量及它们之间在数值上和逻辑上的关系来表示。

在参数化设计系统中,设计人员根据工程关系和几何关系来指定设计要求。

要满足这些设计要求,不仅需要考虑尺寸或工程参数的初值,而且要在每次改变这些设计参数时来维护这些基本关系,即将参数分为两类:其一为各种尺寸值,称为可变参数;其二为几何元素间的各种连续几何信息,称为不变参数。

参数化设计的本质是在可变参数的作用下,系统能够自动维护所有的不变参数。

因此,参数化模型中建立的各种约束关系,正是体现了设计人员的设计意图。

参数化设计可以大大提高模型的生成和修改的速度,在产品的系列设计、相似设计及专用CAD系统开发方面都具有较大的应用价值。

目前,参数化设计中的参数化建模方法主要有变量几何法和基于结构生成历程的方法,前者主要用于平面模型的建立,而后者更适合于三维实体或曲面模型。

2.智能CAD智能CAD是指通过运用专家系统、人工神经网络等人工智能技术使在作业过程中具有某种程度人工智能的CAD系统。

专家系统是一个能在某个特定领域内,用人类专家的知识、经验和能力去解决该领域中复杂困难问题的计算机程序系统。

第20期2023年10月无线互联科技Wireless Internet Science and TechnologyNo.20October,2023作者简介:王亚芳(1990 ),女,内蒙古呼和浩特人,硕士研究生;研究方向:图形图像处理㊂基于STEP 的回转叶片体的曲面路径规划算法研究王亚芳,叶㊀飞,胡㊀哲(延安大学西安创新学院,陕西西安710100)摘要:近年来,随着五轴加工技术的发展,对数控软件路径生成功能提出了更高的要求,尤其是对自由曲面加工的刀具路径规划方面㊂文章基于STEP 格式的回转叶片模型,利用Ultimate Eyeshot 实现回转体的目标特征信息提取并进行曲面路径规划㊂本算法研究为回转叶片模型的增材制造提供了新方法,对自由曲面加工具有借鉴意义㊂关键词:STEP 模型;回转叶片;曲面路径规划中图分类号:TG659㊀㊀文献标志码:A 0㊀引言㊀㊀回转叶片(Rotating Blade)是一种可绕自身轴线回转的叶片,多被装配到诸如燃气涡轮㊁蒸汽涡轮㊁喷气发动机以及相类似物的涡轮部件,或燃气涡轮和喷气发动机的空气压缩机的回转机械上,并以整体方式与主轴一起旋转[1]㊂这类零件表面形状复杂,已经不能通过传统的参数曲面进行表示了,取而代之的是复杂的自由曲面㊂自由曲面具有外观精美㊁自由度高㊁动力学性能优良等优点,在汽车㊁航空㊁造船㊁能源等领域得到了广泛的应用㊂经过将近几十年的发展,自由曲面的造型技术已经比较成熟,而传统三轴数控机床对复杂自由曲面的加工却表现出了诸多弊病,迫切需要发展新的理论和方法㊂五轴联动数控加工技术应运而生,成为解决这类复杂曲面加工问题的重要手段㊂近年来,随着五轴加工技术的发展,对数控软件路径生成功能提出了更高的要求,尤其是对自由曲面加工的刀具路径规划方面[2]㊂路径的规划需要先完成对曲面信息的提取与处理,再制定合理的加工策略来生成符合加工要求的刀具路径信息㊂本文针对基于STEP 文件格式的回转叶片模型,利用Ultimate Eyeshot 库分析㊁提取特征信息,并对单叶片或多叶片加工曲面进行zigzag 路径规划㊂1㊀STEP 标准㊀㊀STEP(Standard for the Exchange of Product ModelData)是一个关于产品数据计算机可理解的表示和交换的国际标准㊂这里的产品数据包括几何㊁拓扑㊁公差㊁关系㊁属性和特征等整个产品生命周期中所包含的全部产品信息[3]㊂现有应用比较广泛的三维CAD软件,如UG㊁Solid works㊁Pro /E 等采用基于STEP 标准的方法,通过对STEP 中性文件中数据模型的特征信息提取,自动规划零件的制造工艺路径㊂本文通过研究㊁分析回转体类叶片的形状特征及工艺特点,按照STEP 规范进行合理的抽象㊁分类,为后期曲面路径规划及数控加工提供有力的支撑㊂2㊀Ultimate Eyeshot㊀㊀Ultimate Eyeshot 是基于.NET Framework 的CAD控件㊂它包括4个不同的Visual Studio 工具箱项目:用于2D 和3D 几何创建的 设计 ㊁用于自动2D 正交视图生成的 绘图 ㊁用于使用线性静态分析进行几何验证的 模拟 和用于CNC 的 制造 刀具路径生成和仿真㊂除此之外,该产品还可以使用CAD 交换文件格式导入和导出几何模型,如IGES㊁STEP㊂但该控件的版本需要与Visual Studio 版本进行匹配,否则无法正常使用,本文实验使用的版本是Eyeshot 11.0和Visual Studio 2017㊂3㊀回转体目标特征信息提取3.1㊀导入STEP 模型㊀㊀本研究利用Ultimate Eyeshot 库ReadSTEP 函数导入基于STEP 的回转体类叶片模型,检查其合法性并将数据存储㊂存储的数据模型不是一个整体,而是多个独立的曲面㊂STEP 模型导入如图1所示㊂3.2㊀设置回转轴㊀㊀根据导入的STEP 模型,需要设置回转轴x /y /z ,回转轴选择与回转体曲面的偏置方向垂直的轴㊂图图1㊀利用Eyeshot导入STEP模型1中STEP模型的回转轴设置为x轴㊂3.3㊀生成回转基面㊀㊀一般回转体零件的表面由诸多基本曲面构成,选择其中一个曲面即可,但要确保其沿回转轴方向延伸㊀㊀后生成的回转曲面能够覆盖所有加工区域㊂依据选取的基本曲面,利用Ultimate Eyeshot库提供的函数直接提取uv控制点㊂同时,分辨u/v作用方向,此方向决定基本回转基面的延伸方向㊂原来的uv控制起点和终点分别沿u/v作用方向延伸一定距离,最终整合成一条完整的NURBS曲线㊂最后,对NURBS曲线进行投影生成最终的回转基面[4]㊂3.4㊀选择加工叶片㊀㊀根据加工需求可以选择一个或多个叶片㊂叶片的表面同样是由多个基本曲面构面的㊂在选取时,务必保证叶片的基本曲面与回转曲面能够构形成闭合的区域,否则在进行曲面路径规划时无法判定有效地加工区域㊂图2分别列出了错误和正确的选取叶片基本曲面㊂图2㊀加工叶片的选取4㊀曲面路径规划㊀㊀提取回转体目标特征后,需要设置光斑直径㊁层高㊁搭接率㊁法向偏置㊁填充路径方向角㊁包围路径起始角及路径填充类型等参数㊂从上一步生成的回转基面开始,沿叶片加工方向进行偏置,求偏置曲面与叶片的交线,判断交线是否能够形成闭合的加工区域㊂根据层高参数设置每层叶片会产生一个甚至多个加工区域,直至偏置曲面与叶片无交线或者无法形成闭合的加工区域则结束循环[5]㊂图3为单叶片多层加工区域,其中层高设置为5mm,共需要加工5层,第1㊁2㊁3㊁5层只产生一个闭合的加工区域,而第4层产生2个闭合的加工区域㊂对每层闭合的加工区域进行处理,利用等步长插补获取加工区域轮廓插补点[6-7]㊂对于加工区域轮廓点的获取,需计算加工区域曲线的边界点,因为加工区域曲线在数据存储时不是一条完整的曲线,而是由多条曲线构成的闭合曲线㊂因此需要对边界的起点和终点进行特殊处理,最终获得加工区域的uv边界点㊂在此基础上,采用等步长插补获取每条加工曲图3㊀单叶片多层加工区域线的插补点,如图4所示㊂利用加工区域轮廓曲线,沿着u或v方向进行切片,计算每一截线的u㊁v范围,并对每一截线进行点离散㊂在离散过程中采用增加离散点密度的方式改善锯齿等距的形态㊂为了后续快速判断,减少往复计算,先将所有加工区域内部路径点存储,再依据光斑直径等参数设置对内部的路径点进行侵蚀,去掉不需要的点,最后可得到单向路径规划点㊂若针对zigzag 填充类型需要增加之字路径规划点[8]㊂图4㊀单叶片多层加工区域轮廓点生成CLS文件㊂CLS文件是由UG生成并可以被多种软件使用的刀具轨迹文件㊂CLS文件记录了刀具位置和其他相关信息,如刀具路径名称㊁刀具名称㊁刀具切削加工时的进给速度㊁刀具轨迹的显示颜色㊁GOTO命令以及辅助说明等[9]㊂其中,GOTO命令的结构如下:GOTO/x,y,z,i,j,k其中,x㊁y㊁z指的是刀具参考点在加工坐标系中的坐标值;i㊁j㊁k指的是刀具在这个刀位点时的刀轴矢量㊂5 结语㊀㊀本文提出利用Ultimate Eyeshot处理基于STEP 文件格式的叶片模型,并实现叶轮叶片的增材制造,试验表明,在合适的工艺参数下,增材制造的叶片完整,成形良好㊂参考文献[1]刘国田.回转面刀具侧铣叶轮叶片曲面的刀位规划研究[D].大连:大连交通大学,2015.[2]王国先.五轴联动加工中自由曲面的刀具路径规划研究[D].无锡:江南大学,2022.[3]孙家坤.基于iMAN的产品信息组织与处理[D].济南:山东大学,2002.[4]胡盼旺.复杂回转类零件自动特征识别算法研究[D].武汉:华中科技大学,2019.[5]孙立镌,梁颖,孙大松.自由曲面特征的定义与识别技术的研究[J].计算机工程与应用,2011(16): 204-206,234.[6]江本赤,王建彬,苏学满.一种双NURBS曲线的参数迭代插补算法[J].机械科学与技术,2019(5): 754-760.[7]王朝琴,石玗,王小荣.基于双NURBS曲线的叶轮叶片工业机器人GMAW增材制造[EB/OL].(2023-01-20)[2023-08-04]./kcms/ detail/44.1259.th.20230119.1611.001.html.[8]李丽,房立金,王国勋.NURBS曲面五轴加工刀具路径规划技术研究[J].机械制造,2014(2):5-9. [9]于桂欣,张定华,单晨伟,等.叶片螺旋铣加工中的刀具轨迹动力学分析与优化方法研究[J].新技术新工艺,2006(4):47-50.(编辑㊀姚㊀鑫)Research on surface path planning algorithm of rotary blade based on STEPWang Yafang Ye Fei Hu ZheXi an Innovation College of Yan an University Xi an710100 ChinaAbstract In recent years with the development of five-axis machining technology higher requirements have been put forward for the path generation function of CNC software especially for the tool path planning of free-form surface machining.Based on the rotary blade model in STEP format this paper uses Ultimate Eyeshot to extract the target feature information of the rotary body and carry out surface path planning.The research of this algorithm provides a new method for the additive manufacturing of rotary blade model and has reference significance for free-form surface machining.Key words STEP model rotary blade surface path planning。

CAD/CAM练习题B答案1是用于对机械系统、土建结构、桥梁等结构工程系统进行动力学分析的现代化方法和手段。

它最早应用在航天、航空领域。

随着科学技术的发展,人们对工程产品的设计提出了越来越高的要求,因此,模态分析技术的应用领域也日益扩大。

近年来,由于电子计算机技术的飞速发展,尤其是大容量、高速度微型计算机技术的进步,使得模态分析技术的费用大大降低,促进了其应用领域的进一步扩大,成为动力学分析领域中不可或缺的手段。

模态分析可定义为将线性定常系统振动微分方程组中的物理坐标变换为模态坐标,使方程组解藕,成为一组以模态坐标及模态参数描述的独立方程,以便求出系统的模态参数。

坐标变换的变化矩阵为模态矩阵,其每列为模态模型。

由于采用模态截断的处理方法,可使方程数大为减少,从而大大节省了计算时间,降低了计算成本。

这对于大型复杂结构的振动分析带来了很大好处。

模态分析技术的主要应用可归结以下几个方面:(1) 评价现有结构系统的动态特性(2)在新产品设计中进行结构动态特性的优化设计(3)进行结构系统的故障诊断(4)控制结构系统的噪声(5)识别结构系统的载荷2CAD即“计算机辅助设计”,广义的CAD包括设计和分析(CAE)两个方面。

设计是指构造零件的几何形状、选择零件的材料、以及为保证整个设计的统一性而对零件提出的功能要求和技术要求等;分析是指利用数学建模技术,如有限元、优化设计技术等,从理论上对产品的性能进行模拟、分析和测试,以保证产品设计的可靠性。

一般地,CAD系统应包括资料检索、方案构思、零件造型、工程分析、图样绘制等。

3(1)工程设计自动化分系统该系统通常又可以称为CAD/CAM/CAE分系统,其基本功能为:⑴服务与产品生命周期的产品建模,生成基于STEP标准的统一产品数据模型,为结成工程分析提供分析模型,产生装配图,零件图等各种设计文档,为CAPP,CAIP提供零件几何拓扑信息,加工工艺信息和检测信息,为CIMS提供管理所需要的信息。

基于STEP的车身装配优先关系的识别和提取方法1周江奇 来新民曹俊李余兵邢彦峰金隼陈关龙上海交通大学机械学院车身制造技术中心(200030)Email:zhoujiangqi@摘 要:装配模型中产品装配关系的识别和获取是实现计算机辅助工艺规划(CAPP)的重点,也是其中的难点。

通常的装配关系树中并不体现这类信息。

本文利用STEP文件中包含的低层零件信息,构建零件包络体,再在建立包络体拓扑关系的基础上,通过和零件连接的映射关系,推导出零件的连接关系信息。

实例表明所提出的方法和流程的准确性是令人满意的。

关键词:装配建模,特征识别,车身,STEP1 引言装配建模是计算机辅助工艺规划(CAPP)研究中的三个关键内容之一(其余包括工艺方案生成和方案评价),而其中的重点和难点则是零件之间的相互关系知识的建立问题。

所谓相互关系知识,或称为优先关系知识,实际上就是描述装配体各零件以及零件之间为满足一定的产品功能所需要的约束关系。

在如何生成优先关系知识的研究方面,Bourjault,Sanderson和Homen de Mellon等人[1-2]最早提出用问答式方法,即由计算机向设计人员提出两类问题:1)对任何一个连接(设为L i)来说,有什么连接必须先于它装配?2)在连接L i完成后,下一步必须装配的连接有哪些?这种方法实际上利用专家知识求解优先关系,可以直接生成装配顺序,不过可以看出需要回答的问题数和装配体的规模相关,当产品包含零件数很多时,求解过程变得冗繁,同时这种方法需要设计人员具有较丰富的产品和工艺知识。

随着特征建模技术和数据库技术的发展,普遍采用特征的集合来表示零件或者产品,产品零件之间的相互关系就可以通过特征进行表达,特征的提取和识别成为零件相互关系知识生成的首要条件。

对CAPP而言,影响零件相互关系的特征表达主要包括零件的几何、拓扑信息以及产品工艺信息。

研究方法上主要集中在如何解决产品几何造型特征(往往以CAD数模形式)和设计或制造过程分析所需产品或工艺特征之间的映射问题。

基于STEP-NC型腔特征识别方法的研究I. 引言- STEP-NC型腔特征识别方法的背景和意义- 国内外研究现状及不足II. STEP-NC型腔特征识别方法概述- STEP-NC标准介绍- 腔特征的分类和定义- 腔特征划分和识别流程III. 基于特征分布的STEP-NC型腔特征识别方法- 特征分布的概念和作用- 针对不同类型腔的特征分布模型的建立- 结合神经网络对腔特征进行识别IV. 基于形状匹配的STEP-NC型腔特征识别方法- 形状匹配的原理和特点- 建立腔体表面形状特征- 利用ICP算法进行腔体形状匹配V. 实验结果及分析- 设计并完成STEP-NC型腔特征识别实验- 对不同方法进行比较分析和结果评价- 实验结果的可行性和应用前景VI. 结论和展望- 总结和归纳本文所提出的基于特征分布和形状匹配的识别方法- 分析本方法在实际应用中可能遇到的问题,并对未来研究方向进行展望和建议第一章:引言计算机数控加工技术在制造业中的应用越来越广泛,而STEP-NC标准已成为了数控加工领域的重要标准。

该标准可使计算机数控机床与计算机实现更为紧密地连接,进而实现更加高效、精确和灵活的加工。

在STEP-NC标准的基础上,腔加工是一项重要的加工类型,它常用于制造汽车零部件、航空发动机等机械工程应用中。

然而,传统的加工方法仍然存在一些问题,如加工精度较低,加工过程不稳定、效率低等。

因此,需要研究一种能够智能操控腔加工过程的新方法。

腔特征识别是腔加工过程中的一项重要任务,它可以帮助加工人员精确识别加工中每个阶段中所涉及的特征。

通过准确识别腔体特征,可以更好地设计加工方法,提高加工效率和加工精度。

基于STEP-NC标准的腔特征识别技术已经成为了研究热点,其可以为数控加工过程中的自动化、智能化和高精度化等方面的研究提供基础,并且在实际工业应用中有着广泛的应用前景。

本文将介绍一种基于STEP-NC标准的腔特征识别方法。

本文分为五个章节。

基于SIFT特征的视频图像匹配研究田希山;王利强【摘要】Matches on two images that belong to the same scene are the important step in the process of the video. In the research of extracting a dynamic scene feature, in view of the matching efficiency and performance deficiencies of the SIFT key points descriptors, before construct octaves of scale space that repeatedly convolved with Caussians, cubic interpolation is used to reduce original image efficiency, and then the octaves of scale space are decreased. The advantages of them are on the use widely in many practical areas and obviously improved matching efficiency and performance.%图像匹配是视频处理中的一项关键技术.针对SIFT算法的关键点描述符在匹配性能和匹配效率上的不足,采用建立图像金字塔之前,利用立方插值算法对原始图像进行有效缩放.然后利用降低金字塔层数的思想来构造关键点描述符,使得最后构造出来的描述符更加精确.算法的匹配性能和匹配效率都得到了明显的改进.【期刊名称】《科学技术与工程》【年(卷),期】2012(012)029【总页数】5页(P7749-7753)【关键词】SIFT;视频处理;图像匹配【作者】田希山;王利强【作者单位】宁夏大学民族预科教育学院,宁夏750002;北京航空航天大学仪器科学与光电工程学院,北京100191【正文语种】中文【中图分类】TN911.73图像匹配是目前一个重要的研究方向,它建立在图像特征检测技术之上。

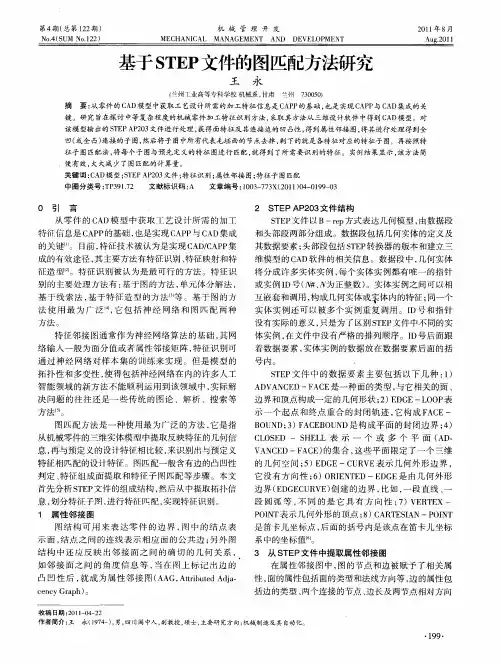

基于STEP文件的图匹配方法研究王永【摘要】从零件的CAD模型中获取工艺设计所需的加工特征信息是CAPP的基础,也是实现CAPP与CAD集成的关键.研究旨在探讨中等复杂程度的机械零件加工特征识别方法,采取其方法从三维设计软件中得到CAD模型.对该模型输出的STEP AP203文件进行处理,获得面特征及其连接边的凹凸性,得到属性邻接图,将其进行处理得到全凹(或全凸)连接的子图,然后将子图中所有代表毛坯面的节点去掉,剩下的就是各特征对应的特征子图.再按照特征子图匹配法,将每个子图与预先定义的特征图进行匹配,就得到了所需要识别的特征.实例结果显示,该方法简便有效,大大减少了图匹配的计算量.【期刊名称】《机械管理开发》【年(卷),期】2011(000)004【总页数】3页(P199-200,202)【关键词】CAD模型;STEP AP203文件;特征识别;属性邻接图;特征子图匹配【作者】王永【作者单位】兰州工业高等专科学校机械系,甘肃兰州730050【正文语种】中文【中图分类】TP391.720 引言从零件的CAD模型中获取工艺设计所需的加工特征信息是CAPP的基础,也是实现CAPP与CAD集成的关键[1]。

目前,特征技术被认为是实现CAD/CAPP集成的有效途径,其主要方法有特征识别、特征映射和特征造型[2]。

特征识别被认为是最可行的方法。

特征识别的主要处理方法有:基于图的方法,单元体分解法,基于线索法,基于特征造型的方法[3]等。

基于图的方法使用最为广泛[4],它包括神经网络和图匹配两种方法。

特征邻接图通常作为神经网络算法的基础,其网络输入一般为面分值或者属性邻接矩阵,特征识别可通过神经网络对样本集的训练来实现。

但是模型的拓扑性和多变性,使得包括神经网络在内的许多人工智能领域的新方法不能顺利运用到该领域中,实际解决问题的往往还是一些传统的图论、解析、搜索等方法[5]。

图匹配方法是一种使用最为广泛的方法,它是指从机械零件的三维实体模型中提取反映特征的几何信息,再与预定义的设计特征相比较,来识别出与预定义特征相匹配的设计特征。

STEP-NC技术的原理、现状及发展趋势的综述摘要STEP —NC是一个面向对象的新型NC编程数据接口国际标准(ISO 14649),它于1996开始制订,在2001年底成为国际标准草案(Draft International Standard, DIS),由国际标准化组织ISO/TC184工业数据技术委员会正式命名为ISO14649,其目的旨在取代在数控机床中广泛使用的ISO 6983标准,是STEP(Standard for the Exchange of Product model date的缩写简称,ISO 10303)向制造领域的扩展。

它要求CNC系统直接使用符合STEP标准的CAD三维数据模型,加上工艺信息和刀具信息直接产生加工程序来驱动机床。

本文阐述了STEP与STEP—NC的关系,STEP—NC 的数据模型及程序结构,研究了基于STEP—NC的CNC关键技术,给出了STEP—NC数控程序在实际CAM系统中进行动态模拟仿真加工的方法,描述了在世界各国的应用现状,展望了未来的发展前景。

本文对深入理解和应用STEP—NC,对STEP—NC集成技术的研究提供了参考。

前言近年来数控技术得到了迅猛的发展,控制系统由早期的硬件连接方式发展到现在的基于PC的开放式数控系统。

尽管硬件技术和软件技术的飞速发展给CNC 的高速/高精度加工奠定了基础,但目前NC加工中所采用的编程方式还是基于半个世纪前所开发的ISO6983(G/M代码)标准,这种代码仅仅包括一些简单的运动指令(如G01、G02)和辅助指令(如M03、M08),而不包含零件几何形状、刀具路径生成、刀具选择等信息,使得CNC与CAD/CAM通道之间形成瓶颈。

数控加工中编程困难、设计与加工等信息不能完全共享的问题限制了数控系统的进一步发展,使其面临新的变革。

为了解决这些问题,欧共体于1997年提出了OPTIMAL计划,将STEP标准延伸到自动化制造的底层设备,开发了一种STEP-NC的数据模型,作为铣削加工编程的数据接口。