冷挤压成形技术在汽车零部件制造中的应用

- 格式:pdf

- 大小:193.06 KB

- 文档页数:2

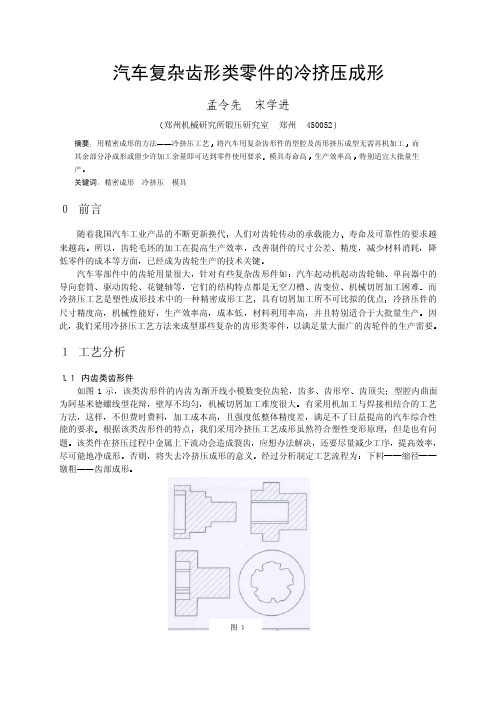

汽车复杂齿形类零件的冷挤压成形孟令先宋学进摘要将汽车用复杂齿形件的型腔及齿形挤压成型无需再机加工模具寿命高特别适宜大批量生产精密成形冷挤压模具0 前言 随着我国汽车工业产品的不断更新换代寿命及可靠性的要求越来越高齿轮毛坯的加工在提高生产效率精度降低零件的成本等方面汽车零部件中的齿轮用量很大汽车起动机起动齿轮轴驱动齿轮它们的结构特点都是无空刀槽机械切屑加工困难具有切屑加工所不可比拟的优点机械性能好成本低并且特别适合于大批量生产我们采用冷挤压工艺方法来成型那些复杂的齿形类零件1 工艺分析 1.1 内齿类齿形件 如图1示齿多齿顶尖壁厚不均匀有采用机加工与焊接相结合的工艺方法不但费时费料且强度低整体精度差根据该类齿形件的特点但是也有问题应想办法解决提高效率否则经过分析制定工艺流程为图1 1.2 外齿类齿形件 如图2示因无空刀槽而机械加工困难根据用户减少余量需要将内孔挤压出来而不再机加工确定最佳的工艺方案应该是采用尽可能少的工序最高的生产效率和模具寿命因此包括花键其挤压工艺为润滑齿成形图2 而模具质量的好坏则在于模具结构的设计模具寿命问题一直是困扰冷挤压加工的一个关键技术问题通过实践我们积累了以下模具加工制做的经验1冷挤压成形时必须有一副实用的模架同轴度同时又能十分方便地调整模具间隙成形模的关键为模芯部分的设计和加工制造Array我们将模具设计成分体组合式使其控制在0.25ΪÏû³ýÄ£¾ßѹºÏʱµÄÊÕËõ±äÐÎÁ¿Èç³ÝÂÖÄ£µÄ¼Ó¹¤ÒÔÆÚ¼·Ñ¹³öÀ´µÄ³ÝÂֳߴç²ÎÊý¸ÕºÃ·ûºÏÉè¼ÆÒªÇó=1.5ÃþË÷ÆÕͨÏßÇиî»ú´²¼Ó¹¤Ê±µÄ·Åµç¼ä϶îâË¿Ö±¾¶µÈ¶ÔÄ£¾ß¼Ó¹¤Ãæ´Ö²Ú¶ÈµÄÓ°Ïì¹æÂÉ´Ó¶ø´ïµ½¼õÉÙÅ×ÑÐÁ¿²»ÆÆ»µ³ÝÐεÄÄ¿µÄ模具寿命我们认为主要是模具材料Array必须具有好的韧性和高的强度我们采用的凸模材料为7Cr7Mo3V2Si 真空热处理62 HRC60 HRC刃带大了反而使阻力增加刃带小了一般为2入模角我们一般控制在1220ÒÔÀûÓÚ½ðÊôÁ÷¶¯»¹ÓÐÒ»¸öÓ°ÏìÄ£¾ßÊÙÃüµÄÒòËؾÍÊÇëÅ÷µÄËÜÐԿɼõСģ¾ßËùÊܵıäÐο¹Á¦ËùÒÔÐèÒª¶ÔÀ伷ѹÓÃëÅ÷½øÐÐÈí»¯ÍË»ð´¦ÀíÆäÍË»ð¹¤ÒÕΪ保温5然后随炉冷却至350ʹÍË»ðÓ²¶È¿ØÖÆÔÚ135HRB以下4挤压齿轮的径向跳动与毛坯内孔的精度有直接的关系因此根据体积相等原则及金属塑变规律d=d o+z+x d a齿顶圆直径z——工艺间隙图3 3 批量生产应用及效益 郑州机械研究所一直致力于研究和开发金属的精密成形技术现顺应国家形势积极主动地寻找已形成冷挤压制品的批量生产能力深受用户欢迎多为成形难度大市场前景广阔用冷挤压工艺加工生产复杂的齿形零件提高了材料的利用率又提高了产品的精度和质量经济效益显著材料组织致密表面光洁度高因此减少意外事故的发生愈来愈多的汽车农用车的齿形件要求采用冷挤压工艺精密成形其齿形部分不需再加工不仅节能节材而且能大大提高齿形件的精度和使用寿命我们所设计的模具结构合理完全适宜大批量生产平均在8000Ëæ×ÅÊг¡ÐèÇóµÄ·¢Õ¹²¢»ý¼«ÍƹãÓ¦Óñ±¾©19842 洪深泽. 冷挤压工艺及模具设计安徽科技出版社 6:3孟令先 1963年6月出生高级工程师。

冲床挤压成形的应用领域与案例分析冲床挤压成形是一种在金属加工领域中广泛应用的工艺,通过利用冲床将金属材料加工成所需形状的方法。

这种成形技术在许多行业中都得到了广泛应用,本文将对冲床挤压成形的应用领域和一些成功案例进行分析和介绍。

冲床挤压成形的应用领域非常广泛,涵盖了汽车、航空航天、电子、建筑等众多行业。

其中,汽车行业是冲床挤压成形技术应用最为广泛的领域之一。

在汽车制造过程中,许多关键部件都是通过冲床挤压成形生产的,例如车身、车门、引擎罩等。

冲床挤压成形能够提供高效、经济的生产方式,使得汽车制造商能够更快速、更精确地生产大批量的零部件,提高生产效率和产品质量。

在航空航天行业中,冲床挤压成形技术也发挥着重要作用。

航空航天产品对材料的强度、耐腐蚀性和轻量化等要求非常高,而冲床挤压成形能够满足这些要求。

通过冲床挤压成形,可以生产出高强度、轻量化的航空部件,如航空发动机和机翼等关键部件。

随着电子行业的迅速发展,冲床挤压成形技术也逐渐在电子产品的制造中得到应用。

电子设备的外壳、散热片等部件通常需要具备较高的强度和散热性能,而冲床挤压成形能够满足这些要求。

通过冲床挤压成形,可以生产出形状复杂、精度高的电子产品外壳,提高产品的可靠性和性能。

除了汽车、航空航天和电子行业外,冲床挤压成形还在建筑行业中发挥着重要作用。

建筑领域对于金属材料的加工要求主要集中在构件的强度和表面质量方面,而冲床挤压成形能够满足这些要求。

通过冲床挤压成形,可以生产出精度高、质量稳定的建筑构件,如铝合金门窗、铝合金幕墙等。

以下是一些冲床挤压成形在实际应用中的成功案例:1. 某汽车制造商利用冲床挤压成形技术生产汽车车身。

通过使用冲床挤压成形,他们能够快速、高效地生产出精度高、质量稳定的车身板件,提高了生产效率和产品质量。

2. 某航空航天公司采用冲床挤压成形技术生产航空发动机叶片。

通过冲床挤压成形,他们能够生产出形状复杂、强度高的航空发动机叶片,提高了发动机的性能和可靠性。

铝冷挤压成型

铝冷挤压成型是一种常见的金属加工方式,它采用压制的方式将铝材料通过模具进行成型。

相比于其他加工方式,铝冷挤压成型具有高效、高精度的优势,因此在工业生产中广泛应用。

铝冷挤压成型的原理是将铝材料通过不同形状的模具进行挤压变形,由于铝材料的可塑性较好,它可以在模具的作用下被压制成各种形状的零件。

在这个过程中,需要使用润滑剂来降低模具与铝材料之间的摩擦力,从而保证成型的顺利进行。

铝冷挤压成型的优点是多方面的。

首先,它可以在较短的时间内完成大批量的生产,有效提高生产效率。

其次,铝冷挤压成型可以保证成品的高精度,因为模具的精度和表面光滑度决定了成品的质量。

此外,铝冷挤压成型还可以实现材料的节约,因为它不需要进行多次切割和加工,可以直接将铝材料加工成所需的形状。

在实际的生产中,铝冷挤压成型的应用非常广泛。

例如,在汽车制造中,铝冷挤压成型可以用于制造汽车车身、底盘、发动机零件等。

另外,在建筑材料生产中,铝冷挤压成型可以用于制造门窗、幕墙、铝合金型材等。

此外,铝冷挤压成型还可以用于制造家电、电子设备等各种零部件。

铝冷挤压成型的工艺流程比较简单,但是需要注意一些细节。

首先,需要选择合适的模具和润滑剂,以保证成品的质量。

其次,需要对

铝材料进行预处理,例如清洁、钝化等,以便更好地与模具接触。

最后,需要对成品进行检验,以确保其尺寸和表面质量符合要求。

铝冷挤压成型是一种高效、高精度的金属加工方式,具有广泛的应用前景。

在今后的工业生产中,它将继续发挥重要的作用,为各个行业的发展提供支持和帮助。

挤压工艺应用领域挤压工艺是一种常见的金属加工方法,广泛应用于各个领域。

本文将介绍挤压工艺的应用领域及其优势。

挤压工艺在汽车制造行业中有着广泛的应用。

汽车的车身和零部件通常都需要经过挤压工艺加工,以获得所需的形状和尺寸。

挤压工艺可以大量生产车身板、车门、车顶等零部件,不仅提高了生产效率,还能保证产品的一致性和精度。

此外,挤压工艺还可以用于制造汽车发动机零部件,如曲轴、连杆等,以提高发动机的性能和可靠性。

挤压工艺在建筑行业中也有重要的应用。

建筑中常使用的铝合金门窗、阳光房等产品,大部分都采用了挤压工艺。

挤压工艺可以制造出各种形状和尺寸的铝型材,使得门窗等产品具有良好的密封性能和强度。

此外,挤压工艺还可以用于制造建筑中的装饰材料,如铝合金天花板、墙板等,提高了建筑装饰的美观性和耐久性。

挤压工艺在航空航天领域也有广泛的应用。

航空航天器的结构和零部件通常要求具有轻量化、高强度和耐腐蚀性能,而挤压工艺正好可以满足这些要求。

通过挤压工艺可以制造出各种复杂形状的铝合金和钛合金构件,如飞机机翼、蒙皮、发动机外壳等,提高了航空器的性能和安全性。

挤压工艺还在电子行业中有着重要的应用。

电子产品中常使用的散热片、外壳等零部件通常采用挤压工艺制造。

挤压工艺可以制造出具有良好散热性能的铝合金散热片,提高了电子产品的工作效率和稳定性。

同时,挤压工艺还可以制造出细小且复杂的电子元件,如电子连接器、插座等,提高了电子产品的可靠性和性能。

挤压工艺还在包装行业中有着广泛的应用。

各种型号的铝罐、铝管、铝盖等包装材料通常都采用挤压工艺制造。

挤压工艺可以制造出具有良好封闭性和防腐性能的铝合金包装材料,保护了包装内的产品免受外界环境的影响。

此外,挤压工艺还可以制造出各种复杂形状的包装容器,如铝合金瓶、罐等,提高了包装的美观性和实用性。

挤压工艺在汽车制造、建筑、航空航天、电子和包装行业等领域有着广泛的应用。

挤压工艺通过加工金属材料,可以获得所需形状和尺寸的零部件和产品,具有高效、精确和可靠的特点。

挤压件在汽车工业中的应用及优势汽车工业作为现代工业的支柱产业之一,伴随着人们对于交通工具的需求不断提高,对汽车零部件的要求也越来越高。

挤压件作为汽车零部件制造中的重要工艺之一,其应用范围广泛,具有许多优势,在汽车工业中充分发挥了重要作用。

挤压件主要指通过将金属材料塑性变形,利用挤压机将材料压入特定形状的模具中,制造出一系列扁平、长条形或特殊截面形状的产品。

在汽车工业中,挤压件被广泛应用于车身结构、车门窗框、车身加强件等方面。

首先,挤压件在汽车工业中的应用主要体现在车身结构方面。

汽车的整体结构对于车辆的安全性和稳定性具有至关重要的影响。

挤压件通过其独特的成型工艺,能够生产出具有高强度和高刚性的车身构件,有效提升了汽车的整体结构强度,保障了车辆及乘客的安全。

其次,挤压件在汽车的车门窗框方面应用广泛。

车门窗框是汽车车门和窗户的重要组成部分,承受着车身结构的一部分荷载,并且具有保护车内空间免受外界环境侵扰的重要功能。

通过挤压工艺制造的车门窗框具有高强度、高刚性和优异的密封性能,能够有效提升车门窗框的组装精度和密封性,提升乘坐舒适性。

此外,挤压件在汽车工业中的应用还延伸至车身加强件。

车身加强件是为了增强汽车整体结构的稳定性和抗碰撞性能而设计的零部件。

挤压件通过其成型工艺的特点,可以有效地生产出复杂形状的车身加强件,使得汽车在碰撞时能够更好地吸收和承受冲击力,保护乘客的安全。

挤压件在汽车工业中的广泛应用得益于其许多优势。

首先,挤压件具有生产效率高的优点。

相对于传统的加工工艺,挤压件的生产过程简单快捷,能够一次性完成材料的塑性变形和成型,大大缩短了生产周期,提高了生产效率。

其次,挤压件具有工件尺寸精度高的优势。

挤压工艺通过模具的设计和控制技术的应用,能够有效地控制产品的尺寸精度和重复性,保证了产品的一致性和可靠性。

这对于汽车工业来说非常重要,因为汽车的零部件需要具备严格的尺寸要求才能确保车辆的安全和可靠性。

此外,挤压件还具有材料的利用率高的优势。

冷挤压工艺流程冷挤压工艺是常用的一种金属加工工艺,用于生产金属零部件,特别是一些密封件,轴承、活塞等零部件。

它也被称为冷成型,通过使用压力和温度,来改变金属的形状。

冷挤压工艺广泛地应用于汽车、航空航天、机械制造和建筑工程等领域,可以更有效地利用金属的性能,提高工件的性能和质量。

冷挤压工艺的主要流程如下:第一步是将金属材料经过加热处理,让它到达足够的热处理温度,使它具有良好的塑性。

接下来,将加热后的金属材料放入模具中,并使用压力将其塑性材料塑性化。

之后,金属材料被冷却,使其形状固定,以及让它具有一定的结晶度。

最后,将金属材料从模具中取出,进行最后的加工工序,生产出质量高、性能优的零部件。

冷挤压工艺的优点有很多:首先,它可以生产出具有一定形状和尺寸的零部件,而且零部件的尺寸精度很高,不会因外部环境而受到影响;其次,它能产生出具有高强度和良好耐腐蚀性的零部件;最后,它可以同时生产复杂结构的零部件。

冷挤压工艺也有一些缺点需要注意:首先,它适用于加工某些特定形状的金属部件,而没有更多的形状选择;其次,它需要特定的温度和压力,以获得最佳的加工效果;最后,由于冷挤压工艺可能产生大量废料,因此,对废料的处理需要特别注意。

冷挤压工艺是一种重要的加工工艺,它不仅能够提高零部件的质量,而且能够有效地提高工作效率和成本。

然而,与其他加工工艺一样,冷挤压工艺也有一些局限性,比如它仅适用于某些特定的金属部件。

因此,在使用冷挤压工艺时,必须要根据零部件的性能要求,选择合适的工艺参数,以获得最佳的加工效果。

冷挤压工艺是一种可行的金属加工工艺,它可以产出质量高、性能优的零部件。

它可以有效地利用金属材料的性能,满足客户对零部件的性能要求,提高客户满意度。

因此,冷挤压工艺一定会成为未来金属加工行业的主流工艺之一。

冷挤压工艺是一种重要的金属加工工艺,它可以将金属材料加工成高质量、高性能的零部件。

它的优点在于具有高精度和高强度,而且可以满足不同的客户需求,生产的零部件质量可靠,保证了产品的质量。

冷挤压套筒压力参数一、引言冷挤压技术是一种常见的金属加工方法,通过将金属坯料置于模具中,施加压力使其通过模具孔径,从而形成所需的形状和尺寸。

冷挤压套筒是冷挤压技术的一种应用,常用于制造汽车零部件、机械设备和管道等。

本文将介绍冷挤压套筒的压力参数,包括挤压力、侧壁压力和切向压力。

二、挤压力挤压力是冷挤压套筒过程中最重要的参数之一。

它是指施加在金属坯料上的力,用于推动金属坯料通过模具孔径。

挤压力的大小取决于多个因素,包括金属材料的特性、模具孔径的尺寸和形状、以及挤压速度等。

通常情况下,挤压力应根据具体的工艺要求进行调整,以确保套筒的成型质量和尺寸精度。

三、侧壁压力侧壁压力是指施加在金属坯料侧壁上的力。

在冷挤压套筒过程中,由于金属坯料需要通过模具孔径,其侧壁会受到较大的压力作用。

侧壁压力的大小取决于金属材料的流变应力,即金属材料在受力下的变形特性。

为了确保套筒的成型质量,侧壁压力应控制在合适的范围内,避免金属坯料的过度变形或断裂。

四、切向压力切向压力是指冷挤压套筒过程中作用在金属坯料切向方向上的压力。

在金属坯料通过模具孔径的过程中,由于受到径向挤压力的作用,金属材料会受到一定的切向压力。

切向压力的大小取决于金属材料的摩擦系数和挤压速度等因素。

合理控制切向压力可以避免金属坯料在模具孔径中发生滑移或扭曲变形,保证套筒的成型精度。

五、压力参数的控制为了保证冷挤压套筒的成型质量,需要合理控制压力参数。

首先,挤压力应根据金属材料的特性和模具孔径的尺寸来确定,以确保金属坯料能够顺利通过模具孔径。

其次,侧壁压力应根据金属材料的流变应力来控制,避免过度变形或断裂。

最后,切向压力应根据金属材料的摩擦系数和挤压速度等因素来调整,以保证金属坯料的正常流动和成型精度。

六、结论冷挤压套筒的压力参数包括挤压力、侧壁压力和切向压力。

这些参数的合理控制对于保证套筒的成型质量和尺寸精度非常重要。

在实际生产中,应根据具体的工艺要求和金属材料的特性来确定压力参数,并通过合适的工艺调整来实现最佳的冷挤压效果。

国际最新冷挤压技术及应用冷挤压技术是一种常用的金属成形加工技术,它通过施加压力将金属材料挤压进入模具中,从而获得所需形状和尺寸的产品。

与传统的热挤压相比,冷挤压技术具有许多优点,例如低能耗、高机械性能、精确的尺寸控制等。

近年来,随着技术的不断改进和推广应用,冷挤压技术在国际上得到了广泛的关注和应用。

在国际上,最新的冷挤压技术包括以下几个方面:1. 精密冷挤压技术:随着对产品精度和质量要求的提高,精密冷挤压技术得到了广泛应用。

通过改进模具设计、材料选择和加工工艺等方面的优化,可以实现更高精度的产品制造,达到亚毫米级别的尺寸控制。

2. 变形控制技术:对于某些特殊形状的产品,如细长杆状零件或异形工件,变形控制是冷挤压中的一个重要问题。

通过改变加工工艺和优化模具设计,可以有效地控制材料的变形,保证产品的成型质量。

3. 复合冷挤压技术:为了满足某些特殊需求,如多层复合材料或异种材料的组合,复合冷挤压技术应运而生。

通过设计合适的模具和控制加工工艺,可以将不同材料压制在一起,实现多种材料的混合使用,提高产品的性能和功能。

4. 超高压冷挤压技术:为了满足高强度和高硬度要求的产品制造,超高压冷挤压技术被广泛研究和应用。

通过增加加工压力,可以提高材料的塑性变形能力,从而获得更高的强度和硬度。

5. 微型冷挤压技术:随着微型零件和微型器件的需求增加,微型冷挤压技术成为一个新的研究热点。

通过改变模具结构和优化加工工艺,可以实现微米级别的产品制造,满足微米加工的需求。

目前,冷挤压技术在许多领域得到了广泛应用。

例如,汽车工业中的发动机和变速器轴承、电子工业中的散热器和导热管、航空航天工业中的结构件和连接件等都可以采用冷挤压技术制造。

此外,冷挤压技术还可以用于生产家电、建筑材料等其他行业的产品。

总的来说,国际上最新的冷挤压技术包括精密冷挤压、变形控制、复合冷挤压、超高压冷挤压和微型冷挤压等方面的研究和应用。

这些技术的发展将进一步推动冷挤压技术在各个领域中的应用,满足不同行业对产品精度、强度、硬度等性能要求的不断增长。

冷挤压实用技术冷挤压实用技术是一种常见的金属成型加工方法,其基本原理是通过轧制或挤压等方式,将金属材料压成所需的形状和尺寸。

相对于其他加工方法,冷挤压具有加工精度高、表面光洁度好、强度高等优点,因此在航空航天、汽车制造、电子工业等领域得到广泛应用。

冷挤压实用技术主要分为轧制和挤压两种方式。

轧制是将金属板材或带材通过辊道,使其在轧辊的作用下发生塑性变形,最终获得所需的形状和尺寸。

挤压是将金属棒材或管材放入挤压机中,通过挤压头的作用,使其在模具内发生塑性变形,从而得到所需的形状和尺寸。

在冷挤压实用技术中,轧制和挤压的加工精度都非常高。

轧制的加工精度主要取决于轧机的辊道精度和轧辊的形状,而挤压的加工精度则取决于模具的精度和挤压机的控制能力。

此外,冷挤压的表面光洁度也非常高,因为在加工过程中不会产生切削刃和毛刺等缺陷。

冷挤压实用技术还具有强度高的优点。

由于金属在冷挤压过程中发生塑性变形,其晶粒结构得到细化,从而提高了材料的强度和硬度。

在航空航天、汽车制造、电子工业等领域,冷挤压加工的铝合金、镁合金、钛合金等材料广泛应用,其强度和轻量化的特点得到了充分发挥。

冷挤压实用技术还可以实现各种形状的加工。

通过不同的轧辊或模具设计,冷挤压可以加工出各种形状的产品,如圆柱体、方柱体、异形管、扁平板等。

此外,冷挤压还可以实现多工序加工,如通过多次挤压、折弯、剪切等工序,制作出复杂的零件和产品。

冷挤压实用技术在金属成型加工中具有重要的地位。

通过轧制和挤压等加工方式,可以实现高精度、高表面光洁度、高强度的金属材料加工,满足各种领域的需求。

在未来,冷挤压实用技术将继续发展,不断提高加工精度和效率,为各行各业提供更好的服务。

冷挤压工艺冷挤压工艺是一种常见的金属加工方法,也被广泛应用于其他材料的加工过程中。

通过冷挤压工艺,可以将金属材料或者其他可塑性材料转变为所需形状的制品,具有高效、节能、环保等优点。

在冷挤压工艺中,材料经过加热后在常温下进行挤压成型。

冷挤压相比于热挤压,有着更高的精度和表面质量。

冷挤压能够带来更细致的结构和更好的机械性能,因为在常温下金属的变形能力较强,可以更好地控制产品的尺寸和形状。

冷挤压工艺不仅适用于各类金属材料,也可以应用于塑料、橡胶等材料的加工。

在实际生产中,冷挤压可以用于生产各种零部件、工具、配件等产品,广泛应用于汽车、航空航天、机械制造等领域。

冷挤压工艺的过程包括准备工作、材料预处理、挤压成形和后续加工等阶段。

首先需要对原料进行准备,清理和加热以提高其可塑性。

之后,经过特定模具形状的挤压,将材料挤压成所需形状。

最后,可能需要进行修整、清理、表面处理等后续加工工序,以获得最终符合标准要求的制品。

冷挤压工艺的优势不仅在于产品质量的提升,还体现在生产效率和成本控制方面。

相比传统的加工方法,冷挤压能够减少加工过程中的能源消耗和废料产生,有效降低生产成本。

同时,由于挤压过程中所需设备简单,可以在相对小的空间内进行生产,因此占地面积小,适用于各类规模的生产场景。

冷挤压工艺的发展也受益于科技的进步和创新,不断推动着工艺的提升和改进。

随着材料工程、模具制造等领域的发展,冷挤压工艺愈发成熟,可以实现更复杂、更精细的产品加工需求。

同时,数字化技术的运用也为冷挤压工艺带来新的发展机遇,实现生产过程的智能化管理和优化。

总的来说,冷挤压工艺在现代制造业中扮演着重要角色,为产品的加工提供了高效、环保、精密的解决方案。

随着技术的不断进步和市场需求的提升,冷挤压工艺将继续发挥重要作用,并不断完善和创新,满足不同行业的生产需求。

1。