均衡化平准化生产案例

- 格式:pptx

- 大小:802.33 KB

- 文档页数:6

生产线平衡分析改善案例引言生产线平衡是指在生产过程中,通过合理分配各个工序的工作量,使得各个工序的产能能够实现平衡,从而提高生产效率、降低成本,并确保产品质量。

本文将以一个实际案例为例,介绍生产线平衡分析和改善的具体过程。

案例背景某电子产品制造公司拥有一条生产线,生产一种电子产品,该产品的组装工序分为A、B、C、D四个子工序。

在目前的生产线上,工序A的生产能力远超其他三个工序,导致A工序成为瓶颈工序,无法满足后续工序的需求,从而影响了整个生产线的效率和产量。

因此,公司决定进行生产线平衡分析,并制定改善方案,以提高生产线的平衡度。

生产线平衡分析1. 数据收集首先,需要收集工序A、B、C、D的工作时间数据,包括每个工序的加工时间、准备时间和等待时间。

这些数据将作为分析的基础。

2. 流程图绘制根据数据收集到的各个工序的时间,并结合实际生产情况,可以绘制出生产线的流程图。

流程图可以清晰地展示每个工序的工作时间和流程顺序,有助于进一步分析。

3. 生产线平衡计算根据流程图,可以计算出每个工序的工作时间总和。

然后,根据目标产量,计算出每个工序的标准工作时间,即每个工序应该占用的时间比例。

通过比较实际工作时间和标准工作时间,可以评估生产线的平衡度。

4. 分析结果根据生产线平衡计算的结果,可以看出工序A的工作时间远超其他工序,导致生产线的不平衡。

这也解释了为什么A工序成为瓶颈工序。

改善方案1. 调整工序A的产能由于工序A是瓶颈工序,可以考虑通过增加设备或优化工艺,提高工序A的产能,以满足后续工序的需求。

这可以通过增加工序A的设备数量、提高工段效率或优化工艺流程等手段实现。

2. 优化其他工序除了调整工序A的产能外,还可以进一步优化其他工序的流程,减少每个工序的工作时间。

例如,可以通过流程改进、工艺优化、培训员工等方式,提高其他工序的效率,从而平衡整个生产线。

3. 调整生产计划根据生产线平衡分析的结果,可以对生产计划进行合理调整。

均衡化生产改善案例说起均衡化生产改善,那我得给你讲讲我们厂里的那段故事。

那时候,我们这车间啊,乱得跟一锅粥似的,生产效率低得让人头疼。

每天一早上班,你就能看见工人们跟没头苍蝇一样乱转,这边忙那边闲,忙的地方忙死,闲的地方闲得能长草。

车间主任老李,是个大高个儿,脸上总是挂着几分愁容。

有一天,他把我们几个骨干召集到一块儿,说:“咱得想个法子,把这生产给均衡化了,不能老是这边加班加到深夜,那边到点就下班。

”我说:“老李啊,你这是想给咱车间来个大变样啊?”老李叹了口气:“不变不行啊,再这样下去,大家都要累垮了,效率也上不去。

”于是,我们开始琢磨,怎么把这生产均衡化。

起先,我们想的是排班制,可一试,还是不行,有的工序太复杂,有的人手艺不到位,排来排去还是乱。

后来,还是老李聪明,他想到了一个招儿:“咱们得从源头上抓起,把生产计划给细化,每个工序、每个时间段都得有明确的任务。

”说干就干,我们花了几天几夜,把生产流程给重新梳理了一遍,每个工序需要多少时间,每道工序之间怎么衔接,都弄得清清楚楚。

然后,我们把这些计划贴到墙上,让大家都看得见。

刚开始,大家伙儿都有点儿不适应,有的工序还是慢半拍,有的工序又抢快了。

老李就天天在车间里转悠,看见哪个环节不对,就马上指出来,然后大家一起调整。

有一天,我正好碰到老李在跟一个年轻工人小张说:“小张啊,你这道工序得慢点儿,你得跟上那边的节奏,不能老是提前完成,不然后面的工序就乱了。

”小张挠挠头:“可是,我干得快,不是说明我效率高嘛?”老李笑了:“效率高是好,但得整体协调,你一个人快了,其他人就得跟着你跑,这不就乱套了?”小张点了点头,从那以后,他就开始注意自己的节奏,尽量跟其他人保持一致。

就这样,经过一段时间的努力,我们车间的生产终于慢慢均衡了起来。

每天上班,你再也看不到那种忙乱的现象了,每个工序都在有条不紊地进行着。

工人们脸上的笑容也多了,大家伙儿都觉得轻松了不少。

老李看着这一切,终于露出了久违的笑容:“看来,这均衡化生产还真是个好东西,咱们以后得继续坚持。

现场改善的着眼点——均衡化生产均衡化生产①为了完成后工序拉动式生产,均衡化生产是必不可少的,例如:后工序今天需要100个产品,明天只需要5个,这样一来前工序就会有大量的库存,滞留多余的设备和人员。

均衡化就是要求生产平稳地、均衡地进行。

均衡化不仅要达到产量的均衡,而且还要保证品种、工时和生产负荷的均衡。

②实施均衡化生产时,循环表能够在某一条生产线上具体体现出生产比例。

当需要生产物品A50%、物品B30%、物品C20%时,我们就可以按照A●B●A●C●A●B●A●C●A●B的顺序决定批量,进行生产。

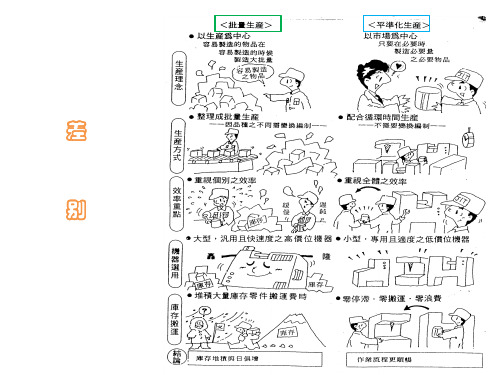

大批量生产与小批量生产大批量:把同一种产品在同一时间内集中起来进行生产,例如:50*1这种生产方式。

要生产50个产品时,把50个产品集中起来,一次性完成生产。

一般都认为批量越大生产效率越高,但事实情况往往并不是这样。

小批量:大批量生产不适用于均衡化生产,而且也不能及时对应客户需求,要尽可能地把批量减少,小批量生产的最高境界是一个流。

当要生产同一种产品50个时。

采用1*50的生产模式,一个一个地分成50次生产,每次只生产1个。

稼动率与可动率稼动率:设备实际运作时间占一天既定工作时间的比率。

例如,A 设备在一天8小时可以加工100个零部件,当某天需要加工70个零部件时,机器A的稼动率就是70%。

稼动率并非越高越好,而是取决于市场需求量。

可动率:想让机器运转的时候机器就能及时正常运转的比率,按下按钮就能马上进入工作状态。

在生产现场,想要及时准确地进行生产,可动率达100%是最理想的状态。

因此需要设备的及时点检和维护,排除故障。

提高可动率。

整体效率与局部效率整体效率:在精益生产理念指导下,不仅追求局部效率的提高,更注重的是全公司、整条生产线、所有设备效率的提高。

这样才能够达到事半功倍的效果。

局部效率:每个工序中、每条生产线和每台设备各自进行孤岛作业,不与前后工序保持一致,只是一味地想提高单个工序效率,结果却是徒劳无功。