生产现场IE改善实例

- 格式:ppt

- 大小:6.35 MB

- 文档页数:25

ie工程现场改善方案一、引言:随着工程行业的发展,越来越多的企业开始关注工程现场的改善问题。

IE工程作为一种管理和优化工程现场生产的方法,不仅可以提高生产效率,降低成本,还可以改善工作环境,提升员工工作满意度。

本文将以某工程现场为例,提出IE工程现场改善方案,以期为类似的工程现场提供参考。

二、现状分析:某工程现场是一家制造企业的生产基地,主要生产零部件和组件。

然而,该工程现场存在一些问题,例如生产效率低,物料管理混乱,工艺流程不够合理,员工工作负荷过重,工作环境较差等。

这些问题不仅影响了企业的生产和经营,也影响了员工的工作体验和生活质量。

因此,为了解决这些问题,需要对工程现场进行改善。

三、IE工程现场改善方案:1. 进行价值流分析:通过价值流分析,了解生产流程的瓶颈和浪费,找到生产效率低下的原因。

针对分析结果,制定相应的改善计划,优化生产流程。

2. 实施5S管理:建立起规范的物料管理和生产环境,包括整理、整顿、清扫、清洁、素养。

通过5S管理,提高现场的整体效率和安全性。

3. 设计并实施标准化作业程序:为每个工序制定标准化的作业程序,规范生产操作。

通过标准化作业程序,提高生产质量和效率。

4. 应用作业分析技术:通过作业分析,评估员工的工作强度和负荷,合理安排员工的工作任务,避免过重的工作负荷。

5. 实施人机工程学改善:对工作环境进行改善,包括工作高度、工作台面、照明等,提高员工的舒适度和安全性。

6. 建立绩效评价体系:建立合理的绩效评价体系,鼓励员工参与工程现场改善工作,激发员工的工作动力和创造力。

7. 进行员工培训:针对工程现场的改善方案,对员工进行相关的培训,提高员工的技能和素质,增强员工的工程现场管理意识。

8. 建立改善持续改进机制:建立持续改进的机制,定期对工程现场进行检查和评估,及时发现和解决问题,保持工程现场的良好状态。

四、改善效果评估:通过实施上述的IE工程现场改善方案,预计可以取得以下改善效果:1. 生产效率提高:通过价值流分析和优化生产流程,提高生产效率,减少浪费。

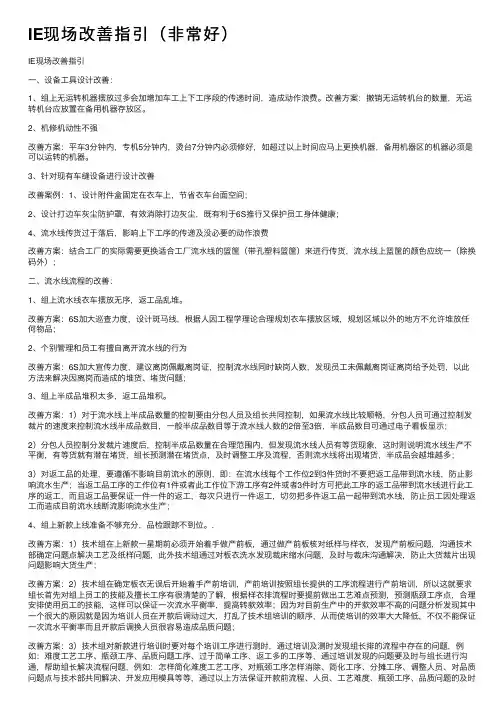

IE现场改善指引(⾮常好)IE现场改善指引⼀、设备⼯具设计改善:1、组上⽆运转机器摆放过多会加增加车⼯上下⼯序段的传递时间,造成动作浪费。

改善⽅案:撤销⽆运转机台的数量,⽆运转机台应放置在备⽤机器存放区。

2、机修机动性不强改善⽅案:平车3分钟内,专机5分钟内,烫台7分钟内必须修好,如超过以上时间应马上更换机器,备⽤机器区的机器必须是可以运转的机器。

3、针对现有车缝设备进⾏设计改善改善案例:1、设计附件盒固定在⾐车上,节省⾐车台⾯空间;2、设计打边车灰尘防护罩,有效消除打边灰尘,既有利于6S推⾏⼜保护员⼯⾝体健康;4、流⽔线传货过于落后,影响上下⼯序的传递及没必要的动作浪费改善⽅案:结合⼯⼚的实际需要更换适合⼯⼚流⽔线的篮筐(带孔塑料篮筐)来进⾏传货,流⽔线上篮筐的颜⾊应统⼀(除换码外);⼆、流⽔线流程的改善:1、组上流⽔线⾐车摆放⽆序,返⼯品乱堆。

改善⽅案:6S加⼤巡查⼒度,设计斑马线,根据⼈因⼯程学理论合理规划⾐车摆放区域,规划区域以外的地⽅不允许堆放任何物品;2、个别管理和员⼯有擅⾃离开流⽔线的⾏为改善⽅案:6S加⼤宣传⼒度,建议离岗佩戴离岗证,控制流⽔线同时缺岗⼈数,发现员⼯未佩戴离岗证离岗给予处罚,以此⽅法来解决因离岗⽽造成的堆货、堵货问题;3、组上半成品堆积太多,返⼯品堆积。

改善⽅案:1)对于流⽔线上半成品数量的控制要由分包⼈员及组长共同控制,如果流⽔线⽐较顺畅,分包⼈员可通过控制发裁⽚的速度来控制流⽔线半成品数⽬,⼀般半成品数⽬等于流⽔线⼈数的2倍⾄3倍,半成品数⽬可通过电⼦看板显⽰;2)分包⼈员控制分发裁⽚速度后,控制半成品数量在合理范围内,但发现流⽔线⼈员有等货现象,这时则说明流⽔线⽣产不平衡,有等货就有潜在堵货,组长预测潜在堵货点,及时调整⼯序及流程,否则流⽔线将出现堵货,半成品会越堆越多;3)对返⼯品的处理,要遵循不影响⽬前流⽔的原则,即:在流⽔线每个⼯作位2到3件货时不要把返⼯品带到流⽔线,防⽌影响流⽔⽣产;当返⼯品⼯序的⼯作位有1件或者此⼯作位下游⼯序有2件或者3件时⽅可把此⼯序的返⼯品带到流⽔线进⾏此⼯序的返⼯,⽽且返⼯品要保证⼀件⼀件的返⼯,每次只进⾏⼀件返⼯,切勿把多件返⼯品⼀起带到流⽔线,防⽌员⼯因处理返⼯⽽造成⽬前流⽔线断流影响流⽔⽣产;4、组上新款上线准备不够充分,品检跟踪不到位。

IE改善案例之一如何解决生产线堆积字体:正常放大

关键词:

回想自己从事IE工作也已经好几年了,无论是基础IE还是精益生产方面都做过一些成功的案例,上次因为电脑硬盘损坏,原来的资料都丢失了,现在把这两年做的一些案例传到博客上,一是梳理一下自己在这方面的知识,二是做为资料保存下来,三是如果有同行的朋友还可以相互切磋一下。

下面这个是为了解决车间经常提出的生产线堆积的问题,此次改善由于是副总亲自抓的,我便也亲自对现场进行了分析,此次分析主要运用到Line Balance ,Time study ,柏拉图分析及目视管理的方法,在给车间具体培训时有另外一份详细的报告,现先把在全厂通报的报告列出来。

沁园春·雪

北国风光,千里冰封,万里雪飘。

望长城内外,惟余莽莽;大河上下,顿失滔滔。

山舞银蛇,原驰蜡象,欲与天公试比高。

须晴日,看红装素裹,分外妖娆。

江山如此多娇,引无数英雄竞折腰。

惜秦皇汉武,略输文采;唐宗宋祖,稍逊风骚。

一代天骄,成吉思汗,只识弯弓射大雕。

俱往矣,数风流人物,还看今朝。