03 压蜡机控制系统

- 格式:pdf

- 大小:376.10 KB

- 文档页数:5

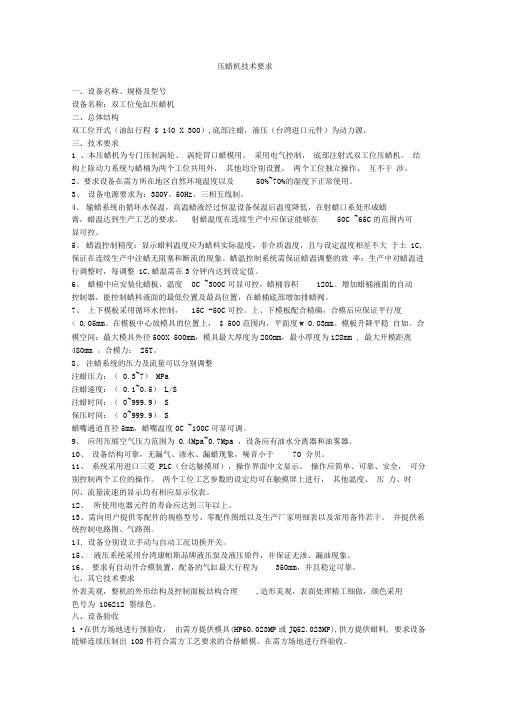

压蜡机技术要求一、设备名称、规格及型号设备名称:双工位免缸压蜡机二、总体结构双工位开式(油缸行程 $ 140 X 300),底部注蜡,液压(台湾进口元件)为动力源。

三、技术要求1 、本压蜡机为专门压制涡轮、涡轮冒口蜡模用。

采用电气控制,底部注射式双工位压蜡机。

结构上除动力系统与蜡桶为两个工位共用外,其他均分别设置,两个工位独立操作、互不干涉。

2、要求设备在需方所在地区自然环境温度以及50%~70%的湿度下正常使用。

3、设备电源要求为:380V、50Hz、三相五线制。

4、输蜡系统由循环水保温,高温蜡液经过恒温设备保温后温度降低,在射蜡口系处形成蜡膏,蜡温达到生产工艺的要求。

射蜡温度在连续生产中应保证能够在50C ~65C的范围内可显可控。

5、蜡温控制精度:显示蜡料温度应为蜡料实际温度,非介质温度,且与设定温度相差不大于土1C,保证在连续生产中注蜡无阻塞和断流的现象。

蜡温控制系统需保证蜡温调整的效率:生产中对蜡温进行调整时,每调整1C,蜡温需在3分钟内达到设定值。

6、蜡桶中应安装化蜡板,温度0C ~300C可显可控,蜡桶容积120L。

增加蜡桶液面的自动控制器,能控制蜡料液面的最低位置及最高位置,在蜡桶底部增加排蜡阀。

7、上下模板采用循环水控制,15C -50C可控。

上、下模板配合精确,合模后应保证平行度< 0.05mm。

在模板中心放模具的位置上, $ 500范围内,平面度w 0.03mm。

模板升降平稳自如。

合模空间:最大模具外径500X 500mm,模具最大厚度为200mm,最小厚度为128mm , 最大开模距离480mm 。

合模力:25T。

8、注蜡系统的压力及流量可以分别调整注蜡压力:(0.3~7)MPa注蜡速度:(0.1~0.5)L/S注蜡时间:(0~999.9)S保压时间:(0~999.9)S蜡嘴通道直径5mm,蜡嘴温度0C ~100C可显可调。

9、应用压缩空气压力范围为0.4Mpa~0.7Mpa ,设备应有油水分离器和油雾器。

压蜡机原理压蜡机是一种常见的工业设备,用于在各种产品表面涂覆蜡。

它的原理是利用机械力和热能将蜡涂覆在产品表面,以提供保护和美观效果。

压蜡机主要由以下几个部分组成:加热系统、压力系统、涂覆系统和控制系统。

首先,加热系统通过加热元件将蜡加热到一定温度,使其变成液态。

然后,压力系统通过压力装置施加压力,将液态蜡均匀地涂覆在产品表面。

涂覆系统包括涂覆辊和涂覆刀,它们协同工作以确保蜡的均匀涂覆。

控制系统用于控制加热系统、压力系统和涂覆系统的运行,以确保整个涂覆过程的稳定性和准确性。

在使用压蜡机进行蜡涂覆时,首先需要将待涂覆的产品放置在机器的工作台上。

然后,打开加热系统并设置适当的温度,使蜡达到液态。

接下来,打开压力系统并调整适当的压力,以确保蜡能够均匀地涂覆在产品表面。

最后,启动涂覆系统并控制涂覆速度,使蜡能够完整地覆盖整个产品表面。

压蜡机的原理主要基于物理学中的压力和热传导原理。

通过施加压力,蜡能够在产品表面形成均匀的薄膜。

同时,通过加热,蜡能够变成液态,以便更好地涂覆在产品表面。

涂覆后,蜡会迅速冷却并固化,形成一个具有保护和美观效果的薄膜。

压蜡机广泛应用于各个行业,如汽车制造、家具制造和建筑材料等。

在汽车制造中,压蜡机可以用于涂覆汽车外壳,以提供保护和美观效果。

在家具制造中,压蜡机可以用于涂覆木制家具,以增强其表面的抗磨损性和耐用性。

在建筑材料制造中,压蜡机可以用于涂覆地板、墙面等产品,以提供防水和耐用性。

压蜡机是一种利用机械力和热能将蜡涂覆在产品表面的设备。

它的原理基于物理学中的压力和热传导原理。

通过施加压力和加热,蜡能够均匀地涂覆在产品表面,形成一个具有保护和美观效果的薄膜。

压蜡机在各个行业有着广泛的应用,为产品提供了重要的保护和装饰功能。

压蜡机的操纵装置

范福才

【期刊名称】《中国铸造装备与技术》

【年(卷),期】1988(000)001

【摘要】专利号联邦德国 DE—OS 3539018(B29 C45/42)申请日期 1985年11月2日公布日期 1987年5月7日专利权者联邦德国 Filter und Anlagen-technik Nord GmbH压蜡机装有水平的型板1和2,上型板1借助一个液压装置可以在打开位置和闭锁位置之间受控制地运动,利用一个夹持器3从下型板2上取下蜡模。

为了控制应该精确控制的夹持器3的运动,在上型板1或在与其相连接的【总页数】1页(P72-72)

【作者】范福才

【作者单位】

【正文语种】中文

【中图分类】F4

【相关文献】

1.基于人机工程学的双工位压蜡机的分析与设计 [J], 倪洪启;李云梦;王树强;侯哲

2.基于FLUENT高温压蜡机蜡模充型流场的数值计算与分析 [J], 张齐生;韩李娜;赵南山;聂文磊

3.熔模铸造用压蜡机研究现状及蜡模质量控制 [J], 熊学慧;付海军

4.基于STM32微处理器的压蜡机自动控制系统 [J], 江兴海;陈长杰;董学良;丁金华;

王德权;高腾;郁玲

5.压蜡机蜡枪结构改进设计 [J], 杨王民

因版权原因,仅展示原文概要,查看原文内容请购买。

自动压蜡机原理一、引言自动压蜡机是一种用于制作蜡模的设备,主要应用于铸造行业。

它的主要功能是将蜡料加热到一定温度后,通过压力将蜡料注入模具中,形成铸造所需的蜡模。

本文将介绍自动压蜡机的原理。

二、自动压蜡机的组成部分自动压蜡机主要由以下几个部分组成:1. 加热系统:用于加热蜡料。

通常采用电加热或燃气加热方式,通过控制温度传感器和温控仪来控制加热温度。

2. 压力系统:用于提供注入模具所需的压力。

通常采用液压系统或气动系统,通过控制液压泵或气源来控制压力大小。

3. 控制系统:用于对整个设备进行控制。

通常采用PLC或单片机等电子元件,通过编程实现对设备各个部分的协调运作。

4. 注射头:负责将加热后的蜡料注入模具中,并保证注入过程中不会出现泄漏或堵塞等问题。

5. 模具:用于制作蜡模。

通常采用铝合金或不锈钢材料,通过数控加工制作出所需的模具形状。

三、自动压蜡机的工作原理自动压蜡机的工作流程如下:1. 加热:将蜡料放入加热系统中进行加热,使其达到一定温度。

通常加热温度为70℃-80℃。

2. 压力:通过液压系统或气动系统提供所需的压力,将加热后的蜡料推入注射头中。

3. 注射:将注射头插入模具中,并通过控制液压泵或气源来控制注入速度和压力大小。

4. 冷却:待蜡模注入完成后,将其从模具中取出,并进行冷却处理。

通常采用水冷方式进行冷却。

5. 脱模:待蜡模完全冷却后,将其从模具中取出,并进行表面处理和修整等工艺处理。

四、自动压蜡机的优点自动压蜡机相比传统手工制作蜡模有以下几个优点:1. 生产效率高:自动化程度高,能够实现连续生产,大大提高生产效率。

2. 生产精度高:通过数控加工制作模具,能够保证蜡模的精度和一致性。

3. 成本低:自动压蜡机能够实现大规模生产,降低了生产成本。

4. 环保节能:采用电加热或燃气加热方式,相比传统手工制作蜡模更加环保节能。

五、总结自动压蜡机是铸造行业中不可或缺的设备之一。

它通过自动化技术实现了连续生产和高精度制造,大大提高了生产效率和产品质量。

手工压蜡机操作规程1. 引言手工压蜡机是一种常用于制作蜡烛的设备,它能够将蜡烛原料进行熔化并注入蜡烛模具中,制作出各种形状和尺寸的蜡烛产品。

为了确保操作的安全和有效性,本文档将详细介绍手工压蜡机的操作规程。

2. 设备准备在操作手工压蜡机之前,需要进行设备准备工作。

具体步骤如下:2.1 设备检查首先,操作人员需要检查手工压蜡机的各项部件是否完好无损,并确保设备的电源和控制开关处于关闭状态。

2.2 清洁设备操作人员需要清洁手工压蜡机的工作台面和模具,以确保蜡烛制作过程中的卫生和品质。

2.3 准备蜡烛原料操作人员需要准备好蜡烛所需的原料,包括蜡块、色素和香料等。

确保原料的质量符合要求,并按照需要进行配比。

3. 操作流程手工压蜡机的操作流程如下:3.1 打开设备电源操作人员需要将手工压蜡机的电源开关打开,并确保设备能够正常运行。

3.2 加热蜡烛原料将蜡烛原料放入设备中,并调节温度控制器使其加热到适宜的温度。

不同的蜡烛原料可能有不同的适宜温度,操作人员需根据具体情况进行调整。

3.3 搅拌原料在原料加热过程中,操作人员需要使用搅拌器均匀搅拌蜡烛原料,以确保原料的熔化和混合。

3.4 准备模具在原料熔化完成后,操作人员需要准备好蜡烛模具。

将模具放在工作台上,并做好防护措施,以防止烫伤。

3.5 注入原料当蜡烛原料完全熔化并达到适宜温度后,将手工压蜡机的注液管放入模具中,并打开液体控制开关,将原料注入模具中。

操作人员需要注意控制注液速度和注液量,以保证蜡烛产品的质量。

3.6 冷却和固化将注入模具中的蜡烛原料进行冷却和固化,时间一般为数小时。

操作人员需要耐心等待,并确保环境条件适宜,以保证蜡烛产品的质量。

4. 安全注意事项在操作手工压蜡机时,操作人员需要注意以下安全事项:•佩戴防护手套和护目镜,以防止烫伤和溅射物伤害;•使用设备时保持清醒和专注,防止操作失误导致事故发生;•在加热和注液过程中,保持适当的通风和防火措施;•熟悉手工压蜡机的工作原理和操作方法,避免操作错误和故障发生;•操作结束后,将设备关闭并进行清洁和维护工作。

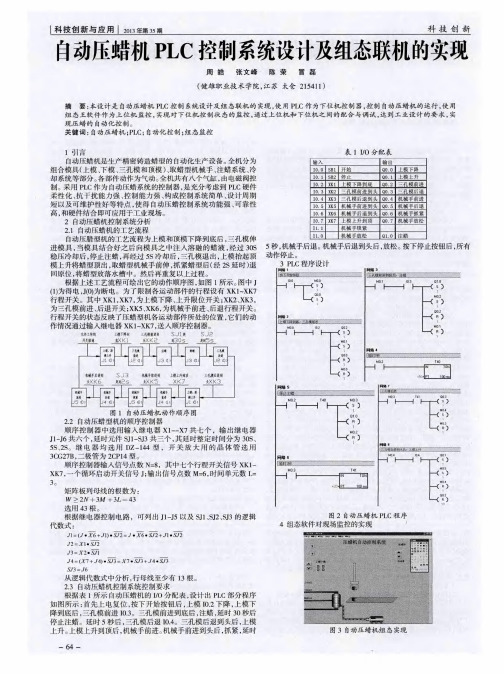

自动压蜡机PLC控制系统设计及组态联机的实现本设计是自动压蜡机PLC控制系统设计及组态联机的实现,使用PLC作为下位机控制器,控制自动压蜡机的运行,使用组态王软件作为上位机监控,实现对下位机控制状态的监控,通过上位机和下位机之间的配合与调试,达到工业设计的要求,实现压蜡的自动化控制。

标签:自动压蜡机;PLC;自动化控制;组态监控1 引言自动压蜡机是生产精密铸造蜡型的自动化生产设备。

全机分为组合模具(上模、下模、三孔模和顶模)、取蜡型机械手、注蜡系统、冷却系统等部分。

各部件动作为气动。

全机共有八个气缸,由电磁阀控制。

采用PLC作为自动压蜡系统的控制器,是充分考虑到PLC硬件柔性化、抗干扰能力强、控制能力强、构成控制系统简单、设计周期短以及可维护性好等特点,使得自动压蜡控制系统功能强、可靠性高,和硬件结合即可应用于工业现场。

2 自动压蜡机控制系统分析2.1 自动压蜡机的工艺流程自动压腊型机的工艺流程为上模和顶模下降到底后,三孔模伸进模具,当模具结合好之后向模具之中注入溶融的蜡液,经过30S稳压冷却后,停止注蜡,再经过5S冷却后,三孔模退出,上模抬起顶模上升将蜡型顶出,取蜡型机械手前伸,抓紧蜡型后(经2S延时)退回原位,将蜡型放落水槽中。

然后再重复以上过程。

根据上述工艺流程可绘出它的动作顺序图,如图1所示。

图中J(1)为得电,J(0)为断电。

为了限制各运动部件的行程设有XK1~XK7行程开关。

其中XK1,XK7,为上模下降、上升限位开关;XK2、XK3,为三孔模前进、后退开关;XK5、XK6,为机械手前进、后退行程开关。

行程开关的状态反映了压蜡型机各运动部件所处的位置,它们的动作情况通过输入继电器XK1~XK7,送入顺序控制器。

2.2 自动压蜡型机的顺序控制器顺序控制器中选用输入继电器X1--X7共七个,输出继电器J1-J6共六个,延时元件SJ1-SJ3共三个,其延时整定时间分为30S、5S、2S。

继电器均选用DZ-144型,开关放大用的晶体管选用3CG27B,二极管为2CP14型。

制模工艺参数及计算机控制—国外精铸技术进展述评(3)—原载《特种铸造及有色合金》,2005(3):172~175一.温度控制(1) 模料温度模料温度直接影响模料粘稠度和充型能力,要求控制准确,改变温度设定时,响应速度要快。

目前,国外先进的压蜡机除配备有分区控温的膏状蜡储蜡罐外,还将温度传感器直接插入模料,以便将模料温度精确控制在从液态-膏状的任一状态,并可随意调整,以适应压制不同蜡模的要求。

一旦改变温度设定,系统将以每3分钟0.5℃的速率作出响应,而温度波动范围仅0.3℃。

(2) 压型温度大多数压蜡设备不太重视控制压型温度,通常只是通过使用类似水龙头的手动阀门,增大/减小通入压板的冷却水流量来控制压板温度,进而控制压型温度。

由于压板和压型之间的热传导并不可靠,另外压型壁的厚度对型腔的温度也有很大影响。

所以这种方法并不能精确控制压型型腔温度。

可以考虑采用以下方法改善压型内的温度控制:●用热电偶测量压板温度,根据压板温度高低决定开大或关小冷却水管阀门。

这样使压板温度控制大为改善。

美国Howmet TMP提供带有加热/冷却控制系统的控制面板,靠电热器加热,制冷机冷却[1]。

当然,当加热-冷却快速切换时,可能引起压板表面温度波动,尤其是当压板内仅有一支热电偶时。

●控制压型温度的更好的办法是使用温度控制器来控制冷却水温,并保持恒定。

压板温度也因此保持在要求的范围。

如果每一台控温器有多个输入、输出接口,就可以同时控制多个压板的温度。

然而遗憾地是,上述二种方法都未能避免压板和压型之间热交换效果的影响,因而对压型温度的控制仍然不十分可靠。

控制压型型腔温度的最好的办法是将它和压板完全隔开单独控制。

热电偶安装在压型型体中尽可能靠近型腔表面的位置,控温器直接控制冷却水的温度,因此,型腔温度可以准确地保持在要求的范围。

其实,这种方法早已广泛用于塑料注塑机。

在精铸中尚未普及的原因主要是成本问题。

建议通过以下途径降低费用:在现有的压型上钻孔或开槽,设置水道和安装电热器。

相同样式的水道可用于不同几何形状型腔的压型背面,而温度控制器只要一台即可。

显然,更重要的是压型的上、下甚至侧面都应有隔热板,使压板和周围环境温度变化不致影响到压型[1]。

二.压力和流动的控制制模过程需要控制的诸多工艺参数中,除温度外,以压力和流动的控制最为重要。

尽管模料流动离不开压力的驱动,压力和流动二者密切相关。

但模料的流动状态又不仅与压力有关,还与其粘稠度和压注过程中所受阻力有关。

所以,它们又是完全不同的二个概念,对蜡模质量有着各自不同的影响和作用。

需要分别单独加以控制。

通常压力是通过液压阀控制的,而流动则主要靠流动控制阀来控制。

围绕压力和流动的控制,国外常将压蜡设备划分为以下几个档次[2]:1)只控制压力液压回路中只有压力控制阀而没有流动控制阀。

使用这类压蜡机时,模料和环境温度(包括室温、液压油温度或蜡缸温度等)的任何微小变化都将导致模料流动速度改变,进而影响蜡模质量。

此外,压力高时无法获得低的流速;压力低时无法获得高的流速。

如果既要求低流速以避免卷气,又要求高的压力以获得好的表面质量时,就无法满足要求。

目前,这类设备在美、欧各国已很少使用了。

2)压力和流动同时控制,但没有压力补偿与前者相比,液压回路中增加了流动控制阀。

其优点是,压力高时可以获得低的流速。

但由于没有压力补偿,故压力低时无法获得高的流速。

而且压力和温度变化也都会对流速产生影响,进而影响蜡模质量。

3)同时控制压力、流动,再加压力补偿这是目前国外压蜡机主流机型配备的控制系统。

系统内的流动控制阀具有辅助加(减)速功能。

流动阻力或温度稍有变化,控制阀内的压力补偿器可以自动增减压力,并调节流动控制阀口大小,精确调控模料流速。

因此,在预先设定的压力范围内,无论温度、流动阻力如何改变,模料流速均能得到控制。

而且流动速度可任意调节而不受压力制约。

这样就可实现在充型过程初期令模料以较低的流速充型,避免紊流和卷气,随后提高流速以获得表面没有冷隔的光洁而完满的蜡模。

4)压力与流动双向单独控制,再加上二段压力控制所谓双向单独控制DIMC(Dual Isolated Modes Control),就是指压力与流动这二个工艺参数完全独立地进行控制,互相没有任何约束。

所谓二段式压力控制,就是将充型压力和压实压力分开,分别加以控制(图3-1)[3]。

通常希望在不产生喷射、飞溅的前提下,充型压力适当大些,以缩短充型时间,使模料在充型过程中尽量少凝固,保证充型充满,获得轮廓清晰的光洁蜡模。

而压实压力则应适当减小,这样,既能保证蜡模表面无缩陷和变形小,尺寸稳定,同时又使飞边、毛刺少。

值得强调指出的是,当95%~99% 压型型腔体积被充满,而不是100%完全充满,就应立即换挡降压(图3-2)。

这样做的目的,一是为了避免模料充满型腔的瞬间产生撞击作用(压力脉冲)损坏型芯和增加蜡模的飞边毛刺,二是有利于残留在型腔中的空气逃逸,避免蜡模中卷入气泡。

美国Howmet-TMP 公司率先开发成功并获得专利权的AFC (Accelerated Flow Control)便是这种类型控制系统的典型代表。

图3-1 二段式压力控制图3-2 从充型压力提前转换到压实压力三.压注过程计算机控制压注过程一般周期短,通常在一至数分钟,然而需要控制的工艺参数很多,至少包括压力、流速、温度、时间等项。

在如此短的时间内单靠人工很难精确控制,随着计算机技术的飞速发展,计算机控制系统应运而生。

计算机程序控制美国MPI公司研制的微机控制自动压蜡机1992年在ICI第40届年会暨第8届世界精铸年会上首次亮相(图3-3)[4]。

该机安装有能对所有压注工艺参数预先进行设定的计算机控制系统。

在计算机屏幕上,操作者还可以方便地访问并调用计算机中现存的程序。

无需人工操作,设备即按程序自动运行。

当运行过程中一旦出现异常现象,计算机将自动报警,提示操作者及时排除故障。

系统可存储多达500套模具的全部压注工艺参数资料,使操作者安装每一套压型时都能便捷地调整各项工艺参数。

但这种控制系统主要是按照预先设定的程序实现对压蜡机的控制[4]。

图3-3 MPI程序控制压蜡机图3-4 带有CFAFC控制系统的美国Howmet-TMP压蜡机计算机实时控制上世纪90年代中期,Howmet-TMP公司将其AFC专利技术与计算机控制技术相结合,开发成功独具特色的CFAFC (CompuFlow Accelerated Flow Control)伺服控制系统。

该系统使用一个高精度的压力传感器和一个线性分压器,通过感受压型充满瞬间产生的触发压力,快速将信号反馈给伺服系统而立即换挡降压开始压实阶段,完满地实现了二段式压力控制。

可以分阶段单独控制压力和流速,而且再现性良好。

图3-4所示为Howmet-TMP公司生产的带有CFAFC控制系统的压蜡机[1]。

1999年在日本JACT技术年会上,MPI介绍了该公司开发成功的安装有ADS(Automatic Die Setup)控制系统的压蜡机[5]。

ADS系统不但存储有多达数千套模具的全部压注工艺参数资料,可供用户随时查询和调用,而且温度调控也更为精确灵敏(控制温度精度达±0.25℃),同时还具有实时确定模料进入压型型腔的体积的能力,再根据此体积来调控压注模料的流速,使操作者不仅有可能知道制作蜡模所需模料的体积,而且还能够预测产生缺陷之前进入型腔的模料体积,以便在此刻及时调整流速避免缺陷产生。

MPI的ADS控制系统也提供了二种不同的压力模式,即充型和压实压力。

一旦注入型腔的模料达到型腔体积的95%~98%,系统就自动切换到较低的压实压力[5]。

图3-5和图3-6分别为装备有ADS控制系统的半自动和全自动MPI压蜡机。

目前,国外先进的压蜡机所配备的控制面板大多采用触屏式液晶显示器,人机界面友好,操作简单明了, 更换模具时,调试工艺参数非常方便快捷。

图3-7和图3-8分别为MPI和Howmet-TMP控制面板显示器屏幕。

图3-5 计算机实时控制MPI 55型半自动压蜡机图3-6 MPI 45-12型全自动压蜡机图3-7 MPI压蜡机控制系统界面图3-8 TMP压蜡机控制系统界面四.国产压蜡机现状和差距目前,国产压蜡机除零部件加工精度,电气和液压元器件的质量、寿命以及售后服务等方面,都有许多需要改进之处外,单就技术发展的层面看,作为压蜡机关键部分的控制系统,国产设备还处在比较低的发展阶段,主要表现在模料流动完全受制于压力,也就是说,流动和充型过程实际上无法控制,只能听其自然。

此类设备压制小型简单或要求不高的蜡模还能勉强满足需要,但要压制大型复杂或带有陶瓷型芯的蜡模,势必感到力不从心。

难怪近年来我国不少军工企业,不惜花费重金从国外进口压蜡设备。

在经济全球化和我国加入WTO的今天,我国民用和商业精铸企业也面临迅速提高产品档次和质量的艰巨任务,盲目扩大规模和增加产量的时代必然逐渐成为过去。

且不论打入国际市场的雄心壮志,就拿满足现状来说,国产压蜡机也尚不尽如人意。

例如某些壁厚相差较大的蜡模,难以达到理想效果;蜡模尺寸(尤其与分型面相关的尺寸)稳定性差;型芯在压蜡过程中容易断裂……。

从实际出发,当前提高国产压蜡机水平的关键并不在实现全自动或计算机控制。

而应将精力集中在完善和提高压蜡机的神经中枢——控制系统。

参照国外发展经验,首先应将温度控制精度提高一步。

再将流动和压力这二个工艺参数分开,双向独立控制,在此基础上,实现对充型、流动过程更有效的控制,并进一步实现二段压力控制。

以此来满足我国精铸工业提高产品档次和稳定质量的需求。

只有把这个基础打好,计算机控制和自动化才具有实质性的意义和价值。

为此,认真学习国外先进经验和技术是完全必要的。

同时,值得一提的是,压蜡机与塑料工业所用的注塑机有许多相似之处。

而塑料工业则是比精密铸造大得多的行业。

注塑机的发展自然比压蜡机快得多,从中也可以汲取许多有益的经验。

国外一些同行也坦言,他们发展压蜡机的过程中许多新的设计思想和思路最早也源于注塑设备[3]。

参考文献1 Howmet TMP Co.. About Howmet TMP Wax Injection Control Systems. INCAST 2001(2)2 Keith F. Hedrick .Tests Illustrate Interdependent Relationship Between Wax Pressure& Wax Flow. INCAST1994(2):14~163 F. Douglas Neece. Plastic Injection Methodologies and their Application in Wax Injection INCAST2001(2):16~194 MPI Co. MPI to Introduce Computer-Controlled Wax Injector at Upcoming Las Vegas Exposition. INCAST1992(7):155 MPI Co.. JACT Meeting Presentation Covers Process Control for Pattern Production. INCAST 1999(11): 39。