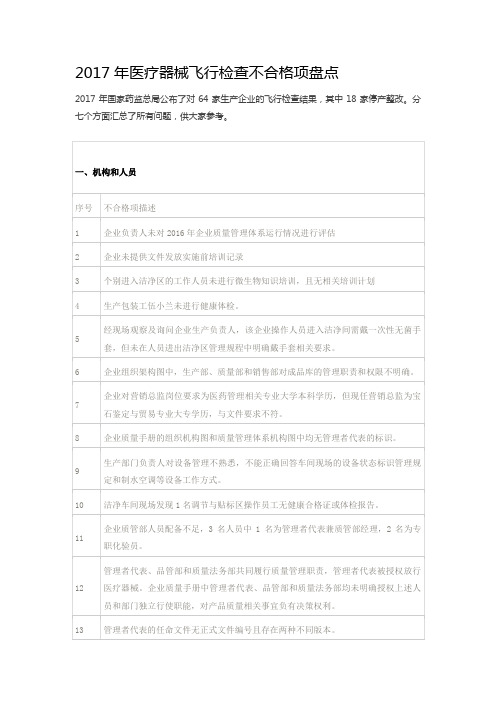

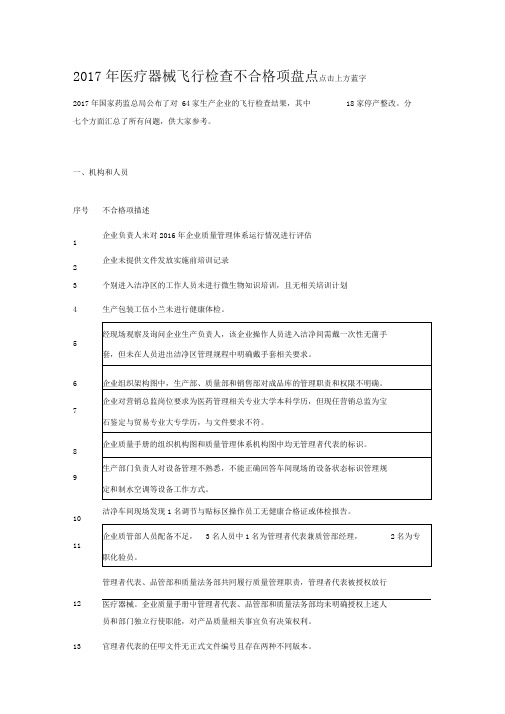

2017年SFDA-76家医疗器械生产企业飞行检查缺陷项汇总(PDF71页)

- 格式:pdf

- 大小:1.34 MB

- 文档页数:71

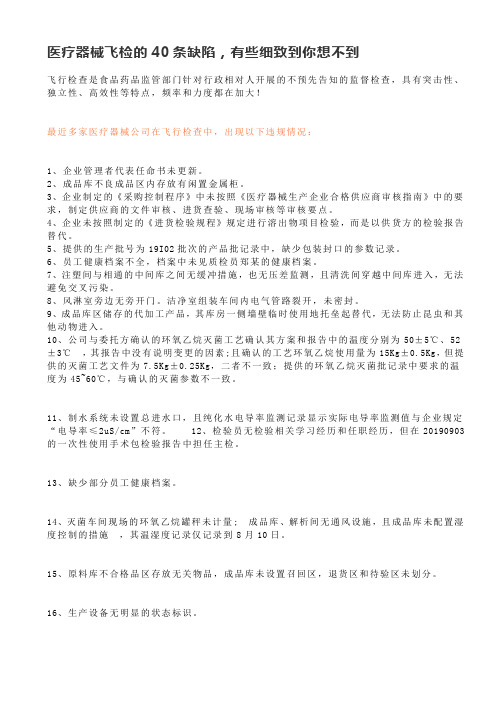

医疗器械飞检的40条缺陷,有些细致到你想不到飞行检查是食品药品监管部门针对行政相对人开展的不预先告知的监督检查,具有突击性、独立性、高效性等特点,频率和力度都在加大!最近多家医疗器械公司在飞行检查中,出现以下违规情况:1、企业管理者代表任命书未更新。

2、成品库不良成品区内存放有闲置金属柜。

3、企业制定的《采购控制程序》中未按照《医疗器械生产企业合格供应商审核指南》中的要求,制定供应商的文件审核、进货查验、现场审核等审核要点。

4、企业未按照制定的《进货检验规程》规定进行溶出物项目检验,而是以供货方的检验报告替代。

5、提供的生产批号为19I02批次的产品批记录中,缺少包装封口的参数记录。

6、员工健康档案不全,档案中未见质检员郑某的健康档案。

7、注塑间与相通的中间库之间无缓冲措施,也无压差监测,且清洗间穿越中间库进入,无法避免交叉污染。

8、风淋室旁边无旁开门。

洁净室组装车间内电气管路裂开,未密封。

9、成品库区储存的代加工产品,其库房一侧墙壁临时使用地托垒起替代,无法防止昆虫和其他动物进入。

10、公司与委托方确认的环氧乙烷灭菌工艺确认其方案和报告中的温度分别为50±5℃、52±3℃,其报告中没有说明变更的因素;且确认的工艺环氧乙烷使用量为15Kg±0.5Kg,但提供的灭菌工艺文件为7.5Kg±0.25Kg,二者不一致;提供的环氧乙烷灭菌批记录中要求的温度为45~60℃,与确认的灭菌参数不一致。

11、制水系统未设置总进水口,且纯化水电导率监测记录显示实际电导率监测值与企业规定“电导率≤2uS/cm”不符。

12、检验员无检验相关学习经历和任职经历,但在20190903的一次性使用手术包检验报告中担任主检。

13、缺少部分员工健康档案。

14、灭菌车间现场的环氧乙烷罐秤未计量; 成品库、解析间无通风设施,且成品库未配置湿度控制的措施,其温湿度记录仅记录到8月10日。

15、原料库不合格品区存放无关物品,成品库未设置召回区,退货区和待验区未划分。

现场发现洁净区人员裸手操作,仅使用一种消毒剂。

公司对手消毒间隔时间及消毒

29

剂种类更换要求无文件规定;洁净区内个别操作人员留有长指甲,直接接触产品。

公司规定洁净区生产人员穿连体洁净工作服,现场发现部分员工穿着未包覆膝盖以

30

下的参观服,公司解释这些员工为新入职员工,其洁净工作服尚未定制完成。

生产部经理为大专学历,不符合《员工任职基本要求》(文件编号MA-HR-06-01)31

中规定的生产部负责人应为本科及以上学历的要求。

、厂房和设施序号不合格项描述

10 12 13 17 18 21

22 企业生产体外诊断试剂产品具有不连续性,空气净化系统停机时间较长,企业尚未对不同停机时间后再次开启空气净化系统所需采取的措施进行相应的验证和规定。

药品生产企业GMP飞检常见160项缺陷项汇总一、采购进货查验管理1、未查验某些原料供应商的生产许可证、产品合格证明;2、原料进货查验把关不严,产品检验报告项目记录不全;3、未建立进货查验记录或无原始检验记录;4、原材料查验记录,缺少审核人员签名;5、未按照企业进货查验制度进行进货查验;6、某原料的采购记录中缺少生产企业名称,无法实现有效追溯。

7、进货查验记录和凭证未按规定期限保存;8、部分原材料有供方的资质复印件,但无检验合格证明材料;9、未提供部分进口原料国内供应商的相关许可证件;10、某原辅料进货查验记录和凭证保存期限不满保质期后六个月;11、缺原料验收合格报告及相关记录;12、提供的部分原辅料及包装材料的供应商生产许可证已过期或未提供;13、某产品进货查验时缺少农药残留项目的记录。

二、产品追溯及产品召回1、没有不安全产品召回管理制度、计划、公告和召回产品处置记录;2、不安全产品无召回计划;3、不合格产品无安全防范措施记录;4、某些批次的不合格品有不合格品处置记录,但没有生产记录;5、产品召回记录批次未能与生产产品批号相对应;6、未提供某抽样产品不合格召回相关记录或召回记录不全;7、未提供不合格品的处置记录或记录不全;8、召回的不合格品储存记录不完整,缺少规格;9、未建立客户投诉处理机制,缺乏处理客户投诉的相关记录。

三、仓储及销售管理1、未能提供食品原辅料、食品添加剂、食品相关产品的贮存、保管记录和领用出库记录;2、原辅料存放,未与墙壁、地面保持适当距离;3、部分库房入口防鼠板较低或无防鼠设施。

4、某仓库换气扇的电源线断裂,不能正常运行;5、成品库顶棚局部区域及南墙玻璃窗不能有效防止阳光直射;6、产品出厂销售没有记录产品的规格、生产日期(或生产批号)、销售日期等基本信息;7、销售记录项目不完整,缺少购货者联系方式;8、原辅料领用出库记录的数量与进货验收记录不符(出库数量大于进货数量);9、某原材料无领用出库记录;10、包装材料领用出库记录不完整;11、原料库的贮存没有设置通道,无法做到先进先出;12、部分原料存放于厂区通道中;13、部分包材未离墙存放;14、原料仓库、半成品仓库、成品仓库未划定不合格品存放区域或合格品区及不合格品区域划分不明显;15、仓库各功能区未明确标识,库存原辅料标签未进行名称、规格、保质期、贮存条件等信息标识;16、原辅料和包材仓库未能完全分开;17、原辅料未按规定分区、分类存放,未与墙壁、地面保持适当距离;18、成品库缺少代码、收发双方核实签字的信息;19、未能提供相应年份产品销售台账;20、未能提供相应产品贮存、运输及交付控制记录;21、半成品库、成品库通风设施不够;22、原料库中存放的某材料已过保质期;23、原辅料仓库部分物料缺标识,半成品混放;24、半成品冷藏库内半成品未与地面保持适当的距离;25、仓库中产品标签与产品实质不相符。

2017年4月国家局共飞检了6家医疗器械单位,其中5家为体外诊断试剂企业,现将这5家体外诊断试剂的缺陷项进行了汇总分析:5家单位的缺陷项目一共有72条,其中机构与人员7条、厂房与设施11条、设备12条、文件管理7条、设计开发5条、采购8条、生产管理8条、质量控制10条、销售和售后服务1条、不合格品控制1条、不良事件监测、分析和改进2条。

机构与人员的缺陷除了体检外,其他项目不论是培训还是人员操作均体现在与规定不符,可以挂靠到培训不到位,实际上还是在管理中没有做到写我所做,做我所写。

厂房与设施的缺陷除了硬件上的设计缺陷外,还体现在文件缺失和管理职责不明,需要各企业首先按照法规的要求对硬件设施进行维护与管理,并在日常管理时制定明确的文件制度,有效的对厂房和设施进行管控。

设备的缺陷一个是初中效的压差监控,好多企业都有遗漏,另外一个主要是计量和验证,尤其是计量院出具的计量报告,需要对计量结果进行有效性确认,因为报告一般不会明确是否合格,只是给你一个偏差范围,其次的验证主要体现在方法验证和效果验证,就是说需要对你文件规定的方法出具一个合理的数据分析报告,表明你的文件规定和方式方法可以达到你的预期效果,每个规定都要有出处(如空调停机后恢复的评估、消毒效果)。

文件管理的缺陷有两条都跟收集外来文件有关,需要时刻关注新的法规标准更新,其次就是文件管理的规定一定要细化,该如何进行文件升级、如何进行文件上内容的修改,如何回收作废文件和记录,并且对细化的内容培训到位,能够良好的实施。

设计开发的缺陷主要为设计评审的缺失,该有的文件一定要有,该有的记录一定要存在,针对冻融次数这个问题,我们需要明确,在工艺中不论是时限还是次数,对产品质量属性存在直接影响的,都应该有测试或者验证,来表明我们这个参数的制定是合理的。

采购的缺陷除了两条为缺失文件标准外,另外的几条均是文件与实际不匹配,没有按照规定的程序或者标准执行。

生产管理的缺陷为关键工序或者特殊工序的影响因素评估不到位,近效期物料的使用未评估,其他内容也是与文件规定的操作方式不一致。

飞行检查问题汇总6.1第一篇:飞行检查问题汇总6.1飞行检查问题汇总(一)擅自减少投料处方量,未按注册批准的处方生产;(二)中药前处理、提取等记录造假。

(三)主要原料质量保证措施缺失,存在较高质量风险(四)生产管理不到位,缺少必要的工艺控制(五)质量管理不到位,缺少关键控制项目等。

(六)涉嫌使用假劣药材或偷工减料(七)擅自改变中间产品的灭菌工艺(八)原药材检验记录不真实(九)在药品GMP证书到期后继续违法生产药品(十)更改部分产品批号(十一)生产记录、检验记录和物料记录等涉嫌造假(十二)涉嫌偷工减料。

(十三)物料管理混乱(十四)质量控制方面存在问题。

该企业高效液相色谱、气相色谱未设置分级操作权限账户,检验数据的安全性难以保证;(十五)物料与产品方面:现场检查发现在一无标识的房间内存放大量物料无标识,无管理台账,无货位卡;物料未有序存放;合格品、不合格品无明显标识。

(十六)确认与验证方面:2014年1月8日进行了普鲁卡因青霉素工艺验证,未对混合均匀性进行确认;2014年1月8日企业进行了普鲁卡因青霉素工艺验证,混合工序混合时间为80分钟,2015年10月9日批准的工艺规程中混合时间为30分钟,批生产记录中显示实际混合时间也是30分钟(如30115027703批普鲁卡因青霉素)。

(十七)产品质量回顾分析方面:《2014年年度产品质量审核报告》中普鲁卡因青霉素(批号1408153)溶剂残留乙酸乙酯数据44ppm,与该批次偏差调查处理记录中数值90ppm(内控标准为≤50ppm)不一致;普鲁卡因青霉素(批号1401126)溶剂残留正丁醇数据248ppm,与该批次偏差调查处理记录中数值395ppm(内控标准为≤300ppm)不一致;另外,报告中显示“普鲁卡因青霉素溶剂残留正丁醇1、2月份数据偏高、波动明显,可能与提高投料量或工艺控制有关,应查找原因并采取措施”,但企业未在报告中阐述调查分析情况及纠正预防措施。