焊接工艺评定流程图121205

- 格式:pdf

- 大小:314.32 KB

- 文档页数:1

焊接质量控制流程图焊接质量控制流程图是用于指导焊接工作的重要工具,它详细描述了焊接质量控制的各个环节和步骤。

以下是一个标准格式的焊接质量控制流程图的详细描述。

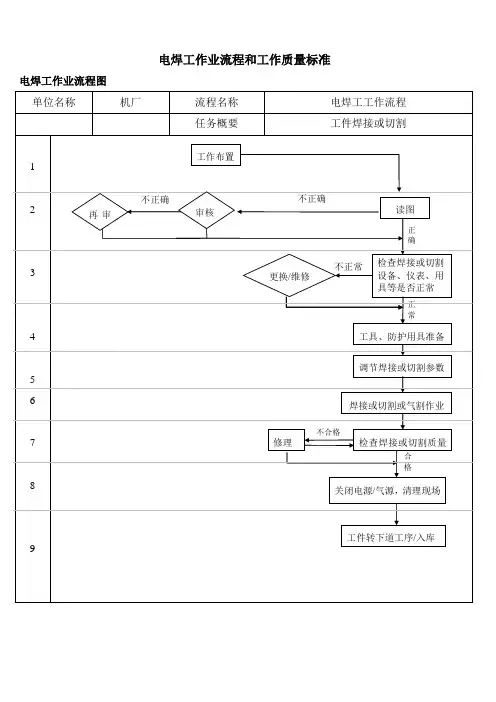

1. 焊接质量控制流程图的标题:焊接质量控制流程图2. 流程图的基本结构:焊接质量控制流程图通常由一系列的方框和箭头组成。

方框代表不同的工作环节,箭头表示工作流程的顺序。

3. 流程图的起点和终点:流程图的起点是焊接准备工作的开始,终点是焊接质量控制的结束。

4. 流程图中的工作环节和步骤:焊接质量控制流程图包括以下环节和步骤:a. 焊接准备:- 准备焊接材料和设备;- 清洁焊接表面;- 进行焊接前的检查和测试。

b. 焊接操作:- 进行焊接工艺参数的设定;- 进行焊接操作;- 定期检查焊接质量。

c. 焊接质量控制:- 进行焊缝外观检查;- 进行焊缝尺寸和形状的测量;- 进行焊缝的无损检测。

d. 焊后处理:- 进行焊后热处理;- 进行焊后检查和测试。

e. 焊接质量记录:- 记录焊接工艺参数;- 记录焊接操作过程;- 记录焊接质量检查结果。

5. 流程图中的箭头和连接线:箭头表示工作流程的顺序,连接线用于连接不同的工作环节。

6. 流程图中的标识和说明:- 在每个方框中标明工作环节的名称;- 在箭头上标明工作流程的名称和顺序;- 在适当的位置添加说明和备注,以便更好地理解流程。

7. 流程图的绘制工具:流程图可以使用各种绘图工具进行绘制,如Microsoft Visio、Lucidchart等。

8. 流程图的使用范围:焊接质量控制流程图适用于各种焊接工作,包括手工焊接、自动焊接等。

通过以上的描述,我们可以清楚地了解焊接质量控制流程图的标准格式和内容要求。

根据具体的焊接工作需要,可以根据这个标准格式编写相应的焊接质量控制流程图,以确保焊接工作的质量和效率。

焊接工艺评定的过程嘿,咱今儿就来唠唠焊接工艺评定这档子事儿!你说焊接这活儿,就好比是给金属搭鹊桥,让它们紧紧相连。

那焊接工艺评定呢,就是要看看这座鹊桥搭得稳不稳,牢不牢。

你想啊,要是焊接工艺不过关,那可就好比是纸糊的桥,风一吹就倒啦,多不靠谱呀!所以这焊接工艺评定那可是相当重要嘞!先得准备好焊接的材料吧,这就像是做菜得有食材呀。

材料得选对,质量得过硬,可不能随随便便就找些个次品来充数。

然后呢,确定焊接的方法,是用手工电弧焊呢,还是其他啥高级的法子,这可得根据实际情况好好琢磨琢磨。

再来说说焊接的参数,电流、电压啥的,这就跟炒菜掌握火候一样,火大了糊了,火小了不熟,得恰到好处才行。

还有焊接的位置,横的、竖的、斜的,不同位置那难度可不一样,得有真本事才能应对自如。

评定的时候可得瞪大了眼睛仔细瞧。

看看焊缝有没有气孔呀,有没有裂缝呀,这要是有问题,那可就是大麻烦。

就好像盖房子,墙都裂了,这房子还能住人吗?焊接工艺评定可不是一次就能搞定的事儿,得反复试验,就跟爱迪生发明电灯似的,失败了再来,直到找到最合适的方法和参数。

这过程中得有耐心呀,可不能着急上火。

咱说这焊接工艺评定就像是给焊接质量上保险,只有经过了严格的评定,才能保证焊接出来的东西结实耐用。

你想想,要是大桥的焊接不过关,那车走上去多危险呀;要是飞机的焊接有问题,那后果简直不堪设想。

所以呀,可别小瞧了这焊接工艺评定,它可是关系到很多大工程、大项目的质量和安全呢!咱搞焊接的师傅们可得认真对待,把这活儿干得漂漂亮亮的,让大家都放心。

咱也得感谢那些搞焊接工艺评定的专业人员,是他们的细心和负责,才让我们的生活中有了那么多坚固可靠的东西。

你说是不是这个理儿呢?总之,焊接工艺评定就是焊接领域里的把关大将,不可或缺呀!。

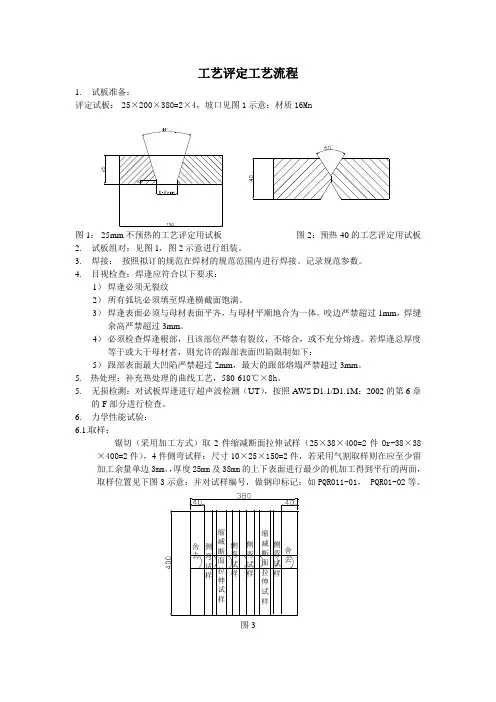

工艺评定工艺流程1.试板准备:评定试板:-25×200×380=2×4,坡口见图1示意:材质16Mn图1:-25mm不预热的工艺评定用试板图2:预热-40的工艺评定用试板2.试板组对:见图1,图2示意进行组装。

3.焊接:按照拟订的规范在焊材的规范范围内进行焊接。

记录规范参数。

4.目视检查:焊逢应符合以下要求:1)焊逢必须无裂纹2)所有弧坑必须填至焊逢横截面饱满。

3)焊逢表面必须与母材表面平齐,与母材平顺地合为一体。

咬边严禁超过1mm,焊缝余高严禁超过3mm。

4)必须检查焊逢根部,且该部位严禁有裂纹,不熔合,或不充分熔透。

若焊逢总厚度等于或大于母材者,则允许的跟部表面凹陷限制如下:5)跟部表面最大凹陷严禁超过2mm,最大的跟部熔塌严禁超过3mm。

5. 热处理:补充热处理的曲线工艺,580-610℃×8h。

5.无损检测:对试板焊逢进行超声波检测(UT),按照AWS D1.1/D1.1M:2002的第6章的F部分进行检查。

6.力学性能试验:6.1.取样:锯切(采用加工方式)取2件缩减断面拉伸试样(25×38×400=2件Or-38×38×400=2件),4件侧弯试样:尺寸10×25×150=2件,若采用气割取样则在应至少留加工余量单边3mm,,厚度25mm及38mm的上下表面进行最少的机加工得到平行的两面,取样位置见下图3示意:并对试样编号,做钢印标记:如PQR011-01, PQR01-02等。

图36.2.委托理化检验:6.2.1.缩减断面拉伸试验2件:做抗拉强度σb,σs1)缩减断面拉伸试样的加工见图4图42)合格指标:拉伸强度严禁小于所用母材的规定拉伸强度范围的强度值。

16Mn(GB/T1591,SATM A516-70级)的σb470-630:为σs≥2956.2.2.侧弯试验,1)侧弯试验D=4a,弯曲角度a=180°2)试样的加工,见图5图53)弯曲试验验收准则:对弯曲的试样凸面的表面缺陷进行目检。

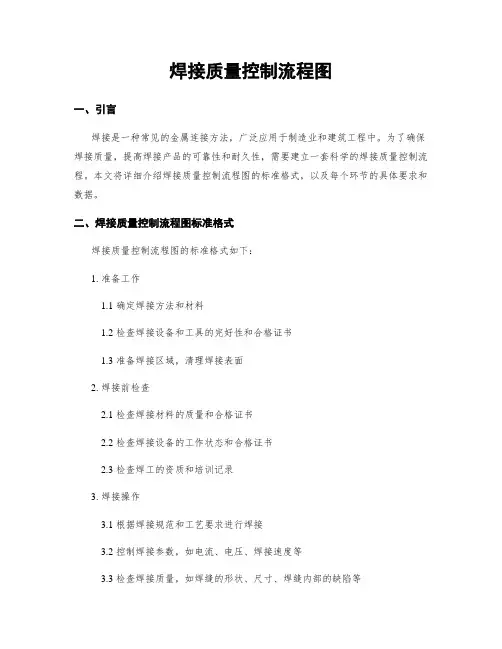

焊接质量控制流程图一、引言焊接是一种常见的金属连接方法,广泛应用于制造业和建筑工程中。

为了确保焊接质量,提高焊接产品的可靠性和耐久性,需要建立一套科学的焊接质量控制流程。

本文将详细介绍焊接质量控制流程图的标准格式,以及每个环节的具体要求和数据。

二、焊接质量控制流程图标准格式焊接质量控制流程图的标准格式如下:1. 准备工作1.1 确定焊接方法和材料1.2 检查焊接设备和工具的完好性和合格证书1.3 准备焊接区域,清理焊接表面2. 焊接前检查2.1 检查焊接材料的质量和合格证书2.2 检查焊接设备的工作状态和合格证书2.3 检查焊工的资质和培训记录3. 焊接操作3.1 根据焊接规范和工艺要求进行焊接3.2 控制焊接参数,如电流、电压、焊接速度等3.3 检查焊接质量,如焊缝的形状、尺寸、焊缝内部的缺陷等4. 焊后处理4.1 清理焊接区域,去除焊渣和杂质4.2 对焊缝进行非破坏性检测,如超声波检测、X射线检测等4.3 进行焊后热处理,如退火、正火等4.4 进行焊缝的机械性能测试,如拉伸试验、冲击试验等5. 焊接质量评估5.1 根据焊接质量要求和标准,对焊接产品进行评估5.2 记录焊接质量评估结果和相关数据5.3 提出改进措施和建议,优化焊接质量控制流程三、每个环节的具体要求和数据1. 准备工作1.1 确定焊接方法和材料- 根据焊接产品的要求和特性,选择合适的焊接方法和材料- 确定焊接材料的牌号、规格和质量要求- 确定焊接方法的工艺要求和参数范围1.2 检查焊接设备和工具的完好性和合格证书- 检查焊接设备的外观和工作状态,确保设备完好无损- 核对焊接设备的合格证书和检测记录,确保设备符合标准要求 - 检查焊接工具的完好性和使用寿命,确保工具可靠可用1.3 准备焊接区域,清理焊接表面- 清理焊接区域的杂质和油污,确保焊接表面干净- 对焊接表面进行打磨和去毛刺处理,提高焊接质量2. 焊接前检查2.1 检查焊接材料的质量和合格证书- 核对焊接材料的牌号、规格和质量要求,确保材料符合标准 - 检查焊接材料的合格证书和检测报告,确保材料质量可靠2.2 检查焊接设备的工作状态和合格证书- 检查焊接设备的工作状态和参数调整,确保设备正常工作- 核对焊接设备的合格证书和检测记录,确保设备合格可用2.3 检查焊工的资质和培训记录- 核对焊工的技术资质证书和培训记录,确保焊工具备相关技能 - 检查焊工的个人防护用品和安全意识,确保焊工安全作业3. 焊接操作3.1 根据焊接规范和工艺要求进行焊接- 根据焊接规范和工艺要求,选择合适的焊接方法和参数- 进行焊接前的试焊,调整焊接参数和工艺,确保焊接质量3.2 控制焊接参数,如电流、电压、焊接速度等- 根据焊接规范和工艺要求,控制焊接参数的稳定性和准确性- 监测焊接参数的变化,及时调整和修正,确保焊接质量稳定3.3 检查焊接质量,如焊缝的形状、尺寸、焊缝内部的缺陷等- 对焊缝的形状、尺寸进行视觉检查,确保焊缝符合要求- 进行焊缝的缺陷检测,如渗透检测、磁粉检测等,确保焊缝无缺陷4. 焊后处理4.1 清理焊接区域,去除焊渣和杂质- 清理焊接区域的焊渣和杂质,保持焊接区域的清洁- 对焊接区域进行喷砂或表面处理,提高焊接产品的美观度4.2 对焊缝进行非破坏性检测,如超声波检测、X射线检测等- 进行焊缝的超声波检测,检测焊缝内部的缺陷和异物- 进行焊缝的X射线检测,检测焊缝的质量和完整性4.3 进行焊后热处理,如退火、正火等- 根据焊接材料和焊接工艺要求,进行相应的焊后热处理- 控制焊后热处理的温度、时间和冷却速率,确保焊接质量4.4 进行焊缝的机械性能测试,如拉伸试验、冲击试验等- 对焊缝进行拉伸试验,测试焊缝的抗拉强度和延伸率- 进行焊缝的冲击试验,测试焊缝的韧性和抗冲击性能5. 焊接质量评估5.1 根据焊接质量要求和标准,对焊接产品进行评估- 根据焊接质量要求和标准,对焊接产品的焊缝进行评估- 判断焊缝的质量等级,确定焊接产品的可靠性和耐久性5.2 记录焊接质量评估结果和相关数据- 记录焊接质量评估的结果和评定标准,建立焊接质量档案- 记录焊接参数和工艺的数据,为后续改进提供参考5.3 提出改进措施和建议,优化焊接质量控制流程- 根据焊接质量评估的结果,提出改进措施和建议- 优化焊接质量控制流程,提高焊接产品的质量和可靠性四、结论焊接质量控制流程图是确保焊接产品质量的重要工具。

焊接质量控制流程图一、引言焊接是一种常用的金属连接工艺,广泛应用于制造业的各个领域。

为了确保焊接质量,提高焊接工艺的可靠性和稳定性,制定一套科学的焊接质量控制流程图是非常重要的。

二、目的本文旨在制定一套焊接质量控制流程图,以确保焊接工艺的稳定性和可靠性,并最大程度地减少焊接缺陷的发生。

三、流程图以下是焊接质量控制的流程图,包括以下几个步骤:1. 准备工作a. 确定焊接材料和焊接方法。

b. 检查焊接设备和工具的完好性。

c. 准备焊接区域,确保清洁和无杂质。

2. 焊接前的检查a. 检查焊接接头的准备情况,包括坡口形状、尺寸和清洁度。

b. 检查焊接材料的质量和规格是否符合要求。

c. 检查焊接设备的参数设置是否正确。

3. 焊接过程控制a. 根据焊接材料和焊接方法,选择合适的焊接参数。

b. 进行焊接试样,进行焊接质量的评估。

c. 根据焊接试样的评估结果,调整焊接参数和工艺。

4. 焊接后的检验a. 对焊接接头进行外观检查,包括焊缝的形状、焊缝的尺寸和焊缝的质量。

b. 进行焊接接头的力学性能测试,包括拉伸试验和冲击试验。

c. 进行焊接接头的无损检测,包括超声波检测和X射线检测。

5. 焊接质量评估a. 根据焊接接头的外观、力学性能和无损检测结果,评估焊接质量是否符合要求。

b. 如果焊接质量不符合要求,进行焊接缺陷分析,找出问题的原因,并采取相应的纠正措施。

6. 焊接质量记录和报告a. 记录焊接过程中的关键参数和检测结果。

b. 撰写焊接质量报告,包括焊接工艺参数、检验结果和评估结论。

四、总结焊接质量控制流程图是确保焊接工艺稳定性和可靠性的重要工具。

通过制定科学的焊接质量控制流程图,可以最大程度地减少焊接缺陷的发生,提高焊接质量的可靠性和稳定性。

同时,对于焊接质量不符合要求的情况,及时进行分析和纠正,以确保焊接工艺的持续改进和优化。

焊接工艺流程|焊接工艺评定标准规范焊接工艺流程:以手工锡焊工艺为例1.准备施焊:准备好焊锡丝和烙铁。

此时特别强调的施烙铁头部要保持干净,即可以沾上焊锡(俗称吃锡)。

2.加热焊件:将烙铁接触焊接点,注意首先要保持烙铁加热焊件各部分,例如印制板上引线和焊盘都使之受热,其次要注意让烙铁头的扁平部分(较大部分)接触热容量较大的焊件,烙铁头的侧面或边缘部分接触热容量较小的焊件,以保持焊件均匀受热。

3.熔化焊料:当焊件加热到能熔化焊料的温度后将焊丝置于焊点,焊料开始熔化并润湿焊点。

4.移开焊锡:当熔化一定量的焊锡后将焊锡丝移开。

5.移开烙铁:当焊锡完全润湿焊点后移开烙铁,注意移开烙铁的方向应该是大致45°的方向。

上述过程,对一般焊点而言大约二,三秒钟。

对于热容量较小的焊点,例如印制电路板上的小焊盘,有时用三步法概括操作方法,即将上述步骤2,3合为一步,4,5合为一步。

焊接工艺评定标准规范:国内标准:1.NB/T47014-2011《承压设备用焊接工艺评定》;2.GB50236-98《现场设备,工业管道焊接工程施工及压力管道工艺评定》;3.《蒸汽锅炉安全技术监察规程(1996)》注:起重行业工艺评定借用此标准;4.SY∕T0452-2002《石油输气管道焊接工艺评定方法》(注:供石油,化工工艺评定);5.GB50661-2001《钢结构焊接规范》(注:公路桥梁工艺评定可参照执行);6.SY∕T4103-2006《钢质管道焊接及验收》;7.JB4708-2000《钢制压力容器焊接工艺评定》。

欧洲标准:EN 288或ISO 15607-ISO 15614系列标准;ISO15614-1钢的电弧焊和气焊∕镍和镍合金的电弧焊;ISO15614-2铝和铝合金的电弧焊;ISO15614-3铸铁电弧;ISO15614-4铸铝的修补焊;ISO15614-5钛和钛合金的电弧焊∕锆和锆合金的电弧焊;ISO15614-6铜和铜合金的电弧焊;ISO15614-7堆焊;ISO15614-8管接头和管板接头的焊接。