钻孔深度验证计算

- 格式:xls

- 大小:21.00 KB

- 文档页数:4

钻孔灌注桩计算公式

孔底标高 =实测孔深 +地面标高

钢筋笼总长 =孔底标高 --桩顶标高 +锚锢长度(0.5m 或抗拔桩1.0)

笼顶标高 =桩顶标高 --锚锢长度(0.5m 或抗拔桩 1.0m )

吊筋长度 =桩顶标高—地面标高—伸入承台锚锢长度 (0.5m 或抗拔桩 1.0m ) +0.2 m ,笼底标高 =实测孔深 +地面标高

距孔底 =(30 cm ----50 cm之间)

有效桩长 =实测孔深—桩顶标高 +地面标高

理论方量 =(有效桩长 +设计混凝土松散层长度 1.5)×3.14×πr 2 充盈系数 =实际砼量÷理论砼量

塌落度(180-220mm 之间)

沉渣厚度(0---5cm )

泥浆比重(1.15---1.2)

导管长度 (m)÷2.5=导管节数

导管长度—终孔深度 =导管高出地面

终孔深度(m ) --沉渣厚度 (cm) (0.02--0.03— 0.04)=二次清孔后深度 (m)

初灌量 =超灌高度×(桩径÷2) 2×3.14×充盈系数 +导管深度÷2×(导管直径 250mm)0.1252×3.14。

徐工筑路机械有限公司设计生产的XR系列旋挖钻机是一种用于桩基础工程现场灌注桩施工的成孔机械,广泛应用于路桥、码头、高层建筑等基础工程施工,钻孔深度可达60~70m。

深度测量与计算的准确与否直接影响到钻机的成孔质量,是操作者随时关注的重要参数之一。

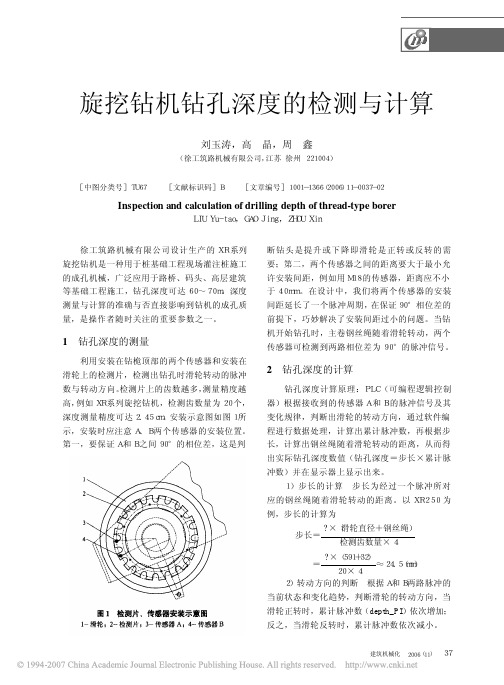

1 钻孔深度的测量利用安装在钻桅顶部的两个传感器和安装在滑轮上的检测片,检测出钻孔时滑轮转动的脉冲数与转动方向。

检测片上的齿数越多,测量精度越高,例如XR系列旋挖钻机,检测齿数量为20个,深度测量精度可达2.45cm。

安装示意图如图1所示,安装时应注意A、B两个传感器的安装位置。

第一,要保证A和B之间90°的相位差,这是判断钻头是提升或下降即滑轮是正转或反转的需要;第二,两个传感器之间的距离要大于最小允许安装间距,例如用M18的传感器,距离应不小于40mm。

在设计中,我们将两个传感器的安装间距延长了一个脉冲周期,在保证90°相位差的前提下,巧妙解决了安装间距过小的问题。

当钻机开始钻孔时,主卷钢丝绳随着滑轮转动,两个传感器可检测到两路相位差为90°的脉冲信号。

2 钻孔深度的计算钻孔深度计算原理:PLC(可编程逻辑控制器)根据接收到的传感器A和B的脉冲信号及其变化规律,判断出滑轮的转动方向,通过软件编程进行数据处理,计算出累计脉冲数,再根据步长,计算出钢丝绳随着滑轮转动的距离,从而得出实际钻孔深度数值(钻孔深度=步长×累计脉冲数)并在显示器上显示出来。

1)步长的计算 步长为经过一个脉冲所对应的钢丝绳随着滑轮转动的距离。

以XR250为例,步长的计算为2)转动方向的判断 根据A和B两路脉冲的当前状态和变化趋势,判断滑轮的转动方向,当滑轮正转时,累计脉冲数(depth_PI)依次增加;反之,当滑轮反转时,累计脉冲数依次减小。

旋挖钻机钻孔深度的检测与计算刘玉涛,高 晶,周 鑫(徐工筑路机械有限公司,江苏 徐州 221004)[中图分类号]TU67 [文献标识码]B [文章编号]1001-1366(2006)11-0037-02Inspection and calculation of drilling depth of thread-type borerLIU Yu-tao,GAO Jing,ZHOU Xin建筑机械化 2006(11) 37检 测 技 术在公路建设中,衡量路基质量的一个重要指标就是路基的压实度。

钻孔桩入岩深度计算

钻孔桩是工程中常用的一种基础构件,应用广泛,但钻孔桩进入岩层的深度计算是比较困难的问题。

下面我们将分步骤阐述钻孔桩入岩深度计算的过程。

一、了解钻孔桩和岩层性质

在进行钻孔桩入岩深度计算之前,我们需要了解钻孔桩的基础性质和岩层的特性,包括钻孔桩的直径、长度、强度和岩层的类型、强度、厚度等。

二、确定钻孔桩的稳定深度

钻孔桩在深入岩层的过程中会受到岩层抗拔力和抗扭力的影响,为保证其稳定性,需要根据工程要求和岩层特性来确定钻孔桩的稳定深度。

三、计算岩层抗拔力

岩层抗拔力是指钻孔桩在进入岩层的过程中所受到的岩石土壤的摩擦阻力和黏聚力的合力,计算方法一般为:P = ∑ (F+Q),其中P 为抗拔力,F为摩擦力,Q为黏聚力。

四、计算钻孔桩的皮摩阻力

钻孔桩在进入岩层的过程中还会受到岩石土壤的摩擦力的作用,这种摩擦力称为皮摩阻力。

一般情况下,钻孔桩的皮摩力与钻孔桩的直径成正比,与入岩深度成反比。

五、计算岩层抗扭力

岩层抗扭力是指岩石土壤在钻孔桩进入岩层的过程中所受到的扭转力,计算方法与抗拔力类似。

六、分析钻孔桩的稳定性

通过以上计算可得到钻孔桩进入岩层的稳定深度、岩层抗拔力、皮摩阻力和岩层抗扭力等数据,将其进行综合分析,判断钻孔桩在岩层中的稳定性。

综上所述,钻孔桩进入岩深度计算涉及到多个方面的知识,需要

根据岩层特性和工程要求来确定稳定深度,同时要适当考虑到钻孔桩在进入岩层的过程中所受到的不同力的作用,才能保证钻孔桩在工程中的稳定性和可靠性。

植筋锚固深度与钻孔深度植筋施工钻孔成型后,应报监理检查验收钻孔直径和钻孔深度,我曾经看到监理人员在验孔时要求的钻孔深度正好是设计的植筋深度,本文列举方案中的钻孔深度正好是钢筋直径的15倍,而该工程的设计植筋深度也是钢筋直径的15倍,这反应出一个现状: 植筋深度被认为就是钻孔深度。

有一定现场经验的技术人员一定知道,钢筋切断加工很难保证其端面平整,不能使具有360°完整圆周钢筋面与孔底侧面对齐;植筋钻孔作业会对孔位周边表皮混凝土造成轻微损伤,不能保证孔口对胶体形成有效基体。

基于这两个原因,如果用端面不够平整的钢筋植入15倍钢筋直径的混凝土孔内,肯定不能保证所植钢筋的有效锚固长度达到15倍钢筋直径。

欧美植筋的钻孔深度一般要求比设计植筋深度大2~3倍钢筋植筋,DBJ/T50-032-2004第条规定的钻孔深度为设计植筋深度+(10~15)mm其实是一个深度较浅的要求。

国内早期普遍按照钢筋直径15倍要求植筋深度,笔者在2003年以前的植筋工程管理中就是按照设计要求的15倍钢筋直径实施,其中包括一些悬挑构件、大跨度主梁的植筋。

调查我国植筋技术发展历史分析,这个15d来自于国外进口植筋用结构胶使用说明书上的要求,但被忽略的是这个要求是构造性钢筋的植筋深度。

DBJ/T50-032-2004参编专家根据重庆市建筑科学研究院和重庆建筑大学材料系的一些相关实验,认为采用热轧带肋钢筋植筋,最小植筋深度15d能满足设计要求,所以在该规程第条规定:构造要求最小植筋深度为15d。

在混凝土基材强度等级、钢筋级别、植筋胶种类完全相同的条件下,按照钢筋直径统一倍数确定植筋深度,在拉拔力作用下,较大直径的钢筋将较先被拔出,反应出植筋锚固段钢筋表面积与钢筋断面积并不是理想的线性关系,瑞士联邦技术学院的Marti教授根据该实验得出,胶粘剂与钢筋之间粘合表面所承受的力随植筋长度类似线性增长,但仅是随钢筋直径的平方根增长。

所以植筋深度统一规定成一个固定的钢筋直径倍数是不科学的!GB50367-2006第条规定了植筋的基本锚固深度ls计算公式:ls=式中 aspt—为防止混凝土劈裂引用的计算系数d—植筋公称直径fbd—植筋用胶粘剂的粘结强度设计值,对于构造性钢筋的植筋深度,GB50367-2006第条根据钢筋的受力性质不同,规定了受拉钢筋最小锚固长度lmin=max{;10d;100mm};受压钢筋最小锚固长度lmin= max{;10d;100mm}。

钻孔桩主要计算公式

施工孔深=累计孔深

终孔孔底标高=累计孔深+地平标高

应灌实际桩长=有效桩长(设计桩长)+2M

笼顶标高=桩顶标高-锚固长度(35D)*D指钢筋直径

应灌砼面标高=设计标高-2M

砼面深度=实钻孔深-(灌入方量÷每米方量)

导管埋深=导管长度-砼面深度

每米方量=实际方量÷(有效桩长+2M)

充盈系数=实际方量÷理论方量

吊筋长度=桩顶标高-地面标高-35D+10D(*35D指锚固长度,10D指搭接长度)

孔深=(设计桩长+桩顶标高)-地平标高

余尺=钻杆总长+主杆长度+钻头长度+转盘标高-设计桩长-桩顶标高

累计孔深=主杆长度+钻头长度-(地平标高-转盘标高)

理论砼方量=半径的平方×3.14159×(有效桩长+2米)

实际方量=理论方量×充盈系数(1.15~~1.20)

每米方量=实际方量÷(有效桩长+2M)

千牛是力的单位,千克是质量单位,不能直接换算。

见解换算方法如下:地球表面重力加速度为9.8m/s^2,

所以1000/9.8=102。

因此,在地球表面,千牛相当于102千克的物体的重力。

(实用版4篇)编制:_______________审核:_______________审批:_______________编制单位:_______________编制时间:_______________序言本店铺为大家精心编写了4篇《勘察钻孔长度计量方法》,供大家参考借鉴。

下载后,可根据实际需要进行调整和使用,希望对大家有所帮助。

(4篇)《勘察钻孔长度计量方法》篇1勘察钻孔长度计量方法通常有以下几种:1. 钢卷尺测量法:使用钢卷尺或皮尺等量具,直接测量钻孔的深度,即钻孔长度。

这种方法简单易行,但需要注意尺子的质量和精度,以及读数的准确性。

2. 激光测距仪测量法:使用激光测距仪,通过测量钻孔的两端点之间的距离,来确定钻孔的长度。

这种方法精度高,但需要昂贵的设备和专业的操作人员。

3. 超声波测量法:使用超声波测距仪,通过发射超声波到钻孔底部并接收回波的时间来计算钻孔长度。

这种方法精度较高,但需要复杂的设备和专业的操作人员。

4. 电磁波测量法:使用电磁波测距仪,通过发射电磁波到钻孔底部并接收回波的时间来计算钻孔长度。

这种方法精度较高,但需要复杂的设备和专业的操作人员。

5. 吊绳测量法:使用一根长绳,一端系在钻孔顶部,另一端系在钻孔底部,然后测量绳子的长度,即为钻孔的长度。

这种方法简单易行,但需要注意绳子的质量和精度,以及读数的准确性。

以上方法的选择取决于钻孔的深度、精度和可用的设备等因素。

《勘察钻孔长度计量方法》篇2勘察钻孔长度计量方法通常有以下几种:1. 钢卷尺测量法:使用钢卷尺测量钻孔的深度,这是最简单、最常用的方法。

在测量前,需要将钢卷尺校准到零位,并将其放置在钻孔中央,然后缓慢地将其向下滚动,直到钢卷尺的末端到达钻孔底部。

测量结果应为钢卷尺上的深度刻度。

2. 激光测距仪测量法:使用激光测距仪测量钻孔深度。

这种方法需要将激光测距仪放置在钻孔的一侧,并瞄准钻孔中心。

然后,使用激光测距仪上的测量按钮记录钻孔深度。

螺纹底孔深度计算公式(1)底孔直径的确定丝锥在攻螺纹的过程中,切削刃主要是切削金属,但还有挤压金属的作用,因而造成金属凸起并向牙尖流动的现象,所以攻螺纹前,钻削的孔径(即底孔)应大于螺纹内径。

底孔的直径可查手册或按下面的经验公式计算:脆性材料(铸铁、青铜等):钻孔直径d0=d(螺纹外径)-1.1p(螺距)塑性材料(钢、紫铜等):钻孔直径d0=d(螺纹外径)-p(螺距)(2)钻孔深度的确定攻盲孔(不通孔)的螺纹时,因丝锥不能攻到底,所以孔的深度要大于螺纹的长度,盲孔的深度可按下面的公式计算:孔的深度=所需螺纹的深度+0.7d普通螺纹底孔直径简单计算可按下式要攻丝的尺寸乘上0.85如:M3--2.4mmM4--3.1mmM5--4.2mM6--5.1mmM8--6.8mm公制螺纹的计算方法:底径=大径-1.0825*螺距英制螺纹的计算方法:底径=大径-1.28*螺距脆性材料钻孔直径D=d(螺纹外径)-1.1p(螺距)塑性材料钻孔直径D=d(螺纹外径)-p(螺距)除了以上的经验公式外,还要考虑螺纹的公差等级.普通公制螺纹用外径-螺距。

公制螺纹(MM牙)牙深=0.6495*牙距P(牙角60度)内牙孔径=公称直径-1.0825*PM20x2.5-6H/7g (右手)-(单头螺纹)-(公制粗牙) (公称直径20mm) (牙距2.5mm)(内螺纹配合等级6H)(外螺纹配合等级7g)左-双头-M20x1.5 (左手)-(双头螺纹)-(公制细牙)(公称直径20mm) (牙距1.5mm)美制螺纹(统一标准螺纹)牙深=0.6495*(25.4/每吋牙数)(牙角60度)3/4-10UNC-2A(UNC粗牙)(UNF细牙)(1A 2A 3A 外牙公差配合等级)(1B 2B 3B 内牙公差配合等级)UNC美制统一标准粗牙螺纹外径3/4英吋,每英吋10牙外牙2级公差配合管螺纹(英制PT)牙深=0.6403*(25.4/每吋牙数)(牙角55度)PT 3/4-14 (锥度管螺纹) 锥度管螺纹,锥度比1/16 3/4英吋管用,每英吋14牙。

终孔钻头深度计算公式终孔钻头是一种用于加工金属材料的切削工具,它的设计和使用对加工质量和效率有着重要的影响。

在使用终孔钻头进行加工时,确定合适的钻孔深度是非常重要的,而计算钻孔深度需要考虑多种因素。

本文将介绍终孔钻头深度计算的公式及其应用。

首先,我们需要了解终孔钻头的结构和工作原理。

终孔钻头通常由刀尖、刀身和刀柄组成,刀尖是实际进行切削的部分,刀身用于支撑和引导刀尖,而刀柄则用于连接到加工设备上。

在加工过程中,终孔钻头通过旋转和进给运动来切削金属材料,形成所需的孔洞。

在确定钻孔深度时,需要考虑以下几个因素:1. 加工要求,根据实际的加工要求确定所需的钻孔深度,包括孔径、孔底形状等。

2. 材料性质,不同的金属材料对终孔钻头的切削性能有着不同的要求,需要根据材料的硬度、韧性等性质来确定合适的钻孔深度。

3. 切削参数,包括切削速度、进给速度、切削厚度等参数,这些参数将直接影响到终孔钻头的切削效果和寿命。

终孔钻头的深度计算公式可以通过以下步骤来确定:1. 确定切削长度,切削长度是指终孔钻头在切削过程中实际进入金属材料的长度,通常可以通过加工要求和材料性质来确定。

2. 计算切削速度:切削速度是指终孔钻头在单位时间内切削金属材料的速度,通常可以通过以下公式来计算:切削速度 = π×刀具直径×转速。

其中,π为圆周率,刀具直径为终孔钻头的直径,转速为终孔钻头在加工设备上的转速。

3. 计算进给速度:进给速度是指终孔钻头在切削过程中每分钟进给的距离,通常可以通过以下公式来计算:进给速度 = 进给量×转速。

其中,进给量为终孔钻头在单位时间内实际进给的距离,转速为终孔钻头在加工设备上的转速。

4. 计算钻孔深度:根据切削长度、切削速度和进给速度,可以通过以下公式来计算钻孔深度:钻孔深度 = 切削长度 / 进给速度。

通过以上公式,可以比较准确地确定终孔钻头的钻孔深度,从而保证加工质量和效率。

在实际应用中,终孔钻头的深度计算还需要考虑到切削参数的调整、刀具磨损等因素,因此需要根据具体情况进行合理的调整和修正。

基于D-P准则的煤层钻孔封孔深度分析许克南;王佰顺;朱京京;郑明亮【摘要】为了确定合理的煤层钻孔封孔深度,提高瓦斯抽采效果,基于D-P屈服准则,提出关于中间主应力、煤岩剪膨胀的巷道开挖模型,推出钻孔周围煤体应力应变及钻孔封孔深度表达式.结合工程实例,以煤巷掘进工作面平均瓦斯抽采浓度和钻屑量为基础进行封孔深度的验证.研究结果表明:中间主应力、残余黏聚力、内摩擦角和剪胀角对于封孔深度有重要影响;在一定区间内,钻孔封孔深度随中间主应力的增大而增加,超过某个值后会随着中间主应力的增加而减小;剪胀角越大,扩容系数越大,钻孔封孔深度越大;平均瓦斯抽采浓度和钻屑量测试结果验证了封孔深度的准确性.%In order to determine the reasonable sealing depth of borehole in coal seam and improve the effect of gas drainage , a roadway excavation model of intermediate principal stress and coal rock dilatancy was put forward based on the D -P yield criterion , and the expressions of coal stress and strain around the borehole and sealing depth of borehole werededuced .The verification of sealing depth was carried out based on the average gas drainage concentration and drilling cuttings quantity in the driving working face of coal roadway combined with the engineering case .The results showed that the intermediate princi-pal stress, residual cohesion , internal friction angle and dilatancy angle had important influence on the sealing depth .In a certain range , the sealing depth of borehole increased with the increase of the intermediate principal stress , and decreased with the increase of the intermediate principal stress when exceeding a certain value .The larger the dilatancy angle , the lar-ger thedilatation coefficient , and the larger the sealing depth of borehole .The accuracy of sealing depth was verified by the test results of average gas drainage concentration and drilling cuttings quantity .【期刊名称】《中国安全生产科学技术》【年(卷),期】2017(013)012【总页数】7页(P111-117)【关键词】封孔深度;D-P屈服准则;剪胀角;平均瓦斯抽采浓度;钻屑量【作者】许克南;王佰顺;朱京京;郑明亮【作者单位】安徽理工大学能源与安全学院,安徽淮南232001;安徽理工大学能源与安全学院,安徽淮南232001;安徽理工大学能源与安全学院,安徽淮南232001;中国科学院武汉岩土力学研究所岩土力学与工程国家重点实验室,湖北武汉430071;安徽理工大学能源与安全学院,安徽淮南232001【正文语种】中文【中图分类】X9360 引言我国《煤矿瓦斯抽放规范》要求顺层钻孔的封孔深度为5~8 m,《防治煤与瓦斯突出规定》要求顺层钻孔的封孔段深度不得小于8 m[1-2],因此大部分煤与瓦斯突出矿井把封孔深度确定为8 m。