蒸汽发生器课程设计计算公式贵哥

- 格式:xls

- 大小:324.50 KB

- 文档页数:12

蒸汽发生器计算

蒸汽发生器的计算通常涉及以下几个方面:能量计算、蒸汽量计算和蒸汽压力计算。

1. 能量计算:蒸汽发生器通常依靠能源供给来加热水并产生蒸汽。

能量计算可以通过以下公式进行:

能量 = 质量 ×热容 ×温度差

在这个公式中,质量是水的质量,热容是水的比热容,温度差是水的升温度差或降温度差。

2. 蒸汽量计算:蒸汽发生器产生的蒸汽量可以通过以下公式进行计算:

蒸汽量 = 质量 ×蒸发热

在这个公式中,质量是水的质量,蒸发热是由水转化为蒸汽时所需的热量。

3. 蒸汽压力计算:蒸汽压力的计算需要考虑到蒸汽发生器的容积和温度。

蒸汽压力可以通过以下公式进行计算:

蒸汽压力 = 绝对温度 ×气体常数

在这个公式中,绝对温度是蒸汽的温度加上绝对零度

(273.15K),气体常数是特定条件下的气体常数。

需要注意的是,蒸汽发生器的计算可能受到其他因素的影响,如蒸汽发生器的设计参数、加热器的效率等。

因此,在实际计算中需要考虑这些因素。

蒸汽比容计算公式蒸汽比容是指单位质量的蒸汽所占有的体积,在工程和物理学中,计算蒸汽比容有着重要的意义。

咱先来说说蒸汽比容计算公式的基本形式哈。

一般来说,蒸汽比容(v)可以通过理想气体状态方程推导得出,公式是:v = Rg×T / P 。

这里的 Rg 是气体常数,T 是热力学温度,P 是压力。

那这个公式到底咋用呢?我给您举个例子。

比如说,有一团蒸汽,它的压力是 2 兆帕,温度是 500 摄氏度。

咱先把温度换算成热力学温度,也就是 500 + 273.15 = 773.15 开尔文。

气体常数 Rg 对于水蒸气通常取 461.5 焦耳/(千克·开尔文)。

然后把这些数往公式里一代,就能算出蒸汽比容啦。

我记得有一次在实验室里,我们正在做一个关于蒸汽特性的实验。

大家都紧张又兴奋,眼睛紧紧盯着各种仪器仪表。

当时,我们就是要通过测量蒸汽的压力、温度等参数,然后利用蒸汽比容计算公式来得出蒸汽比容,从而进一步分析蒸汽的性质。

我负责记录数据,那真是一点都不敢马虎,手心里都攥出汗来了。

旁边的小李同学呢,眼睛都不眨一下地盯着压力计,生怕错过一点变化。

还有小王,操作着温度测量仪,神情专注极了。

等所有数据都测量好了,大家就开始埋头计算蒸汽比容。

哎呀,一开始我还因为紧张算错了,后来重新检查才发现了错误。

那时候真是又着急又有点不好意思。

经过一番努力,终于算出了正确的结果,那一刻,大家脸上都露出了欣慰的笑容。

在实际应用中,蒸汽比容计算公式可重要了。

比如说在蒸汽动力装置的设计和运行中,通过准确计算蒸汽比容,可以优化系统的性能,提高能源利用效率。

再比如在化工生产中,了解蒸汽比容有助于控制反应条件,保证生产过程的安全和稳定。

总之,蒸汽比容计算公式虽然看起来有点复杂,但只要咱掌握了原理,多做练习,就能熟练运用它来解决各种实际问题啦。

希望您通过我的讲解,对蒸汽比容计算公式能有更清楚的认识和理解!。

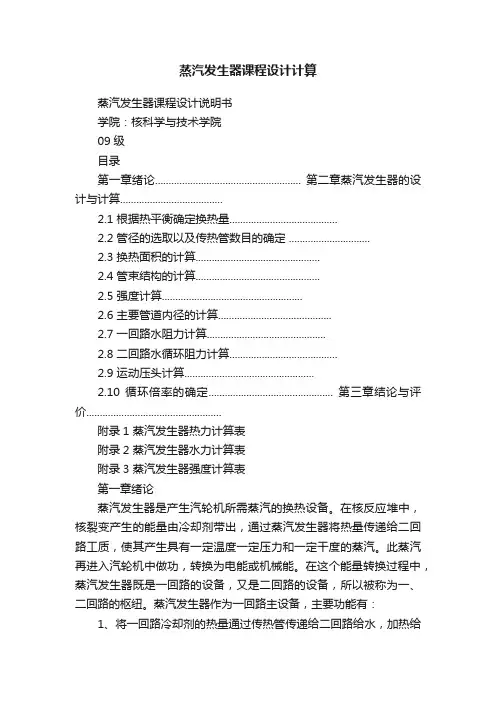

蒸汽发生器课程设计计算蒸汽发生器课程设计说明书学院:核科学与技术学院09级目录第一章绪论...................................................... 第二章蒸汽发生器的设计与计算......................................2.1 根据热平衡确定换热量........................................2.2 管径的选取以及传热管数目的确定 ..............................2.3 换热面积的计算..............................................2.4 管束结构的计算..............................................2.5 强度计算....................................................2.6 主要管道内径的计算..........................................2.7 一回路水阻力计算............................................2.8 二回路水循环阻力计算........................................2.9 运动压头计算................................................2.10 循环倍率的确定.............................................. 第三章结论与评价..................................................附录1 蒸汽发生器热力计算表附录2 蒸汽发生器水力计算表附录3 蒸汽发生器强度计算表第一章绪论蒸汽发生器是产生汽轮机所需蒸汽的换热设备。

“蒸汽发生器”课程设计指导书核科学与技术学院孙中宁编哈尔滨工程大学目录第一章绪论 (1)一、目的和要求 (1)二、任务 (1)三、时间分配 (1)第二章课程设计的具体内容 (2)一、蒸汽发生器的热力计算 (2)二、蒸汽发生器的水动力计算 (2)三、蒸汽发生器的强度计算 (5)四、蒸汽发生器的结构设计 (6)五、蒸汽发生器的总图绘制和部件图绘制 (7)六、编写设计说明书 (7)附录1 蒸汽发生器热力计算表 (8)附录2 蒸汽发生器水动力计算表 (12)附录3 蒸汽发生器强度计算表 (22)2007年2月第一章绪论一、目的和要求:1、运用“核动力设备”课中所学的知识,并加以巩固、充实和提高。

2、掌握蒸汽发生器设计计算的标准方法。

3、具有初步综合考虑蒸汽发生器结构设计的能力。

4、培养学生查阅资料,合理选择和分析数据的能力,提高学生的运算、绘图等基本技能。

5、培养学生对工程技术问题的严肃认真和负责态度。

二、任务:在课程设计中学生独立完成如下任务:1、完成蒸汽发生器的方案设计与论证2、完成蒸汽发生器的热力计算3、完成蒸汽发生器的水动力计算4、完成蒸汽发生器的强度计算5、完成蒸汽发生器的结构设计6、绘制蒸汽发生器的总图7、编写设计说明书。

三、时间分配:课程设计共安排三周,其具体时间安排如下:1、蒸汽发生器的热力计算 1.5天2、蒸汽发生器的水动力计算3天3、蒸汽发生器的强度计算0.5天4、蒸汽发生器的结构设计1天5、蒸汽发生器的总图绘制2天6、编写设计说明书1天7、答辩1天第二章 课程设计的具体内容一、给定条件1、蒸汽产量:D =126kg/s ;2、蒸汽干度:x =0.99;3、蒸汽发生器的热效率:99.0=η;4、一回路侧额定工作压力:0.151=p MPa ;5、一回路侧设计压力:11,25.1p p =设6、一回路侧冷却剂入口温度;3101='t ℃ 7、一回路侧冷却剂出口温度;2901=''t ℃; 8、二回路侧给水温度:220=f t ℃9、二回路侧额定工作压力:5=s p MPa ;10、二回路侧设计压力:s p p 25.12,=设11、传热管壁导热系数:4.17=w λ W/m ℃12、传热管壁许用应力:18][1=σ kg/mm 2;13、下筒体许用应力:18][2=σ kg/mm 2;14、上筒体许用应力:18][3=σ kg/mm 2;15、球形下封头许用应力:5.14][4=σ kg/mm 2;16、管板许用应力:1800][5=σ kg/mm 2;17、传热管最小节距:o d t 25.1=,一般取为1.35~1.45o d ;18、上筒体内径3200 mm ,高度4000 mm 。

蒸汽发生器热效率是指在蒸汽发生过程中,将输入的燃料能转化为可用蒸汽能的比例。

热效率通常以百分比表示。

蒸汽发生器的热效率主要取决于燃料的能值利用情况和发生器本身的热损失。

以下是计算蒸汽发生器热效率的公式:

热效率(%)= (蒸汽输出的热量)/ (燃料输入的热量)× 100

在计算热效率时,需注意以下几个因素:

1. 蒸汽输出的热量:指蒸汽发生器从出口释放的蒸汽的热量,一般通过蒸汽流量和蒸汽温度来计算。

2. 燃料输入的热量:指向蒸汽发生器供热的燃料的总热值,包括燃料的热值以及燃料的燃烧效率。

燃料的热值可以从燃料供应商提供的数据中获取。

3. 热损失:蒸汽发生器在运行过程中会有一定的热损失,主要包括烟气排放、辐射散热、热量传导等。

这些损失会降低蒸汽发生器的实际热效率。

需要注意的是,蒸汽发生器的热效率受到多种因素的影响,例如燃料的质量和性质、燃烧控制、设备运行状态等。

因此,在实际应用中,需要综合考虑这些因素来评估和优化蒸汽发生器的热效率。

蒸汽发生器课程设计“蒸汽发生器”课程设计指导书Xxx2014151218哈尔滨工程大学目录目录 (1)第一章绪论第一节蒸汽发生器概述 (2)第二节蒸汽发生器的基本设计技术要求 (3)第三节蒸汽发生器的基本结构和主要零部件 (4)第四节设计任务 (5)第二章课程设计内容第一节给定条件 (6)第二节蒸汽发生器的热力计算 (6)第三节蒸汽发生器的管束结构设计及强度计算 (9)第四节蒸汽发生器的水力计算 (12)第五节蒸汽发生器循环倍率及循环速度确定 (20)附录1蒸汽发生器热力计算表 (21)附录2蒸汽发生器水动力计算表 (25)附录3蒸汽发生器强度计算表 (33)第一章绪论第一节蒸汽发生器概述一、目的和要求1、运用、巩固、充实和提高“核动力设备”课中所学的知识,掌握蒸汽发生器设计计算的基本方法;2、具备蒸汽发生器方案设计、结构设计、热设计和水动力设计及计算的能力,并能够在设计中综合考虑安全、法规、环境等因素;3、具备工程制图的相关基础知识并能将其运用于工程设计的能力;4、具备撰写蒸汽发生器设计说明书和绘制图纸等书面方式呈现设计成果的能力,并能够体现分析数据、分析问题,评价设计方案及其结果合理性的能力;6、能够就蒸汽发生器设计进行陈述发言、答辩,能够清晰表达观点,与答辩教师(工程技术同行)进行有效沟通和交流;7、能够在团队合作中与各成员进行有效沟通,共享信息,合作共事,在多学科背景下的团队中发挥团队协作精神;能够倾听和综合团队成员意见,合理决策。

二、任务在课程设计中学生独立完成如下任务:1、完成蒸汽发生器的方案设计与论证2、完成蒸汽发生器的热力计算3、完成蒸汽发生器的水动力计算4、完成蒸汽发生器的强度计算5、完成蒸汽发生器的结构设计6、绘制蒸汽发生器的总图7、编写设计说明书。

三、时间分配课程设计共安排三周,其具体时间安排如下:1、蒸汽发生器及其设计理论指导0.5天2、蒸汽发生器方案设计及结构设计论证1.5天3、蒸汽发生器的热力计算1.5天4、蒸汽发生器的水动力计算3天5、蒸汽发生器的强度计算0.5天6、蒸汽发生器的总图绘制5天7、编写设计说明书2天8、答辩1天第二节蒸汽发生器的基本设计技术要求在核动力装置中,由于一回路为带有放射性的回路,而二回路为非放射性回路,因此在研制蒸汽发生器时对结构、强度、材料抗腐蚀性、密封性等都提出了很高的要求,其中最基本的技术要求包括以下几方面。

蒸汽计算公式r是什么意思蒸汽是一种常见的气体,它在工业生产和能源生产中起着重要的作用。

在许多工业过程中,蒸汽的流量和压力是非常重要的参数,需要进行准确的计算和测量。

为了帮助工程师和技术人员更好地理解和计算蒸汽的相关参数,许多蒸汽计算公式被提出并广泛应用。

在蒸汽系统中,流量是一个关键的参数,它通常用来描述单位时间内蒸汽通过管道或设备的数量。

蒸汽流量的计算可以通过多种方法进行,其中一种常见的方法是使用蒸汽计算公式r。

那么,蒸汽计算公式r是什么意思呢?蒸汽计算公式r通常用来计算蒸汽的流量,其表达式如下:r = 0.622 × P / (T + 460)。

其中,r表示蒸汽的流量,P表示蒸汽的压力(单位为psia),T表示蒸汽的温度(单位为摄氏度)。

这个公式是根据理想气体状态方程和蒸汽的物性参数推导出来的,可以用来比较精确地计算蒸汽的流量。

蒸汽计算公式r的意义在于,它可以帮助工程师和技术人员快速准确地计算蒸汽的流量,从而更好地设计和运行蒸汽系统。

在实际工程中,蒸汽的流量通常是一个重要的控制参数,需要进行实时监测和调节。

使用蒸汽计算公式r可以帮助工程师更好地理解蒸汽系统的运行特性,从而更好地进行控制和优化。

除了蒸汽流量,蒸汽的压力和温度也是蒸汽系统中非常重要的参数。

在实际工程中,蒸汽的压力和温度通常需要进行实时监测和调节,以确保蒸汽系统的安全稳定运行。

蒸汽计算公式r可以作为计算蒸汽流量的基础,帮助工程师更好地理解蒸汽的压力和温度对蒸汽流量的影响,从而更好地进行蒸汽系统的设计和运行。

在蒸汽系统的设计和运行过程中,蒸汽计算公式r是一个非常重要的工具。

通过合理地使用蒸汽计算公式r,工程师和技术人员可以更好地理解和计算蒸汽的流量,从而更好地设计和运行蒸汽系统。

同时,蒸汽计算公式r也可以帮助工程师更好地理解蒸汽的物性参数,为蒸汽系统的优化和改进提供重要的参考。

总之,蒸汽计算公式r是一个非常重要的工具,它可以帮助工程师和技术人员更好地理解和计算蒸汽的流量,从而更好地设计和运行蒸汽系统。

哈尔滨工程大学本科生课程设计(三)蒸汽发生器设计说明书姓名:李金珂学号:2010151928院系名称:核科学与技术学院专业名称:核工程与核技术指导教师:谷海峰2013年11月前言在压水堆核电机组中,蒸汽发生器作为反应堆冷却剂系统(一回路系统)和蒸汽与动力转换系统(二回路系统)的枢纽,是核电机组运行的关键设备之一。

一方面,二回路系统中的水在蒸汽发生器中通过换热分离得到的干燥蒸汽,是推动汽轮机组发电的直接动力,因此蒸汽发生器产生蒸汽的品质是影响核电站功率与效率的主要因素。

另一方面,蒸汽发生器也是阻隔一回路系统中放射性换热介质的重要屏障,对核电设施的安全运转起着决定性作用。

然而,蒸汽发生器体积庞大,结构复杂,制造要求严格,技术密集程度高,从设计和制造两方面都堪称当代热交换器技术的最高水平。

从设计的角度来看,蒸汽发生器的结构和参数,必须在安全的前提下,保证提供给核电机组在任何运行工况下所需要的符合规定品质要求的蒸汽量,并适当地改善各个环节的技术经济指标。

首先,蒸汽发生器的设计选材和结构尺寸必须以绝对安全为目标,排除任何可能加速老化、腐蚀的因素,保证一回路系统和二回路系统在运行过程中的完全隔离。

另外,蒸汽发生器的容量应最大限度地满足功率负荷的需要,并确保产生蒸汽的纯度。

同时,蒸汽发生器的设计应该简单紧凑,应以便于制造、便于安装、便于发现并排除故障、便于清洁维护为着眼点,提高蒸汽发生器在制造和运行过程中的经济性。

因此,蒸汽发生器的设计对压水堆来说是非常具有挑战性的课题。

本次课程设计针对立式U型管自然循环蒸汽发生器进行一系列的设计,包括热力设计计算、水动力设计计算、结构设计和强度设计,并绘制蒸汽发生器总图及部件图。

依据本次课程设计的目标、设计过程及设计结果,编制此说明书以对此次课程设计进行较为详尽的说明。

在课程设计过程中,曾得到孙中宁老师的详细讲解、得到谷海峰老师、丁铭老师的耐心指导,在此深表感谢。

由于时间紧迫以及蒸汽发生器设计的复杂性,加上本身能力所限,本设计中不足之处在所难免,希望各位读者批评指正。

蒸汽发生器课程设计计算蒸汽发生器是一种将液态水转化为蒸汽的机器设备。

它用于制造工业生产中所需的蒸汽,包括高压蒸汽以及低压蒸汽。

在设计蒸汽发生器时需要考虑到许多因素,例如其使用范围、热负荷和燃料类型等等。

本文将介绍如何设计一款蒸汽发生器,根据所需的输出蒸汽量和热负荷来计算其尺寸和能力。

设计计算1. 热负荷首先需要计算所需的热负荷,以确定所需的蒸汽发生器能力。

热负荷是指在特定时间内所需传递的热量。

它通常以单位时间(如小时)的能量需求来衡量,单位为千瓦(kW)或英制单位的热单位(BTU)。

热负荷的计算方法因应用而异,但一般的方法是根据所需要的蒸汽量对其进行推算。

假设需要一天内产生1000磅的蒸汽,而其蒸发潜热为970.4 BTU / lb,则热负荷为:热负荷 = 1000 磅/日 X 970.4 BTU / 磅 = 970,400 BTU / 日2. 热效率在设计蒸汽发生器时,还需要考虑到热效率。

热效率是指将燃料的化学能转化为热能的能力。

一些最常用的热效率指标包括燃烧效率和锅炉效率。

燃烧效率是燃料在完全燃烧时释放出的热量与燃料内含能量之间的比率。

它可以通过理论计算、试验室测量或简单地使用有关燃料的数据来计算。

对于简单的燃料,燃烧效率通常在80%至85%之间。

锅炉效率是指将给定燃料的化学能转换为实际产生的蒸汽的能力。

它等于实际产生的蒸汽能量与理论可产生的蒸汽能量之比。

在现代蒸汽发生器中,锅炉效率通常在80%至90%之间,但高效率蒸汽发生器甚至可以达到96%。

3. 设计规格设计出所需的发生器尺寸和能力后,应选择适当的机型和规格。

以下是一些常见的蒸汽发生器规格:•容量:一般以蒸气量(或耗热量)为单位,通常以每小时的磅数来表示;•压力:指蒸气的压力,以PSI(英寸水银柱)或巴(Pascal)为单位;•温度:蒸汽的最高输出温度。

4. 部件选择设计选择合适的部件也是非常重要的。

蒸汽发生器包括许多不同的部件,包括锅炉、热交换器和排烟器等。

蒸汽发生器和汽包的给水自然循环计算一、引言在工程领域中,蒸汽发生器和汽包是非常重要的设备。

蒸汽发生器是一种将水加热出蒸汽的设备,应用于各种工业生产与热能转换过程,如发电、供热、化工等。

汽包则是一种用于调节蒸汽压力和水位的设备,常用于蒸汽发生器与蒸汽机组之间。

在蒸汽发生器和汽包的使用过程中,给水自然循环计算是必不可少的一部分,也是影响设备稳定运行的一个重要因素。

本文将详细介绍蒸汽发生器和汽包的给水自然循环计算,包括流程、公式、参数等。

二、蒸汽发生器和汽包的给水自然循环计算2.1 给水自然循环概述给水自然循环是指在蒸汽发生器的加热面积内,水依靠自己的重力分布,自然地形成对流流动的过程。

在这个过程中,水从下部的供水箱经过蒸发器的加热面,被加热变成蒸汽,蒸汽从上部的汽包排出,水又被吸入下部的供水箱。

整个过程是循环的,也就是说,蒸汽发生器的加热面上的液体始终处于静压力平衡的状态中。

2.2 给水自然循环条件在给水自然循环中,需要满足以下条件:(1)蒸汽发生器内的升温率要小于水的自然循环速度,否则循环将会被破坏。

(2)低水位不能暴露在加热面上,否则将会导致加热面过热或损坏。

(3)给水管道的内径、长度、角度、水流等参数必须要满足自然循环条件,以保证自然对流。

2.3 给水自然循环公式在给水自然循环计算中,需要用到一些基本公式和参数,如下:(1)蒸汽发生器内水的静压力:P=ρgh其中,ρ为水的密度,g为重力加速度,h为水面到计算点的垂直高度。

(2)蒸汽发生器内水的压力差:ΔP=P2-P1其中,P1为低位侧的压力,P2为高位侧的压力。

(3)给水管内水的流速:v=Q/(πr²)其中,Q为给水管内水的流量,r为给水管内径的一半。

(4)给水管水头损失:h=L×f×v²/(2g)其中,L为给水管的长度,f为阻力系数,v为流速,g为重力加速度。

(5)对数平均温差:ΔT=ln(Δt1/Δt2)其中,Δt1和Δt2分别是给水和加热面的温度差。

蒸汽量计算

蒸汽量的计算通常用于工业生产中,涉及到加热、蒸发、干燥等多种工艺过程。

具体的计算方法会根据不同的设备和工艺条件而有所不同。

以下是一个基本的蒸汽量计算公式,仅供参考:

Q = C × M ×ΔT / (r × t)

其中:

* Q 是蒸汽量(单位:kg/h)

* C 是物料的比热容(单位:kcal/(kg·℃)),对于一般流体,如水,其比热容为1 kcal/(kg·℃)

* M 是储存物料的质量(单位:kg)

* ΔT 是升温温差(单位:℃)

* r 是工作压力下蒸汽的热焓值(单位:kcal/kg)

* t 是加热时间(单位:小时)

需要注意的是,这个公式只适用于间歇性生产和间接加热的情况。

实际应用中,还需要根据具体情况进行调整和修正,比如考虑蒸汽的湿度、压力波动等因素。

同时,为了确保计算的准确性,建议在实际应用前进行实验验证。

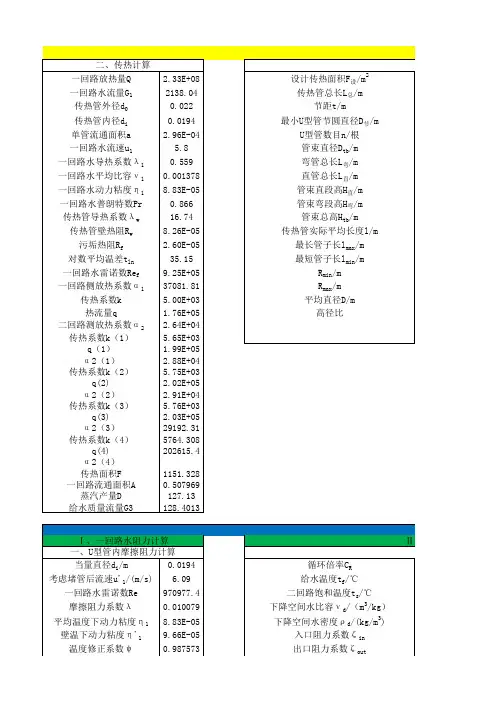

format long%热力计算D=126; %蒸汽产量x=0.99; %蒸汽干度nr=0.99; %蒸汽发生器热效率p1=15.0; %一回路侧额定工作压力ps1=1.25*p1*100/9.8; %一回路侧设计压力t11=310; %一回路侧冷却剂入口温度t111=290; %一回路侧冷却剂出口温度ta=(t11+t111)/2; %一回路侧冷却剂平均温度tf=220; %二回路侧给水温度ps=5; %二回路侧额定工作压力ps2=1.25*ps*100/9.8; %二回路侧设计压力lw=17.4; %传热管壁导热系数o1=18; %传热管壁许用应力o2=18; %下筒体许用应力o3=18; %上筒体许用应力o4=14.5; %球形下封头许用应力o5=1800; %管板许用应力d0=22; %传热管外径t=1.4*d0; %传热管最小节距,取1.4h11=1394.21; %一回路进口焓值h111=1284.45; %一回路出口焓值hf=944.38; %二回路给水焓ts=263.94; %二回路饱和水温hs=1154.50; %二回路饱和水焓hs11=2794.23; %二回路饱和蒸汽焓值r=hs11-hs; %二回路汽化潜热Cs=0.01; %排放系数Dd=Cs*D; %排污量Q=D*r*x+(D+Dd)*(hs-hf); %换热量G1=Q/(nr*(h11-h111)); %一回路水流量%管径的选取以及传热管数目的确定Rmin=2*t; %最小节圆半径O=1.102; %负公差修正系数OR=1+d0/(4*Rmin); %弯曲减薄系数s111=ps1*d0/(200*o1+0.8*ps1); %直管计算壁厚s11=s111*O*OR; %直管壁厚s1=1.4; %取大于s11的值di=d0-2*s1; %传热管内径a=0.25*pi*di^2; %单管流通面积u1=5.5; %回路侧水流速度[~,v1,~,~] = PT(p1,ta); %一回路水平均比容A=G1*v1/u1; %回路侧流通面积n=A/(a*1e-6); %U型管数目%换热面积的计算l1=0.561436; %一回路侧水导热系数Prf=0.861567509; %一回路侧水普朗特数N1=8.833336e-005; %一回路侧水动力粘度Ref=u1*di/(N1*v1*1000); %一回路侧雷诺数a1=0.023*l1*1000/di*Ref^0.8*Prf^0.4; %一回路侧换热系数Rw=d0/(1000*2*lw)*log(d0/di); %传热管壁热阻Rf=2.6e-5; %污垢热阻dtmax=t11-ts;dtmin=t111-ts;dtln=(dtmax-dtmin)/log(dtmax/dtmin); %传热温差k0=500; %假设传热系数k为500for i=0:10000 %对k进行迭代q=k0*dtln; %热负荷a2=0.557*(ps*1000000)^0.15*q^0.7; %二回路侧换热系数kt=1/(d0/(di*a1)+Rw+1/a2+Rf); %传热系数if abs(kt-k0)<1 %若计算值与假设值相差小于1k=kt; %输出传热系数breakelsek0=kt; %否则另计算值为假设值迭代endendF=Q*1000/q; %计算传热面积C=1.08; %传热裕度系数Fs=C*F; %设计传热面积%管束结构的计算Lz=Fs*1000/(pi*d0); %传热管总长Dj=4*t/1000; %最小U型管节圆直径nx=5; %最大节圆半径上所能排列传热管根数假设值for i=0:100nt=0; %1/4最大节圆内的传热管根数for j=2:nx %j表示该管束的纵坐标for m=1:(nx-1) %m表示该管束的横坐标if j^2+m^2<=(nx)^2 %该管束在圆内nt=nt+1;endendendn0=2*nt+nx-1; %实际布管数if n0>nbreakendnx=nx+1;endn11=12; %支撑板定位拉杆数量n1=n0-n11/2; %传热管设计根数Dtb=2*nx*t/1000; %管束直径Hwan=Dtb/2; %弯管段高Dp=0.5*(Dtb+Dj); %平均直径Lwan=0.5*pi*Dp*n1; %弯管总长Lzhi=Lz-Lwan; %直管总长Hzhi=Lzhi/(2*n1); %管束直段高Htb=Hwan+Hzhi; %管束总高%强度计算单位为MYt=15/1000; %装配间隙Dwi=Dtb+2*Yt; %衬筒内径Y=12/1000; %衬筒壁厚Dwo=Dwi+2*Y; %衬筒外径B=88/1000; %下降流道宽度Dix=Dwo+2*B; %下筒体内径Sx1=ps2*Dix/(200*o2-1.2*ps2); %下筒体计算壁厚Sx=4.6/1000; %下筒体设计壁厚Dox=Dix+2*Sx; %下筒体外径Dis=3200/1000; %上筒体内径Ss1=ps2*Dis/(200*o3-1.2*ps2); %上筒体计算壁厚Ss=0.059; %上筒体设计壁厚Dos=Dis+2*Ss; %上筒体外径Do=Dox; %球形封头外径So1=ps1*Do/(400*o4+1.6*ps1); %球形封头计算壁厚So=0.079; %球形封头设计壁厚Di=Do-2*So; %球形封内外径Sg1=0.5*1.04*Di*1000*(ps1/o5)^0.5; %计算管板厚Sg=0.4; %设计壁厚Sd=10/1000; %堆焊层厚度L=Lz/n1+2*Sg; %传热管实际平均长度Rmax=Hwan; %最大半径Rmin=4*t/1000; %最小半径Lmax=pi*Rmax+2*Hzhi+2*Sg; %最长管子长Lmin=pi*Rmin+2*Hzhi+2*Sg; %最短管子长%主要管道内径的计算u101=8; %主管道假设流速for i=0:1000d1i1=(4*G1*v1/(pi*u101))^0.5; %主管道计算内径d1i=0.62; %主管道设计内径u10=4*G1*v1/(pi*d1i^2); %主管道设计流速if abs(u10-u101)<=0.01breakelseu101=u10;endend[~,v2,~,~] = PX(ps,x); %新蒸汽比容u21=30; %蒸汽管假设流速for i=0:1000d2i1=(4*D*v2/(pi*u21))^0.5; %蒸汽管道计算内径d2i=0.43; %蒸汽管设计内径u2=4*D*v2/(pi*d2i^2); %蒸汽管设计流速if abs(u21-u2)<=0.01breakelseu21=u2;endend[~,v3,~,~] = PT(ps,tf); %二回路给水比容u31=2; %给水管假设流速for i=0:1000d3i1=(4*(D+Dd)*v3/(pi*u31))^0.5; %给水管道计算内径d3i=0.23; %给水管道设计内径u3=4*(D+Dd)*v3/(pi*d3i^2); %给水管设计流速if abs(u31-u3)<=0.01breakelseu31=u3;endend%一回路水阻力计算%%U型管内摩擦阻力计算u11=1.05*u1; %考虑堵管后流速Re=u11*di/(N1*v1*1000); %一回路侧水雷诺数l=0.3164*Re^-0.25; %摩擦阻力系数tp=0.5*(ta+ts); %平均壁温N11=9.545174e-005; %壁温下的动力粘度oo=(N1/N11)^0.14; %温度修正系数dPf=l*Hzhi/di*u11^2/(oo*v1)*1000; %摩擦阻力%%局部阻力计算Fc=pi/8*Di^2; %水室截面积A1=pi/4*d1i^2; %进口管截面积K1=(1-A1/Fc)^2; %突扩阻力系数[~,v1i,~,~] = PT(p1,t11); %一回路侧水入口处比容u10i=4*G1*v1i/(pi*d1i^2); %入口管内流速dP1=K1*u10i^2/2/v1i; %从入口管到水室阻力K2=0.875; %水室转弯45°阻力系数dP2=(K2*u10i^2)/(2*v1i); %水室弯转阻力A11=A/1.05; %考虑堵管后截面积K3=0.405; %传热管入口阻力系数dP3=(K3*u11^2)/(2*v1i); %传热管入口阻力K4=0.5; %U型管转180°阻力系数dP4=(K4*u11^2)/(2*v1i); %U型管转180°阻力K5=0.5705; %传热管出口阻力系数[~,v2i,~,~] = PT(p1,t111); %出口处水比容dP5=(K5*u11^2)/(2*v2i); %传热管出口阻力u2i=G1*v2i/A1; %出口管内流速K6=0.875; %水室转弯45°阻力系数dP6=(K6*u2i^2)/(2*v2i); %水室转弯阻力K7=0.44; %出口管突缩阻力系数dP7=(K7*u2i^2)/(2*v2i); %出口管突缩阻力dP=dPf+dP1+dP2+dP3+dP4+dP5+dP6+dP7; %总阻力dPs=1.1*dP; %设计阻力%二回路水循环阻力计算CR=3;%%下降空间阻力vd=0.0012864; %下降空间水比容Kin=1; %入口阻力系数Kout=1; %出口阻力系数Kf=1; %定位装置阻力系数H0=6.0; %下降空间高度De=Dix-Dwo; %下降空间当量直径d=0.15; %绝对粗糙度ld=(1.74+2*log10(De/2/d*1000))^-2; %摩擦系数Fd=pi/4*(Dix^2-Dwo^2); %下降空间截面积ud=CR*D*vd/Fd;dPd=(ld*H0/De+Kin+Kout+Kf)*ud^2/vd/2;%%上升空间阻力v21=0.0012864; %饱和水比容v211=0.0394463; %饱和蒸汽比容F1i=pi/4*(Dwi^2-(2*n1+n11)*(d0/1000)^2); %上升空间流通面积de=4*F1i/(pi*(Dwi+(2*n1+n11)*d0/1000)); %上升空间当量直径u0=CR*D*v21/F1i; %循环速度u021=(CR-1)*D*v21/F1i; %出口水相折算速度uu01=0.5*(u0+u021); %液相平均折算速度u0211=D*v211/F1i; %出口汽相折算速度uu0211=0.5*u0211; %汽相平均折算速度vl=1.286542e-007; %液相动力粘度vg=7.116330e-007; %汽相动力粘度Rel10=uu01*de/vl; %液相雷诺数Reg20=51296.5; %汽相雷诺数%%%均为紊流ll0=0.3164*Rel10^-0.25; %液相摩阻系数lg0=0.3164*Reg20^-0.25; %汽相摩阻系数dPfl0=ll0*Hzhi*uu01^2/2/de/v21; %按折算速度计算的液相摩擦阻力dPfg0=lg0*Hzhi*uu0211^2/2/de/v211/3; %按折算速度计算的汽相摩擦阻力X1=(dPfl0/dPfg0)^0.5; %参量OO1l2=1+20/X1+1/X1^2;OO1g2=1+20*X1+X1^2;dPfl=OO1l2*dPfl0; %液相摩擦阻力dPfg=OO1g2*dPfg0; %汽相摩擦阻力dPf2=0.5*(dPfl+dPfg); %摩擦阻力%%局部阻力Au=t^2-pi*d0^2/4; %上升流道单元面积au=2/3*pi*(13^2-11^2); %支撑板单元开孔面积???????????????KAa=au/Au;K21=65; %孔板局部阻力系数P58Nb=6;%支撑板数目dPll0=Nb*K21*uu01^2/2/v21; %按折算速度计算的液相局部阻力dPlg0=1/3*Nb*K21*uu0211^2/2/v211; %按折算速度计算的汽相局部阻力X2=(dPll0/dPlg0)^0.5; %参量Pc=22.15; %临界压力ZR=(0.19+0.92*(ps/Pc))^-1; %参数K=ZR+1/ZR; %参数OO2l2=1+K/X2+1/X2^2;OO2g2=1+K*X2+X2^2;dPll=OO2l2*dPll0; %液相局部阻力dPlg=OO2g2*dPlg0; %汽相局部阻力dPl=(dPll+dPlg)/2; %局部阻力%%弯管区阻力db=Dtb; %管束弯头最大节圆直径ys=0.2122*db; %弯管区重心至圆心距离N21=ceil(ys/t*1000-1); %计算冲刷排数x1=t/d0; %系数x2=t/d0; %系数nn=0.43+1.13/x1; %系数Rel20=u021*de/vl; %液相雷诺数Reg20=u0211*de/vg; %汽相雷诺数ll20=4*(0.044+0.08*x2/(x1-1)^nn)*Rel20^-0.15; %液相摩擦阻力lg20=1.5715*Reg20^-0.15; %汽相摩擦阻力dPbl0=N21*ll20*u021^2/2/v21; %液相阻力dPbg0=1/3*N21*lg20*u0211^2/2/v211; %汽相阻力X3=(dPbl0/dPbg0)^0.5; %参量OO3l2=1+20/X3+1/X3^2;OO3g2=1+20*X3+X3^2;dPbl=OO3l2*dPbl0; %液相阻力dPbg=OO3g2*dPbg0; %汽相阻力dPb=(dPbl+dPbg)/2; %弯管区阻力%%加速阻力xc=1/CR; %管束出口质量含汽率Bc=xc*v211/(xc*v211+(1-xc)*v21); %管束出口体积含汽率c=0.833+0.05*log(ps); %系数oo2=c*Bc; %管束出口截面含汽率GG=u0/v21; %质量流速dPa=GG^2*((1-xc)^2*v21/(1-oo2)+xc^2*v211/oo2-v21); %加速阻力%%流量分配孔板阻力Kh=8; %阻力系数dPh=Kh*u0^2/2/v21; %孔板局部阻力dPr=dPf2+dPl+dPb+dPa+dPh; %上升空间阻力%%汽水分离器阻力dPs=[12600,14900,17090]; %汽水分离器阻力%%循环总阻力dPz=dPd+dPr+dPs; %循环总阻力%运动压头计算%%预热段高度计算g=9.8; %重力加速度plow=ps+g*H0/vd/1000000; %下降空间下端压力tlow=TSK(plow); %plow压力下的饱和温度[~,hsl,~]=PTF(plow,tlow); %plow压力下的饱和水焓dhdp=(hsl-hs)/(plow-ps)/1000; %J/(kg*Pa) %饱和水焓对压力的变化率G=CR*D; %循环水量Hp=((hs-hf)*1000/CR+dhdp*(g*H0/vd+dPd))/(2*pi*d0*n1*q/G/1000+dhdp*g/vd); %预热段高度%%运动压头计算Hr1=Htb-Hp; %蒸发段高Hr2=H0-Htb; %管束上方区段高度xx1=0.5*xc; %蒸发段平均质量含汽率BB1=xx1*v211/(xx1*v211+(1-xx1)*v21); %蒸发段平均体积含汽率oooo1=c*BB1; %蒸发段平均截面含汽率oooo2=oo2; %管束上方区段平均截面含汽率Pm1=(1/v21-1/v211)*g*oooo1*Hr1; %蒸发段运动压头Pm2=(1/v21-1/v211)*g*oooo2*Hr2; %管束上方区段压头Pm=Pm1+Pm2; %运动压头cr=[3,4,5];plot(cr,Pm);hold on;plot(cr,dPz)hold off;。

蒸汽发生器计算蒸汽发生器是一种将水转化为蒸汽的设备,常用于工业生产和能源生产过程中。

它是一种将水加热至其沸点以上,使其转化为蒸汽的装置。

蒸汽发生器的工作原理是利用燃料燃烧产生的热能,将水加热至其沸点以上,使其转化为蒸汽。

蒸汽发生器主要由燃烧室、热交换器、水箱、控制系统等部分组成。

燃烧室是燃烧燃料的地方,通过燃料的燃烧产生的热能将水加热。

热交换器是将燃烧产生的热能传递给水的装置,通常采用管道或板式热交换器。

水箱是储存水的地方,通过水泵将水送入热交换器中加热。

控制系统用于监控和调节蒸汽发生器的工作状态,保证其安全稳定运行。

蒸汽发生器的工作过程可以简单描述为以下几个步骤:首先,燃料在燃烧室中燃烧,产生高温烟气。

然后,烟气通过热交换器,将热能传递给水,使水加热。

加热后的水转化为蒸汽,蒸汽通过管道输送到需要的地方。

在整个过程中,控制系统会监测和调节燃料的供给、水的加热和蒸汽的输出,以保证蒸汽发生器的安全运行和高效工作。

蒸汽发生器在工业生产中有着广泛的应用。

它可以用于发电厂、化工厂、纺织厂等行业的能源供应。

蒸汽发生器可以提供高温高压的蒸汽,用于驱动涡轮机发电或直接应用于生产过程中的加热、蒸馏、干燥等工艺。

蒸汽发生器的优点是能够高效地将燃料的热能转化为蒸汽能,具有较高的能量利用率。

同时,蒸汽发生器还可以减少燃料的使用量,降低能源消耗和环境污染。

蒸汽发生器的选型和设计需要考虑多个因素。

首先,需要确定蒸汽的需求量,包括蒸汽的压力、温度和流量等参数。

根据这些参数,可以确定蒸汽发生器的规格和型号。

其次,需要考虑燃料的种类和供应方式,以及燃料的热值和燃烧特性。

还需要考虑蒸汽发生器的热效率、安全性和可靠性等因素。

最后,需要根据现场的实际情况进行布局和安装,以确保蒸汽发生器的正常运行和维护。

蒸汽发生器的维护和保养也很重要。

定期清洗燃烧室和热交换器,以防止积灰和结垢影响热能传递效率。

检查和更换燃料供应系统和水循环系统中的阀门、泵等设备,确保其正常工作。

蒸汽动力效率计算公式蒸汽动力效率是指蒸汽动力设备在工作过程中所能转化为有效功的比例。

在工业生产中,蒸汽动力被广泛应用于各种设备和工艺中,因此蒸汽动力效率的计算对于工业生产的节能和效益具有重要意义。

蒸汽动力效率的计算公式是工程技术人员在实际工作中经常需要用到的重要参数之一。

蒸汽动力效率的计算公式如下:η = (实际蒸汽功率 / 理论蒸汽功率) × 100%。

其中,η表示蒸汽动力效率,实际蒸汽功率指的是蒸汽动力设备在工作过程中所输出的实际功率,理论蒸汽功率则是指蒸汽动力设备在理想状态下所能输出的最大功率。

通过这个公式,可以清晰地反映蒸汽动力设备在实际工作中的能量转化效率。

在实际工程中,蒸汽动力效率的计算需要考虑多个因素,包括蒸汽动力设备的设计参数、工作状态、蒸汽质量、燃料燃烧效率等。

为了更准确地计算蒸汽动力效率,工程技术人员需要对这些参数进行详细的测量和分析。

首先,要对蒸汽动力设备的设计参数进行详细的了解和测量。

这包括蒸汽动力设备的额定功率、额定蒸汽流量、额定压力等参数。

通过对这些参数的测量和分析,可以确定蒸汽动力设备在设计状态下的理论蒸汽功率。

其次,要对蒸汽动力设备的工作状态进行详细的监测和分析。

蒸汽动力设备在实际工作中会受到多种因素的影响,包括负载变化、燃料供给不稳定等。

通过对这些因素的监测和分析,可以确定蒸汽动力设备在实际工作中的实际蒸汽功率。

此外,还需要对蒸汽质量和燃料燃烧效率进行详细的测量和分析。

蒸汽质量和燃料燃烧效率直接影响蒸汽动力设备的能量转化效率。

通过对这些参数的测量和分析,可以更准确地计算蒸汽动力效率。

在实际工程中,蒸汽动力效率的计算是一个复杂而繁琐的工作。

工程技术人员需要通过对蒸汽动力设备的各种参数进行详细的测量和分析,才能得出准确的蒸汽动力效率。

只有准确地计算蒸汽动力效率,才能为工业生产的节能和效益提供科学依据。

总之,蒸汽动力效率的计算公式是工程技术人员在实际工作中经常需要用到的重要参数之一。