成型设备第四章复习

- 格式:ppt

- 大小:1.39 MB

- 文档页数:21

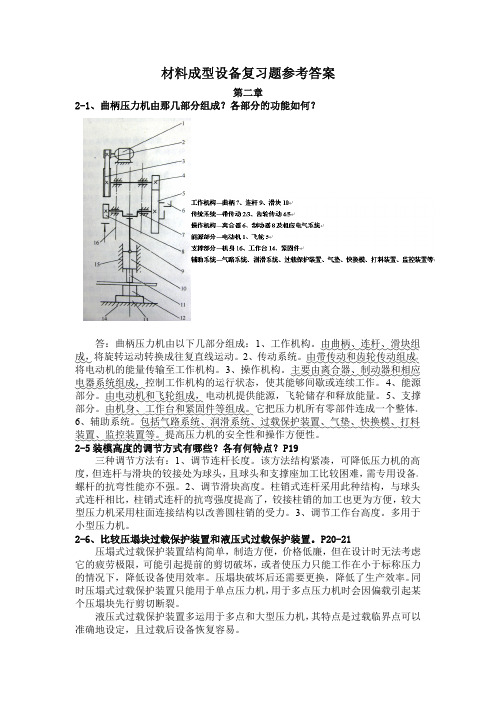

材料成型设备复习题参考答案第二章2-1、曲柄压力机由那几部分组成?各部分的功能如何?答:曲柄压力机由以下几部分组成:1、工作机构。

由曲柄、连杆、滑块组成,将旋转运动转换成往复直线运动。

2、传动系统。

由带传动和齿轮传动组成,将电动机的能量传输至工作机构。

3、操作机构。

主要由离合器、制动器和相应电器系统组成,控制工作机构的运行状态,使其能够间歇或连续工作。

4、能源部分。

由电动机和飞轮组成,电动机提供能源,飞轮储存和释放能量。

5、支撑部分。

由机身、工作台和紧固件等组成。

它把压力机所有零部件连成一个整体。

6、辅助系统。

包括气路系统、润滑系统、过载保护装置、气垫、快换模、打料装置、监控装置等。

提高压力机的安全性和操作方便性。

2-5装模高度的调节方式有哪些?各有何特点?P19三种调节方法有:1、调节连杆长度。

该方法结构紧凑,可降低压力机的高度,但连杆与滑块的铰接处为球头,且球头和支撑座加工比较困难,需专用设备。

螺杆的抗弯性能亦不强。

2、调节滑块高度。

柱销式连杆采用此种结构,与球头式连杆相比,柱销式连杆的抗弯强度提高了,铰接柱销的加工也更为方便,较大型压力机采用柱面连接结构以改善圆柱销的受力。

3、调节工作台高度。

多用于小型压力机。

2-6、比较压塌块过载保护装置和液压式过载保护装置。

P20-21压塌式过载保护装置结构简单,制造方便,价格低廉,但在设计时无法考虑它的疲劳极限,可能引起提前的剪切破坏,或者使压力只能工作在小于标称压力的情况下,降低设备使用效率。

压塌块破坏后还需要更换,降低了生产效率。

同时压塌式过载保护装置只能用于单点压力机,用于多点压力机时会因偏载引起某个压塌块先行剪切断裂。

液压式过载保护装置多运用于多点和大型压力机,其特点是过载临界点可以准确地设定,且过载后设备恢复容易。

2-7、开式机身和闭式机身各有何特点?应用于何种场合?P23-24开式机身:操作空间三面敞开,工作台面不受导轨间距的限制,安装、调整模具具有较大的操作空间,与自动送料机构的连接也很方便。

材料成型设备复习资料1.曲柄压力机按工艺分类:通用曲柄压力机、拉深压力机、板冲高速压力机、热模锻压机、冷挤压机。

2.曲柄压力机常见制动器:偏心带式、凸轮带式、气动带式制动器。

3.立柱与上下横梁连接方式:双螺母式、锥台式、锥套式。

4.辅机的装臵包括:冷却(吹胀)装臵、冷却装臵、牵引装臵、切割装臵和卷曲(堆放)装臵。

5.螺杆分为:普通螺杆、新型螺杆。

普通全螺纹三段螺杆分为:渐变型螺杆、突变型螺杆。

普通螺杆一般分为:加料段、压缩段、均化段。

6.挤出机加热方式:液体加热、蒸气加热、电加热。

7.塑料注塑机根据注塑和分模装臵不同分为:立式、卧式、角式注射成型机。

8.注射机主要技术参数:注射量、注射压力、注射速度注射速率与注射时间、塑化能力、锁模力、合模装臵的基本尺寸、模具最大厚度Hmax和最小厚度Hmin、开合模速度。

9.压铸机根据结构特点分:热压室、卧式冷压室、立式冷压室、全立式冷压室压铸机。

10.与刚性离合器相比,摩擦离合器具有的特点:a动作协调,能耗降低,能在任意时刻进行离合操作,实现制动,加大了操作的安全性b与保护装臵配套,可随时进行紧急刹车,不同于刚性离合器起动会,主轴一定要转一圈才能停止c可以实现寸动,模具的安装调整也方便d结合平稳无冲击,工作噪音亦比刚性离合器小e结构复杂,加工和运行维护成本相应提高,需要压缩空气做动力源。

12.注塑机各部分的作用:a注塑装臵是塑料均匀的塑化成熔融状态,并以足够的速度和压力将一定量的熔料注射进模具型腔的装臵b合模装臵也称锁模装臵。

保证注射模具可靠的闭合,实现模具开、合动作以及顶出制件的装臵。

C液压和电气控制系统保证注射机按预定工艺过程的要求(如压力、温度、速度和时间)和动作程序准确有效工作的系统。

13.压铸机的特点:不同类型压铸机的结构形式与特点1.热压室压铸机的特点:a结构紧凑,多为中小型机,易实现自动化,且生产率高,金属消耗量少。

b压室长时间浸没在高温的金属液中易被侵蚀,导致压铸合金成分不纯。

第二章 曲柄压力机1.曲柄压力机有哪几部分组成?各部分的功能如何?答:曲柄压力机是由工作机构、传动系统、操作机构、能源部分、支承部分及辅助系统6部分组成。

(1) 工作机构:设备的工作执行机构由曲柄、连杆、滑块组成,将旋转运动转换成往复直线运动。

(2) 传动系统:由带传动和齿轮传动组成,将电动机能量传输至工作机构,在传输过程中,转速逐渐降低,转矩逐渐增加。

(3) 操作机构:主要由离合器、制动器及相应电气系统组成,在电动机启动后,控制工作机构的运动状态,使其能间歇或连续工作。

(4) 能源部分:由电动机和飞轮组成,机器运动的能源由电动机提供,开机后电动机对飞轮进行加速,压力机短时工作能量则由飞轮提供,飞轮起着储存和释放能量的作用。

(5) 支承部分:由机身、工作台和紧固件等组成。

它把压力机所有零部件连成一个整体。

(6) 辅助系统:包括气路系统、润滑系统、过载保护装置、气垫、快换模、打料装置、监控装置等。

它提高压力机的安全性和操作方便性。

对新型压力机,此系统成本所占比例有提升趋势。

2.曲柄压力机滑块位移、速度、加速度变化规律是怎样的?它们与冲压工艺的联系如何?答:(1)滑块位移与曲柄转角的关系:s=R ()()⎥⎦⎤⎢⎣⎡--+-αλλα22sin 111cos 1式中,s 为滑块行程;α为曲柄转角;R 为曲柄半径;λ为连杆系数。

(2)滑块速度与曲柄转角的关系:v=⎪⎭⎫ ⎝⎛+αλαω2sin 2sin R 式中,v 为滑块速度,向下为正;ω为曲柄角速度,逆时针方向为正。

(3)滑块加速度与转角的关系:a=()αλαω2cos cos 2+-R式中,a 为滑块加速度,向下为正。

了解滑块位移、速度、加速度,有利于设备的正确选择,因为不同的成型工艺和成型材料常要求不同的成型速度和加速度。

3.分析曲柄滑块机构的受力,说明压力机许用负荷图的准确含义。

答:压力机滑块许用负荷图:某台压力机,在满足强度要求的前提下,滑块允许承受的载荷与行程s (曲柄转角α)之间的关系图。

《材料成型设备》复习资料一、填空题知识点1)曲柄滑块机构是曲柄压力机的工作机构,亦是压力机的核心部分。

2)按曲柄形式,曲柄滑块机构主要分为曲轴式和偏心齿轮式。

3)离合器可分为刚性离合器和摩擦式离合器。

4)刚性离合器按结构结合零件的结构,可分为转键式、滑销式、滚柱式,和牙嵌式等,常见的是转键式。

5)常见的带式制动器有偏心带式制动式、凸轮带式制动器和气动带式制动器。

6)压力机润滑按润滑油种类可分为稀油润滑和稠油润滑两种;按润滑方式分为分散润滑和集中润滑。

7)曲柄压力机装模时闭合高度应预留5mm。

8)液压机的几种典型的结构形式:梁柱组合式、单臂式、双柱下拉式、框架式9)锥套式多用于大型液压机上。

10)液压机立柱的预紧方式主要有:加热预紧、液压预紧、超压预紧11)液压缸结构通常可分为柱塞式、活塞式、差动柱塞式三种形式。

12)液压元件由动力元件(液压泵)、执行元件(液压缸)、控制元件(各种控制阀)、辅助元件(油箱、油管、管接头、压力表等)13)注射机的分类:立式注射成型机、卧式注射成型机、角式注射成型机14)注射装置的主要形式有:柱塞式、螺杆预塑式,往复螺杆式15)液压式合模装置的主要形式:单缸直压式、充液式、增压式、稳压式等二、名词解释1)曲柄压力机的标称压力:滑块距离下死点某一特定距离(此距离称标称压力行程)时滑块上所容许承受的最大作用力。

2)曲柄压力机的滑块行程:滑块从上死点至下死点所经过的距离。

3)曲柄压力机的封闭高度:滑块处于下死点时,滑块下表面与压力机工作台上表面的距离。

4)曲柄压力机的标称压力角:与标称压力行程对应的曲柄转角。

5)曲柄压力机的最大装模高度:当装模高度调节装置将滑块调节至最上位置时的装模高度值。

6)背压:指运动流体在密闭容器中沿其路径(譬如管路或风通路)流动时,由于受到障碍物或急转弯道的阻碍而被施加的与运动方向相反的压力。

7)注射机的注射量:对空注射条件下,注射螺杆或柱塞作一次最大注射行程时,注射装置所能达到的最大注射量8)注射机的注射压力:注射时为了克服熔料流经喷嘴、流道和型腔时的流动阻力,螺杆和熔料必须施加足够的压力,此压力称为注射压力9)注射机的注射速率:将公称注射量的熔料在注射时间内注射出去,其在单位时间所能达到的体积流率(注射速度:螺杆或柱塞的移动速度)10)注射剂的二次压力:螺杆作用与熔料的压力三、简答题1)成型设备的发张趋势如何?①高自动化、成套成线话②节能、精密、高效③高速度、多功能也是成型设备追求的目标之一④在设备规格上,微型与大型并重2)曲柄压力机的结构组成能源系统、传动系统、工作系统、操作与控制系统、支承部件、辅助系统3)液压机的工作原理液压机是根据静态下密闭容器中液体压力等值传递的帕斯卡原理制成的,是一种利用液体压力来传递能量以完成各种成形加工工艺的机器。

完全释放。

每次打击的能量是固定的,工作特性与锤相近,这是惯性螺旋压力机的基本工作特征。

◆螺旋压力机的分类和参数表示

螺旋压力机分两类:

惯性螺旋压力机{摩擦压力机、电动螺旋压力机、液压螺旋压力机、复合传动螺旋压力机}

高能螺旋压力机

螺旋压力机用文字和数字表示型号,用公称压力表示规格。

例如:J53—400

表示4MN双盘摩擦压力机。

◆对击锤

对击锤的主要特点是没有固定的砧座,上下锤头通过联动构件相互联动。

上锤头在气缸上腔气体的压力作用下加速运动的同时,由于联动构件的带动,下锤头向上作加速运动,使两个锤头对击。

回程时,气体进入气缸下腔,推动上锤头上升,而下锤头则靠自重下落。

◆空气锤工作循环

(1)空行程;(2)悬空;(3)压紧;(4)打击。