2 间歇精馏和反应精馏

- 格式:ppt

- 大小:6.11 MB

- 文档页数:66

精馏二、精馏1.精馏原理:精馏是分离液体混合物的单元操作过程。

利用液体混合物中各挥发物沸点的差别,经过多次部分气化,多次部分冷凝将互溶的液体混合物分离提纯的单元操作。

其中较易挥发的称为易挥发组分(或轻组分)SiHCL3,31.8℃其中较难挥发的称为难挥发组分(或重组分)SiCL4 , 57.6℃①根据操作流程可分为间歇精馏和连续精馏②根据操作压力可分为加压、常压、减压精馏。

精馏原理:拉乌尔定律P A=P A O X A P B=P B O X B=P B O(1- X A)精馏在精馏塔内进行的精馏过程。

精馏塔是精馏操作的关键设备。

精馏塔一般由塔中部进料,进料口以上称为精馏段,以下称为提留段(含进料板)。

精馏段的作用是浓缩易挥发的组分并回收难挥发的组分,提留段的作用是浓缩难挥发组分并回收易挥发组分。

由塔顶导出的蒸汽经冷凝器冷凝成液体,一部分作为镏出液制成产品,另一部分作为回流液返回第一块塔板。

回流液是使蒸汽部分冷凝的冷却剂,也是稳定蒸馏操作的必要条件;而向塔底蒸馏釜的加热管不断通入蒸汽,则是维持部分汽化的必要条件。

塔内蒸汽由塔釜逐板上升,回流液由塔顶逐板下降,在每块塔板上二者互相接触,进行多次部分汽化和部分冷凝。

上升的蒸汽根据每进行一次部分冷凝易挥发组分含量就增加一次的原理,使易挥发组分逐板增浓;下降的回流液,则在多次部分汽化过程中是难挥发组分逐板增浓。

在塔板数足够多的情况下,塔顶可得到较纯的易挥发组分,塔釜得到较纯的难挥发组分。

综上所述,精馏塔的操作过程中是:由再沸器产生的蒸汽在塔底向塔顶上升,回流液自塔顶向塔底下降,原料液自加料板流入。

在每层塔板上,汽、液两相互相接触,汽相多次部分冷凝,液相多次部分汽化。

这样,易挥发组分逐渐浓集到汽相,难挥发组分逐渐浓集到液相。

最后,将塔顶蒸汽冷凝,得到符合要求的镏出液;将塔底的液体引出,得到相当纯净的残液。

精馏塔效率的计算。

塔效率是精馏塔性能的参数之一。

塔效率是根据塔板数算出的。

1 反应精馏反应精馏作为一种新型特殊精馏,因其具有独特的优势而在化学工业中日益受到重视。

由于反应段固体催化剂的选择及装填方式对该工艺起关键作用,故国内外在注重工艺开发的同时,也需要在催化剂及填料上多做研究,以取得更大突破。

目前,反应精馏技术已在多个领域实现了产业化,对某些新领域的开发也取得了一定进展。

随着节能和环保要求日益提高,该技术与先进的计算机模拟软件相结合,在未来几十年将会发挥更大作用,同时会有更好的发展。

1.1 反应精馏技术基本原理反应精馏是在进行反应的同时用精馏方法分离出产物的过程。

其基本原理为;对于可逆反应,当某一产物的挥发度大于反应物时,如果将产物从液相中蒸出,则可破坏原有的平衡,使反应继续向生成物的方向进行,因而可提高单程转化率,在一定程度上变可逆反应为不可逆反应。

1.2 反应精馏技术特点(1) 反应和精馏在同一设备中进行,简化了流程,使设备费和操作费同时下降。

(2) 对于放热反应过程,反应热全部提供为精馏过程所需热量的一部分,节省了能耗。

(3) 对于可逆反应过程中,由于产物的不断分离,可使系统远离平衡状态,增大过程的转化率。

可使最终转化率大大超过平衡转化率,减轻后续分离工序的负荷。

(4) 对于目的产物具有关二次副反应的情形,通过某一反应物的不断分离,从而抑制了副反应,提高了选择性。

(5) 在反应精馏塔内,各反应物的浓度不同于进料浓度。

因此,进料可按反应配比要求,而塔板上造成某种反应物的过量,可使反应后期的反应速度大大提高、同时又达到完全反应;或造成主副反应速率的差异,达到较高的选择性。

这样,对于传统工艺中某些反应物过量从而需要分离回收的情况,能使原料消耗和能量消耗得到较大节省。

(6) 在反应精馏塔内,各组份的浓度分布主要由相对挥发度决定,与进料组成关系不大,因而反应精馏塔可采用低纯度的原料作为进料。

这一特点可使某些系统内循环物流不经分离提纯直接得到利用。

(7) 有时反应物的存在能改变系统各组份的相对挥发度,或绕过其共沸组成,实现沸点相近或具有恒沸组成的混合物之间的完全分离。

反应精馏摘要反应精馏是一种将反应过程和精馏过程结合在一起,且在同一个设备内进行的藕合过程。

根据投料操作方式,反应精馏可以分为连续反应精馏和间歇反应精馏。

具有选择性高,能耗低操作费用低、投资少,温度易于控制,回收率高等优点。

反应精馏技术已在醚化、加氢、烷基化、醋化、醋交换、皂化、水解、卤化、胺化、乙酞化、硝化及脱水等反应中得到了应用。

关键字反应精馏精馏反应挥发度Abstract Reaction distillation is a reaction process and distillation process together, and in the same equipment in the coupling process. According to feed operation mode, the reaction distillation can be divided into continuous reaction rectification and intermittent reaction distillation. Selective high,Low energy consumption lower operation cost, less investment, easy temperature control, High efficiency advantages .Reaction distillation technique has set up a file in the etherification, hydrogenation and alkylation, vinegar, exchange, saponification of vinegar, hydrolysis, and halogenating, amination, b exception, nitrification,dehydration and so on reactions applications.Key words reaction distillation distillation reaction volatility前言化工生产中,反应和分离两种操作通常分别在两类单独的设备中进行。

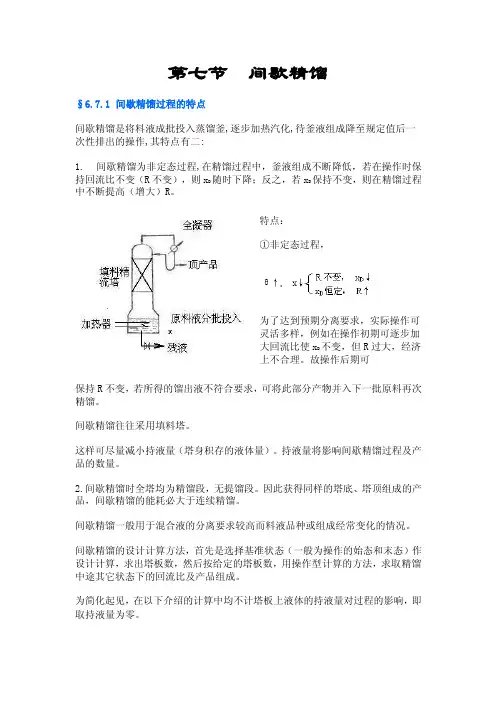

第七节间歇精馏§6.7.1 间歇精馏过程的特点间歇精馏是将料液成批投入蒸馏釜,逐步加热汽化,待釜液组成降至规定值后一次性排出的操作,其特点有二:1.间歇精馏为非定态过程,在精馏过程中,釜液组成不断降低,若在操作时保持回流比不变(R不变),则x D随时下降;反之,若x D保持不变,则在精馏过程中不断提高(增大)R。

特点:①非定态过程,为了达到预期分离要求,实际操作可灵活多样,例如在操作初期可逐步加大回流比使x D不变,但R过大,经济上不合理。

故操作后期可保持R不变,若所得的馏出液不符合要求,可将此部分产物并入下一批原料再次精馏。

间歇精馏往往采用填料塔。

这样可尽量减小持液量(塔身积存的液体量)。

持液量将影响间歇精馏过程及产品的数量。

2.间歇精馏时全塔均为精馏段,无提馏段。

因此获得同样的塔底、塔顶组成的产品,间歇精馏的能耗必大于连续精馏。

间歇精馏一般用于混合液的分离要求较高而料液品种或组成经常变化的情况。

间歇精馏的设计计算方法,首先是选择基准状态(一般为操作的始态和末态)作设计计算,求出塔板数,然后按给定的塔板数,用操作型计算的方法,求取精馏中途其它状态下的回流比及产品组成。

为简化起见,在以下介绍的计算中均不计塔板上液体的持液量对过程的影响,即取持液量为零。

§6.7.2 保持馏出液组成恒定的间歇精馏设计计算的命题为:已知投料量F及料液组成x f,x D不变,操作至规定的釜液组成x w或回收率η,选择回流比的变化范围,求理论板数。

一.确定理论板数1.计算基准:间歇精馏塔在操作过程中的塔板数是定值。

x D不变但x w不断下降,即分离要求逐渐提高。

因此所涉及的精馏塔应满足过程的最大分离要求,设计应以操作终了时的釜液组成x w为计算基准。

2.最小回流比的确定在操作终了时,将组成为x w的釜液增浓至x D必有一最小回流比R min在此回流比下需要的理论板数为无穷多。

一般R终是R min的某一倍数,R终的选择由经济因素决定。

精馏技术在精细化学品分离中的应用一、前言精馏是在汽液两相(或汽液液)逐级(或连续)流动和接触时进行穿越界面的质量和热量传递,并实现混合物分离纯化的化工单元操作过程。

精馏技术已经过100多年的发展,并成为目前应用最广泛的一种分离技术。

精馏技术广泛应用于各类精细化学品的生产中,它不仅用于最终产品的精制,还用于原料的提纯、所用溶媒(剂)和废料的回收等各方面,而且在某些精细化学品的生产中,还直接参与反应过程。

一般而言,精馏作为常用的分离方法,占整个化工生产能耗的大部分,有的比例超过了80%以上,因而提高精馏水平,对于降低化工过程的能耗,提高生产效率有重要意义。

同时先进的精馏技术,还可大幅度提高产品的质量,减少生产过程中的废品率,提高原料的利用率,并可极大促进绿色精细化工的发展。

我国精馏技术的研究水平已接近或达到国际先进水平,许多先进技术也在大型化工中得到了应用,但在精细化工生产中,所使用的精馏技术大都很原始,技术含量低。

这一方面是因为精细化工生产的多样性与复杂性造成的,但更重要的是因为精馏作为分离手段,还没有引起足够的重视,往往只是作为一个附属过程,而且由于精细化工的生产特点,企业也不重视生产过程的能耗水平及环保指标。

但随着精细化工的发展,及环保要求的日益严格,这一情况正得到改变。

下面结合精细化工的生产,从几个不同方面简要介绍精馏技术的发展及应用情况。

二、精馏技术的发展及应用2.1 精馏传质设备的发展各种新型高效的精馏传质结构单元不断出现,且呈加速发展的趋势。

精馏塔内部传质结构可分为两大类,即塔板和填料。

化学工业的发展,需要精馏设备具有通量大、分离效率高、能耗低、操作弹性大等。

为了满足这些越来越严格的要求,研发人员结合现代相关科学的新技术,开发出了大量新型高效的传质设备,如许多新型的高效浮阀塔板、结构更优的散堆和规整填料。

这其中各种高效节能的规整填料的成功开发与应用,极大地促进了精馏技术的发展。

虽然当前精馏设备的开发仍以传统的塔板及填料为主,但研发的目的越来越细化,也就是新开发的传质分离设备往往是针对某些特殊的精馏过程或物系,如针对精细化工中热敏物系分离开发出的分离效率高且压力降低的高效规整填料。

精馏干货3精馏分类还是不清楚?看完你就懂了!工业中最常见的分离方法之一是精馏,精馏按操作方式不同可以分为连续精馏和间歇精馏;按操作压力不同,精馏可分为加压精馏,常压精馏和减压精馏;按精馏的原理不同,可分为一般精馏和特殊精馏。

特殊精馏又包括恒沸精馏,萃取精馏,水蒸气蒸馏及分子蒸馏等。

这些有什么区别呢?小编带你了解一下!01什么是间歇精馏?介绍:间歇精馏就是将待处理的物料一次加入到精馏塔的塔釜中,然后加热进行精馏,直到塔釜或塔顶产品符合要求为止。

不合格物料排出。

排出物料后,再加入新一批物料进行精馏。

其精馏塔没有精馏段和提馏段之分。

间歇精馏操作时,釜液经间接加热至沸腾,釜中产生的蒸汽上升到精馏塔内,在此进行热的交换和质的交换。

塔内上升的蒸汽从塔顶引至分凝器。

分凝器所得冷凝液的一部分再引至塔顶的塔板,作为回流。

而未凝的蒸汽及另一部分冷凝液则进入冷凝冷却器,在其中使蒸汽全部冷凝,并使流出液冷却至一定温度,然后进入储罐。

若需要获得不同沸点范围的流出液时,应设立若干个储罐,按沸点不同,分别收集。

间歇精馏通常进行到釜中液体达到指定组成为止。

特点:间歇精馏是间断进料,因而塔釜、塔顶不能连续出料。

出料的浓度随时间而变。

间歇精馏具有生产能力较小,但建设投资少,不需要精密昂贵的控制仪表等特点。

因此适用于小型生产。

02什么是连续精馏?介绍:连续精馏指的是精馏操作连续进料,连续采出。

连续精馏塔一般由精馏段和提馏段组成。

精馏段和提馏段以进料塔板为界,进料板以上的部分称精馏段,进料板以下(包括进料板)称为提馏段。

少数连续精馏塔,或只有精馏段,或只有提馏段。

操作时,原料液经换热器换热到指定的温度,从提馏段的最上一层塔板(即进料板)加入塔内。

如果是液体进料,则物料在该板与精馏段的回流液汇合,然后逐层下流至塔釜。

在逐层下降的同时就从液体中不断蒸出了易挥发(低沸点)的组分,从而使下流至塔釜的液体含有较多难挥发(高沸点)组分。

把塔釜液的一部分连续引至储槽。

1.2 间歇精馏1.2.1 概述间歇精馏是把批量液体混合物精馏成产品的过程,它是典型的非稳态过程。

在一个精馏周期中,塔内各点的温度、组成等参数都在不断地改变,因而一些操作参数就必须随之作相应的变动,才能保证获得合格的产品和满意的分离效果。

间歇精馏适用于:①小规模、批量生产;②在同一设备中完成不同的分离,如根据季节不同处理不同的原料,得到不同的产品;或出于评价的需要,由同一进料得到不同纯度的产品;③进料组成时常变化,难以进行有效的连续操作;④处理含固体,或易形成固体沉淀、焦油等污垢的物料。

由于间歇精馏的适用性强,操作灵活,投资少,适于处理原料成分复杂的多元物系,在精细化工等部门得到了广泛的应用。

由于在本科生《传质分离过程》课程中已讲述了间歇精馏的基础知识,故本小节仅就与操作、控制和模拟有关的间歇精馏特性做简要叙述。

一、间歇精馏塔的形式常规间歇精馏塔也称精馏式间歇精馏塔是最常见的间歇精馏塔,塔釜内装有被分离料液,塔顶采出产品,很像连续精馏的精馏段。

这种流程适用于除去重组分杂质而轻组分纯度要求较高的过程。

对分离要求不高的除去轻组分杂质的分离过程,这种操作可节省时间。

提馏式间歇精馏塔,塔顶设有贮料罐,从塔底采出馏分,类似于连续精馏的提馏段。

适用于难挥发组分为目标产物或难挥发组分为热敏性物质的分离情况。

带有中间贮罐的间歇精馏塔或称复杂间歇精馏塔,其料液贮存于塔中部的贮罐内,塔顶、塔底同时出料,除了进料不是连续之外,与常规连续精馏相同。

这种流程综合了常规间歇精馏和提馏式间歇精馏的优点,生产能力高,节能效果明显,并对某些热敏性物料的分离有特殊优异的效果,是有潜在优势的间歇精馏过程。

二、间歇精馏塔的操作典型的精馏式间歇精馏塔一个操作周期可分为以下若干阶段:(1)全回流开工阶段全回流开工阶段的目的是在塔内建立起浓度梯度,全回流开工的结束条件一般为回流罐中的液相组成达到第一个产品的浓度要求。

(2)产品采出段某产品采出段一般是从塔顶液相组成刚刚达到该产品浓度要求时开始,持续到塔顶馏出物组成刚降至低于该产品浓度要求时结束。