OEE设备综合效率

- 格式:ppt

- 大小:358.50 KB

- 文档页数:24

OEE设备综合效率

生产效率在制造业中起着至关重要的作用,而OEE(Overall Equipment Effectiveness)设备综合效率是一个关键的评估指标。

本文将探讨OEE设备综合效率的定义、计算方法、影响因素以及提高OEE的策略。

1. OEE设备综合效率的定义

OEE是一个综合性指标,用于衡量设备在生产过程中的综合表现。

它综合考虑了设备的开动率、性能率和质量率,反映出设备的整体运行效率。

2. OEE的计算方法

OEE的计算方法为:OEE = 开动率 x 性能率 x 质量率。

其中,开动率指的是设备实际运行时间占总时间的比例,性能率表示设备运行速度与设计速度之比,质量率表示合格品数量与总产量之比。

3. OEE设备综合效率的影响因素

影响OEE设备综合效率的因素多种多样,包括设备故障率、设备维护计划、操作人员技能等。

有效管理这些因素对提高OEE至关重要。

4. 提高OEE的策略

4.1 定期维护

定期维护设备可以减少故障率,提高设备的可靠性和稳定性,进而提升OEE。

4.2 持续改善

不断优化生产流程和设备设置,引入先进技术和管理方法,可以提高设备的性能率和质量率。

4.3 操作人员培训

提高操作人员的技能和知识水平,可以减少操作失误,提高设备的开动率和生产质量。

结语

OEE设备综合效率是一个关键的生产效率指标,通过科学的管理和技术手段提高设备的OEE,可以提升生产效率、降低生产成本,实现制造业的可持续发展。

有效管理OEE,是企业迈向产业4.0的重要一步。

以上内容仅为理论探讨,实践中具体落地还需根据不同企业的实际情况和需求来进行调整和优化。

什么是OEE设备综合效率?6S咨询服务中⼼6S管理咨询公司概述:前⾯的分享我们提到设备综合效率,理解好这个概念,对理解精益管理中开动率,可动率很有帮助。

设备综合效率是Overall Equipment Effectiveness,简称OEE。

⼀般,每⼀个⽣产设备都有⾃⼰的理论产能,要实现这⼀理论产能必须保证没有任何⼲扰和质量损耗。

OEE就是⽤来表现实际的⽣产能⼒相对于理论产能的⽐率,它是⼀个独⽴的测量⼯具。

OEE是由开动率,效率表现以及质量指数三个关键要素组成:OEE=开动率*效率表现*质量指数其中:开动率=实际开动操作时间/计划可⽤⼯作时间它是⽤来评价停⼯所带来的损失,包括引起计划⽣产发⽣停⼯的任何事件,例如设备故障,原材料短缺以及⽣产⽅法的改变等。

效率表现=标准周期时间/(操作时间/总产量)=(总产量/操作时间)/⽣产速率效率性是⽤来评价⽣产速度上的损失。

包括任何导致⽣产不能以最⼤速度运⾏的因素,例如设备的磨损,材料的不合格以及操作⼈员的失误等。

如冲床在该产品⽣产是标准冲速为300/秒,实际冲速为200/秒,则效率表现为66.7%.质量指数=良品/总产量质量指数是⽤来评价质量的损失,它⽤来反映没有满⾜质量要求的产品(包括返⼯的产品)。

设备综合效率OEE是⼀种简单实⽤的⽣产管理⼯具,在欧美的制造业和中国的跨国企业中已得到⼴泛的应⽤,设备综合效率指数已成为衡量企业⽣产效率的重要标准,也是TPM(Total Productive Maintenance)实施的重要⼿法之⼀。

他可以同时反映开动率,效率表现及质量输出表现三个⽅⾯的情况,可以⽐较综合指向设备⽣产成本的⾼低注意事项:1. OEE要应⽤在⼀台机器上(可视为⼀台机器的⽣产线)⽽不能应⽤在整个⽣产线或全⼚上,这样才有意义2. OEE要作为⼀系列⼀体化的综合关键业绩指标中的⼀部分来运⽤⽽不能孤⽴使⽤,否则将造成⽣产批次规模加⼤或有质量缺陷的产品3. OEE必须与精益原则相符,要确保对OEE的计算不会导致浪费合理化、制度化,例如,绝不要允许给换线留出时间实⾏效益:设备:降低设备的故障以及维修成本,加强设备管理以延长设备的使⽤寿命。

oee设备综合效率目标值一、OEE设备综合效率的定义OEE(Overall Equipment Efficiency),即设备综合效率,是一种用于衡量设备运行效率的指标。

它综合考虑了设备的稼动率、性能效率和质量合格率三个方面,通过计算得出一个综合的效率值。

OEE的计算公式为:OEE = 稼动率× 性能效率× 质量合格率。

通过OEE指标的监控和分析,企业可以评估设备的运行状态和效率水平,为提高生产线的综合效率提供依据。

二、提高设备稼动率设备稼动率是指设备运行时间与总时间之比,反映了设备的利用率。

提高设备稼动率是提高设备综合效率的基础。

要提高设备稼动率,首先需要对设备进行定期维护保养,确保设备处于良好的工作状态。

其次,要合理安排生产计划,避免设备闲置或过度负荷运行。

此外,采用先进的设备监控系统,及时发现并解决设备故障,也是提高稼动率的关键。

三、优化设备性能效率设备性能效率是指设备在单位时间内完成工作量的能力。

提高设备性能效率可以通过多种方式实现。

首先,要对设备进行有效的培训和操作指导,提高操作人员的技能水平。

其次,要进行设备参数的优化调整,确保设备在最佳状态下运行。

另外,采用先进的自动化技术和设备改进措施,也能有效提高设备的性能效率。

四、提高产品质量合格率产品质量合格率是指产品合格数量与总产量之比,反映了产品质量的水平。

提高产品质量合格率可以通过加强质量管理和控制来实现。

首先,要建立完善的质量管理体系,包括从原材料采购到生产过程的全程质量控制。

其次,要加强对生产过程的监控和检测,及时发现并纠正质量问题。

此外,要进行持续的质量改进,通过分析和解决质量问题的根本原因,提高产品质量合格率。

五、综合考虑实现最优化要实现生产线的最优化,除了提高设备综合效率外,还需要综合考虑其他因素。

首先,要合理安排生产计划和调度,确保生产线的平衡运行。

其次,要进行供应链的优化管理,确保原材料和零部件的及时供应。

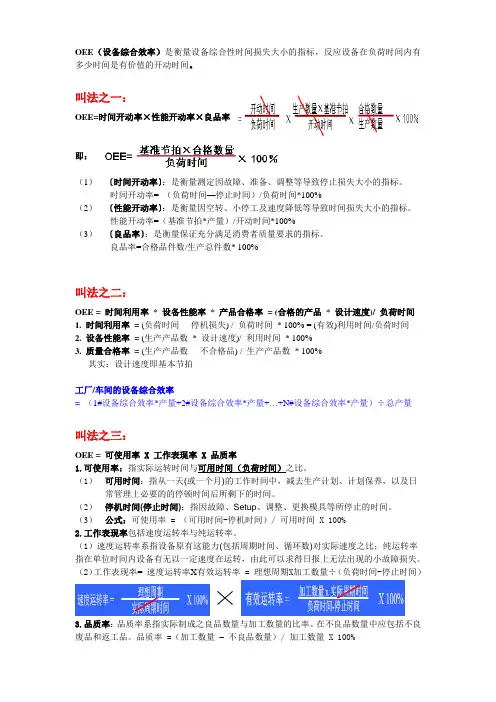

OEE(设备综合效率)是衡量设备综合性时间损失大小的指标,反应设备在负荷时间内有多少时间是有价值的开动时间。

叫法之一:OEE=时间开动率×性能开动率×良品率即:(1)〔时间开动率〕:是衡量测定因故障、准备、调整等导致停止损失大小的指标。

时间开动率= (负荷时间—停止时间)/负荷时间*100%(2)〔性能开动率〕:是衡量因空转、小停工及速度降低等导致时间损失大小的指标。

性能开动率=(基准节拍*产量)/开动时间*100%(3)〔良品率〕:是衡量保证充分满足消费者质量要求的指标。

良品率=合格品件数/生产总件数* 100%叫法之二:OEE = 时间利用率* 设备性能率* 产品合格率= (合格的产品* 设计速度)/ 负荷时间1. 时间利用率= (负荷时间- 停机损失) / 负荷时间* 100% = (有效)利用时间/负荷时间2. 设备性能率= (生产产品数* 设计速度)/ 利用时间* 100%3. 质量合格率= (生产产品数- 不合格品) / 生产产品数* 100%其实:设计速度即基本节拍工厂/车间的设备综合效率= (1#设备综合效率*产量+2#设备综合效率*产量+…+N#设备综合效率*产量)÷总产量叫法之三:OEE = 可使用率 X 工作表现率 X 品质率1.可使用率:指实际运转时间与可用时间(负荷时间)之比。

(1)可用时间:指从一天(或一个月)的工作时间中,减去生产计划、计划保养,以及日常管理上必要的的停顿时间后所剩下的时间。

(2)停机时间(停止时间):指因故障、Setup、调整、更换模具等所停止的时间。

(3)公式:可使用率 = (可用时间-停机时间)/ 可用时间 X 100%2.工作表現率包括速度运转率与纯运转率。

(1)速度运转率系指设备原有这能力(包括周期时间、循环数)对实际速度之比;纯运转率指在单位时间内设备有无以一定速度在运转,由此可以求得日报上无法出现的小故障损失。

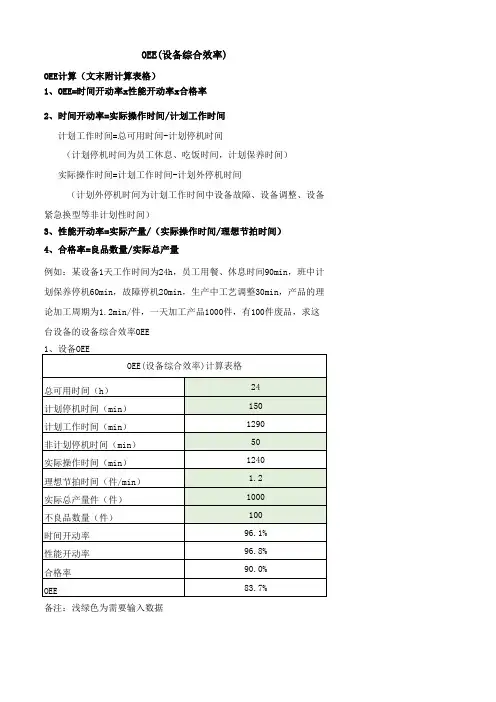

OEE(设备综合效率)

OEE计算(文末附计算表格)

1、OEE=时间开动率x性能开动率x合格率

2、时间开动率=实际操作时间/计划工作时间

计划工作时间=总可用时间-计划停机时间

(计划停机时间为员工休息、吃饭时间,计划保养时间)

实际操作时间=计划工作时间-计划外停机时间

(计划外停机时间为计划工作时间中设备故障、设备调整、设备紧急换型等非计划性时间)

3、性能开动率=实际产量/(实际操作时间/理想节拍时间)

4、合格率=良品数量/实际总产量

例如:某设备1天工作时间为24h,员工用餐、休息时间90min,班中计划保养停机60min,故障停机20min,生产中工艺调整30min,产品的理论加工周期为1.2min/件,一天加工产品1000件,有100件废品,求这台设备的设备综合效率OEE

备注:浅绿色为需要输入数据。

设备综合效率OEE详解OEE的定义一般,每一个生产设备都有自己的最大理论产能,要实现这一产能必须保证没有任何干扰和质量损耗。

当然,实际生产中是不可能达到这一要求,由于许许多多的因素,车间设备存在着大量的失效: 例如除过设备的故障,调整以及设备的完全更换之外,当设备的表现非常低时,可能会影响生产率,产生次品,返工等。

OEE是一个独立的测量工具,它用来表现实际的生产能力相对于理论产能的比率。

国际上对OEE的定义为:OEE是Overall Equipment Effectiveness(设备综合效率)的缩写,它由可用率,表现性以及质量指数三个关键要素组成,即:OEE=可用率X 表现性X质量指数。

其中:可用率=操作时间/ 计划工作时间它是用来考虑停工所带来的损失,包括引起计划生产发生停工的任何事件,例如设备故障,原料短缺以及生产方法的改变等。

表现性=理想周期时间/ (操作时间/ 总产量)=(总产量/ 操作时间)/ 生产速率表现性考虑生产速度上的损失。

包括任何导致生产不能以最大速度运行的因素,例如设备的磨损,材料的不合格以及操作人员的失误等。

质量指数=良品/总产量质量指数考虑质量的损失,它用来反映没有满足质量要求的产品(包括返工的产品)。

利用OEE的一个最重要目的就是减少一般制造业所存在的六大损失:停机损失、换装调试损失、暂停机损失、减速损失、启动过程次品损失和生产正常运行时产生的次品损失。

下面表格是六大损失的说明及其与OEE的关系:表一六大损失与OEE的关系OEE计算实例我们举一个例子来说明OEE的计算方法:设某设备某天工作时间为8h, 班前计划停机15min, 故障停机30min,设备调整25min, 产品的理论加工周期为0.6 min/件, 一天共加工产品450件, 有20件废品, 求这台设备的OEE。

根据上面可知:计划运行时间=8x60-15=465 (min)实际运行时间=465-30-25=410 (min)有效率=410/465=0.881(88.1%)生产总量=410(件)理想速度x实际运行时间=1/0.6 x 410=683表现性=450/683=0.658(65.8%)质量指数=(450—20)/450=0.955(95.5%)OEE=有效率x表现性x质量指数=55.4%OEE的作用实践证明OEE是一个极好的基准工具,通过OEE模型的各子项分析,它准确清楚地告诉你设备效率如何,在生产的哪个环节有多少损失,以及你可以进行那些改善工作。