称重配料系统的调整与故障判断

- 格式:doc

- 大小:197.50 KB

- 文档页数:19

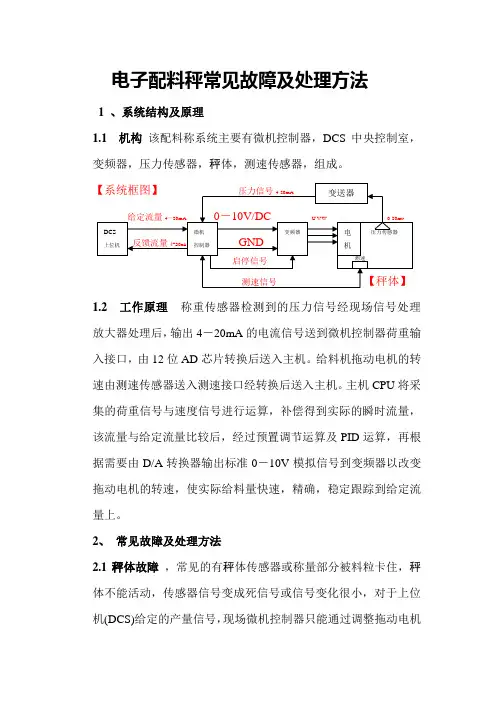

电子配料秤常见故障及处理方法1 、系统结构及原理1.1 机构该配料称系统主要有微机控制器,DCS中央控制室,变频器,压力传感器,秤体,测速传感器,组成。

1.2 工作原理称重传感器检测到的压力信号经现场信号处理放大器处理后,输出4-20mA的电流信号送到微机控制器荷重输入接口,由12位AD芯片转换后送入主机。

给料机拖动电机的转速由测速传感器送入测速接口经转换后送入主机。

主机CPU将采集的荷重信号与速度信号进行运算,补偿得到实际的瞬时流量,该流量与给定流量比较后,经过预置调节运算及PID运算,再根据需要由D/A转换器输出标准0-10V模拟信号到变频器以改变拖动电机的转速,使实际给料量快速,精确,稳定跟踪到给定流量上。

2、常见故障及处理方法2.1秤体故障,常见的有秤体传感器或称量部分被料粒卡住,秤体不能活动,传感器信号变成死信号或信号变化很小,对于上位机(DCS)给定的产量信号,现场微机控制器只能通过调整拖动电机转速使瞬时流量跟踪到给定流量。

而实际的下料的过程中料层的厚度是瞬时变化的,因此压力信号也是在变化的,但此时送出的荷重信号不变化或变化很小造成控制器的错误判断,影响了控制器送给变频器的(0-10V)控制信号,从而影响了变频器拖动秤体电机的转速,实际下料量偏离了上位机设定流量,秤体失准。

瞬时流量满足下面的关系式:瞬时流量Q=K*(F*S)其中K修正系数,F为荷重S为速度这样由于荷重信号的故障,使得瞬时下料量与给定值相差甚大,严重影响了水泥质量,这种故障平时不易发现,有经验的维修人员打开控制器瞬时荷重信号参数是否变化就可以发现问题所在,或在控制器荷重接口用万用表测量荷重信号(4-20mA)是否变化也可找出问题。

这时清理称体被卡料粒,就可以恢复正常。

2.2传感器故障:传感器损坏表现出的现象有几种,2.2.1传感器输出为死值:基本上跟上面枰体被物料卡住的现象一样,但这种是传感器损坏,表现为死值,查找方法和上面基本一样,维修时更换相同型号的传感器重新标定就可以投入运行。

更改一览表

生产车间的配料系统主要由皮带秤(四个料仓)、水泥颜料秤(大水泥秤、小水泥秤、颜料秤)组成,其校准过程应按以下程序进行。

1准确度要求:

2 校准过程

2.1 皮带秤

首先在配料计算机找出皮带秤的每秒流出量,然后设定一时间段T(不小于10秒钟),运行之,称量所承载的骨料量M,与计算机所显示的值进行对比(允许误差为±1%)。

如果超过±1%的要求,则根据实际的每秒流出量M/T 调整计算机所示的值。

重新运行之,直至误差达到允许的±1%。

2.2 水泥颜料秤

首先,把秤清扫干净后,查看是否为零示值,若否,校准秤的零刻度。

在计算机中查找满刻度(10V)对应的最大称重量,然后在秤上加上所示值的砝码,与最大称重量的相比较,若超过±0.5%的偏差,则重新调零、加满负荷进行校准,直至达到±0.5%范围。

3 记录的填制

在校准过程中应记录校准前后的示值,以便查对和追溯。

配料称重自动控制系统怎么调1. 简介配料称重自动控制系统是一种通过电子秤和控制器实现对配料称重的自动化控制系统。

它可以广泛应用于食品、化工、医药等行业,提高生产效率和产品质量。

在使用配料称重自动控制系统之前,需要对系统进行调试和调整,以确保系统能够正常工作并提供准确的称重结果。

本文将介绍如何对配料称重自动控制系统进行调整。

2. 系统调整前的准备工作在进行系统调整之前,需要进行以下准备工作:•确保所有设备和传感器的连接正确并稳定,包括电子秤和控制器之间的连接。

•检查系统的电源供应是否正常,确保电源电压和频率符合要求。

•确保控制器的参数已经正确设置,包括称重范围、精度要求等。

3. 系统调整步骤步骤一:调整零点和秤量补偿1.连接电子秤和控制器,并打开系统电源。

2.设置称重范围,确保称重范围适合当前的称重任务。

3.将电子秤置为空载状态,即没有物料放置在上面。

4.进入控制器的零点和秤量补偿调整模式。

5.按照控制器的操作指南,根据实际情况进行调整。

6.调整零点时,确保电子秤显示为零。

7.调整秤量补偿时,将已知质量的物料放置在电子秤上,并确保电子秤的显示与实际质量相符。

步骤二:校准称重精度1.取一定数量的已知质量物料,如标准砝码。

2.将已知质量物料放置在电子秤上,并记录下称重结果。

3.比较电子秤的称重结果与已知质量物料的真实质量,计算出误差。

4.根据误差结果,进入控制器的校准模式,根据实际情况进行调整。

5.调整校准参数时,根据误差结果逐步调整,直到达到所要求的精度。

步骤三:调整称重速度1.根据生产工艺要求,确认所需的称重速度。

2.进入控制器的速度调整模式。

3.根据实际情况调整控制器的参数,包括传输速度和称重响应速度。

4.通过实际测试和调整,确保控制器能够在要求的时间范围内完成称重任务。

步骤四:系统稳定性测试1.将一定数量的实际物料进行称重测试。

2.运行测试过程中,观察系统的稳定性和准确性。

3.根据实际情况,进行必要的调整和优化。

MW96A配料秤的故障诊断与排除摘要:随着生产自动化水平的不断提高,配料秤应用也会越来越广泛,在我公司的应用主要在二车间为大窑配比生料浆,配比计量的准确性直接影响烧成熟料的指标,可在实际生产中,配料秤会出现这样那样的故障,为此本文将对配料秤工作原理和故障进行说明和分析。

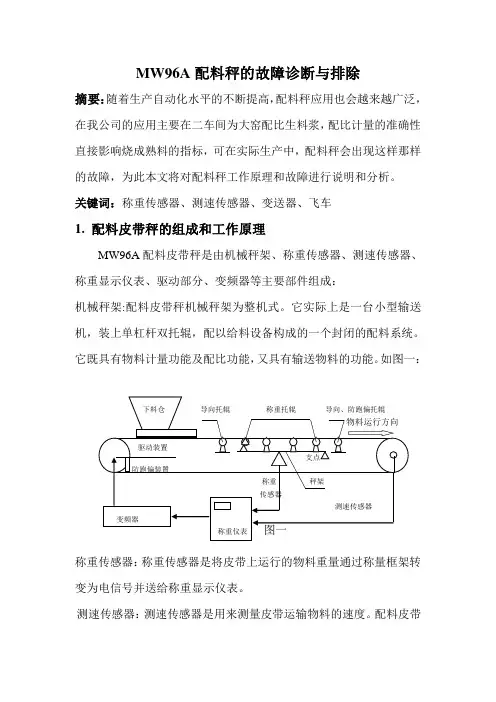

关键词:称重传感器、测速传感器、变送器、飞车1. 配料皮带秤的组成和工作原理MW96A配料皮带秤是由机械秤架、称重传感器、测速传感器、称重显示仪表、驱动部分、变频器等主要部件组成:机械秤架:配料皮带秤机械秤架为整机式。

它实际上是一台小型输送机,装上单杠杆双托辊,配以给料设备构成的一个封闭的配料系统。

它既具有物料计量功能及配比功能,又具有输送物料的功能。

如图一:称重传感器:称重传感器是将皮带上运行的物料重量通过称量框架转变为电信号并送给称重显示仪表。

测速传感器:测速传感器是用来测量皮带运输物料的速度。

配料皮带秤将测速传感器安装在整机式皮带机的被动轮上,将被动轮的转动距离转换成皮带上物料运行速度的脉冲信号送给动态称重显示仪表处理运算。

控制仪表:包括显示仪表与变送器,称重信号、测速信号、给定信号经变送器的PI 控制技术将实际流量调整到设定流量。

由配料秤的工作原理可以知道,表达式如下:F =q*v*k*3.6式中:F—[t/h ]流量q—[kg/m] 皮带单位长度负重v—[m/s] 皮带速度k—修正系数由式子可知,流量F与皮带单位长度负重q和皮带速度v成正比,只要改变皮带速度v,就可改变流量,配料秤就是根据运输带上的瞬时流量和给定值的偏差去调整皮带的速度,达到配料的目的。

2.配料秤常见故障与分析由于配料秤是机电结合的计量设备,与现场情况关系甚大,如现场环境恶劣,复杂,配料秤就可能会出现故障,下面就已配料秤常见故障作简单的介绍与分析。

2.1称重传感器故障分析(1)检修人员更换皮带或其他操作造成过载损坏,使空载时称重传感器零点输出偏高,严重时,使称重传感器输出信号严重不稳而无法使用,可以通过除皮调零进行修复,如修复不了,则更换。

混凝土配料机简单故障排除及修理维护方案混凝土配料机是一种用于制备混凝土的设备,随着建筑行业的发展,其应用范围越来越广泛。

然而,随着使用时间的延长,混凝土配料机也会出现一些故障,影响其正常使用。

以下是混凝土配料机简单故障排除及修理维护方案。

一、故障排查1.电机损坏或无法启动首先检查电源线路是否连接,若连接正常,则检查电机的外部部件有无松动或损坏,若外部部件正常,则需检查电机内部故障。

2.配料秤显示出现误差需检查秤体是否水平放置,秤体与配料口之间是否有障碍物,以及秤的载重和秤尺的准确性。

3.进料管堵塞检查进料口是否堵塞,若有堵塞,需清理进料口和输送带。

4.搅拌筒冲洗不干净检查喷头是否堵塞或喷头方向是否正确,再检查水源是否充足。

5.传动皮带松驰或老化检查传动皮带张力是否合适,如松驰或磨损严重,则需要及时更换。

二、维护修理1. 配料秤的检修及校准经常检查秤体是否水平,如出现误差则需要重新调整秤尺,并确保载重正确。

2.洗筒机维护定期检查洗筒机的清洗效果及喷头是否正常,发现问题需要及时清理或更换喷头。

3.电机的保养和维修定期检查电机外部部件是否正常,如有问题需要及时更换维修,特别是检查电动机的损耗情况并及时更换。

4.传动皮带的调整和更换定期检查传动皮带张力是否正常,如发现磨损或松驰较大需要及时更换。

5.减速机维护定期检查减速机是否正常工作,如发现问题需要及时维修或替换部件。

以上是混凝土配料机简单故障排除及修理维护方案,维护保养是混凝土配料机正常工作的保证,定期维护维修可以提高设备的工作效率和使用寿命,保障生产安全。

配料秤的故障与维修配料秤主要由机架、储料斗、计量箱、控制系统、执行机构等组成。

工作时,控制器按设定的配料顺序和重量控制参数使执行机构以快、中、慢进行,多种物料依次自动计量、配料搅拌。

配料过程包括启动、配料、卸料延时和延迟启动四个阶段。

常见备料秤不稳定、漂移、线性超差等故障,影响搅拌站的正常工作。

线路故障表现为数显称重仪表示值溢出,显示出错信息,称量时信号突然中断或乱跳(甚至称重仪表出现负数),原因有以下两种情况。

一是传感器本身质量有问题。

表现为传感器输入、输出电阻发生变化。

正常情况下传感器的输入电阻为400 Ω±10 Ω,输出电阻为350 Ω±3 Ω。

传感器主要故障是,接线端子或引出线焊点脱落;传感器零点温度补偿或灵敏度温度补偿电阻虚焊或脱焊;传感器密封不好,内部芯片受潮。

二是传感器与数显称重仪表之间的连接线路断路。

这种外部故障主要是安装和使用不当造成的,如果用万用电表检查传感器输入、输出电阻,阻值均正常。

故障的原因则是:连接线折断,引起断路;连接线接头处松动或未用锡焊焊实等。

实例:一台混凝土搅拌站现场服务时发现其骨料数字式称重显示器表示值乱跳,导致无法标定。

经现场调试人员多方检查仍未找出故障原因,就怀疑传感器有问题。

到现场后,分别测量4只传感器输入和输出阻值、电压,均正常,从而判断传感器完好;更换数显称重仪表,故障现象仍未消除,初步判断为连接线路故障。

后检查发现,从称重仪表输出给传感器的激励电源线在接线插排处松动,导致传感器供电不稳。

电子秤零点异常也是较为常见的故障。

原因之一是传感器未做温度补偿,传感器的零点和灵敏度随着环境温度的变化而变化,导致电子秤零点出现故障,按照国际标准传感器生产过程中有温度补偿工序,应通过高低温箱模拟传感器使用环境温度变化进行补偿,但是国内许多传感器生产厂家根本就没有高低温箱,无法对传感器做温度补偿;原因之二是传感器严重超载,导致弹性体产生塑性变形,传感器损坏。

水泥混凝土搅拌站配料称重系统故障的排除水泥混凝土搅拌站配料称重系统故障的排除我单位一台HZS35型水泥商品混凝土商砼站,在一次商砼站转场后重新进行安装调试时,当配料控制器所有参数的设置完毕进行配料机空称时,其净重值显示为“0L”(即超量程),而毛重值没有显示,表明配料称重系统出现了故障。

为此,首先检查了传感器,即用万用表检查了各传感器的输人、输出电阻值。

按要求,输人电阻的允许值应为(680士10)Ω,输出电阻的允许值应为(650土1)Ω,经检查,各传感器的电阻均在正常范围之内,证明4只传感器均正常。

然后检查了信号连接线是否有断路或错接现象,经检查正常检查配料控制器的输出激励电压是否在DC (10士1)V范围之内,经检查,输出激励电压为DC10.3V,属正常。

于是,取一台好的传感器,再取一段新的信号连接线将传感器与配料控制器连接起来,并给传感器施加一定的拉力这样配料控制器即显示出某一数值其显示的数值随着拉力的变化而变化,说明配料控制器是完好的。

经分析,问题应出在信号连接线上。

于是,将4只传感器逐个与配料控制器相连接,在连接第一、第二和第四只传感器时,配料显示器均有重量显示,但在连接第三只传感器时,配料显示器显示为“超量程”,这就说明第三只传感器的信号连接线有问题。

当用万用表重新检查第三只传感器的信号连接线时,发现红线(激励电压输出正极)与绿线(信号输人电压正极)短路,使激励电压变为信号输人电压输人到了配料控制器中,因激励电压(IOV)远高于信号输人电压(仅几毫伏),故使配料控制器显示为“超量程”。

当更换了第三只传感器的信号连接线后,配料控制器的显示已恢复正常。

此过程说明,前面在检查信号连接线时做得不够全面,忽略了对连接线内部做是否短路的检查,因此没能查出问题来。

在商砼站的后期使用中,有时会出现在空称的情况下,其配料控制器显示的数值不稳定,一直在变化。

原因是信号连接线老化,某些信号线内部的线与线之间绝缘阻值达不到要求,造成输人、输出信号互相干扰。

称重配料系统的调整与故障判断称重配料系统在饲料生产工艺流程中是很重要的一部分,它涉及到机械、电子、计算机等多方面的知识。

掌握称重配料系统的调整原理,了解称重配料系统的调整方法是中控室操作工应该具备的技能。

配料生产过程的控制及其故障的判断排除,会因所采用的工艺流程的不同,以及选用设备的不同,而有所不同。

我们在这里就配料生产过程中,中心控制室操作工可能遇到的一些具有共性的问题进行讨论。

第一节相关工序的联系与协调中心控制室是饲料生产过程的控制中枢,它担负着指挥、调度、协调各生产工序的工作。

中心控制室操作工能否当好这个“指挥员”,将直接影响到饲料生产的全过程。

一、中控室与相关工序联系的主要内容中控室与生产现场需要相互联系的主要内容有:(1)启动或停止设备之前,通知现场做好启停设备的准备;现场做好准备后,通知中控室。

(2)变换上仓原料品种之前,通知上料工序做好准备;上料工序做好准备后,通知中控室。

(3)粉料成品出来之后,通知制粒工序进行制粒操作或通知打包工序做好接包准备。

(4)更换生产配方时,通知各有关工序。

(5)中控室监测到设备故障时,通知有关工序。

(6)现场出现问题时,通知中控室进行处理等。

二、中控室与各工序的联系方法中心控制室一般是一个独立的操作空间。

在生产过程中,中控室操作工与其它工序操作工之间一般不容易实现面对面的联系,尤其是与原、辅料工序操作工之间相距较远,联系很不方便。

为了有效地控制生产,可以选用下列方法实现各工序之间的联系:(一)信号联系通过设在现场和中控室的信号灯、电铃和开关,按照事先约定好的联系信号来实现中控室与各工序的联系。

例如,在启动上料工序设备之前,中控室操作工可通过电铃信号通知现场,做好准备;待现场通过电铃或信号灯通知中控室可以启动设备时,中控室操作工才能启动设备。

又例如,在更换原料品种时,中控室操作工可以通过拨动开关,使设在现场的相应指示灯点亮,通知上料工序。

这种联系方法简单使用,投资少。

搅拌站配料计量系统常见故障与维修摘要:介绍了混凝土搅拌站配料计量系统的计量及显示单元、称重装置、上料系统及卸料装置和线路的常见故障,并通过实例介绍了故障的排除方法。

砼搅拌站配料计量系统常见故障主要分为计量及显示单元故障、称重装置故障、上料系统及卸料装置等设备故障。

1计量及显示单元故障1.1计量及显示单元损坏1)开机时控制单元的运行指示灯不闪亮,则说明系统不正常,控制单元本身有故障,需更换计量单元;也可能是控制系统电源不正常或正负极接反,或供电线路脱落,需检查线路。

2)搅拌站控制系统打开后,人机界面单元只显示开机界面或不显示,则说明计量单元与显示单元之间的通讯有问题或计量、显示单元损坏,应该检查通讯线路是否断线或正负极是否接反。

若接线正常,就可能是计量单元与显示单元之一有问题,必须检修,必要时更换。

3)报警灯灭,而称重读数不在零位,显示有波动,则说明料斗摆动幅度大,或电脑受潮,应干燥或更换相应单元。

1.2配料不准1)配完料后配料设定值与称重显示值一致,而实际的物料却远大于或小于此值,说明秤不准,需检查秤斗是否被卡住,或其它原因造成秤斗不能活动自如,必要时重新校秤。

2)配料后显示的称重读数与设定的物料值相差很大,应重点检查某些参数如超差延迟时间等是否正确,参数不合适时参照出场值修改。

还应检查设定的物料值是否太小,例如PLD1600 型配料机物料设定值应在300kg 以上,设定值太小配料就不准确。

此外还应检查储料仓储量是否稳定,是否时多时少;检查料仓储料料质是否均匀,石子粒径不能相差太大,砂子的粗细和干湿不能相差太大;更换配方后,是否进行了落差测量,如没有应重新操作。

3)配料机配料不停,可能是料斗被卡住,加料时传感器不受力,也可能是传感器线路故障或传感器故障,应马上检查。

1.3 卸料不正常配料后按卸料按钮不起作用,可能是卸料按钮有故障,或者是没有使用的物料没有设置为零,或者是相应电器元件或计量单元故障。

饲料厂配料秤校准方法一、配料秤校准的重要性饲料厂配料秤要是不准呀,那可就乱套啦。

就好比我们做饭的时候放调料没个准儿,做出来的饭要么咸得要命,要么淡得没法吃。

在饲料厂呢,配料秤不准,饲料里各种原料的比例就不对啦。

这饲料喂给小动物,小动物可能就长不好,身体不健康,那养殖户可就该着急上火啦。

所以呀,校准配料秤是超重要的事儿呢。

二、校准前的准备工作1. 清洁配料秤配料秤上要是脏兮兮的,有好多灰尘或者残留的饲料啥的,肯定会影响称重的准确性呀。

就像我们称东西的时候,秤盘上有脏东西,称出来的重量就不是东西本身的重量啦。

得用干净的布把配料秤擦得干干净净的,特别是秤盘和传感器周围,一点脏东西都不能留哦。

2. 检查秤体结构要看看配料秤的秤体有没有损坏的地方。

要是秤体歪了或者有裂缝啥的,那肯定称不准呀。

就像我们走路的时候鞋子破了个洞,走路都不稳当了,秤体要是有问题,称重的时候也会晃晃悠悠不准确的。

还要检查一下连接部件有没有松动的,螺丝啥的都得拧紧喽。

3. 准备标准砝码校准配料秤没有标准砝码可不行呢。

这标准砝码就像是一把尺子,是衡量配料秤准不准的标准。

要选择合适重量范围的标准砝码,而且砝码得是经过校准的准确的砝码哦。

三、校准的具体方法1. 零点校准首先把配料秤的秤盘清理干净,上面什么东西都不要放。

然后开启配料秤,让它处于称重状态。

这时候如果配料秤显示的不是零,那就得调整啦。

就像我们的手表指针如果没指到12点整,就得调一调一样。

通过配料秤上的零点调整按钮或者在控制系统里进行调整,直到配料秤显示为零为止。

这个零点校准是基础哦,如果零点不准,后面称出来的重量都会有偏差的。

2. 量程校准把标准砝码放到配料秤的秤盘上。

比如说我们有10千克的标准砝码,放上去之后看配料秤显示的重量是多少。

如果显示的不是10千克,那就得调整配料秤的量程系数啦。

这就像是给秤的眼睛重新对焦一样,让它能准确地看到砝码的重量。

有的配料秤可以直接在秤体上调整量程,有的则需要在连接的电脑控制系统里调整,根据说明书一步一步来,直到秤显示的重量和砝码的实际重量一致为止。

浅谈混凝土拌合站配料计量系统的常见故障及维修措施摘要:随着我国建筑行业的蓬勃发展,钢筋混凝土建筑不断增多,大型的混凝土工程不断新建,混凝土拌合站作为对混凝土进行大规模、自动化、集中拌合的大型场地,对确保混凝土工程的质量具有重要意义。

文章结合工作经验,简要介绍了混凝土拌合站配料系统,并从配料计量装置的故障、称重装置的故障、上料装置的故障、卸料装置的故障、人为因素导致的故障等方面分析了混凝土拌合站配料计量系统常见故障,并提出了解决和维修措施。

关键词:混凝土拌合站;配料计量系统;故障;维修随着我国经济的不断进步,建筑行业也进入蓬勃发展的新时期,混凝土拌合站所制作的混凝土多用作高速铁路、公路的桩基、底板等,对混凝土的强度和质量要求都很高。

随着钢筋混凝土建筑不断增多,各类新型墙体材料不断应用,对混凝土拌合站的要求也不断提高。

混凝土拌合站对确保材料的混合比合理,建立高质量的商品混凝土工程具有重要作用,而科学严密的配料计量系统是混凝土拌合站的核心内容。

本文结合笔者自身工作经验,对混凝土拌合站配料计量系统进行简单介绍,并分析配料计量系统常见的故障与维修。

1 混凝土拌合站配料系统简介混凝土拌合站又可以称为混凝土预制场,使用高度自动化系统,来对混凝土进行大规模集中拌合,多用于对混凝土需求量大、工期较长的大型工程中。

混凝土拌合站的构成如图1所示。

其中,配料计量系统是整个拌合站系统的关键环节,一般有骨料计量、粉料计量、液体计量三部分组成,随着配料计量技术的发展,各类先进的计量方法如电子秤、微机控制的独立称量等使用越来越多,在比较大的工程中,已经逐渐替代了手工秤的方式,使得计量的准确度得到不断提高。

与此同时,混凝土拌合站的作业环境一般较为恶劣,环境潮湿,有大量的粉尘和噪音,另外,受所搅拌的材料的腐蚀和磨损影响,配料计量系统难免存在计量误差,甚至出现机件磨损等故障。

以福建省为例,福建地处东南沿海,气候温暖湿润,夏秋季节台风、暴雨天气多发,对配料计量带来一定影响,下文笔者将结合自身工作经验,浅谈混凝土拌合站常见的配料计量系统故障及其维修措施。