模具零件加工工艺全面认识.共40页文档

- 格式:ppt

- 大小:3.98 MB

- 文档页数:40

模具标准零件加工工艺模具标准零件加工工艺是指对模具标准零件进行加工的技术和方法,主要是针对金属材料的机械加工过程。

模具标准零件是模具加工中最基本的部件之一,它们直接影响着模具的加工质量和使用寿命,因此模具标准零件的加工工艺显得尤为重要。

模具标准零件加工工艺需要遵循的一些基本原则和技术要点:1. 熟练掌握加工工艺和加工设备的基本知识,对于加工途中可能出现的问题,需要能够及时的进行判断和应对。

2. 考虑加工工艺的整体性,从加工序列、加工工艺、加工设备及所需工具、夹具等方面进行全面规划,保证整个加工过程的顺畅和高效。

3. 严格控制零件加工的质量和精度,特别需要注意加工零件的尺寸和端面平行度,因为它们对模具加工的精度直接决定。

4. 对于不同材质的模具标准零件,需要选择不同的切削工具,以保障加工效率,同时还要考虑材质硬度及加工性等因素。

在进行模具标准零件的加工过程中,还需要注意以下方面1. 材料的选择与加工要求:材料的选择与零件加工后要求的表面加工精度和粗糙度有关,对于不同的工艺要求可能需要不同材质的切削工具,以确保完成最终的加工要求。

2. 加工前准备与机床设置:加工前首先需要对该零件的加工阶段进行划分、方案设计以及机床设计;接着需要根据加工零件的材料、形状、大小、加工要求等进行不同机床的选择,并对其进行技术参数的设置。

3. 切削工具的选择和修复:切削工具的合理选用对零件的加工精度直接影响较大。

刀具的磨损情况对于工件表面质量也有直接影响,因此要及时检查、维护切削工具的磨损情况,若有问题要及时修复或更换。

4. 机床操作流程:在进行原始加工前,需要事先进行一次系统的单件检查,并完成自认划分和机床设置工序,完成机床基本参数的输入,先进行试加工。

然后,进行设备调试,将设备调整到最佳状态,调整的关键是精调床身,定具及杆上定位孔的位置及容度,以保证零件尺寸和几何精度的稳定和一致性。

综上所述,模具标准零件加工工艺需要严格的操作流程和质量控制,才能保证零件的加工质量和精度。

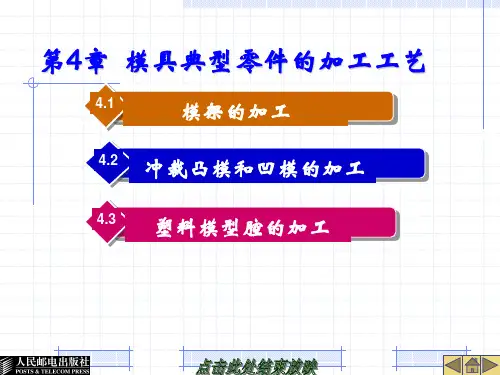

第七章模具典型零件加工工艺分析第一节模具工作零件加工概述模具的工作零件(或成型零件)一般比较复杂,而且有较高的加工精度要求,其加工质量直接影响到产品的质量与模具的使用寿命。

模具工作零件工作型面的形状多种多样,但归纳起来不外乎两类:一是外工作型面,包括型芯与凸模等工作型面;二是内工作型面,如各种凹模的工作型面,按照工作型面的特征又可分为型孔与型腔两种。

一、模具工作零件的加工方法工作零件的加工方法根据加工条件和工艺方法可分为三大类,即通用机床加工、数控机床加工和采用特种工艺加工。

通用机床加工模具零件,主要依靠工人的熟练技术,利用铣床、车床等进行粗加工、半精加工,然后由钳工修正、研磨、抛光。

这种工艺方案,生产效率低、周期长、质量也不易保证。

但设备投资较少,机床通用性强,作为精密加工、电加工之前的粗加工和半精加工又不可少,因此仍被广泛采用。

数控机床加工是指采用数控铣、加工中心等机床对模具零件进行粗加工、半精加工、精加工以及采用高精度的成形磨床、坐标磨床等进行热处理后的精加工,并采用三坐标测量仪进行检测。

这种工艺降低了对熟练工人的依赖程度,生产效率高,特别是对一些复杂成型零件,采用通用机床加工很困难,不易加工出合格的产品,采用数控机床加工显然是很理想的。

但是一次性投资大。

所谓特种工艺,主要是指电火花加工、电解加工、挤压、精密铸造、电铸等成形方法。

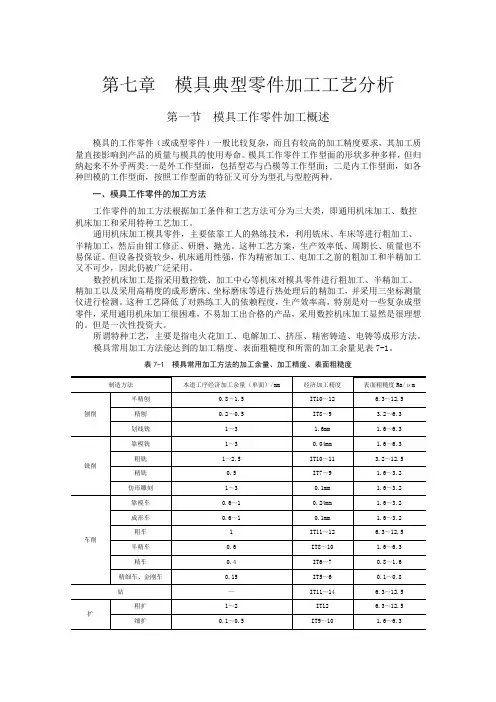

模具常用加工方法能达到的加工精度、表面粗糙度和所需的加工余量见表7-1。

表7-1 模具常用加工方法的加工余量、加工精度、表面粗糙度前道工序的加工结果等具体情况而定。

二、模具工作零件的制造过程模具工作零件的制造过程与一般机械零件的加工过程相类似,可分为毛坯准备、毛坯加工、零件加工、装配与修整等几个过程。

1.毛坯准备主要内容为工作零件毛坯的锻造、铸造、切割、退火或正火等。

2.毛坯加工主要内容为进行毛坯粗加工,切除加工表面上的大部分余量。

工种有锯、刨、铣、粗磨等。

3.零件加工主要内容为进行模具零件的半精加工和精加工,使零件各主要表面达到图样要求的尺寸精度和表面粗糙度。

模具零件制造工艺1. 引言模具零件制造工艺是制造模具零件的一系列工艺过程,其目的是通过精确加工和装配来实现模具零件的功能要求。

本文将介绍模具零件制造工艺的基本步骤和常用工艺方法。

2. 模具零件制造工艺的基本步骤模具零件制造工艺一般包括以下基本步骤:2.1. 材料准备模具零件制造的第一步是选择合适的材料。

常见的模具材料有钢材、铝合金等。

材料的选择要根据模具的使用环境和功能要求进行考虑。

2.2. 图纸设计在进行模具零件制造之前,需要根据产品的需求和设计要求进行图纸设计。

图纸设计包括零件的形状、尺寸、加工工艺等信息。

合理的图纸设计可以提高模具制造的效率和质量。

2.3. 精密加工精密加工是模具零件制造的核心环节。

包括车、铣、磨、刨等加工过程,用于将原始材料加工成符合图纸要求的零件。

在精密加工过程中,需要注意加工精度和表面质量的控制。

2.4. 热处理热处理是模具制造中不可缺少的一步。

通过控制零件的加热和冷却过程,可以改变材料的组织结构和性能,提高模具零件的硬度和耐磨性。

2.5. 零件装配零件装配是将制造好的模具零件按照图纸要求进行组合。

装配工艺包括零件的对位、连接和固定等步骤。

良好的装配工艺能够确保模具的精度和稳定性。

2.6. 检验和调试模具零件制造完成后,需要进行检验和调试以确保其质量和性能符合要求。

检验包括尺寸、形状和功能等方面的检查。

调试则是通过试模和调整来验证模具的正常运行。

3. 常用的模具零件制造工艺方法模具零件制造工艺方法有多种,下面将介绍几种常用的工艺方法:3.1. 数控加工数控加工是一种利用计算机控制加工设备进行加工的方法。

数控加工具有自动化、高精度和高效率的特点,适用于形状复杂和精度要求高的模具零件制造。

3.2. 激光切割激光切割是利用高能激光束对材料进行熔化和气化的加工方法。

激光切割具有非接触、高精度和无变形的优点,适用于高硬度和薄板零件的制造。

3.3. 电火花加工电火花加工是利用电火花放电的原理进行加工的方法。

模具标准零件加工工艺引言模具标准零件是模具制造中常用的零件,其质量和精度对于模具的加工效果和使用寿命起着至关重要的作用。

本文将详细介绍模具标准零件的加工工艺,包括加工流程、工艺参数、机床选择等方面的内容。

加工流程1. 零件图纸的分析与制定在进行模具标准零件加工之前,首先需要进行零件图纸的分析与制定工作。

这包括对零件图纸进行详细的审查和分析,了解零件的结构、尺寸、工艺要求等信息,并根据实际情况制定出合理的加工方案和工艺流程。

2. 材料的选择与准备根据零件的材料要求,选择合适的材料进行加工。

常用的模具标准零件材料有碳钢、合金钢、不锈钢等。

在选择材料之后,需要对材料进行加工前的准备工作,例如锻造、热处理等,以提高材料的强度和耐磨性。

3. 加工工艺的确定在加工工艺的确定过程中,需要考虑到加工方法、工艺参数、加工顺序等因素。

根据具体的零件要求和加工设备的性能特点,制定出合理的加工工艺,并确定好每道工序所需的工艺参数,例如切削速度、进给量、切削深度等。

4. 实际加工操作实际加工操作是模具标准零件加工的核心环节。

根据加工工艺确定的工艺参数和加工顺序,采用合适的加工工具和机床进行加工操作。

在加工过程中,需要严格控制加工质量,保证零件的尺寸精度和表面质量。

5. 检验与修整在模具标准零件加工完成后,需要进行零件的检验和修整工作。

通过使用各类测量仪器和设备,对零件的尺寸精度、形状精度和表面质量等进行检查,如果存在问题,及时进行修整,以保证零件的质量符合要求。

工艺参数控制1. 切削速度切削速度是指切削工具在单位时间内切削工件的长度或者是切削速率。

切削速度的选择应考虑材料的硬度、切削工具材料和刀具的结构等因素。

通常情况下,切削速度越高,加工效率越高,但同时也会增加刀具磨损和加工表面粗糙度,因此需要根据实际情况进行合理的选择。

2. 进给量进给量是指切削工具在单位时间内相对于工件的移动量。

进给量的选择与切削速度和切削深度有关,需要综合考虑工件的材料、切削工具的刚性和机床的刚性等因素。