一级减速箱设计 zpq - 副本

- 格式:doc

- 大小:1.15 MB

- 文档页数:30

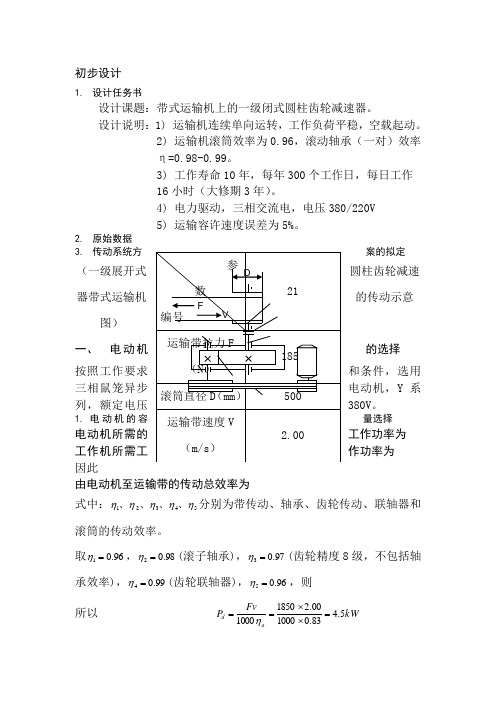

初步设计1. 设计任务书设计课题:带式运输机上的一级闭式圆柱齿轮减速器。

设计说明:1) 运输机连续单向运转,工作负荷平稳,空载起动。

2) 运输机滚筒效率为0.96,滚动轴承(一对)效率η=0.98-0.99。

3) 工作寿命10年,每年300个工作日,每日工作16小时(大修期3年)。

4) 电力驱动,三相交流电,电压380/220V 5) 运输容许速度误差为5%。

2. 原始数据3. 传动系统方案的拟定(一级展开式圆柱齿轮减速器带式运输机的传动示意图) 一、 电动机的选择 按照工作要求和条件,选用三相鼠笼异步电动机,Y 系列,额定电压380V 。

1. 电动机的容量选择电动机所需的工作功率为 工作机所需工作功率为因此由电动机至运输带的传动总效率为式中:54321ηηηηη、、、、分别为带传动、轴承、齿轮传动、联轴器和滚筒的传动效率。

取96.01=η,98.02=η(滚子轴承),97.03=η(齿轮精度8级,不包括轴承效率),99.04=η(齿轮联轴器),96.05=η,则 所以 kW Fv P a d 5.483.0100000.218501000=⨯⨯==η2. 确定电动机转速滚筒轴工作转速为取V 带传动的传动比4~2'1=i ,一级圆柱齿轮减速器传动比6~3'2=i ,则总传动比合理范围为24~6'=a i ,故电动机转速的可选范围为3. 电动机型号的选定4. 计算传动装置的运动和动力参数由电动机的型号Y132M2-6,满载转速m in /960r n m =1. 计算总传动比总传动比2. 合理分配各级传动比由式式中i i 、0分别为带传动和减速器(齿轮)的传动比。

为使V 带传动外廓尺寸不致过大,初步取8.20=i ,则减速器传动比为:3. 各轴转速、输入功率、输入转矩的计算各轴转速Ⅰ轴 min /86.3428.29600r i n n m ===Ⅰ Ⅱ轴 min /36.768.249.4960101r i i n i n n m =⨯=⋅==ⅠⅡ 滚筒轴 m in /36.76r n n ==ⅡⅢ各轴输入功率Ⅰ轴 kW P P P d d 32.496.05.4101=⨯=⋅=⋅=ηηⅠⅡ轴 W P P P k 11.497.098.032.43212=⨯⨯=⋅⋅=⋅=ηηηⅠⅠⅡ 滚筒轴kW P P P 99.399.098.011.44224=⨯⨯=⋅⋅=⋅=ηηηⅡⅡⅢ(.98.0~为输入功率乘轴承效率Ⅲ轴的输出功率则分别Ⅰ) 各轴输入转矩 电动机输出转矩Ⅰ轴 m N i T i T T d ⋅=⨯⨯=⋅⋅=⋅⋅=34.12096.08.277.4410010d ηηⅠ Ⅱ轴m N i T i T T ⋅=⨯⨯⨯=⋅⋅⋅=⋅⋅=63.51397.098.049.434.120321121ηηηⅠⅠⅡ滚筒轴(.98.0~承效率为各轴的输入转矩乘轴Ⅲ轴的输出转矩则分别Ⅰ) 运动和动力参数设计结果整理于下表: 二、 传动件设计计算1. 带传动设计(普通V 带)8.2m in,/960,5.41===i r n kW P ;工作寿命10年,每年300个工作日,每日工作16小时; 单向运转,工作负荷平稳,空载起动。

机械设计《课程设计》说明书课题名称一级圆柱齿轮减速器设计系别电气与电子工程系专业班级学号姓名指导老师完成日期目录第一章绪论 (03)第二章课题题目及主要技术参数说明 (03)2.1 课题题目及主要技术参数说明 (04)2.2 传动系统工作条件及传动系统方案的选择 (04)第三章减速器结构选择及相关性能参数计算 (04)3.1 减速器结构 (04)3.2 电动机选择及传动比分配 (04)3.4 动力运动参数计算及传送选择 (04)第四章齿轮的设计计算(包括小齿轮和大齿轮) (06)4.1 齿轮材料和热处理的选择 (06)4.2 齿轮几何尺寸的设计计算 (06)4.2.1 按照接触强度初步设计齿轮主要尺寸 (06)4.2.2 齿轮弯曲强度校核 (07)4.2.3 齿轮几何尺寸的确定 (07)4.3 齿轮的结构设计 (08)第五章轴的设计计算(主动轴与从动轴) (09)5.1 轴的材料和热处理的选 (09)5.2 轴几何尺寸的设计计算 (09)5.3轴的结构设计 (09)5.4轴的强度校核 (09)第六章轴承、键和联轴器的选择 (10)6.1轴承的选择及校核 (10)6.2联轴器的选择 (10)6.3键的选择计算及校核 (11)第七章减速器润滑、密封及附件的选择 ...................... .. (12)7.1 润滑和密封的选择确定 (12)7.2 减速器附件的选择确定 (12)第八章箱体主要结构尺寸的计算 (13)第九章总结 (14)第一章绪论本论文主要内容是进行一级圆柱直齿轮的设计计算,在设计计算中运用到了《机械设计基础》、《机械制图》、《工程力学》、《公差与测量》等多门课程知识,并能运用《AUTOCAD》软件进行绘图,因此是一个非常重要的综合实践,使我们在众多方面得到了锻炼和培养。

主要体现在如下几个方面:(1)培养了我们理论联系实际的设计思想,训练了综合运用机械设计课程和其他相关课程的基础理论并结合生产实际进行分析和解决工程实际问题的能力,巩固、深化和扩展了相关机械设计方面的知识。

一级减速器的设计姓名:郭**班级:12 模具305学号:************ 指导老师:曾珠老师时间:20 13.12.20目录一、设计任务书 (4)二、选择电动机 (5)三、V带的设计计算 (9)四、齿轮的设计 (12)五、轴的设计及计算 (14)(一)从动轴设计 (14)六、轴承的设计与计算 (17)(一)从动轴上的轴承 (17)(二)主动轴上的轴承 (18)七、键连接的选择 (19)(一)根据轴径的尺寸,选择键 (19)八、箱体的设计 (19)(一)减速器附件的选择 (19)(二)箱体的主要尺寸 (20)九、润滑和密封的选择,润滑剂的选择及装油量计算 (21)(一)减速器的润滑 (21)(二)减速器的密封 (22)十、设计小结 (22)十一、参考文献 (22)前言(一)设计目的:通过本课程设计将学过的基础理论知识进行综合应用,培养结构设计,计算能力,熟悉一般的机械装置设计过程。

(二)传动方案的分析机器一般是由原动机、传动装置和工作装置组成。

传动装置是用来传递原动机的运动和动力、变换其运动形式以满足工作装置的需要,是机器的重要组成部分。

传动装置是否合理将直接影响机器的工作性能、重量和成本。

合理的传动方案除满足工作装置的功能外,还要求结构简单、制造方便、成本低廉、传动效率高和使用维护方便。

本设计中原动机为电动机,工作机为皮带输送机。

传动方案采用了两级传动,第一级传动为带传动,第二级传动为单级直齿圆柱齿轮减速器。

带传动承载能力较低,在传递相同转矩时,结构尺寸较其他形式大,但有过载保护的优点,还可缓和冲击和振动,故布置在传动的高速级,以降低传递的转矩,减小带传动的结构尺寸。

齿轮传动的传动效率高,适用的功率和速度范围广,使用寿命较长,是现代机器中应用最为广泛的机构之一。

本设计采用的是单级直齿轮传动。

减速器的箱体采用水平剖分式结构,用HT200灰铸铁铸造而成。

一、设计任务书1.原始数据(1)已知条件输送带工作拉力5kN输送带速度1.4m/s卷筒直径450mm(2)工作条件1)工作情况:两班制工作(每班按8h计算),连续单项运转,载荷变化不大,空载启动;输送带容许误差±5﹪;滚筒效率η=0.96。

课程设计专业:焊接技术及其自动化班级:B1061班姓名:学号:目录第一章课题题目及主要技术参数说明第二章减速器结构选择及相关性能参数计算第三章齿轮的设计计算(包括小齿轮和大齿轮)第四章轴的设计计算(从动轴)第五章轴承、键和联轴器的选择第六章减速器润滑、密封及附件的选择确定以及箱体主要结构尺寸的计算第七章总结第一章课题题目及主要技术参数说明1.1课题题目带式运输机传动装置设计的内容包括:单级减速器传动零件设计,包括齿轮,轴,轴承等的设计计算和选择;画出减速器的装配图;编写设计计算说明书。

1.2 主要技术参数说明输送带的最大有效拉力F=3.3KN,输送带的工作速度V=1.5 m/s,输送机滚筒直径D=300 mm。

1.3 传动系统工作条件使用寿命8年,两班制,连续单向运转,载荷较平稳,原动机采用一般工业用电机,传动装置与工作机分别在不同底座上,用弹性联轴器连接。

1.4 传动系统方案的选择图1 带式输送机传动系统简图腹板中心孔直径D=0.5(1D+2D)=0.5(320+80)=200(mm)腹板孔直径d=0.25(2D-1D)=0.25(320-80)=60(mm)齿轮倒角n=0.5m=0.5×2=1齿轮工作如图2所示:第四章轴的设计计算4.1 轴的材料和热处理的选择由《机械设计》中的图表查得选45号钢,调质处理,HB217~255bσ=650MPasσ=360MPa1-σ=280MPa4.2 轴几何尺寸的设计计算4.2.1 按照扭转强度初步设计轴的最小直径从动轴2d=c223nP=11509.9531.53=55.9考虑键槽2d=55.9×1.05=58.6。

减速器在原动机和工作机或者是执行机构之间起到匹配转速和传递转矩的作用,在现代机械中应用极为广泛。

减速器按照用途可以分为通用减速器和专用减速器两大类,两者的设计、制造和使用特点各不相同。

20世纪70-80年代,世界上的减速器技术有了很大的发展,并且与新技术革命的发展紧密结合。

减速器多用来作为原动机和工作机之间的独立的闭式传动装置。

用来降低转速和增大转矩,以满足工作的需要。

在某中场合也可用作增速传动装置,成为增速器。

根据传动型式,减速器可分为齿轮、蜗杆、和齿轮-蜗杆减速器;根据齿轮形状不同,可分为圆柱、圆锥和圆柱-圆锥减速器,根据传动的级数,可分为一级和多级减速器;根据传动的结构布置形式,还可分为展开式、同轴式和分流式减速器。

减速器的种类虽然是多种多样的,但是它们的工作原理是相同的,都是工作在原动机和从动机(即执行机构之间)。

减速器减速器在现实生活当中的应用是十分广泛的,在现在以及未来减速器都会在人们的日常生活中起到重要的作用,本次设计主要就是针对简单的一级减速器进行设计。

一.序言1.毕业设计的目的毕业设计是机电工程类教学过程的一个重要环节,其目的在于:1)运用所学的机械设计课程的理论,以及有关课程的知识,进行一次较为全面的综合设计练习,培养自己的动手能力,加深对所学知识的理解,也是达到毕业要求的一部分。

2)通过这一设计环节,掌握一般传动装置的设计方法、设计步骤等3)通过这一设计掌握具有运用标准、规范、手册、图册和查阅有关技术资料的能力,进一步培养独立分析问题和解决问题的能力。

2.毕业设计的内容和步骤⑴毕业设计的内容:以一级减速器的设计为主,其设计内容包括①拟定传动装置的传动方案。

②电动机的选择。

③传动装置的运动参数和动力参数的计算④传动件及轴的设计计算⑤轴承、键的选择和校核计算及减速器润滑和密封的选择⑥减速器的结构和附件设计⑦零件图的绘制等⑵毕业设计的步骤第一阶段:拟定传动装置的转动方案;选择电动机;传动装置总传动比的确定及各级传动比分配;计算轴的功率、转矩和转速。

设计说明书2015-2016 学年第 1 学期学院:专业:机械设计制造及其自动化学生姓名:学号:课程设计题目:带式传动机的传动系统设计指导教师:日期:2015-12-31目录一、设计任务 (2)二、电动机的选择 (2)三、分配传动比 (3)四、V带设计 (3)五、直齿圆柱齿轮传动的设计计算 (5)六、高速轴的设计计算 (9)七、低速轴的设计计算 (12)八、减速器铸造箱体的主要结构尺寸设计 (14)九、轴承的润滑 (16)十、减速器的密封 (16)十一、齿轮的润滑 (16)十二、设计心得 (16)十二、参考文献 (17)十三、图 (17)一、设计任务1、设计题目带式输送机的传动系统设计(第一组):原始数据:滚筒圆周力F=4KN;带速V=1.5m/s;滚筒直径D=320mm;工作条件:(1)二班制:即每天16小时(2)要求连续工作8年,每年按300天计算(3)工作温度正常,有粉尘(4)单向运转,不均匀载荷,中的冲击,空载启动。

2、设计步骤1.传动装置总体设计方案2.电动机的选择3.确定传动装置的总传动比和分配传动比4.计算传动装置的运动和动力参数5.普通V带设计计算6.减速器内部传动设计计算7.传动轴的设计8.滚动轴承校核9.键联接设计10.联轴器设计11.润滑密封设计12.箱体结构的设计97带轮的轮毂宽度为63~84mm 取L1=70mm(2)轴段②设计h=(2~3)c=2.4~3.6d2取38mm(3)轴段③⑥是轴承安装,考虑齿轮只受轴向力和径向力选用深沟球轴承,轴承型号为6308∴d3=40mm轴承宽度为23mm ,轴套宽度为12mmL3=43mm,L6=27(4)轴段④为齿轮位,取d4=45mm 宽度略小于小齿轮齿宽取L4=98mm(5)轴段⑤为轴环,h=(2~3)c,d5=53mm,宽度等于小齿轮中心到轴套的距离取L5=12mm4.键连接:大带轮和轴段间采用A型普通平键连接由机械制图附表5-12查得型号为键14×90 GB1096-2003键10×63 GB1096-2003d b h l t t130~38 10 8 22~160 5.0 3.344~50 14 9 36~160 5.5 3.85.校验(1)F NH1 = F NH2 =F t/2=2652.8N-F px245-F NV1×155+F rx77.5 = 0F NV1×155 = -F px245+F rx80 = -2796.04+1931.09×77.5 =-3454N F NV2 = F r-F p-F NV1 =1931-2796.04+3454 =2589.05N L1=70mmd2取38mm轴承型号为6308d3=d6=40mmL3=43mmL6=27取d4=45mmL4=98mmd5=53mmL5=12mm键14×90 GB1096-2003 键10×63 GB1096-2003F NH1 = 2652.8NF NV1×55 =-3454NF NV2 = 2589.05N图1②轴承A的总支承反力F A=√(F NH1·F NH1+F NV1·F NV1)=4355.17N③轴承B的总支承反力F B=√(F NH2·F NH2+F NV2·F NV2)=3706.82N④带轮作用在轴承A的弯矩M带A=F P·L=2796.04×90.05×77.5=253041.62N·mm⑤轴承B作用在高速轴上的弯矩MV=FNV2×L=2589.05x77.05=200651.37N·mm⑥在圆周方向产生的弯矩M H=F NH1·80=2652.81×77.5=205592.775N·mm⑦合成弯矩M A=M带A=275409.94N·mmM r=√(M V²+M H²)=287279N·mmT=254.67×103(2)①齿轮轴与点A处弯矩较大,且轴径较小,故点A处剖面为危险剖面W=πd3/32=π·403/32=6283.19mm3②抗弯截面系数为W T=πd3/16=π·403/16=12566.37mm3③最大弯矩应力σA=M A/W=253041.62/6283.19=40.27MPa④扭剪应力τ=T1/W T=254.67·1000/12566.37=20.27MPa按弯度合成强度进行校核计算,扭转切应力为脉动循环变应力,取折合系数α=0.6,则当量应力为σca=√σA²+4(ασ)²=√40.27²+4·(0.6·20.27)²=47.05MPa<[σ-1]∴强度满足要求图2F A=4355.17NF B=3706.82NM带A=253041.62N·mm MV=200651.37N·mm M H==205592.775M A=275409.94M r=287279N*mmT=254.67x103W=6283.19mm3W T=12566.37mm3σA=40.27MPaτ=20.27MPaσca=47.05MPa选取轴承型号为6311,轴承宽度为29mm,d3=55mm 轴套的宽度为15mmL3=53mm,L6=33mm(4)轴段④设计轴段④上安装齿轮,为了方便齿轮安装长度小于大齿轮宽度,取L4=92mm d4=60mm(5)轴段⑤设计轴段⑤为轴环,根据h=(2~3)c,取d5=68mmL5等于大齿轮中心到轴套的距离取L5=15mm4.键连接联轴器轴段①和轴段④采用A型普通平键连接根据机械制图可得型号为键 14×100 GB1096-2003键 18×80 GB1096-2003d b h l t t144~50 14 9 36~160 5.5 3.858~65 18 11 50~200 7.0 4.45.校验L3=53mmL3=53mm,L6=33mmd4=60mmL4=92mmd5=68mmL5=15mm键14×100 GB1096-2003键18×80 GB1096-2003图3图4八、减速器铸造箱体的主要结构尺寸设计九、轴承的润滑滚动轴承的润滑剂可以是脂润滑、润滑油或固体润滑剂。

带式输送机的机械传动装置一级直齿圆柱齿轮减速器说明书***机械工程学院汽车工程307155A姓名:****学号:32007155015目录1.要求与主要数据 (3)2.传动方案的确定 (4)3.电动机的选择 (4)4.传动比的计算与分配 (5)5.带与齿轮传动零件的计算 (7)6.轴的结构设计 (11)7.滚动轴承的选择 (12)8.键的选择 (14)9.减速器的润滑 (15)10.减速器箱体尺寸的设计 (16)11.设计小结 (17)12.参考资料 (18)13.附件(零件图21张,装配图1张)一.要求与主要数据二.确定传动方案三.电动机的选择因此,综合考虑电动机的传动装置的尺寸、重量以及带传动的减速器的传动比,电动机型号转速可选,选定同步电动机型号为Y100LI—4,即电动机的额定功率Pedo=2.2KW,满载转速nm =1420minr。

四.传动比的计算与分配五.带与齿轮传动零件的计算六.轴的结构设计七.滚动轴承的选择八.键的选择九.减速器的润滑十.减速器箱体尺寸的设计十一、设计小结经过一学期的努力,紧张而又辛苦的机械设计的课程设计结束了.当我即将完成老师下达给我的任务的时候,当我一着手清理自己的设计成果,漫漫回味本学期的心路历程的时候,一种少有的成功喜悦即刻使倦意顿消.虽然这是我刚学会走完的第一步,也是人生的一点小小的胜利,然而它令我感到自己成熟了许多.课程设计是我们专业课程知识综合应用的实践训练,是我们迈向社会,从事职业工作前一个必不少的过程.第一次做这种实践性很强的设计,的确有很大难度,它需要的不只是我们对该课程理论知识的掌握,更大程度上我们必须具备较强的思维能力和想象力以及对各种资料的查找和掌握能力。

通过设计实践,逐步树立了正确的设计思想,增强了创新意识和竞争意识,熟悉掌握机械设计的一般规律,培养了分析问题和解决问题的能力。

通过课程设计,虽然比较辛苦但也使我对减速器的结构有了进一步的了解,而且这次设计使用的是CAXA绘图软件,使我的计算机绘图能力有了很大提高,同时也增强了机械制图的能力,而且在编辑说明书时也对我使用WORD软件的能力有了进一步的提高,动手能力也加强了,同时还培养了合作精神。

一级圆柱齿轮减速器的设计说明书(附图)目录一、电动机的选择-------------------------二、计算传动设计-------------------------三、各轴运动的总传动比并分配各级传动比---四、带传动设计---------------------------五、齿轮传动设计-------------------------六、轴的设计-----------------------------七、轴的考核键的校核---------------------八、联轴器的选择--------------------------九、减速器的结构设计---------------------十、润滑与密封---------------------------十一、参考资料---------------------------机械零件课程设计任务书设计题目:带式输送机传动装置中的一级直齿减速器。

运动简图工作条件传动平稳,输送带单向工作,24小时工作制,使用5年,输送带速度误差±5%原始数据设计工作量设计说明书一份减速器装配图1张减速器零件大齿轮1张,输出轴1张二、电动机的选择三、各轴运动参数和动力参数的计算四、V带传动设计五、齿轮传动设计设计一单级直齿圆柱齿轮减速器中齿轮传动,已知:传递功率P1=4.06KW 电动机驱动,小齿轮转速n1=300r/min,大齿轮转速n2=76.34r/min,传递比i=3.93,单向运转,载荷变化不大,使用期限五年,两班工作。

六、轴的设计由前面计算可知:传动功率P2=4.06KW,转速n2=73.89r/minh,工作单向转动轴采用深沟球轴承支撑。

七、轴承的选择与校核八、键的设计九、联轴器的选择十、减速器箱体设计十一、减速器的润滑、密封十二、参考资料转载自:一级圆柱齿轮减速器课程设计 - 心灵牧歌的日志 - 网易博客。

机械设计课程设计说明书设计题目:带式输送机的传动装置分院:机械学院一.设计题目 (3)二.工作原理 (3)三.原始数据 (3)四.设计任务 (4)五.总体方案设计 (4)六.减速器设计 (5)1.电动机选择 (5)2.传动比分配 (6)3 .V带的设计计算 (7)4.齿轮的设计计算 (8)5.轴系设计 (12)七.润滑与密封 (20)八.主要参考文献 (20)一.设计题目工作条件:带式输送机连续单向运转,工作平稳无过载,空载启动,输送带速度允许误差±5%;两班制工作(每班按8小时计算),使用年限8年,小批量生产;动力来源三相交流电(220V/380V)。

二.工作原理带式输送机主要由两个端点滚筒及紧套其上的闭合输送带组成。

带动输送带转动的滚筒称为驱动滚筒(传动滚筒);另一个仅在于改变输送带运动方向的滚筒称为改向滚筒。

驱动滚筒由电动机通过减速器驱动,输送带依靠驱动滚筒与输送带之间的摩擦力拖动。

驱动滚筒一般都装在卸料端,以增大牵引力,有利于拖动。

物料由喂料端喂入,落在转动的输送带上,依靠输送带摩擦带动运送到卸料端卸出。

三.原始数据输送带拉力F=3100N输送带速度V=1.4m/s卷筒直径D=380mm四.设计任务(1)传动方案的分析拟定;(2)电动机的选择,传动装置的运动和动力参数的计算;(3)传动零件的设计(带传动、单级齿轮传动);(4)轴和轴承组合设计(轴的结构设计,轴承组合设计,低速轴弯、扭组合强度校核,低速轴上轴承寿命计算);(5)键的选择及强度校核(低速轴上键的校核);(6)联轴器的选择;(7)减速器的润滑与密封;(8)简述其装配草图俯视图设计(箱体、附件设计等);(9)编写设计计算说明书;(10)总结及答辩;五.总体方案设计1.运动循环图设计1)外传动机构为V带传动。

2)减速器为一级展开式圆柱齿轮减速器。

3) 方案简图如下图:传动方案拟定: 采用V 带传动与齿轮传动的组合,即可满足传动比需求,同时由于带传动具有良好的缓冲,吸振性能。

目录第一章设计任务书 (1)第二章电机的选择 (2)第三章计算传动装置的运动和动力参数 (4)第四章传动装置的运动和动力设计 (4)第五章圆柱斜齿轮传动的设计 (6)第六章轴的设计计算 (12)第七章轴承的设计与校核 (19)第八章键的选择和连接 (23)第九章联轴器的选用 (24)第十章箱体设计 (24)第十一章减速器润滑密封 (25)第十二章设计心得 (26)第十三章参考文献 (27)第十四章数据修改 (27)第一章设计任务书题目:设计一用于螺旋输送机上的单级圆柱齿轮减速器。

工作条件:连续单向运转,工作有轻轻微震动,使用期限8年,小批量生产,两班制工作。

输送机工作轴转速的容许误差为±5%。

原始数据:运输机工作轴转矩 T=260 N²m运输机工作轴转速 n=140 r/min第二章电机的选择1、电动机类型和结构的选择:选择Y系列三相异步电动机,此系列电动机属于一般用途的全封闭自扇冷电动机,其结构简单,工作可靠,价格低廉,维护方便,适用于不易燃,不易爆,无腐蚀性气体和无特殊要求的机械。

2、电动机容量选择:螺旋输送机所需功率:由式 Pw=T²n/9550 (kw) 得:Pw=260x140/9550=3.81 kw电动机所需工作功率为:式(1):Pd=PW/ηa (kw)由电动机至输送机的传动总效率为:η总=η1³η₂2³η3³η4³η 5根据《机械设计课程设计》P86表12-8 式中:η1、η2、η3、η4、η5分别为联轴器1、滚动轴承(一对)、圆柱直齿轮传动、联轴器2和圆锥齿轮传动的传动效率。

取η1=0.99 η2=0.98,η3=0.97,η4=0.99、η5=0.93则:η总=0.99³0.982³0.97³0.99³0.93 = 0.84所以:电机所需的工作功率:Pd =PW/η总= 3.81/ 0.82 = 4.65 (kw)由设计指导书可知,满足Pe≥Pd条件的系列三相交流异步电动机额定功率Pe 应取5.5 KW。

3、确定电动机转速输送机工作轴转速为:nw=[(1-5%)~(1+5%)]³125r/min=118.8~131.3 r/min根据《机械设计课程设计》P7表2-1推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围I’=3~5。

取开式圆锥齿轮传动的传动比I1’=2~3 。

则总传动比理论范围为:Ia ’= I’ ³I1’=6~15。

故电动机转速的可选范为 Nd ’=Ia ’³ n W=(6~15)³120 =840~2100 r/min则符合这一范围的同步转速有:1000和1500r/min根据容量和转速,由相关手册查出二种适用的电动机型号:(如下表)方案电动机型号 额定功率 kw 电动机转速 (r/min)传动装置传动比同步转速 满载转速 总传动比 圆锥齿轮传动 减速器 1 Y132S-4 5.5 1500 1440 10.29 3 3.43 2Y132M2-65.510009606.8623.43综合考虑电动机和传动装置的尺寸和圆锥齿轮带传动、减速器传动比,可见第2方案比较适合。

此选定电动机型号为Y132M2-6,其主要性能:电动机主要外形尺寸:中心高H外形尺寸 L ³(AC/2+AD)³HD 底角安装尺寸 A ³B 地脚螺栓孔直径 K轴 伸 尺 寸 D ³E132 515³345³315216³1781838³80第三章 计算传动装置的运动和动力参数1、 确定传动装置的总传动比和各级传动比的分配 1.1、 传动装置总传动比由选定的电动机满载转速nm 和工作机主动轴转速n 可得传动装置总传动比为:i a = n m / n W = 960/140=6.86 总传动比等于各传动比的乘积i a =i 0³i (式中i 0、i 分别为开式圆锥齿轮传动和减速器的传动比)1.2、分配各级传动装置传动比:根据指导书,取i 0=2(圆锥齿轮传动 i=2~3) 因为: ia =i 0³i所以: i =i a /i 0 =6.86/2 =3.43第四章 传动装置的运动和动力设计将传动装置各轴由高速至低速依次定为电机轴、Ⅰ轴、Ⅱ轴、Ⅲ轴、Ⅳ轴i 0,i 1,......为相邻两轴间的传动比 η01,η12,......为相邻两轴的传动效率 P Ⅰ,P Ⅱ,......为各轴的输入功率 (KW ) T Ⅰ,T Ⅱ,......为各轴的输入转矩 (N ²m ) n Ⅰ,n Ⅱ,......为各轴的输入转矩 (r/min )可按电动机轴至工作运动传递路线推算,得到各轴的运动和动力参数4.1、运动参数及动力参数的计算(1)计算各轴的转速:Ⅰ轴:nⅠ=nm=960(r/min)Ⅱ轴:nⅡ= nⅠ/ i=960/3.43=279.88r/minIII轴:nⅢ= nⅡ螺旋输送机:nIV = nⅢ/i=279.88/2=139.94 r/min(2)计算各轴的输入功率:Ⅰ轴: PⅠ=Pd³η01=Pd³η1=4.65³0.99=4.6035(KW)Ⅱ轴: PⅡ= PⅠ³η12= PⅠ³η2³η3=4.6035³0.98³0.97 =4.376(KW)III轴: PⅢ= PⅡ²η23= PⅡ²η2²η4=4.376³0.98³0.99 =4.246(KW)螺旋输送机Ⅳ轴:PIV = PⅢ²η5=4.246³0.93 =3.949(KW)(3)计算各轴的输入转矩:电动机轴输出转矩为:Td =9550²Pd/n m=9550³4.65/960 =46.26 N²mⅠ轴: TⅠ= Td²η01= Td²η1=46.26³0.99=45.80 N²mⅡ轴:TⅡ= TⅠ²i²η12= TⅠ²i²η2²η3=45.80³3.43³0.98³0.97=149.33 N²mIII轴:TⅢ= TⅡ²η2²η4=144.88 N²m螺旋输送机Ⅳ轴:TIV = TⅢ²i²η5=144.88*2*0.93=269.18N²m 计算结果汇总表轴名功效率P(KW)转矩T (N²m)转速nr/min传动比i效率η电动机轴 4.65 46.26 96010.99Ⅰ轴 4.6035 45.80 9600.973.43Ⅱ轴 4.376 149.33 279.880.97Ⅲ轴 4.246 144.88 279.8820.93输送机Ⅳ轴3.949 269.18 139.94第五章圆柱斜齿轮传动的设计齿轮传动的适用范围很广,传递功率可高达数万千瓦,圆周速度可达150m /s(最高300m/s),直径能做到10m以上,单级传动比可达8或更大,因此在机器中应用很广。

5.1 齿轮参数计算1、选精度等级、材料及齿数①运输机为一般工作机器,速度不高,故选用7级精度(GB10095-88)。

②由表13-1选择小齿轮40C r(调质热处理)硬度280HBS ,大齿轮45钢(调质热处理)硬度240HBS,二者硬度差值为40HBS;③选择初选螺旋角β=15°,取Z1=20,Z2=Z1³i=20³3.43=68.6 取Z2=69。

2、按齿面接触强度设计d 2t ≥23d 1)][(1ε2H z z i i T k E H t δφα⨯+⨯ (1)确定公式内的各计算数值 1) 试选载荷系数k t =1.6。

2) 小齿轮传递的转矩 T 1=(95.5³105P 1)/n 1=4.580³104 N•m m 3) 查阅图13-19查得,选取区域系数z H =2.435。

4) 有公式13-19查得,αε=1.625) 查阅P 276表13-5可得,材料的弹性影响系数z E =189.8MPa 齿轮材料为锻钢 6) 查阅P 281表13-6可得,选取齿宽系数d φ=17) 查阅P206式10-13可得,计算应力循环次数N=60njL hj 为齿轮每转一圈时,同一齿面啮合的次数;n 为齿轮转速;L h 为齿轮的工作寿命。

N 1=60³960³(2³8³300³8)=2.21³109N 2=2.21³109/3.43=6.443³1088) 由表13-4。

接触疲劳寿命系数Z N1=0.9,Z N2=0.959) 查阅图13-13c 可得,按齿面硬度查得小齿轮的接触疲劳强度极限11m H σ=580Mpa ,大齿轮的接触疲劳强度极限21m H σ=550Mpa10) 计算接触疲劳许用应力。

由表13-4。

按一般可靠度,S =1。

[]1H σ=(11m H σ ×Z N1 )/ S =522 Mpa[]2H σ=(21m H σ×Z N2)/S =517 Mpa []2H σ<[]1H σ取[σH ]=[]2H σ=517Mpa(2)计算1) 试算小齿轮分度圆直径d 1t ,由计算公式d 1t ≥[]232)(1d 2H E H t z z ii T k σεαφ⨯+⨯得d 1t 32517435.28.18943.3143.362.11458006.12≥)(⨯+⨯⨯⨯⨯=68.42mm2) 计算圆周速度 3) v=100060π11⨯n d t =10006096042.6814.3⨯⨯⨯=3.44 m/s4) 计算齿宽b 及模数m nt.b=φd d 1t =1×68.42=68.42mmm nt =1t 1βcos d z =20cos1542.680⨯=3.30mmh=2.25m nt =2.25×3.30=7.425mmhb=68.42/7.425=9.21 5) 计算纵向重合度βεβtan φ318.0ε1βZ d ==0.318×1×20× 15tan =1.704 6) 计算载荷系数k查阅资料可得使用系数k A =1,根据v=3.44m/s ,7级精度, 查阅附图13-1可得动载荷系数k v =1.11, 查阅附表13-3可得,βk =1.11 查阅附表13-1可得, 1.2k k αF αH == 7) 计算动载荷系数 48.12.111.111.11βα=⨯⨯⨯==K K K K K H V A8) 按实际的载荷系数校正所算得的分度圆直径,由试(10-10a )得,d 1=d 1t 3t k k =68.4236.148.1⨯=66.63mm9) 计算模数m nm n =11z βcos d =mm 22.32066.63cos15= 3、按齿根弯曲强度设计 由式(10-17)m n ≥[]3212β1σφβcos 2000FsaFa d Y Y z Y Y kT ⨯ε (1)确定计算参数 (2) (3)1) 由图13-9c 查的小齿轮的弯曲疲劳强度1min σF =220Mpa ,大齿轮的弯曲疲劳极限2min σF =200Mpa2) 由图13-10取弯曲疲劳寿命系数,Y N1=0.86,Y N2=0.9 3) 计算弯曲疲劳许用应力取弯曲疲劳安全系数s =1.25,有标准规定得ST Y =2:,由式13-8得:[σF ]1s Y Y ST F N 1min 1σ=25.1222086.0⨯⨯=302.72 Mpa [σF ]2=s Y Y ST F N 2min 2σ=25.122009.0⨯⨯=288 Mpa4) 根据纵向重合度εβ=1.704,查图13-18得:螺旋角影响系数Y β=0.875。