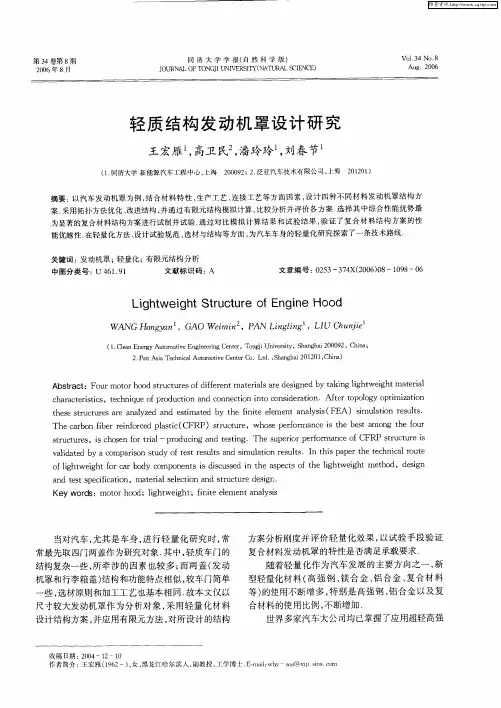

轻质结构发动机罩设计研究

- 格式:pdf

- 大小:454.86 KB

- 文档页数:6

汽车发动机罩轻量化设计研究

田朝;马文博

【期刊名称】《汽车测试报告》

【年(卷),期】2022()17

【摘要】发动机罩是汽车前端发动机外部的大型覆盖件,具有保护内部部件、隔离发动机工作噪声及美观等功能。

近年来,随着汽车轻量化设计的不断深入,发动机罩轻量化也成为设计工作关注的重点。

该文简要说明发动机罩轻量化设计方式,以有限元分析和多目标优化算法为基础,阐述发动机罩结构件厚度优化方式,以此为发动机罩轻量化设计方案的制定和验证提供参考,为提升发动机罩设计水平奠定良好基础。

【总页数】3页(P31-33)

【作者】田朝;马文博

【作者单位】长城汽车股份有限公司;中汽研汽车检验中心(天津)有限公司

【正文语种】中文

【中图分类】U46

【相关文献】

1.碳纤维复合材料发动机罩轻量化设计研究

2.基于OptiStruct的复合材料发动机罩结构轻量化设计

3.发动机罩板的有限元分析及轻量化设计

4.碳纤维发动机罩轻量化铺层设计

5.汽车发动机罩的轻量化设计

因版权原因,仅展示原文概要,查看原文内容请购买。

汽车发动机罩外板工艺与模具的研究设计摘要:受到经济全球化的影响,越来越多的国家开始了解自主创新的重要性。

我国的汽车行业经过几十年的发展,综合实力得到了很大程度的提高。

然而,要真正融入世界汽车工业体系甚至是在汽车工业领域处于领先的地位,仅仅依靠外来设计进行生产无疑是做不到的。

目前国内的一些汽车厂家已经逐渐走上了自主研发道路。

汽车覆盖件设计是汽车设计的重要环节。

作为汽车覆盖件的一部分,发动机罩外板的设计也是不可忽视的问题。

本文从发动机罩外板的工艺与模具两个方面对发动机罩外板的设计进行研究探讨。

关键词:汽车;发动机;罩外板;工艺;模具现如今,科技创新已成为了衡量一个国家综合实力的重要标准。

在加入WTO 后,面对激烈的市场竞争,中国汽车工业发展迅猛,逐步融入了世界汽车工业体系。

要提高在世界汽车工业体系中的地位,中国汽车行业必须获得自主创新的能力。

随着经济全球化的发展,中国的汽车行业要生存,必然要从“中国制造”迈向“中国创造”。

近些年,国内一些具备一定实力的汽车厂家已经逐渐走上了自主研发道路,尝试自主研发设计新的车型。

在汽车设计的过程中,覆盖件的工艺和模具设计至关重要。

汽车覆盖件的工艺和模具设计都比较特殊,不仅要满足功能上的要求,还要求做到美观。

发动机罩外板设计是汽车覆盖件设计的一部分。

研究发动机罩外板工艺与模具设计对研发新车型具有重要的意义。

1.发动机罩外板生产工艺设计罩外板工艺设计方案是否合理对模具的设计和使用具有重大的影响。

因此,在设计模具结构前,要对罩外板的生产工艺设计进行研究。

一般而言,汽车覆盖件成型需要经过落料(或剪切)、拉延、修边、翻边、整形、冲孔等基本工序。

在生产过程中,考虑到生产成本,生产工艺方案应当在满足覆盖件性能要求的基础上尽量简化生产工序。

总的来说,发动机罩外板成型的基本工序依次为落料、拉延、修边、翻边和侧翻边。

其中,拉延工艺设计是最关键的一道工序。

合理的拉延尺寸可以为后续工序提供良好的工艺条件,反之亦然。

汽车发动机罩上新型轻质材料的应用分析作者:梁振涛,等来源:《中小企业管理与科技·上中下旬刊》 2016年第3期梁振涛高秀军长城汽车股份有限公司河北保定071000摘要随着我国国民环保意识的增强,当今汽车工业界将“节能、环保”设定为汽车研发的主旋律。

在此种情况下,汽车发动机罩上材料的选用,必然以新型轻质材料为主,充分体现这些材料的环保性、节能性、有效性,以便汽车发动机罩能够有效应用,为实现汽车安全、节能、环保的应用奠定基础。

基于此,本文将重点分析汽车发动机罩上新型轻质材料的应用。

关键词汽车;发动机罩;新型轻质材料;应用在降低燃油消耗、减少二氧化碳及有害气体排放量成为汽车工程界主攻方向的情况下,注重减轻汽车自重是非常必要的,其是降低燃油消耗和减少排放的有效措施。

目前汽车轻量化研究中,汽车发动机罩作为重要的研究对象之一,选择新型轻质材料来替换低碳钢材料,可以使汽车发动机罩制作更加简单,且重量较轻、环保、节能,符合汽车工业发展要求,利于提高汽车应用效果[1]。

所以,在汽车发动机罩生产中科学运用新型轻质材料是非常必要的。

笔者将结合相关文献及工作经验,在下文分析几种比较适用的新型轻质材料。

1 高强钢开发于20 世纪70 年代的汽车高强度钢板,在80 年代得到了发展,推出了双相钢、烘烤硬化钢、无间隙原子钢。

而到90 年代又推出了微合金钢及相变诱导塑性钢,两种新型高强钢的抗拉强度较高,应用性能较佳。

为了使高强钢能够科学的应用到汽车生产中,世界多个大型汽车公司纷纷加入相关工艺技术研究中,并取得了一定成果,推出了特殊的冲压工艺、激光焊接技等用于制造超轻高强度钢板。

因此,当前超轻高强度钢板在汽车制造中越来越广泛,用于车门、发动机罩、行李箱盖板等外覆盖件制造,弥补了传统低碳钢材料的不足[2]。

在汽车发动机罩制造方面,应用高强度钢的作用主要是减轻汽车自身重量,并降低汽车油耗、提高汽车构件强度及安全性能。

就以含磷高强度钢板来说,其比普通钢板的强度大15%耀30%,厚度降低10%,应用到汽车发动机罩制造中,可以大大减汽车发动机罩重量的20%耀30%。

发动机罩的结构轻量化设计徐聪;徐国艳;张立玲【摘要】应用拓扑和形貌联合优化,以及基于DOE灵敏度分析的尺寸优化对发动机罩进行轻量化设计.分析了原发动机罩主要承载状态的刚度和一阶约束模态.两种优化设计方法均以体积最小为目标,弯曲刚度、扭转刚度、侧向刚度和一阶约束模态频率为约束条件.根据优化设计结果,给出了两种轻量化方案.对比优化前后的结构性能,从刚度和一阶约束模态频率角度验证轻量化方案的可行性.CAE分析结果表明,两种方法均可以达到降低发动机罩质量且满足结构性能要求的目的,而且,对此发动机罩尺寸优化的轻量化效果更好.【期刊名称】《机械设计与制造》【年(卷),期】2016(000)007【总页数】5页(P193-196,200)【关键词】发动机罩;轻量化;拓扑优化;形貌优化;DOE;尺寸优化【作者】徐聪;徐国艳;张立玲【作者单位】北京航空航天大学交通科学与工程学院,北京100191;北京航空航天大学交通科学与工程学院,北京100191;北京汽车股份有限公司汽车研究院,北京101300【正文语种】中文【中图分类】TH16;U463.83+3随着经济和汽车制造业的持续快速发展,汽车保有量大幅增加,所引发的能源和环境问题日益突出,节能减排成为汽车工业发展的必然趋势。

研究表明,汽车轻量化是降低能耗、减少排放的最有效措施之一[1]。

目前,汽车轻量化主要通过采用轻量化材料和轻量化制造工艺[2],以及对结构进行优化设计来实现[3-4]。

文献[5]基于钢制发动机罩的基本性能要求设计了轻量化的碳纤维复合材料发动机罩;文献[3]依次对汽车传动轴进行拓扑优化和形貌优化,以提高一阶自由模态频率;文献[4]应用DOE对某SUV的白车身进行了基于模态、刚度和强度要求的优化设计。

考虑到更换材料改动较大,所涉及问题较多,成本可能提高,于是,对发动机罩的结构进行优化设计。

发动机罩是车身的主要覆盖件之一,主要由外板、内板、锁扣、锁扣加强板和铰链等组合而成。

【聚焦】三明治材料轻量化汽车发动机罩盖的创新设计随着高强钢技术和轻量化设计的发展,发动机盖通过高刚性材料以及三明治钢板(Litecor)的使用实现20%的轻量化空间,而且兼顾性能和安全。

同时,轻量化低成本设计使得这一解决方案更具经济价值。

此外,镁合金材料的混合应用更是可实现40%的减重效果。

作为InCar plus项目的一部分,蒂森克虏伯开发了“三明治钢板材料”Litecor。

该材料由上下两层薄钢板,加上中间纤维增强热塑性复合材料芯层组成。

钢板和芯层的厚度可根据特定的应用需求量身定制。

Litecor作为发盖材料在实现轻量化的同时将更利于行人保护。

蒂森克虏伯在该项目的研究中做了大量的工作,开发的新型发盖材料具有较好的刚性和抗凹性能。

同时,行人保护也是发盖设计需要考虑的一个重要方面。

Euro-NCAP碰撞测试就包括了发盖的碰撞测试,在车辆前部结构上设置168个测量点,模拟头部冲击来衡量行人保护性能。

Litecor材料加上优化的设计,InCar plus项目开发的发盖将具备Euro-NCAP五星潜力。

使用Litecor三明治材料制造的发盖外板具有出色的刚度和轻量化效果,其比对标的传统发盖外板轻了2.9千克。

厚度方面,由于Litecor层状结构使得其厚度比对标金属发盖的0.70 mm要大,总厚度达到了0.85 mm。

因此,研究人员进行了进一步的结构优化设计,通过减小厚度和优化支柱设计来调整内部结构,实现了1.5千克的减重。

综上,新型发盖实现了4.4 kg的减重。

力学性能方面,通过前、后横向刚度以及纵向刚度的测试,该发盖的刚性满足条件要求。

Euro-NCAP的HIC值(头部损伤标准)测试可达到五星评级。

多材料混合应用的优化对于金属材料部分,蒂森克虏伯通过在内板中使用镁合金材料来达到减薄外部钢板的目的,多材料混合应用的设计使得发盖重量仅在11.3千克。

蜂窝状的镁合金材料给钢制外板提供了很好的支撑,使得外钢板厚度可做到0.50mm,且刚度完全符合要求,Euro-NCAP行人保护达到五星评级。

万方数据试验研究现代制造工程2009年第9期180ram×130mm和300ram×170ram,在大孔的周围零星分布小的构造孔。

对于车身覆盖件的钢板厚度而言,目前,汽车行业一般取其值为0.8—1.0mm,本文中取钢板厚度为0.8mm进行分析计算。

图1某型车发动机罩内、外板结构2几何及受力模型与分析2.1数学模型为易于对发动机罩板进行分析和加载,首先建立罩板空间位置的数学模型,空间坐标系为O—XYZ,假定发动机罩的内板位于XY平面上,A、召两点为内板铰链连接的所在位置,处于x轴上,C、_D两点为内板与保险杠接触位置,则建立好的罩板空间位置数学模型如图2所示。

ZX图2发动机罩板空间位置模型2.2工况加载目前轿车设计中大多采用承载式车身构造,车身骨架几乎承受轿车使用过程中所有的载荷,主要包括扭转、弯曲和碰撞等。

这样作为车身覆盖件的发动机罩板就几乎不需要承受来自整车的承载,但是其还是要满足自身重量带来的扭转和弯曲载荷,在车辆正常运行时,主要是车身和发动机的振动带来的罩板结构强度逐渐减弱并导致耐久性差等问题,因此罩板必须有足够的静态弯曲刚度。

同样,车辆在不平路面上行驶时,受到不平路面的激励,弯曲载荷引起的车身应力幅比扭转载荷引起的要小,所以,此时车身的扭转刚度就相对重要一些,需要计算扭转刚度。

根据上述罩板模型,并结合汽车覆盖件的分析标准和某汽车公司工况加载标准,对弯曲工况进行加载时,约束A、曰两点的空间六自由度,约束C、D两点z方向的位移自由度,加载点E是G、D连线和沿y方向的内板轴线的交点,加载方向沿z轴负向,载荷F=196N;对侧向弯曲工况进行加载时,约束A、曰两点的空间六自由度,约束点c的z方向位移自由度,对点C进行加载,加载方向沿X轴正向,载荷F=180N;对扭转、弯曲工况进行加载时,约束A、曰两点的空间六自由度,约束点D的z方向位移自由度,对点C进行加载,加载方向沿z轴负向,载荷F=196N,加载后的效果如图3所示。

《基于行人保护的复合材料发动机罩设计研究》一、引言随着汽车工业的快速发展,汽车安全性能的改进和提升已成为汽车设计的重要方向。

其中,行人保护作为汽车安全性能的重要组成部分,越来越受到人们的关注。

发动机罩作为汽车与行人接触的第一道防线,其设计对于保护行人的安全具有至关重要的作用。

本文将就基于行人保护的复合材料发动机罩设计进行研究,旨在为汽车设计提供新的思路和方法。

二、行人保护的重要性及现状行人保护是指在汽车与行人发生碰撞时,通过优化汽车的设计和结构,降低对行人的伤害。

然而,目前许多汽车的发动机罩设计并未充分考虑行人保护的需求,导致在碰撞事故中,行人的头部和面部容易受到严重的伤害。

因此,提高发动机罩的行人保护性能已成为汽车设计的迫切需求。

三、复合材料在发动机罩设计中的应用复合材料因其优异的性能,如轻质、高强、耐腐蚀等,已成为现代汽车设计中的理想材料。

在发动机罩设计中,采用复合材料可以有效地提高发动机罩的抗冲击性能和吸能性能,从而更好地保护行人的安全。

此外,复合材料还可实现发动机罩的轻量化设计,降低汽车的能耗和排放。

四、基于行人保护的复合材料发动机罩设计研究1. 材料选择:选择具有高强度、高韧性和良好吸能性能的复合材料,如纤维增强复合材料。

2. 结构设计:采用多层次、多单元的结构设计,提高发动机罩的抗冲击性能和吸能性能。

同时,根据行人的碰撞特点,优化发动机罩的边缘形状和结构,以减少对行人的伤害。

3. 优化设计:通过仿真分析和实验验证,对发动机罩的设计进行优化。

包括对材料的厚度、硬度、弹性模量等参数进行优化,以及对结构的布局、连接方式等进行改进。

4. 安全性能评估:对优化后的发动机罩进行安全性能评估,包括行人头部和面部的保护性能、发动机罩的抗冲击性能和吸能性能等。

通过评估结果,对设计进行进一步的优化和改进。

五、结论基于行人保护的复合材料发动机罩设计研究具有重要的现实意义和应用价值。

通过采用高强度、高韧性的复合材料和优化结构设计,可以提高发动机罩的抗冲击性能和吸能性能,从而更好地保护行人的安全。

图书分类号:密级:毕业设计(论文)发动机罩设计与建模ENGINE HOOD DESINGN AND MODELING学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。

除文中已经注明引用或参考的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品或成果。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标注。

本人完全意识到本声明的法律结果由本人承担。

论文作者签名:日期:年月日学位论文版权协议书本人完全了解关于收集、保存、使用学位论文的规定,即:本校学生在学习期间所完成的学位论文的知识产权归所拥有。

有权保留并向国家有关部门或机构送交学位论文的纸本复印件和电子文档拷贝,允许论文被查阅和借阅。

可以公布学位论文的全部或部分内容,可以将本学位论文的全部或部分内容提交至各类数据库进行发布和检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

论文作者签名:导师签名:日期:年月日日期:年月日摘要汽车产业是中国经济的重要产业,在21世纪的今天,也是汽车产业爆炸的时代,而中国的汽车市场已经成为全球发展最快的市场。

汽车产品产品的更新包括车身、底盘开发以及发动机的研发。

对于发动机的研发,国内主要依靠国外的发动机,主要因为国内这方面基础薄弱,发动机研发周期长、困难,研发经费多,需突破的难关较多,但近年来也有厂家在研发。

所以在国内,各大厂家想要赢得并主导市场,车身的研发成为必争之地,所以也必须要研发安全、舒服、污染小、节能型等这些适应中国市场的高品质车,同时高效,高质量,低成本是厂家所贯彻的方针。

本课题主要是针对车身设计中发动机罩的设计与建模进行研究的。

遵循汽车车身生产工艺和工序原则,制定发动机罩的开发流程,并运用达索公司的CATIA软件对各个工艺环节进行参数化建模设计。

对于新产品的研发,主要是依靠正向设计,同时也可以参考一些先进车型。

在参数化建模之前,需要进行大量的准备工作,对发动机罩进行设计输入、可行性分析、结构断面图的构想与评审,最后再与客户确认。

发动机罩内板整形模轻量化研究摘要:本文对发动机罩内板整形模进行有限元分析,并且在拓扑优化的指导下,对传统模具母体设计进行优化改进,再通过有限元分析,验证改进结果满足设计要求,从而实现模具轻量化要求。

关键词:冲压模具有限元分析拓扑优化轻量化0 前言基于有限元分析的拓扑优化技术是一项新型的设计方法,它可以在方案设计阶段为设计者提供概念性设计,给出零部件甚至机构原型合理的材料布局,减轻结构质量,提高结构的强度和刚度。

本文利用通用有限元分析及优化软件Hyperworks对发动机罩内板整形模的传统模具结构分析(强度分析和刚度分析及其稳定性分析),根据传统设计结构的应力和位移分析结果以及约束情况,确定优化空间,定义优化参数,进行拓扑优化,得到优化后模具筋板的大致形状,在满足模具强度、刚度、稳定性的前提下,对模具结构进行改进,实现模具结构轻量化,减少模具制造过程中的材料利用,以达到降低模具制造成本,实现国家节能减排的目标。

1 加载方式的确定现有模具结构设计方法及问题1.1 现有模具结构设计方法1.2 现有设计方法存在的问题2. 模具结构轻量化设计流程3. 结构强度计算方法的验证4. 算例4.1 加载方式确定4.2 现有设计结构强度计算4.3 优化计算5. 结论加载方式的选择直接影响计算的正确性和计算精度,冲压过程速度较慢,因此可以当成一个准静态过程,特别是对于整形工序来说,当机床完全压到位时压力达到最大压力,机床、模具、工件没有相对运动,因此完全可以按静态加载方式来模拟整形过程。

冲压整形过程中,机床工作台可视为不变形体,即刚体;而模具则必须视为可变形体,即柔体;基本工作结构可用图1所示。

图1 整形模具工作结构图仿真模型的加载方式可以分为两种:一是将下模固定,在上模顶面加载整形力,将上模座设定为刚体,这样可以保证上下模座贴紧机床工作台面,与实际工况相符,但这样将使得上模座各处出现相同的传力状态,导致力传递到整形刀块时为均匀载荷,这与整形刀块实际受力状态不符,导致计算出来的应力值出现偏差,如图2(a)所示。

基于轻量化的发动机罩结构优化陈海宁;王良杰;强旭华;陈浩【摘要】以某SUV车型发动机罩为研究对象,通过结构优化设计与分析,开展发动机罩轻量化研究.在原有发动机罩结构的基础上,设计了竖型、W型和V型等3种不同结构的发动机罩,建立有限元模型,进行模态和刚度分析.比较分析这3种方案,得出V型结构的发动机罩在满足刚度要求的条件下,减重13.84%,为最佳方案.【期刊名称】《上海工程技术大学学报》【年(卷),期】2013(027)002【总页数】4页(P116-118,123)【关键词】发动机罩;轻量化;有限元分析;结构优化【作者】陈海宁;王良杰;强旭华;陈浩【作者单位】上海工程技术大学汽车工程学院,上海201620;上海工程技术大学汽车工程学院,上海201620;上海双杰科技有限公司,上海201804;上海工程技术大学汽车工程学院,上海201620【正文语种】中文【中图分类】U463.83+3发动机罩板是白车身的重要组成部分[1],由内外板组合而成.外板为空间曲面板,其外表形状与整车造型协调一致,体现轿车的外形特征;内板为薄钢板,呈筋条网格状布置,结构比较随意.发动机罩板结构性能的好坏,直接影响汽车车身的总体性能和舒适性.随着节能增效日益成为当今社会的主题,轻量化技术的发展逐渐成为汽车行业的发展趋势[2-3].轻量化研究对节能和环保有重要作用,关系到人类的可持续发展,汽车轻量化已成为汽车产业发展中的一项关键性研究课题.本文以某SUV车型发动机罩为研究对象,结合汽车轻量化趋势,对原有发动机罩内、外板进行轻量化优化设计及改进,设计了竖型、W型和V型等3种不同结构的发动机罩.利用HyperMesh软件建立有限元模型,应用Nastran软件对模型进行了分析,从质量和刚度方面分析比较各模型,实现对原发动机罩板的轻量化设计.1 结构方案1.1 3种结构方案本文选用的结构原型为国产某SUV车型的发动机罩,分析模型包括内、外板,其中内、外板通过翻边滚压和黏合的方式连接为一体.针对原结构发动机罩板刚度满足要求,但质量较大,采用3种发动机罩板结构改进方案对其进行轻量化设计,包括竖型、W型和V型罩板,并分别进行分析计算.1.2 材料选择及参数设置针对当前DC06深冲板件的市场供应、冲压、焊接等加工工艺都比较成熟,而且DC06深冲板件的强度弱,深冲性与抗凹性等综合性能优异,可以很好地解决发动机罩板成形性与抗凹性之间的矛盾.因此,本文选用DC06深冲板件作为发动机罩板材料,其材料参数:弹性模量E=210GPa,泊松比μ=0.3,密度ρ=7.8g/cm3.1.3 有限元模型的建立发动机罩的零件由CATIA软件建立三维CAD模型,然后导入有限元软件HyperMesh进行前处理.由HyperMesh软件对发动机罩板模型划分网格,内外板之间的翻边滚压采用节点啮合模拟,点焊采用hexa+rbe3单元模拟,得到发动机罩板有限元模型如图1所示.图1 有限元模型Fig.1 Finite element model2 计算工况2.1 模态分析模态分析,即以模态矩阵作为变换矩阵,将线性定常系统振动微分方程组中的物理坐标转变到模态坐标上,使系统运动方程组变成一组互相独立的运动方程,以得到系统的固有频率和特征值[4].模态分析是对机械或工程结构的动力学特性进行分析的重要现代化手段,通过模态分析可以了解发动机罩板自身的振动特性,获得其不同阶次的固有振动频率,能很好地反映物体在结构上的优劣,并且通过分析其固有频率,可避免与周边结构发生频率共振的可能,所以说发动机罩板模态分析是其轻量化研究中一个必不可少的分析过程.本文分析发动机罩板的自由模态,由于固有频率是结构本身的固有特性,与外界载荷无关,所以自由模态计算没有任何边界条件.2.2 刚度分析发动机罩板是整个车身的重要部件,其力学特性将影响整车的力学性能.当发生碰撞等外力冲击时,其往往是最先接触并发生变形的部件直接影响到乘员的生命安全,故对发动机罩板进行静力学分析是十分必要的.刚度分析的目的在于对发动机罩的刚度特性进行考察,对其主要的承载状态的刚度特性进行评估,以保证发动机罩具有合理的刚度特性.本文刚度分析的工况包括安装变形、扭转刚度、垂向刚度、下拉变形和侧向刚度.根据车身覆盖件工况分析标准[5],各工况具体定义如下(图2以原模型为例加以说明).安装变形:约束铰链安装孔处自由度为12346,橡胶垫缓冲块处自由度为123456,在门锁处施加重力220N,如图2(a)所示.其中123分别为X,Y,Z3个方向的移动自由度,456分别为X,Y,Z3个方向的转动自由度.扭转刚度:在发动机罩左右铰链安装孔处约束自由度12346,左右侧橡胶垫块处约束自由度123456,并在左侧橡胶块的位置施加垂直于表面的100N的载荷,如图2(b)所示.垂向刚度:在发动机罩左右安装孔处约束自由度123456,并在发动机罩外板处施加垂直于表面的100N的载荷,如图2(c)所示.下拉变形:在发动机罩左右安装孔处约束自由度12346,在气撑杆安装孔处约束自由度3,并在门锁处施加Z方向向前偏75°,220N的载荷,如图2(d)所示. 侧向变形:在发动机罩铰链安装孔处约束自由度123456,在左右侧橡胶垫块处约束自由度3,并在发动机罩外板的左侧施加180N的Y方向水平力,如图2(e)所示.图2 发动机罩板的刚度分析图Fig.2 Stiffness analysis diagrams of engine hook3 结果分析利用Nastran软件对各有限元模型进行分析,并将分析结果导入Hyperview软件,比较分析仿真结果.3.1 模态分析从云图上分别读取各模型一阶扭转和一阶弯曲频率,将分析结果整理成表格,见表1.由表1可以看出,竖型和V型模型一阶扭转频率分别为41.32、44.51Hz,均大于一般设计要求的40Hz[6],满足设计要求且与原模型47.34Hz比较接近;而W型模型一阶扭转频率为39.82Hz,低于40Hz.由于频率大小与刚度有关,其频率太低,说明刚度不足.各模型一阶弯曲频率均大于一般设计要求的50Hz,满足设计要求.表1 各模型模态分析结果Table 1 Mode analysis results of each model模态原模型竖型 W型 V型一阶扭转频率/Hz 47.34 41.32 39.82 44.51一阶弯曲频率/Hz 64.06 51.37 52.54 52.143.2 刚度分析分别读取各工况加载点的位移量,将各分析计算结果汇总,并根据文献[7]确定各工况的目标值,见表2.表2 各模型各工况计算结果及目标值Table 2 Calculation results and target values in each working condition of each model型目标值安装变形/mm0.31 0.34 0.24 0.31 <5工况原模型竖型 W型 V扭转刚度/[(100N·m)·(°)-1]31.87 31.47 31.65 31.80 >20垂向刚度/(N·mm-1) 13.17 12.50 12.59 12.79 >10下拉变形/mm 0.26 0.27 0.27 0.26 <10侧向变形/mm1.01 1.13 1.16 1.06 <4质量/kg 19.08 17.55 16.59 16.44—从表2可以看出,各模型各工况计算值都满足目标值,刚度符合要求.结合各结构发动机罩质量,与原结构相比,3种改进模型的质量都有所下降,在一定程度上实现了轻量化.3.3 方案评价各结构模型主要参数对比如图3所示.图3 3种结构方案与原结构主要参数对比Fig.3 Comparison of main parameters between three optimized structures and original structure综合各模型模态分析和刚度分析结果,从图3可以看出,竖型模型下拉变形,侧向变形位移变化量较大,且一阶弯曲频率较低,刚度相对较低,减重效果较差;W模型和V模型刚度相当,但W模型一阶扭转频率太低,刚度相对不足.综合考虑V模型减重效果相对较好,质量仅为16.44kg,与原模型质量19.08kg相比,减重13.84%,且刚度较原模型变化不大,刚度满足要求,在轻量化的同时刚度满足结构自身的要求.4 结语通过对某SUV车型发动机罩进行3种结构的优化改进,并依次进行有限元建模及模态和刚度分析.由分析结果可知,在同样材料和料厚的情况下,3种模型均能在一定程度上实现质量减轻.V型结构轻量化效果较好且刚度满足要求,与原结构相比,减重效果达到13.84%.参考文献:[1]黄绪鹏,方成.发动机罩板的有限元分析[J].汽车工程师,2011(9):21-26.[2]Merklein M,Geiger M.New materials and production technologies for innovative lightweight constructions[J].Journal of Materials Processing Technology,2002(125-126):532-536.[3]张宇,朱平,陈关龙,等.基于有限元法的轿车发动机罩板轻量化设计[J].上海交通大学学报,2006,40(1):32-38.[4]张丰利,雷明准,陈剑,等.某SRV发动机罩模态分析及频率优化研究[J].汽车技术,2008(6):1-4.[5]王宝玺,贾庆祥.汽车制造工艺学[M].3版.北京:机械工业出版社,2007. [6]王晓英.发动机罩系统结构的CAE分析及优化设计[D].长春:吉林工业大学,2006.[7]张丙战.基于ADAMS发动机罩锁仿真分析[J].企业科技与发展,2011(12):56-62.。

收稿日期:2004-12-10作者简介:王宏雁(1962-),女,黑龙江哈尔滨人,副教授,工学博士.E -mail:why-sos@轻质结构发动机罩设计研究王宏雁1,高卫民2,潘玲玲1,刘春节1(1.同济大学新能源汽车工程中心,上海 200092; 2.泛亚汽车技术有限公司,上海 201201)摘要:以汽车发动机罩为例,结合材料特性、生产工艺、连接工艺等方面因素,设计四种不同材料发动机罩结构方案.采用拓扑方法优化、改进结构,并通过有限元结构模拟计算,比较分析并评价各方案.选择其中综合性能优势最为显著的复合材料结构方案进行试制并试验.通过对比模拟计算结果和试验结果,验证了复合材料结构方案的性能优越性.在轻量化方法、设计试验规范、选材与结构等方面,为汽车车身的轻量化研究探索了一条技术路线.关键词:发动机罩;轻量化;有限元结构分析中图分类号:U 461.91 文献标识码:A文章编号:0253-374X(2006)08-1098-06Lightweight Structure of Engine HoodWAN G Hongyan 1,GA O Weimin 2,PAN L ingling 1,L I U Chunj ie 1(1.Clean Energy Automotive Engineerin g Center,Tongji University,Shanghai 200092,China;2.Pan Asia Tech ni cal Automotive Center Co.Ltd.,Shanghai 201201,China)Abstract :Four motor hood structures of different materials are desig ned by taking lightw eight m aterial characteristics,technique of production and connection into consideration.After topology optimization these structures are analyzed and estimated by the finite element analysis(FEA)simulation results.T he carbon fiber reinforced plastic(CFRP)structure,w hose performance is the best among the four structures,is chosen for trial-producing and testing.The superior perform ance of CFRP structure is v alidated by a com parison study of test results and simulation results.In this paper the technical route of lightweight for car body com ponents is discussed in the aspects of the lightw eight method,design and test specification,material selection and structure desig n.Key words :motor hood;lig htweig ht;finite element analysis当对汽车,尤其是车身,进行轻量化研究时,常常最先取四门两盖作为研究对象.其中,轻质车门的结构复杂一些,所牵涉的因素也较多;而两盖(发动机罩和行李箱盖)结构和功能特点相似,较车门简单一些,选材原则和加工工艺也基本相同.故本文仅以尺寸较大发动机罩作为分析对象,采用轻量化材料设计结构方案,并应用有限元方法,对所设计的结构方案分析刚度并评价轻量化效果,以试验手段验证复合材料发动机罩的特性是否满足承载要求.随着轻量化作为汽车发展的主要方向之一,新型轻量化材料(高强钢、镁合金、铝合金、复合材料等)的使用不断增多,特别是高强钢、铝合金以及复合材料的使用比例,不断增加.世界多家汽车大公司均已掌握了应用超轻高强第34卷第8期2006年8月同济大学学报(自然科学版)JOU RNAL OF TONGJI UNIVERSITY(NAT URAL SCIENCE)Vol.34No.8 Aug.2006度钢板制造汽车部件的相关工艺技术,诸如特殊的冲压工艺、激光焊接技术,尤其是用于制造行驶系部件的内高压成形技术等,使超轻高强度钢板的应用范围向制造汽车外覆盖件(如车门、发动机罩、行李厢盖板等)延伸.据称,这一类零部件若采用这种钢材制造,自身质量可减轻25%~30%.由于汽车外覆件冲压时有较大的变形和冲深,采用的高强度钢板抗拉强度相对较低.例如,铃木2003年发布的新型Wagon R 车身中,主要使用抗拉强度为440MPa 的高强度钢板,而A 柱、中柱和门柱则分别采用抗拉强度为590M Pa,980M Pa 和1470MPa 的高强度钢板,发动机罩则使用了抗拉强度为340MPa 的高强度钢板[1].铝合金在发动机罩上的应用也正逐步增多,应用最成功的是奥迪汽车公司.奥迪的轻铝车身技术是奥迪公司的一项核心技术,公司已在这一领域进行了长达20年的研究和开发,其精湛的应用技术远远领先于其他汽车厂家.奥迪A8和A2在全球各著名协会和专业媒体的评比中屡获殊荣,至今已赢得40多项大奖.日本美洲豹(Jaguar)也在从事全铝车身的开发和应用,2003年6月开始销售全铝车身的顶级轿车XJ.除此之外,丰田新皇冠、梅赛德斯-奔驰新E 级车、标致3074P 的发动机罩,均采用了铝合金材料[2].复合材料被誉为/21世纪新材料0.目前复合材料产品在国际上,尤其在美国正在迅速发展.该技术的特点是投资少,起步快,品种广泛,设计自由度大,模具更新换代方便,而且产量适应性强,几件、几十件到上万件都可以生产,是十分理想的工程用材料,也是其他生产技术所无法替代的.通用汽车公司从1987年以后投资了46亿美元,建了五条生产复合材料车身的生产线,年产175万辆塑胶车身,包括Saturn,Oidsmobil(7座),Lum ina 等.其复合材料面包车、小轿车、家用跑车等不仅品类齐全,而且拥有很高的市场占有率.1990年以后,世界第二大汽车公司福特和美国第三大汽车公司克莱斯勒,也都相继开发复合材料汽车.1991年,美国市场销售126万辆复合材料车身汽车;同年,西欧市场销售24万辆.目前,这类汽车正以每年25%的速率增加产量.2000年,在美国市场销售的1600万辆汽车中,复合材料汽车占20%以上.可见,在车用材料中,复合材料正占有越来越重要的地位[3].综合目前国外各大汽车公司轻质结构发动机罩的应用状况,现确定选择比较成熟的高强钢、铝合金板材和复合材料,作为轻量化发动机罩的结构材料.1 结构方案发动机罩的结构较车门简单,主要由内、外板和局部加强板组成.内板与外板通过翻边、粘接、滚焊等方式结合,局部加强板焊接或粘接在铰链和门锁安装处,以增加装配刚度.外板的形状要与整车一致,并有抗凹痕性和防腐性方面的要求;内板则要求较高的刚性,并冲有各种形状的窝穴、加强筋和孔洞,以便安装一些附件.1.1 四种结构方案研究所选用的结构原型为国产某车型的发动机罩,分析数模仅包括内板和外板,如图1所示.二者通过翻边滚压和粘合的方式连接为一体.图1 发动机罩三维数模Fig.1 CAD -Date of motor hood为了与原发动机罩对比并考虑实际应用性,除应用复合材料的方案外,其他三种方案最初都是仅改变内外板材料,而不改变结构形式.复合铺层材料是由连续相的基体与分散相的强化纤维组成的多相材料.最常见的复合铺层材料是通过基体与一些纤维材料胶结而成的[4].I -deas 软件Lam inates 模块可以用于设定复合铺层材料中基体、分散相的材料及特性.复合材料具有比强度、比模量高,化学稳定性优良,减摩、耐磨、自润滑性好,耐热性高等优点.一般常用的纤维复合材料的使用温度为100~200e ,还可降低噪音,可靠性好.复合材料方案因为考虑模具成本和生产工艺的第8期王宏雁,等:轻质结构发动机罩设计研究要求,在设计时确定采用碳纤维增强型复合材料Sandw ich 结构(CFRP),取消发动机罩内板,以PUR 泡沫增加碳纤维铺层材料的刚性和强度.PUR 泡沫厚度为10mm,上下碳纤维铺层分为1mm,总厚度为12mm [5].确定的四种结构方案如表1所示.表1 发动机罩结构方案Tab.1 Structure scheme of motor hood结构方案原型方案Ñ方案Ò方案Ó方案Ô外板0.8mm 低碳钢板0.75mm 高强钢板1.50mm 铝合金板1.5mm 铝合金板内板0.8mm 低碳钢板0.60mm 高强钢板0.75mm 高强钢板 1.5mm 铝合金板上下CFRP 层1mm,中间PUR 泡沫层10mm连接方式翻边、滚压、粘结翻边、滚压、粘结翻边、滚压、粘结翻边、滚压、粘结粘结1.2 材料力学参数对于刚度、强度等静力分析和模态分析,需要材料的三个基本参数:杨氏模量、泊松比、密度.所选定的高强钢、铝合金的三个基本的材料参数如下:钢 E =210GPa,L =0.3,Q =7.8g #cm -3铝 E =71GPa,L =0.33,Q = 2.7g #cm -3CFRP E 1=70GPa,E 2=70GPa,L 12=0.04,G 12=45GPa,Q =1.6g #cm -3PUR 泡沫 E 1=0.1GPa,E 2=0.1GPa,L 12=0.3,G 12=38MPa,Q =0.5g #cm -3复合材料结构见图2,碳纤维单层厚度为0.125mm,层数为8,铺层方式为[0b /90b /0b /90b ].整个Sandw ich 结构铺层方式在I -deas 软件Laminat 模块中设置完成[6].图2 复合材料铺层示意图Fig.2 Layout of CFRP in I -deas1.3 高强钢结构方案的改进对于高强度钢来说,主要是提高了材料的拉伸强度和硬度,并不会使结构的刚度提高,至少在采用有限元法进行静力分析时,体现不出其刚性的增强.因此,采用更薄的高强度钢板,而不改变其结构形式,很难获得较好的刚度性能.为了使高强钢结构方案保持或接近原结构,必须进行结构的改进.为了避免结构改进的盲目性,采用Optistruct 6.0进行拓扑优化.优化对象为发动机罩的内板,优化目标为体积最小,优化约束为所分析的三种工况(刚度分析)下的位移.初始情况下的内板见图3a,它是一个简单形状的曲面,中间区域为优化范围.内板与外板之间连接的区域不作为优化对象.优化结果(用单元密度表示)如图3b,密度较大的区域表明需要加强.为了清晰起见,图中隐去了单元密度值较小的区域.图3 高强钢内板的拓扑优化Fig.3 Optistruct optimization of inner plate考虑装配和冲压工艺因素,最终确定的高强钢内板结构如图4所示.图4 结构优化后的高强钢内板Fig.4 High strength steel plate after optimization2 计算工况参照U LSAC(ultralight steel auto closure,超轻1100同济大学学钢汽车覆盖件)[4]及其他汽车覆盖件分析采用的载荷和工况,确定分析以下四种工况,主要考查发动机罩的刚性和模态.为了比较结构方案的轻量化效果,原结构和三种新结构的载荷和工况相同.工况一:考查弯曲刚度,发动机铰链约束6自由度,在另一端的中间加垂直载荷20N.如图5所示.图5 工况一,弯曲Fig.5 Loadcase 1,bend工况二:考查侧向弯曲刚度,铰链以及另一端角分别约束6自由度,在另一端角施加垂直载荷20N.如图6所示.图6 工况二,侧向弯曲Fig.6 Loadcase 2,latera -l bend工况三:考查扭转刚度,铰链和另一端中间分别约束6自由度,在中间部位加10N 的力偶.如图7所示.图7 工况三,扭转Fig.7 Loadcase 3,torsion工况四:模态分析,获得第一阶模态频率.如图8所示.图8 工况四,模态Fig.8 Loadcase 4,modality3 计算结果分析的目的主要是考察结构方案的刚度和模态频率,应力云图这里不予给出,只将结果列于表中标明;又由于几种结构方案的变形形式在同一工况下一致,只存在数值的差异,因此这里只给出原钢质结构发动机罩在几种工况下的位移或特征向量云图.工况一,弯曲刚度位移云图见图9;工况二,侧向弯曲刚度位移云图见图10;工况三,扭转刚度位移云图见图11;工况四,模态频率及特征向量云图见图12.原结构发动机罩及四种改进结构方案的刚度及模态分析的数值结果见表2.图9 弯曲刚度Fig.9 Bendrigidity图10 侧向弯曲刚度Fig.10 Latera-l bendrigidity图11 扭转刚度Fig.11 Torsionrigidity图12 一阶模态Fig.12 First step of m odality1101 第8期王宏雁,等:轻质结构发动机罩设计研究表2 有限元分析结果Tab.2 Analysis results with FEM材料工况弯曲(F =20N)最大位移/mm最大应力/M Pa侧向弯曲(F =20N)最大位移/mm 最大应力/M Pa扭转(F =10N @2)最大位移/mm 最大应力/M Pa 模态模态一频率/Hz模态二频率/Hz原车门 3.7928.10.549.510.1311.3030.540.3高强钢 3.8448.40.518.500.1312.6034.348.3外铝内钢 3.8929.60.5810.300.11 3.8630.742.0全铝 3.9312.50.60 4.590.11 3.6639.450.6复合材料1.1740.00.2919.600.107.9636.647.54 方案评价4.1 结果分析根据有限元分析计算的结果,可以计算出刚度、第一阶模态和质量等主要的性能参数(见表3).其中,刚度定义为施加的力与最大位移的比值(各结构方案的施力点和最大位移的节点是一致的).图13为四种结构方案与原结构主要性能参数的折线图.表3 各结构方案的刚度、模态频率及质量对比Tab.3 Comparison of rigidity,frequency and weight with dif ferent structures材料弯曲刚度/(N #mm -1)侧向刚度/(N #mm -1)扭转刚度/(N #mm -1)第一阶模态/Hz质量/kg 原车门 5.2837.0476.9230.519.2高强钢 5.21(| 1.3%)39.22({5.9%)76.9234.315.3(|20.3%)外铝内钢 5.14(| 2.6%)34.48(| 6.9%)90.91({18.2%)30.714.7(|23.4%)全铝 5.09(| 3.6%)33.33(|10%)90.91({18.2%)39.412.3(|35.9%)复合材料17.09({223%)68.97({86%)100.00({30%)36.611.7(|38.8%)注:括号内箭头和百分数表示该性能提高或下降的百分比.图13 四种结构方案与原结构的主要性能参数对比Fig.13 Parameter comparison of f our structure schemes总体来说,弯曲刚度基本与原结构持平.采用了铝合金材料后,侧向刚度略有下降;从扭转刚度看,轻金属材料有优势,复合材料优势最明显;所有轻质结构发动机罩的模态频率均有所增加;质量减轻明显,在20%~40%之间.4.2 方案评价对于高强钢结构方案,其弯曲刚度为5.21N #mm -1,接近原结构的5.28N #mm -1;侧向刚度由原来的37.04N #mm -1提高到39.22N #mm -1;扭转刚度则和原结构相同;第一阶模态频率由30.5H z提高到34.3Hz;减重3.9kg.就刚度指标来说,略高于原结构,减重也达20.3%,而且高强钢的市场供应、冲压、焊接等加工工艺都比较成熟,是四种结构中较理想的轻量化结构方案.但是由于该方案更改了内板结构形式,势必影响到其他部件的安装和配合,因此,高强钢方案较适合新车型或对原车型有较大改动的情形.对于外铝内钢的结构方案,其弯曲刚度为5.14N #mm -1,也较接近原结构的弯曲刚度值5.28N #mm -1;侧向刚度为34.48N #mm -1,与原结构的37.04N #m m -1相比略有下降;扭转刚度有大幅提高,由76.92N #mm -1提高到90.91N #mm -1,增幅为18.2%;第一阶模态频率则和原结构基本相同;减重4.5kg.就刚度指标来说,略低于原结构,但是也在合理的范围内,减重比为23.4%,有很好的轻量化效果,而且内板采用0.75mm 厚的高强钢板,冲压工艺和原内板结构接近.由于没改变内板结构形式,这种方案从工艺上来说,有较好的实用性和可行性.对于全铝结构方案,其弯曲刚度为5.09N #1102同济大学学报(自然科学版)第34卷mm-1,在四种结构中最低,但是降低的幅度并不大,在5%以内;侧向刚度下降了10%;扭转刚度也增加了18.2%;第一阶模态频率显著提高,接近40 Hz;减重近6kg.就刚度指标来说,在四种结构中最低.但是其减重最显著,减重比约达36%.如果更改结构形式,有望得到较高的刚性.因此,该方案适合全铝车身的新车型或对原车型有较大改动的情形.对于复合材料结构方案,其弯曲刚度为17.09 N#mm-1,增幅明显;侧向刚度和扭转刚度也有较为明显的提高,分别提高86%和30%;第一阶模态频率提高至36.6H z;减重比也为四种结构方案中最大.从各项指标上看,复合材料是轻质发动机罩的最优选择,但由于其生产工艺和传统的金属材料完全不同,需配备全新的生产设备.考虑到一定的经济性和实用性,该方案适应于对原车型有较大改动的车型或者批量小的全新车型.综上所述,对于四种结构方案,复合材料方案无论从轻量化效果还是力学性能上看,具有明显的优势.如果克服实际生产中技术条件和经济成本等其他因素,复合材料轻质发动机舱盖为最佳选择,高强钢方案刚度指标较好,全铝结构具有一定的轻量化优势,而外铝内钢结构属于折中方案.4.3复合材料结构方案验证为了验证复合材料结构方案的可行性,在国外科研机构的技术支持下,进行了碳纤维复合材料发动机罩的试制和试验.试验工况为上述计算机模拟工况,所加载荷和约束条件相同.由于试验条件的限制,铰链固定点产生了一定程度的位移,增加了变形的位移量、试验测量误差和其他因素的干扰,试验结果和计算机模拟结果存在着一定的误差.但从表4结果比较中还是可以看出,复合材料发动机舱盖在弯曲、侧向弯曲以及扭转工况下的位移均低于原钢制零件,在减重效果达到38.8%的情况下,机械性能却明显优于原钢制零件,可见碳纤维复合材料性能的优异性.在成本因素上,虽然单位体积质量的塑料价格要比金属高(金属材料3~4美元#kg-1,塑料5~7美元#kg-1),但复合材料的质量是金属的1/5,而复合材料的增强纤维、增固物(占50%)是十分便宜的(1~2美元#kg-1),因此复合材料的价格与金属材料几乎相等,而整体质量却轻于金属本身[7].表4复合材料与钢制零件试验结果比较Tab.4Test comparison between C FPR and steel参数原钢制零件CFRP复合材料结果比较质量/kg19.211.76|38.8%弯曲(位移)/mm7.5 3.50{38.8%侧向弯曲(位移)/mm 6.8 4.80{29.4%扭转(位移)/mm 1.5 1.5005结语汽车轻量化已是大势所趋.笔者从轻量化角度出发,应用轻质材料和改进结构,以发动机罩为例,共提出了四种轻量化方案,并通过计算机模拟分析和样件试验的方法,验证了方案的可行性.可以看出,采用复合材料进行车身零部件的轻量化,优势最明显.然而,对于结构方案的评价主要是从力学性能和轻量化效果方面进行的,对于实际生产,还需要结合经济性和技术条件等因素具体分析.参考文献:[1]王宏雁.轻量化技术路线研究之四门两盖总结报告[R].上海:上海汽车工程研究院,2004.WANG Hongyan.Summarize report on car doors and hoods of lightw eight technical route research[R].Shanghai:Shanghai Au-tomotive Engineering Academy,2004.[2]陈关龙,朱平.轻量化技术路线研究之车身总结报告[R].上海:上海汽车工程研究院,2004.CHEN Guanlong,ZH U Ping.Summarize report on car body of lightw eight technical route research[R].Shanghai:Shanghai Au-tomotive Engineering Academy,2004.[3]徐少英.轻量化车门的设计[D].上海:同济大学汽车学院,2001.XU S haoyi ng.Lightw eight design of car door[D].Shanghai: School of Automotive Engineering,T ongji Universi ty,2001. [4]蔡四维.复合材料结构力学[M].北京:人民交通出版社,1987.CAI Siw ei.Structure theory of composite material[M].Beijing: China Communications Press,1987.[5]Faserverbundw erkstoffe GmbH.Faserverbundwerkstoffe hand-buch[M].3rd ed.Deutschland:R&G,2003.[6]Odeshi A G.Beitrag zur herstellung von kohlenstofffas-erverstaerkten keramikamtrix-verbunden[D].Deutschlan d:Di s-sertation von T echnischer Universitaet Chemnitz,2003.[7]陈华辉.现代复合材料[M].北京:中国物资出版社,1998.CHEN Huahui.Advanced composite material[M].Beijing:China Logistic Publishi ng House,1998.(编辑:陶文文)第8期王宏雁,等:轻质结构发动机罩设计研究。