基于行人保护的发动机罩总成优化设计

- 格式:pdf

- 大小:1.31 MB

- 文档页数:4

拓扑优化引擎盖内板概念设计中的应用李志祥 张三磊上海汽车集团股份有限公司乘用车公司技术中心 上海 201804摘要:引擎盖总成作为汽车前端结构的重要组成部分,不仅能够保护发动机总成,还对整车的被动安全性能有很大的影响。

本文以OptiStruct为分析软件,利用拓扑优化对引擎盖内板结构进行优化设计,通过优化加强筋的位置和布局,有效地提高了引擎盖总成的抗凹刚度和自由模态性能,为此类引擎盖内板的初始设计提供理论和方法依据。

关键词:引擎盖,OptiStruct,拓扑优化,抗凹性1前言引擎盖总成包括外板、内板、铰链、锁孔加强板等结构,是汽车车身结构的重要组成部分,引擎盖结构如图1所示:图1 引擎盖总成示意图引擎盖总成必须有适当的强度、刚度、抗凹性以保护发动机总成及提高行人碰撞安全性的保护。

引擎盖外板的形状关系到整车的造型,因此结构改动设计到造型的重新调整,一般汽车造型确定以后,引擎盖外板形状的改动空间将会很小;内板作为外板的重要支撑零件,其对引擎盖总成的各项性能有着很大的影响,因此,可以对内板的结构进行优化以达到要求性能的同时,降低引擎盖总成的质量,实现材料的最佳利用率。

利用OptiStruct软件强大的拓扑优化(Topology Optimization)功能可以实现内板材料的最佳布局,以及加强筋的合理布置,在节省材料的同时,提高引擎盖总成的各项性能。

本文以引擎盖总成的刚度和一阶模态频率为优化目标,对引擎盖内板设计区域的加强筋结构进行优化设计,在保证相关性能的前提下,实现内板设计区域结构的最优化。

2拓扑优化理论简介结构拓扑优化(Topology Optimization)又称结构布局优化,是指对结构在一定载荷和约束条件下,基于一定的目标进行结构材料的最优化分配的优化方法,是一种概念性的设计,可以显著改善产品的性能和降低成本,主要用于新产品的设计初步阶段和原产品的优化设计。

拓扑优化方法有很多种,Optistruct 软件主要采用变密度法进行拓扑优化,通过单元质量的消减进行质量的重新分配,确定在一定载荷作用下,满足一定目标要求的最佳质量布局。

2019年第7期1发动机盖简介发动机盖的主要功能是为机舱里面的设备提供保护,遮挡雨水和灰尘,并使得机舱处于封闭空间,为里面的设备处于冷、热平衡的工作环境提供保障,有一定的设备防盗和碰撞保护功能;另外发动机盖作为整车的前部外覆盖件,对车身的美观有着重要的影响。

2常用结构型式及选材2.1零部件组成发动机盖的结构较车门简单,主要由内、外板和局部加强板组成。

外板与内板通过包边、粘接等方式结合,为增加机罩系统的强度及刚度,一般均会在锁或锁扣安装处、铰链安装处及撑杆安装处布置有局部加强板,甚至在内、外板组成的空腔内设有支撑板,加强板与撑板通过焊接或铆接的方式与内板相连接。

发动机盖铰链的结构形式目前常用的有两种,一种是合页式的,另一种是四连杆式的。

2.2材料的确定目前发动机盖的主要材料分为普通钢材和钢铝混合板材两大类,下面分别按照两类进行举例说明:发动机盖内板、外板需要满足一定的强度要求,内板成型相对难度大,一般选用拉延率较好又有一定强度且在能满足自身刚度的前提下料厚尽量薄。

铝合金具有密度小、强度高、导电、导热性好、耐腐蚀性好、比强度高、具有良好的铸造性能和加工塑性好的特点,发动机盖内板、外板可以考虑选用铝合金材料。

3设计原则3.1法规要求发动机盖作为整车前部外覆盖件应当满足GB11566《乘用车外部凸出物》要求,发动机盖的外表面一般均会满足法规要求,需要特别指出的是少数发动机盖前部包边悬出前格栅设计的车型,普通包边难以满足法规要求(包边总厚度需达到5mm ),需将前部包边做水滴包边结构,如图1所示。

图1发动机盖与前围格栅处断面3.2整车总布置要求发动机盖设计相关的整车总布置要求包括:(1)维修操作方便性。

包括:发盖抬起高度(可转化为发盖开启角度及发盖极限开度);发动机盖二道锁开启方便性。

考虑到拆卸发动机的方便,发动机盖开度一般在75~90°。

当发动机盖打开到最大角度时,根据50%~95%美国人体尺寸,发动机盖最高点距地面一般为1600~2200mm 范围内;发动机盖最大开启角度为83°,发动机盖最高点距离地面发动机盖常见结构及其设计原则邢作辉(新乡职业技术学院,河南新乡453000)摘要:论述了发动机盖的功能、常用结构型式、材料选用、设计原则,其中对材料选定和设计原则进行了较为详细的论述分析,对发动机盖设计具有一定指导意义。

Internal Combustion Engine&Parts0引言近年来,随着汽车保有量持续增高,对环境保护的呼声也越来越高,汽车的轻量化需求愈加迫切,复合材料在汽车结构中的应用也越来越广泛。

采用玻纤增强塑料的前端模块技术是“以塑代钢”轻量化技术的典型案例,具有轻量化、模块化双重优势,在汽车行业中迅速发展。

传统技术中的散热器固定用钣金总成由单个玻纤增强的注塑件替代,减少了约20个零件,从而大大降低了模具数量、简化了生产工序。

在满足的安装需求及刚强度要求的基础上,提高了前端总成的尺寸精度,有效的降低了整车重量及单车成本[1]。

1发罩锁布置要求1.1行人保护碰撞法规对发罩锁布置的影响汽车对行人的碰撞保护主要是对头部、大腿、小腿位置的碰撞保护,前端框架的结构设计需要考虑大腿碰撞和头部碰撞两项法规。

基于行人保护试验的测试方法,在汽车前端的特定区域内不进行刚性结构的布置,用于碰撞过程中的吸能变形,以避免对行人大腿和头部的严重伤害。

两个安全边界均与CAS面相关,发罩锁、前端框架均应布置在安全边界内。

1.2周边零部件对发罩锁布置的影响发罩锁是前端模块的重要组成部分,其自身结构和位置决定前端框架上部的结构。

因性能要求,发罩锁锁体及开启手柄均需避开大腿碰撞范围,因此决定采用无开启手柄的双锁形式。

在驾舱内两次拉动开关就可以完全开启发罩锁,不需要布置手动开启手柄。

本文设计对发罩锁的布置有以下几点要求:①因锁扣安装在发罩内板的加强结构上,锁体前端与发罩分缝线之间需要保留130mm以上间距,以满足发罩板结构的需求。

②受前舱零部件布置限制,锁体后侧需要与空滤进气结构保证安全间隙,Y向既要满足进风口结构空间也需要满足前大灯的布置空间。

③尽量布置在头碰区域外,机盖锁位置不需要满足距机盖外板80mm安全间距的要求,以防止锁体Z向位置太低而占用冷却系统的安装空间。

④除XY向受限制外,发罩锁在前端框架的Z向也要预留出足够的安装空间。

基于行人头部碰撞保护的发动机罩结构设计李子云;李峥;李涛;李燕龙;杨飘;罗鑫;陈文【摘要】在车辆与行人碰撞事故中行人属于弱势群体,而且行人头部受到的伤害尤其严重,所以研究发动机罩结构有利于提高行人头部的保护.文章基于GB/T 24550—2009中行人头部碰撞保护的要求和CAE计算精度设定头部碰撞保护的设计目标,阐述了避开碰撞风险区、增大溃缩空间及弱化零部件局部结构的3种主要设计方法,并且利用PAM-CRASH软件详细分析了这些方法在发动机罩结构设计中的应用和改善效果,结果表明头部损伤指数(HIG)均有不同程度地降低,最大降幅可达892.该方法对汽车行人保护开发方面具有实际借鉴意义.【期刊名称】《汽车工程师》【年(卷),期】2017(000)008【总页数】3页(P27-29)【关键词】行人头部保护;发动机罩;避开风险区;增大溃缩空间;弱化结构【作者】李子云;李峥;李涛;李燕龙;杨飘;罗鑫;陈文【作者单位】东风汽车公司技术中心;东风汽车公司技术中心;东风汽车公司技术中心;东风汽车公司技术中心;东风汽车公司技术中心;东风汽车公司技术中心;东风汽车公司技术中心【正文语种】中文在美国和欧洲等汽车发达国家和地区,行人保护已经成为强制性法规要求,是汽车基本的市场准入要求,同时也是Euro-NCAP评分内容中的一项。

我国仍然属于人车混合的交通状况,汽车碰撞事故频繁发生。

在汽车与行人碰撞事故中,行人属于弱势群体,加上现阶段汽车缺乏对行人保护的措施,行人伤亡严重。

随着人们对行人保护意识的不断提高,2009年我国出台了GB/T 24550—2009《汽车对行人的碰撞保护》,而且2018版C-NCAP将会加入行人保护的考察项目。

此外,在人车碰撞的交通事故中行人身体的各个部位都有可能受到损伤,但不同部位的损伤程度会根据其生物力学特性以及碰撞中与车体接触位置的不同而有所不同。

在人车碰撞事故中行人的头部是最易受到重度损伤的部位(80%),其次为胸部(7%)、脊柱(6%)及腹部(6%)。

2019年7期研究视界科技创新与应用Technology Innovation and Application基于行人保护性能的车辆头型试验区域共性吸能结构分析曹建骁,毕腾飞,张文超(中汽研汽车检测中心(天津)有限公司,天津300000)1概述根据交通事故年报数据统计,车辆刮撞行人导致死亡人数占交通事故总死亡人数比例呈现逐年上升趋势。

在道路交通中道路弱势使用者占总死亡人数的50%,其中行人占比达到了22%,行人伤害研究已成为研究热点。

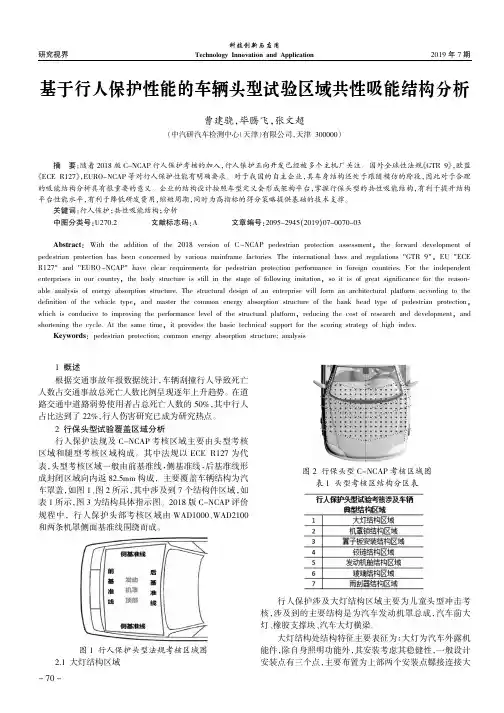

2行保头型试验覆盖区域分析行人保护法规及C-NCAP 考核区域主要由头型考核区域和腿型考核区域构成。

其中法规以ECE R127为代表,头型考核区域一般由前基准线,侧基准线,后基准线形成封闭区域向内返82.5mm 构成,主要覆盖车辆结构为汽车罩盖,如图1、图2所示,其中涉及到7个结构件区域,如表1所示,图3为结构具体指示图。

2018版C-NCAP 评价规程中,行人保护头部考核区域由WAD1000、WAD2100和两条机罩侧面基准线围绕而成。

图1行人保护头型法规考核区域图2.1大灯结构区域行人保护涉及大灯结构区域主要为儿童头型冲击考核,涉及到的主要结构是为汽车发动机罩总成,汽车前大灯、橡胶支撑块、汽车大灯横梁。

大灯结构处结构特征主要表征为:大灯为汽车外露机能件,除自身照明功能外,其安装考虑其稳健性,一般设计安装点有三个点,主要布置为上部两个安装点螺接连接大摘要:随着2018版C-NCAP 行人保护考核的加入,行人保护正向开发已经被多个主机厂关注。

国外全球性法规《GTR 9》,欧盟《ECE R127》,EURO-NCAP 等对行人保护性能有明确要求。

对于我国的自主企业,其车身结构还处于跟随模仿的阶段,因此对于合理的吸能结构分析具有很重要的意义。

企业的结构设计按照车型定义会形成架构平台,掌握行保头型的共性吸能结构,有利于提升结构平台性能水平,有利于降低研发费用,缩短周期,同时为高指标的得分策略提供基础的技术支撑。

基于行人腿部保护的保险杠造型优化设计肖宏伟;陆善彬;武栎楠【摘要】建立了某车车身前部的有限元模型,并将其与MADYMO腿部冲击器模型进行了耦合.利用MADYMO-DYNA耦合算法对腿部冲击器与保险杠的碰撞过程进行了仿真分析,并根据GTR法规要求对保险杠的行人腿部保护性能作出了评价.从造型角度提出了3点改进保险杠行人保护性能的方法,并阐述了利用ALIAS设计保险杠的过程.对改进后的保险杠进行仿真分析表明,改进方案有利于提高保险杠的行人腿部保护性能.【期刊名称】《汽车技术》【年(卷),期】2010(000)010【总页数】4页(P30-33)【关键词】行人腿部保护;保险杠;优化设计【作者】肖宏伟;陆善彬;武栎楠【作者单位】吉林大学;吉林大学;吉林大学【正文语种】中文【中图分类】U461.911 行人保护要求分析最新数据显示,2009年全国共发生道路交通事故238351起,造成67759人死亡、275125人受伤,直接财产损失9.1亿元[1]。

专家预测,中国道路交通事故死亡率在未来l0年仍将在此高位徘徊。

在汽车与行人相碰撞时,首先与人接触的就是汽车保险杠,所以汽车保险杠的设计应放在首要位置,在新车开发前期就要充分考虑保险杠造型设计好坏对行人腿部的保护。

1.1 保险杠系统保险杠设计有较严格的外部约束条件和复杂的内部结构关系。

从安全性上看,保险杠在汽车发生碰撞事故时能起到缓冲作用,保护前、后车体,特别是对行人腿部保护有重要作用;从外观上看,保险杠可以很自然地与车体结合,具有很好的装饰性,成为汽车外型设计的重要部件。

1.2 行人保护法规要求目前国际主流行人保护适用标准为GTR、ACEA标准。

我国即将颁布的《汽车对行人碰撞保护(征求意见稿)》也是根据GTR制定,该标准规定了腿部模块和保险杠碰撞的试验方法。

试验主要测量膝关节弯曲角度、膝关节剪切位移和胫骨加速度等参数。

GTR规定的行人腿部伤害指数上限如表1所列。

2018·4(下) 军民两用技术与产品47前言发动机罩是汽车上最醒目的车身构件,也是整车外观效果的重要部分,研究显示,交通事故行人头部伤害中有近20%的与发动机罩相关[1]。

随着对行人保护的不断重视,各地区法规日趋加严,对发动机罩的性能提出更高要求,即要满足刚度、强度等指标,还需满足行人保护要求。

为减少发动机罩结构修改次数,缩短设计周期,有必要提前识别满足行人保护要求的造型及结构,应用到设计中,提升设计效率。

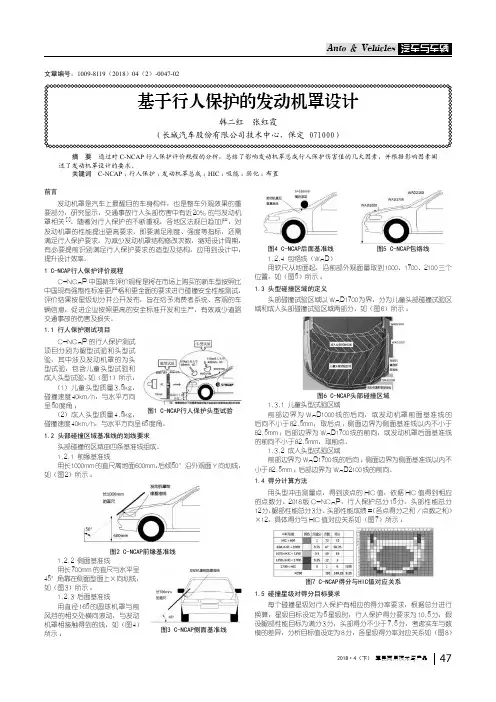

1 C-NCAP行人保护评价规程C-NCAP 中国新车评价规程是将在市场上购买的新车型按照比中国现有强制性标准更严格和更全面的要求进行碰撞安全性能测试,评价结果按星级划分并公开发布,旨在给予消费者系统、客观的车辆信息,促进企业按照更高的安全标准开发和生产,有效减少道路交通事故的伤害及损失。

1.1 行人保护测试项目C-NCAP 的行人保护测试项目分别为腿型试验和头型试验,其中涉及发动机罩的为头型试验,包含儿童头型试验和成人头型试验,如(图1)所示:(1)儿童头型质量3.5kg ,碰撞速度40km/h ,与水平方向呈50度角;(2)成人头型质量4.5kg ,碰撞速度40km/h ,与水平方向呈65度角。

1.2 头部碰撞区域基准线的划线要求头部碰撞的区域由四条基准线组成。

1.2.1 前缘基准线用长1000mm 的直尺离地面600mm ,后倾50°沿外观面Y 向划线,如(图2)所示:图2 C-NCAP前缘基准线1.2.2 侧面基准线用长700mm 的直尺与水平呈45°角靠在侧面型面上X 向划线,如(图3)所示:1.2.3 后面基准线用直径165的圆球机罩与前风挡的相交处横向滚动,与发动机罩相接触得到的线,如(图4)所示:图4 C-NCAP后面基准线 图5 C-NCAP包络线1.2.4 包络线(WAD )用软尺从地面起,沿前部外观面量取到1000、1700、2100三个位置,如(图5)所示:1.3 头型碰撞区域的定义头部碰撞试验区域以WAD1700为界,分为儿童头部碰撞试验区域和成人头部碰撞试验区域两部分,如(图6)所示:图6 C-NCAP头部碰撞区域1.3.1 儿童头型试验区域前部边界为WAD1000线的后向,或发动机罩前面基准线的后向不小于82.5mm ,取后点;侧面边界为侧面基准线以内不小于82.5mm ;后部边界为WAD1700线的前向,或发动机罩后面基准线的前向不小于82.5mm ,取前点。

基于行人头部保护和刚度要求的发动机罩内板优化设计曾小敏;彭雄奇;鲁宏升;潘锋【摘要】提出一种基于行人头部保护和刚度要求的汽车发动机罩内板优化设计方法,将其应用于某款发动机罩内板的参数化设计和优化分析.对优化方案与初始方案的行人头部碰撞仿真结果进行对比,结果表明:优化方案在满足发动机罩刚度要求的前提下能显著降低行人头部碰撞的伤害值.该优化方法可行,可为发动机罩内板的优化设计提供参考.【期刊名称】《计算机辅助工程》【年(卷),期】2015(024)002【总页数】5页(P7-11)【关键词】汽车;发动机罩;内板;行人头部保护;参数化设计;优化;有限元【作者】曾小敏;彭雄奇;鲁宏升;潘锋【作者单位】上海交通大学材料科学与工程学院,上海200030;上海交通大学材料科学与工程学院,上海200030;上海恒士达科技有限公司,上海201203;上海恒士达科技有限公司,上海201203【正文语种】中文【中图分类】U461.91;TB391.90 引言在汽车与行人碰撞事故中,行人头部是最容易受伤的部位.[1]2009 年,世界卫生组织对行人交通事故的调查结果显示,在所有的人-车碰撞事故中,行人头部损伤造成死亡的几率最大,高达55%.[2]行人头部主要的接触区域是发动机罩盖[3],因此发动机罩结构优化设计需要考虑行人保护以降低头部伤害.同时,为避免因扭转或弯曲刚度不足可能引起的振动噪声和开闭性问题,发动机罩必须具备足够的整体刚度.[4]目前,国内外的研究工作多数是单纯从提高行人头部保护角度或者从改善刚度性能出发,对发动机罩进行改进设计,很少将2 种设计要求同时融入到发动机罩的结构优化设计过程中.针对上述问题,提出一种基于行人头部保护和刚度要求的发动机罩优化设计方法.根据GB/T 24550—2009[5]要求,针对某款车型的发动机罩板进行参数化设计和优化,优化过程耦合保护行人头部和刚度分析要求,提高行人头部碰撞安全性能.采用LS-DYNA,MSC Nastran 与ENKIBONNET 分别作为发动机罩头部碰撞仿真、刚度分析和参数优化的工具,最后通过案例分析验证该发动机罩内板优化设计方法的可行性.1 仿真模型的建立1.1 发动机罩和头部模型发动机罩采用冷轧低碳钢DC03 钢板,由内外板、铰链及其加强板等构成,见图1.内外板厚度均为0.7 mm,边缘处通过外板翻边的方式连接,厚度为2.1 mm.内外板、铰链及其加强板均采用全积分壳单元模拟,利用实体单元模拟连接结构铰,采用刚性单元模拟内板、铰链及其加强板的螺栓孔.整个发动机罩有限元模型共有22 733 个节点和22 971 个单元.发动机罩各部件的模型和材料参数见表1,其中弹塑性材料通过定义各自的真实应力-真实塑性应变关系曲线控制材料的塑性行为.图1 发动机罩总成Fig.1 Underhood cover assembly表1 发动机罩各部件模型和材料参数Tab.1 Models and material parameters of underhood cover parts发动机罩更容易对儿童造成伤害[6],所以针对儿童头部撞击发动机罩进行分析.根据GB/T 24550—2009 建立儿童头部有限元模型,见图2.头部模型质量为3.5 kg,外球直径为165 mm.球体、端盖和皮肤都用六面体全积分实体单元模拟,内部铝制球体和端盖简化为刚体,外部合成皮肤层采用黏弹性材料.图2 儿童头部有限元模型Fig.2 Children head finite element model1.2 行人头部撞击发动机罩仿真根据实车安装情况施加约束条件,发动机罩左右铰链和中间锁扣位置全约束,两侧的橡胶块位置施加z 方向约束.根据GB/T 24550—2009 的试验条件,将儿童头部模型以50°撞击角、35 km/h 速度撞击发动机罩.案例分析主要验证该优化方法的可行性,因此仅选择其中一个头部伤害值较大的撞击点进行后续的碰撞分析和优化设计.该点位于发动机罩对称轴上,靠近锁扣,撞击点位置及其有限元模型见图3.该撞击点仿真分析得到的行人头部伤害指标HIC=1 019,超出法规要求(≤1 000),需要进行改进.图3 行人头部与发动机罩撞击点和有限元模型Fig.3 Impact point and finite element model of pedestrian head and underhood cover1.3 发动机罩刚度分析根据某汽车企业的刚度试验标准,该发动机罩的刚度分析工况有3 种:扭转工况1、扭转工况2 和侧向工况,见图4.1)扭转工况1:左右侧铰链约束自由度1,2,3,中间锁扣位置约束自由度3,在右侧橡胶块上施加z向100 N 载荷.2)扭转工况2:左右侧铰链约束自由度1,2,3,左侧橡胶块位置约束自由度3,在右侧橡胶块上施加z 向100 N 载荷.3)侧向工况:左右侧铰链约束自由度1,2,3,中间锁扣位置约束自由度3,在锁扣上施加y 向150 N载荷.图4 3 种发动机罩刚度分析工况Fig.4 Three working conditions for underhood cover stiffness analysis发动机罩3 种工况的刚度值见表2,可知:侧向刚度远大于刚度参考值;扭转刚度1 和扭转刚度2接近刚度参考值,但仍满足设计要求.后续刚度分析时主要考察2 个扭转刚度是否满足设计要求.表2 3 种工况下发动机罩刚度值Tab.2 Underhood cover stiffness in three working conditions2 发动机罩内板的优化设计2.1 优化参数1)优化参数1:发动机罩内板厚度X1.发动机罩内板板厚对碰撞过程中的头部伤害指标和发动机罩的整体刚度影响都很大.2)优化参数2:局部形状优化变量X2.由于该撞击点处发动机罩内板有明显凹槽,行人头部保护效果较差.因此,考虑对该发动机罩内板局部区域进行结构设计改进.采用基于CAE 的参数化设计方法,见图5.图5 发动机罩内板局部形状优化区域及其变形矢量示意Fig.5 Schematic of local shape optimization area and deformation vectors of underhood cover inner plate在发动机罩内板上选定形状优化区域,并在控制点上设置变形矢量从而生成Morphing 参数X2.X2不依赖于CAD 模型的修改,其通过对控制域的变形控制域内网格的变化.改变X2可以实现网格模型中节点坐标的调整,最终驱动整个CAE 模型形状改变.X2=0 表示保留初始网格不变,X2越大则网格变形越大.2.2 优化模型建立优化目标是在满足刚度要求的前提下尽可能降低该撞击点处头部伤害指标.1)设计变量:X=(X1,X2).2)目标函数:该撞击点头部伤害指标HIC(X).3)约束条件:头部伤害指标HIC(X)满足法规要求,≤1 000;发动机罩整体刚度Kj(X)(j=1,2,3,分别代表扭转刚度,扭转刚度和侧向刚度)大于各自的刚度参考值.发动机罩优化设计的数学模型为2.3 试验设计变量X1选取0.60,0.70 和0.80 mm;变量X2选取0,0.50,1.00,1.50 和2.00 mm,采用全因子试验设计法,共设计15 组方案.X2不同取值对应的碰撞分析模型沿发动机罩对称轴的横截面见图6.由此可知:随着X2从0 增大到2.00 mm,内板在该处的凹槽深度逐渐减小,局部造型更平滑.图6 不同变量X2取值对应的发动机罩内板结构Fig.6 Underhood cover inner structures under different values of X2仿真分析结果见表3.在不改变发动机罩内板形状,即X2相同的情况下,发动机罩的扭转刚度、侧向刚度和头部伤害指标都随内板厚度X1的增大而增大.当内板厚度X1一定时,X2增大,头部伤害指标减小,同时2 种工况下的扭转刚度减小,而侧向刚度增大.内板局部形状变化对发动机罩的扭转刚度和头部伤害指标影响较大,而对侧向刚度影响很小.在15 组设计方案中,侧向刚度都远大于参考值,在允许范围内,因此该响应的约束条件不对优化结果产生影响;但是对于2 个扭转刚度,则部分方案满足条件,其余方案超出范围.从试验设计可知,增大发动机罩的扭转刚度和减小头部伤害指标二者互相矛盾,因此需要着重对K1(X),K2(X)和HIC(X)这3个响应进行分析并寻求优化方案.表3 试验设计方案仿真结果Tab.3 Simulation results of test design scheme 2.4 优化方案和仿真验证响应面法作为一种最优化方法,适用于多学科、多目标、多约束的优化设计问题.[7-8]利用响应面法,在表3 试验设计结果的基础上,采用二次多项式拟合2 个设计变量与目标和约束之间的显示函数关系,并利用最小二乘法计算回归模型中的未知系数.其中,二次多项式的回归模型为式中:y^为目标函数;xi为设计变量;αi为待定系数;n 为设计变量的个数.采用遗传算法对各个响应的回归函数进行优化[9],得到利用响应面模型求出的最小二乘解.但是,数学上的优化解不一定与实际体系相符,需要将优化方案对应的模型提交计算进行检验[10],响应值结果对比见表4,此时X1=0.66 mm,X2=1.38 mm.优化解与仿真值的误差很小,在2%以内.表4 优化方案中响应面法结果与仿真结果比较Tab.4 Comparison of response surface method results and simulation results in optimization solution优化方案与初始方案结果比较见表5.优化方案的发动机罩内板厚度从0.70 mm 减为0.66 mm.表5 优化方案与初始方案比较Tab.5 Comparison of optimization solution with original solution同时,优化内板局部区域,截面形状对比见图7.图7 优化方案与初始方案发动机罩内板结构对比Fig.7 Underhood cover inner structure comparison of optimization solution and original solution减小内板结构的凹槽深度,结构易于变形,从而有效提高变形吸能效率,HIC 值减小246,满足法规要求,同时留有超过20%的安全裕量.2 种方案的加速度曲线见图8,优化方案的加速度峰值减小14g.图8 优化方案与初始方案加速度曲线Fig.8 Acceleration curves of optimization solution and original solution优化设计虽然在一定程度上削弱发动机罩的整体刚度,但此时3种工况下的发动机罩刚度仍满足刚度分析要求.通过2 种方案的对比可知,优化方案明显提高发动机罩的行人头部碰撞安全性,证明该优化方法可行.3 结束语提出一种基于行人头部保护和刚度要求的发动机罩内板优化设计方法,应用于某款发动机罩内板的设计过程中,将内板的结构优化转变为基于CAE的参数化设计,得到优化方案,明显提高行人头部保护效果,头部伤害指标由1 019 降低为773,满足法规要求,且留有20%的安全裕量.通过方案对比,验证该优化方法的可行性,能够为兼顾行人头部保护和刚度要求的发动机罩内板优化设计提供指导,同时可以将该方法应用于发动机罩内板的正向开发和参数化设计过程中.参考文献:【相关文献】[1]葛如海,王岐燕,陈晓东,等.人车相撞头部伤害影响因素仿真分析及试验[J].汽车工程,2007,29(10):838-841.GE Ruhai,WANG Qiyan,CHEN Xiaodong,et al.Simulation analysis and test on influencing factors of head injuries in car-pedestrian accidents[J].Automotive Eng,2007,29(10):838-841.[2]World Health Organization.World report on road traffic injury prevention[R].2009. [3]YANG J.Review of injury biomechanics in car-pedestrian collisions[J].Int J Vehicle Safety,2005,1(1/2/3):100-117.[4]朱天军,孔现伟,索乾,等.轿车发动机罩静态刚度分析[J].河北工程大学学报:自然科学版,2013,30(2):87-91.ZHU Tianjun,KONG Xianwei,SUO Qian,et al.Static stiffness analysis of car engine hood[J].J Hebei Univ Eng:Nat Sci,2013,30(2):87-91.[5]GB/T 24550—2009 汽车对行人的碰撞保护[S].[6]TENG T,NGO V.Optimization of bonnet thickness with respect to pedestrian safety [J].J Automobile Eng,2010,224(12):1513-1526.[7]潘锋,朱平.面向约束优化的改进响应面法在车身轻量化设计中的应用[J].机械工程学报,2011,47(10):82-87.PAN Feng,ZHU Ping.Improved response surface method for constrained optimization and its application to lightweight design of autobody structures [J].J Mech Eng,2011,47(10):82-87.[8]彭迪,顾克秋.基于响应面法的三维炮尾结构设计优化[J].计算机辅助工程,2010,19(004):91-94.PENG Di,GU Keqiu.Design optimization of 3D breech structure based on response surface method[J].Comput Aided Eng,2010,19(4):91-94.[9]晏飞,李为吉.基于自适应遗传算法的复合材料层合板铺层顺序优化设计[J].西北工业大学学报,2001,19(1):156-159.YAN Fei,LI Weiji.A stacking sequence optimization method of composite laminated panel based on an adaptive genetic algorithm[J].J Northwestern Polytechnical Univ,2001,19(1):156-159.[10]MYERS R H,MONTGOMETRY D C,ANDERSON C M.Response surface methodology:process and product optimization using designed experiments[M].Hoboken:J Wiley,2009.。

Modeling and Simulation 建模与仿真, 2023, 12(5), 4257-4268 Published Online September 2023 in Hans. https:///journal/mos https:///10.12677/mos.2023.125388基于行人头部保护的汽车发动机罩系统优化 设计吕俞祥1,李家俊1,张 健1,娄万里2,王 霄1*1江苏大学机械工程学院,江苏 镇江 2上海埃立曼科技有限公司,上海收稿日期:2023年7月7日;录用日期:2023年8月23日;发布日期:2023年8月30日摘 要为满足某汽车发动机罩系统轻量化、刚度模态特性、行人头部保护的综合性能需求,使用HyperWorks 软件对发动机罩系统进行了基于性能仿真驱动的优化设计。

首先对初始发动机罩内板进行刚度模态的静态性能分析,对整车模型进行了行人头部碰撞仿真实验,计算出八个关键试验点的伤害值;其次在四种不同工况下对发动机罩内板进行了单目标拓扑优化,在此基础上利用折衷规划法对内板进行了多目标拓扑优化,并对结构改进后的模型进行了安全性能和静态性能的分析检验;最后运用全局响应面法对发动机罩系统进行了多目标多学科联合匹配优化,对优化结果进行了性能仿真验证。

最终优化结果表明:改进后的内板结构和发动机罩系统材料厚度匹配方案,使刚度得到增加,一阶频率大于共振频率,发动机罩系统质量减少,关键试验点伤害值得到降低,实现了轻量化的同时提升了静态、安全性能。

关键词发动机罩板,行人头部保护,折衷规划法,多目标优化Optimization Design of Vehicle Hood System Based on Pedestrian Head ProtectionYuxiang Lyu 1, Jiajun Li 1, Jian Zhang 1, Wanli Lou 2, Xiao Wang 1*1School of Mechanical Engineering, Jiangsu University, Zhenjiang Jiangsu 2Shanghai Elliman Technology Co., LTD., ShanghaiReceived: Jul. 7th , 2023; accepted: Aug. 23rd , 2023; published: Aug. 30th , 2023*通讯作者。

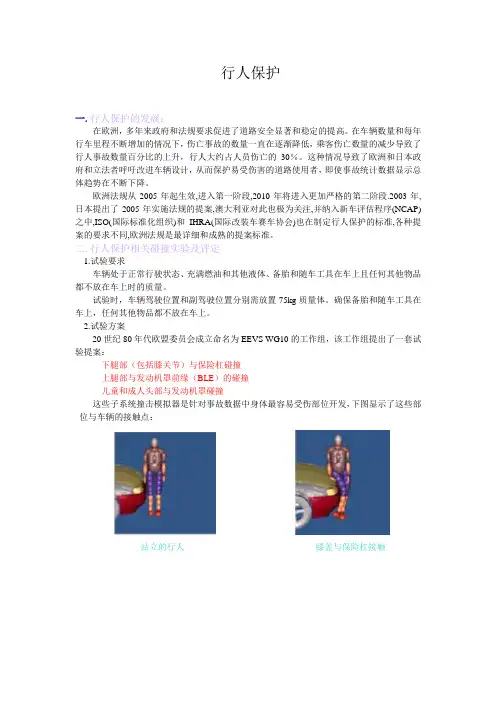

行人保护一.行人保护的发展:在欧洲,多年来政府和法规要求促进了道路安全显著和稳定的提高。

在车辆数量和每年行车里程不断增加的情况下,伤亡事故的数量一直在逐渐降低,乘客伤亡数量的减少导致了行人事故数量百分比的上升,行人大约占人员伤亡的30%。

这种情况导致了欧洲和日本政府和立法者呼吁改进车辆设计,从而保护易受伤害的道路使用者,即使事故统计数据显示总体趋势在不断下降。

欧洲法规从2005年起生效,进入第一阶段,2010年将进入更加严格的第二阶段.2003年,日本提出了2005年实施法规的提案,澳大利亚对此也极为关注,并纳入新车评估程序(NCAP)之中,ISO(国际标准化组织)和IHRA(国际改装车赛车协会)也在制定行人保护的标准,各种提案的要求不同,欧洲法规是最详细和成熟的提案标准。

二.行人保护相关碰撞实验及评定1.试验要求车辆处于正常行驶状态、充满燃油和其他液体、备胎和随车工具在车上且任何其他物品都不放在车上时的质量。

试验时,车辆驾驶位置和副驾驶位置分别需放置75kg质量体。

确保备胎和随车工具在车上,任何其他物品都不放在车上。

2.试验方案20世纪80年代欧盟委员会成立命名为EEVS WG10的工作组,该工作组提出了一套试验提案:下腿部(包括膝关节)与保险杠碰撞上腿部与发动机罩前缘(BLE)的碰撞儿童和成人头部与发动机罩碰撞这些子系统撞击模拟器是针对事故数据中身体最容易受伤部位开发,下图显示了这些部位与车辆的接触点:站立的行人膝盖与保险杠接触上腿部与发动机罩前缘接触头部与发动机罩接触3.人头模型与发动机罩碰撞迄今为止,大部分致命伤害是导致头骨骨折或大脑损伤,头部对车辆的碰撞分为儿童头部和成人头部碰撞两个部分碰撞角度不同,儿童头部碰撞的角度为50º±2º,成人头部碰撞的角度为65º±2º(如下图示)。

根据所遵循的试验协议,在发动机罩区域采用三种不同重量的撞击模拟器:2.5公斤儿童头部撞击模拟器用于欧洲法规第二阶段(2010年起实施)和EURONCAP的要求3.5公斤儿童/矮小成人头部撞击模拟器用于欧洲法规第一阶段试验(2005年起实施)4.8公斤成人头部撞击模拟器在欧洲法规第一阶段试验中仅用作监测,在EURONCAP协议和欧洲法规第二阶段中则是试验的组成部分。

铝合金机罩材料及包边设计要求作者:赵倩文张铭洁何健豪刘倩南李振兴来源:《时代汽车》2024年第02期摘要:本文阐述了铝合金机罩的材料种类、延伸率、时效性要求,翻边性能、包边类型及设计参数。

铝合金机罩方案与原钢制机罩相比,具有轻量化优势,降低整车质心,提升行驶稳定性及更好的行人保护性能。

关键词:铝合金机罩延伸率翻边性能包边1 前言由于汽车电动化率提升,乘用车轻量化要求更加迫切,铝合金材质密度低、重量轻、耐腐蚀性好,铝合金机罩在汽车的应用更加广泛。

通过结构设计,铝合金机罩局部刚度与钢制机罩持平。

铝合金机罩比钢质机罩减重30~50%[1],可以提升碰撞行人头部撞击保护性能[2]。

本文通过对标及实物验证,明确铝合金机罩的材料组成、材料种类、延伸率实测、时效性要求,从材料组成、特性层面明确铝合金机罩的材质要求。

涉及铝合金机罩外板翻边性能验证、包边类型及机罩总成的设计参数,从设计与制造技术层面规避铝合金机罩实物出现失效的风险。

确保铝合金机罩产品质量,为此轻量化技术的横展应用创造条件。

2 铝合金机罩材料组成及特性2.1 铝合金机罩材料组成铝合金机罩由机罩外板及内板组成[3],6系铝合金通常用来做外板,6系或5系铝合金为内板材料,6系材料具有热处理强化特性, 5系铝合金不具有热处理强化性。

铝合金机罩外板及内板材料料厚对标如下表1所示。

2.2 铝合金机罩材料特性2.2.1 材料延伸率本文阐述研究的铝合金机罩为吉利某电动车车型,基于与钢制机罩的等刚度材料替换原则[4],定义铝合金机罩外板为6016铝合金,料厚0.9mm,机罩内板为5182料厚0.9mm。

铝合金板材均匀延伸率要求,折弯90°时,均匀延伸率≥20%. 6016铝合金板材延伸率的实测值如表2。

由上表可知,铝合金机罩的时效性要求在180天内,可满足匀延伸率≥20%要求。

即超过180天时效的铝合金板材,延伸率不达标的风险大。

2.2.2 材料延伸率材料翻边性能采用如图1翻边性能试验装置测试板材翻边性能。

《基于行人保护的复合材料发动机罩设计研究》一、引言随着汽车工业的快速发展,汽车安全性能的改进和提升已成为汽车设计的重要方向。

其中,行人保护作为汽车安全性能的重要组成部分,越来越受到人们的关注。

发动机罩作为汽车与行人接触的第一道防线,其设计对于保护行人的安全具有至关重要的作用。

本文将就基于行人保护的复合材料发动机罩设计进行研究,旨在为汽车设计提供新的思路和方法。

二、行人保护的重要性及现状行人保护是指在汽车与行人发生碰撞时,通过优化汽车的设计和结构,降低对行人的伤害。

然而,目前许多汽车的发动机罩设计并未充分考虑行人保护的需求,导致在碰撞事故中,行人的头部和面部容易受到严重的伤害。

因此,提高发动机罩的行人保护性能已成为汽车设计的迫切需求。

三、复合材料在发动机罩设计中的应用复合材料因其优异的性能,如轻质、高强、耐腐蚀等,已成为现代汽车设计中的理想材料。

在发动机罩设计中,采用复合材料可以有效地提高发动机罩的抗冲击性能和吸能性能,从而更好地保护行人的安全。

此外,复合材料还可实现发动机罩的轻量化设计,降低汽车的能耗和排放。

四、基于行人保护的复合材料发动机罩设计研究1. 材料选择:选择具有高强度、高韧性和良好吸能性能的复合材料,如纤维增强复合材料。

2. 结构设计:采用多层次、多单元的结构设计,提高发动机罩的抗冲击性能和吸能性能。

同时,根据行人的碰撞特点,优化发动机罩的边缘形状和结构,以减少对行人的伤害。

3. 优化设计:通过仿真分析和实验验证,对发动机罩的设计进行优化。

包括对材料的厚度、硬度、弹性模量等参数进行优化,以及对结构的布局、连接方式等进行改进。

4. 安全性能评估:对优化后的发动机罩进行安全性能评估,包括行人头部和面部的保护性能、发动机罩的抗冲击性能和吸能性能等。

通过评估结果,对设计进行进一步的优化和改进。

五、结论基于行人保护的复合材料发动机罩设计研究具有重要的现实意义和应用价值。

通过采用高强度、高韧性的复合材料和优化结构设计,可以提高发动机罩的抗冲击性能和吸能性能,从而更好地保护行人的安全。

基于行人头部保护的汽车发动机罩铰链优化设计王新;房亮;侯国强;张文超【摘要】文章提出一种可折叠变形式发动机罩铰链,降低行人头部撞击发动机罩铰链区域时的伤害,并运用Hyper Mesh软件建立某轿车发动机罩及行人头部有限元模型,通过LS-dyna软件求解行人头部撞击发动机罩铰链区域时的伤害指标,验证可折叠式发动机罩铰链设计的可行性.【期刊名称】《汽车实用技术》【年(卷),期】2018(000)019【总页数】3页(P175-177)【关键词】行人保护;发动机罩铰链;碰撞分析;HyperMesh【作者】王新;房亮;侯国强;张文超【作者单位】天津职业大学汽车工程学院,天津 300410;天津职业大学汽车工程学院,天津 300410;天津职业大学汽车工程学院,天津 300410;中国汽车技术研究中心零部件实验室,天津 300300【正文语种】中文【中图分类】U464引言通过调查发现,汽车碰撞安全性能已经成为影响消费者选购汽车的一项重要原因,同时行人保护性能也越来越受到关注,降低对行人的伤害,同时降低车主的财产损伤。

发动机罩是行人头部与车辆发生碰撞时撞击概率最高的车身部位,同时由于发动机罩铰链区域是发动机罩刚度最大的部位,其对头部的损伤最为严重[1]。

本文提出一种可折叠变形式发动机罩铰链,并应用HyperMesh软件建立某轿车及行人头部有限元模型,通过LS-dyna软件求解行人头部撞击该发动机罩铰链区域时的伤害指标,验证可折叠式发动机罩铰链设计的可行性。

1 可折叠变形式发动机罩铰链行人与轿车前部碰撞时,发动机罩铰链处由于刚度大,最易造成行人头部的严重碰撞伤害,为解决这一问题,目前行人碰撞保护的发动机罩铰链设计有可压溃式发动机罩铰链、可弹起式发动机罩铰链等,其中可压溃式发动机罩铰链存在侧向刚度的不足,压溃力无法准确确定,保护头部效果有限;可弹起式发动机罩铰链成本高,可能出现误弹起等安全问题。

本文提出的可折叠变形式发动机罩铰链包括:与车身前指梁固装的下铰链座、上铰链座、触发臂、和用于与发动机罩连接的机盖连接板、第一销轴和旋转销轴,机盖连接板的一侧与上铰接座的上部铰接,上铰链座的下部与下铰链座的上部相互交错,并且交错部分重叠,同时在重叠部上方的上铰链座上固装有一限位套,且该限位套位于上铰链座远离下铰链座的一侧;触发臂竖直穿过限位套且被该限位套横向限位,触发臂的上端和下端分别形成有上接触块和下接触块;第一销轴和旋转销轴分别穿过限位套两侧的重叠部,旋转销轴安装在上铰链座的孔的下部向下延伸出弧形轨道内,轨道宽度略小于孔的直径,旋转销轴的横向长度大于轨道的宽度,以使该旋转销轴横向设置时被限位于孔内;当旋转销轴旋转90°使得第二凸起下移,该旋转销轴顺沿轨道滑动且上铰链座围绕第一销轴旋转。

第17卷第12期2007年12月 中国安全科学学报China Safety Science JournalVol.17No.12Dec.2007铝质发动机罩的行人碰撞保护研究3葛如海 教授 王广阔 王岐燕(江苏大学汽车与交通工程学院,镇江212013)学科分类与代码:620.2040 中图分类号:X912.9;U461.91 文献标识码:A基金项目:江苏省教育厅自然科学基金资助(03KJB580024);江苏大学高级专业人才科研启动基金资助项目(04J D G003)。

【摘 要】 应用Hyper M esh建立发动机罩和行人头部的有限元模型,利用LS-DY NA有限元分析软件研究人的头部与钢质、铝质发动机罩相撞时的动态响应问题,并经试验验证。

对头模撞击铝质发动机罩与钢质发动机罩作了比较,得出铝质发动机罩对行人头部具有更好保护效果的结论。

对铝质发动机罩内、外板的厚度进行改进设计,得到综合轻量化、刚度及安全性3方面的要求都比较好的设计方案。

最后对铝质发动机罩的内板结构进行拓扑优化设计,得到了在保证刚度的前提下减重效果最好、具有优异的行人碰撞保护性能的铝质发动机罩结构。

【关键词】 发动机罩; 铝质; 行人; 头模; 碰撞Study on the Collisi on Pr otecti on Effect of A lum inu m Engine HoodsGE Ru2ha i,Prof. W ANG Guang2kuo W ANG Q i2yan(School of Aut omobile&Traffic Engineering,J iangsu University,Zhengjiang212013,China)Abstract: The finite ele ment model of engine hoods and model heads was established by use of Hy2 per M esh s oft w are.And then,the dyna m ic collisi on res ponse phenomenon bet w een the model heads and the engine hoods was analyzed with LS-DY NA s oft w are.This analysis result is p r oved t o be valid by tests.Mean while,the res pective collisi on results of the model heads with alum inum engine hoods and steel engine hoods are compared,it is concluded that the alu m inu m engine hoods have a better p r otecti on effect on hu man heads.Finally,a good alum inu m hood design sche me with lightweight,good stiffness and secu2 rity is obtained thr ough design i m p r ove ment.I n additi on,the structure of alum inum hoods is op ti m ized by use of finite ele ment s oft w are,and a structure with good weight and good collisi on p r otecti on effect is a2 chieved on the p re m ise of ensuring stiffness.Key words: engine hoods; alum inum all oy; pedestrian; model head; collisi on0 引 言随着汽车碰撞安全性研究工作的不断深入,安全汽车结构及许多安全装置(如安全带、安全气囊等)已在汽车上得到广泛使用,安全汽车结构和安全装置对车内乘员起到了明显的保护作用。