第三章 压力铸造

- 格式:ppt

- 大小:1.81 MB

- 文档页数:102

压力铸造

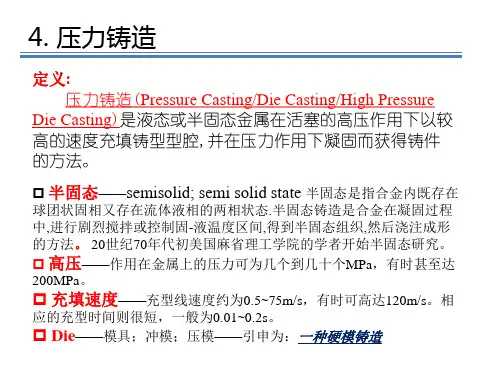

•压铸(压力铸造)的实质:压铸是在高压作用下,将液态或半液态金属快速压入金属压铸型(也可称为压铸模或压型)中,并在高压作用下凝固而获得铸件的方法。

•压铸的两大特点:高压和高速充型。

区别于其它铸造方法的最基本特征。

•压铸所用的压射比压一般为30~70MPa(30~700atm);充填速度可达5~100m/s,有时高达120 m/s。

充型时间很短,一般在0.01~0.25s,最短时可达千分之几秒。

–压力铸造优点:

•(1) 铸件的精度高,表面光洁(CT4~CT8,Ral.6~6.3μm),并可直接铸出极薄件或带有小孔、螺纹的铸件。

•(2) 铸件冷却快,又是在压力下结晶,故晶粒细小,表层紧实,铸件的强度、表面硬度高。

压铸件的抗拉强度可比砂型铸件大25%~30%,但延伸率有所降低。

•(3) 生产率高,每小时可压铸50~150次,最高可达500次.且便于实现自动化、半自动化

•压力铸造优点:

•(4) 便于采用嵌铸(又称镶铸法)。

•嵌铸是将各种金属或非金属的零件嵌放在压铸型中,在压铸时与压铸件铸合成一体。

•嵌铸法利于制出一般压铸法难以制出的形状复杂件。

•嵌铸还可消除铸件局部热节,减少壁厚,防止缩孔;可改善和提高局部性能,如耐磨性、导热性、导磁性和绝缘性等;还可将许多小铸件合铸在一起,代替装配工序•压力铸造缺点:

•(1) 压铸型结构复杂,制造成本高,压铸机生产效率高,一般压铸只用于定型产品的大量生产。

•(2) 压铸高熔点铸件时,易降低压型寿命。

目前压铸尚不适于钢、铸铁等高熔点合金的铸造。

压力铸造及工艺特点同学们,今天咱们来了解一下压力铸造以及它的工艺特点。

这可是个很有趣的知识呢!先来说说什么是压力铸造。

想象一下,有一个大大的机器,就像一个大力士,用力地把融化的金属液体压进一个模具里,然后等金属冷却凝固,就变成了我们想要的形状,这就是压力铸造啦。

那压力铸造有什么工艺特点呢?它的生产效率超级高。

这个大力士工作起来速度可快了,一下子就能做出好多零件。

比如说,要是制造一些小型的铝合金零件,用压力铸造的方法,短时间内就能做出一大堆,这可比其他方法快多啦。

压力铸造出来的铸件尺寸精度特别高。

这就意味着做出来的东西大小、形状都非常准确,误差很小很小。

就好像我们用尺子画直线,能画得笔直笔直的。

所以很多对精度要求高的零件,都喜欢用压力铸造来做。

还有哦,压力铸造的表面质量也很棒。

做出来的铸件表面光滑平整,就像镜子一样。

比如说,一些汽车的零部件,用压力铸造做出来,表面又好看又光滑,质量杠杠的。

但是呢,压力铸造也有一些小缺点。

因为压力很大,模具很容易磨损,所以模具的成本就比较高啦。

而且,不是所有的金属都适合用压力铸造的方法,只有那些能在压力下快速凝固的金属才行。

压力铸造的时候,因为金属液是在高压下快速填充模具的,所以铸件内部容易产生气孔。

这就像我们吹气球,如果吹得太快太猛,气球里可能就会有一些小气泡。

在很多领域都发挥着重要的作用。

比如说,在航空航天领域,那些精密的零件很多都是通过压力铸造做出来的;在电子行业,像手机的外壳、电脑的配件,也经常用到压力铸造。

同学们,现在你们对压力铸造和它的工艺特点是不是有了更清楚的了解啦?希望大家以后在生活中看到相关的产品,能想到今天学到的知识哦!。

压力铸造的概念压力铸造是一种高效的金属加工技术,通过在金属熔融状态下施加高压力,迫使熔融金属进入铸型腔,形成所需的零件或产品。

相对于传统的重力铸造,压力铸造具有许多优势,例如制造精度高、尺寸稳定性好、表面光洁度高等。

压力铸造的工艺过程主要包括模具设计、模具制造、材料预处理、注射及冷却等几个关键环节。

首先,需要根据产品的形状、尺寸和要求来设计模具。

模具的设计要考虑到产品的形状复杂性、冷却系统和脱模方式等因素。

然后,根据模具设计来制造模具。

模具通常由两个或多个零部件组成,其中包括模具壳体、注射系统和冷却系统等。

在开始压力铸造之前,需要对金属材料进行预处理。

预处理包括熔炼金属、净化金属、合金化调整以及调节金属温度等步骤。

这些预处理步骤可以保证金属在注射过程中具有较好的流动性和冷却性能。

在金属预处理完成后,可以开始注射过程。

注射过程通过在高温下将金属注入到模具腔中来实现。

注射过程分为两个阶段:注射和填充。

在注射阶段,将金属材料加热至液态,并通过柱塞或活塞等装置将金属材料注入模具腔中。

填充阶段是指金属材料在模具腔中充满过程,在该阶段需要克服金属表面张力和黏度的阻力,确保金属材料填充整个模具腔。

注射完成后,金属材料会在模具中冷却和凝固。

冷却速度对于金属的组织和性能具有重要影响。

因此,通常会在模具中设置冷却系统以控制冷却速度。

一般来说,冷却时间越短,金属晶粒越细,力学性能越好。

最后,完成冷却的金属零件可以脱模并进行后续的处理。

脱模是指将冷却凝固的金属零件与模具分离的过程。

脱模可以通过机械力、气体压力或抽真空等方式来实现。

脱模之后,还可以进行除毛刺、清洁和表面处理等工艺,以达到最终产品的质量要求。

总的来说,压力铸造是一种重要的金属成形技术,具有高效、高精度和高表面质量等优势。

随着科技的进步和工艺的改进,压力铸造在汽车、航空航天、通讯设备等各个领域得到广泛应用,并在产品的设计和制造过程中发挥重要作用。

压力铸造1.引言1.1 压铸技术的起源压铸技术最早用于泥制备青铜生活器具、钞票币等,后来进展了金属型制备简单的武器,如青铜箭头。

金属型的大量使用在印刷机械中显现制备铅字以后,国外在1872年发明了世界上第一台最简单的手动小型压铸机,并于1920年制造出了冷室压铸机,1927年发明了立式冷室压铸机。

1.2 我国压铸技术的进展我国的压铸件工业化生产开始于20世纪50年代,那时靠仿制原捷克斯洛伐克和前苏联生产的500KN和1000KN卧式冷室压铸机和进口他们的立式压铸机和卧式冷室压铸机;进展到今天国内现在的压铸机厂家可生产最大的280000KN卧式冷室压铸机和4000KN以下热室压铸机及3150KN以下立式冷室压铸机。

1.3 近几年国际压铸技术的进展⑴压铸运算机模拟技术分析压铸过程有了大的理论突破。

⑵压铸机和辅助设备方面有了专门大的进展。

⑶压铸产品检测方面,专门是内部缺陷的无损检测:如X射线、荧光、超声波探测等得到了进展。

⑷压铸模具材料和寿命的进展。

⑸快速成型设计及制造技术在压铸生产中得到应用。

⑹压铸材料的进展,如镁合金及金属基复合材料。

⑺压铸新技术的开发,如真空压铸、充氧压铸、局部加压压铸等2.压铸特点和应用范畴2.1 压铸工艺过程压力铸造(简称压铸)是在高压作用下将液态或半液态金属快速压入铸型中,并在压力下凝固而获得铸件的方法。

压铸所用的压力一样为30~70MPa,充型速度可达5~100m/s,充型时刻为0.05~0.2s。

金属的压力铸造广泛用于汽车、冶金、机电、建材等行业。

目前90%的镁铸件和60%的铝铸件都采纳压力铸造成型。

金属液在高压下以高速填充铸型,并在压力下冷却,是压铸区不于其他铸造工艺的重要特点。

压力铸造的要紧工序可分为:合型、压射、顶出三个时期。

压铸机的要紧结构简图如图2-1所示。

图2-1 压铸机要紧结构简图拉杆;2—合模座;3—动模座;4—定模座;5—压铸模2.2 压铸的特点(1)优点①生产率高,压铸机没小时可压铸50~150次,甚至有的可达5 00次;便于实现自动化或半自动化;②铸件的尺寸精度高,标准公差可达IT8~11;表面粗糙度低,R a=0.8~3.2,可直截了当铸造出螺纹;③由于在压力下凝固,且速度快,因此,铸件晶粒细小、表面紧实、强度和硬度高;④便于采纳镶铸法(嵌铸法)。

压力铸造工艺介绍压力铸造是一种将熔融金属通过压力注入模具中形成所需零件的工艺。

它通常用于生产具有复杂几何形状的零部件,比如汽车发动机缸体、航空航天部件和电子设备外壳等。

本文将介绍压力铸造的工艺流程、设备和应用。

压力铸造的工艺流程包括准备工作、注射、凝固和取模四个主要步骤。

首先,需要准备好模具,并在其内表面涂上涂料或涂腻子,以防止金属液渗透。

然后,将金属锭放入熔炉中进行熔化。

一旦金属达到所需温度,就可以开始注射。

注射是指将熔融金属通过高压注射机注入预先准备好的模具中。

在注射期间,金属会快速充满整个模腔,并且根据模具的形状形成所需零件。

完成注射后,金属将开始凝固。

在凝固过程中,金属会从熔融态变为固态,并逐渐获得足够的强度。

最后,完成凝固后,可以取出铸件,并进行进一步的处理和加工。

为了实现高质量的压力铸造,必须使用特定的设备。

注射机是压力铸造的核心设备。

它通常由注射缸、注射橡胶、压力缸和压力橡胶组成。

注射缸和压力缸之间通过活塞连接,活塞由液压系统提供动力。

注射缸的功能是将金属注射到模具中,而压力缸则用于施加额外的压力,以确保金属充实整个模具。

此外,还需要一些辅助设备,如熔炉、模具加热系统和模具翻转装置等。

压力铸造具有许多优点,使其成为制造业中广泛应用的一种工艺。

首先,由于金属在高压下被迫充实整个模具,因此可以得到高密度、无缺陷的铸件。

其次,压力铸造可以生产具有复杂几何形状的零件,这是其他铸造工艺无法达到的。

此外,压力铸造具有较高的生产效率和较短的周期时间,适用于大规模生产。

最后,压力铸造能够使用各种金属材料,如铝合金、镁合金、铜合金和锌合金等。

在汽车制造、航空航天和电子行业,压力铸造被广泛应用于生产各种零件。

在汽车制造领域,凭借其高度精密的加工能力,压力铸造可以生产出轻型、高强度的发动机缸体、曲轴壳体和转向器等零件。

在航空航天领域,压力铸造可以制造出复杂的涡轮叶片、喷气发动机零件和飞机外壳等关键部件。

简述压力铸造技术1.引言1.1压铸技术的起源压铸技术最早用于泥制备青铜生活器具、钱币等,后来发展了金属型制备简单的武器,如青铜箭头。

金属型的大量使用在印刷机械中出现制备铅字以后,国外在1872年发明了世界上第一台最简单的手动小型压铸机,并于1920年制造出了冷室压铸机,1927年发明了立式冷室压铸机。

1.2 我国压铸技术的发展我国的压铸件工业化生产开始于20世纪50年代,那时靠仿制原捷克斯洛伐克和前苏联生产的500KN和1000KN卧式冷室压铸机和进口他们的立式压铸机和卧式冷室压铸机;发展到今天国内现在的压铸机厂家可生产最大的280000KN 卧式冷室压铸机和4000KN以下热室压铸机及3150KN以下立式冷室压铸机。

1.3近几年国际压铸技术的发展⑴压铸计算机模拟技术分析压铸过程有了大的理论突破。

⑵压铸机和辅助设备方面有了很大的发展。

⑶压铸产品检测方面,特别是内部缺陷的无损检测:如X射线、荧光、超声波探测等得到了发展。

⑷压铸模具材料和寿命的发展。

⑸快速成型设计及制造技术在压铸生产中得到应用。

⑹压铸材料的发展,如镁合金及金属基复合材料。

⑺压铸新技术的开发,如真空压铸、充氧压铸、局部加压压铸等2.压铸特点和应用范围2.1 压铸工艺过程压力铸造(简称压铸)是在高压作用下将液态或半液态金属快速压入铸型中,并在压力下凝固而获得铸件的方法。

压铸所用的压力一般为30~70MPa,充型速度可达5~100m/s,充型时间为0.05~0.2s。

金属的压力铸造广泛用于汽车、冶金、机电、建材等行业。

目前90%的镁铸件和60%的铝铸件都采用压力铸造成型。

金属液在高压下以高速填充铸型,并在压力下冷却,是压铸区别于其他铸造工艺的重要特征。

压力铸造的主要工序可分为:合型、压射、顶出三个阶段。

压铸机的主要结构简图如图2-1所示。

图2-1 压铸机主要结构简图1—拉杆;2—合模座;3—动模座;4—定模座;5—压铸模2.2压铸的特点(1)优点①生产率高,压铸机没小时可压铸50~150次,甚至有的可达500次;便于实现自动化或半自动化;②铸件的尺寸精度高,标准公差可达IT8~11;表面粗糙度低,Ra=0.8~3.2,可直接铸造出螺纹;③由于在压力下凝固,且速度快,因此,铸件晶粒细小、表面紧实、强度和硬度高;④便于采用镶铸法(嵌铸法)。

压力铸造工艺概述总结第1篇压铸分为以下四个过程:a、合模b、压射c、开模d、推出及复位其中最关键的是压射过程:从压射冲头开始移动到型腔充满保压(热室压铸机),或者至增压结束(冷室压铸机)为止压力、速度是压射过程中两个重要工艺参数,记录压射过程中压力和速度的动态特性曲线称为压射过程曲线压射过程中,随着压射冲头的位移,速度和压力都是按设定的模式变化液态金属在压室与型腔中的运动可分解成四个阶段,目前使用的大中型压铸机为四级压射,中小型压铸机多为三级压射(将第二、第三阶段合为一个阶段),而热室压铸主要以两个阶段压射为主(一速升液和二速填充)第一阶段 τ_1 :从压射冲头起始位置至越过浇料口位置特征:低压低速、运动平稳,防止金属液从浇料口溢出,有利于气体排出第二阶段 τ_2 :从越过浇料口位置到金属液充满至内浇口处特征:压力增大,压射冲头速度加快,越过浇料口位置后,压射压力提高,压射冲头速度加快,金属液充满压室至浇注系统,该阶段应防止卷气,尽量避免金属液提前进入型腔第三阶段 τ_3 :从金属液充满内浇口处至型腔完成充满特征:压射压力再次升高,压射速度略有下降,充型速度最快,由于内浇口处截面积大幅度缩小,流动阻力剧增,压射速度略有下降,但此时充型速度最快第四阶段 τ_4 :充型结束特征:压射冲头停止运动,压力剧增,达到全过程的最高值,充满型腔后,增压压力对凝固中的金属液进行压室,压射冲头可能稍有前移,金属液凝固后,增压压力撤除,压射过程结束压铸时,影响金属液充填成型的因素很多,主要有压力、速度、温度、时间等参数压射力:压铸机压射缸内工作液作用于压射冲头,使其推动金属液充填模具型腔的力,称为压射力压射力 F_y=P_g×(πD^2)/4Pg-压射缸内的工作压力,Pa D-压射缸直径,m比压:压室内压铸合金液单位面积上所受的力,即压铸机的压射力与压射冲头截面积之比,充填时的比压称为压射比压,有增压机构时,增压后的比压称为增压比压,它决定了压铸件最终所受压力和这时所形成的胀模力的大小压射比压 P_b=(4F_y)/(πd^2 )胀模力:压铸过程中,金属液充填型腔时,给型腔壁和分型面的压力称为胀模力,压铸过程中,最后阶段的增压比压通过金属液传给压铸模,此时的胀模力最大,为了防止压铸模被胀开,锁模力要大于胀模力在合模方向上的合力胀模力 F_z=P_b×AA-压铸件、浇口、排溢系统在分型面上的投影面积之和选择合适的比压可以改善压铸件的力学性能铸件在较高的比压下凝固,其内部微小孔隙或气泡被压缩,内部组织的致密度和强度较高,但随着比压过高,铸件的塑性指标下降,强度也会下降,力学性能下降较高的压射比压可以提高金属液的充模能力,防止铸件产生冷隔或充填不足的缺陷,轮廓较为清晰,但比压过大,会加剧金属液对型腔的冲击,加速模具的磨损,一般在保证压铸件成形和使用要求的前提下,选用较低的比压速度有压射速度和内浇口速度两种形式压射速度(冲头速度):压射冲头推动金属液的移动速度,也就是压射冲头的速度内浇口速度(充型速度):金属液通过内浇口处的线速度称为内浇口速度内浇口速度 v_n=\frac{πd^2}{4A_n} v_y=η \sqrt{\frac{2P_b}{ρ}}v_n -内浇口速度(m/s)v_y -压射速度(m/s)d-压射冲头(或压室)直径(m)A_n -内浇口截面积( m^2 )η-阻力系数,一般取ρ -合金的液态密度(kg/ m^3 )压射力大,内浇口速度高;合金液密度大,内浇口截面积大,内浇口速度低,在压铸过程中,通过调整压射速度,改变压射冲头直径、比压及内浇口截面积等,都可以直接或间接调整内浇口速度压铸的温度主要指合金浇注温度和压铸模的温度合金浇注温度指的是从压室进入型腔时压铸合金液的平均温度,经验证明,在压力较高的情况下,应尽可能降低浇注温度,最好在压铸合金液呈粘稠“粥状”时压铸,这样可以减少型腔表面温度的波动和压铸合金液对型腔的冲蚀,但对含硅量高的铝合金,则不宜使压铸合金液呈“粥状”时压铸,否则硅将大量析出,以游离状态存在于铸件内部,使加工性能变坏。

第3章熔炼和铸造熔炼和铸造是金属加工中重要的工艺,它们在许多领域,如制造业、建筑业和航空航天等行业都有广泛的应用。

本文将就熔炼和铸造的基本概念、流程以及一些常见的熔炼和铸造方法进行介绍。

一、熔炼熔炼是将固态金属材料加热到其熔点以上,使之转变为液态的过程。

熔炼的目的是为了得到纯净的金属液体,以便进一步进行铸造或其他加工。

常见的熔炼方式有电弧炉、电感炉和氧气炉等。

电弧炉是一种常用的熔炼设备,它通过将电流引入炉内的电弧,使金属材料加热熔化。

电弧炉广泛应用于钢铁、铝合金等金属的熔炼过程中。

电感炉则利用金属材料对电磁场的感应加热,适用于熔点较高的金属。

氧气炉是一种将电加热与氧气吹焊相结合的熔炼设备,它适用于高温熔炼和精炼金属材料。

氧气炉能够提供高温和氧气,使金属的含碳量降低,从而得到更纯净的金属液体。

二、铸造铸造是将熔化的金属液体倒入预先制作好的铸型中,待其冷却凝固后,将金属零件取出的过程。

铸造是金属加工中最常用的工艺之一,能够制造出形状复杂的金属零件。

常见的铸造方法有砂型铸造、压力铸造和连铸等。

砂型铸造是一种常见的铸造方法,其原理是在铸型中填充一定湿度的砂料,然后将熔化的金属液体倒入铸型中,待其冷却凝固后,取出金属零件。

砂型铸造通常用于制造大型、形状复杂的金属零件。

压力铸造是一种高效、高精度的铸造方法,能够制造出高质量的金属零件。

在压力铸造过程中,金属液体通过压力喷射进入铸型,然后通过压力固化和冷却,最终得到所需的金属零件。

连铸是一种连续铸造的方法,可以实现高效的金属生产。

在连铸过程中,金属液体连续地流过冷却水口,形成连续的结晶体,最后拉出所需的金属线材、板材或型材。

三、总结熔炼和铸造是金属加工中不可或缺的工艺。

熔炼通过加热金属材料使之熔化,得到金属液体;铸造则是将熔化的金属液体倒入铸型中,最终得到所需的金属零件。

熔炼和铸造通常采用不同的设备和工艺,如电弧炉、砂型铸造等。

随着科技的进步,熔炼和铸造工艺得到了不断的改进和创新,新的设备和工艺也被应用于熔炼和铸造过程中。

材料成型⼯艺学⼆复习思考题第⼀章熔模铸造1.熔模铸造的特点是什么?普通熔模铸造件机械性能较差的主要原因是什么?优点:精度⾼,形状、合⾦⽆限制缺点:铸件性能不好,⼯艺复杂成本⾼,铸件尺⼨、批量受限制普通熔模铸造机械性能较差的主要原因是:铸态且为热浇(保证轮廓清晰),晶粒粗⼤2.简述熔模铸造的⼯艺过程。

3.熔模铸造中的“模”⽤什么材料制成,熔模铸造中对模料有何要求?通常使⽤的模料分为哪⼏类?各有何基本特点?熔模铸造中的“模”⽤“蜡”制成的。

制模材料的性能不单应保证⽅便的制得尺⼨精确和表⾯光洁度⾼、强度好、重量轻的熔模,它还应为型壳的制造和获得良好的铸件创造条件,所以模料的性能应能满⾜以下要求:(1)、熔点要适中,通常希望60-100℃(2)、要求模料有良好的流动性和成型性(3)、⼀定的强度,表⾯硬度和韧性,防⽌变形损失。

(4)、⾼的软化点(5)、⼩⽽稳定的膨胀系数,保证制得的熔模尺⼨精确。

(6)、与耐⽕涂料有较好的润湿性,即使涂料有良好的涂挂性,⽽且与模料和耐⽕涂料不应该起化学作⽤。

(7)、其它:焊接强度⾼,⽐重⼩,灰份少,复⽤性好,价格便宜,来源丰实,对⼈体⽆害。

通常使⽤的模料有以下⼏类:(1)、蜡基模料。

特点:强度⾼、刚性好、熔点适中,但流动性、润湿性、膨胀系数⼤。

(2)、松⾹基模料。

特点:能与⽯蜡很好互溶。

软化点⾼、收缩率低,但黏度⼤,流动性差(3)、其他模料。

如聚苯⼄烯模料。

具有较⾼的强度,热稳定性好,收缩⼩及灰尘少,聚苯⼄烯制模⼯艺复杂,不宜制作薄壁及形状复杂的熔模,且熔模的表⾯光洁度差。

4.模料配制需要遵循哪些原则?蜡基模料配制有⼏种⽅式?原则:A应根据各组分的互溶性来确定加料顺序B严格控制温度上限和⾼温停留时间及合适的熔化装置⽅式:旋转浆叶搅拌法、活塞搅拌法5.回收的蜡基模料性能会发⽣哪些变化?造成回收模料性能变坏的原因是什么?在循环使⽤时,模料的性能会变坏:脆性增⼤,灰尘增多,流动性下降,收缩率增⼤,颜⾊由⽩变褐,原因:(1)蜡基模料中硬脂酸变质(发⽣皂化反应)(2)砂和涂料的污染(3)熔失熔模时过热,⽯蜡烧坏、氧化变质6.哪⼏种处理⽅法可以使旧的蜡基模料的性能得到⼀定程度的恢复?(1)盐酸(硫酸)处理法(2)活性⽩⼟处理法(3)电解法7.熔模铸造的型壳是如何制造的(由哪三个基本步骤组成)?熔模铸造制造⼀般铸件时型壳需要涂挂⼏层?型壳的制造⼯艺:涂覆涂料→撒砂→⼲燥硬化8.熔模铸造制造型壳时可以采⽤哪⼏种粘结剂,各种粘结剂有何特点?它们的硬化机理是什么,⼯业上分别采⽤什么⽅法硬化?第⼀种是硅酸⼄脂⽔解液。