122-镇海炼化-高压螺纹锁紧环换热器结构分析及泄漏处理-卜敬伟-820-823

- 格式:pdf

- 大小:458.12 KB

- 文档页数:4

’52’石油化工设备技术6结论(1)螺纹锁紧环换热器由于结构复杂、零部件多、装配要求高等原因,检修难度较大,必须引起足够的重视。

特别是螺纹锁紧环的拆装,如果中途卡死,将会引起严重后果。

所以在螺纹锁紧环安装过程中应十分重视对中精度,稍有卡住的迹象应及时检查调整,如卡住现象有严重的趋势,应果断退出,检查和修整后再重新安装。

(2)必须配置合适的专用工机具。

由于换热器的零部件都有一定的重量,尤其是螺纹锁紧环,必须在专用工具的配合下才能正确定位,否则容易产生螺纹锁紧环的偏心,影响大螺纹的啮合及密封垫片的定位;在管束的拆装过程中,要使用专门的工具以保护好管箱大螺纹。

(3)螺纹锁紧环换热器安装时,要确保各零部件都能正确安装到位,并确保各零部件的安装尺寸与拆卸时各尺寸一一对应。

所以,安装过程中最好是以控制各零部件与基准面的相对尺寸为主,而把螺栓上紧扭矩作为参考值。

如果安装到位的话,其相对尺寸和扭矩应该是大致对应的。

(4)螺纹锁紧环换热器的检修,关键在于管、壳程垫片的安装。

每圈螺栓必须对称上紧,并且按上紧扭矩的50%、80%、100%上紧,以确保垫片受力均匀。

(5)在设备运行中,发现壳程密封泄漏时,一般将内圈压紧螺栓的上紧力按比内法兰螺栓的压紧力大10%、20%、…的比例递增,直到消除内漏为止。

但要注意,该压紧力递增的幅度不应过大,以免压紧力过大将垫片压至与槽一样高。

【致谢】本文在写作过程中得到了炼油三部朱江高级工程师的指导,在此表示感谢!(上接第41页)长,排烟温度逐渐增加,到2004年排烟温度已增长为195℃,热效率与开工初期相比降低了l%以上,这与该炉在设计时没有吹灰系统有关。

因此,建议该炉在今后运行中增设吹灰系统。

尽管如此,该转化炉与其他转化炉相比,氧含量低3%左右,热效率高2%左右,这与设计时取消了下尾管直接相关。

6运行中的问题及其处理6.1转化炉余热锅炉蒸发段手孔外漏转化炉余热锅炉蒸发段手孔设计为内紧式密封。

- 73 -第10期螺纹锁紧环式换热器内漏失效及检验措施赵洵(南京三方化工设备监理有限公司, 江苏 南京 210033)[摘 要] 详细介绍了螺纹锁紧环式换热器的构造和主要结构特点,重点分析了螺纹锁紧环式换热器发生内漏失效的原因,针对内漏失效原因总结了相应的检修措施,提出了检修中应注意的事项。

[关键词] 螺纹锁紧环换热器;结构特点;内漏失效;检验措施作者简介:赵洵(1990—),男,黑龙江齐齐哈尔人,大学本科,助理工程师。

南京三方化工设备监理有限公司,部长助理。

为了有效地降低能量损耗,提高能源利用率,高压换热器在诸多领域得到广泛应用,然而,换热器的故障会直接引起生产过程中的许多问题,例如造成加热炉工作温度过高,更严重的甚至导致生产系统停工。

因此,做好高压换热器的维护是保证安全生产顺利进行的关键。

传统的换热器结构复杂,不便于装卸维修,并且存在明显的泄漏问题,目前,对于高温高压工况下的热交换设备,国内广泛采用螺纹锁紧环换热器,这种换热器在具备耐高温、耐高压的同时,还具有漏点少、占地面积小、节省加工材料等特点,此外,这种换热器最突出的优势是能够在设备运行过程中解决泄漏问题,有效地避免了由于设备问题停工带来的经济损失。

1 螺纹锁紧环换热器简介1.1 螺纹锁紧环换热器的典型结构由美国Chevron 公司与日本Chiyoda 公司联合研究生产的螺纹锁紧环换热器,由于其结构上具有明显的优势,目前被广泛地应用在高温高压生产行业。

我国最早引入螺纹锁紧环式换热器要追溯到上世纪80年代,石油石化行业逐渐引进万吨级加氢裂化装置,90年代初,洛阳石油化工工程公司与兰州石油化工机器总厂对加氢裂化装置共同进行研发,最终实现了螺纹锁紧环换热器的国产化,目前已被广泛地应用在各大炼油厂[1]。

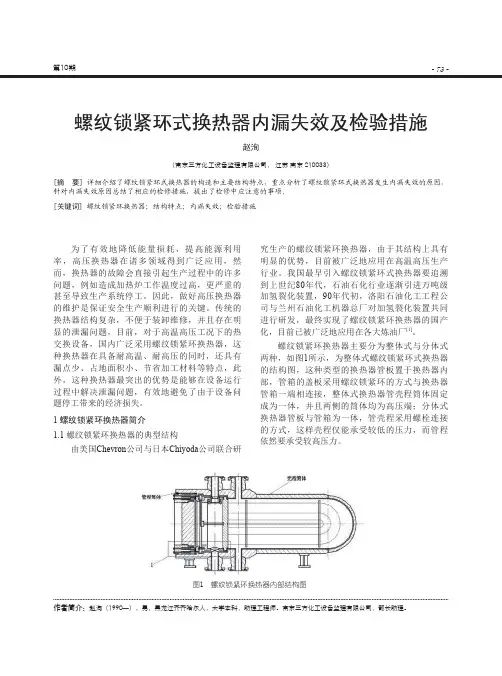

螺纹锁紧环换热器主要分为整体式与分体式两种,如图1所示,为整体式螺纹锁紧环式换热器的结构图,这种类型的换热器管板置于换热器内部,管箱的盖板采用螺纹锁紧环的方式与换热器管箱一端相连接,整体式换热器管壳程筒体固定成为一体,并且两侧的筒体均为高压端;分体式换热器管板与管箱为一体,管壳程采用螺栓连接的方式,这样壳程仅能承受较低的压力,而管程依然要承受较高压力。

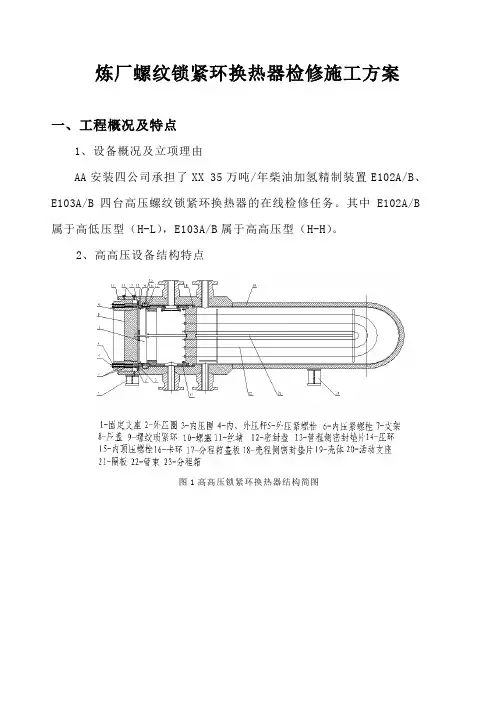

炼厂螺纹锁紧环换热器检修施工方案一、工程概况及特点1、设备概况及立项理由AA安装四公司承担了XX 35万吨/年柴油加氢精制装置E102A/B、E103A/B四台高压螺纹锁紧环换热器的在线检修任务。

其中E102A/B 属于高低压型(H-L),E103A/B属于高高压型(H-H)。

2、高高压设备结构特点图1高高压锁紧环换热器结构简图图2高低压锁紧环换热器结构简图3、工程特点3.1检修设备从开工投用运行已经两年时间,多处密封点存在粘接可能性很大,部分连接件由于长期高温高压运行出现疲劳咬死现象,锁紧环有无法旋出的可能。

3.2整个施工过程与催化剂装卸剂同步实施,作业车辆集中,交叉作业较多,对工序衔接有一定影响。

3.3因为设备高温高压,检修过程中,对各部件的标准、精度、质量要求较高,为保证检修质量,需要钳工、检测等多工种进行作业。

3.4此设备检修工序和作业方法在结算时没有现行的定额依据,需要按协议价格结算。

二、编制依据1、《承压设备无损检测》 JB/T4730-20052、《钢制压力容器》 GB150-19983、《管壳程换热器》 GB151-19994、《石油化工施工安全技术规程》 SH3505-19995、《管壳程换热器维修检修规程》 SHS01009-20046、E-3101A/B设备制造图纸三、施工组织机构四、人力、机械、材料使用计划1、人力需求计划(表1)2、工机具需求计划(表2)图3工装结构简图3、吊车使用计划(表3)4、材料需求计划(表4)五、重点吊装参数表根据实测现场地理位置、设备各部件图纸重量及吊车性能表,并有我方技术人员测算,芯子抽装和锁紧环拆装需使用80吨吊车进行作业,其中芯子抽装吊装总重为3.7吨,80吨吊车为南北向站车,车辆中心距设备中心8米。

吊装具体参数如下表所示:设备吊装技术参数表(表5)吊物总重量合计为8.5吨,其中钩头重量0.4吨,抽芯机重量4.4吨,芯子重量为3.7吨,此条件下,吊车可吊重量为9.3吨>8.5吨,满足作业要求。

螺纹锁紧环换热器内漏分析及处理LIAO Bai-ming;CHEN Min-jie【摘要】以惠州石化汽柴油加氢装置中的螺纹锁紧环式高压换热器为研究对象,并结合该类换热器的结构特点,从换热器的垫片类型及材质、工艺条件、换热效率等多方面综合分析了汽油加氢装置螺纹紧环高压换热器发生内漏的原因.最终分析表明,换热器E101换热效率低,壳程入口温度大幅下降,密封压紧垫片松回弹能力不足,是导致内漏的主要原因,并针对此提出相应解决方案.【期刊名称】《广州化工》【年(卷),期】2019(047)012【总页数】3页(P120-121,165)【关键词】螺纹锁紧环;入口温度低;内漏【作者】LIAO Bai-ming;CHEN Min-jie【作者单位】;【正文语种】中文【中图分类】TE965螺纹锁独特紧环换热器作为加氢装置一种结构形式,具有密封性能好、耐高温高压、换热效率高以及可带压排除泄漏等优点[1]。

惠州石化汽柴油加氢装置螺纹锁紧环换热器自2009年底运行至今未进行过大检修,换热器换热效率不断下降,在正常生产期间E101A突然出现了2次内漏,因此分析该换热器发生内漏的原因及提出相应的解决方案具有重大意义。

1 螺纹锁紧环换热器基本情况汽柴油加氢处理装置采用固定床加氢脱硫工艺技术,处理焦化汽柴油、催化柴油的混合原料,经过加氢反应,脱除硫、氮、氧、金属等杂质。

反应产物自反应器出来经换热器E101A/B与原料油换热。

若该换热器发生内漏,将导致加氢原料油泄漏到加氢反应油,从而导致产品不合格。

反应流出物与原料油换热流程如图1所示。

换热流程和换热器的设计参数见表1。

图1 反应流出物换热流程Fig.1 Reaction effluent heat transfer process表1 E101主要技术参数Table 1 Main technical parameters of E101项目壳程管程工作压力/MPa 8.63 7.84工作温度(入/出)/℃ 85/258 375/220设计压力/MPa 9.97 9.30设计温度/℃ 310 420介质氢气、焦化汽柴油加氢反应产物液压试验压力/MPa 13.06 13.39主要受压元件材料壳体12Cr2MolR+堆焊管板0Crl8Nil0Ti管束0Crl8Nil0Ti管箱12Cr2Mol锻+堆焊2 螺纹锁紧环换热器结构特点本文所述的换热器是用于反应产物/原料油的换热器单系列分A/B两台。

螺纹锁紧环换热器泄漏分析发布时间:2021-05-25T03:43:17.091Z 来源:《中国科技人才》2021年第7期作者:高玉强杨鑫王磊[导读] 2019年9月16日11时加氢联合车间岗位巡检时发现加氢裂化装置螺纹锁紧环换热器E-109附近有硫化氢气味,立即进行检测,用报警器对螺纹承压环螺纹处、排凝管、排气管、压紧螺栓螺纹处等可能泄漏介质的部位逐一检测,最终确认是换热器管程顶部排气管处泄漏介质热高分气(氢气、含硫化氢)。

中国石油天然气股份有限公司抚顺石化公司辽宁抚顺 113004摘要:由洛阳院进行设计的200万吨/年加氢裂化装置采用UOP工艺包,装置2012年建成投产,运行中发现加氢裂化装置螺纹锁紧环换热器E-109附近有介质泄漏。

由于事关安全生产,所以公司开展的泄露专项整治,保证装置安全运行。

本文对此展开详细分析,希望对此类问题地杜绝贡献自己的力量。

一、装置概况及设备简介200万吨/年加氢裂化装置采用UOP工艺包,由洛阳院进行设计。

公称规模200万吨/年,实际处理规模 205.61万吨/年,装置年开工时数8400 小时,操作弹性 60%~110%。

装置2012年建成投产,同年8月6日产品全部合格,实现一次开汽成功。

二、E-109换热器泄漏故障经过2019年9月16日11时加氢联合车间岗位巡检时发现加氢裂化装置螺纹锁紧环换热器E-109附近有硫化氢气味,立即进行检测,用报警器对螺纹承压环螺纹处、排凝管、排气管、压紧螺栓螺纹处等可能泄漏介质的部位逐一检测,最终确认是换热器管程顶部排气管处泄漏介质热高分气(氢气、含硫化氢)。

分析后,根据换热器结构判断是换热器管程外密封面有轻微泄漏。

公司技术人员给出紧固压紧螺栓的处理方案,并规定了外密封面压紧螺栓紧固的力矩区间(1200牛米至1400牛米),车间随后组织施工队伍对外密封压紧螺栓进行紧固,先后使用扭力扳手按1200牛米、1300牛米、1350牛米、1400牛米的扭力对压紧螺栓进行了四轮紧固,紧固后泄漏情况有所减小,但仍有微量介质泄漏。

螺纹锁紧环换热器结构原理分析(总5页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--螺纹锁紧环换热器结构分析为满足现有催化混合柴油产品质量升级的需要,我厂新建35万吨/年柴油加氢改质装置,采用加氢改质、异构降凝组合工艺技术,在降低柴油凝点的同时,降低柴油硫含量和密度,提高十六烷值,并保证较高的柴油收率,以期效益最大化。

但是柴油加氢工艺具有高温、高压、临氢、易燃、易爆和腐蚀性强的特点,为保证装置“安、稳、长、满、优”的运行目标,设备运行的可靠性显得尤为重要。

加氢装置苛刻的操作条件下,设备的密封问题至关重要。

在高压条件下的换热器,如果采用普通的法兰式换热器,其管壳程法兰将变得非常厚,紧固螺栓直径也随之增加很大,给设备的紧固、拆卸带来了很大的困难,既不便于维修,又难以保证不漏,并大大增加昂贵金属材料的消耗。

为了解决这些问题,加氢装置高压部位通常选择螺纹锁紧环式换热器。

它具有密封合理,结构紧凑、维护简单的特点,其管箱用大型螺纹锁紧环承担全部压力,压紧垫片的螺栓只提供垫片压紧力,改变了普通换热器两个大法兰和一套螺栓、螺母组成的密封结构。

而且在运行过程中如果出现泄漏时,也不必停车,只需紧固外面的压紧螺栓即可达到密封要求。

其最大优点是可在带压的情况下排除泄漏,实现密封力和内压力由不同零部件承担。

1、设备结构特点及密封原理螺纹锁紧环换热器有两种结构形式,为H-L型(高-低)和H-H 型(高-高)。

两种换热器结构立体图如下:图1 H-L型管箱结构图2 H-H型管箱结构1)、H-L型,即高-低压型,是指管程为高压,壳程为低压型螺纹锁紧环换热器。

由于管壳程压差通常较大,将管板与管箱壳体制成一体,使得管壳程之间的密封由焊接而形成,确保密封的可靠性。

注:1-管箱壳体;2-螺纹锁紧环(承压环);3-防护罩;4-密封盘;5-波齿垫;6-压环;7-管箱盖板(压盖);8-顶销;9-压紧螺栓;10-定位销。

高压螺纹锁紧环换热器检维修质量控制分析摘要:本文以某石油化工单位为例,对高压螺纹锁紧环换热器展开分析,在明确设备特点的情况下,具体对设备原理进行探索,并以单位内部实际情况出发,在落实设备检修工作的基础上,明确检维修质量控制要点,确保设备使用稳定性,促进石油化工单位可持续发展。

关键词:高压螺纹锁紧环换热器;检测维修;质量控制引言:某石油化工单位蜡油加氢裂化装置、柴油加氢精制装置内分别存在螺纹锁紧环换热器7、15台,需要在定期内予以停工检修,总体检修周期共计28天。

本文具体对螺纹锁紧环换热器检修进行分析,通过观察、分析维修情况,明确检修质量控制要点。

1.换热器密封原理换热器结构为双密封结构,对比普通换热器,本文研究的螺纹锁紧环换热器另外增加了一个管板,可借助构件传递密封力。

同时,管箱本体能够承受轴向力。

管程密封主要通过拧紧主密封螺栓,实现管箱垫片压紧,进而完成密封。

外圈密封原理为借助螺栓,将压杆压住,并进一步压住外压圈,通过压紧密封垫,可完成密封[1]。

2.换热器检维修质量控制2.1拆装前准备工作详细查阅换热器设计文件,了解换热器内部结构各项参数以及信息。

因为拆除易受到保温、安装位置影响,因此,应做好相应的保护措施。

确定试验压力值,准备好工具,包括压力表、试压泵等,并由专业人员负责管理工具。

通过现场勘查,结合设计图纸,编制质量控制技术方案,制定相应的检验计划,完成技术交底。

所有工作人员均需要持证上岗。

观察系统温度变化,当温度下降到200~150℃范围内,应在管箱筒体中,做好润滑油注入处理,并观察在使用润滑油后,排液孔排油情况。

同时,应进一步落实螺纹浸注处理。

在完成上文操作后,应注意检查系统温度变化,如果温度与检验要求相符,可继续浇注润滑油。

加强脚手架搭设管理工作,并在设备内,对存油量情况加以检查,根据管线情况,准备好后续需要使用的用品[2]。

2.2螺栓紧环拆除统一标号内、外圈螺栓,借助工具,松动丝扣,如果发现螺栓处于卡死、变形状态,应根据具体螺栓损坏数量,确定相应的处理措施。

螺纹锁紧环换热器内漏原因分析作者:赵鹏飞来源:《中国化工贸易·上旬刊》2019年第12期摘要:文章讲解了螺纹锁具紧环换热器的构造和工作机理,解析使用之后换热几率较低,运转稳定性较差及密闭部件很多次外泄等不足的主要因素,校正核对了内部法兰和内圈子压紧螺栓的预紧力量和拧紧力量矩,并且给出了相应处置措施。

关键词:螺纹锁紧环换热器;内漏;原因及检修方案螺纹锁紧环高压换热器是一种构造新颖的换热产品,依靠精密构造和较好耐高温高压特性,在炼油领域广泛使用,产品构造比较复杂,内部部件和安装步骤都较多,拆卸安装需要穿专业工装,导致修理困难。

某个工厂加氢气裂化设施拥有12部螺纹锁紧环高压换热器,全部是由IMB制造,包括E1101、E1102、E1104A/B等型号。

去年8月份,讨论了E1101型号维修当中出现的问题和解决方式。

比如E1101高压力换热产品,管子箱子构造。

管子箱子使用较大的梯子形状螺纹承受所有压力,节省了传统产品两个较大法兰和相应的一整套大型螺栓、螺母,因此较小,构造紧凑。

压紧垫片子的螺栓只能承担垫片子压紧力量,和换热产品压力几乎没有关系,而且使用当中出现外泄,不需要停下来修理,只需要锁住外部的螺栓就可以完全密封,因此构造合理,确保密闭,使用安全可靠。

E1101换热产品在2014年已经修理,由于缺乏修理经验,产品从2014年出现内部泄漏并且日益严重。

去年按照方案操作出现很多问题,比如一部分压紧螺栓咬合死,锁紧环状螺纹和管子箱螺纹接触表面粘住,刮蹭,导致锁紧环子旋不出来,各种密封垫片子,挠性板子和管束未能满足使用期更换要求等。

因为雷电导致电力体系晃电,部件原料油进原料泵P-1A跳闸停止,紧急处置之后,打開后备泵恢复进原料,虽然只有短暂几分钟,但是出现较大波动。

通过分析产品品质,戊烷当中硫含量超出标准,达到1700μg/g,之前这个数值只有800,通过对定期采集样品数值进行分析确定存在内部泄漏情况,壳程子的原料漏到管子程的精确制作戊烷里面,导致产品品质较低。

石化加氢装置高压螺纹锁紧环换热器检修若干工艺要点摘要:随着20世纪80年代从美国引进的两套加氢裂化装置的运行,在中国石化系统开始使用高压螺纹锁紧环换热器。

伴随着国产化的进展和逐步成熟,高压螺纹锁紧环换热器逐步广泛应用在加氢裂化、渣油加氢、蜡油加氢等装置上。

关键词:石化加氢装置;螺纹锁紧1 壳程试压方案的选择1.1 管程内件回装组螺纹锁紧环与螺纹锁紧环旋入工装内部,保证压紧螺栓结构能够保持进出的通畅性与完整性。

待旋入螺纹锁紧环之前,需要将临时性的垫子全部取出,修磨管箱结构内部的螺纹。

选取使用吊车起吊螺纹锁紧环结构,并旋入工装和处理,找正具体的位置,选取使用导链结构,与管箱结构对接处理,并慢慢的旋入内部,旋至图纸规定的尺寸后,取下对应的螺纹锁紧环工装结构。

1.2 回装、把紧压紧螺栓压紧螺栓在拧紧过程中,拧紧时应上下左右均匀对称拧紧,分三次拧紧,第一次为50%力矩,第二次为80%力矩,第三次为100%力矩。

最后再用标准力矩均匀拧紧,以确保管程垫片受力均匀。

2 螺纹锁紧环换热器检修中主要故障和处理方法探讨2.1 内、外压紧螺栓旋不出或旋断(1)原因分析。

在本次检修中,热高分/冷低分油换热器(EA201106)螺纹锁紧环换热器出现了内外圈螺栓旋不动甚至旋断的情况,给检修拆卸造成了较大的困难。

出现这种情况的原因有以下几方面:首先,设计的螺栓直径偏小、长度偏长、螺纹摩擦副细牙螺纹丝扣较长,当螺栓出现变形、错位,或者在预紧时扭矩过大,就会发生乱丝情况导致螺栓无法顺利旋出。

其次,由于管箱结构内部与壳体的材质膨胀处理的系数存在不通过,且在具体的运行管理过程中,会导致整个内件轴向变形量不一致,一定温差变化的条件下,可能会导致螺栓结构与结合面导致形成磨损、凹坑,甚至会导致螺栓变形而使得螺栓无法顺利旋出。

(2)故障处理。

部分压紧螺栓在拧松的情况下拧断,在对应的头盖位置拆下后,选取机械加工处理,若在螺栓结构断裂的过程中,螺栓没有拧紧,则可在现场将断裂的螺栓结构取出,这样即不能够破坏螺栓,也要安装前期的所有螺孔,重新攻丝处理。

高压螺纹锁紧环换热器结构分析及泄漏处理

卜敬伟

(中国石油化工股份有限公司镇海炼化分公司浙江宁波 315000)

摘要:本文介绍了加氢裂化装置高压螺纹锁紧环换热器的结构和工作原理,分析了气密阶段换热器泄漏的原因,并对改进后的安装方案做了详细介绍。

关键词:高压螺纹锁紧环换热器泄漏密封原理处理方法

高压螺纹锁紧环换热器因其可靠的密封性能被广泛用于石油化工行业。

加氢裂化换热器E304为典型的H-H型螺纹锁紧环换热器。

2013年8月加氢裂化装置检修结束,进入开工氮气气密阶段,当压力升至0.4MPa时,该换热器附近发出刺耳的气流声,经现场排查发现换热器检漏孔处氮气大量泄漏,气密被迫停止,系统泄压,换热器打开检修。

1 E304内部结构及主要技术参数

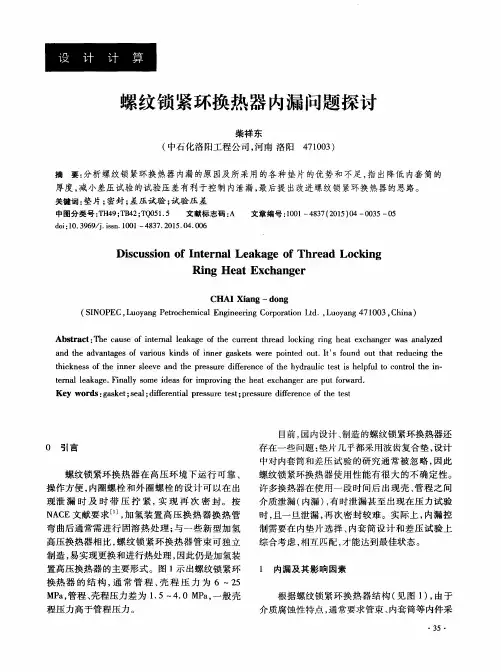

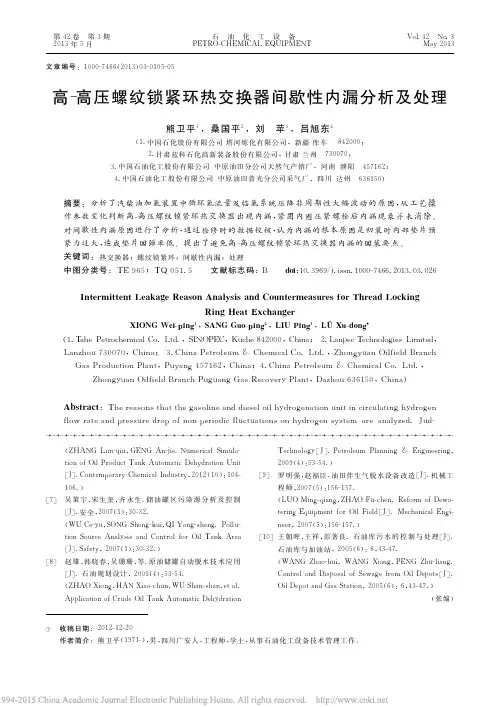

加氢裂化换热器E304为H-H型螺纹锁紧环换热器,其内部结构和密封原理见图1。

1-管板;2-壳程垫片;3-管板;4-外壳;5-分程箱;6-垫环;7-内法兰;8-三合环;9-内法兰螺栓;10-支撑圈;11-管程垫片;12-密封盘;13-外压环;14-内压环;15、16-顶销;17-外圈压紧螺栓;18-内圈压紧螺栓;

19-螺纹锁紧环;20-检漏孔;21-内套筒;22-隔板箱;23-填料函;24-分程箱盖板

表1 E304技术参数表

设备位号设备名称

介质设计压力/MPa 设计温度/℃

壳程管程壳程管程壳程管程

E304 反应流出物/冷原料油换热器原料油反应流出物19.6617.90215 240 2 H-H型高压螺纹锁紧环换热器的密封原理

(1)管壳程之间密封

图1 E304换热器头部结构图

管箱的密封是通过壳程垫片2、管板3、隔板箱22、内法兰7、三合环8、内法兰螺栓9来实现的。

内法兰7上有许多丝孔,每个丝孔都有一颗单头螺栓。

当把螺栓向里拧紧时,顶在隔板箱22上,当继续拧紧螺栓时,内法兰7会产生一个向后退的趋势。

但后退趋势被三合环8顶住,由于三合环8被卡在槽内不能后退,便会给内法兰螺栓9一个向前的力。

这样在拧紧内法兰螺栓9时,只会产生一个向前的推力,把隔板箱22和管板3向前推进,使壳程垫片2得到一定的比压,从而起到密封的作用。

E304管程介质为反应流出物,壳程介质为原料油,壳程压力高于管程,因此管板3两侧存在由压差引起的轴向力,其轴向力的传递过程为:

管板3→隔板箱22→内法兰螺栓9→内法兰7→三合环8→外壳4

由于管板两侧的压差不大,故用直径较小的螺栓就能通过隔板箱22和管板3均匀的压在壳程垫片2上,从而避免管程和壳程之间的窜漏。

(2)管箱的密封

管箱的密封是通过管程垫片11、密封盘12、外压环13、顶销15、外圈压紧螺栓17、螺纹锁紧环19来实现的。

当拧紧外圈压紧螺栓17时,顶销15就会往里推进,顶在外压环13上,这时会产生一个反作用力使螺纹锁紧环19有向后退的趋势。

由于螺纹锁紧环19是用螺纹固定在外壳4上的,外壳就会给螺纹锁紧环一个向前的作用力,所以在拧紧外圈螺栓19时,只会产生一个向前的作用力,紧紧的压在密封盘12和管程垫片11上。

由于管程垫片11的接触面积较小,产生的比压较大,因此能起到较好的密封作用。

由于管箱内压力很高,内外两侧的压差很大,会产生指向外侧的轴向力,管箱轴向力的传递过程为:

分程箱5→内套筒21→密封盘12→管箱盖板25→螺纹锁紧环19→外壳4 可见,在高温环境下,内压力产生的轴向力最终由螺纹锁紧环19和外壳4来承受。

拧紧外圈压紧螺栓17仅仅是为了保证垫片有足够的密封比压。

此外,外圈压紧螺栓17的压力又可以通过外压环13和密封盘12均匀地压在管程垫片11上,因此,用直径较小的螺栓即可得到很大的密封比压,从而获得理想的密封效果。

3 螺纹锁紧环换热器优点

(1)密封性能可靠,压紧螺栓直径较小

无论是管壳程之间压差产生的轴向力,还是管箱内流体对管线盖板的静压力产生的轴向力,最终都由换热器外壳和螺纹锁紧环来承受,压紧螺栓只是提供垫片密封所需的比压,因此使压紧螺栓的直径大大减小。

(2)操作过程中发现泄漏不必停车,可带压紧漏。

当管程和壳程之间发生窜漏时,只需拧紧内圈压紧螺栓即可,力的传递过程如下:内圈压紧螺栓18→顶销16→内压环14→支撑圈10→内套筒21→

隔板箱22→管板3→壳程垫片2

当管箱泄漏时,只需拧紧外圈压紧螺栓即可,力的传递过程如下:

外圈压紧螺栓17→顶销15→外压环→密封盘→管程垫片11

(3)泄漏面少

因为管箱与壳体是锻成或焊为一体的,加之换热器开口接管直接与管线焊接,从而杜绝了这些部位可能产生的泄漏。

(4)检修方便

由于其压紧螺栓小,所以容易拆卸。

同时,利用设备制造时配套的专用工具,便可以很容易地对螺纹锁紧环、管箱内件和管束进行拆装[1]。

4 大修气密阶段检漏孔泄漏分析

E304在开工气密阶段检漏孔发生泄漏,根据其结构不难判断是管箱发生泄漏。

经讨论决定,均匀地拧紧外圈压紧螺栓,增大管程垫片的比压,观察紧漏效果是否明显。

但拧紧一圈后,发现泄漏情况并无好转,于是判断可能是换热器内部件回装时,密封盘和管程垫片压偏。

这样,再继续拧紧外圈螺栓也不起作用。

经研究决定,打开换热器检查内部情况。

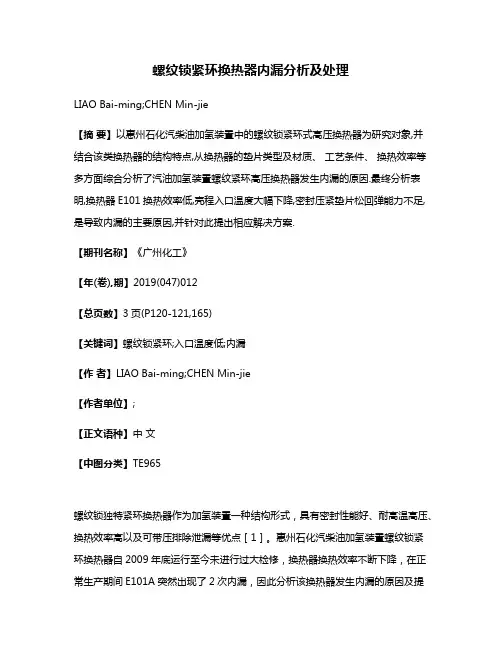

换热器拆开后发现密封盘有偏移型压痕和凸起,最底部无压痕和凸起,从中下部至顶部压痕逐渐变窄,凸起逐渐变宽,可以判断是由于密封盘从管箱密封槽中脱落造成的。

密封盘情况见图2。

图2 拆下的密封盘

对拆下的密封盘和换热器进行测量发现:管箱密封槽的深度为5mm,密封垫片的厚度有3mm,而密封盘密封面的高度有12mm,计算下来密封盘插入槽内的深度只有2mm,加上密封槽、垫片及密封盘不平度的影响,实际插入深度只有1mm多。

由于密封盘插入深度较浅,而密封盘高度较大,安装过程中,如果密封盘未插入密封槽中,也难以发现。

即使密封盘已插入密封槽,在安装外压环及外圈压紧螺栓的过程中,也较易发生脱落,并且密封盘脱落现象不易被发现。

密封盘脱落后,密封面已无法起到密封作用。

因此发生泄漏后,继续拧紧外圈压紧螺栓不仅不会减少泄漏,还可能造成密封盘和垫片的损坏。

5 泄漏处理对策

经以上分析,要避免换热器再次出现类似泄

漏,一定要严格控制好内件,尤其是管程垫片和

密封盘的安装过程。

保证密封盘插入到密封槽

内,压牢垫片。

为此,在重新安装之前更换了密

封盘和垫片,并车削了外压环的压痕,在外压环

径向外侧增加了3个紧固螺钉对密封盘进行固

定。

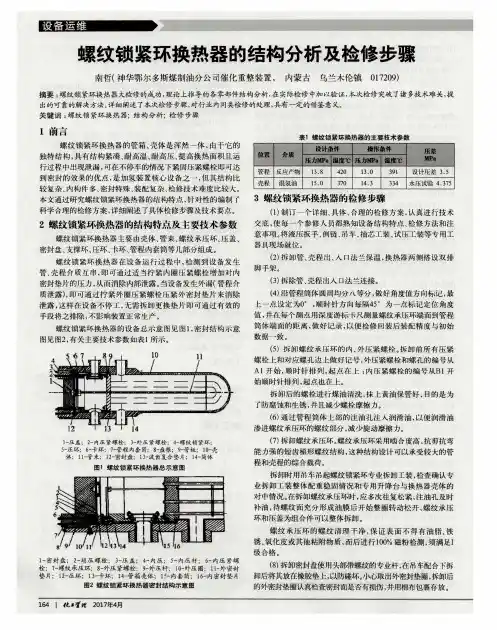

如图3所示。

图3 径向紧固螺钉示意图

为了进一步保证安装质量,密封盘安装好后,测量其到管箱的径向间隙和密封盘的轴向高度,保证各轴向间隙均匀,径向高度同原高度与插入深度的差值基本一致。

确认密封盘安装到位后,用固定在管箱口的2个专用螺杆顶紧密封盘,固定好。

安装外压环时,用安装在外压环上的径向紧定螺钉(25)顶紧管箱,并用靠外侧固定在管箱上的紧定螺钉防止外压环向外偏移。

以上两种螺钉紧固好后可以保证外压环不向外移动,并防止密封盘脱落。

撤掉专用紧固螺杆,将螺纹锁紧环回装复位。

按照此次方案安装后,再次升压气密时未发现信号孔泄漏现象,气密顺利通过。

由此可见,高压螺纹锁紧环换热器在安装内部件时,一定要严格把关,做好测量、记录,以保证换热器运行时密封安全、可靠、无泄漏。

6 结论

(1)高压螺纹锁紧环换热器结构精密、复杂,为保证其可靠的密封性能,一定要对其安装过程严格把关。

要先对每个内圈压紧螺栓进行编号、标识,并对内圈压紧螺栓顶到锁紧环的距离进行了测量、记录,每次将内圈压紧螺栓的预紧力按10%的比例递增,每上紧一次后对螺栓的位置进行记录,以保证管、壳程垫片预紧力的均衡。

(2)操作工况变化,如温度、压力的大幅波动引起壳程垫片比压不足,进而导致换热器泄漏。

因此,在气密过程中,要按照合理升压速度,稳步提高压力,装置运行中工况变化时,要平稳操作,才能保证换热器密封良好。

参考文献

[1]徐钢,麦郁穗,钱颂文,等.石油化工厂设备检修手册/第八分册/换热器[M].北京:中国石化出版社,2013:238-241。