汽车电子可靠性测试项目(全)

- 格式:docx

- 大小:731.39 KB

- 文档页数:29

电子设备可靠性测试标准1、ISO国际标准化组织中,ISO/TC22/SC3 负责汽车电气和电子技术领域的标准化工作。

汽车电子产品的应用环境包括电磁环境、电气环境、气候环境、机械环境、化学环境等。

目前ISO 制订的汽车电子标准环境条件和试验标准主要包含如下方面:ISO16750-1:道路车辆-电子电气产品的环境条件和试验:总则ISO16750-2:道路车辆-电子电气产品的环境条件和试验:供电环境ISO16750-3:道路车辆-电子电气产品的环境条件和试验:机械环境ISO16750-4:道路车辆-电子电气产品的环境条件和试验:气候环境ISO16750-5:道路车辆-电子电气产品的环境条件和试验:化学环境ISO20653 汽车电子设备防护外物、水、接触的等级ISO21848 道路车辆-供电电压42V 的电气和电子装备电源环境国内目前汽车电子产品的环境试验标准主要还是按照产品的技术条件来规定。

全国汽车标准化技术委员会(SAC/TC114)正在参照ISO 标准制订相应的国家和行业标准。

ISO 的标准在欧美车系的车厂中得到了广泛采用,而日系车厂的要求相对ISO 标准来说偏离较大。

为了确保达到标准的限值,各汽车车厂的内控的环境条件标准一般比ISO 的要求要苛刻。

2、AEC 系列标准上个世纪九十年代,克莱斯勒、福特和通用汽车为建立一套通用的零件资质及质量系统标准而设立了汽车电子委员会(AEC),AEC 建立了质量控制的标准。

AEC-Q-100 芯片应力测试的认证规范是AEC 的第一个标准。

AEC-Q-100 于1994 年首次发表,由于符合AEC 规范的零部件均可被上述三家车厂同时采用,促进了零部件制造商交换其产品特性数据的意愿,并推动了汽车零件通用性的实施,使得AEC 标准逐渐成为汽车电子零部件的通用测试规范。

经过10 多年的发展,AEC-Q-100 已经成为汽车电子系统的通用标准。

在AEC-Q-100 之后又陆续制定了针对离散组件的AEC-Q-101 和针对被动组件的AEC-Q-200 等规范,以及AEC-Q001/Q002/Q003/Q004 等指导性原则。

电子设备可靠性测试标准1、ISO国际标准化组织中,ISO/TC22/SC3 负责汽车电气和电子技术领域的标准化工作。

汽车电子产品的应用环境包括电磁环境、电气环境、气候环境、机械环境、化学环境等。

目前ISO 制订的汽车电子标准环境条件和试验标准主要包含如下方面:ISO16750-1:道路车辆-电子电气产品的环境条件和试验:总则ISO16750-2:道路车辆-电子电气产品的环境条件和试验:供电环境ISO16750-3:道路车辆-电子电气产品的环境条件和试验:机械环境ISO16750-4:道路车辆-电子电气产品的环境条件和试验:气候环境ISO16750-5:道路车辆-电子电气产品的环境条件和试验:化学环境ISO20653 汽车电子设备防护外物、水、接触的等级ISO21848 道路车辆-供电电压42V 的电气和电子装备电源环境国内目前汽车电子产品的环境试验标准主要还是按照产品的技术条件来规定。

全国汽车标准化技术委员会(SAC/TC114)正在参照ISO 标准制订相应的国家和行业标准。

ISO 的标准在欧美车系的车厂中得到了广泛采用,而日系车厂的要求相对ISO 标准来说偏离较大。

为了确保达到标准的限值,各汽车车厂的内控的环境条件标准一般比ISO 的要求要苛刻。

2、AEC 系列标准上个世纪九十年代,克莱斯勒、福特和通用汽车为建立一套通用的零件资质及质量系统标准而设立了汽车电子委员会(AEC),AEC 建立了质量控制的标准。

AEC-Q-100 芯片应力测试的认证规范是AEC 的第一个标准。

AEC-Q-100 于1994 年首次发表,由于符合AEC 规范的零部件均可被上述三家车厂同时采用,促进了零部件制造商交换其产品特性数据的意愿,并推动了汽车零件通用性的实施,使得AEC 标准逐渐成为汽车电子零部件的通用测试规范。

经过10 多年的发展,AEC-Q-100 已经成为汽车电子系统的通用标准。

在AEC-Q-100 之后又陆续制定了针对离散组件的AEC-Q-101 和针对被动组件的AEC-Q-200 等规范,以及AEC-Q001/Q002/Q003/Q004 等指导性原则。

aecq200试验项目及要求为了确保电子设备的质量和可靠性,各个行业都需要对其进行严格的试验和验证。

在汽车行业中,为了保证车辆的安全性和性能,aecq200试验项目及要求被广泛采用。

本文将介绍aecq200试验项目及要求的相关内容。

一、试验项目1. 机械试验:包括振动试验、冲击试验和扭转试验等。

振动试验可以模拟车辆在不同路况下的振动情况,冲击试验可以检测车辆在碰撞时的耐受能力,扭转试验可以测试车辆在弯曲情况下的稳定性。

2. 环境试验:包括温度试验、湿度试验和盐雾试验等。

温度试验可以模拟车辆在各种气候条件下的使用情况,湿度试验可以测试车辆在潮湿环境下的防护能力,盐雾试验可以评估车辆在海滨地区的耐腐蚀性能。

3. 电气试验:包括电压试验、电流试验和绝缘试验等。

电压试验可以检测车辆电路的耐压能力,电流试验可以评估车辆电路的负载能力,绝缘试验可以测试车辆电路的绝缘性能。

4. 可靠性试验:包括寿命试验、可靠性评估和故障模式分析等。

寿命试验可以模拟车辆长时间使用情况下的可靠性,可靠性评估可以对车辆的各个部件进行可靠性分析,故障模式分析可以识别车辆可能存在的故障模式。

二、试验要求1. 试验条件:试验应在适当的环境条件下进行,例如温度、湿度和海拔等。

试验条件应符合相关标准和规范的要求。

2. 试验设备:试验设备应符合相关标准和规范的要求,并经过校准和验证。

试验设备的使用应符合安全操作规程。

3. 试验方法:试验方法应符合相关标准和规范的要求。

试验过程中应记录试验条件、试验参数和试验结果等信息。

4. 试验样本:试验样本应符合相关标准和规范的要求。

试验样本的选择应具有代表性,并能够满足试验的要求。

5. 试验结果:试验结果应进行记录和分析,包括试验数据、试验曲线和试验报告等。

试验结果应与相关标准和规范进行比对和评估。

6. 试验评定:根据试验结果,对试验样本进行评定,判断其是否符合相关标准和规范的要求。

评定结果可以是合格、不合格或待进一步分析等。

汽车电子系统的可靠性设计与测试汽车电子系统是现代汽车中不可或缺的组成部分,其功能涵盖车辆的控制、通信、娱乐、安全等方面。

在如今汽车工业的快速发展中,人们对汽车电子系统的可靠性要求越来越高。

因此,汽车电子系统的可靠性设计与测试变得至关重要。

本文将探讨汽车电子系统的可靠性设计与测试的方法和技术。

一、可靠性设计1.系统架构设计汽车电子系统的可靠性设计的第一步是系统架构设计。

合理的系统架构能够将系统的功能模块划分清晰,并确定各模块之间的接口和通信方式。

在设计系统架构时,需要考虑到系统的可扩展性、冗余性以及故障容错能力,以提高系统的可靠性。

2.硬件设计硬件设计是汽车电子系统可靠性设计中的重要环节。

在硬件设计过程中,应选择高质量和可靠性的电子元器件,并进行充分的测试和验证。

此外,还应合理设计电路板布局,确保信号的稳定传输和干扰的最小化。

同时,采用恰当的电源设计和防护措施,以应对各种极端环境和意外情况。

3.软件设计软件设计在汽车电子系统中起着关键作用。

为了确保软件的可靠性,应采用结构化的软件设计方法,并充分考虑软件的可重用性和可维护性。

此外,需要进行严格的软件测试和验证,包括单元测试、模块测试和系统级测试,以确保软件功能的正确性和稳定性。

二、可靠性测试1.功能测试功能测试是汽车电子系统可靠性测试的基础。

通过检验系统的各项功能是否正常运行,以验证系统是否满足设计要求。

例如,对于车辆控制系统,需要测试车辆的加速、制动、转向等功能是否正常。

在功能测试过程中,需要充分考虑各种场景和异常情况,以确保系统的鲁棒性和可靠性。

2.性能测试性能测试是评估汽车电子系统可靠性的重要手段。

通过模拟实际使用环境和负载情况,测试系统的响应速度、吞吐量、稳定性等性能指标。

例如,汽车娱乐系统需要测试在不同音频和视频负载下的性能表现。

性能测试可以帮助发现系统的瓶颈和不足之处,以进一步优化系统设计。

3.可靠性验证可靠性验证是评估汽车电子系统可靠性的最终步骤。

汽车电子的测试项目:

1.材料的电学、热学、力学测试

2.机械环境可靠性测试

3.气候环境可靠性测试

4.电子产品的EMC&LVD测试

5.产品性能及寿命测试

6.产品表面的抗污耐刮擦等性能

汽车电子的EMC测试:

电磁兼容性(EMC, Electromagnetic Compatibility):某一设备或系统在电磁环境之下可以正常的运作,而且不对此环境中的任何设备产生难以忍受的电磁干扰之能力。

汽车电磁兼容技术,是指车辆或零部件在其电磁环境中能令人满意地工作,又不对该环境中任何事物造成不应有的电磁干扰。

汽车电子EMC测试常用的测试项目和标准

1. RE, CE CISPR25, GB18655

2. Transient emission ISO7637-2

3. ESD ISO10605

4. Transient immunity ISO7637- 2 (Pulse1, 2a, 2b, 3a, 3b, 4, 5a, 5b)

5.RS ISO11452-2

6.BCI ISO11452-4

7.E-mark ECE R10

8. e-mark 2004/104/EC。

aec-q101标准测试项目

AEC-Q101是汽车电子委员会(Automotive Electronics Council)制定的一套关于汽车电子元件可靠性的标准。

该标准旨在

确保汽车电子元件在极端环境下的可靠性和稳定性。

AEC-Q101标准

涵盖了多个测试项目,以评估电子元件在汽车应用中的性能。

下面

我将从多个角度介绍AEC-Q101标准的测试项目。

1. 温度周期测试,这个测试项目旨在评估电子元件在不同温度

条件下的性能。

它会暴露元件在高温和低温交替的环境下的稳定性,以验证其能否在汽车中长期可靠地工作。

2. 湿热循环测试,该测试项目用于模拟电子元件在潮湿和高温

环境下的工作情况。

这有助于评估元件在潮湿条件下的耐久性和稳

定性。

3. 压力循环测试,这个测试项目旨在模拟汽车电子元件在高海

拔和低海拔地区的工作环境。

通过在不同压力条件下进行测试,可

以评估元件在不同海拔下的可靠性。

4. 温度湿度偏倚测试,该测试项目结合了高温、高湿和电压偏

倚条件,以评估元件在这些极端环境下的稳定性和可靠性。

5. 机械冲击测试,这个测试项目用于评估元件在汽车行驶中受

到的机械冲击时的稳定性和耐久性。

总的来说,AEC-Q101标准的测试项目涵盖了温度、湿度、压力、机械冲击等多个方面,以确保汽车电子元件在极端环境下的可靠性

和稳定性。

这些测试项目有助于确保汽车中使用的电子元件能够经

受住各种极端条件下的考验,从而提高汽车的安全性和可靠性。

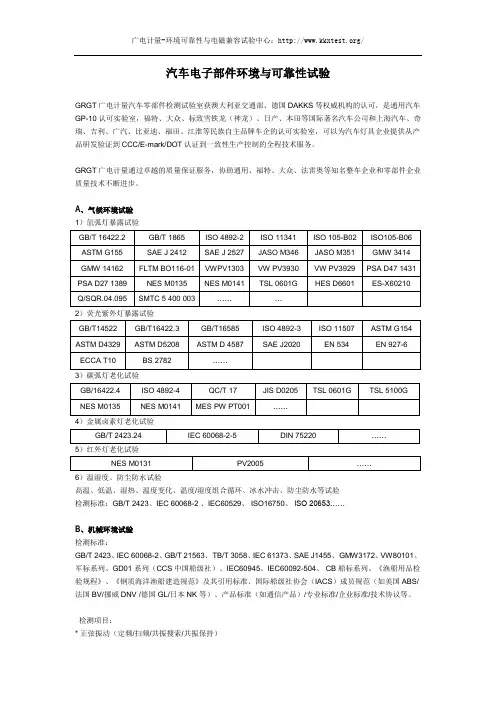

汽车电子部件环境与可靠性试验GRGT广电计量汽车零部件检测试验室获澳大利亚交通部、德国DAKKS等权威机构的认可,是通用汽车GP-10认可实验室,福特、大众、标致雪铁龙(神龙)、日产、本田等国际著名汽车公司和上海汽车、奇瑞、吉利、广汽、比亚迪、福田、江淮等民族自主品牌车企的认可实验室,可以为汽车灯具企业提供从产品研发验证到CCC/E-mark/DOT认证到一致性生产控制的全程技术服务。

GRGT广电计量通过卓越的质量保证服务,协助通用、福特、大众、法雷奥等知名整车企业和零部件企业质量技术不断进步。

A、气候环境试验1)氙弧灯暴露试验2)荧光紫外灯暴露试验3)碳弧灯老化试验4)金属卤素灯老化试验5)红外灯老化试验6)温湿度、防尘防水试验高温、低温、湿热、温度变化、温度/湿度组合循环、冰水冲击、防尘防水等试验检测标准:GB/T 2423、IEC 60068-2 、IEC60529、 ISO16750、ISO 20653……B、机械环境试验检测标准:GB/T 2423、IEC 60068-2、GB/T 21563、 TB/T 3058、IEC 61373、SAE J1455、 GMW3172、VW80101、军标系列、GD01系列(CCS中国船级社)、IEC60945、IEC60092-504、 CB船标系列、《渔船用品检验规程》、《钢质海洋渔船建造规范》及其引用标准、国际船级社协会(IACS)成员规范(如美国ABS/法国BV/挪威DNV /德国GL/日本NK等)、产品标准(如通信产品)/专业标准/企业标准/技术协议等。

检测项目:* 正弦振动(定频/扫频/共振搜索/共振保持)* 随机振动(窄带/宽带/正弦+随机/随机+随机)* 三综合振动(温度+湿度+振动)* 加速度冲击和碰撞* 跌落冲击(垂直跌落/滚筒跌落)* 钢球冲击(球径和球重及高度的能量冲击)* 包装力学试验(振动、跌落、冲击、堆码、搬运夹持堆码)* 能源试验(瞬态波动/稳态波动/能源异常/能源故障)* 倾斜与摇摆(定方位、定角度、定周期)* 可以根据客户要求或者特种条件进行测试(如动态疲劳测试/瞬态测试)C、化学环境试验l 中性盐雾腐蚀试验(NSS)GB/T 10125-1997 GB/T 2423.17-2008 GB/T 1771-2007 ISO 9227:2006ASTM B 117-07 JIS Z 2371:2000l 醋酸盐雾腐蚀试验(ASS)GB/T 10125-1997 ISO 9227:2006 JIS Z 2371:2000 ASTM G 85-02l 铜加速醋酸盐雾腐蚀试验(CASS)GB/T 10125-1997 ISO 9227:2006 JIS Z 2371:2000 ASTM B 368-2009l 循环腐蚀试验 (CCT)GB/T 2423.18-2000 GM9540P-1997 GMW14872-2010 ISO 14993-2001l 冷凝水/水雾试验ISO 6270-2:2005 DIN 50017-1982l 化学气体腐蚀试验单种气体:二氧化硫(SO2)\硫化氢(H2S )\氨气(NH3)混合气体腐蚀( SO2、NO2、Cl2、H2S)GB/T 9789-2008 GB/T 2423.33-2005 ISO 6988:1985 DIN 50018:1997ISO 3231:1993 ASTM G 87-02 ISO 6957:1988 GB/T 2423.51-2000EIA-364-65A IEC 60068-2-60:1995l 霉菌试验GB/T 2423.16-2008 GJB 150.10A-2009 GB 11606.12-89 GB12085.11-89IEC 60068-2-10:2005 ASTM G 21-96l 腐蚀膏测试ASTM B380-1997(2008)e1 GB/T 6465-2008/ISO 4541:1978l 化学介质试验MES M0133-2002、D471020-2010、TL226-2006、GMW14334-2007、…。

一、测试标准1.1SAE_J1939商用车控制系统局域网络(CAN 总线)通讯协议1.2KWP20001.3GB-13837-1997 声音和电视广播接收机及有关设备无线电干扰特性限值和测量方法1.4GB/T9384-2011 广播收音机、广播电视接收机、磁带录音机、声频功率放大器(收音机)的环境实验要求和试验方法1.5GB4013-1995 数字音响技术术语1.6GB/T14277 音频组合设备通用技术条件1.7GB9374-88 声音广播接收机基本参数1.8GB2846-2011 调幅广播收音机测量方法1.9GB6163-2011 调频广播接收机测量方法1.10GB9883-88 广播接收机及有关设备的传导抗扰度特性测量方法1.11Publication315 收音接收机设备的测试方法1.12GB/T 液晶显示器测量方法1.13GB 液晶数字电视广播接收机通用技术规范1.14QCT-413-2002汽车电气设备基本技术条件1.15GB/T 191包装储运图示标志1.16GB/T 2423.17电工电子产品基本环境试验规程试验Ka:盐雾试验方法1.17GB/T 2423.22电工电子产品环境试验第二部分:试验方法试验N:温度变化1.18GB/T 2423.34电工电子产品基本环境试验规程试验Z/AD:温度/湿度组合循环试验方法1.19GB/T 2828.1计数抽样检验程序第一部分:按接收质量限(AQL)检索的逐批检验抽样计划1.20QC/T 238汽车零部件的储存和保管1.21QC/T 29106汽车用低压电线束技术条件1.22ISO16750-2:道路车辆-电子电气产品的环境条件和试验:供电环境1.23ISO16750-3:道路车辆-电子电气产品的环境条件和试验:机械环境1.24ISO16750-4:道路车辆-电子电气产品的环境条件和试验:气候环境1.25ISO16750-5:道路车辆-电子电气产品的环境条件和试验:化学环境1.26ISO20653汽车电子设备防护外物、水、接触的等级1.27ISO21848道路车辆-供电电压42V的电气和电子装备电源环境1.28GB 14023-2006 车辆、船和由内燃机驱动的装置无线电骚扰特性限值和测量方法1.29GB 18655-2002 用于保护车载接收机的无线电骚扰特性的限值和测量方法1.30GB/T 17619-1998机动车电子电器组件的电磁辐射抗扰性限值和测量方法1.31GB/T 19951-2005 道路车辆静电放电产生的电骚扰试验方法1.32GB/T 21437.2-2008 道路车辆由传导和耦合引起的电骚扰1.33iso11452 道路车辆窄带发射的电磁能量进行的电子干扰1.34ISO7637-2道路车辆--来自传导和耦合的电气骚扰--第2部分:仅沿供电源线路的瞬时电传导1.35ISO 7637 – 3:Road vehicles -- Electrical disturbances from conductionand coupling -- Part 3: Electrical transient transmission by capacitive and inductive coupling via lines other than supply linesISOTR10605—道路车辆.静电放电产生的电气干扰二、测试项目2.1 SAE_J1939商用车控制系统局域网络(CAN 总线)通讯协议物理层—屏蔽双绞线(250K比特/秒)2.2 KWP2000诊断通信协议ISO 9141-2的基础上把数据交换系统扩展到了24V电压系统。

aec q100认证测试标准AEC Q100是由美国汽车工程师协会(SAE)制定的一项汽车电子元器件可靠性认证标准。

该标准主要针对汽车电子芯片和集成电路的可靠性进行测试和认证。

以下是AEC Q100认证的一些测试标准:1. 温度周期测试(Temperature Cycling Test):测试元器件在不同温度下的正常工作和强化应力条件下的可靠性。

2. 湿热循环测试(Humidity Testing):测试元器件在高湿和高温环境下的可靠性和耐久性。

3. 高温高湿测试(High Temperature and Humidity Testing):测试元器件在极端高温和高湿度条件下的可靠性。

4. 电压应激测试(Voltage Stress Test):测试电子元器件在过压和失压条件下的可靠性和耐久性。

5. 温度应力测试(Thermal Shock Test):测试元器件在温度快速变化的条件下的可靠性。

6. 振动测试(Vibration Testing):测试元器件在汽车振动环境下的可靠性和耐久性。

7. 焊接应力测试(Solderability Testing):测试元器件的焊接性能和与其他元器件的连接可靠性。

8. 电磁干扰测试(Electromagnetic Compatibility Testing):测试元器件对外界电磁干扰的抵抗能力。

9. 可焊性测试(Soldering Testing):测试元器件的可焊性和焊接质量。

10. 可靠性测试(Reliability Testing):测试元器件在长期使用条件下的可靠性和寿命。

以上是AEC Q100认证的一些测试标准,不同的测试项目和要求可能会根据具体的产品和应用领域而有所不同。

进军国际AM/OEM市场汽车电子可靠度验证势在必行2009/5ISO 16750攸关汽车电子装置验证要求,因此国内业者欲跨足汽车电子后装(AM)或者原始设备制造商(OEM)市场,对本身开发产品所需之环境可靠度验证不可轻忽。

ISO 16750道路车辆电机电子设备环境条件/试验ISO 16750标准共分为五个部分,除第一部分通则之外,其余四个部分分别为电力负载、机械负载、气候负载及化学负载,另外,针对其电源系统分可适用于12伏特(乘客车)及24伏特(商用车)两类,而碍于篇幅限制,本文将仅针对使用占比较大之乘客车(Passenger Car)12伏特系统来分别依据四项负载要求做说明。

此标准适用于安装在车辆特定位置上或内之汽车电子系统或组件,主要描述可能造成之潜在环境应力与特定试验要求。

测试条件不一而足通则主要定义第二至第五部分测试条件,以下将针对操作模式、功能状态分类、环境试验条件及试验编码制度作简单介绍。

其中操作模式定义三种模式,包括为电子装置测试在无电源要求情形下,电子装置仿真关闭引擎后,利用电瓶电力供应操作情形,以及电子装置以发电机/引擎电力操作下测试。

至于安装位置区分为以下五种:‧引擎室包含车体、车架、引擎内/外、变速箱内外等。

‧乘客室包含暴露于直接太阳辐射及暴露于辐射热(太阳辐射除外)等。

‧行李厢/装载厢(载货空间)包含车体、车架、轮弧、车底、行李箱盖等。

‧安装在外部/凹处内包含车体、车架、车底、行李箱盖等。

‧其他安装位置对于无标准规格之特殊环境条件位置,如排气系统等。

将电子装置放入温度(T max-20℃),对于电子装置之所有相关的输入端施加18伏特电压,试验后电子装置之功能状态至少必须为等级C,更严格要求则是采用等级A。

‧室温试验此试验模拟跳接启动,于室温下对电子装置之所有相关输入端施加24伏特电压,试验后之功能状态至少必须等级D,若为更严格要求则采用等级C。

另外,迭加交流电压则为试验仿真直流电供应上残留之交流电压,并对其所有输入端(接头)同时进行下列试验,依照应用选择严苛度1或2,试验后之功能状态必须为等级A,试验波形如图1。

一、测试标准1.1SAE_J1939商用车控制系统局域网络(CAN 总线)通讯协议1.2KWP20001.3GB-13837-1997 声音和电视广播接收机及有关设备无线电干扰特性限值和测量方法1.4GB/T9384-2011 广播收音机、广播电视接收机、磁带录音机、声频功率放大器(收音机)的环境实验要求和试验方法1.5GB4013-1995 数字音响技术术语1.6GB/T14277 音频组合设备通用技术条件1.7GB9374-88 声音广播接收机基本参数1.8GB2846-2011 调幅广播收音机测量方法1.9GB6163-2011 调频广播接收机测量方法1.10GB9883-88 广播接收机及有关设备的传导抗扰度特性测量方法1.11Publication315 收音接收机设备的测试方法1.12GB/T 液晶显示器测量方法1.13GB 液晶数字电视广播接收机通用技术规范1.14QCT-413-2002汽车电气设备基本技术条件1.15GB/T 191包装储运图示标志1.16GB/T 2423.17电工电子产品基本环境试验规程试验Ka:盐雾试验方法1.17GB/T 2423.22电工电子产品环境试验第二部分:试验方法试验N:温度变化1.18GB/T 2423.34电工电子产品基本环境试验规程试验Z/AD:温度/湿度组合循环试验方法1.19GB/T 2828.1计数抽样检验程序第一部分:按接收质量限(AQL)检索的逐批检验抽样计划1.20QC/T 238汽车零部件的储存和保管1.21QC/T 29106汽车用低压电线束技术条件1.22ISO16750-2:道路车辆-电子电气产品的环境条件和试验:供电环境1.23ISO16750-3:道路车辆-电子电气产品的环境条件和试验:机械环境1.24ISO16750-4:道路车辆-电子电气产品的环境条件和试验:气候环境1.25ISO16750-5:道路车辆-电子电气产品的环境条件和试验:化学环境1.26ISO20653汽车电子设备防护外物、水、接触的等级1.27ISO21848道路车辆-供电电压42V的电气和电子装备电源环境1.28GB 14023-2006 车辆、船和由内燃机驱动的装置无线电骚扰特性限值和测量方法1.29GB 18655-2002 用于保护车载接收机的无线电骚扰特性的限值和测量方法1.30GB/T 17619-1998机动车电子电器组件的电磁辐射抗扰性限值和测量方法1.31GB/T 19951-2005 道路车辆静电放电产生的电骚扰试验方法1.32GB/T 21437.2-2008 道路车辆由传导和耦合引起的电骚扰1.33iso11452 道路车辆窄带发射的电磁能量进行的电子干扰1.34ISO7637-2道路车辆--来自传导和耦合的电气骚扰--第2部分:仅沿供电源线路的瞬时电传导1.35ISO 7637 – 3:Road vehicles -- Electrical disturbances from conductionand coupling -- Part 3: Electrical transient transmission by capacitive and inductive coupling via lines other than supply linesISOTR10605—道路车辆.静电放电产生的电气干扰二、测试项目2.1 SAE_J1939商用车控制系统局域网络(CAN 总线)通讯协议物理层—屏蔽双绞线(250K比特/秒)2.2 KWP2000诊断通信协议ISO 9141-2的基础上把数据交换系统扩展到了24V电压系统。

关键词:汽车电子产品;环境可靠性;测试标准引言在日常运行过程中,汽车往往处于比较复杂的环境中,因此需要在机械、化学和气候等不同环境下对汽车电子产品的可靠性进行测试[1]。

通常情况下,汽车电子标准的范围涵盖了电气和电子环境设备、电磁抗干扰能力等多方面内容,因此汽车电子产品除了要满足基本国标准之外,还要切实提升自身工作性能,只有这样才能充分满足汽车的运行条件和基本要求[2]。

还有供电输出系统存在较强复杂性,除了会涉及大电流的马达和电磁阀,还会关系到其他重要的电子产品,供电电压在完成通电工作后,大电压的脉冲作用也容易引发产品损坏。

因此这类电子产品能否适应电压变化,也将直接影响汽车安全运行和使用。

目前,针对这些问题的研究并不全面,致使我国汽车电子产品环境可靠性测试工作始终存在不完善情况,不利于汽车行业的健全和稳定发展。

为此,本文作者将以汽车电子产品作为研究对象,进一步分析了汽车电子产品环境可靠性测试标准。

1使用环境对汽车电子产品的影响分析不同环境是当前汽车电子部件在实际应用中最需要应对的主要问题。

汽车电子产品环境往往会由于汽车的运动发生不同程度改变,同样,这也对汽车电子产品的环境要求提出了严峻挑战,所以汽车电子产品必须经过严格的环境可靠性测试,才能确保在极端气候下不会出现问题。

首先,要考虑地理和气候环境的影响[3]。

汽车当前已经成为群众主要的出行交通工具,这也意味着汽车随时会受到当地地理环境和气候变化的影响。

地理环境往往受到当地环境条件的直接影响,不会轻易出现变化;气候环境则是根据不同的季节会产生不同的变化。

因此,汽车电子产品在测试过程中需要以模拟气候环境变化作为重点,比如模仿雨雪天气、扬尘天气等等。

其次,要考虑车辆类型的影响。

不同类型车辆的工作环境对环境适应性往往也会存在较大差异,所以在进行车辆测试的过程中也要加强对汽车种类和性能的有效分析。

况且不同汽车型号对道路的条件也有差异性要求,这也会在一定程度上影响电子产品的使用。

此试验在确认电子装置于引擎启动时与启动后之行为,如图

3

将电子装置所有相关输入端(接头)同时施加启动波形,与车辆启动期间操作有关之电子装置功能应为等级A。

图3启动波形

反向电压的试验检查使用辅助启动装置时,电子装置对反向连接蓄电池之抵抗力,此试验不适用于发电机或无外部反极保护装置之嵌位二极管继电器,详细内容请参考ISO 16750-2说明,功能状态应为等级C。

接地参考及电源供应偏移的试验在确认有两种或以上供电途径时,组件是否能够可靠操作,如组件之电源接地与讯号接地可能输出于不同回路,所有输入端与输出端应连接至代表负载或网络以仿真车内状态。

试验后所有功能群组之功能状态为等级A。

开路试验分为单线与多线断路两种试验。

机械负载须配合温度循环合并测试

主要环境条件分为引擎产生之正弦振动、行驶路面引起之随机振动、搬运或凹凸路面引起之机械冲击、磨耗强度、碎石冲击及表面强度等六项。

正弦/随机振动依据安装部位可分下列几种,为试验过程中须搭配温度循环(图4)合并进行验证。

图4振动期间温度曲线(详如ISO 16750-4)

引擎

以及最后1小时期间符合等级A。

混合气体腐蚀试验仿真电子装置出现有腐蚀性气体之使用情况,例如高污染大气环境出现时之使用情况,失效模式为因电气接触表面上产生隔离性腐蚀物所造成之电气故障。

此试验与插头接触与切换开关接头接触有关,另一个失效模式为结构内部腐蚀造成之保护涂装(涂漆)穿透,试验后之功能状态应符合等级C。

太阳辐射方面,如有要求时,应选择适当材质以确保对太阳辐射抵抗力,可参考ISO 105系列或ISO 4892系列等国际标准作为双方协议。

防尘与防水保护依ISO 20653检查电子装置,建议之IP等级参见表4。

化学负载仿真对汽车电子产生的影响

本负载包含二十七种液体,包括机油、汽油、清洁剂、液压油等,主要用以模拟车用主要油品、化学品及一般饮用品等对电子装置表面之效应。

其中,车辆电子安装于引擎室区域必须通过二十二项化学验证测试为最严苛,而乘客室区域则是必须通过五项化学验证测试,后行李箱区域必须通过九项化学验证测试,以及车外区域必须通过十一项化学验证的测试,各种安装区域之化学液种类如表5所示。

对于化学溶剂之制造商与型式应由买卖双方同意,一般在材质选择时,应尽早考虑对特定化学溶剂之耐用性。

试验后功能状态应符合等级C,且正常性能应不变(例如密合功能),标志与卷标应保持可见清晰。