灰铁石墨等级

- 格式:docx

- 大小:399.05 KB

- 文档页数:1

灰铸铁详细资料大全灰铸铁是指具有片状石墨的铸铁,因断裂时断口呈暗灰色,故称为灰铸铁。

主要成分是铁、碳、矽、锰、硫、磷,是套用最广的铸铁,其产量占铸铁总产量80%以上。

根据石墨的形态,灰铸铁可分为:普通灰铸铁,石墨呈片状;球墨铸铁,石墨呈球状;可锻铸铁,石墨成团絮状;蠕墨铸铁,石墨呈蠕虫状。

基本介绍•中文名:灰铸铁•外文名:gray cast iron•指:具有片状石墨的铸铁•主要成分:铁、碳、矽、锰、硫、磷•产量:占铸铁总产量80%以上•套用:制造机架、箱体简介,组成成分,主要性能,热处理,牌号套用,简介灰铸铁是铸铁的一种。

碳以片状石墨形式存在于铸铁中。

断口呈灰色。

有良好的铸造、切削性能,耐磨性好。

用于制造机架、箱体等。

灰铸铁石墨呈片状,有效承载面积比较小,石墨尖端易产生应力集中,所以灰铸铁的强度、塑性、韧度都低于其他铸铁。

但具有优良的减振性、低的缺口敏感性和高的耐磨性。

组成成分灰铸铁碳量较高(为2.7%~4.0%),可看成是碳钢的基体加片状石墨。

按基体组织的不同灰铸铁分为三类:铁素体基体灰铸铁;珠光体一铁素体基体灰铸铁;珠光体基体灰铸铁。

铁素体灰铸铁是在铁素体的基体上分布著多而粗大的石墨片,其强度、硬度差,很少套用;珠光体灰铸铁是在珠光体的基体上分布著均匀、细小的石墨片,其强度、硬度相对较高,常用于制造床身、机体等重要件;珠光体—铁素体灰铸铁是在珠光体和铁素体混合的基体上,分布著较为粗大的石墨片,此种铸铁的强度、硬度尽管比前者低,但仍可满足一般机体要求,其铸造性、减震性均佳,且便于熔炼,是套用最广的灰铸铁。

灰铸铁显微组织的不同,实质上是碳在铸铁中存在形式的不同。

灰铸铁中的碳有化合碳(Fe3C)和石墨碳所组成。

化合碳为0.8%时,属珠光体灰铸铁;化合碳小于0.8%时,属珠光体—铁素体灰铸铁;全部碳都以石墨状态存在时,则为铁素体灰铸铁。

主要性能力学性能灰铸铁的力学性能与基体的组织和石墨的形态有关。

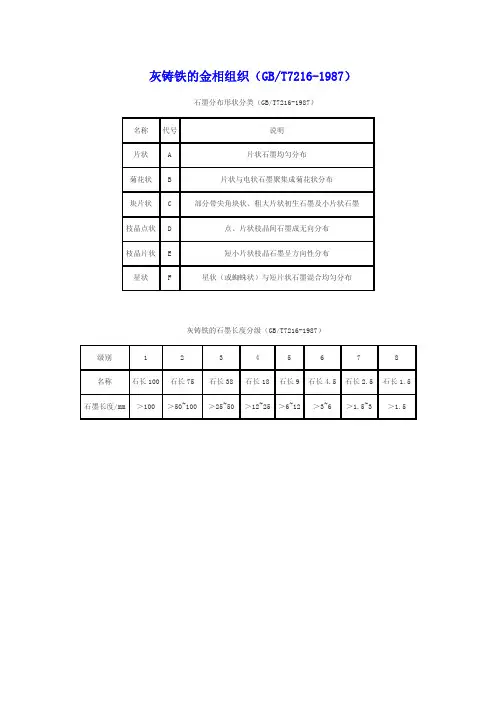

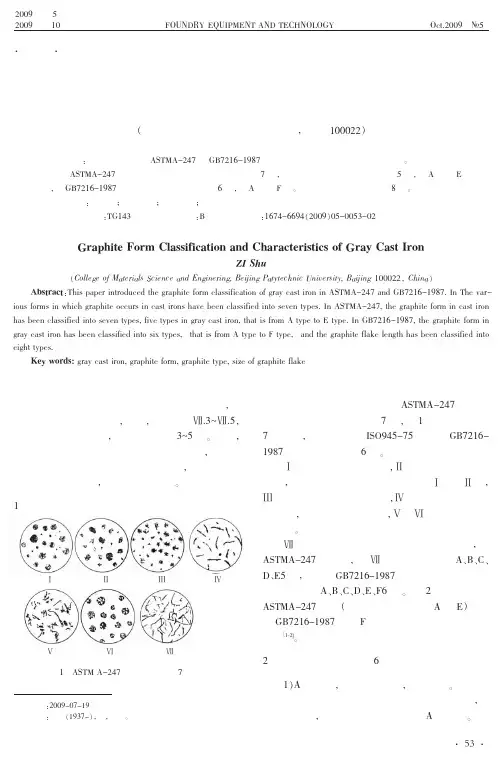

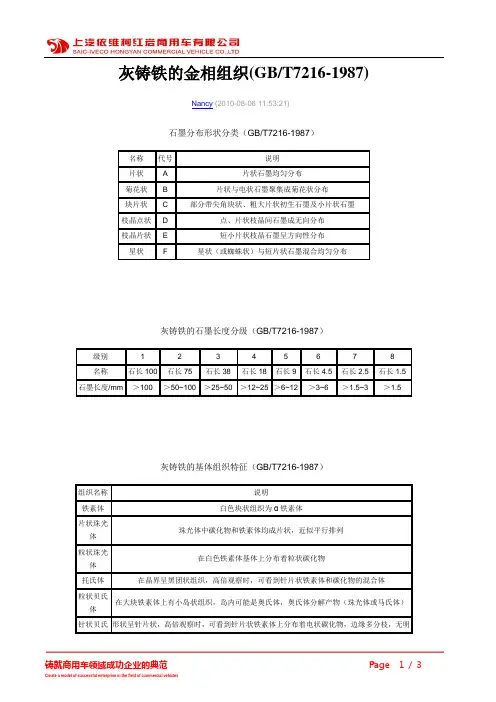

灰铸铁的金相组织(GB/T7216-1987)石墨分布形状分类(GB/T7216-1987)名称 代号 说明片状 A 片状石墨均匀分布菊花状 B 片状与电状石墨聚集成菊花状分布块片状 C 部分带尖角块状、粗大片状初生石墨及小片状石墨枝晶点状 D 点、片状枝晶间石墨成无向分布枝晶片状 E 短小片状枝晶石墨呈方向性分布星状 F 星状(或蜘蛛状)与短片状石墨混合均匀分布灰铸铁的石墨长度分级(GB/T7216-1987)级别 1 2 3 4 5 6 7 8 名称 石长100 石长75 石长38石长18石长9石长4.5石长2.5 石长1.5石墨长度/mm >100 >50~100 >25~50>12~25>6~12>3~6 >1.5~3 >1.5灰铸铁的基体组织特征(GB/T7216-1987)组织名称 说明铁素体 白色块状组织为α铁素体片状珠光体 珠光体中碳化物和铁素体均成片状,近似平行排列粒状珠光体 在白色铁素体基体上分布着粒状碳化物托氏体 在晶界呈黑团状组织,高倍观察时,可看到针片状铁素体和碳化物的混合体粒状贝氏体 在大块铁素体上有小岛状组织,岛内可能是奥氏体,奥氏体分解产物(珠光体或马氏体)针状贝氏体 形状呈针片状,高倍观察时,可看到针片状铁素体上分布着电状碳化物,边缘多分枝,无明显夹角关系。

马氏体 高碳马氏体外形为透镜状,有明显的中脊面,不回火时针面明亮,有明显的60度或120度夹角特征。

珠光体间间距分级(GB/T7216-1987)级别 名称 说明1索氏体型珠光体 放大500倍下,铁素体和渗碳体难以分辨2细片状珠光体放大500倍下,片间距≤1mm 3中等片状珠光体放大500倍下,片间距>1~2mm 4粗片状珠光体放大500倍下,片间距>2mm级别 1 2 3 4 5 6 7 8 名称 珠98 珠95 珠90 珠80 珠70 珠60 珠50 珠40 珠光体数量(%) >98 <98~95 <95~85<85~75<75~65<65~55<55~45 <45碳化物数量分级(GB/T7216-1987)级别 1 2 3 4 5 6名称 碳1碳3碳5碳10碳15碳20碳化物数量(%) ≈1 ≈3 ≈5 ≈10≈15≈20磷共晶类型(GB/T7216-1987)类型 组织与特征二元磷共晶 在碳化铁上均匀分布着奥氏体分解产物的颗粒在碳化铁上分布着奥氏体分解产物的颗粒及粒状、条状碳化三元磷共晶物二元磷共晶-碳化物复合物 二元磷共晶和大块状的碳化物三元磷共晶-碳化物复合物 三元磷共晶和大块状的碳化物磷共晶数量分级(GB/T7216-1987)级别 1 2 3 4 5 6名称 磷1磷2磷4磷6磷8磷10磷共晶数量(%) ≈1≈2≈4≈6≈8≥10级别放大10倍 放大40倍单位面积中实际共晶团数量(个/cm2)1 >400 >25 >10402 ≈400 ≈25 ≈10403 ≈300 ≈19 ≈7804 ≈200 ≈13 ≈5205 ≈150 ≈9 ≈3906 ≈100 ≈6 ≈2607 ≈50 ≈3 ≈1308 <50 <3 <130。

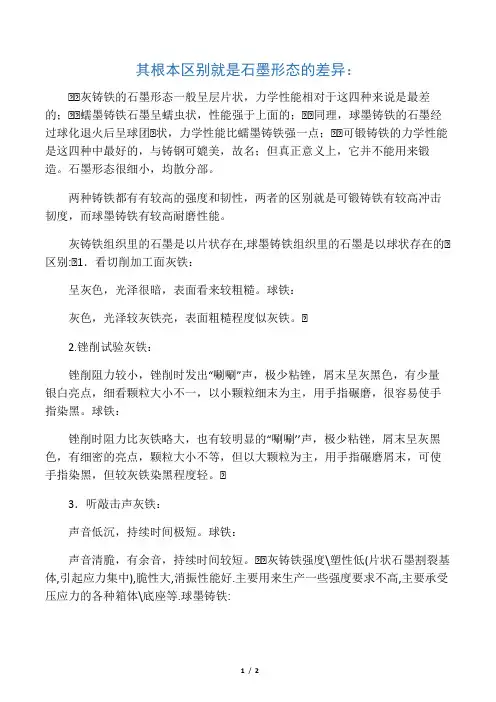

其根本区别就是石墨形态的差异:灰铸铁的石墨形态一般呈层片状,力学性能相对于这四种来说是最差的; 蠕墨铸铁石墨呈蠕虫状,性能强于上面的; 同理,球墨铸铁的石墨经过球化退火后呈球团 状,力学性能比蠕墨铸铁强一点; 可锻铸铁的力学性能是这四种中最好的,与铸钢可媲美,故名;但真正意义上,它并不能用来锻造。

石墨形态很细小,均散分部。

两种铸铁都有有较高的强度和韧性,两者的区别就是可锻铸铁有较高冲击韧度,而球墨铸铁有较高耐磨性能。

灰铸铁组织里的石墨是以片状存在,球墨铸铁组织里的石墨是以球状存在的 区别: 1.看切削加工面灰铁:呈灰色,光泽很暗,表面看来较粗糙。

球铁:灰色,光泽较灰铁亮,表面粗糙程度似灰铁。

2.锉削试验灰铁:锉削阻力较小,锉削时发出“唰唰”声,极少粘锉,屑末呈灰黑色,有少量银白亮点,细看颗粒大小不一,以小颗粒细末为主,用手指碾磨,很容易使手指染黑。

球铁:锉削时阻力比灰铁略大,也有较明显的“唰唰’’声,极少粘锉,屑末呈灰黑色,有细密的亮点,颗粒大小不等,但以大颗粒为主,用手指碾磨屑末,可使手指染黑,但较灰铁染黑程度轻。

3.听敲击声灰铁:声音低沉,持续时间极短。

球铁:声音清脆,有余音,持续时间较短。

灰铸铁强度\塑性低(片状石墨割裂基体,引起应力集中),脆性大,消振性能好.主要用来生产一些强度要求不高,主要承受压应力的各种箱体\底座等.球墨铸铁:球形石墨对基体的割裂作用降到最低,应力集中作用最小,故其强度很高,可以和中碳钢蓖美,可以充分发挥基体的性能,且有一定的塑性和良好的韧性.常用来制作一些强韧性要求高且形状复杂(铸造性能比钢好,但比灰铸铁要差)的工件,比如内燃机曲轴\连杆等之类的零件.球墨铸铁一般还可以经过热处理来进行强化,而灰铸铁一般不能经过热处理来提高强度(片状石墨的影响).。

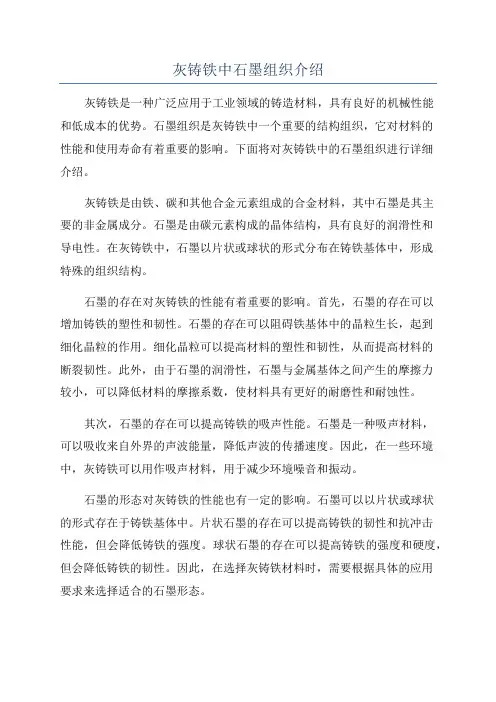

灰铸铁中石墨组织介绍灰铸铁是一种广泛应用于工业领域的铸造材料,具有良好的机械性能和低成本的优势。

石墨组织是灰铸铁中一个重要的结构组织,它对材料的性能和使用寿命有着重要的影响。

下面将对灰铸铁中的石墨组织进行详细介绍。

灰铸铁是由铁、碳和其他合金元素组成的合金材料,其中石墨是其主要的非金属成分。

石墨是由碳元素构成的晶体结构,具有良好的润滑性和导电性。

在灰铸铁中,石墨以片状或球状的形式分布在铸铁基体中,形成特殊的组织结构。

石墨的存在对灰铸铁的性能有着重要的影响。

首先,石墨的存在可以增加铸铁的塑性和韧性。

石墨的存在可以阻碍铁基体中的晶粒生长,起到细化晶粒的作用。

细化晶粒可以提高材料的塑性和韧性,从而提高材料的断裂韧性。

此外,由于石墨的润滑性,石墨与金属基体之间产生的摩擦力较小,可以降低材料的摩擦系数,使材料具有更好的耐磨性和耐蚀性。

其次,石墨的存在可以提高铸铁的吸声性能。

石墨是一种吸声材料,可以吸收来自外界的声波能量,降低声波的传播速度。

因此,在一些环境中,灰铸铁可以用作吸声材料,用于减少环境噪音和振动。

石墨的形态对灰铸铁的性能也有一定的影响。

石墨可以以片状或球状的形式存在于铸铁基体中。

片状石墨的存在可以提高铸铁的韧性和抗冲击性能,但会降低铸铁的强度。

球状石墨的存在可以提高铸铁的强度和硬度,但会降低铸铁的韧性。

因此,在选择灰铸铁材料时,需要根据具体的应用要求来选择适合的石墨形态。

为了获得特定的石墨组织,可以通过控制铸铁的冷却速度和合金元素的添加量来实现。

当铸铁的冷却速度较快时,片状石墨会变成球状石墨。

而当铸铁的冷却速度较慢时,球状石墨会变成片状石墨。

此外,通过合金元素的添加,也可以改变石墨的形态和分布。

例如,添加少量的钛、锆等元素可以促使石墨变成球状。

总之,灰铸铁中的石墨组织对材料的性能有着重要的影响。

石墨的存在可以提高材料的塑性、韧性和吸声性能,但也会降低材料的强度。

通过控制冷却速度和合金元素的添加量,可以获得特定的石墨组织。

石墨铸铁和球墨铸铁是两种不同的铸铁材料,它们的主要区别在于石墨形态和机械性能。

1. 石墨铸铁(灰铸铁):

石墨铸铁也称为灰铸铁,其特点是石墨以片状形式存在,石墨片之间的基体是铁素体或珠光体。

这种材料的抗拉强度和韧性相对较低,但具有良好的铸造性能和一定的耐磨性。

石墨铸铁适用于制造曲轴、凸轮轴、发动机缸体、减速器壳体等承受冲击和振动较大的零件。

2. 球墨铸铁(球墨铸铁):

球墨铸铁中的石墨以球状形式存在,这是通过在铸造过程中添加球化剂来实现的。

球墨铸铁具有更高的抗拉强度和韧性,相对于灰铸铁,其屈服强度和弹性模量也更高。

由于其优异的机械性能,球墨铸铁适用于制造承受较大载荷和冲击的零件,如车轮、齿轮、支架等。

球墨铸铁相比石墨铸铁具有更好的综合性能,但生产成本稍高,因此在选择材料时需要根据零件的具体应用和性能要求来决定使用哪种铸铁材料。

液压铸铁铸件检验标准1.范围本标准规定了用灰铸铁和球墨铸铁铸造的液压铸铁件的技术要求和验收规范。

本标准适用于液压泵、液压马达、液压缸和液压阀等液压元件的铸造承压壳体或结构件的铸件。

本标准使用于砂型或导热性与砂型相当的铸型中铸造的灰铸铁件.使用其他铸型铸造的灰铸铁件也可以参考使用。

2.术语和定义GB/T 5611确立的术语以及下列术语和定义适用于本标准。

1)铸件的主要壁厚 relevant wall thickness铸件的主要壁厚是指用以确定铸件材料力学性能的铸件断面厚度.由供需双方商定。

2)石墨球化处理 graphite spheroidizing treatment在铁液中加入球化剂.使铁液凝固过程析出的碳形成以球状石墨形态为主的工艺过程。

3.灰球铸铁件3.1 灰铸铁件3.1.1 灰铸铁牌号本标准的材料牌号表示方法.符合GB/T 5612的规定。

本标准中.单铸试棒是以直径Φ30mm的单铸试棒加工的标准试样所测得的最小抗拉强度。

附铸试棒(块)是根据铸件的实际壁厚.选择相应的截面尺寸与铸件一同冷却的附铸试棒(块)加工的标准拉伸试样。

本体试样为取自铸件本体材料制成的标准拉伸试样。

标准拉伸试样的形状和尺寸应按GB/T 9439-2010的规定。

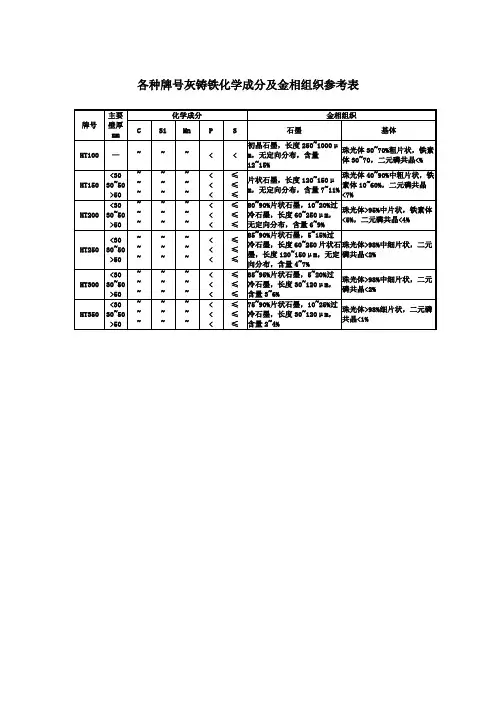

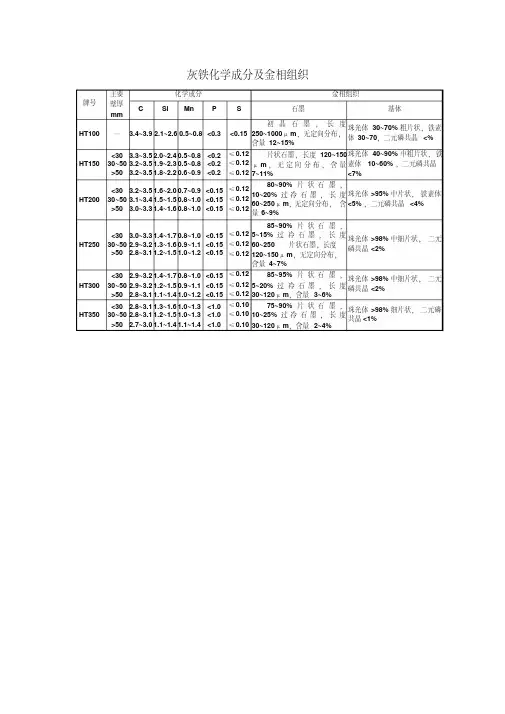

本公司常用的HT200、HT250、HT300及HT350灰铸铁件的力学性能及金相组织见表1。

3.1.2 灰铸铁件的化学成分若需方的技术条件中包含化学成分的验收要求时.按需方规定执行。

若需方对化学成分没有要求时.化学成分由供方自行确定.化学成分不作为铸件的验收依据。

但化学成分的选取必须保证铸件材料满足本标准所规定的力学性能和金相组织的要求。

化学成分的检测频次和数量.供需双方商定或由供方自行确定。

3.1.3 灰铸铁的力学性能在单铸试棒上还是在铸件本体或附铸试棒上测定力学性能.以抗拉强度还是以硬度作为性能验收指标.均必须在订货协议或需方技术要求中明确规定。

铸件的力学性能验收指标应在订货协议中明确规定。